加氢反应器特厚锻件的热处理

锻件热处理

锻件热处理锻件是一种金属成形加工方法,在完成锻造后需要经过热处理。

锻件热处理是指将锻件加热到一定的温度,使之发生一系列物理或化学变化,达到改变其组织结构和性能的目的。

本文将针对锻件热处理的流程、方法和机理进行阐述。

锻件热处理的流程锻件热处理流程通常包括三个步骤:加热、保温和冷却。

其中,加热和冷却的过程都非常关键,因为这两个步骤会直接影响到锻件的微观组织和力学性能。

1.加热加热是指将锻件加热到一定的温度,使之发生晶粒长大、变形、晶格缺陷消失、相变等变化,从而获得一定的机械性能。

加热温度和时间是通过锻件的成分、形状和尺寸等因素来决定的。

一般来说,锻件加热到一定温度后,其冷却速度直接影响到锻件的性能。

常见的加热方式包括电阻加热、燃气加热、电弧加热、激光加热等。

2.保温保温是指将已经加热到一定温度的锻件保持在一个固定的温度下一定时间,以使锻件内部保持均匀温度,从而达到热处理的效果。

保温时间和温度取决于锻件的材质和尺寸。

优化中间温度和时间会对晶粒尺寸和锻件性能有着直接的影响。

相较于加热和冷却,保温过程是一个相对简单的步骤。

3.冷却冷却是指将经过加热和保温过程的锻件缓慢冷却至室温,使之形成相应的组织结构和力学性能。

冷却方式和速度对锻件的性能有着直接的影响。

常用的冷却方式包括空气冷却、水冷却等。

锻件热处理的方法和机理1.灭火热处理灭火热处理是指将经过加热处理的锻件,迅速放入冷却介质中,使其迅速冷却达到强化锻件的目的。

灭火热处理可以分为水淬火、油淬火、高温淬火和空气冷却等多种方式,其中以水淬火的强度最大,油淬火次之,在高温淬火和空气冷却中最低。

灭火热处理的机理是利用快速冷却的方式,使锻件内部的物理性能和化学性能发生变化,形成更加细小的晶粒和组织结构。

从而达到提高锻件材质的强度和硬度的目的。

2.回火热处理回火热处理是指在灭火热处理完成后,对锻件进行再次加热并显著降低冷却速度,从而提高锻件的韧性和塑性。

对于某些硬度较高的锻件,为了兼顾强度与韧性的要求,通常需要进行回火处理。

加氢反应器收口筒节锻造新工艺研究

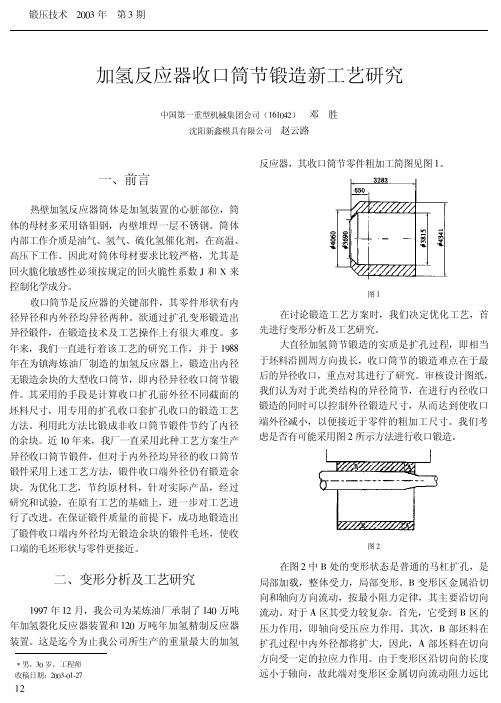

在讨论锻造工艺方案时,我们决定优化工艺,首 先进行变形分析及工艺研究。 大直径加氢筒节锻造的实质是扩孔过程,即相当 于坯料沿圆周方向拔长,收口筒节的锻造难点在于最 后的异径收口,重点对其进行了研究。审核设计图纸, 我们认为对于此类结构的异径筒节,在进行内径收口 锻造的同时可以控制外径锻造尺寸,从而达到使收口 端外径减小,以便接近于零件的粗加工尺寸。我们考 虑是否有可能采用图 " 所示方法进行收口锻造。

在图 " 中 . 处的变形状态是普通的马杠扩孔,是

二、变形分析及工艺研究

%,,) 年 %" 月,我公司为某炼油厂承制了 %’# 万吨 年加氢裂化反应器装置和 %"# 万吨年加氢精制反应器 装置。这是迄今为止我公司所生产的重量最大的加氢

#男,$# 岁,工程师 收稿日期:"##$(#%(")

局部加载,整体受力,局部变形。. 变形区金属沿切 向和轴向方向流动,按最小阻力定律,其主要沿切向 流动。对于 / 区其受力较复杂。首先,它受到 . 区的 压力作用,即轴向受压应力作用。其次,. 部坯料在 扩孔过程中内外径都将扩大,因此,/ 部坯料在切向 方向受一定的拉应力作用。由于变形区沿切向的长度 远小于轴向,故此端对变形区金属切向流动阻力远比

%"

轴向方向小。同时,由于收口套上锻件的接触面呈圆 弧形,有利于金属沿切向流动。因此,! 部坯料的内 外径也随扩孔的进程而变大。同时由于受单向载荷, 其变形程度不如 " 区强烈。锻造完成后,会形成一个 自然的收口形状。以达到锻造内外异径筒节的目标。 这种成形思路从表面上看很简单,但仔细分析问题很 多。同时由于最后收口端的尺寸全凭实际操作时收口 端和本体两部分金属变形量的不同来保证,因此容易 因为计算和操作失误造成收口端长度变长,延续到锻 件非收口部分,使锻件本体直径不够。在操作方面, 要有经验的高级技术人员指挥才能实现这一新的工艺 方法。无论对工艺设计人员,还是对操作技工,都是 有难度的。因此,必须事先周密计算好在收口锻造前 一火扩孔所应达到的内外径尺寸,将收口端扩孔长大 量考虑进去,从而保证锻出满足实际需要的锻件尺寸。 经过多次运算比较,设计出了改进后的新工艺,即内 外径均无锻造余块工艺方案。

锻件热处理

锻件热处理

锻件热处理

锻件锻完后为什么还要进行热处理---目的在于细化锻造过程中所造成的粗大晶粒,消除加工硬化和残余应力,降低硬度,改善切削加工性能,防止在锻件内部产生白点,保证获得所需的金属组织和机械性能,为最终热处理作好准备。

常用的有以下6种。

完全退火--消除锻造过程中造成的粗大不均匀组织和魏氏组织,使晶粒细化,并消除锻件的残余应力和降低硬度。

球化退火---获得球状渗碳体和铁素体组织,它不仅硬度变低,而且在切削加工时易于得到光洁的加工的加工面,在随后淬火时也不易产生变形裂纹。

<高碳钢、高碳合金工模具钢>

等温退火---不仅能缩短退火时间,并能得到均匀的组织,降低硬度。

在重要的大型锻件中,还可以用来扩散氢气,防止白点产生。

铝合金和铜合金的锻后热处理一般采用退火工艺。

目的是消除加工硬化、应力、提高塑性。

正火---可得到较细的珠光体,能提高锻件机械性能适于机械加工。

<低碳钢(包括不锈钢,耐热钢)、中碳钢及低碳合金钢>

正火并高温回火---消除正火冷却时产生的应力,提高塑性和韧性。

调质---锻件具有良好的综合机械性能。

16MnR锻件的热处理一般则属于正火处理,正火一般为AC3(或Acm)+30-50℃。

建议正火温度890-930保温,保温时间1.8分/mm。

但具体的最好是先做试验。

锻造及锻后热处理工艺规范DOC

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

锻件的热处理

(一)钢的普通热处理

• • “四把火”(退火、正火、淬火、回火)的工艺过程; “四把火”对零件加工和使用的影响和作用。

1、退火 • 退火是将钢加热至临界点Ac1以上或以下温度,保温 以后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。 其主要目的是均匀钢的化学成分及组织,细化晶粒,调整 硬度,消除内应力和加工硬化,改善钢的成形及切削加工 性能,并为淬火做好组织准备。 • 根据加热温度可分为临界温度(Ac1或Ac3)以上或 以下的退火。 • 前者又称相变重结晶退火,包括完全退火、扩散退火、不 完全退火和球化退火。后者包括再结晶退火及去应力退火。 • 按照冷却方式可分为等温退火和连续冷却退火。

(6)去应力退火 • 去应力退火:为消除铸造、锻造、焊接和机加工、冷变形等冷热 加工在工件中造成的残留内应力而进行的低温退火,称为去应力退火。 去应力退火是将钢件加热至低于Ac1的某一温度(一般为500 ℃~650 ℃),保温后随炉冷却, 这种处理可以消除约50%~80%的内应力, 不 引起组织变化。

(3)淬火的方法 • 选择适当的淬火方法同选用淬火介质一样,可以保证在获得所要求 的淬火组织和性能条件下,尽量减小淬火应力,减小工件变形和开裂 倾向。 • ①单介质淬火法 • 它是将奥氏体状态的工件放入一种淬火介质中一直冷却到室温的 淬火方法。 • ②双介质淬火法 • 它是先将奥氏体状态的工件在冷却能力强的淬火介质中冷却至 接近Ms点温度时,再立即转入冷却能力较弱的淬火介质中冷却,直 至完成马氏体转变。一般用水作为快冷淬火介质,用油作为慢冷淬火 介质。有时也可以采用水淬、空冷的方法。

•

从热处理工艺性能考虑,对于形状复杂要求变形很小的工件,如 果钢的淬透性较高,例如合金钢工件,可以在较缓慢的冷却介质中淬 火,如有些淬透性很高的钢,甚至可以在空气中冷却淬火,因此淬火 变形更小。 • 但是并非所有工件均要求很高的淬透性,例如承受弯曲或扭转的 轴类零件,其外缘承受最大应力,轴心部分应力较小,因此保证一定 淬透层深度就可以了。一些汽车、拖拉机的重负荷齿轮通过表面淬火 或化学热处理,获得一定深度的均匀淬硬层,即可达到表硬心韧的性 能要求,甚至可以采用淬透性低的低淬透性钢制造。焊接用钢采用淬 透性低的低碳钢制造,目的是避免焊缝及热影响区在焊后冷却过程中 得到马氏体组织,从而可以防止焊接构件的变形和开裂。

1.25Cr-0.5Mo-Si厚壁加氢反应器筒体锻件的制造

s .;,Q_ 010 .;;o_ 010

[OJ• ,s:;3Q X 10一心 .,;3Q X 10一”

表2 力学性能要求

二I,~1£1B I h三l\~~-1 :'I :lH :~5 Table 2 Mechanical properties requirements

R,.

A:7; ':~,i

勹单

噩低,导致悴透性差,300mm壁厚的筒体很难保

化学成分要求见表1。

证心部强度、低温冲击韧性,大大增加了1. 25Cr- l. 2 力学性能

0. 5Mo-Si钢筒体锻件的制造难度。本文从冶炼、

力学性能要求见表2。

表1 化学成分(质墨分数, %)

熔炼分析 成品分析

Table 1 Chemical composition (mass fraction, %)

关键词:压力容粘;筒体锻件洛5透性;低温冲击韧性

中图分类号:Tl351飞 文献标志码:B

Fabrication of 1. 25 Cr-0. 5 Mo-Si Thick Wall Hydrogenation Reactor Cylinder Forgings

Liu Huajie , Mao Wei , Feng Jing, Jia Xinsheng

N, ,.;o.20 .;,Q_ 23

Cu ,.;0.20 .;;0.20

Sb• ,.;O. 003 .;,Q_ 003

Sn•

:.;o. 01s .;;Q_ 015

As· :s:;O. 016 .;;o_ 016

[HJ• :s:;2 xrn-· .;;2 xlO一心

注眉尸者记录分析结果,其值不作为验收条件。

C

s,

为什么大型锻件锻后要进行热处理呢

为什么大型锻件锻后要进行热处理呢大型锻件的锻后热处理,又称第一热处理或预备热处理,通常是紧接在锻造过程完成之后进行的。

其主要目的是:1.消除锻造应力,降低锻件的表面硬度,提高其切削加工性能,这是锻后热处理最直接和最初级的目的。

2.对于不再进行最终热处理(或产品热处理)的锻件,通过锻后热处理还应使锻件达到产品技术条件所要求的各种性能指标。

这类锻件大多属于由碳钢或低合金钢制成的锻件。

3.调整与改善大型锻件在锻造过程中所形成的过热与粗大组织,降低大型锻件内部化学成分与金相组织的不均匀性,细化钢的奥氏体晶粒;提高锻件的超声波探伤性能,消除草状波,使得锻件中的各种内部缺陷都能够较清晰地显示出来,以杜绝不合格锻件向下道工序的转移。

4.对于各类重要大型锻件来说,在制订锻后热处理工艺时,必须首先考虑的是防止和消除白点问题。

为此,必须知道制作此锻件的大型钢锭的冒口端取样定氢结果,用以作为钢中平均氢含量的数据,然后通过大型锻件的扩氢计算确定为保证锻件中不出现白点缺陷所必须的去氢退火时间,并在锻后热处理工艺过程中给于安排。

这是在制订大型锻件锻后热处理工艺时最为重要和必须首先解决的问题,必须切实做到,以免因出现白点而使锻件报废。

5.对于由经过一次真空处理或两次真空处理钢水制成的大型锻件,如果其钢锭冒口取样定氢数值低于此锻件钢种的无白点极限氢含量,则在制订锻后热处理工艺时可不考虑去氢问题。

但是,如果锻件对消除钢的氢致脆化或对钢中残余氢含量的数值有明确规定时,则在制订锻后热处理工艺时,仍然要通过扩氢计算确定所必须的去氢退火时间,并给以精心安排,以保证达到设计图纸和有关技术文件对大型锻件所规定的各种要求。

最后,有资料介绍,锻造过程中的中间退火,能使钢中硫化物夹杂球形化及分散化,对改善大型锻件的横向性能(主要是冲击韧性)是有利的。

加氢反应器及催化裂化反应器介绍

固定床反应器:

床层内固体催化剂处于静 止状态。

特点:催化剂不宜磨损, 催化剂在不失活情况下可 长期使用。

主要适于加工固体杂质、 油溶性金属含量少的油品

移动床反应器:

生产过程中催化剂连 续或间断移动加入或 卸出反应器。

主要适于加工有较高 金属有机化合物及沥 青质的渣油原料,可 避免床层堵塞及催化剂失活问题。

加氢反应器 及催化裂化 反应器介绍

一.加氢反应器

加氢反应器是各类加氢工艺的关键设备 加氢过程分类: 1.加氢处理(进料分子基本无变化,使烯烃饱和及脱硫) 2.加氢精制(约≤10%原料分子降低分子量) 3.加氢裂化(有≥10%原料分子转化为小分子)

加氢反应器分类(按照工艺流程及结构分类) 1. 固定床反应器 2. 移动床反应器 3. 流化床反应器 固定床反应器使用最为广泛(气液并流下流式)

(2)尽量保持TP347堆焊金属或焊接金属有较高的延性。为此,一是 要控制TP347中δ—铁素体含量,以避免含量过多时在焊后最终热处理 过程转变成较多的相而产生脆性;二是对于前述那些易发生氢脆的部 位,应尽量省略TP347堆焊金属或焊接金属的焊后最终热处理,以提 高其延性。

(3)装置停工时冷却速度不应过快,且停工过程中应有使钢中吸藏的 氢能尽量释放出去的工艺过程,以减少器壁中的残留氢含量。

流化床反应器:

原料油及氢气自反应 器下部进入通过催化 剂床层,使催化剂流 化并被流体托起。

主要也适于加工有较 高金属有机化合物、 沥青质及固体杂质的 渣油原料。

按反应器使用状态分类: 使用状态下高温介质是否与器壁接触,分为冷壁结构

及热壁结构。

冷壁反应器

热壁反应器

冷热壁结构反应器特征及应用

按反应器本体结构分类: 分为单层结构、多层结构。单层结构包括钢板卷焊及

锻件材的锻后扩氢退火方法

锻件材的锻后扩氢退火方法

锻件材的锻后扩氢退火方法是一种用于去除锻造过程中锻件表

面或内部分散的氢气的热处理方法。

这种方法通常用于高强度钢铁材料的生产中,因为在锻造过程中,氢气很容易被吸收并分散到材料中,从而降低了材料的强度和韧性。

为了去除锻造过程中的氢气,首先需要进行热处理。

这个过程涉及到加热材料至高温,然后缓慢冷却。

这个过程的关键是要保持足够高的温度和足够长的时间,以便让氢气分子从材料中扩散出来。

一般来说,这个过程需要在900-1100℃的温度下进行至少数小时。

一旦材料经历了扩氢退火,就需要进行清洗和干燥,以便去除表面附着物和水分。

这个过程通常涉及到使用蒸汽或其他清洁剂来清洗材料表面,并使用热风干燥器或其他设备将其干燥。

总之,锻件材的锻后扩氢退火方法可以有效地去除锻造过程中分散到材料中的氢气,从而提高材料的强度和韧性。

这个过程需要在高温下进行,并需要在清洗和干燥之后进行。

- 1 -。

SA-336M-F22V钢厚壁大锻件制造工艺

SA-336M-F22V钢厚壁大锻件制造工艺宋宏威;蒋波;陈秋华;刘多智【摘要】通过调整合金元素,制订合理的工艺控制措施,生产出合格的SA-336M-F22V钢厚壁加氢反应器大锻件.【期刊名称】《大型铸锻件》【年(卷),期】2010(000)005【总页数】3页(P31-33)【关键词】SA-336M-F22V;锻件;模拟焊后热处理;工艺【作者】宋宏威;蒋波;陈秋华;刘多智【作者单位】中国第一重型机械集团公司轧辊电站事业部,黑龙江161042;中国第一重型机械集团公司轧辊电站事业部,黑龙江161042;中国第一重型机械集团公司轧辊电站事业部,黑龙江161042;中国第一重型机械集团公司轧辊电站事业部,黑龙江161042【正文语种】中文【中图分类】TG316SA-336M-F22V是ASME标准中用于制造高温承压件的合金钢之一,相当于常用的压力容器用钢2.25Cr-1Mo-1/4V。

近年来随着经济的发展,能源的需求量与日俱增。

加氢裂化反应装置也向大型化发展,用这种材料制造的压力容器锻件尺寸也逐渐增大。

我公司生产的出口国外的反应器中,有数件SA-336M-F22V材料的大尺寸加氢锻件,性能热处理难度大,其中的顶部人孔大法兰锻件具有较明显的代表性。

其工艺特点是壁厚大,顶部人孔大法兰锻件热处理有效壁厚为427.5 mm,见图1;需要经过705℃×32 h模拟焊后热处理后进行力学性能试验。

图1 锻件的尺寸简图Figure 1 The dimension sketch of the forging1 技术要求1.1 SA-336M-F22V钢的化学成分SA-336M-F22V钢的化学成分见表1。

1.2 金相检验晶粒度检验按ASTM E112进行测定,要求等于或细于5级。

夹杂物检验按 ASTM E45 《钢中非金属夹杂物显微评定法》进行评定,要求不大于4级。

要求贝氏体组织含量不低于90%。

1.3 力学性能力学性能样坯要求取自T×T/2处,试样轴线方向垂直于主锻造方向。

加氢反应器简体的锻造及锻后热处理

加氢反应器简体的锻造及锻后热处理

泰安市 山 口锻 压公 司 ( 山东 2 7 1 0 3 8 ) 赵 森 杨富 才

近 年 ,全 球 石 油 开 采 量 逐 年 递 增 ,原 油 重 质 化 、劣 质化 的 趋 势不 断 加 剧 ,而 劣 质石 油 产 品 的使

2 . 2 5 C r 一1 Mo '  ̄ N 是 美 国机 械 工程 协会 ( AS E M) 在2 0 世纪 8 0 年 代末 期 开 发 出来 ,该钢 具 有 高 强 度 、 高 韧性 、抗 高温 蠕 变 、抗氢 蚀 等 特 点 ,广 泛 用 于后 精 制 反 应 器 中 。 我 国 引进 该 材 质 ,经 消 化 吸 收 开 发 出1 2 C r 2 Mo l 钢 ,完 全 替 代 进 口。 由于 筒 体 内 部 工 作 介 质 是 油 气 、氢 气 、 硫 化 氢 催 化 剂 ,因 此 对

1 棱 、 压 错 把 水 口 、 , 倒 拔 冒 厂 长 到 1 6 0 0 口 压 把L

m m

r ] U错 水

~ 1 1 2

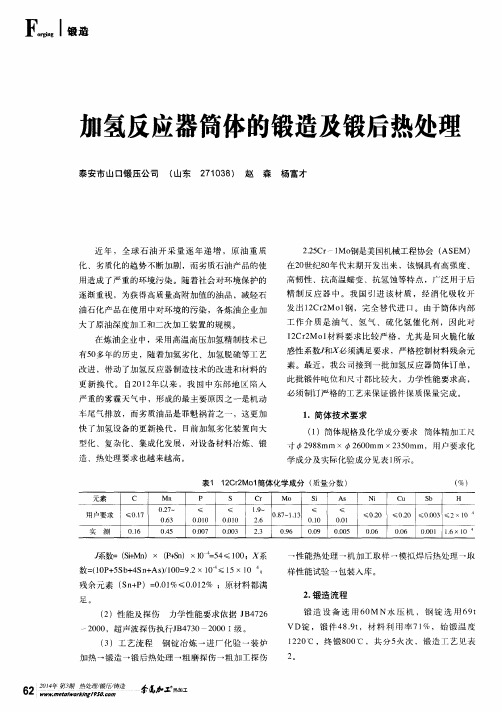

( 2 )性能热处理 筒体锻件粗加工、探伤后进 行性能热处理 ,工艺路线见图1 。

̄ b 6 3 0 I

镦 粗 到 击2 6 5 0 mm ( 月l  ̄

足。

2 . 锻造 流程

( 2 )性 能 及 探伤 力 学性 能 要 求 依据 J B 4 7 2 6 锻 造 设 备选 用 6 0 M N水 压 机 , 钢 锭 选 用 6 9 t VD锭 , 锻 件 4 8 . 9 t ,材 料 利 用 率 7 1 % ,始 锻 温 度 1 2 2 0 ℃ ,终 锻 8 0 0 ℃ ,共 分 5 火 次 , 锻 造 工 艺 见表

0. 01 0

加氢锻件调质工艺及操作优化

« 大型铸锻件» HEAVY CASTING AND FORGING

加氢锻件调质工艺及操作优化

朱明飞

( 中国第一重机械股份公司铸锻钢事业部水压机锻造厂ꎬ黑龙江 161042)

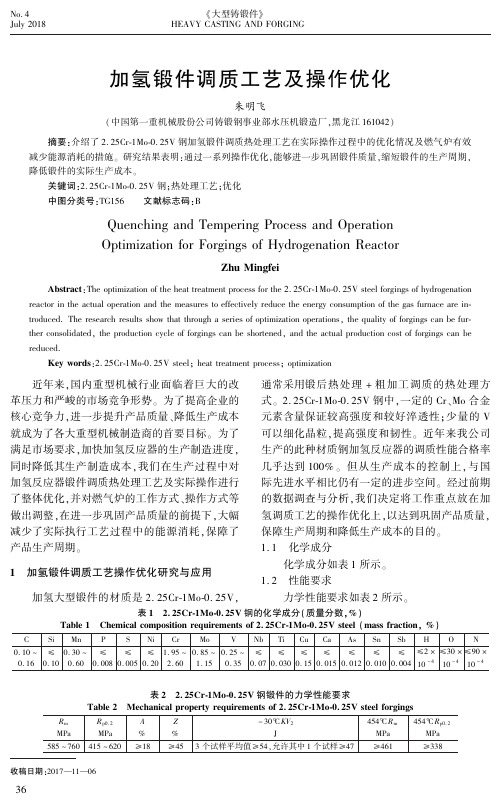

摘要:介绍了 2. 25Cr ̄1Mo ̄0. 25V 钢加氢锻件调质热处理工艺在实际操作过程中的优化情况及燃气炉有效 减少能源消耗的措施ꎮ 研究结果表明:通过一系列操作优化ꎬ能够进一步巩固锻件质量ꎬ缩短锻件的生产周期ꎬ 降低锻件的实际生产成本ꎮ

关键词:2. 25Cr ̄1Mo ̄0. 25V 钢ꎻ热处理工艺ꎻ优化 中图分类号:TG156 文献标志码:B

Quenching and Tempering Process and Operation Optimization for Forgings of Hydrogenation Reactor

454℃ Rp0. 2 MPa

585 ~ 760 415 ~ 620 ≥18 ≥45 3 个试样平均值≥54ꎬ允许其中 1 个试样≥47 ≥461

≥338

收稿日期:2017—11—06

36

« 大型铸锻件» HEAVY CASTING AND FORGING

No. 4 July 2018

图 1 调质热处理工艺 Figure 1 Quenching and tempering heat treatment process

加氢反应器锻件调质热处理工艺及实际操作进行 际先进水平相比仍有一定的进步空间ꎮ 经过前期

了整体优化ꎬ并对燃气炉的工作方式、操作方式等 的数据调查与分析ꎬ我们决定将工作重点放在加

做出调整ꎬ在进一步巩固产品质量的前提下ꎬ大幅 氢调质工艺的操作优化上ꎬ以达到巩固产品质量ꎬ

电磁感应加热技术在加氢反应器热处理中的应用

技术协作信息电磁感应加热技术逐步开发研究并应用到了产品的制造,本文讨论了将电磁感应加热应用于加氢反应器的热处作者单位:1.一重集团大连核电石化有限公司;2.利勃海尔机械(大连)有限公司)流过加热线圈的电流大小来调节加热功率,均匀性好。

结合保温材料等,工艺上具有一定的创新性。

热带SB、边缘离焊缝边界至少为焊后热处理厚度或范围内任意一点温度都应符合焊后热处理的规定。

加热带环绕包括均温带在内的筒体全圆周。

隔热材料采用硅酸铝纤维保温毯,外壁隔热材料采用成卷耐火保温布。

说明:hk 为焊缝最大宽度;度;GCB 为隔热带宽度图2电磁感应加热局部热处理示意图处理的应用处理炉和履带加热片设备,电磁感应热处理设备近几年蓬勃发展,型筒节环焊缝热处理的设备非常稀少,中国一重在容器制造上有着丰富的技术积累、其中电磁感应加热技术也逐步开发研究并有一部分应用到了产品的制造上。

具体如下:1.筒节堆焊加热。

筒节堆焊时工件在焊接过程中进行旋转运动,预热温度一般在100℃-200℃之间,持续保温温度一般在环缝焊后中间消应力热处理可采用感应加热装置完成,合保温石棉毡完成热处理过程,应用实例如图应热处理装置可用于筒节环缝中间消应力热处理和局部最终焊后热处理。

常见的600℃-705℃之间,根据经验,加热宽度、线。

材料配合完成热处理过程,图4弯管环缝电磁感应热处理4.接管焊缝局部热处理。

接管局部热处理是针对加氢容器接管与筒节组焊后焊缝内存在较大的应力,必须采用中间消应力热处理的方式来减小应力,中间消应力热处理温度区间在580-680℃之间。

根据经验,由于温度较高,为避免大量的热辐射需要采用全覆盖结构,必要时可采用双面热处理曲线可满足技术条件的要求,应用实例如图6所示。

图6接管焊缝电磁感应热处理四、结语和展望在加氢反应器制造过程中,能够应用电磁感应加热方法的热处理包括焊前预热、焊接中持续保温、焊后消氢热处理、焊后消除应力热处理、筒体环缝局部最终热处理,即对于压力容器制造过程中的热处理,除了容器整体最终热处理之外,均可采用电磁感应加热完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢反应器特厚锻件的热处理刘同湖 于海涛 王心刚(中国一重集团公司冶金研究所,黑龙江161042)摘要:加氢反应器用21/4Cr 21Mo 21/4V 钢特厚锻件的调质厚度为477.5mm ,锻件的技术要求高。

采用890~990℃正火,680~720℃回火的锻后热处理工艺,以及较低的淬火温度(900~980℃)保证了各项性能要求。

关键词:21/4Cr 21Mo 21/4V 钢;特厚锻件;热处理中图分类号:TG156 文献标识码:AThe Heat Treatment of t he Heavy Wall Forgings for t he Hydrogenation ReactorL iu Tonghu ,Yu H a ita o,W a ng X ingangAbstract :The quenched a nd tempered t hickne ss of the 21/4Cr 21Mo 21/4V steel hea vy wall forgings with high technical r equire me nt use d for the hydrogenatio n reactor is 477.5mm.By adopting the af ter for ged heat t reat 2ment proce ss of 890~990℃nor malizing and 680~720℃tempering as well as t he lower quenc hing te mperat ure of 900~980℃,the various kinds of prope rtie s ha ve bee n ensured.K ey wo r ds :21/4Cr 21Mo 21/4V steel ;heavy wall for gings ;heat treatment1 前言高温、高压加氢反应器主要用于加氢裂化、精制以及加氢重整、脱硫、脱除重金属等工艺过程,是石油化工行业的重要装置。

在实际生产中为了使加氢处理达到低成本、高效率,通常采用较高的服役温度(一般在400℃以上),并且氢分压>10MPa 。

加氢反应器所接触的介质多为油气、氢、硫化氢等腐蚀性物质,是有爆炸危险的承压设备。

为了提高加氢裂化装置、加氢裂化脱硫装置等设备的工作效率,最近几十年中,反应器在尺寸及容量日益增大的同时工作压力及温度也呈逐步提高的趋势。

长期服役于严峻环境中所产生的损害,必将导致反应器材料的性能随着时间的延长而降低,同时容器的使用寿命也将随之减少。

由此推动了加氢反应器制造技术的不断改进。

考虑到材料的强度、韧性以及抗蠕变性能要求,同时为了提高服役温度,我公司开发出了改良型21/4Cr 21Mo 21/4V 钢。

与普通21/4Cr 21Mo 钢相比,改良型21/4Cr 21Mo 21/4V 钢由于加入了不同种类的微合金元素,通过碳化钒的弥散硬化提高了材料的蠕变强度,从而改善了该钢种在高温下的应力强度。

同时V 又增加了C 的稳定性,从而改善了该钢种的抗氢腐蚀能力。

总之,改良型12M 21V 钢具有更高的拉伸强度、抗回收稿日期6—8—8火脆性、氢致损害抗力以及更低的长期高温损害敏感性。

在实际生产制造过程中,为了提高21/4Cr 21Mo 21/4V 钢锻件的综合力学性能,我们对其热处理工艺进行了试验研究。

在我公司近期生产的加氢反应器中,有两件21/4Cr 21Mo 21/4V 钢人孔法兰锻件,其公称厚度为477.5mm (如图1所示)。

技术条件中要求检验锻件中心部位(T/2处)的性能,制造难度相当大。

图1 锻件的尺寸简图Figure.1 The dime nsion sketch of the forging2 主要技术指标2.1 21/4Cr 21Mo 21/4V 钢锻件的化学成分见表1。

2.2 21/4Cr 21Mo 21/4V 钢锻件的力学性能要求见表2。

2.3 金相检验2.3.1 晶粒度锻件应具有5级及5级以上的实际晶粒度,其检验方法按G B63T 《金属平均晶粒度测定法》进行。

6No.1《大型铸锻件》Janua ry 2007HEAV Y CAS TIN G AND FOR GIN G2/4Cr 1o /4:2000094/表1 21/4Cr 21Mo 21/4V 钢锻件的化学成分(质量分数,%)T a ble.1 The chemica l com position o f the 21/4Cr 21Mo 21/4V steel for ging (ma ss fra ction %)CS iMnPSCrMoNiCuVTiBNbCa0.11~0.15≤0.100.30~0.60≤0.010≤0.0102.00~2.500.90~1.10≤0.20≤0.150.25~0.35≤0.30≤0.0020≤0.07≤0.015表2 21/4Cr 21Mo 21/4V 钢锻件的技术指标T a ble.2 The techn i cal ta rgets of t he21/4Cr 21Mo 21/4V steel for ging检验项目验收指标室温拉伸R m /MPaR p 0.2/MPa A 4(%)Z(%)585~760≥415≥18≥45-30℃夏比V 型冲击A K V /J 三个试样平均值≥54(允许一个最低值≥47)450℃拉伸R m /MPa R p 0.2/MPa≥450≥3452.3.2 非金属夹杂物锻件中A 、B 、C 、D 四类夹杂物均不得大于1.5级,且A +C ≤2、B +D ≤2,总和≤4。

非金属夹杂物按G B10561/T 《钢中非金属夹杂物显微评定方法》中B 法评级图Ⅱ进行评定。

2.3.3 组织贝氏体回火组织≥90%。

3 模拟试验3.1 试验设备试验设备为程序自动控制的模拟热处理电炉,其最高加热温度为1300℃,最大冷却速度为100℃/mi n 。

3.2 试验内容及结果试验内容为在不同奥氏体化温度下模拟淬火热处理对比试验。

将取自同一锻件的试验坯料分成不同的组,分别采用不同的奥氏体化温度(以下各图中纵坐标代表力学性能值;横坐标代表试验温度,数字1~6的温度值依次递增)进行模拟淬火热处理,然后再将各组试验坯料在同一模拟热处理电炉内进行初始回火+PW H T ,试验结果见图2~图4。

在所有试验方案中,各组试样的平均晶粒度均大于5级。

但随着淬火温度的升高,逐渐出现混晶现象。

试样淬火后的金相组织90%以上是贝氏体。

4 试验结果分析对比以上各图不难发现:21/4Cr 21Mo 21/4V 钢的拉伸强度和冲击韧性之间存在着最佳匹配的淬火温度区间。

在此范围内,随着淬火温度的提高,图2 不同淬火温度对室温拉伸性能的影响Figure.2 The inf luence of the differe ntquenc hed tempera ture on the te nsile perfo rmance at room te mpera ture图3 不同淬火温度对450℃拉伸性能的影响Figure.3 The influe nce of thediff ere nt quenched temper ature on thete nsile perfor ma nce at 450℃图4 不同淬火温度对-30℃冲击性能的影响Figure.4 The inf luence of the differe ntquenched te mperat ure on t he impac t perfor ma nce at -30℃强度逐渐提高但冲击功略有下降,但超过某一极限点后,强度开始下降而冲击功则开始提高。

由于大锻件无法实现快速加热,故淬火温度越高,晶粒度就会越粗,从而影响锻件的强度及冲击韧性。

适当降低淬火温度则会使冲击韧性以及晶粒度得到明显改善。

但若淬火温度降得太低,由于奥氏体化时合金元素(尤其是V )溶解不充分,会使强度大幅度降低。

由此可见,21/4Cr 21Mo 21/4V 钢有效的淬火温度区间非常狭窄。

为了得到最佳的强、韧性匹配,必须精确控制21/4Cr 21Mo 21/4V 钢的淬火温度。

5 热处理工艺试验考虑到锻件的厚度太大,难以实现快速加热,《大型铸锻件》No.1H EAVY CASTIN G AND FOR GIN GJa nua ry 20077图5 锻后热处理工艺曲线Figure.5 The p rocess curve of af ter for ged heat t rea tme nt图6 调质热处理工艺Figure.6 The quenching a nd tempering heat treat me nt proce ss curve表3 检验结果T a ble.3 The i n spected r esults锻件一锻件二室温拉伸R m /MPaR p0.2/M Pa A 4(%)Z (%)637、640538、54424.6、25.880.1、81.2623、631516、52823.0、22.476.6、76.9450℃拉伸R m /MPa R p0.2/M Pa 505、508453、447498、510437、452-30℃冲击A K V /J254、246、288228、266、212248、288、242252、275、293晶粒度(级)7~67~6.5非金属夹杂物(级)ABCDABCD细粗细粗细粗细粗细粗细粗细粗细粗00110000.50.50000000001.5001.5001000.500淬火温度越高,晶粒度就会越粗,从而影响锻件的强度及冲击韧性。

而锻后热处理对于大尺寸截面锻件的内在质量以及力学性能来讲,具有决定性的作用。

为调整组织、细化晶粒,同时使锻件奥氏体成分均匀化、得到平衡组织,从而改善锻件的冲击韧性及晶粒度,以利于粗加工后的超声波检测,确保调质后锻件检验一次性合格,对锻件进行了锻后热处理,热处理的形式为正、回火,其曲线如图5所示。

由于21/4Cr 21Mo 21/4V 钢中加入了不同种类的微合金元素,淬火温度较高时,奥氏体化晶粒长大速度较快,同时奥氏体的合金化程度提高、稳定性增加,会影响细化晶粒的效果。

因此在不影响奥氏体化时合金元素(尤其是V )充分溶解的前提下,适当降低了淬火温度(调质工艺见图6)。

6 检验结果与分析各项检验结果表明,锻件的调质热处理非常成功。

该锻件的化学成分完全满足设计要求,其力学性能、金相组织、晶粒度以及非金属夹杂物等检验项目均一次性合格,详见表3。