气分流程图 Model (1)

最新气分操作规程

目录第一部分脱硫部分 (1)第一章脱硫岗位的工艺流程 (1)第一节工艺流程图 (1)第二节流程说明 (1)第二章脱硫岗位的开工、停工方案 (2)第一节开工方案 (2)第二节停工方案 (4)第三章脱硫岗位操作法 (5)第一节脱硫岗位正常开停工步骤 (5)第二节岗位正常操作、调节 (6)第四章事故处理 (7)第二部分气体分馏部分 (9)第一章分馏岗位的工艺流程 (9)第一节工艺控制流程图 (9)第二节流程说明 (9)第二章分馏岗位开停工方案 (10)第一节开工方案 (10)第二节停工方案 (13)第三章分馏岗位操作法 (14)第一节岗位正常开、停工步骤 (14)第二节岗位正常操作调节 (15)第四章气体分离装置的工艺条件及质量指标 (19)第五章事故处理 (20)第三部分 1万吨/年MTBE醚化操作规程 (20)第一章原理 (20)第二章工艺流程及主要设备 (22)第三章开工准备、水冲洗 (23)第四章蒸汽贯通吹扫 (24)第五章装置开工 (25)第六章岗位操作法 (26)第七章工艺操作指标 (27)第八章停工操作法 (27)第九章事故处理 (27)第十章生产安全规定 (28)第四部分液化气罐区部分 (28)第一章液化气罐区工艺控制流程 (28)第一节流程说明 (28)第二节主要容器、机泵 (28)第三节开工方案 (29)第四节停工方案 (29)第二章液化气站操作规程 (30)第一部分脱硫部分第一章脱硫岗位的工艺流程第一节工艺流程图经过胺脱后的液态烃,由原料罐区来,经过原料泵进入预碱洗罐,在经过预碱洗罐中的碱液时,脱除残余的硫化氢(H2S),预碱洗罐中的界面,由来自碱液罐的碱液补充维持稳定。

预碱洗后的液态烃,经过静态混合器与循环碱液充分混合进行抽提脱硫醇反应,生成的硫醇钠溶于碱液,靠密度差在碱洗罐中实现碱液沉降分离,净化后的液态烃自碱洗罐顶部,自压进入气体分馏工段。

含有硫醇钠的碱液自罐底经界位控制阀卸压后进入氧化塔顶部,在塔底鼓入压缩空气,通过填料层实现气液逆向接触,使硫醇钠与氧气反应生成二硫化物和氢氧化钠。

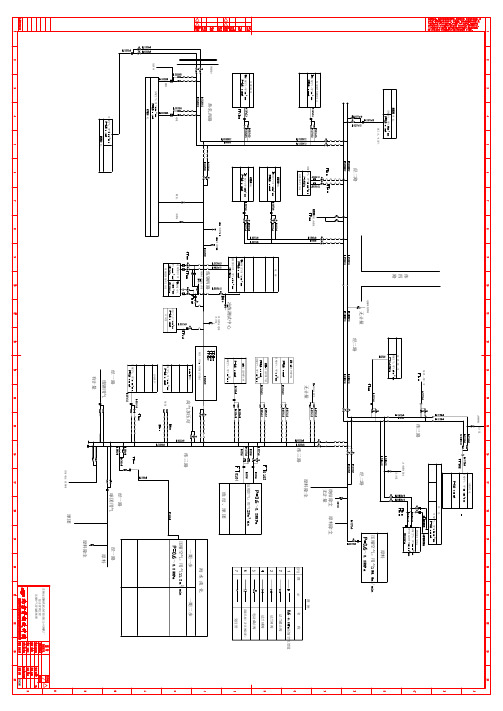

压缩空气系统图2009-8-19 Model (1)

纬 四 路

炼 铁一期一步 压缩空气:用气234m /min

供气至综合管网867.9m /min

5151 5152 无计量

原料

运输部检修间 1925

压缩空气:用气196.6m /min 无计量 经二路 经二路 经二路

~0.85MPa

5351

5352

烧结除尘 无计量

热轧水系统 6转运站除尘 -1606

原料除尘

0104 冶炼测试中心

80

1580水系统2# 氧化铁皮造球 无计量 压缩空气:用气2m /min

变径管

烧 结、球 团

1580水系统1# -1 110 -1 112 -1 114

预留接口

热轧西路

炼钢西路

炼钢水系统仪表用

柜区,共有6个压缩空气接点 -5253 -5251 2*130 锅炉 -5252 -0403

法兰闸阀

0103

法兰球阀

~0.85MPa

1#30万高炉煤气柜 压缩空气用气741m /min ~0.85MPa 连铸雾化专供,用气1434m /min

电动截止阀

压缩空气,用气1m /min ~0.85MPa ~0.85MPa -1 006

压缩空气:用气229m /min

流量孔板(各区域设置)

~0.85MPa

镀锌

包装间 冷轧

压缩空气:用气572m /min ~0.7MPa

启动锅炉

6007 压缩空气:用气6.5m /min ~0.85MPa 3001

经一路 经一路

压缩空气:用气324m /min ~0.7MPa 冷轧

球团用气 废钢用气 有计量

经一路

原料

原料除尘

自备电站,故障用

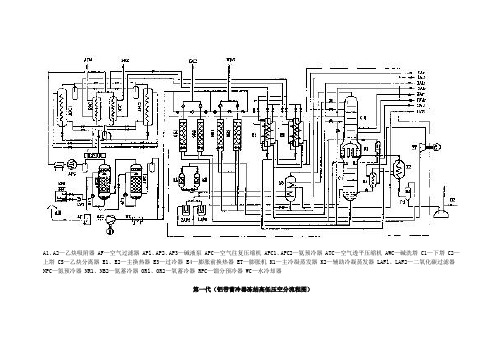

历代制氧流程图

A1、A2—乙炔吸附器 AF—空气过滤器 APl、AP2、AP3—碱液泵 APC—空气往复压缩机 APC1、APC2—氨预冷器 ATC—空气透平压缩机 AWC—碱洗塔 C1—下塔 C2—上塔 CS—乙炔分离器 E1、E2—主换热器 E3—过冷器 E4—膨胀前换热器 ET—膨胀机 K1—主冷凝蒸发器 K2—辅助冷凝蒸发器 LAFl、LAF2—二氧化碳过滤器NPC—氮预冷器 NR1、NB2—氮蓄冷器 ORl、OR2—氧蓄冷器 RPC—馏分预冷器 WC—水冷却器第一代(铝带蓄冷器冻结高低压空分流程图)A1、A2—液空吸附器 A3—液氧吸附器 A4、A5—二氧化碳吸附器 AC—空气冷却塔 AF—空气过滤器 ASC—空气螺杆压缩机 C1—下塔 C2—上塔 E1—液空过冷器E2—液氮过冷器 E3—污氮一空气液化器 EFl、EF2—膨胀前空气过滤器 ETl、ET2、ET3—膨胀机 K1—冷凝蒸发器 NRl、NR2—氮蓄冷器 ORl、OR2—氧蓄冷器 V1、V2、V3、V4—自动阀箱 V5、V6、V7、V8—抽气阀箱 WC—水冷却器 WP—水泵第二代(管式蓄冷器冻结全低压空分流程图)AC—空气冷却塔 AF—空气过滤器 ATC—空气透平压缩机 C1—下塔 C2—上塔 C3—粗氩塔 C4—精氩塔 E1—氧一空气液化器 E2—污氮一空气液化器 E3、4—液空过冷器 E5—液氮过冷器 E6—氩换热器 EH—电加热器 ET—透平膨胀机 K1—冷凝蒸发器 K2—粗氩冷凝蒸发器 K3—精氩冷凝器 K4—精氩蒸发器 OE—液氧喷射器 R1、2—切换式换热器 SL—消声器 V1、2、3、4—自动阀箱 WC—水冷却器 W1、2—水泵第三代(切换式换热器冻结全低压空分流程图)AC—空气冷却塔 AF—空气过滤器 ATC—空气透平压缩机 C1—下塔 C2—上塔 C3—粗氩塔 C4—精氩塔 C5—除甲烷塔 E1—主换热器 E2—液空液氮过冷器 E4—氩换热器 EH—电加热器 ET—透平膨胀机 K1—冷凝蒸发器 K2—粗氩冷凝蒸发器 K3—精氩冷凝器 K4—精氩蒸发器 MS1、2—分子筛吸附器 OE—液氧喷射器RH—蓄热器 RU—制冷机 WC—水冷却器WPl、2—水泵第四代(常温分子筛净化全低压空分流程图)AC—空气冷却塔 AF—空气过滤器 ATC—空气透平压缩机 B—增压机 C1—下塔 C2—上塔 C3—粗氩塔 C4—精氩塔 C5—除甲烷塔 E1—空气液化器 E2—液空过冷器 E3—氩换热器 EH—电加热器 ET—透平膨胀机 K1—冷凝蒸发器 K2—粗氩冷凝蒸发器 K3—精氩冷凝器 K4—精氩蒸发器 MS1、2—分子筛吸附器 OE—液氧喷射器 RH—蓄热器 RU—制冷机 WC—水冷却器WPl、2—水泵第五代(常温分子筛净化增压膨胀空分流程图)AC—空气冷却塔 AF—空气过滤器 APl、AF2—流程液氩泵 ATC—空气透平压缩机 B—增压机 C1—下塔 C2—填料上塔 C3I—粗氩填料塔I段C3Ⅱ—粗氩填料塔Ⅱ段 C4—精氩填料塔 E1—主换热器 E2—液空液氮过冷器 EH—电加热器 ET—透平膨胀机 K1—冷凝蒸发器 K2—粗氩冷凝蒸发器 K3—精氩冷凝器 K4—精氩蒸发器 LQ—粗氩液化器 MS1、MS2—分子筛吸附器 OE—液氧喷射器 PV—液氮平衡器 WC—水冷却器第六代(常温分子筛净化填料上塔全精馏制氩空分流程图)AC-空气冷却塔 AF—空气过滤器 APl、AP2—流程液氩泵 ATC1—空气透平压缩机 ATC2—空气增压压缩机 B-增压机 C1-下塔 C2-填料上塔 C3I—粗氩填料塔I段C4-精氩填料塔 El-主换热器 E2-高压换热器 E3-液空液氮过冷器 SH—蒸汽加热器 ET-透平膨胀机 K1-冷凝蒸发器 K2-粗氩冷凝器 K3-精氩冷凝器 K4-精氩蒸发器 LQ—粗氩液化器 MSl、MS2-分子筛吸附器 NP—液氮泵 OP—液氧泵 WC—水冷却器 WPl、WP2—水泵第七代(常温分子筛净化空气膨胀双泵内压缩空分流程图)AC-空气冷却塔 AF—空气过滤器 APl、AP2—流程液氩泵 ATC—空气透平压缩机 B-增压机 C1-下塔 C2-填料上塔 C3I—粗氩填料塔I段C3Ⅱ—粗氩填料塔Ⅱ段CA-精氩填料塔 El-主换热器 E2-高压换热器 E3-液空液氮过冷器 SH-蒸汽加热器 ET-透平膨胀机 K1-冷凝蒸发器 K2-粗氩冷凝器 K3-精氩冷凝器 K4-精氩蒸发器 LQ—粗氩液化器 MSl、MS2-分子筛吸附器 NTC—循环氮气压缩机 OPl、OP2—液氧泵 RU—制冷机组 WC—水冷却器WPl、WP2—水泵第七代(常温分子筛净化氮气膨胀双泵内压缩空分流程图)。

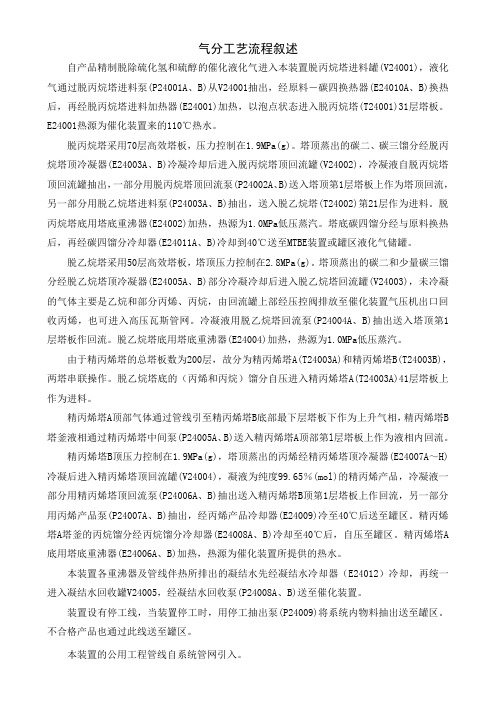

气分流程说明

气分工艺流程叙述自产品精制脱除硫化氢和硫醇的催化液化气进入本装置脱丙烷塔进料罐(V24001),液化气通过脱丙烷塔进料泵(P24001A、B)从V24001抽出,经原料-碳四换热器(E24010A、B)换热后,再经脱丙烷塔进料加热器(E24001)加热,以泡点状态进入脱丙烷塔(T24001)31层塔板。

E24001热源为催化装置来的110℃热水。

脱丙烷塔采用70层高效塔板,压力控制在1.9MPa(g)。

塔顶蒸出的碳二、碳三馏分经脱丙烷塔顶冷凝器(E24003A、B)冷凝冷却后进入脱丙烷塔顶回流罐(V24002),冷凝液自脱丙烷塔顶回流罐抽出,一部分用脱丙烷塔顶回流泵(P24002A、B)送入塔顶第1层塔板上作为塔顶回流,另一部分用脱乙烷塔进料泵(P24003A、B)抽出,送入脱乙烷塔(T24002)第21层作为进料。

脱丙烷塔底用塔底重沸器(E24002)加热,热源为1.0MPa低压蒸汽。

塔底碳四馏分经与原料换热后,再经碳四馏分冷却器(E24011A、B)冷却到40℃送至MTBE装置或罐区液化气储罐。

脱乙烷塔采用50层高效塔板,塔顶压力控制在2.8MPa(g)。

塔顶蒸出的碳二和少量碳三馏分经脱乙烷塔顶冷凝器(E24005A、B)部分冷凝冷却后进入脱乙烷塔回流罐(V24003),未冷凝的气体主要是乙烷和部分丙烯、丙烷,由回流罐上部经压控阀排放至催化装置气压机出口回收丙烯,也可进入高压瓦斯管网。

冷凝液用脱乙烷塔回流泵(P24004A、B)抽出送入塔顶第1层塔板作回流。

脱乙烷塔底用塔底重沸器(E24004)加热,热源为1.0MPa低压蒸汽。

由于精丙烯塔的总塔板数为200层,故分为精丙烯塔A(T24003A)和精丙烯塔B(T24003B),两塔串联操作。

脱乙烷塔底的(丙烯和丙烷)馏分自压进入精丙烯塔A(T24003A)41层塔板上作为进料。

精丙烯塔A顶部气体通过管线引至精丙烯塔B底部最下层塔板下作为上升气相,精丙烯塔B 塔釜液相通过精丙烯塔中间泵(P24005A、B)送入精丙烯塔A顶部第l层塔板上作为液相内回流。

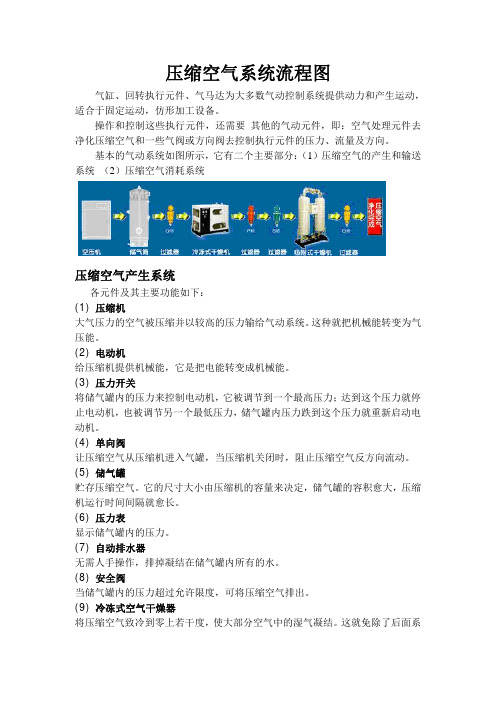

压缩空气系统流程图

压缩空气系统流程图气缸、回转执行元件、气马达为大多数气动控制系统提供动力和产生运动,适合于固定运动,仿形加工设备。

操作和控制这些执行元件,还需要其他的气动元件,即:空气处理元件去净化压缩空气和一些气阀或方向阀去控制执行元件的压力、流量及方向。

基本的气动系统如图所示,它有二个主要部分:(1)压缩空气的产生和输送系统(2)压缩空气消耗系统压缩空气产生系统各元件及其主要功能如下:(1) 压缩机大气压力的空气被压缩并以较高的压力输给气动系统。

这种就把机械能转变为气压能。

(2) 电动机给压缩机提供机械能,它是把电能转变成机械能。

(3) 压力开关将储气罐内的压力来控制电动机,它被调节到一个最高压力;达到这个压力就停止电动机,也被调节另一个最低压力,储气罐内压力跌到这个压力就重新启动电动机。

(4) 单向阀让压缩空气从压缩机进入气罐,当压缩机关闭时,阻止压缩空气反方向流动。

(5) 储气罐贮存压缩空气。

它的尺寸大小由压缩机的容量来决定,储气罐的容积愈大,压缩机运行时间间隔就愈长。

(6) 压力表显示储气罐内的压力。

(7) 自动排水器无需人手操作,排掉凝结在储气罐内所有的水。

(8) 安全阀当储气罐内的压力超过允许限度,可将压缩空气排出。

(9) 冷冻式空气干燥器将压缩空气致冷到零上若干度,使大部分空气中的湿气凝结。

这就免除了后面系统中的水份。

(10) 主管道过滤器在主要管路中,主管道过滤器必须具有最小的压力降和油雾分离能力。

它使管道内清除灰尘、水份和油。

压缩空气消耗系统(1) 压缩空气的输出压缩空气要从主管道顶部输出,以便偶尔出现的凝结水仍留在主管道里,当压缩空气达到低处时,水传到管子的下部,流入自动排水器内,将凝结水去除。

(2) 自动排水器每一根下接管的末端都应有一个排水器,最有效的方法是用一个自动排水器,将留在管道里要用人工排掉的水自动排掉。

(3) 空气处理装置使压缩空气保持清洁和合适压力,以及将润滑油送到需要润滑的零件中,以处长这些气动元件的寿命。

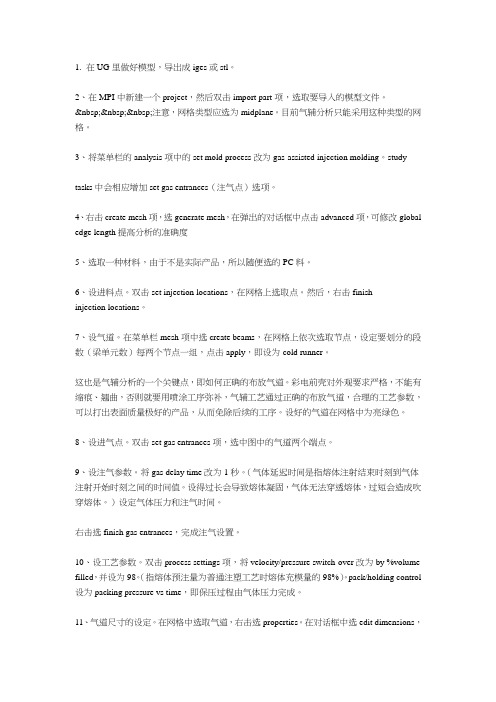

MOLDFLOW_气辅分析过程

1. 在UG里做好模型,导出成iges或stl。

2、在MPI中新建一个project,然后双击import part项,选取要导入的模型文件。

注意,网格类型应选为midplane。

目前气辅分析只能采用这种类型的网格。

3、将菜单栏的analysis项中的set mold process改为gas-assisted injection molding。

studytasks中会相应增加set gas entrances(注气点)选项。

4、右击create mesh项,选generate mesh,在弹出的对话框中点击advanced项,可修改global edge length提高分析的准确度5、选取一种材料,由于不是实际产品,所以随便选的PC料。

6、设进料点。

双击set injection locations,在网格上选取点。

然后,右击finishinjection locations。

7、设气道。

在菜单栏mesh项中选create beams,在网格上依次选取节点,设定要划分的段数(梁单元数)每两个节点一组,点击apply,即设为cold runner。

这也是气辅分析的一个关键点,即如何正确的布放气道。

彩电前壳对外观要求严格,不能有缩痕、翘曲,否则就要用喷涂工序弥补,气辅工艺通过正确的布放气道,合理的工艺参数,可以打出表面质量极好的产品,从而免除后续的工序。

设好的气道在网格中为亮绿色。

8、设进气点。

双击set gas entrances项,选中图中的气道两个端点。

9、设注气参数。

将gas delay time改为1秒。

(气体延迟时间是指熔体注射结束时刻到气体注射开始时刻之间的时间值。

设得过长会导致熔体凝固,气体无法穿透熔体,过短会造成吹穿熔体。

)设定气体压力和注气时间。

右击选finish gas entrances,完成注气设置。

10、设工艺参数。

二效蒸发系统(单预热)PID图 Model (1)

94%产品去中间罐

HW3004-32-M2E-H0

VN106

HW1004-20-M1B-H30

VN107

Drain DN15

Drain DN15

HW1003-20-M1B-H30

Drain DN15

Drain DN15

P101

P102

原料来自中间罐

PL1001-40-M2E-H0

P109

Drain DN15

CWS3001-175-M5B-H0

VN105

0 H5 E2 Drain M 0DN15 -4 02 20 PL

VT3003-100-M5B-H0

Pg-0.05MPa

HW2001-25-M2E-H50

HW300-40-M2E-H50

05 10 PL

DN40

50 -H 2E -M 40

150/225 0.13MPa

HE101

HE102

HW1002-20-M1B-H50

HE105 HE106

VT2003-25-M2E-H50

HE101 92℃ Pg-0.03MPa

PL1006-40-M2E-H50

HE102 78℃ Pg-0.060MPa

LS2001-600-M2E-H100

HE105 75℃

VN107 真空缓冲罐

P106 真空泵

2011.6.15

PDF 文件使用 "pdfFactory Pro" 试用版本创建

P109 P106 P105 P102 P101 P104 VN107 VN106 VN105 VN102 VN101 HE106 HE105 HE102 HE101 代号

由 Autodesk 教育版产品制作

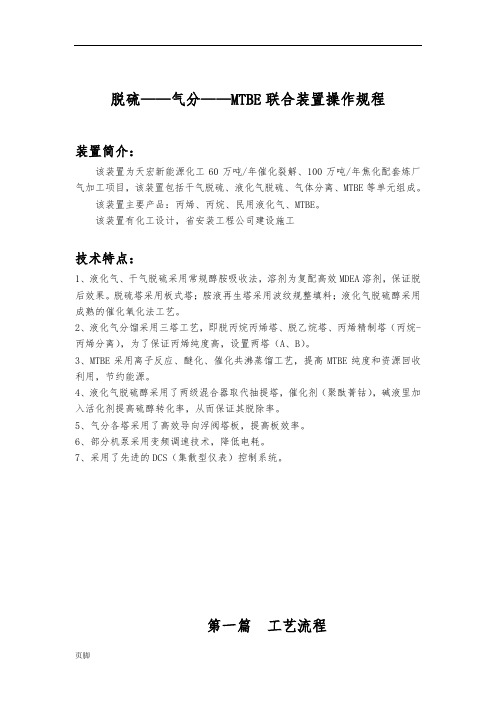

脱硫—气分—MTBE联合装置操作规程完整

脱硫——气分——MTBE联合装置操作规程装置简介:该装置为天宏新能源化工60万吨/年催化裂解、100万吨/年焦化配套炼厂气加工项目,该装置包括干气脱硫、液化气脱硫、气体分离、MTBE等单元组成。

该装置主要产品:丙烯、丙烷、民用液化气、MTBE。

该装置有化工设计,省安装工程公司建设施工技术特点:1、液化气、干气脱硫采用常规醇胺吸收法,溶剂为复配高效MDEA溶剂,保证脱后效果。

脱硫塔采用板式塔;胺液再生塔采用波纹规整填料;液化气脱硫醇采用成熟的催化氧化法工艺。

2、液化气分馏采用三塔工艺,即脱丙烷丙烯塔、脱乙烷塔、丙烯精制塔(丙烷-丙烯分离),为了保证丙烯纯度高,设置两塔(A、B)。

3、MTBE采用离子反应、醚化、催化共沸蒸馏工艺,提高MTBE纯度和资源回收利用,节约能源。

4、液化气脱硫醇采用了两级混合器取代抽提塔,催化剂(聚酞菁钴),碱液里加入活化剂提高硫醇转化率,从而保证其脱除率。

5、气分各塔采用了高效导向浮阀塔板,提高板效率。

6、部分机泵采用变频调速技术,降低电耗。

7、采用了先进的DCS(集散型仪表)控制系统。

第一篇工艺流程第一章脱硫工艺流程第一节工艺控制流程图(见附图)第二节工艺流程说明一、干气脱硫干气自催化装置来,进入干气脱硫塔T-103底部,经与塔顶来的贫胺液逆向接触反应进行脱硫,脱硫净化后的干气进入全厂瓦斯管网,吸收硫的富胺液自塔底自压流出,经液控阀LT-1106并入液化气脱硫富液一起进入乙醇胺贫富液换热器E-101/4,3,E-101/2,1(管程),与再生贫液换热升温后,一路作为塔二段上回流,一路从塔进料段入塔再生。

二、液化气脱硫自催化装置(或外购)来的液化气经脱硫原料缓冲罐V-105、液位控制阀LT-1101进入罐,由原料泵P-101/1、2经流控FT-1101进入脱硫吸收塔T-102底部与塔顶来的贫液逆向接触进行脱硫。

脱硫后的液化气去液化气脱硫醇,吸收硫的富胺液自塔底自压流出与干气脱硫富胺液一起进入E-101/4,3,E-101/2,1。

气相色谱流程图及一般分析步骤

气相色谱流程图及一般分析步骤

预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制

气相色谱

流程图:

气相色谱分析典型步骤:

1.不是经常使用的仪器使用前检查,柱子是否合适,安装?进样隔膜是否老化?载气?恒温箱性能?合适检测器?

2.开始通气,调整。

高压气瓶开(减压阀)→~15psi(流速:填充柱2-5mL/min,毛细管柱0.5mL/min现在一般仪器可自行控制),检漏;

3.柱温设定,初始温度恒温;

4.注射器及检测器温度设定,一般比柱温高10~25℃, 100℃以下使用时注意水分;

5.增加通过柱的载气流量,3mm i.d.填充柱25~30 mL/min,检测器之出口处用皂膜流量计测流速;

6. 打开检测器,调整相关参数

TCD 电流100~200mA,稳定后开记录仪

FID 注意H2,空气量10倍H2 ,点火,稳定;

7. 进样分析,注意进样量,挥发性溶剂使用

TCO 10μ L

FID 1~5μ L

毛细管GC加分流器<1μ L

8. 峰记录与处理,微机化后自动获得积分面积、高、保留时间等数据。

燃气燃烧的气流混合过程正式样本

文件编号:TP-AR-LI867燃气燃烧的气流混合过程正式样本There Are CertaIn Management MeChaniSmS And MethOdS In The Management Of OrganIZations, And ThePrOViSiOnS Are Blndlng On The PerSOnnel Within The JUnSdiCtiOn Z WhiCh ShOUId Be ObSerVed By EaCh Party.文件编号:TP-AR-LI867 (示范文本)编制: ______________审核: ______________单位: ______________燃气燃烧的气流混合过程正式样本使用注虑:该操作规程资料可用在组织/机构/单位管理上,形成•定的管理机制和管理原则、管理方法以及管理机构设置的规范,条款对管辖范围内人员具有约束力需各自遵守。

材料内容可根据实际情况作相应修改,请在使用时认真阅读。

在燃烧技术中,燃气燃烧过程是一个复杂的物理、化学过程。

就其过程进展条件不同,可分为动力燃烧和扩散燃烧,前者为燃气和空气预先充分、均匀混合,然后送入燃烧室进行燃烧;后者为燃气和空气分别送入燃烧装置,在燃烧室内一边混合,一边进行燃烧,由于燃烧速度较慢,一般有明显的火焰,也称为有焰燃烧。

对于有焰燃烧,燃气和空气混合的物理过程,是决定燃烧特性的重要因素。

如,火焰长度、宽度及它的温度分布等等。

所以,研究燃烧过程,必须讨论与燃烧化学反应密切相关的物理过程。

从燃烧器喷嘴喷出的燃气流或然气、空气混合流,都是一股射出流体,简称为射流。

射流分为各种类型。

按射流方式可分为直流射流、旋转射流;按出流方向可分为平行射流、环状同心射流、相交射流;按流动状态可分为层流射流、紊流射流等等。

本章属燃烧空气动力学内容,介绍气流混合的基本概念和自由射流、相交气流。

第一节静止气流中的自由射流当气流由管嘴或孔口喷射到充满静止或速度非常小介质的无限空间时,所形成的气流,称为自由射流。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LIA

508

LG 508

DN100

E504

502

FRC

H LIA LRC L 505 505

FRC

505

LG 510

PG 512

FRC

507

DN20

503

DN40

508

DN150

TI 521

PT PRC 505 505

DN80

DN50

DN80 TT 502 502 PG 505 DN250

TRC

DN20

DN150

DN150

DN150

DN150

DN150

DN150

DN20

DN150 DN15 DN50 DN50 DN80 DN20 DN20 DN80 DN15 DN15 DN80 DN20 DN80 DN15 DN80 DN20 DN80 DN15 DN20

DN80

DN15

DN20

DN15

DN20

DN15

2012-2-11

P504/1,2 精丙烯塔底泵

P505/1,2 精丙烯塔回流泵

比 例

吉林省松原石油化工股份有限公司总工办

CAD

DN80

DN50

DN40

DN80 24 DN80 22 TE 501 TT 501 20

TRC

TI 517 PG 510

DN50 35

TI 518 DN50 DN50 33 DN50 TE TI 511 511 PG 511

71

TE TI 513 513

PG 509 TE TI 509 509

67

T504 T503

87

DN150

TI 508

TI 510

DN150

100

E509/1,2

TI 520

DN150

LT 506

LRC

V501

LT 507 501 LG 502

LG 501

V502

LT 505

31

H LIA LRC L 506 506

LT 506

V503

FRC

LG 509

DN100

顶循汽油返回催化装置

DN150

DN20

506

PRC

去气分T305

DN80 DN15 DN50 DN20

设 计

审 核

PG 513 PG 514 PG 515 PG 516 PG 517 PG 518 PG 519

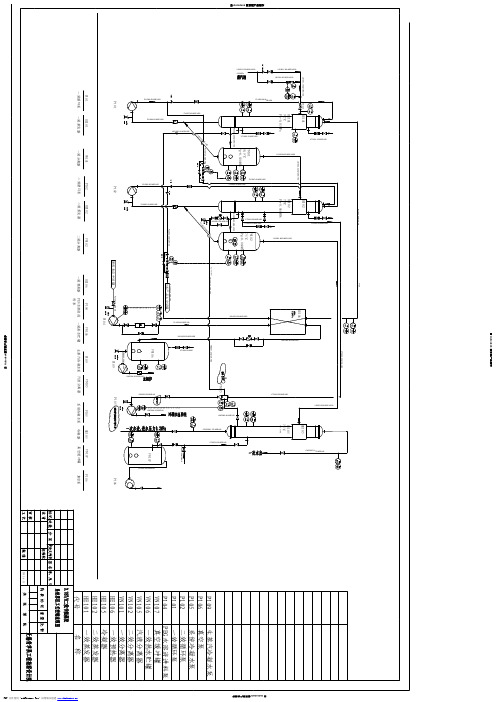

4×10 吨/年 气体分馏装置工艺流程及仪表自控图

4

PG 520

PG 521

PG 522

校 对

日 期 P501/1,2 液态烃原料泵 P502/1,2 脱丙烷塔回流泵 P503/1,2 脱乙烷塔回流泵

LRC LIA H 504 504 L

LT 504

LG 506

DN300

DN50

DN40

DN150

TE 515 504

FT

DN50

TE 512 504

FRC

TE 514 TI 512 TI 514

DN150

E511

E512

FRC

DN150

501

E501

DN50

TI 515

DN150

DN80

504 DN200 DN50 TI 523

E507/1

E507/2

PRC 502 PT 502

TE 506

PG 502

E508/1

E508/2

PRC 503 TE 507 PT 503 TI 507 DN50 75 103

PG 503

DN40

PG 504

TE 508

DN100

DN100

DN100

DN100

DN150

T501

PSV

T502

DN50

低压瓦斯 高压瓦斯

DN100 DN100 DN100

V501 原料缓冲罐

E502 原料加热器

E504 E501 重组分—原料换热器 脱丙烷塔底重沸器

T501 脱丙烷塔

E506 脱丙烷塔顶空冷器

E507/1,2 V502 脱丙烷塔顶后冷器 脱丙烷塔回流罐 E503 脱乙烷塔底重沸器 T502 脱乙烷塔

DN40

FF 501

FT 501

E503

DN150

DN150

504

FRC

DN250

DN50

FT

E505

TI 522

DN50

顶循汽油自催化来 去蒸汽凝结水罐

DN50

DN40

FRQ

丙烷出装置

503

DN40

混合C4去芳构化装置

DN50

丙烯回炼线

0.7MPa蒸汽

DN50

DN50

DN100

DN100

DN150

TE 502

1

FE

FT

1 502 DN50 503

TRC

505 FT 503 TT 503 FE 503 TE 503 PG 506

FF

505

FT

DN50 1

LG 511

V504

LT 507

H LRC LIA L 507 507

1

FE 507

FT 507

507 LG 507 503

TRC

FRQ

502

504

PRC

DN80

DN25

DN150

DN150

DN80

பைடு நூலகம்

DN100

FRC

501

DN150

DN150

DN100

DN50

DN50

DN100

DN100

DN100

DN100

DN100

DN100

PT

DN80 TI 516

DN80

DN100

501

DN40

DN40

DN40

液态烃自催化装置来

TI 505 TE 505 PG 501

E508/1,2 脱乙烷塔顶冷却器

V503 脱乙烷塔回流罐

E505 粗丙烯塔底重沸器

T503 粗丙烯塔

T504 精丙烯塔

E509/1,2 精丙烯塔顶空冷器

E510/1,2,3 精丙烯塔顶后冷器

V504 E511 精丙烯塔顶回流罐 重组分外送冷却器

E512 丙烷外送冷却器 低压瓦斯

高压瓦斯

PI 504

PG 508 TT 504 TE 504 LG 505

DN20

精丙烯出装置

LRC LIA H 501 501 L

E502

DN50

TE 510 TI 510

DN100

DN80

DN200

LG 503

LT 501

LG 504

LT 502

LRC LIA H 502 502 L

LT 503

H LRC LIA L 503 503