关于高镍奥氏体球墨铸铁充满度的验证1C

高镍奥氏体球墨铸铁支撑的材质及铸造工艺研究

第57卷第3期中国铸造装备与技术Vol.54No.3CHINA FOUNDRY MACHINERY&TECHNOLOGY May.2019高鎳奥氏体球墨铸铁支撑的材质及铸造工艺研究陈庚,孙莹,李崇斌,刘勤鹏(中车大连机车车辆有限公司,辽宁大连116021)摘要:介绍了GGG-NiMn13-7奥氏体球墨铸铁件支撑的化学成分、炉料配比、球化和孕育处理、热处理工艺的选择及铸造工艺的设计。

通过加入微量元素Sb提高石墨的圆整度;选用合理的冒口类型防止缩松和缩孔;采用高温出铁,快速浇注的方法避免皮下气孔;成功试制出符合技术要求的支撑铸件。

关键词:高镰奥氏体球墨铸铁;支撑;材质;铸造工艺中图分类号:TG143.5;TG24文献标识码:BDOI:10.3969/j.issn.1006-9658.2019.03.010文章编号:1006-9658(2019)03-0051-04鎳含量为13%~36%的高鎳奥氏体铸_____铁,国外商业名称是Ni-Resist,在常温下石墨具有稳定的奥氏体组织,有优秀的耐蚀性、形态耐热性、无磁性,应用前景十分广阔[1]。

由于丄冬鎳资源稀少,价格高,部分采用b代替鎳,并加入铜,已形成Ni-Mn系、Mn-Cu系、Ni-Mn-Cu系奥氏体铸铁叫国内文献中很难查阅到相关技术资料。

公司为打开技术市,为国外名公司研发牌号为GGG-NiMn13-7的奥氏体球墨铸铁件。

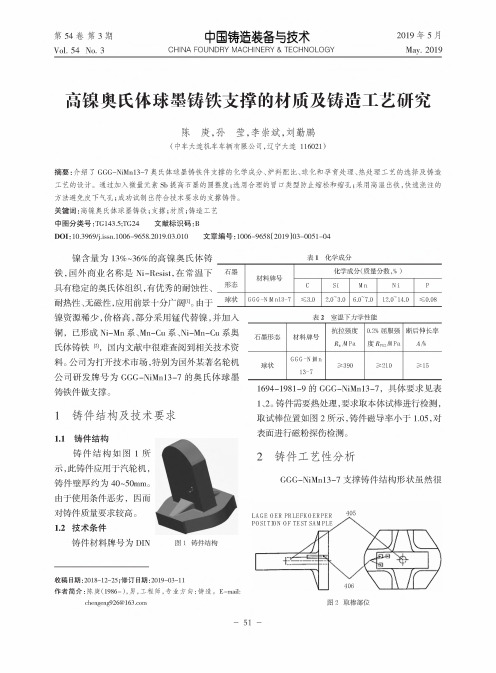

1铸件结构及技术要求1.1铸件结构铸件结构如图1所示,此铸件应用于汽轮机,铸件壁厚约为40~50mm。

由于用件,对铸件量高。

1.2技术条件铸件材料牌号为DIN图1铸件结构收稿日期:2018-12-25;修订日期:2019-03-11作者简介:陈庚(1986-),6,工程8,专:方向:铸造。

E-mail: chengeng926@表1化学成分材料牌号化学成分(质量分数,%)C Si Mn Ni P GGG-N:Mn13-7!3.0 2.0>3.0 6.0>7.012.0>14.0!0.08表2室温下力学性能形料抗拉强度Pa0.2%屈服强度!p0.A Pa断后伸长率"/%球状GGG-NiMn13-7"390"210"15 1694-1981-9的GGG-NiMn13-7,具体要求见表1、2。

球墨铸铁球化检验的几个方法

球墨铸铁球化检验的几个方法铸造工业网昨天一、炉前检验球铸铁炉前检验是其生产过程中不可缺少的一环,它直接关系到球墨铸铁件的质量。

及时、准确判断铁液的球化情况,可以迅速采取措施控制球墨铸铁质量。

炉前误判将会造成大量铸件报废,浪费造型工时,因此炉前的及时、准确判断球化情况比炉后检验重要得多。

实际生产中常用的炉前检验铁液球化情况的方法有以下几种。

1、表面结皮及火苗判断法稀土镁球墨铸铁含镁量较低,又有稀土元素,铁液表面和纯镁球墨铸铁不一样,表面没有那么多氧化皮,火苗也没有那么多而有力。

但是当补加1/3铁液时液面会逸出镁光及白蓝色火苗,形如烛火。

根据火苗数量、高度判断球化情况及镁残余量,火苗越高、越有力,说明球化良好。

尤其是在浇注时,从铁液流中可以看到白蓝色火,如高度达25~ffice:smarttags" />50mm,即球化良好;若火苗低于15mm,则球化较差。

从处理后的球墨铸铁铁液表面看,形成氧化膜,并有银白色滚动的亮点,即为球化良好。

但氧化膜太厚,则表示铁液温度低。

2、三角试块法目前,通过观察试块来判断球化情况是普遍采用的一种方法。

各厂所用试块形状很多、尺寸各异,多数工厂采用三角形试块。

根据铸件生产特点、铸件大小和厚薄,选用三角试块截面积尺寸为12.5mm (底)×50mm((高)。

还有些工厂采用圆形试块,例如Ф15mm、Ф25mm、Ф30mm不等。

铁液理毕后用取样勺由铁液表面以下200mm处出液并浇成试块并冷至暗红色方可水淬冷却球良的块外圆比灰铸铁大得多外观清洁光亮很有砂通常立浇的三角试块两侧有缩陷卧浇块顶面或两侧有缩陷试块冷却敲断后球化良好试,呈银白色或银灰色瓷状断口尖端白口清晰中间有疏松若断口呈银白色并有放射状花纹则表球剂加入量偏高产生的碳化物较多此时试块入时发出“拍拍”的脆裂声试片轻击即断且新击的口很浓的电石气味因此最好浇注时进行浮硅育若口呈银灰色并有均匀分布的小黑点若断呈色晶,则明化败(见表)表三角试样球化质量的两种鉴别方法说明:1)球化良好的三角试块经淬水打断后立即会有电石气味逸出。

高Ni奥氏体球墨铸铁的生产

—

1; l

编审: 周

亘 ,- alzogn e x 6 【l) E m i hue mb @1 3 )1 : I

日

壁塑

现 铸 代 铁增

|

l

高 N 奥氏体球墨铸铁因其优异的抗热冲击性 、 i

抗 热蠕 变性 、 蚀性 、 温抗 氧化性 以及低 的热 膨胀 耐 高

表 1 奥 氏体铸铁化学成分( 一般工程用牌号 ) (rd sfr o ga e o mmo n ie r g s g s c ne gn e i u a e ) n

达 , 液流 动 性差 , 铁 补缩 困难 , 易产 生缩松 、 极 缩孔 缺 陷 。 资料 介绍 不 能大 于 44 , 笔者 经过 大量 有 .圳 但 1 试验( 见表 3认 为 , 观点有 待商榷 。 ) 此

12 CEa . l

传 统 的充 满 度 ( 称饱 和度 ) 论 l 为 : N 又 理 l 】 认 高 i

%( %) ( ) %

Tab 1 Che ial o p io fa sent a ti s . m c m ost nso u t i c s r c i e on

性和低 温冲击韧性 , 在国内外 被广泛用于制造海水 泵 、 增压器壳体 、 阀、 排气管 、 门座等耐热 、 气 耐蚀 的 零部件 。奥 氏体球墨铸铁具有原子紧密堆积的面心 立方晶格结构 , 在常温下具有稳定的奥 氏体组织 , 因 而 比普通球墨铸铁和硅钼球墨铸铁热 化学稳定性

魄 霞街堪 6 ¥ e 抟

__._

I

Cj

同

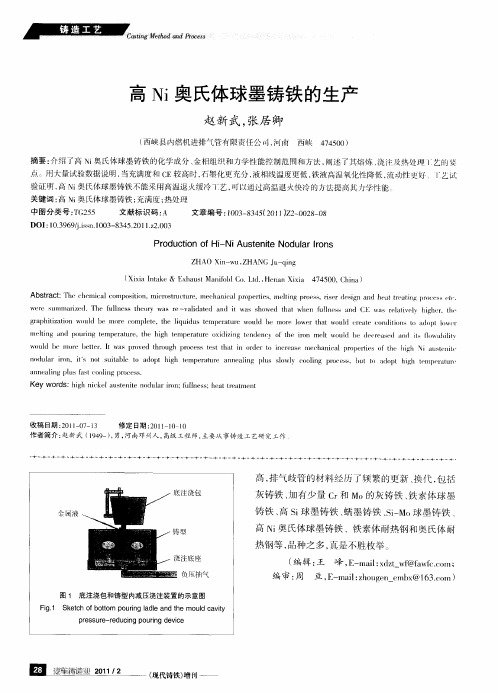

N 奥氏体球墨铸铁 的生产 i

赵新武 , 张居 卿

西峡 440 ) 75 0

( 西峡县 内燃机进排气管有限责任公 , 南 河

球墨铸铁铸造质量的无损检测综合评价方法

球墨铸铁铸造质量的无损检测综合评价方法摘要:中国对球墨铸铁的研究和利用已有悠久的历史。

多年来,中国铸造工人为球墨铸铁生产中的参数测量和质量控制进行了大量有价值的研究工作。

如快速金相法、热分析法、共晶膨胀比法、表面张力法、熔体电阻率法、氧硫活度法、超声波法、声频法等方法在中国铸铁铸造的生产中都有了广泛的应用,并在球墨铸铁工作中发挥了重要作用。

这些方法根据样品的状态一般可分为液体试验和固体试验,同时,在我国金属铸造行业应用现状的基础上,认为球墨铸铁质量监测目前存在两个技术难点问题:一是在铁液注入模具前,通过现场样品分析,寻求快速评价球化效果的有效方法。

另一个是找到一种无损的方法,在铸件交付之前准确地识别铸件质量。

于是,针对第二个问题,多种无损的检测球墨铸铁的质量的方法及其基本的原理和应用。

如,检测铸件内部常用的射线检测和超声波检测方法,常用于铸件表面或近表面缺陷的磁粉和液体渗透检测方法。

同时,表面光滑的铸件也可以通过超声波测量来确定,表面粗糙的铸件可以通过振动检测来确定。

关键词:无损检测;球墨铸造质量;综合评价方法前言准确评估球墨铸造的铸造质量是球墨铸铁中至关重要的环节。

铸件的测试主要通过测量其尺寸,检查其表面和整体外观,分析其化学组成,并评估其机械性能。

对于表面光滑的铸件需要检测,对于标准较高或容易出现铸造工艺问题的铸件,更加需要进行无损检测。

所以,我们可以采用超声波检测、液体渗透检测、磁粉检测、振动检测等无损检测技术来评价球墨铸铁的质量。

一、铸件表面及近表面检测在球墨的铸件的过程中,铸件的表面必须得仔细的打磨,但即使这样,铸件的表面仍然可能存在一定的开口缺陷和近表面缺陷,这些缺陷一般很难目测观察到,所以需要使用各种检测方法进行无损检测。

总的来说,铸件表面和近表面的检测首先是目测,然后根据铸造要求和材料质量使用液体渗透测试和磁粉测试。

(一)液体渗透测试液体渗透检测是一种以毛细作用的原理为基础的检查表面开口缺陷的无损检测方法,与其他常用无损检测方法一样,渗透检测也是以不损坏被检测对象的使用性能为前提,运用物理、化学、材料科学以及工程学理论为基础,对各种产品零部件进行检验,借以评价它们的完整性、连续性及安全可靠性。

6高镍奥氏体球墨铸铁综述

高镍奥氏体球墨铸铁综述赵新武张居卿(西峡县内燃机进排气管有限责任公司河南西峡474500)摘要:本文对高镍奥氏体球墨铸铁的化学成分、金相组织、力学性能、热处理、使用要求及其工艺控制要点进行了综述。

打破了传统的“充满度”理论,利用较高的“碳当量”,获得了理想的效果。

关键词:充满度碳当量热处理高镍奥氏体球墨铸铁因其具备优异的抗热冲击性、抗热蠕变性、耐蚀性、高温抗氧化性以及低的热膨胀性和低温冲击韧性,在国内外被广泛用于制造海水泵、阀、增压器壳体、排气管、气门座等耐热、耐蚀的零部件产品。

奥氏体球墨铸铁具有原子紧密堆积的面心立方晶格结构,在常温下具有稳定的奥氏体组织,具有比普通球墨铸铁和硅钼球墨铸铁都高的热化学稳定性。

应用前景十分广阔。

此处所说的高镍奥氏体球墨铸铁是指含镍量大于12%,在铸态下获得奥氏体基体,石墨呈球状的铸铁。

是球墨铸铁的特殊品种。

在“铸造技术标准手册”(2004年5月版)中把高镍奥氏体球墨铸铁列为耐蚀铸铁。

高镍奥氏体球墨铸铁在750℃左右仍有良好的抗氧化能力和令人满意的力学性能,特别重要的是,由于其基体组织为奥氏体,在临界温度附近没有相变,因而不易因骤冷骤热而产生变形或裂纹。

某些牌号的高镍奥氏体球墨铸铁在很低的温度下仍具有良好的伸长率和抗拉强度。

例如QTANi23Mn4在-196℃抗拉强度≥620MPa,伸长率≥27%。

高镍奥氏体球墨铸铁有各种不同的牌号,本文侧重于QTANi35Si5Cr2的某些特点综述一些共性的东西,读者可依据不同的牌号、铸件和不同的工况条件作为参考。

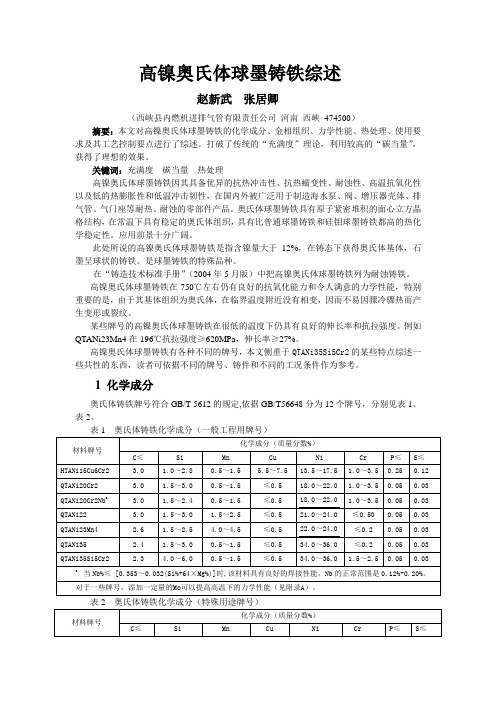

1 化学成分奥氏体铸铁牌号符合GB/T 5612的规定,依据GB/T56648分为12个牌号,分别见表1、表2。

表1 奥氏体铸铁化学成分(一般工程用牌号)表2 奥氏体铸铁化学成分(特殊用途牌号)注: QTANi35Si5Cr2牌:ASTM A439-83 C≤2.3. DIN1694-1981 C≤2.0。

ISO 2892:2007 C≤2.0。

探讨高品质球墨铸铁的熔炼技术

探讨高品质球墨铸铁的熔炼技术高品质球墨铸铁是一种优质的铸铁材料,具有高强度、高韧性和良好的耐腐蚀性能。

它广泛应用于汽车、机械设备、管道工程等领域。

在球墨铸铁的生产过程中,熔炼技术是至关重要的一环,直接影响着产品的质量和性能。

本文将探讨高品质球墨铸铁的熔炼技术,包括原材料选择、炉火控制、冶炼工艺等方面,希望能为相关行业提供一定的参考和借鉴。

一、原材料选择1.1 铁水作为球墨铸铁的基础原料,铁水的质量直接关系到最终产品的质量。

炼钢铁水的含碳量通常在3%~4%之间,在选择时应优先考虑含碳量较高的铁水,以保证球墨铸铁的强度和耐磨性。

1.2 石墨石墨是球墨铸铁中的重要组成部分,对产品的性能有着重要影响。

选择颗粒度适中且分布均匀的石墨粉末,可以有效提高球墨铸铁的韧性和塑性,减少孔洞和缺陷。

1.3 合金添加剂适量的合金添加剂可以改善球墨铸铁的结构和性能,常用的合金添加剂包括硅铁、锰铁、铜、镍等。

合理选择添加剂的种类和比例,可以提高球墨铸铁的强度、硬度和耐磨性。

二、炉火控制2.1 炉型选择球墨铸铁的熔炼通常采用电弧炉或磁力搅拌炉。

电弧炉适合于小批量、多品种的生产,而磁力搅拌炉则适合于大批量、单一品种的生产。

在选择炉型时,需要根据生产规模和产品要求进行合理选择。

2.2 炉温控制炉温是影响球墨铸铁熔炼质量的重要因素之一。

合理的炉温控制可以保证原料充分熔化、合金均匀分布,并且避免合金氧化和挥发。

通常情况下,球墨铸铁的熔炼温度在1400℃~1480℃之间。

2.3 渣皮控制在球墨铸铁的熔炼过程中,产生的渣皮会影响铁水的纯度和合金的分布。

控制渣皮的生成量和质量,可以有效提高球墨铸铁的成型性能和表面光洁度。

采取合适的渣止清理措施,可以有效减少渣皮对产品质量的影响。

三、冶炼工艺3.1 输料顺序合理的输料顺序可以保证原料充分熔化和合金均匀分布。

通常情况下,应先投入高碳铸铁和铸钢等铁素体材料,再加入球化剂和蓝醇尘等合金材料,最后投加石墨和其他增碳剂。

高镍奥氏体球墨铸铁显微缩松与碳化物的研究

s t i l l e x i s t p o r o s i y t t e n d . S t r e n g t h e n i n g i n o c u l a t i o n i s a n o t h e r e f f e c t i v e me a s u r e t o p r e v e n t p o r o s i t y . T h e a n a l y s i s

Ma t . 2 01 7

・

2 8 2・

VO 1 . 6 6 N o. 3

高镍奥 氏体球墨铸铁显微缩松与碳化物 的研究

程 凤 军 ,罗广 思 ,潘安 霞

( 常州轻 工职业技术学 院,江 苏常州 2 1 3 1 6 4 )

摘要 :高镍奥氏体球墨铸铁的显微缩松和碳化物对铸件的使用性能有较大影响。分析了显微缩松产生的原因和防

c o l d l o a d . Af t e r h e a t t r e a t me n t , t h e c a r b i d e s s h o w a i f n e d i s p e r s i o n d i s t r i b u t i o n , t h e c o mp r e h e n s i v e p r o p e r t i e s o f t h e ma t e r i a l a r e i mp r o v e d , a n d t h e mo r p h o l o g y a n d d i s t r i b u t i o n o f t h e c a r b i d e s a r e b e n e i f c i a l t o p r e v e n t i n g t h e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造技术2009年第9期高镍奥氏体球墨铸铁饱和度和碳当量的验证程武超赵新武党波涛靳宝(西峡县内燃机进排气管有限责任公司河南西峡474500)摘要用不同的饱和度和碳当量的铁液浇注不同厚度的高镍奥氏体球墨铸铁试块,从金相组织、力学性能上对高镍奥氏体球墨铸铁的饱和度和碳当量进行了验证。

事实证明,饱和度A 超过4.9时,在不同的厚度上仍能得到球化率和力学性能合格的铸件。

当碳当量取较高值时,降低了铁液的液相线温度,熔炼温度随之下降,反过来又减少了高温熔炼带来的不利影响。

在不产生冷隔的前提下,为降低浇注温度创造了条件。

较高的碳当量有利于凝固过程的石墨化膨胀所产生的自补缩效果,可以减少缩松和缩孔缺陷。

关键词饱和度球化率力学性能缩松和缩孔中图分类号:TG143.5 文献标识码:A 文章编号:100-8365(2009)19-1097-05V erification of Austenite nodular cast ironSaturation and Carbon EquivalentCHENG Wu –chao, ZHAO Xin-wu, DANG Bo-tao, JIN Bao(Xixia Intake & Exhaust Manifold Co., Ltd, Xixia 474500 China)Abstract: Austenite nodular cast iron test block with different thickness were cast from different saturation and CE,and the saturation and CE were verified by microstructure and mechanical properties. It proves that qualified castings with different thickness in nodularity and mechanical properties are still obtained when the saturation (A) value exceeds 4.9. Adopting high value of CE can low the liquidus temperature of molten iron, which makes the melting temperature decrease, and it conversely reduces detrimental affect for high temperature melting. Under the precondition that no cold shut occurs, it creates conditions to decrease pouring temperature. Higher CE is helpful to improve the self-feeding ability of graphitizing expansion during solidification process, and to reduces casting defects, such as shrinkage and blowhole. Keywords: Saturation; Nodularity; Mechanical properties; shrinkage and blowhole 高镍奥氏体球墨铸铁是耐高温、耐腐蚀、抗氧化性能较好的铸铁材料。

目前已成为排气歧管的首选材料,但是受充满度的影响,不少生产厂家不敢越雷池一步。

特别是初次生产这种材质的厂家,试制中一旦出现碎块状石墨,就误认为是充满度过高造成的。

为了获得较好的基体组织,总是在充满度上做文章,结果适得其反。

当把A压的过低的时候,CE随之下降,铁液的流动性下降,缩松、缩孔缺陷更加严重;产生了恶性循环。

使这种材料的正确应用受到了影响。

据资料介绍,高镍奥氏体球铁中的碳、硅、镍含量必须满足饱和度公式:A≥TC%+0.2Si%+0.06Ni%式中A称为饱和度,当铁液中的碳、硅、镍大于某一极限值(饱和度A)时则石墨形态就呈碎块状分布;奥氏体枝晶发达,铁液流动性差,补缩困难,极易产生缩松、缩孔缺陷。

有资料介绍A不能大于4.4⑴⑵。

本文通过试验证明饱和度A≥4.4,甚至超过4.9时,在不同厚度的试块上仍能得到球化率和力学性能合格的铸件。

在较高的碳当量下由于石墨化膨胀所产生的自补缩效果,减少了缩松和缩孔缺陷。

现以高镍奥氏体球墨铸铁D5S的铸造工艺为例对上述观点进行阐述。

作者简介:程武超(河南西峡人),高级工程师,铸造工艺研究。

1材料要求1.1 化学成分见表1奥氏体球墨铸铁化学成分(D5S)w(%)Chemical composition of Austenite nodular cast iron (D5S) Table 1注:ASTM A439-83 C≤2.3. DIN1694-1981 C≤2.0. ISO 2892:2007 C≤2.0. 意大利标准C≤2.4. 1.2 力学性能见表2奥氏体球墨铸铁力学性能(D5S)Mechanical properties of Austenite nodular cast iron (D5S) Table 21.3 理化指标基体组织:奥氏体+少量晶界碳化物+球状石墨。

石墨类型:球状。

石墨大小5~6。

球化率:≥80%。

2工艺分析从表1中可以看出C在不同国家所定标准是不一样的。

按照饱和度学说,无论采用哪个标准,饱和度很容易超过4.4。

造成石墨形态恶化。

我们刚开始采用的是DIN标准,按C ≤2.0.来配制炉料。

Si、Ni取下限。

即便如此,饱和度也在5.0左右。

当我们生产菲亚特产品时,按照标准C≤2.4。

在制定工艺文件时,把C确定在≤2.3。

生产中实测化学成分见表3。

按照公式CE=C%+0.33(Si%)+0.047(Ni%)-0.0055(Si%)(Ni%)。

CE计算结果见表3。

按照公式CE=15.7826-0.0096575T1T1的计算结果见表3。

生产中实测化学成分从计算结果可以看出,1~4次试验饱和度在4.95~5.15范围内波动,CE在4.35 ~4.44范围内波动。

T1在1174℃~1192℃范围内波动。

5~8次试验饱和度在5.27~5.31范围内波动,CE在4.49~4.62范围内波动。

T1在1156℃~1170℃范围内波动。

在保证化学成分的前提下饱和度相差0.36,CE量相差0.27,温度相差36度。

当然T1是推算结果。

在实际生产中由于采用了较高的碳当量,铁液的流动性提高了,并且熔炼温度从最初的1680℃下调到1620℃。

在生产涡轮壳产品时甚至出炉温度在1575℃,浇注温度低于1500℃,残留镁量≤0.09%(质量分数)的情况下,同样生产出了金相组织和力学性能合格的铸件。

3试验方法3.1阶梯形试块见图1。

图1 阶梯状试块Figure 1 Stepped test block为了验证在不同厚度、不同饱和度、不同碳当量、不同温度下的球化效果和力学性能,我们制作了阶梯形试块。

试验在生产高镍产品时进行。

试块厚度6mm、12mm、24mm、36mm。

试块的球化处理工艺与产品相同(原铁液碳高,硅低。

包底用75硅铁覆盖,硅锶孕育剂二次孕育)。

出炉温度1620℃,包头浇注温度1530℃,包尾浇注温度1460℃。

饱和度5.19。

碳当量4.46。

推算出液相线温度T11172℃。

包头、包尾各浇一箱。

随流孕育。

冷却后分别对6mm、12mm、24mm、36mm的部位解剖后检测球化率。

任取5个视场取其平均值。

见表4。

不同壁厚的球化率在包尾测试温度较低的情况下,仍然生产出了5mm厚的薄壁铸件。

见图2。

图2 高镍产品Figure 2 High nickel product从表4 包头、包尾的球化率来看,随着试块厚度的增加,球化率有所下降,从图3的图片可以看到36mm处已有团絮状石墨出现。

但笔者认为这不是充满度过高造成的。

这种现象符合球墨铸铁的凝固规律。

球化处理一旦结束,球化衰退已经开始了,随着时间的推移非球状石墨会越来越多。

从表中可以看出球化率随着厚度的增加而逐渐下降。

也可以说当残留镁量相同时,越厚的地方,凝固时间越长;球化率就越低。

由于包头的残留镁量高,浇注温度也高,凝固缓慢。

包尾的残留镁量低,浇注温度也低,凝固较块。

使得包头包尾的球化率在规定的时间内都在要求的范围。

以上分析可以这样认为,残留镁量、浇注温度、凝固时间、球化率都建立了一一对应的关系。

包头6mm壁厚球化率94% 包头36mm壁厚球化率84%包尾6mm壁厚球化率92% 包尾36mm壁厚球化率82%图3 同一包铁水浇铸的试块Figure 3 Produce test block with the same ladle of molten iron3.2 对高碳当量的认识按照上述成分设计,饱和度A是5.19。

碳当量CE为4.46%。

从铸件加工、解剖和X 光探伤未发现缩松。

为什么饱和度A超过4.4而未出现缩松呢?本文认为饱和度A是受多种因素影响的数值,如壁厚大小,温度高低,合金的用量,合金的选用,凝固速率等⑶。

高的碳当量可降低浇注温度,提高铁水的流动性,采用多次孕育不但细化了组织,提高了球化率,而且可以消除缩松。

实践证明,高镍奥氏体球墨铸铁具有和普通球铁类似的凝固特性,同样适合采用高温出炉,低温浇注,高碳低硅大孕育量的球化处理工艺。

利用石墨化膨胀产生的自补缩效果,特别是在提高冒口径处的球化率方面,利用均衡凝固技术⑷能达到非常满意的效果。

见图4。

通过前后冒口径的改变,完全消除了缩松。

由于冒口径厚度的改变,加快了冒口径的冷却速度,使球化率明显提高。

见图5。

通过以上分析可以说高镍奥氏体球墨铸铁较低的碳当量,厚冒口颈(缩松严重)较低的碳当量,薄冒口颈(没有缩松)图4 工艺更改前后的比较Figure 4 Comparison of pre and post technology change的饱和度的理论按现在的球化处理工艺应该重新认识。

冒口颈球化率78.7%(ISO标准)冒口颈球化率89%(ISO标准)图5 工艺更改前后的比较Figure 5 Comparison of pre and post technology change3.3不同炉料的分析应该说高镍奥氏体球墨铸铁对炉料的要求是比较严格的,特别是对微量元素特别敏感。

为了消除微量元素的影响,配制炉料采用南非生铁,生产正常。

由于南非生铁价格昂贵,图6 冒口放置处Figure 6 Riser location我们试图用林州产的Q10生铁。