某型号高镍球墨铸铁生产工艺的研究

铸态高强度球墨铸铁的生产工艺分析

≥ 500Mpa,屈服强度≥ 320Mpa,伸长率≥ 7%,布氏硬度 石墨化,增加石墨球数量,抑制渗碳体和磷共晶的生成,同

170-230HB。

时有脱氧脱氮,巩固球化剂的作用,故考虑选用硅贝孕育剂。

二、化学成分的选择

四、球化孕育处理

从性能要求来看,既要保证有较高的抗拉强度,同时还

采用堤坝式球铁包进行球化处理。球化剂加入球铁包堤

加铁素体,使强度下降。所以在保证有足够数量的石墨球的

浇注是为了防止孕育衰退,采用随流孕育,孕育比例质

情况下,含碳量不宜过高,可以选择在 3.6% ~ 3.8% 之间。 2、硅。硅是促进石墨化和稳定铁素体元素 [2] 。增加硅

量分数为 0.2%。这样石墨球个数才会越多 , 球径越小、越圆 整 , 分布越均匀 , 低温冲击韧性才会有保障。为防止衰退,

N 新观察 ew Observation 铸态高强度球墨铸铁的生产工艺分析

□孟祥锋 辽宁工程职业学院 机械工程系

【摘要】 分析了采用中频炉熔炼生产 QT500-7 球墨铸铁件的工艺过程。讨论了如何合理控制铁水成分、选择合适的球化孕育剂和 球化处理方法,生产出符合标准要求的合格铸件。 【关键词】 高强度球墨铸铁 成分 球化 孕育

响石墨形态和产生白口,一般会将镁控制在 0.45% ~ 0.55% 完全符合 QT500-7 的性能要求即合格。 参考文献

[1] 于建平 . 铸态高强度、高伸长率球墨铸铁的生产 [J]. 热加工工艺 ,2010(11):1401-1403.

[2] 李蒙 ,. 铸态 QT550-7 球铁的生产 [J]. 中国铸造设备与技术 ,2006(2):26-28.

过对石墨形态和基体组织的控制,通过试验结果分析高强度 QT500-7 球墨铸铁的生产工艺。

球墨铸铁性能及生产工艺

铸造缺陷预防

总结词

铸造缺陷会影响球墨铸铁的质量和性能,因此需要采取一系列措施预防铸造缺陷的产生。

详细描述

在生产过程中,要严格控制浇注温度、模具温度、冷却速度等工艺参数,以防止产生气 孔、缩孔、夹渣等铸造缺陷。同时,要定期检查模具的磨损情况,及时修复和更换损坏

的模具,以防止出现不均匀冷却等缺陷。

质量检测与评估

用于生产建筑构件、水 管、阀门等。

用于制造各种承受复杂 应力的机械零件和工具。

在电力、化工、船舶等 领域也有广泛应用。

02

球墨铸铁性能

力学性能

强度

球墨铸铁具有较高的强度,其抗拉强度和屈 服点均高于灰铸铁。

耐磨性

球墨铸铁的耐磨性优于其他铸铁,适用于需 要承受摩擦和磨损的场合。

韧性

球墨铸铁的韧性较好,不易脆化,能够承受 较大的冲击和振动。

提高生产效率与降低成本

自动化和智能化铸造生产线

采用先进的机器人技术、传感器技术和大数据分析技术, 实现铸造生产线的自动化和智能化,提高生产效率,降低 人工成本。

高效熔炼与连铸技术

研究新型的熔炼和连铸技术,提高铁水的纯净度和连铸坯 的质量,减少生产过程中的损耗和废品率,降低生产成本。

循环经济与资源再利用

的机械性能。

废钢

适量加入废钢,调节铁水成分,降 低成本。

球化剂和孕育剂

选用合适的球化剂和孕育剂,提高 球墨铸铁的球化率和石墨形态。

熔炼与浇注

熔炼

采用电炉或冲天炉熔炼铁水,控制熔炼温度和时间,确保铁 水质量。

浇注

根据铸件的大小和复杂程度,选择合适的浇注系统和浇注温 度,确保铁水充型良好。

球化与孕育处理

通过废旧铸件回收、再生利用和资源循环利用,降低原材 料成本,同时减少对环境的污染。

探讨高品质球墨铸铁的熔炼技术

探讨高品质球墨铸铁的熔炼技术1. 引言1.1 研究背景球墨铸铁是一种具有高强度、高韧性和良好耐磨性的铸铁材料,因其出色的性能而广泛应用于机械制造、汽车制造、铁路运输等领域。

要生产出高品质的球墨铸铁制品,关键在于熔炼技术的掌握和应用。

熔炼技术直接影响着球墨铸铁的成分均匀性、晶粒组织和力学性能,因此对熔炼技术的研究和改进具有重要意义。

目前,国内外研究人员已经在球墨铸铁熔炼技术方面取得了一些进展,但仍存在一些问题亟待解决。

熔炼过程中的温度控制、原料配比、熔炼条件等因素对球墨铸铁品质的影响尚未完全明确,需要进一步深入研究。

本论文旨在探讨高品质球墨铸铁的熔炼技术,通过对球墨铸铁的特点、熔炼技术的影响因素、提高球墨铸铁品质的方法等方面的研究,为提升球墨铸铁产品的质量和应用范围提供理论支持和技术指导。

【研究背景】部分将深入分析球墨铸铁熔炼技术的研究现状和存在的问题,为后续研究工作奠定基础。

1.2 研究目的高品质球墨铸铁的熔炼技术是目前钢铁行业中的重要课题,对于提高材料质量、延长零部件寿命具有重要意义。

本文旨在探讨高品质球墨铸铁的熔炼技术,通过研究熔炼过程中的影响因素、提高品质的方法以及未来发展趋势,为相关领域的研究和生产提供参考和借鉴。

在探讨熔炼技术的重要性的也旨在为未来研究方向提供思路和建议,推动高品质球墨铸铁领域的进一步发展。

通过本文的研究和讨论,可以深化对高品质球墨铸铁熔炼技术的理解,为相关行业的技术创新和发展提供理论支持与实践指导。

1.3 研究意义球墨铸铁是一种重要的工程材料,在工业领域有着广泛的应用。

研究高品质球墨铸铁的熔炼技术具有重要的意义。

高品质的球墨铸铁可以提高产品质量,延长使用寿命,降低维护成本,提高生产效率。

熔炼技术的不断改进可以降低生产成本,提高生产效率,增加企业竞争力。

随着工业领域的不断发展,对球墨铸铁材料的品质要求也越来越高,研究高品质球墨铸铁的熔炼技术可以满足市场需求,推动产业升级。

关于球墨铸铁球化处理工艺的探讨 高才炜

3.1原、辅材料选择

球磨铸铁对于原材料的选择过程中,熔炼高韧性球墨铸铁的主要材料是废钢(低碳钢)、增碳剂、硅铁、回炉料、球化剂、孕育剂等。原材料应无油、无锈、低锰、低硫、成分明确。

3.2熔炼操作

接下来的熔炼操作需要按比例称料,然后按顺序向中频电炉内加料,加料顺序为:回炉料→废钢→增碳剂→硅铁→回炉料→废钢。送电开始熔炼。全部炉料添加完毕,升温至1480~1500℃,增碳时间5~10min,扒渣取样进行光谱分析。若成分符合原铁液成分要求,调至1430~1470℃的工艺温度,开始出铁球化处理。若成分不满足要求,按比例调整成分,取样化验,直至满足要求为止,升温至工艺要求的球化温度出铁。

2.2冲入法

儿冲入法是在我国当前的工业技术中最广泛的球化处理方法,通常是使用堤坝式球化处理包。为了降低铁液和镁之间反应的剧烈程度以及镁蒸气的挥发速率,冲入法通常使用含镁量较低的合金球化剂。冲入法在所有球化处理方法当中具有高的应用比例,主要原因为设备成本低、处理方法简单、对操作的要求较低,不需要复杂的技术支持,生产过程比较灵活。冲入法的不足之处在于生产环境恶劣,并造成严重污染。同时球化合金的效率低,烧损严重,造成资源浪费。另外,冲入法所用的合金一般要求高硅,这会导致铁液的增硅幅度很高,甚至达到0.8%,以上两个因素结合使得铁液的精确控制无法实现。

1.2球化剂添加量计算模型建立

球墨铸铁球化中球化剂的使用,以灰色关联模型或改进的灰色关联模型或联合灰色关联模型对原铁水基本化学成分(活性碳当量CEL、硅当量SiE、C和Si含量、微量元素含量水平)、石墨形核能力、氧化程度及S含量等冶金状态特性进行综合评价,评价体系由热分析曲线上的特征参数和炉前快速光谱成分分析结果组成,反映原铁水冶金状态对球化效果的影响。在评价之前,首先确定在生产条件下各冶金状态参数的阀值,并以各参数阀值的中值序列组成统计最优参比状态。评价时,对待测铁水状态参数序列与统计最优状态参数序列进行灰色关联性分析,根据灰色关联度综合评价值(平均灰色关联系数)与球化剂添加量WMg的相关性,建立考虑球化剂中Mg和稀土RE元素的收得率以及孕育“促球”作用的球化剂添加量WMg计算公式。

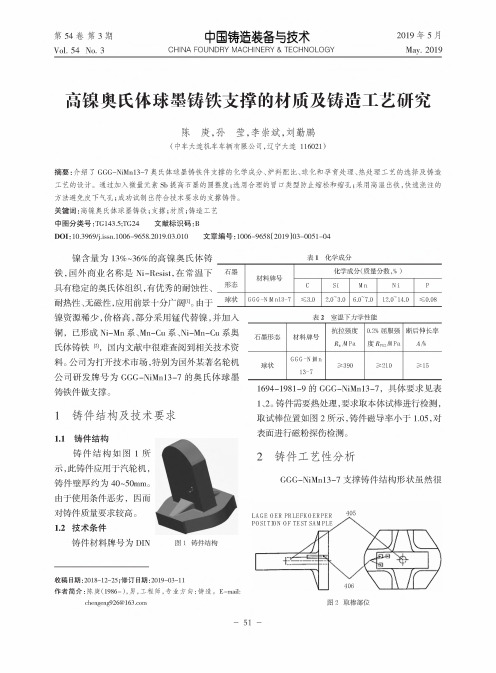

高镍奥氏体球墨铸铁支撑的材质及铸造工艺研究

第57卷第3期中国铸造装备与技术Vol.54No.3CHINA FOUNDRY MACHINERY&TECHNOLOGY May.2019高鎳奥氏体球墨铸铁支撑的材质及铸造工艺研究陈庚,孙莹,李崇斌,刘勤鹏(中车大连机车车辆有限公司,辽宁大连116021)摘要:介绍了GGG-NiMn13-7奥氏体球墨铸铁件支撑的化学成分、炉料配比、球化和孕育处理、热处理工艺的选择及铸造工艺的设计。

通过加入微量元素Sb提高石墨的圆整度;选用合理的冒口类型防止缩松和缩孔;采用高温出铁,快速浇注的方法避免皮下气孔;成功试制出符合技术要求的支撑铸件。

关键词:高镰奥氏体球墨铸铁;支撑;材质;铸造工艺中图分类号:TG143.5;TG24文献标识码:BDOI:10.3969/j.issn.1006-9658.2019.03.010文章编号:1006-9658(2019)03-0051-04鎳含量为13%~36%的高鎳奥氏体铸_____铁,国外商业名称是Ni-Resist,在常温下石墨具有稳定的奥氏体组织,有优秀的耐蚀性、形态耐热性、无磁性,应用前景十分广阔[1]。

由于丄冬鎳资源稀少,价格高,部分采用b代替鎳,并加入铜,已形成Ni-Mn系、Mn-Cu系、Ni-Mn-Cu系奥氏体铸铁叫国内文献中很难查阅到相关技术资料。

公司为打开技术市,为国外名公司研发牌号为GGG-NiMn13-7的奥氏体球墨铸铁件。

1铸件结构及技术要求1.1铸件结构铸件结构如图1所示,此铸件应用于汽轮机,铸件壁厚约为40~50mm。

由于用件,对铸件量高。

1.2技术条件铸件材料牌号为DIN图1铸件结构收稿日期:2018-12-25;修订日期:2019-03-11作者简介:陈庚(1986-),6,工程8,专:方向:铸造。

E-mail: chengeng926@表1化学成分材料牌号化学成分(质量分数,%)C Si Mn Ni P GGG-N:Mn13-7!3.0 2.0>3.0 6.0>7.012.0>14.0!0.08表2室温下力学性能形料抗拉强度Pa0.2%屈服强度!p0.A Pa断后伸长率"/%球状GGG-NiMn13-7"390"210"15 1694-1981-9的GGG-NiMn13-7,具体要求见表1、2。

球墨铸铁性能及生产工艺

2、珠光体 在球墨铸铁中,珠光体的形态一般分三 级:粗状珠光体、片状珠光体、细片状珠 光体。 随着珠光体的细化,球墨铸铁的强度 和硬度有所提高。若基体为粒状珠光体, 则球墨铸铁在保持一定强度的同时,具有 更高的塑性。

3、奥氏体、贝氏体、马氏体 由奥氏体、上贝氏体或下贝氏体通过等温淬 火,加入适当元素获得。 4、渗碳体 渗碳体多呈针状、条状,在球墨铸铁中易使 基体变脆,故应避免其出现。 5、磷共晶体 磷共晶体在球墨铸铁中对性能的危害比在灰 铸铁中大得多。沿晶界分布的二元或三元磷共晶 体,强烈降低球墨铸铁的韧性、塑性和强度,受 冲击时,裂痕总是沿磷共晶体边缘开始开裂。

二、合金元素 球墨铸铁的合金元素主要有钼、铜、 镍、铬、锑、钒、铋等金属。 这些元素的主要是起提高铸铁的强度, 稳定基体组织的作用。

球墨铸铁的凝固特点

1、球墨铸铁有Байду номын сангаас宽的共晶温度范围 2、球墨铸铁的糊状凝固特性 3、球墨铸铁具有较大的共晶膨胀

球墨铸铁的典型缺陷

1、球化不良和球化退化 特征:断口银灰色,分布芝麻状黑斑点。 金相组织分布大量厚片石墨。 原因:原铁液含硫高,过量反球化元素。 建议选用低硫焦炭,脱硫处理,必要时增 加球化剂稀土量,控制冲天炉鼓风强度和 料位。

1、金相组织 球状石墨外貌接 近球形,内部呈放射 状,有明显的偏光效 应。 石墨是由很多角 锥体枝晶组成的多晶 体,各枝晶的基面垂 直于球径,C轴呈辐 射状指向球心。

2、球化分级

球化级别

1级 2级 3级 4级 5级

说明

石墨呈球状,少量团絮,允许极少量 团絮状 石墨大部分呈球状,余为团状和极少 量团絮状 石墨大部分呈团状,余为团絮状,允 许有极少量蠕虫状 石墨呈分散分布的蠕虫状、球状、团 状、团絮状 石墨呈聚集分布的蠕虫状、片状及球 状、团状、团絮状

探讨高品质球墨铸铁的熔炼技术

探讨高品质球墨铸铁的熔炼技术摘要:近年来,我国工业取得了快速发展。

在此过程中,球墨铸铁得到了广泛的应用,并显示出其在该领域的应用价值,如机械性能强、化学成分稳定等。

如果想到获得更好的产品,需要加强熔炼技术的研究,从而更好地实现生产目标。

因此,本文分析了高品质球墨铸铁的熔炼工艺技术,以期为相关产品生产提供参考。

关键词:高品质;球墨铸铁;熔炼技术引言目前,我国是世界上生产铸铁最多的国家,铸件产量占全球总量的25%。

近年来一直保持高速增长。

但我国球墨铸铁的应用比例仍远远落后于发达国家,优质球墨铸铁的应用仍有较大空间。

优质球墨铸铁的优点是化学成分稳定、石墨形态好、力学性能优良、基体组织适宜。

但球墨铸铁的熔炼程度会严重影响其性能,球墨铸铁的熔炼技术从某种角度上看来从中可以看出球墨铸铁的生产能力。

1. 工艺研究球墨铸铁是上世纪50年代发展起来的一种高强度铸铁材料,其综合性能与钢接近。

正是鉴于其优异的性能,成功地用于铸造一些受力复杂,对强度、韧性和耐磨性要求较高的零件。

球墨铸铁很快发展已然成为一种铸铁材料,仅次于灰铸铁,得到了广泛的应用。

所谓“以铁代钢”主要是指球墨铸铁。

国内生产中普遍采取使用双熔工艺,但在实际生产中,铸铁的熔化温度不足,妨碍了铸铁的成本和质量。

而中频感应炉熔炼法,在实际应用中成分能够灵活调整,工艺特点简单,质量上乘,已在很多铸造厂得到应用。

2.生产常见问题在球墨铸铁生产中,常见的问题有:一是缩孔和缩松。

鉴于球墨铸铁本身的特性,在应用中经常会出现缩孔。

要在铸件生产前对这部分缺陷进行预测,就需要应用数值模拟技术等相关技术,能够在虚拟环境中模拟铸造过程,其中包含应力形成、充型和铸造过程、冷却和凝固。

借助这种方式,能够评估成型过程中主要元素的因素程度,并预测后续过程可能存在的性能和结构缺陷。

二是气孔缺陷。

在球墨铸铁件的生产中,通过喷砂、热处理和机加工后,通常会出现椭圆形和球形孔。

对于这部分孔洞,通常分布在铸件表面之下,即皮下气孔。

探讨高品质球墨铸铁的熔炼技术

探讨高品质球墨铸铁的熔炼技术球墨铸铁是一种高强度、高韧性的铸造铁,广泛应用于机械制造、汽车制造、工程机械、铁路建设、电力设备等领域。

其优良性能主要来自于其微观组织结构中的球墨铁和铁素体相互作用,并获得良好的合理性能。

因此,如何研究和掌握球墨铸铁熔炼技术,尤其是高品质球墨铸铁的熔炼技术,是铸造行业发展的重要问题之一。

球墨铸铁生产工艺中的熔炼工序是最为关键的环节之一。

目前,球墨铸铁熔炼技术主要包括电弧熔炼法、感应熔炼法、高炉熔炼法等多种方法,其中电弧熔炼法受到广泛应用。

电弧熔炼法是通过电弧的高温作用将废钢铁或生铁加热并融化,加入合适比例的合金和球化剂后,残余的氧化物被还原为金属,在高温下球化剂将镁处理成球墨铁,最终形成球墨铸铁铸件。

在球墨铸铁熔炼过程中,操作控制至关重要。

首先是原料的控制,原材料质量控制好坏直接影响铸件的质量,铸件质量的稳定表现在决定分子组织的质量。

其次,加热温度和混合时间的控制也是重要的。

当达到足够高温且混合均匀后,球墨铁才能够形成,并使分子组织达到理想状态。

最后是对合金和球化剂的控制,添加合金和球化剂的时间和用量的控制都会对铸铁的组织和性能产生影响。

一、原材料控制铸造质量受原材料的影响很大,钢材、铸铁、铝、硅等元素含量的控制必须达到国家标准。

通过进行全部元素化学成分的检测,监测原材料质量,并对不合格原材料加以拦截或处理。

对于每批原材料的到货,必须进行仔细检验,特别是对原材料的理化性能进行检测,对于已超出标准的原材料应予以返还。

由于铸件品质的稳定性直接取决于原材料的质量,因此严格控制原材料的合格率将有利于提高球墨铸铁的品质。

二、工艺参数控制熔炼过程中对温度和混合时间的控制是关键。

温度不足会使得球化剂和合金不能彻底反应,球墨铁量不足或球墨铁质量不好,温度过高则会影响铸件的物理和化学性质。

加热温度应控制在合适的范围内,一般为1450~1550℃,炉中金属的混合时间不宜超过20分钟,混合时间过长可能导致球墨铁的质量下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某型号高镍球墨铸铁生产工艺的研究

摘要:高镍球墨铸铁是一种含Ni在13%-36%范围内的一种奥氏体铸铁,这种材料要求其微观组织中石墨为球状,且基体组织为奥氏体。

我公司承接D-3型号高镍铸铁产品的生产任务,根据实际生产需要,按照化学成分进行配置炉料并制定生产工艺。

关键词:球墨铸铁;熔炼;工艺设计

1.

实验背景

我公司此次承接的产品为轴套类铸件,材质为D-3高镍铸铁,高镍铸铁镍含量在13%-36%之间,在海水等自然水、污水、盐、高温碱及稀酸中具有很好的耐腐蚀性能,无磁,可控热膨胀,低温和高温抗氧化性能良好,在很多领域都有应用。

2、铸件工艺性分析

2.1铸件材料分析

铸件材料为Ni含量高的奥氏体球墨铸铁,合金含量高,C、Si含量低,熔炼和浇注温度高,奥氏体铸铁的线收缩和体收缩都大于普通的铸铁,接近于碳钢;凝固特性与普通灰铸铁和球墨铸铁有很大不同,也不同于碳钢,更类似于典型的结晶范围很宽的合金。

奥氏体铸铁组织中的奥氏体枝晶发达,石墨和碳化物充填枝晶间的空隙。

奥氏体铸件的缺陷主要为疏松,要获得组织致密的铸件,都必须靠冒口建立起的铁液静压力和温度梯度,使液体的凝固始终处于正压力状态下。

2.2凝固特性

奥氏体铸铁的线收缩和体收缩均大于普通铸铁,更接近于碳钢;凝固特性与普通灰铸铁和球墨铸铁有很大不同,奥氏体铸铁组织中的奥氏体枝晶发达,石墨

和铬的碳化物充填枝晶间的空隙,奥氏体的主要缺陷是缩孔和缩松,由于产品结

构固定,如何根据要求配比出化学成分及性能合格的铸件为此次生产工艺的难点

所在。

3、铸造工艺过程

与传统砂型铸造不同,此次球墨铸铁的生产采用熔模精密铸造进行生产,与

传统砂型相比,熔模铸造铸件尺寸精度高、表面粗糙度值细,生产灵活性高、适

应性强,加之技术协议要求不允许补焊,采用熔模铸造更利于实现产品的生产及

交付。

3.1炉料配比及熔炼控制

因为是配料生产,配制前使用光谱仪对原材料的化学成分进行检测,然后根

据实际结果进行配比,使用中频炉进行冶炼浇注,拟配钢水总重为80公斤,熔

炼采用中频炉,炉料中要特别注意微量元素的影响,镍有很强的吸气性,为防止

铁液吸气,镍板需要在熔炼后期加入,铬铁等合金最好在光谱原铁水成分后调整

成分时加入,奥氏体球墨铸铁在容量过程中吸气倾向大于一般球墨铸铁,炉料中

回炉料多时吸气倾向更大,因此,有锈、有油污或潮湿的炉料应提前进行预处理,不可直接投入钢液中进行使用。

此外,应特别注意不能使用带有红色铁锈的炉料,因为其中含有氢氧化铁,其稳定性很强,不易分解,氢不易形成水分析出而蒸发。

3.2球化处理

奥氏体球墨铸铁应采用不含稀土的球化剂,在相同的条件下进行球化处理,

奥氏体球墨铸铁中镁的收得率可能比一般球墨铸铁高20%-30%,而且在此后的转

运和浇注过程中镁的衰减也比较慢。

3.3孕育处理

奥氏体球墨铸铁孕育处理后,孕育效果的衰退比一般的球墨铸铁快,因此,

应注意做好孕育处理并安排好孕育后的转运及浇注作业,特别是含铬的奥氏体球

墨铸铁,孕育不好,铸件很容易产生缩孔、缩松缺陷,而且加工性能也会恶化。

为得到良好的孕育效果,应注意以下几点;在熔炼的后期加入铬铁;最后加

入锰铁和硅铁;炉前孕育处理用75%的硅铁细粒,加入的硅量约为0.5%;浇注时

用硅锶孕育剂进行随流孕育,加入量约为0.2%左右,孕育剂的粒度为20-40目

3.4 生产要点

3.4.1生铁和回炉料需要喷砂处理,在熔炼前表面无锈蚀。

铁屑需要在丙酮

中清洗干净。

浇注前需要将铁屑、球化剂、孕育剂在100~150℃炉温中烘烤1小

时左右,温度不宜过高,以免氧化。

3.4.2出铁温度:1550℃,浇注温度:1480~1500℃

3.4.3浇注时间:控制在5min以内。

3.4.4脱氧:出铁水前脱氧程序同铸钢,硅钙用量150克,铝用量35克

3.4.5球化和孕育处理

采用堤坝式浇包,放置0.6kg球化剂于堤坝的一侧,均匀紧实后放入0.4kg

孕育剂(HTBa4加入0.1kg,HTSr1加入0.3),上面覆盖铁屑。

出铁时先缓慢地

将铁水注入无球化剂一侧,至铁水的2/3时,停浇,待球化剂与铁水反应平缓后,继续浇注剩余铁水,同时随流依次加入剩余硅钙粉、球化剂和孕育剂等至铁水包。

将铁水温度降至1500℃时浇注。

3.5铸件的热处理

含镍奥氏体铸铁件铸态组织中的碳化物为条状,为了改善加工性能和铸件综

合性能,需要对其进行热处理,热处理后条状碳化物转变为粒状碳化物。

需要特

别注意的是,在高温保温后出炉时要注意,出炉时需要快冷,因为奥氏体铸铁高

温保温后,碳化物分解,碳固溶到高温奥氏体内。

在缓慢冷却过程中,碳会在晶

界中以细小碳化物形成析出,会严重降低奥氏体铸件的韧性。

热处理工艺见下图

热处理工艺

1.

铸件化学及性能结果检测

试样化学成分检测见表4,性能检测结果见表5,经检测,结果满足技术要求

钢种

C 总量气

Si

Mn<

P<

Ni

Cr

Mo

D-3

2.6

1.0

-2.8

1.0

0.08

28 〜32

2.5~

3.5

0.7 〜1.0

2.3

6

0.98

0.021

28.36

3.08

0.85

表4

牌号

抗拉强度

ksi (Mpa)

屈服强度(0.

2%偏差)

ksi (Mpa), 2

2in或50mm

标距的延

伸率%, N

布氏硬

度

(3000k

g)

D-355 (379)30[207] 6.0

139-202

实

测

397268 6.5185

表5

1.

结论:

(1)严格精确地控制化学成分是生产高镍奥氏体铸铁的重要前提;

(2)提高炉料的洁净度能有效避免含镍奥氏体球墨铸铁的皮下气孔;

(3)使用熔模精密铸造能够生产出符合技术要求的高镍球铁;

参考文献:

[1] 申泽骥,唐骥,苏贵桥.高镍奥氏体铸铁的生产工艺特征【J】.铸造技术,2003,24(2);91-92

[2]姜不居;周衡泽,陈冰,许云祥。

熔模铸造手册,北京:机械工业出版社2000.10

[3]王文清,李魁盛.铸造工艺学。