高镍奥氏体球墨铸铁

某型号高镍球墨铸铁生产工艺的研究

某型号高镍球墨铸铁生产工艺的研究摘要:高镍球墨铸铁是一种含Ni在13%-36%范围内的一种奥氏体铸铁,这种材料要求其微观组织中石墨为球状,且基体组织为奥氏体。

我公司承接D-3型号高镍铸铁产品的生产任务,根据实际生产需要,按照化学成分进行配置炉料并制定生产工艺。

关键词:球墨铸铁;熔炼;工艺设计1.实验背景我公司此次承接的产品为轴套类铸件,材质为D-3高镍铸铁,高镍铸铁镍含量在13%-36%之间,在海水等自然水、污水、盐、高温碱及稀酸中具有很好的耐腐蚀性能,无磁,可控热膨胀,低温和高温抗氧化性能良好,在很多领域都有应用。

2、铸件工艺性分析2.1铸件材料分析铸件材料为Ni含量高的奥氏体球墨铸铁,合金含量高,C、Si含量低,熔炼和浇注温度高,奥氏体铸铁的线收缩和体收缩都大于普通的铸铁,接近于碳钢;凝固特性与普通灰铸铁和球墨铸铁有很大不同,也不同于碳钢,更类似于典型的结晶范围很宽的合金。

奥氏体铸铁组织中的奥氏体枝晶发达,石墨和碳化物充填枝晶间的空隙。

奥氏体铸件的缺陷主要为疏松,要获得组织致密的铸件,都必须靠冒口建立起的铁液静压力和温度梯度,使液体的凝固始终处于正压力状态下。

2.2凝固特性奥氏体铸铁的线收缩和体收缩均大于普通铸铁,更接近于碳钢;凝固特性与普通灰铸铁和球墨铸铁有很大不同,奥氏体铸铁组织中的奥氏体枝晶发达,石墨和铬的碳化物充填枝晶间的空隙,奥氏体的主要缺陷是缩孔和缩松,由于产品结构固定,如何根据要求配比出化学成分及性能合格的铸件为此次生产工艺的难点所在。

3、铸造工艺过程与传统砂型铸造不同,此次球墨铸铁的生产采用熔模精密铸造进行生产,与传统砂型相比,熔模铸造铸件尺寸精度高、表面粗糙度值细,生产灵活性高、适应性强,加之技术协议要求不允许补焊,采用熔模铸造更利于实现产品的生产及交付。

3.1炉料配比及熔炼控制因为是配料生产,配制前使用光谱仪对原材料的化学成分进行检测,然后根据实际结果进行配比,使用中频炉进行冶炼浇注,拟配钢水总重为80公斤,熔炼采用中频炉,炉料中要特别注意微量元素的影响,镍有很强的吸气性,为防止铁液吸气,镍板需要在熔炼后期加入,铬铁等合金最好在光谱原铁水成分后调整成分时加入,奥氏体球墨铸铁在容量过程中吸气倾向大于一般球墨铸铁,炉料中回炉料多时吸气倾向更大,因此,有锈、有油污或潮湿的炉料应提前进行预处理,不可直接投入钢液中进行使用。

关于高镍奥氏体球墨铸铁充满度的验证1C

铸造技术2009年第9期高镍奥氏体球墨铸铁饱和度和碳当量的验证程武超赵新武党波涛靳宝(西峡县内燃机进排气管有限责任公司河南西峡474500)摘要用不同的饱和度和碳当量的铁液浇注不同厚度的高镍奥氏体球墨铸铁试块,从金相组织、力学性能上对高镍奥氏体球墨铸铁的饱和度和碳当量进行了验证。

事实证明,饱和度A 超过4.9时,在不同的厚度上仍能得到球化率和力学性能合格的铸件。

当碳当量取较高值时,降低了铁液的液相线温度,熔炼温度随之下降,反过来又减少了高温熔炼带来的不利影响。

在不产生冷隔的前提下,为降低浇注温度创造了条件。

较高的碳当量有利于凝固过程的石墨化膨胀所产生的自补缩效果,可以减少缩松和缩孔缺陷。

关键词饱和度球化率力学性能缩松和缩孔中图分类号:TG143.5 文献标识码:A 文章编号:100-8365(2009)19-1097-05V erification of Austenite nodular cast ironSaturation and Carbon EquivalentCHENG Wu –chao, ZHAO Xin-wu, DANG Bo-tao, JIN Bao(Xixia Intake & Exhaust Manifold Co., Ltd, Xixia 474500 China)Abstract: Austenite nodular cast iron test block with different thickness were cast from different saturation and CE,and the saturation and CE were verified by microstructure and mechanical properties. It proves that qualified castings with different thickness in nodularity and mechanical properties are still obtained when the saturation (A) value exceeds 4.9. Adopting high value of CE can low the liquidus temperature of molten iron, which makes the melting temperature decrease, and it conversely reduces detrimental affect for high temperature melting. Under the precondition that no cold shut occurs, it creates conditions to decrease pouring temperature. Higher CE is helpful to improve the self-feeding ability of graphitizing expansion during solidification process, and to reduces casting defects, such as shrinkage and blowhole. Keywords: Saturation; Nodularity; Mechanical properties; shrinkage and blowhole 高镍奥氏体球墨铸铁是耐高温、耐腐蚀、抗氧化性能较好的铸铁材料。

发动机增压器涡壳开裂的原因及解决措施

Internal Combustion Engine&Parts・123・发动机增压器涡壳开裂的原因及解决措施Causes and Countermeasures of Engine Supercharger Vortex Shell Cracking王磊WANG Lei;吕清波LV Qing-bo(飞龙汽车部件股份有限公司,西峡474550)(Feilong Auto Parts Co.,Ltd.,Xixia474550,China)摘要:车用涡轮增压技术日益普及,越来越多的人开始关注增压器的可靠性遥通常情况下,车用增压器的工作环境温度为1050益附近遥在此高温下作业,涡轮开裂问题将变得频繁遥针对此问题,本文从材料选择、结构设计、生产工艺以及工作环境等四个方面进行分析讨论,研究找出涡壳开裂的风险点,并且制定相应的改善措施来降低此风险,从而提升增压器的可靠性遥Abstract:With the popularization of vehicle turbocharging technology,more and more people begin to pay attention to the reliability of turbocharger.Normally,the working environment temperature of the vehicle supercharger is about1050°C.In this high temperature operation,the turbine cracking problem will become more frequent.In view of this problem,this paper analyzes and discusses the material selection,structure design,production technology and working environment,studies and finds out the risk point of the vortex shell cracking, and formulates the corresponding improvement measures to reduce the risk,to increase the reliability of the supercharger.关键词:涡轮增压技术;汽车发动机;可靠性;涡壳开裂Key words:turbocharging technology;automotive engine;reliability;shell cracking中图分类号:U269.5 文献标识码:A0引言进入21世纪以来,汽车排放标准不断提高,"高效,节能,减排”成为如今汽车发动机技术发展的首要任务。

铸铁件缩松、缩孔、凹陷缺陷的原因分析与防止方法

2019年第2期热加工79F锻造与铸造orging &Casting铸铁件缩松、缩孔、凹陷缺陷的原因分析与防止方法■王姗姗,程凯,靳宝,赵新武摘要:结合生产实践,依据缩松、缩孔、凹陷等缺陷的特征分类,整理了产生的原因,以及采取的纠正预防措施。

有关书籍对缩松、缩孔的产生均有阐述,只是进一步结合几种材质作了补充和整理,以求不断地完善。

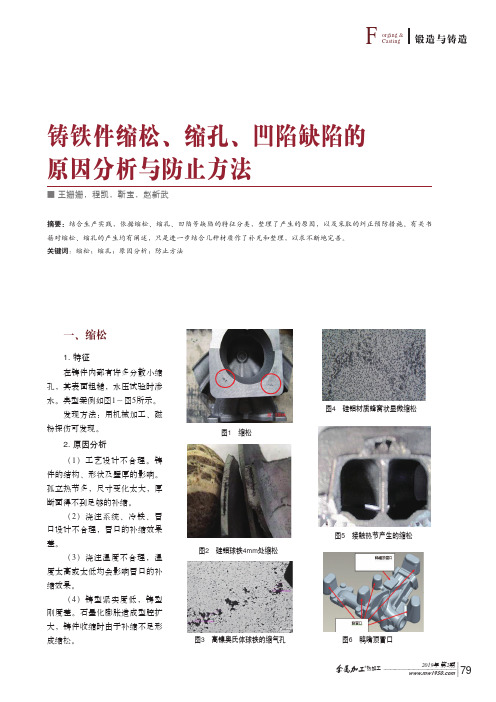

关键词:缩松;缩孔;原因分析;防止方法一、缩松1. 特征在铸件内部有许多分散小缩孔,其表面粗糙,水压试验时渗水。

典型案例如图1~图5所示。

发现方法:用机械加工、磁粉探伤可发现。

2. 原因分析(1)工艺设计不合理。

铸件的结构、形状及壁厚的影响。

孤立热节多,尺寸变化太大,厚断面得不到足够的补缩。

(2)浇注系统、冷铁、冒口设计不合理,冒口的补缩效果差。

(3)浇注温度不合理,温度太高或太低均会影响冒口的补缩效果。

(4)铸型紧实度低,铸型刚度差。

石墨化膨胀造成型腔扩大,铸件收缩时由于补缩不足形成缩松。

图1 缩松图2 硅钼球铁4mm处缩松图4 硅钼材质蜂窝状显微缩松图3 高镍奥氏体球铁的缩气孔图5 接触热节产生的缩松图6 鸭嘴顶冒口2019年 第2期 热加工80F锻造与铸造orging &Casting(5)碳、硅含量低,磷含量较高;凝固区间大。

硅钼和高镍球墨铸铁对碳、硅含量和氧化铁液的敏感性特大,铁液严重氧化或碳、硅量低时,易出现显微缩松。

即便在薄壁处也容易出现缩松(见图2、图3、图4)。

(6)孕育不充分,石墨化效果差。

(7)残余镁量和稀土量过高。

钼含量较高时也会增加显微缩松。

(8)浇注速度太快。

(9)炉料锈蚀,氧化铁多。

(10)铁液在电炉内高温停放时间太长,俗称“死铁水”,造成严重氧化。

(11)冲天炉熔炼时底焦太底,风量太大,元素烧损大,铁液严重氧化。

(12)冒口径处形成接触热节产生缩松(见图5)。

(13)压箱铁不够(或箱卡未锁紧,箱带断裂等),浇注后由于涨箱造成缩松。

球化剂怎么选

球化剂是一种非常常见的金属或合金,一般用于铸造使用,很多厂家在选择这类产品的时候会比较迷茫,不知道怎么才能选到比较好的产品,下面就让马鞍山京华实业公司为您简单介绍球化剂怎么选的,希望可以帮助到您!

(1)含镁量4%、5%、5.5%属于低镁球化剂,RE在1%-2%之间,多用于中频炉熔炼、低硫铁液的球化处理。

它具有球化反应和缓、球化元素易于充分吸收的优点。

(2)含镁量6%、7%属中镁系列球化剂,多用于冲天炉、电炉双联熔炼,或中频炉熔炼珠光体型铸态球墨铸铁铸件。

根据铸件壁厚和原铁水含硫量,确定合适的球化剂加入量,适用范围广,球化处理工艺宽泛。

(3)高镁系列球化剂,适合冲天炉熔炼、含硫量0.06%-0.09%的铁液,加入量在1.6%-2.0%之间。

(4)低铝球化剂使用于容易产生皮下气孔缺陷的铸件,以及对铁液含铝量有要求的铸件。

(5)纯Ce、纯La生产的球化剂,球化处理后铁液纯净夹杂物少、石墨球圆整。

钇基重稀土生产的球化剂适合于大断面铸件,延缓球化衰退、防止块状石墨。

含Sb球化剂用于珠光体型球墨铸铁。

(6)低硅球化剂适用于使用大量回炉料的铸造工厂;镍镁球化剂则用于高镍奥氏体球墨铸铁。

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。

高镍奥氏体球墨铸铁支撑的材质及铸造工艺研究

第57卷第3期中国铸造装备与技术Vol.54No.3CHINA FOUNDRY MACHINERY&TECHNOLOGY May.2019高鎳奥氏体球墨铸铁支撑的材质及铸造工艺研究陈庚,孙莹,李崇斌,刘勤鹏(中车大连机车车辆有限公司,辽宁大连116021)摘要:介绍了GGG-NiMn13-7奥氏体球墨铸铁件支撑的化学成分、炉料配比、球化和孕育处理、热处理工艺的选择及铸造工艺的设计。

通过加入微量元素Sb提高石墨的圆整度;选用合理的冒口类型防止缩松和缩孔;采用高温出铁,快速浇注的方法避免皮下气孔;成功试制出符合技术要求的支撑铸件。

关键词:高镰奥氏体球墨铸铁;支撑;材质;铸造工艺中图分类号:TG143.5;TG24文献标识码:BDOI:10.3969/j.issn.1006-9658.2019.03.010文章编号:1006-9658(2019)03-0051-04鎳含量为13%~36%的高鎳奥氏体铸_____铁,国外商业名称是Ni-Resist,在常温下石墨具有稳定的奥氏体组织,有优秀的耐蚀性、形态耐热性、无磁性,应用前景十分广阔[1]。

由于丄冬鎳资源稀少,价格高,部分采用b代替鎳,并加入铜,已形成Ni-Mn系、Mn-Cu系、Ni-Mn-Cu系奥氏体铸铁叫国内文献中很难查阅到相关技术资料。

公司为打开技术市,为国外名公司研发牌号为GGG-NiMn13-7的奥氏体球墨铸铁件。

1铸件结构及技术要求1.1铸件结构铸件结构如图1所示,此铸件应用于汽轮机,铸件壁厚约为40~50mm。

由于用件,对铸件量高。

1.2技术条件铸件材料牌号为DIN图1铸件结构收稿日期:2018-12-25;修订日期:2019-03-11作者简介:陈庚(1986-),6,工程8,专:方向:铸造。

E-mail: chengeng926@表1化学成分材料牌号化学成分(质量分数,%)C Si Mn Ni P GGG-N:Mn13-7!3.0 2.0>3.0 6.0>7.012.0>14.0!0.08表2室温下力学性能形料抗拉强度Pa0.2%屈服强度!p0.A Pa断后伸长率"/%球状GGG-NiMn13-7"390"210"15 1694-1981-9的GGG-NiMn13-7,具体要求见表1、2。

有关硅钼球铁的一些问题_李传拭

有关Si-Mo 球墨铸铁的一些问题中国铸造协会资深顾问传拭(在铸造展会期间论坛发表演讲)硅钼球墨铸铁是一种价格比较低廉、应用面较广的耐热材料,用以制成的铸件可以长时间在不超过850℃的高温下作业。

为了有助于现场工作的对其有更好的了解,想在这里就有关的问题作简要的介绍。

一、Si-Mo 球墨铸铁的由来1、硅在灰铸铁中的应用19 世纪,继英国之后,一些工业国家都相继完成了工业革命,促进了生产力的快速发展。

20 世纪起,各产业部门的生产技术不断进步,增强了对耐热材料的需求。

20 世纪初期,灰铸铁是最重要的铸造合金,用量是其他各种铸造合金总和的若干倍。

各种在高温条件下作业的部件,从炉用部件到当时的汽轮机壳体,都用灰铸铁制造。

因此,首先考虑的问题是,如何改善灰铸铁的耐热性能。

80 多年前,英国铸铁研究学会(BCIRA)就开发了碳含量1.8~2.2%、硅含量为5~7%、锰含量0.5~0.8%的西拉尔(Silal)耐热铸铁,1931 年,BCIRA 的A. L. Norbury 和E. Morgan在Journal of the Iron and Steel Institute 杂志(Vol. 23)发表了论文《Effects of Carbon and Silicon on Growth and Scaling of Cast Iron》,公布了西拉尔铸铁的化学成分及生产工艺的要点。

这种灰铸铁中,基体组织以铁素体为主,石墨形态以D 型为主,由于硅对铁素体的固溶强化作用,铁素体的硬度较高、强度也明显提高。

由于基体组织是铁素体,常温下,这种铸铁的抗拉强度可能略低于常规的珠光体灰铸铁,但脆性反而高一些,承受冲击载荷的能力也较差,但是,在260℃以上其抗拉强度和抗冲击能力都高于常规的灰铸铁。

提高了铸铁中的硅含量后,不仅铸铁的高温强度提高,更为重要的是,显著增强了铸铁在高温下的抗氧化能力和抗热生长能力,铸件可以在850℃、甚至900℃的高温下作业。

钢铁分类

钢的分类钢的分类方法很多。

这里介绍国家标准GB/T 13304—199l《钢分类》中的分类方法,本标准是参照采用国际标准IS0 4948/l《钢分类第一部分:钢按化学成分分为合金钢和非合金钢》和ISO 4948/2《钢分类第二部分:非合金钢和合金钢按主要质量等级和主要性能或使用特性分类》以及结合我国国情而制定的。

一、按化学成分分类非合金钢、低合金钢、合金钢二、按主要质量等级和主要性能及使用特性分类1、按主要质量等级分类,非合金钢分为:普通质量非合金钢、优质非合金钢、特殊质量非合金钢。

按主要性能及使用性能分类,非合金钢分为:1)以规定最高强度(或硬度)为主要特性的非合金钢,例如冷成形用薄钢板。

2)以规定最低强度为主要特性的非合金钢,例如造船、压力容器、管道等用结构钢。

3)以规定碳含量为特性的非合金钢(但下述4)、5)所包括的钢除外),例如线材、调质用钢等。

4)非合金易切削钢,钢中硫含量Ws≥0.0700%,(熔炼分析)并(或)加入Pb、Bi、Te、Se或P等元素。

5)具有专门规定磁性或电性能的非合金钢,例如无硅磁性薄板和带、电磁纯铁。

6)其他非合金钢,例如原料纯铁。

2、按主要质量等级分类,低合金钢分为:普通质量低合金钢、优质低合金钢、特殊质量非合金钢。

按主要性能及使用性能分类,低合金钢分为:1)可焊接的低合金高强度结构钢;2)低合金耐候钢;3)低合金钢筋钢;4)铁道用低合金钢;5)矿用低合金钢;6)其它低合金钢。

3、按主要质量等级分类,合金钢分为:优质合金钢、特殊质量合金钢。

按主要性能及使用性能分类,合金钢分为:1)工程结构用合金钢包括一般工程结构用合金钢、合金钢筋钢、压力容器用合金钢、地质和石油钻探用合金钢,高锰耐磨钢等。

2)机械结构用合金钢包括调质合金结构钢、表面硬化合金结构钢、冷塑性成形合金结构钢、合金弹簧钢等。

3)不锈、耐蚀和耐热钢包括不锈钢、耐酸钢、抗氧化钢和热强钢等,按其金相组织可分为马氏体型钢、铁素体型钢、奥氏体型钢、奥氏体.铁素体型钢、沉淀硬化型钢等。

6高镍奥氏体球墨铸铁综述

高镍奥氏体球墨铸铁综述赵新武张居卿(西峡县内燃机进排气管有限责任公司河南西峡474500)摘要:本文对高镍奥氏体球墨铸铁的化学成分、金相组织、力学性能、热处理、使用要求及其工艺控制要点进行了综述。

打破了传统的“充满度”理论,利用较高的“碳当量”,获得了理想的效果。

关键词:充满度碳当量热处理高镍奥氏体球墨铸铁因其具备优异的抗热冲击性、抗热蠕变性、耐蚀性、高温抗氧化性以及低的热膨胀性和低温冲击韧性,在国内外被广泛用于制造海水泵、阀、增压器壳体、排气管、气门座等耐热、耐蚀的零部件产品。

奥氏体球墨铸铁具有原子紧密堆积的面心立方晶格结构,在常温下具有稳定的奥氏体组织,具有比普通球墨铸铁和硅钼球墨铸铁都高的热化学稳定性。

应用前景十分广阔。

此处所说的高镍奥氏体球墨铸铁是指含镍量大于12%,在铸态下获得奥氏体基体,石墨呈球状的铸铁。

是球墨铸铁的特殊品种。

在“铸造技术标准手册”(2004年5月版)中把高镍奥氏体球墨铸铁列为耐蚀铸铁。

高镍奥氏体球墨铸铁在750℃左右仍有良好的抗氧化能力和令人满意的力学性能,特别重要的是,由于其基体组织为奥氏体,在临界温度附近没有相变,因而不易因骤冷骤热而产生变形或裂纹。

某些牌号的高镍奥氏体球墨铸铁在很低的温度下仍具有良好的伸长率和抗拉强度。

例如QTANi23Mn4在-196℃抗拉强度≥620MPa,伸长率≥27%。

高镍奥氏体球墨铸铁有各种不同的牌号,本文侧重于QTANi35Si5Cr2的某些特点综述一些共性的东西,读者可依据不同的牌号、铸件和不同的工况条件作为参考。

1 化学成分奥氏体铸铁牌号符合GB/T 5612的规定,依据GB/T56648分为12个牌号,分别见表1、表2。

表1 奥氏体铸铁化学成分(一般工程用牌号)表2 奥氏体铸铁化学成分(特殊用途牌号)注: QTANi35Si5Cr2牌:ASTM A439-83 C≤2.3. DIN1694-1981 C≤2.0。

ISO 2892:2007 C≤2.0。

特殊性能铸铁

5特殊性能铸铁5.1耐磨铸铁耐磨铸铁分为减摩铸铁和抗磨铸铁。

前者在有润滑、受粘着条件下工作,例如机床导轨、发动机缸套、活塞环、轴承等;后者在干摩擦的磨料磨损条件下工作,例如轧辊、磨球等。

5.1.1减摩铸铁减摩铸铁通常是在软基体上嵌有坚硬的强化相。

控制铸铁的化学成分和冷却速度获得细片状珠光体根本上能满足这种要求。

铸件的耐磨性随珠光体数量的增加而提高,细片状珠光体耐磨性比粗片状好;粒状珠光体的耐磨性不如片状珠光体。

故减摩铸铁希望得到片状珠光体。

托氏体和马氏体基体铸铁耐磨性更好。

球墨铸铁耐磨性比片状石墨铸铁好,但球墨铸铁吸振性差,铸造性能不如灰铸铁。

因此,减摩铸铁常用灰铸铁。

在灰铸铁的根底上,参加适量的Cu,Mo,Mn等元素,可以强化基体增加珠光体含量,有利于提高耐磨性;参加少量P形成磷共晶,参加V,Ti等碳化物形成元素形成稳定的,高硬度C,N化物质点,起支撑骨架作用,能显著提高耐磨性。

在灰铸铁根底上参加质量分数0.4%-0.7%的P形成高磷铸铁,由于高硬度的磷共晶细小而断续的分布,提高提高铸铁的耐磨性。

用高磷铸铁作机床床身,其耐磨性比孕育铸铁HT250提高一倍。

在高磷铸铁的根底上参加质量分数0.6%-0.8%的Cu和0.1%-0.5%的Ti,形成磷铜钛铸铁。

Cu在铸铁凝固时能促进石墨化并使石墨均匀分布,在共析转变时促进珠光体形成并使之细化。

少量Ti使石墨细化,并形成高硬度TiC。

因此磷铜钛铸铁耐磨性超过高磷铸铁和镍铬铸铁,是用于精细机床的一种重要构造材料。

利用我国钒钛资源参加一定量稀土硅铁,处理得到高强度稀土钒钛铸铁,其中ωv=0.18%-0.35%,ωTi=0.05%-0.15%。

钒钛是强碳化合物形成元素,能形成高硬度强化相质点,并能显著细化片状石墨和珠光体基体。

其耐磨性高于磷铜钛铸铁,比孕育铸铁HT300高约2倍。

近年来迅速开展了廉价的硼耐磨铸铁,其中ωB=0.02%-0.2%,形成珠光体基体加石墨加硼化物的铸铁组织。

球铁的金相组织

球墨铸铁的生产过程包含以下几个环节:熔炼合格的铁液,球化处理,孕育处理,炉前检查,浇注铸件,清理及热处理,铸件质量检查。在上述各个环节中,熔炼优质铁液和进行有效的球化—孕育处理是生产的关键。

1. 化学成分的选定

选择适当化学成分是保证铸铁获得良好的组织状态和高性能的基本条件,化学成分的选择既要有利于石墨的球化和获得满意的基体,以期获得所要求的性能,又要使铸铁有较好的铸造性能。

生产铸态珠光体球铁要遵循以下原则:

严格控制炉料(生铁与废钢),避免含有强烈形成碳化物元素如Cr、V、Mo、Te等,含锰量取下限,以防止铸态下形成游离渗碳体。适量孕育,一方面防止形成碳化物,另一方面还要防止因强化孕育导致出现大量的铁素体。根据铸件壁厚的性能要求,添加稳定珠光体,但又不形成碳化物的元素如Cu、Ni、Sn等,其中,添加铜的效果显著,成本较低(与添加镍相比),而且也无副作用(与添加锡相比)。在生产高强度珠光体球墨铸铁(抗拉强度要求超过700MPa)时,应采用纯净炉料、严格控制形成碳化物元素、干扰元素以及P、S等有害杂质元素的含量,必要时,还应添加适量的铜和钼。

1.4.3 铁素体-珠光体球墨铸铁

生产牌号QT500-7这种铁素体和珠光体混合基体的球铁时,可参考铁素体、珠光体球铁生产所必须遵循的原则。采用热处理生产铁素体-珠光体球铁时,参考生产退火铁素体球铁 所要求的化学成分,此时,可不必添加铜,只是在石墨化退火第二阶段,缩短保温时间,令其中的部分珠光体转变成铁素体,其余部分则保留下 来,组成混合基体。视所要求的铁素体与珠光体的相对含量,决定缩短 第二阶段的保温时间,要求的铁素体越多,则要缩短的保温时间就越短。采用铸态生产铁素体-珠光体球铁时,参考生产铸态铁素体球铁要遵循的原则。在此基础上,通过控制添加铜的数量,以获得铁素体与珠光体的混合基体,随加铜量的增多,珠光体量增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高镍奥氏体球墨铸铁

球墨铸铁是一种优良的工程材料,广泛应用于汽车、机械、建筑等

领域。

它具有高强度、韧性、可加工性和耐腐蚀性等优点。

在球墨铸

铁中,镍是一种非常重要的添加元素,它可以显著提高球墨铸铁的性能。

高镍奥氏体球墨铸铁就是一种应用广泛的高性能材料之一。

高镍奥氏体球墨铸铁是一种含有2-4%的镍的铁素体球墨铸铁。

它是通

过将铁水中的硫化物转化为硫酸盐来进行净化的,从而使球墨铸铁具

有更高的化学纯度。

镍的添加可以提高球墨铸铁的强度、韧性和耐腐

蚀性。

此外,高镍奥氏体球墨铸铁还具有良好的耐磨性。

在高镍奥氏体球墨铸铁中,镍的添加量对性能有着重要的影响。

适当

的镍含量可以平衡铁素体和奥氏体的比例,使得球墨铸铁具有较高的

硬度和韧性。

过高的镍含量会使球墨铸铁变得脆性,而过低的镍含量

则会影响球墨铸铁的耐腐蚀性和耐磨性。

除了镍的添加外,高镍奥氏体球墨铸铁还需要进行钙硅渗透处理。

这

种处理可以在铁素体和奥氏体之间形成一定的界面,从而提高球墨铸

铁的强度和韧性。

此外,球墨化处理也是高镍奥氏体球墨铸铁生产中

不可或缺的一步。

球墨化处理可以使铁素体转化为球墨铁,并进一步

提高球墨铸铁的性能。

高镍奥氏体球墨铸铁广泛用于机械工程、汽车工程和建筑工程等领域。

在机械工程中,它通常用于制造轴承、齿轮和其他高负荷部件。

在汽

车工程中,高镍奥氏体球墨铸铁可用于制造曲轴、缸体和其他需要较高强度和耐磨性的部件。

在建筑工程中,它通常用于制造大型铸件,如桥墩和桥梁支架等。

总之,高镍奥氏体球墨铸铁是一种具有高强度、韧性和耐腐蚀性的优良材料。

它的性能取决于镍的含量、钙硅渗透和球墨化处理等工艺参数。

在未来,随着高性能材料需求的不断增加,高镍奥氏体球墨铸铁将会有更广泛的应用空间。