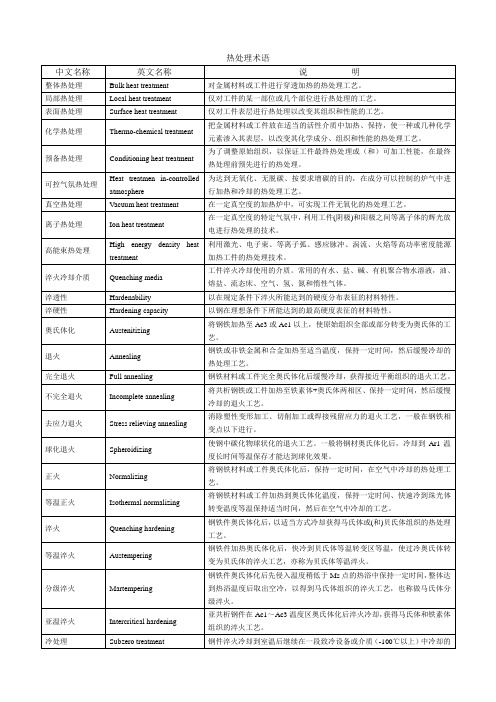

热处理术语和定义

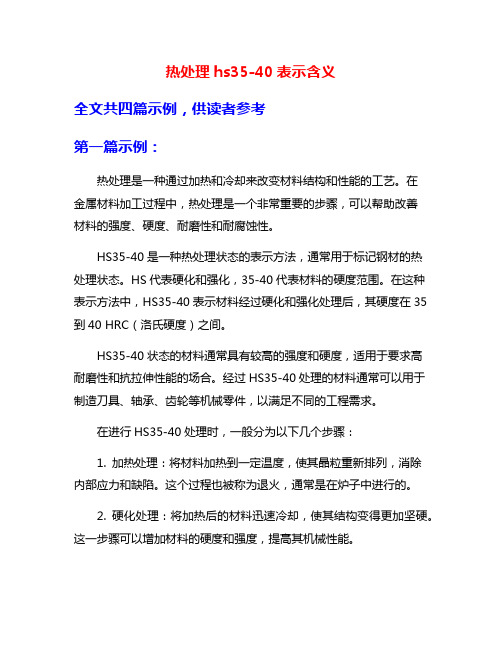

热处理hs35-40表示含义

热处理hs35-40表示含义全文共四篇示例,供读者参考第一篇示例:热处理是一种通过加热和冷却金属材料来改变其物理和化学性质的工艺。

在金属加工中,热处理是一种常用的方式,可以提高金属材料的硬度、强度、耐磨性和耐腐蚀性。

HS35-40是一个常见的表示含义,下面将详细介绍。

HS代表了热处理(Heat Treatment)的缩写,35-40代表了金属材料的硬度范围。

在工程学和金属加工中,硬度是一个重要的物理性质,可以直接影响到材料的使用性能。

硬度的表达方式通常是通过各种硬度测试方法来确定,其中最常用的是洛氏硬度测试方法。

当材料的硬度在35-40之间时,通常表示这种材料具有中等硬度。

在制造过程中,设计师和工程师会根据具体的应用需求来选择合适的硬度范围。

对于一些工程部件或机械零件来说,HS35-40的硬度范围可能正好符合其要求,而对于一些需要更高硬度的场合,可能需要进行其他热处理方法来达到更高的硬度。

在进行热处理的过程中,一般分为加热、保温和冷却三个阶段。

在金属材料加热到一定温度后,会保持一段时间达到均匀加热的目的,然后通过快速冷却来固定材料的结构和性能。

不同的加热温度、保温时间和冷却速度会产生不同的硬度和组织结构,从而影响到材料的性能。

HS35-40表示金属材料的硬度范围在35至40之间,通常是中等硬度。

通过热处理工艺可以调节金属材料的硬度,使其满足具体应用的需要。

在实际工程中,热处理是一个重要的工艺方法,可以有效提高金属材料的性能,延长使用寿命,提高生产效率。

了解和掌握各种热处理方法,对金属加工行业来说是至关重要的。

【2000字】第二篇示例:热处理是一种通过控制金属材料的结构和性能来改善其材料性能的方法。

在热处理过程中,金属材料会经历一系列加热、保温和冷却的过程,从而改变其晶粒结构和力学性能。

在热处理中,温度和保温时间是非常重要的参数,不同的温度和保温时间会产生不同的效果。

在金属材料的热处理过程中,有一个常见的表示方法就是使用HS35-40这样的表示方法。

金属热处理工艺术语

)

温的热处理工艺。 真空回火 !"#$$% &’%(’)*+, 工件在真空炉中先抽到一定真空度,然后充惰性气体的回

火。 低温回火 -./ &’%(’)"&$)’ &’%(’)*+,,0*)1& 1&",’ &’%(’)*+, 工件在 !"#$ 以下进行的回

火。 中温回火 %’2*$% &’%(’)"&$)’ &’%(’)*+, 工件在 !"# % "##$之间进行的回火。 高温回火 3*,3 &’%(’)"&$)’ &’%(’)*+, 工件在 "##$以上进行的回火。 二次硬化 1’#.+2")4 3")2’+*+, 一些高合金钢在一次或多次回火后硬度上升的现象。

速冷却以获得过饱和固溶体的热处理工艺。 水韧处理 /"&’) &.$,3’+*+, 为改善某些奥氏体钢的组织以提高材料韧度,将工件加热

到高温使过剩相溶解,然后水冷的热处理。例如高锰钢(&’())加热到 (### % ((##$ 保温后水 冷,以消除沿晶界或滑移带析出的碳化物,从而得到高韧度和高耐磨性。

这种硬化现象是由于碳化物弥散析出和(或)残留奥氏体转变为马氏体或贝氏体所致。 调质 5$’+#3*+, "+2 3*,3 &’%(’)"&$)’ &’%(’)*+, 工件淬火并高温回火的复合热处理工

艺。 固溶处理 1.-$&*.+ &)’"&%’+& 工件加热至适当温度并保温,使过剩相充分溶解,然后快

热处理标准

热处理相关标准汇总一、热处理基础GB/T 7232—1999 金属热处理工艺术语GB/T 8121-1987 热处理工艺材料名语术语GB/T 12603—1990 金属热处理工艺分类及代号 GB/T 13324—1991 热处理设备术语JB/T 8555-1997 热处理技术要求在零件图样上的表示方法JB/T 9208—1999 可控气氛分类及代号二、工艺方法GB/T 16923—1997 钢件的正火与退火GB/T 16924-1997 钢件的淬火与回火GB/T 18177—2000 钢件的气体渗氮GB/T 18683—2002 钢铁件激光表面淬火JB/T 3999-1999 钢件的渗碳与碳氮共渗淬火回火JB/T 4155—1999 气体氮碳共渗JB/T 4202—1999 钢的锻造余热淬火回火处理JB/T 4215—1996 渗硼JB/T 4218-1994 硼砂熔盐渗金属JB/T 6048-1992 盐浴热处理JB/T 6956—1993 离子渗氮JB/T 7500—1994 低温化学热处理工艺方法选择通则JB/T 7529—1994 可锻铸铁热处理JB/T 7711-1995 灰铸铁件热处理JB/T 7712—1995 高温合金热处理JB/T 8418—1996 粉末渗金属JB/T 8929—1999 深层渗碳JB/T 9197-1999 不锈钢和耐热钢热处理JB/T 9198-1999 盐浴硫氮碳共渗JB/T 9200—1999 钢铁件的火焰淬火回火处理JB/T 9201—1999 钢铁件的感应淬火回火处理JB/T 9207-1999 钢件在吸热式气氛中的热处理JB/T 9210-1999 真空热处理三、质量检验及评定GB/T 224—1987 钢的脱碳层深度测定法GB/T 225—1988 钢的淬透性末端淬火试验方法GB/T 226—1991 钢的低倍组织及缺陷酸蚀检验法GB/T 227-1991 工具钢淬透性试验方法GB/T 1979—2001 结构钢低倍组织缺陷评级图GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法GB/T 4462—1984 高速工具钢大块碳化物评级图GB/T 5617—1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α—相面积含量金相测定法GB/T 9450—1988 钢件渗碳淬火有效硬化层深度的测定和校核GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定. GB/T 9452—1988 热处理炉有效加热区测定方法GB/T 11354-1989 钢铁零件渗氮层深度测定和金相组织检验GB/T 13298-1991 金属显微组织检验方法GB/T 13299—1991 钢的显微组织评定方法GB/T 13302-1991 钢中石墨碳显微评定方法GB/T 13305—1991 奥氏体不锈钢中α—相面积含量金相测定法GB/T 13321—1991钢铁硬度锉刀检验方法GB/T 14979-1994 钢的共晶碳化物不均匀度评定法GB/T 15749-1995 定量金相手工测定方法JB/T 5069-1991 钢铁零件渗金属层金相检验方法JB/T 5074-1991 低、中碳钢球化体评级JB/T 6049-1992 热处理炉有效加热区的测定JB/T 6050—1992 钢铁热处理零件硬度检验通则JB/T 6051-1992 球墨铸铁热处理工艺及质量检验JB/T 6141 1-1992重载齿轮渗碳层球化处理后金相检验JB/T 6141 2-1992重载齿轮渗碳质量检验JB/T 6141 3—1992重载齿轮渗碳金相检验JB/T 6141 4-1992重载齿轮渗碳表面碳含量金相判别法JB/T 6954—1993 灰铸铁接触电阻加热淬火质量检验和评级JB/T 7709-1995 渗硼层显微组织、硬度及层深检测方法JB/T 7710—1995 薄层碳氮共渗或薄层渗碳钢件显微组织检测JB/T 7713—1995 高碳高合金钢制冷作模具显微组织检验JB/T 8420-1996 热作模具钢显微组织评级JB/T 8881-2001 滚动轴承零件渗碳热处理技术条件JB/T 9204—1999 钢件感应淬火金相检验JB/T 9205—1999 珠光体球墨铸铁零件感应淬火金相检验JB/T 9206—1999 钢铁热浸铝工艺及质量检验JB/T 9211-1999 中碳钢与中碳合金结构马氏体等级JB/T 10174-2000 钢铁零件强化喷丸的质量检验方法JB/T 10175—2000 热处理质量控制要求四、热处理工艺材料JB/T 4390-1999 高、中温热处理盐浴校正剂JB/T 4392—1999 有机物水溶性淬火介质性能测定方法JB/T 4393—1999 聚乙烯醇合成淬火剂JB/T 5072—1991热处理保护涂料一般技术要求JB/T 6955-1993 热处理常用淬火介质技术要求JB/T 7530—1994 热处理用氩气、氮气、氢气一般技术条件JB/T 7951—1999 淬火介质冷却性能试验方法JB/T 8419-1996 热处理工艺材料分类及代号JB/T 9199-1999 防渗涂料技术条件JB/T 9202—1999 热处理用盐JB/T 9203—1999 固体渗碳剂。

热处理术语

Intercritical hardening

亚共析钢件在Ac1~Ac3温度区奥氏体化后淬火冷却,获得马氏体和铁素体组织的淬火工艺。

冷处理

Subzero treatment

钢件淬火冷却到室温后继续在一段致冷设备或介质(-100℃以上)中冷却的处理工艺。

深冷处理

Cryogenic treatment

工件在250℃以下的回火。

高温回火

High temperature tempering

工件在500℃以上温度的回火。

自回火

Self tempering

利用局部或表层淬硬工件内部余热使淬硬部分回火。

回火脆性

Temper brittlement

淬火钢在一定温度区域回火和回火后缓慢冷却产生的脆性现象。

氢脆

金属凝固时,由液相同时析出、紧密相邻的两种或多钟不同的相构成的铸态组织。

共析组织

Eutectoid structure

固态金属自高温冷却时,从同一母相中同时析出、紧密相邻的两种或多钟不同的相构成的组织。

层片状组织

Lamellar- structure

两种或多钟薄层状交替重叠的共晶、共析组织以及其他组织。

ER49-1,ER55-B2L,ER55-C1

用于焊接碳钢和低合金钢,GB/T8110-1995

EF

碳钢用药芯焊丝

EF12-4332,EF03-5042

GB/T10045-1988

RZ

铸铁用实心焊丝

RZC-1,RZCH,RZCQ-2

GB/T10044-1988

5.有色金属及其他焊丝牌号

HS

堆焊硬质合金焊丝

露点

Dew point

气氛中水蒸汽开始凝结的温度。气氛中水气愈多,露点愈高。靠控制气氛露点(水分)可达到控制碳势目的。

热处理英语缩写

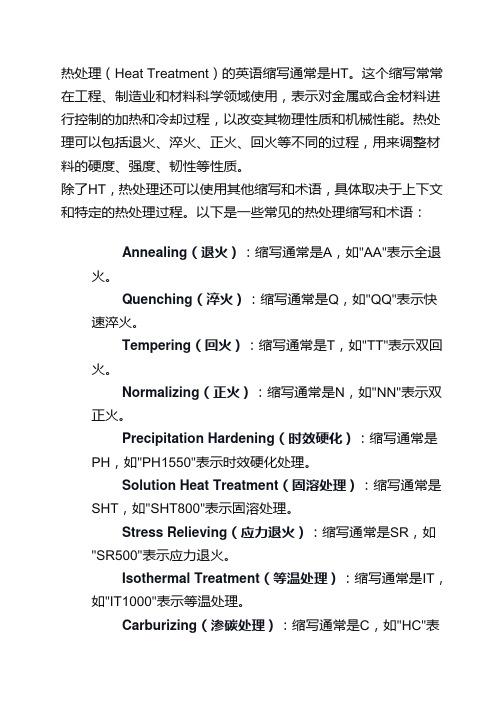

热处理(Heat Treatment)的英语缩写通常是HT。

这个缩写常常在工程、制造业和材料科学领域使用,表示对金属或合金材料进行控制的加热和冷却过程,以改变其物理性质和机械性能。

热处理可以包括退火、淬火、正火、回火等不同的过程,用来调整材料的硬度、强度、韧性等性质。

除了HT,热处理还可以使用其他缩写和术语,具体取决于上下文和特定的热处理过程。

以下是一些常见的热处理缩写和术语:Annealing(退火):缩写通常是A,如"AA"表示全退火。

Quenching(淬火):缩写通常是Q,如"QQ"表示快速淬火。

Tempering(回火):缩写通常是T,如"TT"表示双回火。

Normalizing(正火):缩写通常是N,如"NN"表示双正火。

Precipitation Hardening(时效硬化):缩写通常是PH,如"PH1550"表示时效硬化处理。

Solution Heat Treatment(固溶处理):缩写通常是SHT,如"SHT800"表示固溶处理。

Stress Relieving(应力退火):缩写通常是SR,如"SR500"表示应力退火。

Isothermal Treatment(等温处理):缩写通常是IT,如"IT1000"表示等温处理。

Carburizing(渗碳处理):缩写通常是C,如"HC"表示渗碳处理。

Nitriding(氮化处理):缩写通常是N,如"HN"表示氮化处理。

这些缩写和术语可根据不同的行业和材料来使用,以描述特定的热处理过程。

在特定的热处理规范或标准中,可能会使用不同的缩写,因此需要根据上下文来理解其含义。

热处理术语和定义

热处理术语和定义热处理:为改善金属的质量在此金属的熔点温度下,对其进行加热和冷却等一系列的操作,如退火,渗碳,淬火,回火,烧蓝等都是热处理。

1.正火: 是指在钢的变态点(AC3,ACM)以上的适当的温度下给钢持续加温后,在静态大气中进行冷却,使钢的性质处于标准状态.2.退火: (1)软化退火,是指在钢的变态点(AC3,ACM)适当的温度下逐渐持续加温后,再进行适当的冷却,一般用于调整结晶组织和软化.(2)矫正退火:给金属持续加温后,在逐渐冷却,通过这种方法可以达到除去内部残存的应力目的.(3)磁性退火(磁性):为提高软磁性材料的磁特性如(电磁开关,马达)等,用适当的温度给材料加热后在用适当的冷却速度将其冷却,用此方法可将材料内的结晶粒变大以至除去应力,称为磁性退火3.渗碳: 目的是给钢的表面渗入碳元素,只给表面增加碳元素所以要用渗碳剂,将温度加到变态点,(A1)以上持续一定时间后,将其冷却,被称为渗碳,根据渗碳剂,的不同渗碳可分为四种.(1)瓦斯渗碳:将渗碳性瓦斯送入被密封的热处理炉里,在此内部对被处理物进行加热渗碳处理,一般用于比较深的渗碳处理(0.1-0.6mm)左右.(2)瓦斯渗碳氮化:渗碳性瓦斯里参加入NH3(氨气)后给钢的表面同时渗入碳元素和氮元素,之后通过热处理可只将钢的表面变硬,以次方法比瓦斯渗碳造成的变形程度小,而且处理后的一般钢的硬度可达到合金钢的程度(HV800)左右.(3)固体渗碳:是以木炭为主,并和加入催化剂的渗碳剂与被处理物一起防入容器里,加热渗碳的方法,可用于渗碳深度0.3以上的处理.(4)液体渗碳:是以氰化物为主,用适当的温度将其加热制造出监浴,将被处理物放入其中进行渗碳的方法一般渗碳深度0.3mm的比较浅的时候用.4.淬火: (1)高频加热:利用高频电流的感应特性将钢的表面一瞬间加热到淬火的温度的方法.(2)火焰加热:利用瓦斯或乙炔火焰将钢的表面或局部温度一瞬间加热到淬火温度的方法.(3)无氧化加热:利用非活性瓦斯或还原性瓦斯以及其它方法,在防止金属氧化的状态下将温度加热到淬火温度的放法.(4)真空加热:将被加工材料放置大气压以下的减压空气中或非活性瓦斯中对其进行处理,利用本方法可加工变形量少的高质量的产品.5.激光加热: 利用激光束照射钢的表面将钢的表面一瞬间加热到淬火温度的方法,利用本方法可加工变形量少的高耐磨性的产品.6.冷却方法: (1)水冷:水是冷却能力最大的冷却剂,但是由于出现的水蒸气膜的影响容易产生烫斑,硬度不足,(2)油冷:一般经过60-80°的温度处理,冷却能力很大但是容易发生淬火变形,为减少变形可使用100-150°热油,(3)气冷:是冷却能力最小的冷却剂,常用电扇等工具来提高冷却速度,(4)瓦斯冷却:和气冷相同方式进行冷却,一般常使用氮气(N2)氩气(Ar)氦气(H e)氢气(H2)等气体;从价格,冷却能力,安全各方面来讲一般氮气最实用.(5)热浴冷却:用保持在适当的温度下的热浴(融化金属,油)等进行冷却,用此热浴将材料快速冷却.过一定时间后在用气冷进行冷却.7.回火:为防止淬火时所造成的内部结构的变态和析出的进展,以得到接近与所需结构和特性的材料,用AC1或A1变态点以下的适当的温度持续加温以后再用适当的冷却速度进行冷却,200°以下的温度被称为低温回火,为提高材料的韧性而使用400-680°的温度的回火被称为高温回火.。

热处理基本术语

日常使用

• 热处理基本术语 • 热处理: • 将固态金属或合金采用适当的方式进行加热、保温和冷却, 以获得所需要的组织结构与性能的工艺。 • 淬火: • 将钢件加热到Ac3(或Acm)以上30~50℃,保温适当的 时间后以适当速度冷却获得马氏体和(或)贝氏体组织的 热处理工艺。 • 退火: • 将金属或合金加热到适当温度,保温一定时间,然后缓慢 冷却得到接近平衡组织的一种热处理工艺。目的在于消除 钢材经过热加工(铸造、锻造、焊接)所引起的某些缺陷, 或为以后的加工准备好条件。

• 表面淬火: • 以适当的方法将工件表面层加热,使之奥 氏体化,然Байду номын сангаас快速冷却,转变为马氏体组 织,中心仍保持原始组织,从而使工件具 有表面硬中心韧的性能。主要加热方式有: 高频和中频。

• 调质: • 钢件淬火及高温回火的复合热处理工艺。目的是获得综合 机械性能。 • 渗碳: • 为了增加钢件表层的含碳量和一定的碳浓度梯度,将钢件 在富碳介质中加热并保温使碳原子渗入表层的化学热处理 工艺。目的是表层得到高硬度,高耐磨性,提高疲劳强度, 心部高韧性。 • 氮化: • 在一定温度下(一般在Ac1温度以下)使活性氮原子渗入 工件表面的化学热处理工艺。目的是表层得到高硬度,高 耐磨性,提高疲劳强度,抗腐蚀性能,心部高韧性。

• 去应力退火: • 为了去除由于塑性变形、加工、焊接等而造成的 以及铸件内存在的残余应力而进行的退火。 • 回火: • 钢件淬硬后,再加热到Ac1点以下的某一温度, 保温一定时间,然后冷却到室温的热处理工艺。 目的是消除应力,稳定组织,调整性能。 • 正火: • 把钢加热到Ac3(或Acm)以上30~50℃,维持足够 保温时间,使奥氏体均匀化,然后在静止的空气 中冷却下来,获得细珠光体组织的一种工艺方法。

热处理简介

先做人 后做事 品质改变世界

11

钢的正火

正火是指将亚共折钢加热到Ac3+(30—50℃),共析钢加热到Ac1+(30—50℃) ,过共析钢加热到Accm+(30—50℃)保温后空冷的热处理工艺。

调整硬度,便于切削加工 消除残余内应,防止开裂

细化晶粒 消除网状

正火工艺比较简便,有利于采用锻造余热正火,可节省能源和 缩短生产周期。

热处理简介

上海三一精机有限公司 2011.6

先做人 后做事 品质改变世界

1

前言 一、概述

二、钢在加热过程中转变

目

三、钢在冷却过程中转变

录

四、钢的退火与正火

五、钢的淬火与回火

六、钢的表面热处理 七、钢的热处理实例

先做人 后做事 品质改变世界

目录

2

前言

前言

热处理是指将钢在固态下加热、保温和冷却,以改变钢的组织结构, 从而获得所需要性能的一种工艺。热处理是一种重要的加工工艺,在 机械制造业已被广泛应用。

466.0

38.50

224.0

169.5

合格

940℃

375.0

463.0

39.15

201.0

165.5

合格

注:1)船级社标准:ReH≥315,440≤Rm≤570,A≥22%,-40 ℃纵向冲击值31J。

先做人 后做事 品质改变世界

16

原始组织

正火1小时

偏析带; 条带打散; 组织改善

正火8小时

先做人 后做事 品质改变世界

时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上, 便其缓缓地发生形,从而使残余应力消除或减少。

一般机械零件热处理质量检验规程

一般机械零件热处理质量检验规程1. 引言机械零件热处理是一种常用的工艺方法,用于改善金属材料的力学性能和耐磨性。

为了确保热处理质量的稳定和可靠性,需要制定相应的检验规程,以保证机械零件的质量满足设计和使用要求。

2. 术语和定义2.1 热处理:通过加热和冷却操作改变材料的组织结构和性能的过程。

2.2 一般机械零件:制造和使用中广泛应用的各类机械零件, 如轴、齿轮等。

2.3 质量检验:通过一系列测试和测量活动来评估零件是否满足设计和使用要求。

3. 检验设备和工具3.1 金相显微镜:用于对热处理后的零件进行显微组织检查。

3.2 硬度计:测量零件硬度,如洛氏硬度计、布氏硬度计等。

3.3 液氮罐:用于快速冷却试样。

3.4 金相样品制备设备:砂轮机、抛光机等。

4. 检验项目及要求4.1 组织结构检验4.1.1 打样检查:对热处理前后的试样进行显微组织观察,并与标准规定的组织相对照,确保结构转变正确。

4.1.2 应力检查:对热处理后的试样进行应力检查,确保零件无明显应力集中区域。

4.1.3 晶粒度测定:测定零件的晶粒度,确保晶粒细小均匀。

4.2 硬度检验4.2.1 硬度测量:根据设计要求测量零件的硬度,确保硬度值在允许范围内。

4.2.2 硬化层测量:对表面淬火的零件进行硬化层测量,确保硬化层的深度满足要求。

4.3 其他检验项目4.3.1 脆性检验:对零件进行脆性检验,确保零件无明显的脆性区域。

4.3.2 化学成分检验:对金属材料进行化学成分检验,确保材料符合标准。

4.3.3 残余应力检验:对零件进行残余应力检测,确保应力值在允许范围内。

4.3.4 焊接质量检验:对焊接零件进行质量检验,确保焊缝牢固、无裂纹。

5. 检验细则5.1 检验前准备:根据检验项目的要求,准备好相应的设备和工具。

5.2 试样制备:根据需要制备试样,确保试样符合要求。

5.3 检验步骤:按照规程执行相应的检验项目,注意记录测试结果和观察现象。

热处理术语详解

冷却条件109工件在这些条件下冷却例如冷却介质的类型和温度相对运动循环等 冷却时间107冷却曲线上两个规定温度之间的时间间隔这些温度应是精确给定的 冷却105工件的温度降低可以一步或多步冷却注:冷却介质,例如炉子空气油水在这些冷却介质冷却剂中冷却参见134 淬火词条冷却速度111它说明冷却中温度变化与时间的关系可分为 一定温度时的瞬时冷却速度 一定温度间隔中的平均冷却速度 临界的冷却速度113是相当于临界冷却曲线的冷却速度 冷却曲线106 冷却过程的图形表示 冷却过程108温度与工件从开始冷却至热处理步骤完毕的规定时间点的关系 临界冷却过程112在比较温和的冷却条件下达到完全转变在避免不希望的组织时的冷却过程 冷却能力88冷却剂的能力实现冷却过程的冷却剂的能力冷却能力可用必须是准确定义的特性值冷却程度来表示 冷却规程冷却程序110 应实施的冷却过程 淬火134是热处理步骤此时工件在静止空气中以很大速度冷却建议精确给定淬火条件例如在气流中淬火在水中淬火水淬火分级淬火 如果将预热工件通过散热到冷的工件范围中实现淬火就叫自淬火 断断续续的淬火139在引起迅速冷却的冷却剂中的淬火在工件完全吸收冷却温度之前中断冷却过程 这个概念不得与分级淬火混淆 分级淬火136通过停留在合适符合目的的温度的冷却剂中中止冷却过程的淬火淬火温度127指淬火的温度如果由奥氏体等温淬火的温度淬火那么在德国也使用淬火温度这一概念渗铝4是热化学处理使工件表面层浓缩铝退火116是一种热处理通常是在淬火硬化后或其他热处理后进行的一种热处理以便达到一定所希望的特性值,它由一次或多次加热到规定的温度Ac1 保持这一温度接着按目的冷却一般来说回火会降低硬度但在某些情况中会增大硬度回火回火脆性61一定淬火过的和回火过的钢在一定温度范围中回火时在停留或慢慢冷却过程中可能由于温度范围而产生脆性应区分不可逆的回火脆性它是在约300 范围的热处理时停留或者类似时间温度关系时在一定钢上出现的回火脆性可逆的回火脆性是在约450 ~500 温度时在一定调质钢上出现的回火脆性这种回火脆性表现为缺口冲击功/温度曲线的脆性转变温度的升高可通过加热到550 以上和接着迅速冷却来消除这种回火脆性加热预热146工件表面加热预热到规定的温度吸热的炉内气氛5用可调节的碳水平产生吸热的炉内气氛在对工件表面做相应热处理时减少或增加或维持碳含量放热的炉内气氛6炉内产生放热的气氛调节这种炉内气氛使工件在热处理时不氧化可硬化性15在规定的材料中通过在理想条件下的淬火以达到最高的硬度渗碳17在奥氏体状态时对工件进行化学热处理使固液体奥氏体中的碳达到工件的表层渗碳的工件接着硬化直接或在再加热后注建议规定渗碳的介质例如在气体中的气体渗碳在粉末中的粉末渗碳在等离子体中的等离子渗碳多级渗碳19在两个步骤或多个接着的步骤中用不同的碳水平的渗碳 渗碳深度90是从表面到浓缩碳层的垂直距离必须精确规定这个限度,例如整个渗碳深度的限度相当于碳含量的限度这个碳含量不再与母材的碳含量有区别 时效硬化50由溶剂处理和人工时效组成的热处理 时效硬化作用49铁材料通过一个阶段或几个阶段从过饱和固态液中的离析来提高硬度 人工时效40是一种热处理为了获得一定特性所希望的值将溶液处理的工件进行的热处理工件经一次或多次加热到规定温度保留在这个温度上并接着按目的进行冷却 奥氏体形变热处理7铁材料的化学热处理此时在亚稳定的奥氏体转变成马氏体和/或贝氏体之前出现塑性变形 奥氏体8是一种热处理步骤在其过程中工件加热到一定温度此时母体奥氏体化如果铁氧体未完全成奥氏体就叫未完全奥氏体化 奥氏体化温度125工件在奥氏体化时的最高温度 贝氏体化等温转变成贝氏体阶段137为使奥氏体部分或全部转变成贝氏体所进行的热处理这种热处理由奥氏体化和接着以不形成铁氧体和珠光体的速度分级骤冷到Ms 以上的温度并保持这种温度接着特殊规定冷却到室温α+γ 区的处理部分奥氏体化128亚共析钢低碳钢的热处理它包括加热和保持在Ac1 和Ac3 之间的温度接着按目的冷却以符合所希望的特性 光亮退火99在介质溶剂中退火以获得金属光泽的外表也就是避免工件表面氧化 发蓝11在合适的温度时在被氧化的溶剂介质中进行热处理使工件整个抛光的表面产生有薄薄 的蓝色氧化层 虚拟渗碳模拟渗碳18在模拟渗碳的时间/温度顺序的条件下对工件进行的处理但不用渗碳剂这种热处理能估计在渗碳时时间/温度顺序对冶金的影响虚拟渗氮模拟渗氮80在模拟渗氮的时间/温度顺序的条件下对工件进行的处理但不用渗氮剂这种处理能估计时间/温度顺序对冶金的影响渗硼12是一种使工件表面层浓缩硼的化学热处理目的是使工件形成硼层注:建议规定渗硼用的介质用粉末加硼叫粉末渗硼用硼膏叫膏渗硼等发蓝处理14在适合温度时在氧化剂中进行的热处理使工件的整个抛光表面形成深色的氧化层渗碳16Ac1 以上对工件进行热化学处理使工作表面层浓缩有碳和氮按此这两种元素处于奥氏固液体中这种处理通常直接在淬火后实施以便获得淬硬注:建议规定碳化的介质用气体就叫气体渗碳用盐浴就叫盐浴渗碳等等镀铬26工件的热处理使工件表面层浓缩铬低碳钢时在表层几乎是一层纯络高碳钢时形成碳化铬层脱氧通过退火脱氧38去除工件中氧的热处理而不改变组织这种处理主要是在电解涂层后酸洗后或焊接后进行残余奥氏体的不稳定39在退火时出现的现象原因是在一定温度范围中残余奥氏体转变成马氏体在马氏体中它不会改变原有硬度扩散处理扩散45是一种热处理或热处理步骤以便使首先扩散渗透到接近表层的元素通过扩散向里面分解,例如在渗碳后渗硼后渗氮后扩散退火67在很高温度时并保持最够长的时间的退火由于熔析造成局部化学成分不同通过扩散使之减少扩散层29在化学热处理时形成的表面层在表面层中扩散到固溶体中的元素有时部分作为离析这些元素的含量连续降低到母材相应的含量在扩散中的离析可能是氮化物碳化物等扩散锌粉镀锌117工件的化学热处理使工件表面层浓缩锌 直接淬火135直接在化学热处理后淬火热加工 直接硬化 56工件用直接淬火硬化通常这种处理是在渗碳后有时在冷却到工件硬化最合适的温度后 双重淬火57也是双次淬火此时通常用不同温度淬火在渗碳的工件时第一次硬化可以是直接硬化第二次硬化是由较低温度来完成 淬透53在淬火时淬火深度硬化深度至少等于工件表层与内心的间距 直径等值的44圆材的直径d 长度3a 在相同材料和相同冷却速度时在其内心获得同所观察工件在其最慢冷却部位上一样的冷却速度等值的直径与标准的热处理直径不是完全相同的参见EN 10083 第1 和第2 部分注:如果在德国等值的直径是以其他条件为依据的话就必须精确给定这个条件 热透147在工件表面加热到规定的温度后一直加热到整个横截面中达到这种温度为止 简单淬火51在先前渗碳和冷却到室温后的一次性淬火如果在渗碳后是等温转变就叫等温转变后的淬火 造型62变形的碳化物颗粒例如碳化物层变成稳定的锥形 淬火86从工件的表面淬火淬火通常用淬火深度来标记 淬火层30硬化的表面层其厚度通常用淬火深度来规定 淬火深度93是从工件表面到硬化层厚度的垂直间距这个界限可用协商确定的组织状态或硬度值来表明特征:表面层淬火后的淬火深度94表面层淬火工件的表面和其最小为维氏硬度HV1 80%表面层之间的垂直间距参见EU116此外EU 116 规定为了测定这种淬火深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N之间也可用洛氏N 和T 方法作为硬度的极限值表面硬化处理141渗碳或非晶金刚石化渗氮和接着的硬化处理表面硬化深度91表面硬化处理的工件表面和其维氏硬度HV1=550 层之间的垂直距离参见EU 105,此外EU 还规定为测量这种表面硬化深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N 之间也可用洛氏N 和T 方法作为硬度的极限值脱碳36化学热处理目的是减小工件表面层的含碳量除碳35除碳是减少工件表面层的碳含量,这可以是部分脱碳或者近似全部脱碳这两种脱碳方式叫总脱碳脱碳层厚度92是工件表面至脱碳层之间称为相界的垂直距离这个相界分别按脱碳方式的不同而不同见脱碳可用组织状态硬度值母材的碳含量或其他的碳含量来表明再退火115冷压加工的工件的热处理至少部分恢复冷压加工之前所具有的机械和物理特性而不会重新改变组织,处理温度在再结晶退火的温度以下加热148工件整个横截面加热到规定的温度也就是说预热或热透火焰淬火149见表面层淬火54退火98是热处理以加热到规定温度保留这种温度和冷却的方式使工件的状态在室温时接近平衡状态,因为这种定义是很普通的所以建议要准确说明退火的目的见概念2.63.67 和99退火到球状碳化物63退火的目的是碳化物造型通常包括较长时间保持在Ac1 温度上有时在这个温度上下来回摆动注:在德国将退火到球状碳化物后的状态称为GKZ 规定这种退火之前的起始状态是比较合适的 石墨化65为了沉淀作为石墨的碳的热处理它用于铸铁和过共析钢 石墨化64 沉淀作为石墨的碳 粗晶粒退火66在显著高于Ac3 的温度以及足够长时间保持这种温度的热处理以便获得粗晶粒 保持72是时间/温度顺序的一部分在此时恒定保持温度,此时必须规定是否是指炉的温度工件表面的温度工件整个横截面的温度或工件某一规定点的温度 可淬性可硬化性133钢转变成马氏体和/或贝氏体的能力,在规定的淬火条件下可淬性常常用淬火过程与到淬火工件的淬火表面的距离来表示例如用顶端淬火试验中的淬火过程曲线来表示 淬火55是在通过许多或少数奥氏体完全转变成马氏体或有时转变成贝氏体使硬度增加的条件下的奥氏体化和冷却的热处理 硬化52铁材料在奥氏体完全或部分转变成马氏体和有时转变成贝氏体的条件下奥氏体化和冷却后硬度增加 注:在德国分为淬火和淬透 限制在局部的淬火48 淬火限制在工件的部分范围 脉冲淬火46使用脉冲加热的淬火一般是通过自淬火来完成 脉冲加热69大多是通过短时反复的能量脉冲限制在局部的加热作为能源的有电容放电激光射线电子射线 感应淬火47 见表面层淬火54活性碳C活性1是观测状态中碳的蒸汽压例如一定碳浓度的奥氏体中与纯碳石墨蒸汽压之比碳水平87纯铁试样的外表面层含碳量它在规定用的渗碳介质的条件下处于平衡碳的转化系数C转化系数27与碳水平外表面层含碳量之间的差有关的按各时间和面积单位从渗碳介质渗透到工件表面的碳数量碳的进程21含碳量与距工件表面距离的关系注:在德国用图来表明碳进程曲线溶液处理76通过热处理使离析成分成为并保持为固溶体马氏体时效硬化74钢的时效硬化例如马氏体时效硬化的钢此时溶液处理成很软的含碳很少的马氏体接着通过人工时效达到所希望的机械特性介质溶剂75在热处理时处理工件的材料物质介质可以是固体液体或气体形式的主要影响是其热技术剂的加热和冷却和化学特性氧化剂脱碳剂气体介质常常作为气氛注:在德国化学热处理所用的介质也常称为施主剂施主介质渗氮79通过化学处理使工件表面层形成浓缩氮层,在主要添加成分是氧的介质中进行这种处理就叫氧化注:建议规定氮化介质例如在气体中就叫气体渗氮在等离子体中就叫等离子渗氮多级渗氮81至少一次改变渗氮条件温度和/或气体成分以减小化合层的厚度渗氮深度95表面至深集氮层相界的垂直距离这个相界必须精确规定注:如果用硬度来规定这个相界就用它作为渗氮深度见EU 108硝化渗碳78经化学热处理使工件的表层在形成化合层下面浓缩氮和碳化合层下面主要是浓缩了氮的扩散层注:建议规定硝化渗氮用的介质以及方法例如用盐浴硝化渗氮在气体中就叫气体硝化渗氮在等离子中就叫等离子硝化渗氮 正火82在奥氏体化后接着用静止空气冷却的热处理 内部氧化84因为氢的扩散在距工件表面的多个或少数几个大的间距中的氧化物离析 注在德国对于渗碳可能出现的内部氧化常常使用边缘氧化概念 铅浴淬火处理85线材和带材的热处理由奥氏体化和接着合适的冷却组成通过这种处理使以后拉拔和冷轧加工时有最有利的组织 就实施而言分为连续式铅浴淬火如果成卷或盘的线材带材在展开状态中的话 浸入式铅浴淬火如果成卷或盘的线材带材不是在展开状态中的话 就冷却剂而言分为空气铅淬火铅槽淬火盐浴铅淬火流态床铅淬火 珠光体化等温转变成珠光体的转变温度区103退火由奥氏体化和接着冷却到珠光体转变区的温度并保持这种温度组成奥氏体全部转变成铁氧体/珠光体或转变成渗碳体/珠光体 表面层淬火54限制在表面层奥氏体化的淬火注用加热方式来表示是合适的如火焰淬火感应淬火电子射线淬火激光射线淬火 再结晶退火97热处理的目的是通过晶粒形成和生长又不产生相转变在冷轧成型的工件中实现新生晶粒 盐浴渗碳33 见渗碳16 二次硬化58通过对淬火的工件一次或多次退火来增加硬度,这种硬度增加是由于离析和由残余奥氏体形成马氏体或贝氏体的结果残余奥氏体在退火过程中分解或不稳定然后在冷却时发生转变 自淬火10 见淬火134 自退火9在淬火过程中马氏体自发的退火 硅化渗硅118化学热处理以达到工件的表面层浓缩硅消除应力退火114是加热保持在足够高的温度接着按目的冷却的热处理以进一步消除内部应力而组织没有大的改变稳定化退火143为了离析成细微结构成分的退火例如在约850 时在稳定奥氏体钢中的碳化物离析或形成稳定化处理119为了在时间进程中工件有中希望的形状尺寸和组织改变而进行的热处理,一般来说这种热处理可避免以后产生的变化残余奥氏体的稳定化处理120残余奥氏体的损耗中或性能降低中出现一种现象在冷却剂低于室温以下温度的过程中转变成贝氏体,淬火后在较低温度时或长时保持在室温时的退火能出现稳定性顶端淬火试验71在标准试验时钢试样奥氏体化和用水射在其顶端表面进行淬火从顶端淬火的表面开始的淬火过程表明钢的可淬性EU 23硫硝基渗碳121在硝基渗碳同时有意将硫扩散到化合层中可锻化73白铸铁的热处理或通过脱碳或通过石墨化得到可锻铸铁注在德国在脱碳气氛中处理的可锻铸铁叫作白心可锻铸铁在中性气氛中处理并通过石墨化形成的可锻铸铁叫作黑心可锻铸铁化学热处理131在合适的介质中进行热处理通过与介质的物质交换达到改变母材的化学成分的目的机械热处理132在成形处理时在规定的温度范围中实施最终成形达到材料状态和规定的材料特性而这些仅用热处理是不可能实现的而且是不可重复的低温处理低温冷冻129在淬火后进行的处理使残余奥氏体进一步转变成马氏体它由冷却和保持到低于室温的温 度组成 过热和超时123加热到很高的温度过热和保持很长时间超时以致出现晶粒粗化晶粒粗化可通过合适的热处理或通过热加工返回在一定钢时没有转变性能的只能通过热加工返回 过渗碳122渗碳后外表层的含碳量超过规定值 正火的成形处理60加工成形方法此时在规定的温度范围内进行最后成形并达到正火后一样的材料状态以致所规定的机械特性与正火的机械特性相一致 变形珠光体化70是钢的化学热处理在由奥氏体转变成珠光体的过程中对钢实施塑性变形 再结晶3由加热到稍高于Ac3 的温度在过共析钢时加热到Ac1 以上的温度并且无需长时保持这种温度并接着按目的冷却组成的热处理使钢的晶粒变小有时使钢的晶粒有一样大小 转变温度转变点126在这种温度时材料发生相转变如果在一定时间间隔中完成转变就是转变开始或结束时的温度 渗钒140是使工件在形成钒碳层时在表面层浓缩钒的化学热处理 化合层28在化学热处理时直接在表面上产生一化合物层该化合物层由一种或几种化学化合物组成和由母材扩散的元素及一定元素形成的例如含碳量很高的钢的氮化物层渗氮后形成的层硼化物层渗硼后形成的层碳化铬层渗铬后形成的层 燃烧13通过开始熔化晶界组织和特性发生不可逆的转变 调质处理144在很高温度时淬火和退火使机械特性有所希望的组合特别是有很高的韧性和延性时效145调质处理后的材料状态这种材料状态的特点是工件的横截面上有决定性的特性值停留时间59工件从进炉一直到取出的时间间隔翘曲变形由于热处理引起的37由于热处理工件的尺寸和形状相对于原始状态发生了变化预热89加热和接着停留在一种或几种低于给定的最高温度的温度上热浴淬火138热处理由奥氏体化接着以避免形成铁氧体珠光体或贝氏体的速度分级淬火到贴近Ms以上的温度并足够长时停留在这个温度上使横截面上的温度平衡但不得过长以免形成贝氏体接着通常在空气中冷却几乎与此同时在横截面上出现马氏体形成加热时间22加热过程的两个规定点之间的时间间隔始终应给定是何种温度热处理130是热处理各步骤的结果在其过程中工件全部或部分按照时间/温度顺序改变其特性和/或组织需要时在处理时可变化材料的化学成分见化学热处理131热处理裂纹124由加热或冷却直接或延缓的作用而引起的裂纹通常还补充说明裂纹形成的条件例如热裂纹淬火裂纹热处理步骤83热处理过程中的各个步骤注在德国对此也用工作过程或处理步骤这个概念加热20提高工件的温度注1 可以在一个步骤或几个步骤中来提高这种温度注2 在德国分为预热热透和加热加热速度25加热中与时间有关的温度变化分为在给定温度时的瞬时加热速度 在给定的温度间距中的平均加热速度 加热曲线21 用图表示加热过程 加热过程23工件从加热开始到加热结束某一点中的温度与时间的关系 加热规则加热程序24 规定的加热过程 软化退火2将材料的硬度降低到规定值的热处理 再渗碳96为重新制造工件以前处理的脱碳表面层的碳含量 时间/温度顺序34热处理中温度与时间的关系在半对数时间/温度坐标系统中的曲线它描述了奥氏体转变的开始和结束的等温线一般来说还附加绘上一条曲线它相当于50%转变的点此外它们还包括转变的组织及其硬度的数据说明注在德国通常是没有50%转变曲线的数据说明在半对数时间/温度坐标系统中的曲线簇它描述奥氏体等温转变开始和结束的等温线,必要时还绘出相当于50%转变点的曲线此外还包括组织转变及其含量的数据说明每一条冷却曲线还给出了在室温下测出的组织硬度 注1 同样ZTU 图可给出给定的冷却时间 注2 在德国通常是没有50%转变曲线的数据说明 无相应的德文名称41整个或部分马氏体组织在一般低于200 的温度时的退火由于碳化物开始离析而导致内应力的降低但此时硬度没有很大的降低 无相应的德文名称68奥氏体钢使用的热处理由加热到很高温度和接着足够快地冷却到室温组成以获得均匀的 奥氏体的组织 无相应的德文名称77为使工件中的温度从规定温度达到规定点中的力求的温度值所必需的时间 无相应的德文名称100在Ac3 以上的温度时退火无相应的德文名称101见软化退火2无相应的德文名称102在Ac1 和Ac3 之间的温度时的退火无相应的德文名称104在贴近Ac1 以下温度时的退火无相应的德文名称142很大直径或横截面的钢棒通过一定的热处理可达到规定的特性老化A201材料特性变化的现象在室温时或接近室温时间隙结构的元素移动造成的先共析的离析A196在共析之前奥氏体离解时形成的成分在亚共析钢时先共析成分是铁氧体在过共析钢时先共析成分是碳化物奥氏体固溶体A158铁中一种或几种元素的固溶体贝氏体A161亚稳的组织成分是在形成珠光体和马氏体温度范围之间的温度间隔中奥氏体转变时所形成的,它由碳过饱和的铁氧体组成此时一部分碳以固体碳离析出来分为上述温度间隔以上范围中和以下范围中的贝氏体碳化物A163相应近似式Fe2,4C 的铁的碳化物临界直径A168足够长度3d 圆钢的直径d 在定义条件下淬火后其晶核50%是马氏体α铁A172纯铁在911 以下时的稳定状态其晶体结构是体心立方体的768 以下是铁磁性的居里点γ铁A173纯铁在911 ~1392 之间的稳定状态其晶体结构是面心立方体的它是顺磁性的δ铁A174纯铁在1392 和熔化点之间的稳定状态其晶体结构同铁是一样是体心立方体的它是顺磁性的铁素体A175铁或铁中一种或几种元素的固溶体。

热处理术语

采用本欧洲标准 比利时 丹麦 德国 芬兰 法国 希腊 爱尔兰 冰岛 意大利 卢森堡 荷兰 挪威

奥地利 葡萄牙 瑞典 瑞士 西班牙和英国 注 本欧洲标准包括了参照各文字版本定义的不同解释以及说明 因为各国专业术语有不同

A178 晶核

A179

无相应德文名称

A180 麦克奎德-爱恩晶粒度

A181 晶粒度

A182 晶粒生长

A183 过共析钢

A184 亚共析钢

A185 金属间的化合

A186 转变范围

A187 晶粒界

A188 莱氏体

A189 马氏体

A190

无对应德文名称

A191 亚稳的

A192 相

2 引用标准 本欧洲标准包括了引自其他出版物的规定 这些所引用的标准在正文的相关处作了注明 下

面列出的是所引用的标准名称 固定不变的引用时是这些出版物的最后修改或加工版 未注明日 期的是这些出版物的最近版

EU 23-71 钢的淬透性试验和正面淬火试验 EU 103-71 钢的铁氧体或奥式体粒度的显微测定 EU 104-70 非合金钢和合金钢脱碳深度的测定 EU 105-71 渗碳深度的测定 EU 114-72 奥氏体不锈钢耐受晶粒间的腐蚀的测定 在硫酸-硫酸铜溶液中的腐蚀性试验

12 渗硼 14 发蓝处理 16 渗碳化 18 虚拟渗碳 20 加热 22 加热时间 24 加热规则 加热程序 26 镀铬 28 化合层 30 淬火层 32 回火图表 34 时间/温度曲线 36 除碳 38 脱氢 40 人工时效 42 等温转变时间/温度转变图 44 等效直径 46 脉冲淬火 48 局部淬火 50 时效硬化 52 硬化 54 表面层淬火 56 直接硬化 58 二次硬化 60 正火形成处理 62 造型 64 石墨化 66 粗晶粒退火 68 无对应德文名称 70 变形珠光体化 72 保持 或停留 74 马氏体时效硬化 76 溶液处理 78 硝化渗碳 80 虚拟渗氮 82 正火 84 内部氧化

热处理术语

Grain size number

由美国材料试验协会(ASTM)制定,被世界各国采用的一种表达晶粒大小的编号。晶粒度等级N与放大100倍视野上每平方英寸内的晶粒度n之间的关系为n=2N-1。实际检验时,一般采用把放大100倍的组织与标准晶粒度等级图片相比较来判定。

共晶组织

Eutectic-structure

淬透性

Hardenability

以在规定条件下淬火所能达到的硬度分布表征的材料特性。

淬硬性

Hardening capacity

以钢在理想条件下所能达到的最高硬度表征的材料特性。

奥氏体化

Austenitizing

将钢铁加热至Ac3或Ac1以上,使原始组织全部或部分转变为奥氏体的工艺。

退火

Annealing

可控气氛热处理

Heat treatmen in-controlled atmosphere

为达到无氧化、无脱碳、按要求增碳的目的,在成分可以控制的炉气中进行加热和冷却的热处理工艺。

真空热处理

Vacuum heat treatment

在一定真空度的加热炉中,可实现工件无氧化的热处理工艺。

离子热处理

Ion heat treatment

钢件淬火后继续在液氮(-196℃)或其蒸汽中冷却的工艺。

有效淬硬深度

Effective hardening depth

从淬硬的工件表面量至规定硬度值(550HV)的垂直距离。

回火

Tempering

钢铁件淬硬后加热到Ac1以下某一温度保持,然后冷却到室温的热处理工艺。

低温回火

Low temperature tempering

ER49-1,ER55-B2L,ER55-C1

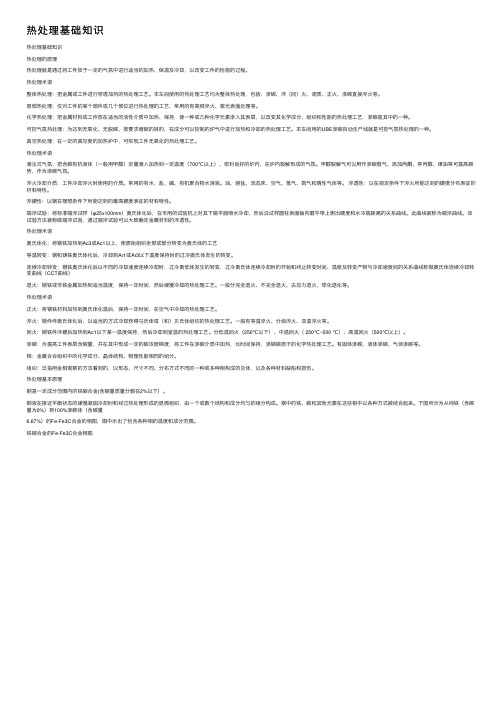

热处理基础知识

热处理基础知识热处理基础知识热处理的原理热处理就是通过将⼯件放于⼀定的⽓氛中进⾏适当的加热、保温及冷却,以改变⼯件的性能的过程。

热处理术语整体热处理:把⾦属或⼯件进⾏穿透加热的热处理⼯艺。

本车间使⽤的热处理⼯艺均为整体热处理,包括:渗碳、淬(回)⽕、调质、正⽕、渗碳直接淬⽕等。

局部热处理:仅对⼯件的某个部件或⼏个部位进⾏热处理的⼯艺,常⽤的有⾼频淬⽕、激光表⾯处理等。

化学热处理:把⾦属材料或⼯件放在适当的活性介质中加热、保持,使⼀种或⼏种化学元素渗⼊其表层,以改变其化学成分、组织和性能的热处理⼯艺,渗碳是其中的⼀种。

可控⽓氛热处理:为达到⽆氧化、⽆脱碳、按要求增碳的⽬的,在成分可以控制的炉⽓中进⾏加热和冷却的热处理⼯艺。

本车间⽤的UBE渗碳⾃动⽣产线就是可控⽓氛热处理的⼀种。

真空热处理:在⼀定的真空度的加热炉中,可实现⼯件⽆氧化的热处理⼯艺。

热处理术语滴注式⽓氛:把含碳有机液体(⼀般⽤甲醇)定量滴⼊加热到⼀定温度(700℃以上)、密封良好的炉内,在炉内裂解形成的⽓氛。

甲醇裂解⽓可以⽤作渗碳载⽓、添加丙酮、异丙醇、煤油等可提⾼碳势,作为渗碳⽓氛。

淬⽕冷却介质:⼯件冷却淬⽕时使⽤的介质。

常⽤的有⽔,盐、碱、有机聚合物⽔溶液。

油、熔盐、流态床、空⽓、氢⽓、氮⽓和惰性⽓体等。

淬透性:以在规定条件下淬⽕所能达到的硬度分布表征的材料特性。

淬硬性:以钢在理想条件下所能达到的最⾼硬度表征的材料特性。

端淬试验:将标准端淬试样(φ25x100mm)奥⽒体化后,在专⽤的试验机上对其下端平⾯喷⽔冷却,然后沿试样圆柱表⾯轴向磨平带上测出硬度和⽔冷端距离的关系曲线。

此曲线被称为端淬曲线。

该试验⽅法被称做端淬试验,通过端淬试验可以⼤致确定⾦属材料的淬透性。

热处理术语奥⽒体化:将钢铁加热到Ac3或Ac1以上,使原始组织全部或部分转变为奥⽒体的⼯艺等温转变:钢和铸铁奥⽒体化后,冷却到Ar1或Ar3以下温度保持时的过冷奥⽒体发⽣的转变。

热处理hs35-40表示含义

热处理hs35-40表示含义全文共四篇示例,供读者参考第一篇示例:热处理是一种通过加热和冷却来改变材料结构和性能的工艺。

在金属材料加工过程中,热处理是一个非常重要的步骤,可以帮助改善材料的强度、硬度、耐磨性和耐腐蚀性。

HS35-40是一种热处理状态的表示方法,通常用于标记钢材的热处理状态。

HS代表硬化和强化,35-40代表材料的硬度范围。

在这种表示方法中,HS35-40表示材料经过硬化和强化处理后,其硬度在35到40 HRC(洛氏硬度)之间。

HS35-40状态的材料通常具有较高的强度和硬度,适用于要求高耐磨性和抗拉伸性能的场合。

经过HS35-40处理的材料通常可以用于制造刀具、轴承、齿轮等机械零件,以满足不同的工程需求。

在进行HS35-40处理时,一般分为以下几个步骤:1. 加热处理:将材料加热到一定温度,使其晶粒重新排列,消除内部应力和缺陷。

这个过程也被称为退火,通常是在炉子中进行的。

2. 硬化处理:将加热后的材料迅速冷却,使其结构变得更加坚硬。

这一步骤可以增加材料的硬度和强度,提高其机械性能。

3. 强化处理:通过进一步的加热和冷却来调整材料的组织结构,以增强其性能。

强化处理可以进一步提高材料的耐磨性和抗拉伸性能。

经过HS35-40处理的材料通常具有以下特点:1. 高强度:硬化和强化处理可以使材料的强度得到提高,增加其使用寿命。

2. 高硬度:经过HS35-40处理的材料通常具有较高的硬度,可以提高其耐磨性和耐腐蚀性。

3. 良好的机械性能:HS35-40处理后的材料具有良好的机械性能,适用于各种高强度和高耐磨性要求的工程应用。

第二篇示例:热处理是金属材料加工中的一种重要工艺,通过对金属材料进行加热和冷却处理,使其得到一定的组织和性能改善。

在热处理工艺中,常常会涉及到一些标识和符号,比如HS35-40。

那么,HS35-40表示的含义是什么呢?HS35-40是一种标准的热处理符号,其中的“HS”代表“热处理”(Heat Treatment),而“35-40”则代表具体的热处理工艺参数。

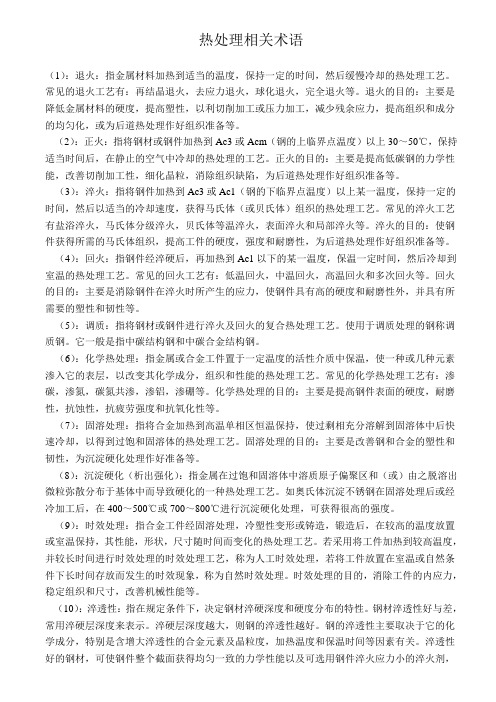

有关热处理相关术语

热处理相关术语(1):退火:指金属材料加热到适当的温度,保持一定的时间,然后缓慢冷却的热处理工艺。

常见的退火工艺有:再结晶退火,去应力退火,球化退火,完全退火等。

退火的目的:主要是降低金属材料的硬度,提高塑性,以利切削加工或压力加工,减少残余应力,提高组织和成分的均匀化,或为后道热处理作好组织准备等。

(2):正火:指将钢材或钢件加热到Ac3或Acm(钢的上临界点温度)以上30~50℃,保持适当时间后,在静止的空气中冷却的热处理的工艺。

正火的目的:主要是提高低碳钢的力学性能,改善切削加工性,细化晶粒,消除组织缺陷,为后道热处理作好组织准备等。

(3):淬火:指将钢件加热到Ac3或Ac1(钢的下临界点温度)以上某一温度,保持一定的时间,然后以适当的冷却速度,获得马氏体(或贝氏体)组织的热处理工艺。

常见的淬火工艺有盐浴淬火,马氏体分级淬火,贝氏体等温淬火,表面淬火和局部淬火等。

淬火的目的:使钢件获得所需的马氏体组织,提高工件的硬度,强度和耐磨性,为后道热处理作好组织准备等。

(4):回火:指钢件经淬硬后,再加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。

常见的回火工艺有:低温回火,中温回火,高温回火和多次回火等。

回火的目的:主要是消除钢件在淬火时所产生的应力,使钢件具有高的硬度和耐磨性外,并具有所需要的塑性和韧性等。

(5):调质:指将钢材或钢件进行淬火及回火的复合热处理工艺。

使用于调质处理的钢称调质钢。

它一般是指中碳结构钢和中碳合金结构钢。

(6):化学热处理:指金属或合金工件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表层,以改变其化学成分,组织和性能的热处理工艺。

常见的化学热处理工艺有:渗碳,渗氮,碳氮共渗,渗铝,渗硼等。

化学热处理的目的:主要是提高钢件表面的硬度,耐磨性,抗蚀性,抗疲劳强度和抗氧化性等。

(7):固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

热处理术语

Heat treatmen in-controlled atmosphere

为达到无氧化、无脱碳、按要求增碳的目的,在成分可以控制的炉气中进行加热和冷却的热处理工艺。

真空热处理

Vacuum heat treatment

在一定真空度的加热炉中,可实现工件无氧化的热处理工艺。

离子热处理

Ion heat treatment

工件在250℃以下的回火。

高温回火

High temperature tempering

工件在500℃以上温度的回火。

自回火

Self tempering

利用局部或表层淬硬工件内部余热使淬硬部分回火。

回火脆性

Temper brittlement

淬火钢在一定温度区域回火和回火后缓慢冷却产生的脆性现象。

氢脆

亚温淬火

Intercritical hardening

亚共析钢件在Ac1~Ac3温度区奥氏体化后淬火冷却,获得马氏体和铁素体组织的淬火工艺。

冷处理

Subzero treatment

钢件淬火冷却到室温后继续在一段致冷设备或介质(-100℃以上)中冷却的处理工艺。

深冷处理

Cryogenic treatment

将钢铁材料或工件奥氏体化后,保持一定时间,在空气中冷却的热处理工艺。

等温正火

Isothermal normalizing

将钢铁材料或工件加热到奥氏体化温度,保持一定时间、快速冷到珠光体转变温度等温保持适当时间,然后在空气中冷却的工艺。

淬火

Quenching hardening

钢铁件奥氏体化后,以适当方式冷却获源自马氏体或(和)贝氏体组织的热处理工艺。

渗氮

退火、正火、淬火、回火的定义

退火、正火、淬火、回火的定义

以下是退火、正火、淬火和回火这四个热处理术语的定义:

1.退火(Annealing):退火是一种热处理过程,通过加热材

料至其临界温度,然后再缓慢冷却,以改变材料的晶体结

构和性能。

退火通常用于减少材料内部应力、提高材料的

韧性和可加工性,或者消除材料中的冷加工硬化效应。

2.正火(Normalizing):正火是一种热处理过程,也是将材

料加热至其临界温度,然后空气冷却。

与退火不同,正火

的冷却速率较快。

正火可用于提高材料的强度和硬度,并

改善材料的晶粒结构。

3.淬火(Quenching):淬火是一种快速冷却材料的热处理过

程,通常通过将材料迅速置于冷却介质(如水、油或气体)中,以达到快速固化材料的目的。

快速冷却会导致材料产

生高硬度和脆性,以及较小尺寸的晶粒结构。

4.回火(Tempering):回火是一种与淬火后的材料相继进行

的热处理过程,通过再次加热材料至较低的温度,然后再

以适当速率冷却。

回火的目的是减轻淬火时产生的内应力、降低材料的硬度和脆性,提高材料的韧性和强度。

这些热处理过程可以根据需要,以不同的温度和冷却速率来进行,以调控材料的组织和性能。

具体的热处理方案根据材料的种类、尺寸和应用来决定,以满足特定的要求。

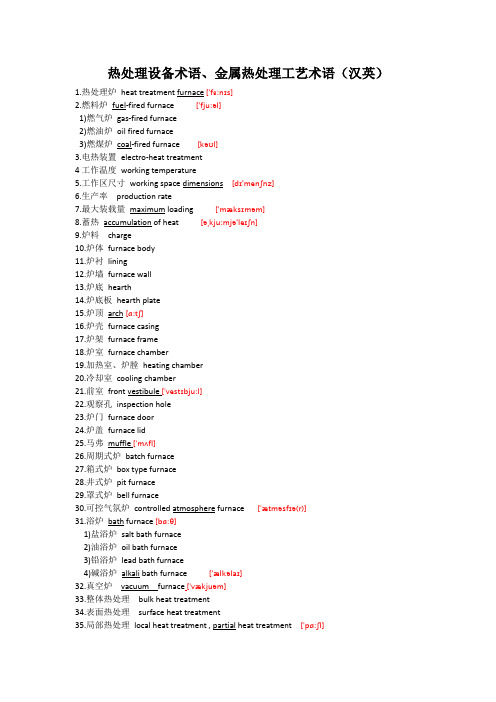

热处理设备术语

热处理设备术语、金属热处理工艺术语(汉英)1.热处理炉heat treatment furnace[ˈfɜ:nɪs]2.燃料炉fuel-fired furnace [ˈfju:əl]1)燃气炉gas-fired furnace2)燃油炉oil fired furnace3)燃煤炉coal-fired furnace [kəʊl]3.电热装置electro-heat treatment4工作温度working temperature5.工作区尺寸working space dimensions[dɪ'menʃnz]6.生产率production rate7.最大装载量maximum loading [ˈmæksɪməm]8.蓄热accumulation of heat [əˌkju:mjə'leɪʃn]9.炉料charge10.炉体furnace body11.炉衬lining12.炉墙furnace wall13.炉底hearth14.炉底板hearth plate15.炉顶arch[ɑ:tʃ]16.炉壳furnace casing17.炉架furnace frame18.炉室furnace chamber19.加热室、炉膛heating chamber20.冷却室cooling chamber21.前室front vestibule[ˈvestɪbju:l]22.观察孔inspection hole23.炉门furnace door24.炉盖furnace lid25.马弗muffle[ˈmʌfl]26.周期式炉batch furnace27.箱式炉box type furnace28.井式炉pit furnace29.罩式炉bell furnace30.可控气氛炉controlledatmosphere furnace [ˈætməsfɪə(r)]31.浴炉bath furnace [bɑ:θ]1)盐浴炉saltbath furnace2)油浴炉oil bath furnace3)铅浴炉lead bath furnace4)碱浴炉alkalibath furnace[ˈælkəlaɪ]32.真空炉vacuumfurnace[ˈvækjuəm]33.整体热处理bulk heat treatment34.表面热处理surface heat treatment35.局部热处理local heat treatment,partialheat treatment[ˈpɑ:ʃl]36.预备热处理conditioningtreatment [kənˈdɪʃənɪŋ]37.真空热处理vacuum heat treatment , low pressure heat treatment38.正火normalizing39.光亮热处理brightheat treatment[braɪt]。

橡胶热处理

橡胶热处理

橡胶热处理是一个化学化工术语,是指将橡胶制品在一定的温度下进行加热,使其发生物理或化学改变,从而改善橡胶的性能。

热处理技术是橡胶加工过程中的一种重要工艺,可以改变橡胶的硬度、耐热性、耐寒性、耐老化性、弹性模量等性能,广泛应用于橡胶制品的生产和加工中。

这种技术可以分为热固化、热软化和热老化三种类型。

其中,热固化是指将橡胶材料在高温下加热使其产生化学反应,使其成为热固性橡胶,从而改进其硬度和强度。

热软化是指将橡胶材料在一定温度下加热使其软化,使其适应不同加工工艺的需求。

热老化是指将橡胶制品在高温下加热一段时间,使其老化,从而改变其物理和化学性质,使其性能发生变化。

另外,根据温度和时间的不同,橡胶热处理技术的实验方法包括热固化试验、热老化试验和热软化试验三种。

这些实验方法可以帮助人们更好地了解橡胶的性能以及在不同条件下的变化情况。

总的来说,橡胶热处理技术是一种重要的工艺,可以帮助改善橡胶制品的性能和质量。

随着科技的不断发展,新型热处理技术和提高热处理手段的自动化程度将是未来发展的重要方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理术语和定义

热处理:为改善金属的质量在此金属的熔点温度下,对其进行加热和冷却等一系列的操作,如退火,渗碳,淬火,回火,烧蓝等都是热处理。

正火: 是指在钢的变态点(AC3,ACM)以上的适当的温度下给钢持续加温后,在静态大气中进行冷却,使钢的性质处于标准状态.

退火: (1)软化退火,是指在钢的变态点(AC3,ACM)适当的温度下逐渐持续加温后,再进行适当的冷却,一般用于调整结晶组织和软化.

(2)矫正退火:给金属持续加温后,在逐渐冷却,通过这种方法可以达到除去内部残存的应力目的.(3)磁性退火(磁性):为提高软磁性材料的磁特性如(电磁开关,马达)等,用适当的温度给材料加热后在用适当的冷却速度将其冷却,用此方法可将材料内的结晶粒变大以至除去应力,称为磁性退火

渗碳: 目的是给钢的表面渗入碳元素,只给表面增加碳元素所以要用渗碳剂,将温度加到变态点,(A1)以上持续一定时间后,将其冷却,被称为渗碳,根据渗碳剂,的不同渗碳可分为四种.(1)瓦斯渗碳:将渗碳性瓦斯送入被密封的热处理炉里,在此内部对被处理物进行加热渗碳处理,一般用于比较深的渗碳处理(0.1-0.6mm)左右.(2)瓦斯渗碳氮化:渗碳性瓦斯里参加入NH3(氨气)后给钢的表面同时渗入碳元素和氮元素,之后通过热处理可只将钢的表面变硬,以次方法比瓦斯渗碳造成的变形程度小,而且处理后的一般钢的硬度可达到合金钢的程度(HV800)左右.(3)固体渗碳:是以木炭为主,并和加入催化剂的渗碳剂与被处理物一起防入容器里,加热渗碳的方法,可用于渗碳深度0.3以上的处理.(4)液体渗碳:是以氰化物为主,用适当的温度将其加热制造出监浴,将被处理物放入其中进行渗碳的方法一般渗碳深度0.3mm的比较浅的时候用. 淬火: (1)高频加热:利用高频电流的感应特性将钢的表面一瞬间加热到淬火的温度的方法.(2)火焰加热:利用瓦斯或乙炔火焰将钢的表面或局部温度一瞬间加热到淬火温度的方法.(3)无氧化加热:利用非活性瓦斯或还原性瓦斯以及其它方法,在防止金属氧化的状态下将温度加热到淬火温度的放法.(4)真空加热:将被加工材料放置大气压以下的减压空气中或非活性瓦斯中对其进行处理,利用本方法可加工变形量少的高质量的产品.

激光加热: 利用激光束照射钢的表面将钢的表面一瞬间加热到淬火温度的方法,利用本方法可加工变形量少的高耐磨性的产品.

冷却方法: (1)水冷:水是冷却能力最大的冷却剂,但是由于出现的水蒸气膜的影响容易产生烫斑,硬度不足,(2)油冷:一般经过60-80°的温度处理,冷却能力很大但是容易发生淬火变形,为减少变形可使用100-150°热油,(3)气冷:是冷却能力最小的冷却剂,常用电扇等工具来提高冷却速度,(4)瓦斯冷却:和气冷相同方式进行冷却,一般常使用氮气(N2)氩气(Ar)氦气(H e)氢气(H2)等气体;从价格,冷却能力,安全各方面来讲一般氮气最实用.(5)热浴冷却:用保持在适当的温度下的热浴(融化金属,油)等进行冷却,用此热浴将材料快速冷却.过一定时间后在用气冷进行冷却.。