年产 393 吨甲磺酸培氟沙星原料药车间工艺设计正文

甲磺酸培氟沙星内控质量标准

制药GMP管理文件一、目的:制定甲磺酸培氟沙星的内控标准,规范公司甲磺酸培氟沙星的采购与使用。

二、适用范围:适用于甲磺酸培氟沙星的采购与验收。

三、责任者:生产部、检验员、仓库保管员四、正文:甲磺酸培氟沙星本品为1-乙基-6-氟-1,4-二氢-7-(4-甲基-1-哌嗪基)-4-氧代-3-喹啉羧酸甲磺酸盐.按干燥品计算,含C17H20FN3O3·CH4O3S不得少于99.0% 【性状】本品为白色或微黄色的结晶性粉末;无臭,味苦.本品在水中极易溶解,在乙肝醇中极微溶解度,在氯仿中几乎不溶. 【鉴别】 (1)取本品约0.3g,加氢氧化钠0.2g加水数滴,溶解后置酒精灯上小火蒸干至炭化,加水数滴与2mol/l盐酸溶液3~4ml,缓缓加热,即发生二氧化硫气体,能使湿润的碘酸钾淀粉试纸(取滤纸条浸入含有5%碘酸钾溶液与淀粉指示液的等体积混合液中,湿透后,取出干燥,即得)显蓝色。

(2)取本品约50mg,置干燥试管中,加丙二酸约30mg与醋酐0.5 ml,在80~90℃水浴中加热5~10分钟,显红棕色.(3)取本品,加水制成每1 ml中含6ug的溶液,照分光光度法测定,在276与318nm的波长处有最大吸收。

(4)本品的红外光吸收图谱应与对照品的图谱一致。

【检查】酸度取本品0.1g,加水10ml溶解后,依法测定PH值应为3.5~4.5.氟取干燥后的本品约50mg,精密称定,照氟检查法测定,含氟量不得少于4.0%.溶液的澄清度取本品2.0g,加水10ml溶解后,溶液应澄清;如显浑浊.与2号浊度标准液比较,不得更深.溶液的颜色取本品1.0g,加水20ml溶解后,溶液如显色,与同体积的黄绿色7号标准比色液比较,不得更深.有关物质取本品,加甲醇-水(2:1)制成每1ml中含10 mg的溶液,作为供试品溶液;精密量取适量,加甲醇-水(2:1)制成每1ml中含0.1mg的溶液作为对照溶液.照薄层色谱法试验,吸取上述两种溶液各5ul,分别点于同一硅胶GF254薄层板上,以氯仿-甲醇-氨·氯化铵缓冲液(PH10)(6:4:1)为展开剂,展开后,晾干,置紫外光灯(254nm)下检视。

甲磺酸培氟沙星车间工艺设计书

甲磺酸培氟沙星车间工艺设计书甲磺酸培氟沙星(Levofloxacin Hydrochloride)是一种广谱抗菌药物,通常用于治疗呼吸道、泌尿道、皮肤软组织感染等疾病。

车间工艺设计书是用于指导甲磺酸培氟沙星的生产过程,包括原料采购、工艺流程、控制参数、设备配置等一系列内容。

以下是甲磺酸培氟沙星车间工艺设计书的一个示例:1.项目背景2.原料采购注明甲磺酸培氟沙星原料的采购渠道、质量标准以及供应商的选择。

确保原料的质量符合药典要求,并注明原料的包装、运输和储存要求。

3.工艺流程描述甲磺酸培氟沙星的生产工艺流程,包括主要的反应步骤、温度、压力、pH值等操作条件。

确定每个步骤的反应时间,确保产品的质量和产量。

4.中间体制备详细描述甲磺酸培氟沙星的中间体制备过程。

包括原料的配比、混合、反应等步骤,注明每个步骤的温度、反应时间和反应物的摩尔配比。

5.纯化和结晶描述将产物纯化和结晶的过程。

包括主要的分离技术,如溶剂提取、洗涤、蒸馏等。

注明每个步骤的条件和操作要求,确保产物的纯度和结晶度。

6.干燥和包装说明产物的干燥和包装过程。

包括干燥设备的选择和操作条件,以及包装材料和工艺。

确保产品在储存和运输过程中的质量稳定性。

7.设备配置描述甲磺酸培氟沙星生产线的设备配置,包括反应釜、分离设备、干燥设备、包装设备等。

注明每个设备的规格和数量,以及设备的操作要求和维护计划。

8.质量控制详细说明甲磺酸培氟沙星生产过程中的质量控制要点。

包括原料检验、中间体分析、产成品检验等。

注明每个环节的检测方法、标准和频率,确保产品的质量符合要求。

9.安全与环保强调生产过程中的安全和环保要求。

注明操作人员的培训和保护措施,以及废物处理和环境保护措施。

确保生产过程的安全性和环保性。

10.生产计划说明甲磺酸培氟沙星的生产计划。

包括产量预测、生产周期、库存管理等。

确保生产线稳定运行和按时完成订单。

以上是甲磺酸培氟沙星车间工艺设计书的一个简要示例。

(工艺技术)年产亿粒诺氟沙星胶囊的工艺设计

河南中医学院工艺设计说明书年产5亿粒诺氟沙星胶囊的工艺设计目录第一章工艺概述 (3)第二章工艺路线 (10)第三章工艺流程 (13)第四章物料衡算 (18)第五章设备选型 (20)第六章能量衡算 (26)能量平衡表 (27)第七章车间工艺平面布置说明 (28)第八章建厂条件及厂址选择 (32)第九章经济分析 (35)第一章工艺概述1.1 胶囊剂胶囊剂分为硬胶囊、软胶囊(胶丸)、肠溶胶囊、缓释胶囊与控释胶囊。

硬胶囊剂系指将药物,或加辅料制成的粉末、颗粒、速释或缓控释小球,充填于空心胶囊中制成;软胶囊剂系指将一定量的药液包封于球形或椭圆形的软质囊中,可用滴制法或压制法制备;肠溶胶囊剂系指硬胶囊或软胶囊用适宜肠溶材料制备而得,或用肠溶材料包衣的颗粒或小丸充填于胶囊制得,不溶于胃液,但能在肠液中崩解而释放活性成分。

胶囊剂一般供口服用,也可供其他部位如直肠、阴道、植入等使用。

胶囊剂的主要特点有:①可掩盖药物不良臭味和刺激性,外形整洁、便于识别、携带,使用方便;②药物分散、溶出快,血药浓度达峰时间比片剂短,有较高的生物利用度;③不稳定的药物,如维生素、抗生素等,装入胶囊后可提高稳定性;④药物可以不同形态装入胶囊,以适应不同性质药物的吸收和使用;⑤可制成速释、缓释、控释、肠溶等多种类型的胶囊剂,以满足各种医疗用途的需要。

但有些药物不能制成胶囊剂,如药物的水溶液或乙醇溶液、易溶性的刺激性药物、易风化的药物、吸湿性药物等。

药品标准规定胶囊剂应整洁,不得有粘结、变形、渗漏或破裂现象,并应无异臭;应按照《中国药典》进行装量差异、崩解时限、微生物限度及其他项目检查,应符合规定。

胶囊剂应密封贮存,存放环境温度不应过高,湿度适宜,以防止发霉、变质。

硬胶囊一般性质量要求(1)硬胶囊内容物的含水量中国药典2000版规定内容物含水量不得超过9.0﹪。

(2)空胶囊的质量根据GB 13731—92,对药用明胶囊的技术要求包括:外观质量、理化性能、微生物检查三大方面。

年产198吨甲磺酸培氟沙星的甲基化反应的反应器设计计划书

年产198 吨甲磺酸培氟沙星的甲基化反应的反应器设计计划书一设计题目年产198 吨甲磺酸培氟沙星的甲基化反应的反应器(釜)的设计二工艺条件该产品的年产量为198 吨,终产品诺氟沙星甲基化物的纯度为98%,诺氟沙星投料富余系数为1.05 ,反应转化率为99.5 %甲基化收率98%,用活性炭抽滤时,活性炭损失为20%(重量比),假设其他中间体及最终产品均无损失。

每年工作日为300 天,每天24 小时连续运行。

原料参数一览表原料名称配料比(重体比)原料规格诺氟沙星1Kg药用98.5%乙醇1L80.5%甲酸1.5L85.5%甲醛1L36.9%活性炭0.05Kg针用767 型氨水13%—15%(自取)三设计项目1 设计内容1)确定反应器形式、材质2)进行物料衡算,确定反应釜的体积3)确定反应釜的台数和连接方式4)确定反应釜的直径和筒体高度5)进行热量衡算,确定反应釜的换热面积和传热装置6)转速、搅拌功率的计算,确定反应釜的搅拌器7)辅助设备的设计与选型2 设计说明书,包括如下内容1)目录2)设计方案简介3)设计内容4)收获感想5)参考文献3 设备图要求用CAD画出反应器的装配图目录一产品概述 (1)1.1 产品名称、化学结构、理化性质 (1)1.1.1 产品名称 (1)1.1.2 化学结构和分子量 (1)1.1.3 理化性质 (1)1.2 临床用途 (1)1.3 固体原料的密度、熔点 (2)二设计方案简介 (3)2.1 本设计采用的工艺路线 (3)2.1.1 甲基化 (3)2.1.2 中和 (3)2.1.3 成盐 (3)2.1.4 精制 (4)2.1.5 工艺路线的的主要依据 (4)三甲磺酸培氟沙星的甲基化反应的反应器设计 (5)3.1 设计内容 (5)3.2 反应器的形式与材质 (5)3.2.1 甲磺酸培氟沙星的甲基化反应工艺流程图如下 (5)3.2.2 搅拌釜式反应器的分类(按操作方式) (6)3.2.3 反应器形式、材质的确定 (6)3.3 物料衡算 (7)3.3.1 物料平衡总线 (7)3.3.2 反应器中的物料衡算 (7)3.4 设备相关参数的计算和主要工艺设备的选型 (9)3.4.1 工艺设备选型原则 (9)3.4.2 反应器的台数和连接方式的确定 (9)3.4.3 反应器的直径和筒体高度的确定 (10)3.5 热量衡算 (11)3.5.1 各物质物化参数的查取与计算 (11)3.6 反应器的换热面积和传热装置的确定 (17)3.7 辅助设备的设计与选型 (19)3.7.1 反应器的搅拌器的确定 (19)3.7.2 联轴器的型式及尺寸的设计 (20)3.7.3 传动装置的选型和尺寸计算 (21)3.7.4 减速器的选型及安装尺寸 (22)3.7.5 底座的设计 (22)3.7.6 反应釜轴封装置设计 (23)3.7.7 反应釜夹套及相关附件设计 (24)3.7.8 反应釜附件的选型及尺寸设计 (27)四收获感想 (29)五参考文献 (31)产品概述1.1产品名称、化学结构、理化性质1.1.1产品名称1:中文名甲磺酸培氟沙星2:拉丁名PEFLOXACIN MESYLATE3:英文名pelfoxae in mesylate4:化学名1-乙基-6-氟-1、4-二氢-7- (4-甲基-1-哌嗪)-4-氧-3-喹啉羧甲磺酸盐1.1.2化学结构和分子量1:分子式C17H20FN3O3 C H3SO3H 2H2O2:结构式3:分子量1.1.3理化性质465.49本产品是白色或微黄色晶体,没有臭,味苦,在水中极易溶解,在乙醇、氯仿或乙醚中几乎不会溶。

年产393吨甲磺酸培氟沙星原料药车间工艺设计正文

甲磺酸培氟沙星是一种广谱的抗菌药物,可用于治疗多种感染疾病。

为了满足市场需求,我们计划建设一个年产393吨甲磺酸培氟沙星的原料药车间。

以下是工艺设计的详细正文。

一、工艺流程甲磺酸培氟沙星的生产主要包括以下几个步骤:废气处理、原料药合成、中间体处理和精炼、产品过滤和干燥、产品包装。

整体工艺流程如下所示:1.废气处理生产过程中产生的废气主要包括甲苯、甲酮、苯甲酸等有机物。

为了保护环境和工作人员的身体健康,需要对废气进行处理。

我们计划使用活性炭吸附和催化燃烧的方法对废气进行处理。

2.原料药合成甲磺酸培氟沙星的合成主要通过多步反应进行。

具体步骤包括:(1)将氟喹诺酮和甲醇反应生成甲醇盐;(2)将甲醇盐与磺酸反应生成甲磺酸培氟沙星。

3.中间体处理和精炼在原料药合成过程中,会产生一些中间体和副产物。

这些中间体和副产物需要通过分离和精炼步骤进行处理,以提高目标产物的纯度。

4.产品过滤和干燥合成完成后的甲磺酸培氟沙星需要经过过滤和干燥,以去除杂质和溶剂。

我们计划使用过滤机、离心机和氮干燥箱对产物进行处理。

5.产品包装最后,经过过滤和干燥的甲磺酸培氟沙星将被包装成适合市场销售的形式,如粉末或颗粒。

二、设备选择为了实现年产393吨甲磺酸培氟沙星的目标,车间需要配备一系列的设备。

具体设备包括反应釜、分离釜、蒸发器、过滤机、离心机、干燥箱、包装机等。

我们会根据实际需要选择适当的规格和型号。

三、工艺参数1.反应釜:反应釜是甲磺酸培氟沙星合成的关键设备。

我们计划使用容积为10m³的不锈钢反应釜,操作压力为0.1-0.5MPa,操作温度为100-200℃。

通过设置适当的搅拌速度和时间,实现反应的均匀程度和高效率。

2.分离釜:分离釜用于中间体处理和精炼步骤中的分离和提纯操作。

我们计划使用容积为5m³的不锈钢分离釜,操作压力为0.05-0.2MPa,操作温度为50-100℃。

3.过滤机:过滤机用于产品过滤步骤中的杂质去除。

甲磺酸培氟沙星车间工艺设计书

甲磺酸培氟沙星车间工艺设计书一、工艺流程设计1.原料准备:甲磺酸、培氟沙星原料准备,确保原料质量合格。

2.反应:将甲磺酸和培氟沙星按照一定的摩尔比加入反应釜中,在一定的温度和压力下进行反应,生成甲磺酸培氟沙星。

反应结束后,进行中和处理。

3.结晶:将反应产物经过过滤、洗涤、干燥等工序,得到甲磺酸培氟沙星的结晶体。

4.粉碎:将结晶体经过粉碎处理,得到符合要求的粉末产品。

5.包装:将粉末产品按照一定的包装要求,进行包装封装,以便运输和储存。

二、设备选型1.反应釜:根据反应容量、温度和压力要求,选择合适的不锈钢反应釜。

2.过滤设备:使用合适的过滤设备,如过滤机、过滤装置等,进行反应产物的过滤。

3.干燥设备:选择适合的干燥设备,如干燥机、干燥箱等,对结晶体进行干燥处理。

4.粉碎设备:选用适当的粉碎设备,如颚式破碎机、圆锥破碎机等,对结晶体进行粉碎处理。

5.包装设备:选择合适的包装设备,如包装机、封口机等,对产品进行包装封装。

三、操作条件设定1.反应条件:根据反应动力学及反应平衡,确定合适的温度、压力和反应时间,以达到最佳的反应效果。

2.过滤条件:根据产品的质量要求,在合适的过滤温度、压力和时间下进行过滤操作,确保产品的纯度和过滤效果。

3.干燥条件:根据产品的含水率和干燥要求,确定合适的干燥温度、时间和湿度,以达到产品的理想干燥状态。

4.粉碎条件:根据产品的粒度要求,确定合适的粉碎设备和工艺条件,进行粉碎操作,以获得符合要求的细粉末产品。

5.包装条件:根据产品的性质和包装要求,确定合适的包装材料、包装方式和包装封装条件,以确保产品的安全、卫生和质量。

四、安全措施1.原料和产物的储存和使用要符合相关安全规定,防止意外事故的发生。

2.工作人员必须穿戴合适的防护装备,如手套、防护眼镜、防护服等,以确保人身安全。

3.对每一个设备、仪器进行定期维护和保养,确保其正常运行和安全使用。

4.设备和管道必须安全可靠,防止泄漏、爆炸等事故的发生。

工艺设计开题报告【范本模板】

毕业设计(论文)开题报告题目:年产350吨甲磺酸培氟沙星车间工艺设计课题类别:设计学生姓名:吕玮学号: 200933090219班级: 化工0902班专业(全称):化学工程与工艺指导教师:罗晓明2013年 3 月10 溶液澄清度与颜色黄绿色4号标准,溶液澄清黄绿色4号标准,溶液澄清黄绿色4号标准,溶液澄清中国药典2000版二部附录Ⅰ×A2×8 P3811 铁盐%≤0。

003 ≤0。

003 ≤0.003 中国药典2000版二部附录ⅧG P542。

2合成工艺及改进甲磺酸培氟沙星【1】,化学名1-乙基—6-氟-7-( 4—甲基-1-哌嗪基) -1, 4—二氢-4-氧代喹啉-3—羧酸单甲磺酸盐二水合物【1】,是法国Rogeo Bollon 公司创制的一种广谱、高效的氟喹诺酮类抗菌剂。

目前多经由诺氟沙星甲基化成盐制得[ 2] 。

此路线合成工艺经不断改进已较成熟,由诺氟沙星中间体硼螯合物【2】与N —甲基哌嗪反应制备培氟沙星。

该法具有如下特点: ( 1)不必制成诺氟沙星,但需另行制备N —甲基哌嗪;( 2)割除了甲醛、甲酸对设备有腐蚀的甲基化反应;( 3) 所得粗品不需精制,直接进行下步反应;( 4)成盐在水中进行,一次性加入甲磺酸。

总收率因“串联"反应改成“并联",以氟氯苯胺计提高约7%( 与螯合法比较)。

采用该工艺生产成本高,设备腐蚀较严重。

3。

工艺流程设计甲磺酸培氟沙星原料药的生产流程在本设计中分为三个工段:甲基化、成盐、精制甲基化工段工艺流程框图。

甲磺酸培氟沙星工业生产工艺设计书

制药工艺学课程设计任务书一设计题目年产198吨甲磺酸培氟沙星的甲基化反应的反应器(釜)的设计二工艺条件该产品的年产量为198吨,终产品诺氟沙星甲基化物的纯度为98%,诺氟沙星投料富余系数为1.05,反应转化率为99.5%甲基化收率98%,用活性炭抽滤时,活性炭损失为20%(重量比),假设其他中间体及最终产品均无损失。

每年工作日为300天,每天24小时连续运行。

原料参数一览表原料名称配料比(重体比)原料规格诺氟沙星1Kg 药用98.5%乙醇1L 80.5%甲酸 1.5L 85.5%甲醛1L 36.9%活性炭0.05Kg 针用767型氨水13%—15%(自取)三设计项目1 设计内容1)确定反应器形式、材质2)进行物料衡算,确定反应釜的体积3)确定反应釜的台数和连接方式4)确定反应釜的直径和筒体高度5)进行热量衡算,确定反应釜的换热面积和传热装置6)转速、搅拌功率的计算,确定反应釜的搅拌器7)辅助设备的设计与选型2 设计说明书,包括如下内容1)目录2)设计方案简介3)设计内容4)收获感想5)参考文献3 设备图要求用CAD画出反应器的装配图目录一产品概述 (1)1.1产品名称、化学结构、理化性质 (1)1.1.1产品名称 (1)1.1.2化学结构和分子量 (1)1.1.3理化性质 (1)1.2临床用途 (1)1.3固体原料的密度、熔点 (2)二设计方案简介 (3)2.1本设计采用的工艺路线 (3)2.1.1甲基化 (3)2.1.2中和 (3)2.1.3成盐 (3)2.1.4精制 (4)2.1.5工艺路线的的主要依据 (4)三甲磺酸培氟沙星的甲基化反应的反应器设计 (5)3.1设计内容 (5)3.2反应器的形式与材质 (5)3.2.1甲磺酸培氟沙星的甲基化反应工艺流程图如下 (5)3.2.2搅拌釜式反应器的分类(按操作方式) (6)3.2.3反应器形式、材质的确定 (6)3.3物料衡算 (7)3.3.1物料平衡总线 (7)3.3.2反应器中的物料衡算 (7)3.4设备相关参数的计算和主要工艺设备的选型 (9)3.4.1工艺设备选型原则 (9)3.4.2反应器的台数和连接方式的确定 (9)3.4.3反应器的直径和筒体高度的确定 (10)3.5热量衡算 (11)3.5.1 各物质物化参数的查取与计算 (11)3.6反应器的换热面积和传热装置的确定 (17)3.7辅助设备的设计与选型 (19)3.7.1反应器的搅拌器的确定 (19)3.7.2 联轴器的型式及尺寸的设计 (20)3.7.3 传动装置的选型和尺寸计算 (21)3.7.4 减速器的选型及安装尺寸 (22)3.7.5 底座的设计 (22)3.7.6 反应釜轴封装置设计 (23)3.7.7 反应釜夹套及相关附件设计 (24)3.7.8 反应釜附件的选型及尺寸设计 (27)四收获感想 (29)五参考文献 (30)一产品概述1.1产品名称、化学结构、理化性质1.1.1产品名称1:中文名甲磺酸培氟沙星2:拉丁名PEFLOXACIN MESYLATE3:英文名pelfoxaein mesylate4:化学名1-乙基-6-氟-1、4-二氢-7-(4-甲基-1-哌嗪)-4-氧-3-喹啉羧甲磺酸盐1.1.2化学结构和分子量1:分子式C17H20FN3O3·C H3SO3H·2H2O2:结构式3:分子量465.491.1.3理化性质本产品是白色或微黄色晶体,没有臭,味苦,在水中极易溶解,在乙醇、氯仿或乙醚中几乎不会溶。

15.甲磺酸培氟沙星颗粒生产工艺规程

甲磺酸培氟沙星颗粒生产工艺规程目录1 概述2 处方及依据3 生产工艺流程及环境区域划分4 生产工艺的操作要求5 本产品工艺过程中所需SOP名称及要求6 原辅材料、半成品和成品的质量标准和贮存注意事项7 半成品检查方法及控制8 需要验证的关键工序及其工艺验证的具体要求9 包装袋、标签、包装箱的质量标准和检验方法及储存10 物料平衡及技术经济指标计算11 设备一览表及主要设备生产能力12 生产技术安全及劳动保护13 劳动组织与岗位定员14 综合利用和环境保护附件1常用理化常数、换算表附件2 附页(供登记批准日期、文号等内容用)177一、目的:建立板青颗粒生产工艺流程,用于该产品的生产指导。

二、适用范围:适用于板青颗粒产品的生产。

三、责任者:颗粒车间所有生产人员及质量管理部负责人、QA。

四、内容:1、概述:1.1 【兽药名称】【通用名】:甲磺酸培氟沙星颗粒【汉语拼音】【英文名称】:1.2 【剂型】颗粒剂1.3 【性状】:本品为白色或类白色颗粒1.4 【作用与用途】:抗菌药。

主要用于畜禽细菌及支原体感染。

1.5 【用法与用量】:混饮鸡每1L水1.25~2.5g 每日2次连用3~5天。

1.6 【规格】:100g:2g1.7【包装规格】:100g/袋×80袋/箱1.8【贮藏】:避光、密闭保存。

1.9【有效期】:二年。

2、处方及依据2.1 处方:甲磺酸培氟沙星1Kg淀粉20Kg糊精10Kg葡萄糖10Kg蔗糖9Kg10%糊精浆适量2.2 依据:《兽药质量标准》二00三年版1781793、生产工艺流程及环境区域划分示意图一般生产区3.2 环境区域划分:本品生产在30万级洁净生产区域进行。

3.2.1 生产控制区:3.2.1.1 主要生产区,如原辅料处理至分装工序,均应在30万级的洁净环境下进行。

3.2.1.2车间内必须装备有效的除尘设备,该区域环境温度18℃~26℃,相对湿度30%~65%。

3.2.1.3该区域包括:原辅料暂存室、烘干室、粉碎过筛室、称量室、混合室、内包室及其他辅助功能房间。

甲磺酸培氟沙星车间工艺设计书

甲磺酸培氟沙星车间工艺设计书(总88页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--题目:年产350吨甲磺酸培氟沙星车间精制段工艺设计学生姓名:吕玮学号: 0219班级: 化工0902班专业:化学工程与工艺指导教师:罗晓明2013 年 6 月题目年产350吨甲磺酸培氟沙星车间精制段工艺设计学生姓名:吕玮学号: 0219班级:化工0902所在院(系): 化学与生物工程学院指导教师: 罗晓明完成日期: 2013年6月4日1年产350吨甲磺酸培氟沙星车间甲化段工艺设计摘要本设计是年产350吨甲磺酸培氟沙星甲基化甲基化车间工艺设计。

甲基化工段是以诺氟沙星作为起始原物料,甲醛、甲酸、乙醇、氨水和活性炭作为辅料,生成培氟沙星。

本设计确定生产350吨甲磺酸培氟沙星的生产工艺流程;完成本工段的全部工艺计算(物料衡算,热量衡算),根据衡算结果选取适当的生产设备尺寸型号;绘制带控制点的工艺流程图、生产车间平面布置图、生产车间立面布置图和甲基化反应釜装配图。

本设计方案操作简单、原料廉价易得、能耗低、对环境的污染也较小、且“三废”易处理,是目前国内生产甲磺酸培氟沙星最成熟的合成路线。

关键字:甲磺酸培氟沙星;甲基化;诺氟沙星;工艺设计2THE SALT SEGMENT TECHNOLOGICAL DESIGN FOR ANNUAL OUTPUT OF 350 TONS MESYLATE PEFLOXACINABSTRACTThis work is about to salt segment process design of an annual 400 tons pefloxacin mesylate. The process use methyl salt as starting raw materials, methane sulfuric acid, ethanol, and activated carbon as accessories, generating mefloquine crude. The production of 350 tons designed to determine pefloxacin mesylate production process; complete this section in full process calculation (material balance, heat balance), according to the accounting results, the appropriate equipment size models was selected; layout, technology flow diagram and the methylation reactor assembly drawing were carried out.The design is simple, cheap raw materials, low energy consumption less environmental pollution, and the "three wastes" easy to handle, is the current domestic production of pefloxacin mesylate most sophisticated synthetic routes.Keywords: pefloxacin mesylate;salt reaction; mefloquine; technological design3目录课程设计任务 (1)前言 (2)1产品概述 (2)产品名称、化学结构、理化性质 (2)产品名称 (3)化学结构和分子量 (3)理化性质 (3)临床用途 (4)固体原料的密度、熔点 (4)2产品工艺简介 (4)本设计采用的工艺路线 (4)甲基化 (4)中和 (4)成盐 (4)精制 (5)工艺路线 (5)3工艺设计依据 (6)设计任务依据 (6)工艺路线的的主要依据 (6)质量标准 (7)包装规格要求及贮藏 (8)成品的包装规格 (8)贮藏 (8)原辅料、包装材料质量标准及规格 (8)4物料衡算 (9)计算方法与原则 (9)物料衡算的目的 (9)物料衡算的依据 (9)物料衡算基准 (9)甲磺酸培氟沙星收率与所用原料物性工艺参数 (10)物料平衡总线 (11)正批生产 (11)回收生产 (12)精制工段的物料衡算 (13)脱色 (13)压滤 (14)冷冻结晶 (15)离心甩料 (15)甲基回收工段的物料衡算 (16)精母液中和回收釜的物料衡算 (16)45能量衡算 (17)各物质物化参数的查取与计算 (17)原料比热的计算与查取 (17)液体原料比热的计算与查取 (18)部分原料燃烧热的计算和查取 (19)精制工段能量衡算 (20)精制反应阶段 (23)精制重结晶阶段 (24)回收系统能量衡算 (24)精母液的回收 (24)6设备选型(一) (25)选型方法和机理 (25)设备选型的目的 (25)设备选型的依据 (25)设备选型基准 (25)假设或经验工艺参数 (25)主要岗位的操作周期 (25)常规设备的选型 (26)精制罐的选型 (26)重结晶罐的选型 (29)精母液蒸馏釜的选型 (30)中和釜的选型 (30)冷凝器的选型计算 (31)7设备选型(二)中和反应釜的选型计算 (36)反应釜釜体的设计 (37)反应釜主要参数 (37)罐体几何尺寸计算 (37)确定筒体内径 (37)确定封头尺寸 (38)确定筒体的厚度H i (39)夹套几何尺寸计算 (39)夹套反应釜的强度计算 (39)按内压对圆筒和封头进行强度计算 (39)按外压对筒体和封头进行强度校核 (40)夹套厚度计算 (40)水压试验校核计算 (41)中和反应釜反应釜的搅拌装置 (41)搅拌器的安装方式及其与轴连接的结构设计 (42)搅拌轴设计 (42).反应釜的传动装置 (43)常用电机及其连接 (43)釜用减速机类型,标准及其选用 (43)凸缘法兰 (43)安装底盖 (44)5机架 (44)联轴器 (44)离心机 (44).反应釜的轴封装置 (44).反应釜的其他附件 (45)支座 (45)人孔 (45)设备接口 (45)其余设备选型 (48)管件选择以及剩余设备选型计算 (49)设备选型一览表 (51)8车间布置与管道设计 (53)车间布置 (53)车间布置概述 (53)厂房布置 (55)车间设备布置 (56)G M P洁净区的设计 (56)管道设计 (60)基本要求 (60)车间管道系统和工艺管道系统 (61)9生产控制与工时安排 (62)各岗位操作要点 (62)精制岗位 (62)蒸馏岗位 (62)操作工时与生产周期 (62)精制岗位 (62)10劳动组织 (64)人员总体配置 (64)各单位定员 (65)11劳动保障和安全生产 (66)安全保障措施 (66)车间安全生产原则 (66)个人防护守则 (66)动火规定 (67)安全用电 (67)动力使用 (67)环境卫生 (67)危险品的注意事项 (68)甲酸 (69)甲醛 (69)氨水 (69)甲磺酸 (70)乙醇 (71)12“三废”处理与综合利用 (72)6“三废”的处理 (72)废气的处理 (72)废水的处理 (72)废渣的处理 (72)回收利用 (73)13工程经济 (74)原料消耗定额 (74)能源消耗定额 (74)经济技术指标 (75)总结 (76)参考文献 (78)致谢 (80)附录 (81)7课程设计任务一设计题目诺氟沙星精制过程工艺设计二工艺条件表0-1原料参数一览表设产品的年产量为400吨,终产品诺氟沙星甲基化物的纯度为95%,诺氟沙星投料富余系数为,反应转化率均为100%,甲基化收率%,总收率为%,用活性炭抽滤时,活性炭损失为20%(重量比),假设其它中间体及最终产品均无损失。

年产393吨甲磺酸培氟沙星原料药车间工艺设计正文

甲磺酸培氟沙星是一种抗菌药物,广泛用于治疗各种感染疾病。

该药物的生产需要经过复杂的工艺过程,包括原料药的合成、精制和包装。

本文将详细介绍甲磺酸培氟沙星的车间工艺设计。

1.工艺流程设计甲磺酸培氟沙星的工艺流程包括以下几个关键步骤:胺化反应、酯化反应、水解反应、晶体分离、精制和包装。

在车间工艺设计中,首先需要确定每个步骤的反应条件和反应时间,以优化生产效率和产品质量。

同时,还需要考虑各个步骤之间的连续性和自动化程度,以提高生产线的整体效率。

2.原料药合成甲磺酸培氟沙星的合成需要通过胺化反应和酯化反应来完成。

在胺化反应中,首先将氟喹诺酮和甲胺反应生成甲磺酸培氟沙星的胺基中间体。

然后,在酯化反应中,将胺基中间体和甲酸反应生成甲磺酸培氟沙星。

在车间工艺设计中,需要确定反应的温度、压力和反应时间,以及反应液的配比和搅拌条件。

此外,还需要考虑反应过程中的安全性和废物处理问题。

3.水解反应在水解反应中,将酯化产物经过水解反应生成甲磺酸培氟沙星的胺基产品。

这一步骤的反应条件和反应时间需要根据实验数据来确定,以使得水解反应的转化率达到最大。

此外,还需要考虑反应过程中的废水处理和产物的分离问题。

4.晶体分离水解反应产生的胺基产品需要经过晶体分离步骤进行固液分离。

在车间工艺设计中,可以使用离心机或者过滤机来实现晶体分离。

同时,还需要考虑晶体分离后的溶液的处理问题,以及固体产物的干燥和贮存条件。

5.精制和包装通过晶体分离得到的固体产物需要经过精制步骤来提高纯度。

精制过程通常包括洗涤、结晶和干燥等步骤。

在洗涤过程中,可以使用溶剂来去除杂质。

在结晶过程中,可以通过温度控制和溶剂选择来优化晶体的形态和纯度。

在干燥过程中,可以使用真空干燥器或者氮气干燥器来去除残余的溶剂。

最后,通过装填机将精制后的产品装填到药品包装中,例如瓶子或者袋子中。

通过以上的工艺流程设计和详细介绍,可以实现对甲磺酸培氟沙星的车间工艺进行完整的设计。

在实际的生产过程中,需要根据实际情况进行调整和优化,并严格按照相关的药品生产标准和法规来执行。

注射用甲磺酸培氟沙星制备工艺

注射用甲磺酸培氟沙星制备工艺【摘要】目的:制备优良的注射用甲磺酸培氟沙星。

方法:采用正交设计试验,考察其影响因素,对工艺进行研究。

结果:最佳甘露醇的量、活性炭的加入量和抗氧剂分别为0.1g/瓶、0.05%、0.01%亚硫酸氢钠和0.01%依地酸钙钠。

结论:按该方法制备的注射用甲磺酸培氟沙星,完全符合质量标准。

【关键词】注射用甲磺酸培氟沙星、赋形剂、抗氧剂、有关物质;含量;处方甲磺酸培氟沙星是一种新型喹诺酮类药物,对肠杆菌科的大部分细菌有良好的抗菌活性,对β-内酰胺酶阳性或阴性的流感嗜血菌和黏膜炎莫拉氏菌及一些非典型病原体也均具有较强的杀伤作用。

该药可直接作用于细菌DNA螺旋酶的A 亚单位,通过抑制DNA的合成、复制导致其死亡。

甲磺酸培氟沙星是一种新型喹诺酮类药物,对肠杆菌科的大部分细菌有良好的抗菌活性,对β-内酰胺酶阳性或阴性的流感嗜血菌和黏膜炎莫拉氏菌及一些非典型病原体也均具有较强的杀伤作用。

该药可直接作用于细菌DNA螺旋酶的A亚单位,通过抑制DNA的合成、复制导致其死亡[1-2]。

主要用于敏感菌所致的尿路感染,呼吸道感染,耳、鼻、喉感染,妇科、生殖系统感染,腹部和肝、胆系统感染,骨和关节感染等[3-4]。

本文研制注射用甲磺酸培氟沙星,通过正交设计试验,对其处方进行筛选,并对优化处方进行了考察。

1 试验材料1.1 药品与试剂甲磺酸培氟沙星对照品(由中国药品生物制品检定所提供);注射用甲磺酸培氟沙星(自制);甲磺酸培氟沙星(湖北省人福药业有限责任公司);甘露醇(山东天力制药有限公司);焦亚硫酸钠(湖南尔康制药有限公司);针用活性炭(上海活性炭厂);醋酸铵(天津市科密欧化学试剂有限公司);甲醇(阿达玛斯公司)。

1.2 仪器高效液相色谱仪(安揭伦科技公司)、pH计(上海雷磁仪器厂)、紫外分光光度计(安揭伦科技公司)、不溶性微粒检测仪(北京东方森联自动化技术有限公司)、澄明度检测仪(天津大学精密仪器厂)和电子天平(梅特勒公司)。

年产393吨甲磺酸培氟沙星原料药车间工艺设计正文

流程可以简化

一、定义

甲磺酸培氟沙星(Pefloxacin Mesylate)是一种有效的多功能抗菌剂,具有抗病毒、革兰氏阳性菌、革兰氏阴性菌和抗真菌作用。

甲磺酸培氟沙星是一种新型的磺酸盐,具有良好的耐药性,易于吸收和分解,并能达到较高的渗透性,使其成为抗生素治疗的理想选择。

本工艺的目的是生产 393 吨甲磺酸培氟沙星原料药。

二、工艺流程

1、原料配料:根据配方把配料分别装入规定容器,按照比例配置并称重。

2、制粉:将准备好的原料放入球磨机中,经球磨均匀研磨,达到要求的粒径。

3、混合:把经研磨的原料放入混合器中,加入溶剂,用搅拌器搅拌均匀,以保证混合均匀。

4、湿法反应:将混合物放入反应釜中,加入活性剂,施加加热、压力,按照配方要求,反应达到要求的条件。

5、混悬剂:将反应后的溶液放入转换机中,用转换机将溶液混合成悬浮剂。

6、过滤:将悬浮剂放入离心机中,过滤掉多余的溶剂。

7、滤液脱色和浓缩:将过滤后的滤液放入真空脱色机中,经脱色和离心,使滤液中的染色体素除去,然后再进行浓缩。

013甲磺酸培氟沙星注射液生产工艺规程

目录1 产品概述2 处方和依据3 工艺流程图4 制剂工艺过程及工艺条件5 原辅材料质量标准和检查方法6 中间产品质量标准和检查方法7 成品质量标准和检查方法8 包装规格、包装材料质量标准9 说明书、产品文字说明和标志10 工艺要求11 设备一览表和主要设备生产能力12 技术安全与劳动保护13 劳动组织14 技术经济指标计算15 原辅料消耗定额16 包装材料消耗定额17 动力消耗定额18 综合利用与环境保护1产品概述:本品为甲磺酸培氟沙星的灭菌水溶液,含甲磺酸培氟沙星(C17H20FN3O3·CH4O3S)应为标示量的93.0%~107.0%1.1产品特点:1.1.1性状:本品为淡黄色澄明液体。

1.1.2作用与用途:抗菌药主要用于畜禽细菌及支原体感染。

1.1.3用法用量:肌内注射一次量每1kg体重鸡2.5~5mg 一日2次连用3~5天1.1.4规格:100ml: 2g1.1.5:休药期:28日,产蛋鸡禁用。

1.1.6贮藏:遮光、密闭、在凉暗处保存1.1.7有效期:二年1.1.8批准文号:2 处方和依据:2.1处方:(1000ml)甲磺酸培氟沙星20g稀盐酸适量注射用水至1000ml2.2处方依据:《兽药国家标准(化学药品、中药卷)第一册》甲磺酸培氟沙星注射液3工艺流程图10000级区100000级区4 制剂工艺过程及工艺条件:4.1总述:4.1.1按生产指令单领取甲磺酸培氟沙星原料,在浓配灌中加入计算量30%的注射用水, 再加入计算量的盐酸搅拌使溶解;然后加甲磺酸培氟沙星原料搅拌15分钟至完全溶解,粗滤至稀配灌中,加注射用水近全量,调节PH在规定范围内(3.5~5.5),补加注射用水至足量;用孔径为0.22um的过滤器(使用前后经过完整性测试合格)精滤,检查澄明度、含量合格后,将药液输送至灌封岗位,充氮、灌封,100℃30分钟灭菌,灯检、印字包装成规定规格即可。

4.2分述4.2.1投料量:为处方量的整数倍量、但不超过稀配罐一次最大混合量。

年产393吨甲磺酸培氟沙星原料药车间工艺设计正文

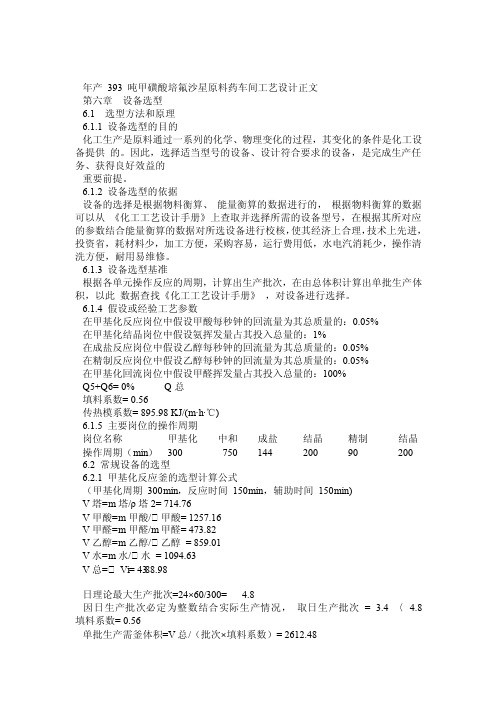

年产393 吨甲磺酸培氟沙星原料药车间工艺设计正文第六章设备选型6.1 选型方法和原理6.1.1 设备选型的目的化工生产是原料通过一系列的化学、物理变化的过程,其变化的条件是化工设备提供的。

因此,选择适当型号的设备、设计符合要求的设备,是完成生产任务、获得良好效益的重要前提。

6.1.2 设备选型的依据设备的选择是根据物料衡算、能量衡算的数据进行的,根据物料衡算的数据可以从《化工工艺设计手册》上查取并选择所需的设备型号,在根据其所对应的参数结合能量衡算的数据对所选设备进行校核,使其经济上合理,技术上先进,投资省,耗材料少,加工方便,采购容易,运行费用低,水电汽消耗少,操作清洗方便,耐用易维修。

6.1.3 设备选型基准根据各单元操作反应的周期,计算出生产批次,在由总体积计算出单批生产体积,以此数据查找《化工工艺设计手册》,对设备进行选择。

6.1.4 假设或经验工艺参数在甲基化反应岗位中假设甲酸每秒钟的回流量为其总质量的:0.05%在甲基化结晶岗位中假设氨挥发量占其投入总量的:1%在成盐反应岗位中假设乙醇每秒钟的回流量为其总质量的:0.05%在精制反应岗位中假设乙醇每秒钟的回流量为其总质量的:0.05%在甲基化回流岗位中假设甲醛挥发量占其投入总量的:100%Q5+Q6= 0% Q总填料系数= 0.56传热模系数= 895.98 KJ/(m·h·℃)6.1.5 主要岗位的操作周期岗位名称甲基化中和成盐结晶精制结晶操作周期(min)300 750 144 200 90 200 6.2 常规设备的选型6.2.1 甲基化反应釜的选型计算公式(甲基化周期300min,反应时间150min,辅助时间150min)V塔=m塔/ρ塔2= 714.76V甲酸=m甲酸/ 甲酸= 1257.16V甲醛=m甲醛/m甲醛= 473.82V乙醇=m乙醇/ 乙醇= 859.01V水=m水/ 水= 1094.63V总= Vi= 4388.98日理论最大生产批次=24×60/300= 4.8因日生产批次必定为整数结合实际生产情况,取日生产批次= 3.4 〈 4.8 填料系数= 0.56单批生产需釜体积=V总/(批次×填料系数)= 2612.48搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m2传热模系数: 895.98 KJ/(m2·h·℃)【核算】物料的初温为: 25℃物料的末温为: 102℃蒸汽的初温是: 120℃蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中Q1——物料带入到设备的热量,kJ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ;Q3——过程热效益,kJ;Q4——物料离开设备所带走的热量,kJ;Q5——加热或冷却设备所消耗的热量,kJ;Q6——设备向环境散失的热量,kJ;由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 2561732.918 KJ加热终态温度为: 55 ℃Q4=∑micit= 346909.54 KJQ总=Q4+Q5+Q6 由前述假设可得:故Q5+Q6= 38545.50 Q2=Q4+Q5+Q6-Q1-Q3= -2176277.868 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 35.16A=Q2/(批次·K·t·△tm)= 8.216 <8.96.2.2 甲基化蒸馏罐的选型计算公式(工作周期350min,反应时间200min,辅助时间150min)V甲基物=m甲基物/ 甲基物= 752.11V甲酸=m甲酸/ 甲酸= 1370.65V甲醛=m甲醛/m甲醛= 253.47V乙醇=m乙醇/ 乙醇= 859.01V水=m水/ 水= 1094.63V总= Vi= 4329.81日理论最大生产批次=24×60/350= 4.11因日生产批次必定为整数结合实际生产情况,取日生产批次= 3 〈 4.11 填料系数= 0.56单批生产需釜体积= V总/(批次×填料系数)= 2577.26搪玻璃K 式反应罐: 3000 L KJ换热面积: 8.7 m 传热模系数:895.98KJ/( m·h·℃)【核算】物料的初温为: 40℃物料的末温为: 102℃蒸汽的初温是: 120℃蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中Q1——物料带入到设备的热量,kJ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ;Q3——过程热效益,kJ;Q4——物料离开设备所带走的热量,kJ;Q5——加热或冷却设备所消耗的热量,kJ;Q6——设备向环境散失的热量,kJ;由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 1844206.85 KJ加热终态温度为: 102 ℃Q4=∑micit= 715040.0512 KJ Q 总=Q4+Q5+Q6 由前述假设可得:故Q5+Q6= 79448.89 KJ Q2=Q4+Q5+Q6-Q1-Q3= -1049717.91 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 31.2692A=Q2/(批次·K·t·△tm)= 3.75 <895.986.2.3 中和反应釜的选型计算公式(工作周期750min,中和,结晶时间600min,辅助时间150min) V=m甲基物/ 甲基物= 752.11 甲基物V氨水=m氨水/ 氨水= 421.81V乙醇=m乙醇/ 乙醇= 687.21V甲酸=m甲酸/ 甲酸= 822.41V水=m水/ 水= 1817.05V总=22 Vi= 500.59由于中和,结晶岗位的生产受甲基化岗位的限制,故其生产批次= 3 填料系数= 0.56单批生产需罐体积=V 总/(批次×填料系数)= 2668.83搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m 传热模系数: 895.98 KJ/ (m· h·℃)22【核算】其方法同上(略)6.2.4 成盐反应釜的选型计算公式(成盐周期150min,反应时间100min,辅助时间50min)V甲基物=m甲基物/ 甲基物= 752.11V甲烷磺酸=m甲烷磺酸/ 甲烷磺酸= 201.89V乙醇=m乙醇/ 乙醇= 5391.18V水=m水/ 水= 1193.03V总= Vi=7538.21最大理论批次=24×60/150= 9.6 填料系数= 0.56结合实际反应情况取日批次= 3 < 9.6因产量较大同时使用: 2 釜生产/批单批生产需釜体积=V 总/(釜数×批次×填料系数)=2243.51搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m 传热模系数:895.98 KJ/( m·h·℃)【核算】物料的初温为: 25℃物料的末温为: 82℃蒸汽的初温是: 120℃蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中Q1——物料带入到设备的热量,kJ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ;Q3——过程热效益,kJ;Q4——物料离开设备所带走的热量,kJ;Q5——加热或冷却设备所消耗的热量,kJ;Q6——设备向环境散失的热量,kJ;由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 10944872.947 KJ出料温度为: 70℃Q4=∑micit= 773244.9618 KJQ总=Q4+Q5+Q6 由前述假设可得: 故Q5+Q6= 85916.10687 KJ Q2=Q4+Q5+Q6-Q1-Q3= -10085711.87KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 54.84A=Q/(K·t·△tm)= 2.52 <8.96.2.5 成盐结晶罐的选型计算公式的选型计算公式由于成盐结晶岗位的生产受成盐岗位的限制,故其生产批次= 3因产量较大同时使用: 2 釜生产/批V=m甲氟甲氟22 /甲氟= 863.24V乙醇=m乙醇/ 乙醇= 5391.22V=m甲烷磺酸/ 甲烷磺酸=198048 甲烷磺酸V水=m水/ 水= 1160.72V总= Vi=7423.7填料系数= 0.56单批生产需罐体积=V 总/(釜数×批次×填料系数)= 2209.4搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m传热模系数: 895.98 KJ/(m·h·℃)【核算】其方法同上(略)6.2.6 母液蒸馏釜的选型计算公式(总周期500min,生产周期360min,辅助周期140min)最大理论批次=24×60/500= 2.88结合实际反应情况取日批次= 2因产量较大同时使用: 2 釜生产/批V乙醇=m乙醇/ 乙醇= 5934.51V水=m水/ 水= 891.81V总=22 Vi = 6826032填料系数= 0.56单批生产需釜体积=V 总/(釜数×批次×填料系数)= 3093.89搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m 传热模系数: 895.98 KJ/(m·h·℃)【核算】物料的初温为: 25℃物料的末温为: 95℃蒸汽的初温是: 120℃蒸汽的末温是:110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中Q1——物料带入到设备的热量,kJ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ;Q3——过程热效益,kJ;Q4——物料离开设备所带走的热量,kJ;Q5——加热或冷却设备所消耗的热量,kJ;Q6——设备向环境散失的热量,kJ;22由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 4356663.49 KQ4=∑micit= 444547.06 KJQ 总=Q4+Q5+Q6 由前述假设可得: 故Q5+Q6= 49394.12 Q2=Q4+Q5+Q6-Q1-Q3= -3853045.198 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 43.34A=Q/(K·t·△tm)= 4.14 <8.96.3 冷凝器的选型计算冷凝器操作条件下乙醇蒸汽方面的数据:质量流量W1 = 583.06 (㎏/h)密度ρ= 0.738 (㎏/ m3)导热系数λ= 0.17(W/(m·K)) 进口温度T1= 78.50(℃)允许压降△P= 3920.00(Pa)相对分子质量Mr= 46.07 黏度μ= 0.00(Pa·S)比热容Cp= 2.46(kJ/(㎏·K)) 出口温度T2= 39.50(℃)操作条件下水的数据:水质:处理过软水全年最高温度(℃):30a、根据任务要求,确定设计方案①换热器类型的选择根据设计要求,采用固定管板式换热器②流动路径的选择由于乙醇蒸汽被冷却且要求压力降不允许超过3920Pa,按乙醇蒸汽走管冷却水进口温度(℃)t1= 30冷却水出口温度(℃)t2= 36其平均温度下冷却水的物性为:密度ρ2= 994.700(㎏/m3)导热系数λ2= 0.623(W/(m·K))黏度μ2= 0.001(Pa·S)比热容Cp2= 4.174(kJ/(㎏·K))④流速的选择乙醇蒸汽在管△t2=T1-t2= 42.5 而△t1=T2-t1= 9.5△tm′=(△t2-△t1)/㏑(△t2/△t1)= 22有关参数:R=(T1-T2)/(t2-t1)= 6.5P=(t2-t1)/(T1-t1)= 0.124根据R,P 值,查温度校正系数图(化工工艺设计手册,上册P2-279 图15-14)可读得温度校正系数ΦΔt=0.857>0.8,可见用单壳程单管程合适。

制药工程课设——甲磺酸培氟沙星工业生产设计

制药工程课程设计年产260吨甲磺酸培氟沙星车间工艺设计专业制药工程班级制药工程101班姓名苏阳学号 3100822018二零一三年七月目录第一章产品概述 (1)1.1药物名称、结构、理化性质 (1)1.2包装规格和储存要求 (2)第二章生产工艺设计 (3)2.1 生产工艺框图 (3)2.2 生产工艺操作过程 (3)2.3 “三废”的处理及综合利用 (6)第三章生产原料各项标准及处理 (7)3.1 生产原料各项标准 (7)3.2 中间体的质量控制标准 (8)3.3 产品的质量标准 (8)第四章物料衡算 (10)4.1 物料衡算的目的 (10)4.2 物料衡算的依据 (10)4.3 物料衡算的基准 (11)4.4 假设或经验工艺参数 (12)4.5 物料衡算计算 (13)第五章能量衡算 (15)5.1能量衡算的目的 (15)5.2 能量衡算的依据 (15)5.3 能量衡算的基准 (15)第六章设备选型 (22)6.1 选型的目的 (22)6.2 设备选型的依据 (22)6.3 设备选型基准 (22)6.4 假设或经验工艺参数 (22)6.5 主要岗位的操作周期 (23)6.6 设备初步选型 (23)1第一章产品概述甲磺酸培氟沙星是法国Roger Bellon公司开发的第三代氟喹诺酮类抗菌药,具有广谱的抗菌功能,自1979年上市以来世界上已经有20多个国家参与生产,我国于1993年开始生产此类药物,主要的药剂形式是片剂、注射剂和胶囊剂。

本品及其代谢物主要经肾脏排泄,所以对泌尿系统感染引发的疾病治疗效果较好,由于使用甲磺酸培氟沙星后组织内血药浓度多为血浆中的数倍,因而利于组织深部感染的疾病治疗,如骨髓炎、骨和关节腔内的感染,心内膜炎症和心肌炎等。

其具体信息如下:1.1药物名称、结构、理化性质1.1.1药品名称通用名:甲磺酸培氟沙星汉语拼音:JiahuangsuanPeifushaxing英文名:Pelfoxacin Mesylate化学名:1-乙基-6-氟-1,4-二氢-7-(N-4-甲基-哌嗪基)-4-氧-3-喹啉羧酸甲磺酸盐1.1.2药物结构、分子式、分子量NFNOCOOHN.CH 3SO 3H .2H 2O分子式:C 17H 22FN 3O 3 · CH 4SO 3 · 2H 2O 分子量:465.46 1.1.3 药物理化性质本药物为白色或微黄色结晶性粉末,无臭,味苦,在乙醇、氯仿和乙醚中几乎不溶,在水中极易溶解,无须加入助溶剂,就可以制成高浓度的注射液,在强光照射下易降解。

甲磺酸培氟沙星颗粒配方及生产工艺

甲磺酸培氟沙星颗粒工艺规程1.主题内容本工艺规程规定了甲磺酸培氟沙星颗粒生产全过程的工艺技术、质量、物耗、安全、工艺卫生、环境爱护等内容,体会证合格,符合GMP规范要求。

本工艺规程具有技术法规作用。

2.适用范畴本工艺规程适用于甲磺酸培氟沙星颗粒生产的全过程,是各部门共同遵循的技术准那么。

3.引用标准«兽药质量标准»2003年版。

«兽药生产质量治理规范»(2002年修订)。

4.职责生产车间主任、生产部人员:负责本工艺规程的编写。

生产部、质量部经理:负责本工艺规程的审核。

副总经理:负责对本工艺规程批准。

各级生产质量治理人员及操作人员:执行本工艺规程。

QA:负责对本工艺规程执行情形进行监督治理。

5.正文5.1产品名称及剂型通用名称:甲磺酸培氟沙星颗粒汉语拼音:Jiahuangsuan Peifushaxing Keli英文名称:Pefloxacin Mesylate Granules5.2剂型:颗粒剂5.3产品概述5.3.1性状:本品为白色或类白色颗粒。

5.3.2要紧成分:甲磺酸培氟沙星。

5.3.3作用与用途:抗菌药。

主用于畜禽细菌及支原体感染。

5.3.4规格:100g:2g。

5.3.5包装:50g/袋×20袋/包×8包/件。

5.3.6用法与用量:混饮每1L水鸡2.5~5g 一日2次连用3~5天。

5.3.7贮藏:遮光、密闭,在干燥处储存。

5.3.8停药期:28日,产蛋鸡禁用。

5.3.9有效期:暂定2年。

5.3.10 批准文号因本产品是本公司申请进行GMP认证的模拟产品,现暂无批准文号。

5.4处方及生产批量5.4.1处方及处方依据:«兽药质量标准»2003年版。

5.4. 2生产最大批量〔见表1〕5.4.3生产批量确定依据以片剂、颗粒机生产线的V型混合机生产能力确定。

5.5工艺条件及生产过程5.5.1本产品具体生产操作过程:参见«颗粒剂工艺规程通那么»。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产393 吨甲磺酸培氟沙星原料药车间工艺设计正文第六章设备选型6.1 选型方法和原理6.1.1 设备选型的目的化工生产是原料通过一系列的化学、物理变化的过程,其变化的条件是化工设备提供的。

因此,选择适当型号的设备、设计符合要求的设备,是完成生产任务、获得良好效益的重要前提。

6.1.2 设备选型的依据设备的选择是根据物料衡算、能量衡算的数据进行的,根据物料衡算的数据可以从《化工工艺设计手册》上查取并选择所需的设备型号,在根据其所对应的参数结合能量衡算的数据对所选设备进行校核,使其经济上合理,技术上先进,投资省,耗材料少,加工方便,采购容易,运行费用低,水电汽消耗少,操作清洗方便,耐用易维修。

6.1.3 设备选型基准根据各单元操作反应的周期,计算出生产批次,在由总体积计算出单批生产体积,以此数据查找《化工工艺设计手册》,对设备进行选择。

6.1.4 假设或经验工艺参数在甲基化反应岗位中假设甲酸每秒钟的回流量为其总质量的:0.05%在甲基化结晶岗位中假设氨挥发量占其投入总量的:1%在成盐反应岗位中假设乙醇每秒钟的回流量为其总质量的:0.05%在精制反应岗位中假设乙醇每秒钟的回流量为其总质量的:0.05%在甲基化回流岗位中假设甲醛挥发量占其投入总量的:100%Q5+Q6= 0% Q总填料系数= 0.56传热模系数= 895.98 KJ/(m2·h·℃)6.1.5 主要岗位的操作周期岗位名称甲基化中和成盐结晶精制结晶操作周期(min)300 750 144 200 90 200 6.2 常规设备的选型6.2.1 甲基化反应釜的选型计算公式(甲基化周期300min,反应时间150min,辅助时间150min)V塔=m塔/ρ塔= 714.76V甲酸=m甲酸/ρ甲酸= 1257.16 V甲醛=m甲醛/m甲醛= 473.82V乙醇=m乙醇/ρ乙醇= 859.01V水=m水/ρ水= 1094.63V总=Vi∑= 4388.98日理论最大生产批次=24×60/300= 4.8因日生产批次必定为整数结合实际生产情况,取日生产批次= 3.4 〈4.8 填料系数= 0.56单批生产需釜体积=V总/(批次×填料系数)= 2612.48搪玻璃K 式反应罐: 3000 L换热面积: 8.9 m2传热模系数: 895.98 KJ/(m2·h·℃)【核算】物料的初温为: 25℃物料的末温为: 102℃蒸汽的初温是: 120℃蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中Q1——物料带入到设备的热量,kJ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ;Q3——过程热效益,kJ;Q4——物料离开设备所带走的热量,kJ;Q5——加热或冷却设备所消耗的热量,kJ;Q6——设备向环境散失的热量,kJ;由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 2561732.918 KJ加热终态温度为: 55 ℃Q4=∑micit= 346909.54 KJQ总=Q4+Q5+Q6 由前述假设可得:故Q5+Q6= 38545.50 KJ Q2=Q4+Q5+Q6-Q1-Q3= -2176277.868 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 35.16A=Q2/(批次·K·t·△tm)= 8.216 <8.96.2.2 甲基化蒸馏罐的选型计算公式(工作周期350min,反应时间200min,辅助时间150min)V=m/ρ甲基物甲基物甲基物= 752.11V甲酸=m甲酸/ρ甲酸= 1370.65V甲醛=m甲醛/m甲醛= 253.47V乙醇=m乙醇/ρ乙醇= 859.01V水=m水/ρ水= 1094.63V总=Vi∑= 4329.81日理论最大生产批次=24×60/350= 4.11因日生产批次必定为整数结合实际生产情况,取日生产批次= 3 〈 4.11 填料系数= 0.56单批生产需釜体积= V总/(批次×填料系数)= 2577.26搪玻璃K 式反应罐: 3000 L换热面积: 8.7 2m 传热模系数:895.98KJ/( 2m ·h ·℃)【核算】物料的初温为: 40℃ 物料的末温为: 102℃蒸汽的初温是: 120℃ 蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中 Q1——物料带入到设备的热量,kJ ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ ;Q3——过程热效益,kJ ;Q4——物料离开设备所带走的热量,kJ ;Q5——加热或冷却设备所消耗的热量,kJ ;Q6——设备向环境散失的热量,kJ ;由前述能量衡算可知:以进料口为基准 Q1= 0 Q3= 1844206.85 KJ加热终态温度为: 102 ℃ Q4=∑i i m c t = 715040.0512 KJQ 总=Q4+Q5+Q6 由前述假设可得:故 Q5+Q6= 79448.89 KJQ2=Q4+Q5+Q6-Q1-Q3= -1049717.91 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 31.2692A=Q2/(批次·K ·t ·△tm)= 3.75 < 895.986.2.3 中和反应釜的选型计算公式(工作周期 750min,中和,结晶时间 600min,辅助时间 150min)V =m /ρ甲基物甲基物甲基物 = 752.11V =m /ρ氨水氨水氨水= 421.81V 乙醇=m 乙醇/ρ乙醇= 687.21V 甲酸=m 甲酸/ρ甲酸= 822.41V 水=m 水/ρ水= 1817.05V 总=Vi ∑= 500.59由于中和,结晶岗位的生产受甲基化岗位的限制,故其生产批次= 3填料系数= 0.56单批生产需罐体积=V 总/(批次×填料系数)= 2668.83搪玻璃 K 式反应罐: 3000 L换热面积: 8.9 2m 传热模系数: 895.98 KJ/ (2m · h · ℃)【核算】 其方法同上(略)6.2.4 成盐反应釜的选型计算公式(成盐周期 150min,反应时间 100min,辅助时间 50min)V =m /ρ甲基物甲基物甲基物= 752.11V =m /ρ甲烷磺酸甲烷磺酸甲烷磺酸 = 201.89V 乙醇=m 乙醇/ρ乙醇= 5391.18V 水=m 水/ρ水= 1193.03V 总=Vi ∑=7538.21最大理论批次=24×60/150= 9.6 填料系数= 0.56结合实际反应情况取日批次= 3 < 9.6因产量较大同时使用: 2 釜生产/批单批生产需釜体积=V 总/(釜数×批次×填料系数)=2243.51搪玻璃 K 式反应罐: 3000 L换热面积: 8.9 2m 传热模系数:895.98 KJ/( 2m ·h ·℃)【核算】物料的初温为: 25℃ 物料的末温为: 82℃蒸汽的初温是: 120℃ 蒸汽的末温是: 110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中 Q1——物料带入到设备的热量,kJ ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ ;Q3——过程热效益,kJ ;Q4——物料离开设备所带走的热量,kJ ;Q5——加热或冷却设备所消耗的热量,kJ ;Q6——设备向环境散失的热量,kJ ;由前述能量衡算可知:以进料口为基准 Q1= 0 Q3= 10944872.947 KJ出料温度为: 70℃ Q4=∑i i m c t = 773244.9618 KJQ 总=Q4+Q5+Q6 由前述假设可得: 故Q5+Q6= 85916.10687 KJQ2=Q4+Q5+Q6-Q1-Q3= -10085711.87KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 54.84A=Q/(K ·t ·△tm)= 2.52 < 8.96.2.5 成盐结晶罐的选型计算公式的选型计算公式由于成盐结晶岗位的生产受成盐岗位的限制,故其生产批次= 3因产量较大同时使用: 2 釜生产/批V =m /ρ甲氟甲氟甲氟= 863.24V 乙醇=m 乙醇/ρ乙醇= 5391.22V =m /ρ甲烷磺酸甲烷磺酸甲烷磺酸 =198048V 水=m 水/ρ水= 1160.72V 总=Vi ∑=7423.7填料系数= 0.56单批生产需罐体积=V 总/(釜数×批次×填料系数)= 2209.4搪玻璃 K 式反应罐: 3000 L换热面积: 8.9 2m传热模系数: 895.98 KJ/(2m ·h ·℃)【核算】 其方法同上(略)6.2.6 母液蒸馏釜的选型计算公式(总周期 500min,生产周期 360min ,辅助周期 140min)最大理论批次=24×60/500= 2.88结合实际反应情况取日批次= 2因产量较大同时使用: 2 釜生产/批V 乙醇=m 乙醇/ρ乙醇 = 5934.51V 水=m 水/ρ水= 891.81V 总=Vi ∑ = 6826032填料系数= 0.56单批生产需釜体积=V 总/(釜数×批次×填料系数)= 3093.89搪玻璃 K 式反应罐: 3000 L换热面积: 8.9 2m 传热模系数: 895.98 KJ/(2m ·h ·℃)【核算】物料的初温为: 25℃ 物料的末温为: 95℃蒸汽的初温是: 120℃ 蒸汽的末温是:110℃根据设备的热量平衡方程式:Q1+Q2+Q3=Q4+Q5+Q6式中 Q1——物料带入到设备的热量,kJ ;Q2——加热剂或冷却剂传给设备和所处理物料的热量,kJ ;Q3——过程热效益,kJ ;Q4——物料离开设备所带走的热量,kJ ;Q5——加热或冷却设备所消耗的热量,kJ ;Q6——设备向环境散失的热量,kJ ;由前述能量衡算可知:以进料口为基准Q1= 0 Q3= 4356663.49 Km c t= 444547.06 KJQ4=∑i iQ 总=Q4+Q5+Q6 由前述假设可得: 故Q5+Q6= 49394.12Q2=Q4+Q5+Q6-Q1-Q3= -3853045.198 KJ△tm=(T1-t1)-(T2-t2)/ln(T1-t1)/(T2-t2)= 43.34A=Q/(K·t·△tm)= 4.14 <8.96.3 冷凝器的选型计算冷凝器操作条件下乙醇蒸汽方面的数据:W= 583.06 (㎏/h)质量流量1m)导热系数λ= 0.17(W/(m·K))密度ρ= 0.738 (㎏/ 3进口温度T1= 78.50(℃)允许压降△P= 3920.00(Pa)相对分子质量Mr= 46.07 黏度μ= 0.00(Pa·S)比热容Cp= 2.46(kJ/(㎏·K)) 出口温度T2= 39.50(℃)操作条件下水的数据:水质:处理过软水全年最高温度(℃):30a、根据任务要求,确定设计方案①换热器类型的选择根据设计要求,采用固定管板式换热器②流动路径的选择由于乙醇蒸汽被冷却且要求压力降不允许超过3920Pa,按乙醇蒸汽走管内考虑;而却水为处理过的软水,结垢不严重,安排走管间(即壳程)。