UMG多晶硅的品质,薄膜的成本

多晶硅生产成本解析和成本控制方法浅谈

多晶硅生产成本解析和成本控制方法浅谈作者:贺晴来源:《财会学习》 2018年第18期贺晴陕西天宏硅材料有限责任公司摘要:新能源产业中的多晶硅产业经历了从暴利时代到微利甚至无利时代的迅速演化,从整个产业的发展中可以追踪到成本控制从不被重视到被企业重视到步步为赢的身影。

这一戏剧性的过程反应出宏观经济的变幻莫测,更反映出成本核算体系、成本内部控制过程对企业生存的重要性。

它不仅反应生产活动中各项指标耗费的结果,进一步分解后更可以反应出耗费是否必要、是否过量或不足,从而帮助管理者找到控制耗费、分配耗费的方法。

我们这么做的最终的目的只有一个就是让企业更好的利用资源实现利润的最大化。

关键词:成本构成;成本分解;成本内控及方法一、多晶硅行业背景十年前由于新能源产业的迅速崛起,太阳能作为清洁能源的代表而受到追捧,太阳能的迅速发展导致了多晶硅价格的大幅上涨,价格一度飙升至 300 万元 / 吨,再加上当时我国各省发改委即可立项审批项目,投资的热度高涨造成全国上下都在开工建设。

但随后的几年,朝阳不再,价格不断滑落,投产早的企业抓住了黄金期,积累了巨额财富,这些财富有的用于企业增加产能来摊低成本,有的用于转型投产新型产业。

但更多的企业是在摸索中求生存,成本初步成为企业决胜的关键。

十年后的近期,多晶硅的最新价格已跌至 11 万元 / 吨,许多做大做强的企业无一不是在低成本的企业运营中,在价格上占领了优势,保障了充足的现金流。

那些最终销声匿迹又或者艰难前行的企业,哪一家又不是被高昂的成本拖累致残致死,成本最终成为企业生存的命脉。

二、多晶硅成本构成和分解多晶硅的生产制造过程从原材料的进入到成品的出炉,是一个封闭循坏、不可间断且分步实施的过程,适用于成本核算中的分步法。

简单的说,多晶硅是通过硅粉和三氯氢硅的化学反应还原出来的。

这一化学反应中会生产出包括四氯化硅、氢气、氯化氢及其他杂质的化学混合物,这些化学物质会以精馏的方式进行分离,分离后的各种化学物质可以再利用或者重新返回到反应中进行再循环利用。

多晶硅成本构成

多晶硅成本构成

多晶硅的成本主要由以下几个方面构成:

1. 原材料成本:多晶硅的主要原材料是硅石,硅石的价格波动会直接影响多晶硅的成本。

此外,制备多晶硅还需要添加一定的溶剂和助剂,这些成本也需要计入到多晶硅的成本中。

2. 能源成本:制备多晶硅需要消耗大量的电力和热能。

电力成本和燃料成本都会直接影响多晶硅的成本。

3. 设备成本:多晶硅的制备过程需要使用特殊的设备,如高温电炉、气体传输系统等。

这些设备的购置和维护成本也是多晶硅成本中的一部分。

4. 劳动力成本:多晶硅制备过程需要经过多道工序,涉及到操作员和技术人员的参与。

劳动力成本包括工资、福利和培训等费用。

5. 环境保护成本:多晶硅制备过程中会产生一些废气、废水和固体废弃物,处理这些废物需要一定的成本。

此外,多晶硅的制备也可能产生一些对环境有害的物质,如氯化氢等,对这些物质进行处理也需要成本。

6. 其他费用:多晶硅的生产还需要考虑一些其他费用,如管理费用、税费、保险费用等。

总体来说,多晶硅的成本受到多个因素的影响,原材料、能源

和劳动力是主要的成本构成部分。

此外,设备和环境保护成本也是重要的考虑因素。

晶硅和薄膜太阳能比较

多晶硅向左薄膜向右 太阳能电池艰难抉择导语:薄膜电池由于生产过程中用硅量较小而受到厂商的青睐,一度成为PE 投资的热点。

但随着多晶硅价格的一路下滑,薄膜电池厂商的形势也急转直下。

11月初,无锡尚德董事长兼CEO 施正荣表示,薄膜电池因为转化效率太低,不具备竞争性。

作为获得薄膜太阳能电池领域博士学位的施正荣,放弃继续在薄膜电池领域的努力,是否预示着太阳能电池发展方向上的重大转折?晶体硅与薄膜之争再度走向台前……一一、、晶晶硅硅P P K K 薄薄膜膜,,谁谁的的前前景景更更广广阔阔晶硅电池:晶硅电池包括单晶硅和多晶硅,其中多晶硅电池占主导地位,且技术最为成熟。

优势:晶硅电池的光电转化率更高,国内晶硅电池转化率也已达到了17%到19%。

晶硅电池技术发展得较为成熟,企业不需频繁进行技术改造。

晶硅电池的设备投资较低,国产设备已经可以满足电池片生产线大部分的需求。

晶硅技术的另一优势在于成熟的生产工艺。

目前大部分单晶硅电池片厂商良品率可达98%以上,而多晶硅电池片生产的良品率也在95%以上。

劣势:产业链工艺复杂,成本大幅度降低的可能不大。

原材料成本波动幅度较大,近年来国际市场上的多晶硅接连上演过山车的行情。

硅产业是一个高污染、高耗能的产业,存在政策调整风险。

薄膜电池:薄膜电池是在玻璃、不锈钢等物质表面附上几微米后的感光材料制成。

优势:薄膜电池用材料少、制造工艺简单、耗能少、可大面积连续生产,并可采用玻璃或不锈钢等低成本材料作为衬底。

薄膜电池现已发展出多种技术路线,其中CIGS (铜铟镓硒)薄膜太阳能技术、柔性薄膜光伏模块技术等已取得阶段性成果,与晶硅电池光电转化率上的差距正在逐渐缩小。

薄膜电池弱光响应较好,因此特别适合应用于沙漠光伏电站。

以薄膜太阳能 电池为主要部件的光伏系统,能够很好的实现光伏建筑一体化。

劣势:薄膜电池的光电转化率偏低,一般只有8% 左右。

薄膜电池的设备和技术投资是晶硅电池的数倍。

单晶硅,多晶硅,薄膜电池的区别

单晶硅,多晶硅,薄膜电池的区别太阳电池最早问世的是太阳电池。

硅是地球上极丰富的一种元素,几乎遍地都有硅的存在,可说是取之不尽,用硅来制造太阳电池,原料可谓不缺。

但是提炼它却不容易,所以人们在生产太阳电池的同时,又研究了多晶硅太阳电池和非晶硅太阳电池,至今商业规模生产的太阳电池,还没有跳出硅的系列。

其实可供制造太阳电池的半导体材料很多,随着材料工业的发展、太阳电池的品种将越来越多。

目前已进行研究和试制的太阳电池,除硅系列外,还有硫化镉、砷化镓、铜铟硒等许多类型的太阳电池,举不胜举,以下介绍几种较常见的太阳电池。

太阳电池太阳电池是当前开发得最快的一种太阳电池,它的构成和生产工艺已定型,产品已广泛用于宇宙空间和地面设施。

这种太阳电池以高纯的棒为原料,纯度要求99.999%。

为了降低生产成本,现在地面应用的太阳电池等采用太阳能级的棒,材料性能指标有所放宽。

有的也可使用半导体器件加工的头尾料和废次材料,经过复拉制成太阳电池专用的棒。

将棒切成片,一般片厚约0.3毫米。

硅片经过成形、抛磨、清洗等工序,制成待加工的原料硅片。

加工太阳电池片,首先要在硅片上掺杂和扩散,一般掺杂物为微量的硼、磷、锑等。

扩散是在石英管制成的高温扩散炉中进行。

这样就在硅片上形成P/FONT>N结。

然后采用丝网印刷法,将配好的银浆印在硅片上做成栅线,经过烧结,同时制成背电极,并在有栅线的面涂覆减反射源,以防大量的光子被光滑的硅片表面反射掉,至此,太阳电池的单体片就制成了。

单体片经过抽查检验,即可按所需要的规格组装成太阳电池组件(太阳电池板),用串联和并联的方法构成一定的输出电压和电流,最后用框架和封装材料进行封装。

用户根据系统设计,可将太阳电池组件组成各种大小不同的太阳电池方阵,亦称太阳电池阵列。

目前太阳电池的光电转换效率为15%左右,实验室成果也有20%以上的。

用于宇宙空间站的还有高达50%以上的太阳能电池板。

多晶硅太阳电池太阳电池的生产需要消耗大量的高纯硅材料,而制造这些材料工艺复杂,电耗很大,在太阳电池生产总成本中己超二分之一,加之拉制的棒呈圆柱状,切片制作太阳电池也是圆片,组成太阳能组件平面利用率低。

多晶硅薄膜

②多晶硅薄膜温度尽量要低,以便选用低 价优质的衬底材料;

③多晶硅薄膜电学性能的高可控性和高重 复性。

本章首先介绍多晶硅薄膜的材料特

点,然后阐述化学气相沉积直接制备多 晶硅薄膜的技术和材料等特点,包括等 离子增强化学气相沉积、热丝化学气相 沉积等技术,阐述了通过固相晶化、激 光晶化和快速热处理晶化等技术晶化非 晶硅薄膜的技术和材料性能。

②由部分晶化、晶粒细小的多晶硅镶嵌 在非晶硅中组成。

这些多晶硅薄膜单独或与非晶硅组成, 构成了多种新型的硅薄膜太阳电池,具有 潜在的应用。如利用微晶硅单电池替代价 格昂贵的锗烷制备的a-SiGe:H薄膜太阳电 池作为底电池,它可以吸收红光,结合作 为顶电池的可以吸收蓝光、绿光的非晶硅 电池,可以大大改善层叠电池的效率。

多晶硅薄膜主要的制备途径

①通过化学气相沉积等技术,在一定的衬 底材料上直接制备;

②首先制备非晶硅薄膜,然后通过固相晶 化、激光晶化和快速热处理晶化等技术, 将非晶硅薄膜晶化成多晶硅薄膜。

无论是哪种途径,制备的多 晶硅薄膜应该具有晶粒大、晶界 缺陷少等性质。

在多晶硅薄膜研究中,目前人们主要关注的问题

晶界对材料的两方面破坏作用

①一方面会引入势垒,导致多数载流子的 传输受到阻碍;

②另一方面,其晶界成为少数载流子的复 合中心,降低了少数载流子的扩散长度, 导致太阳电池开路电压和效率的降低。

正是由于多晶硅的晶界是少数载流子的复

合中心,严重影响了少数载流子的扩散长度, 所以晶粒的大小是非常重要的,通常多晶硅薄 膜太阳电池的效率随着晶粒尺寸的增大而增大。 如果有一部分晶粒太小,具有很小的扩散长度, 会导致整个太阳电池的开路电压严重下降。对 于再结晶技术制备的多晶硅薄膜,其晶粒有一 定的分布,平均晶粒的大小约为最大晶粒的 1/3-1/5。

多晶硅成本核算流程

多晶硅成本核算流程英文回答:To determine the cost of producing polycrystalline silicon, a comprehensive cost accounting process needs tobe followed. This involves analyzing various cost components, such as raw materials, labor, overhead, andother expenses. Let's break down the cost accountingprocess step by step.1. Raw Materials: The first step is to determine thecost of raw materials required for producingpolycrystalline silicon. This includes the cost of silicon feedstock, which is typically in the form of metallurgical-grade silicon. Other materials such as chemicals and gases used in the production process should also be accounted for.2. Labor: The cost of labor involved in the production process needs to be calculated. This includes both direct labor, such as operators and technicians directly involvedin the manufacturing process, as well as indirect labor, such as supervisors, maintenance personnel, and support staff.3. Overhead: Overhead costs, which include indirect materials, utilities, depreciation, and maintenance, should be allocated to the production of polycrystalline silicon. These costs are typically distributed based on a predetermined allocation method, such as machine hours or labor hours.4. Other Expenses: Other expenses, such as transportation costs, packaging materials, quality control, and administrative costs, should also be considered in the cost accounting process. These expenses are necessary for the production and delivery of the final product.5. Cost Allocation: Once all the cost components have been identified and calculated, they need to be allocated to the units of polycrystalline silicon produced. This can be done using various costing methods, such as absorption costing or activity-based costing.6. Cost Analysis: After the cost allocation, it is important to analyze the cost data to identify any areas of inefficiency or potential cost savings. This analysis can help in making informed decisions to optimize the production process and reduce costs.7. Cost Reporting: Finally, the cost accounting process should include regular reporting of the cost data to management. This helps in monitoring the cost performance and making strategic decisions based on the cost information.中文回答:为了确定多晶硅的生产成本,需要进行全面的成本核算流程。

UMG多晶硅

UMG多晶硅硅,是人类在世界上提得最纯的物质,目前人类能够得到的最纯的硅,纯度是99.99999999999999%,估计读者们数不过来,告诉您吧,是16个9。

但是,纯硅虽然也有半导体的性质,却是一种没有什么实际用处的半导体。

真正要制作能够使用的半导体器件,包括太阳能电池,就要在其中添加一些杂质,常见的是磷和硼。

也有镓、砷、铝和其它一些元素。

杂质的作用,总体上来说,是调节硅原子的能级,学过半导体或固体物理的人知道,由于晶体结构的原因,固体中的全部原子的各能级形成了能带,硅通常可以分为三个能带,最上面是导带,中间是禁带,下面是价带。

如果以火车为比喻的话,那么,导带是火车,价带是站台,禁带则是站台与火车之间的间隙。

如果所有的自由电子都在价带上,那么,这个固体就是绝缘体,这就好比人站在站台上,是到不了别处的;如果所有的自由电子都在导带上,那么这个固体就是导体,这就好象人上了火车,可以周游全国了。

半导体的自由电子平时在价带上,但受到一些激发的时候,如热、光照、电激发等,部分自由电子可以跑到导带上去,显示出导电的性质,所以称为半导体。

硅就是这样一种半导体,但由于纯硅的导带和价带的距离过大(也称为禁带过宽,),这就好像是就是站台离火车太远,一般的人很难从站台跳到火车上去一样,通常只有很少量的电子能够被从价带激发到导带上,所以纯硅的半导体性质比较微弱,不能直接应用。

有用且必需的杂质为了解决这个问题,科学家们想出了添加杂质的方法,这些杂质在导带和禁带之间形成杂质能级,这些杂质能级要么距离导带很近(如磷),是提供电子的,称为施主能级;要么距离价带很近(如硼),是接受电子的,称为受主能级。

这样,一些很小的激发就可以使硅具有导电的性质。

这就好比在车站和站台之间,加一些垫脚的石凳,离站台近的,就是受主能级,离火车近的,是施主能级。

能够提供施主能级或受主能级的杂质,分别称为施主杂质和受主杂质,这些,当然是有用的杂质。

施主杂质的典型代表是磷,受主杂质的典型代表是硼。

多晶硅研究系列2:多晶硅生产成本的构成与控制

多晶硅研究系列2:多晶硅生产成本的构成与控制多晶硅研究系列2:多晶硅生产成本的构成与控制通过对多晶硅主要生产工艺(TCS改良西门子法、硅烷流化床法和冶金法)的比较我们发现:1.基于TCS的改良西门子法仍是多晶硅生产最主要的方法改良西门子法目前为全世界提供了85%以上的太阳能级多晶硅;截至2011年底,全球TOP4多晶硅供应商(保利协鑫、德国Wacker、美国Hemlock、韩国OCI)的18.165万吨产能中有18.1万吨是TCS改良西门子法,占比超过99.6%。

2.TCS 改良西门子法仍是综合成本最低的多晶硅生产方法由挪威REC(REC.OL)主导的硅烷流化床法尽管能耗更低,但在考虑折旧后的综合成本上并无优势(4Q11,REC硅烷流化床法多晶硅的综合成本是$26/kg,同期,保利协鑫的综合成本是$19.3/kg),而且这个局面似乎在未来一段时间仍将保持(REC预计今年Q4将降至$23/kg,这个数值仍高于保利协鑫去年底实现的$18.6/kg)。

接下来,我们以改良西门子法为对象,研究太阳能级多晶硅生产成本的构成和控制。

一、多晶硅生产成本的构成以成本领先的$保利协鑫能源(03800)$为例,我们考察一下太阳能级多晶硅综合成本的构成情况。

(3Q11保利协鑫多晶硅综合成本的构成情况,来源:国泰君安国际评级报告) 如上图所示,电力成本、TCS(三氯氢硅)成本和折旧是多晶硅生产中最大的三项独立成本,分别占到总成本的32%、21%、16%;排在其后的是蒸汽成本和人力成本,占比降低到7%和6%;其他成本主要包括气体成本(如氢气、氯气)、用水成本、设备维护和保养成本等,占比达到18%。

不难看出,在产业层面上,降低多晶硅综合成本的关键是控制电力成本、TCS 成本和折旧成本。

二、多晶硅生产的成本控制和新工艺1.电力成本的控制多晶硅生产最主要的成本是电力成本。

要降低电力成本,办法无外乎两个:减少综合电耗和寻找便宜的电。

多晶硅铸锭装备的成本分析与经济效益评估

多晶硅铸锭装备的成本分析与经济效益评估随着电子产业的快速发展,多晶硅铸锭装备作为太阳能电池生产的重要工艺设备,其成本分析与经济效益评估变得尤为重要。

本文将对多晶硅铸锭装备的成本和经济效益进行详细分析,以帮助企业决策者进行合理的投资决策。

一、多晶硅铸锭装备的成本分析1. 设备投资成本多晶硅铸锭装备的投资成本主要包括设备本身的购买费用、安装费用、调试费用等。

设备的购买费用在装备生产厂家和具体配置上会有所差异,但根据市场调研,多晶硅铸锭装备的平均购买费用在500万元人民币左右。

安装和调试费用一般占购买费用的5%到10%。

2. 生产成本生产成本包括原材料成本、能源消耗成本、人工成本等。

多晶硅铸锭装备的主要原材料是多晶硅块,其价格受市场供需关系的影响,但可以通过长期合作与供应商协商价格以降低成本。

能源消耗成本主要包括电力消耗和水消耗,可以通过优化工艺流程和设备选型来降低能源消耗。

人工成本主要是设备操作人员和维护人员的工资和福利,合理安排人员的工作时间和培训可以降低人工成本。

3. 维护与维修成本多晶硅铸锭装备在使用过程中需要进行定期维护和维修,以保证设备的正常运行和寿命。

维护和维修成本包括备件的采购、维修人员的工资和福利等。

通过提高设备的可靠性和稳定性,采取适当的维修策略,可以降低维护与维修成本。

4. 折旧与摊销成本多晶硅铸锭装备是一种长期使用的资产,其价值会随着时间的推移逐渐减少。

通过对设备进行折旧和摊销计算,可以将设备购置成本逐年分摊到设备的使用年限上,从而得到每年的折旧与摊销成本。

二、多晶硅铸锭装备的经济效益评估1. 生产效率提升多晶硅铸锭装备的投资使得企业能够提高生产效率和产能。

生产效率的提升不仅可以增加产品的产量,还可以降低单位产品的生产成本,从而提高企业的盈利能力。

2. 能源消耗降低通过技术进步和设备优化,多晶硅铸锭装备的能源消耗可以得到有效降低。

能源消耗的降低不仅可以减少企业的能源开支,还可以减少对环境的影响,提升企业在可持续发展方面的竞争力。

多晶硅VS薄膜 太阳能电池的艰难抉择

多晶硅VS薄膜太阳能电池的艰难抉择

原本坚持做薄膜电池的无锡尚德,做出了一个艰难的决定。

公司将原本拟生产薄膜太阳能电池的上海工厂,转产多晶硅电池。

11月初,无锡尚德上海新的多晶硅电池生产厂正式投产,而这一工厂由建设中的薄膜电池厂转型而来。

无锡尚德董事长兼CEO施正荣表示,薄膜电池因为转化效率太低,不具备竞争性。

作为获得薄膜太阳能电池领域博士学位的施正荣,放弃继续在薄膜电池领域的努力,是否预示着太阳能电池发展方向上的重大转折?

多晶硅降价成本优势明显

据了解,目前一条薄膜电池生产线价格是晶硅电池的3倍左右,配套的相关设施价格也是晶硅电池数倍以上。

而对生产企业来说更关键的是,薄膜电池技术更新迅速,企业投入大。

今年伴随着光伏行业的复苏,几家新上市的从事太阳能电池业务的公司无一例外,发展的重点都在多晶硅电池组业务。

据记者了解,东方日升、向日葵、超日太阳等主营业务均为多晶硅太阳能组件的生产与销售。

据了解,几年前薄膜电池之所以成为PE投资的热点,其中一个重要原因在于其生产过程中用硅量较小。

据业内人士透露,薄膜电池组的用硅量仅为多晶硅电池组用硅量的0.5%左右。

几年前多晶硅价格最高峰时达到400美元/公斤左右,金融危机之后一路下滑到50美元/公斤上下,这让多晶硅从占据电池总成本的50%降到25%,而薄膜电池同期成本仅下降了10%。

薄膜电池由此失去了成本优势。

国信证券研究员皮家银在接受证券时报记者采访时介绍,进入2010年,由于欧洲国家对光伏产业的补贴并未出现预期中的大幅缩减,该行业意外迎来。

晶硅与薄膜的竞争

本文由cuikailou贡献 doc文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

两种技术的对比: 全球市场份额(2009) 我国产量 转换效率 生产成本 售价 毛利润率 电池寿命 生产线投资成本(CMIC数据) 缺点 薄膜电池 19% 小于10% 10%左右 84美分/瓦 约10元/瓦 约50% 不超过5年 晶硅的7-8倍,设备技术为美国应用材料公司、 瑞士欧瑞康太阳能公司等少数公司垄断 对晶硅存在高耗能高污染问题,但 非/微晶硅薄膜电池的转换率偏低,提升转换率 每一瓦晶硅太阳能电池在一年半时 的技术难度也较大; 间内所产生的电能已能够覆盖其生 CIGS薄膜电池原材料昂贵; 产过程中所消耗的能量 碲化镉薄膜电池虽然转换率较高,但受到材料的 来源和安全性限制,大规模产业化也存在局限。

太阳能屋顶电站、商业电站和高土 土地成本低的地区(沙漠等)、节能建筑屋顶及 地成本的城市电站 外立面上 晶硅电池在十二五期间还将占据比较主流的地位,两种技术路线的PK,最终取决于度 电成本的降幅 晶硅电池 81% 90%左右 17-20% 1.5-2美元/瓦 13-14元/瓦 低于20% 约30年 应用领域 趋势判断(中国可再生能源 学会光伏专委会副主任吴达 Fisrt Solar成功原因探究: 第一为生产线聪明复制,成本为业界最低(掌握核心设备制造,生产工艺简化);第 二为产品回收机制获得认同,即成立运营独立的回收基金,在产品(含重金属)寿命 到期后回收; 附:相关参考资料 晶硅电池 VS 薄膜电池:一场胜负难分的升级战…… 1 薄膜电池存推广难题 光伏专家:成本降幅决定路线 …… 4 薄膜电池发展仍面临多方问题 …… 6 4GW 薄膜太阳能落户内蒙古 …… 6 第一太阳能公司将在内蒙古建全球最大的光伏发电厂 …… 7 第一太阳能公司被迫“出国” …… 9 尚德电力 VS First Solar:两大流派的巅峰对决 …… 11 First Solar 成功之路探密:产品回收机制获得认同 …… 13 中国光伏发电规则改变 开发商角色适合国有资本 …… 15 薄膜电池:一场胜负难分的升级战 晶硅电池 VS 薄膜电池 一场胜负难分的升级战 2010-06-17 来源: 中国证券报 晶硅电池?还是薄膜电池?太阳能电池两大主要技术路线的对决,从 2005 年开始就已经狼 烟四起, 在经历了多晶硅价格的冲高回落和双方技术提升你追我赶之后, 这场影响太阳能电 池未来的争霸赛一再升级。

光伏级多晶硅成本构成 -回复

光伏级多晶硅成本构成-回复光伏级多晶硅(Polysilicon)是太阳能电池的关键材料之一,其成本构成包括原材料成本、能源成本、设备成本、劳动力成本和其他间接成本等多个方面。

本文将深入探讨这些成本构成,并一步一步解析其影响因素。

1. 原材料成本多晶硅的主要原料是硅矿石,一般以二氧化硅(SiO2)为主要来源。

硅矿石通过高温还原反应得到多晶硅。

原材料成本的其中一个重要方面是原材料的质量和纯度。

优质的硅矿石和纯度高的二氧化硅将会增加成本。

此外,原材料采购的供应链和市场变动也会对原材料成本产生影响。

2. 能源成本光伏级多晶硅的生产需要高温熔炼和精炼步骤,这将消耗大量的能源。

主要的能源消耗包括电力和天然气。

能源成本对最终产品的成本起着重要作用。

因此,生产地的电力价格和天然气价格的变化对成本有直接的影响。

3. 设备成本生产光伏级多晶硅需要各种设备,包括熔炉、反应器、设备控制系统等。

这些设备的质量、性能和生产能力都会对成本造成直接影响。

高质量、高性能的设备价格较高,但能够提高生产效率和产量,降低单位产品的成本。

4. 劳动力成本生产光伏级多晶硅需要熟练的技术工人和操作人员。

劳动力成本包括工资、福利和培训等方面。

技术工人的技能水平和经验对生产过程的质量和效率有重要影响。

劳动力成本的变化和就业市场情况会对光伏级多晶硅的成本产生影响。

5. 其他间接成本除了上述因素外,还有一些其他间接成本也会对光伏级多晶硅的成本产生影响。

这些包括生产场地的租金、维护费用、运输成本、研发费用等。

这些间接成本通常是固定成本,但也会随着生产规模的变化而有所调整。

总的来说,影响光伏级多晶硅成本的因素是多方面的。

其中,原材料成本、能源成本、设备成本和劳动力成本是主要的直接成本,而其他间接成本是次要的但也不容忽视的因素。

这些成本的波动和变化会直接影响到光伏级多晶硅的市场价格和竞争力。

因此,在降低光伏级多晶硅成本的同时,提高生产效率、优化供应链和降低生产过程中的能源耗费成为关键。

多晶硅材料在多晶硅薄膜太阳能集热器经济性分析

多晶硅材料在多晶硅薄膜太阳能集热器经济性分析下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!是目前研究领域中备受关注的一个重要课题。

特变电工多晶硅成本

特变电工多晶硅成本引言多晶硅是一种关键的半导体材料,在电力、电子、光伏等行业有着广泛的应用。

特变电工作为中国最大的多晶硅生产企业之一,其多晶硅成本的控制对于企业的竞争力和盈利能力具有重要意义。

本文将深入探讨特变电工多晶硅成本的相关因素,并介绍特变电工在多晶硅成本控制方面的一些经验和策略。

物料成本物料成本是多晶硅成本的重要组成部分,包括硅矿、电能和化工原料等。

特变电工多晶硅生产过程中,硅矿是最主要的原材料之一。

特变电工通过与供应商建立长期合作关系,确保取得稳定的硅矿供应,并通过谈判和采购策略获得优惠的价格。

此外,特变电工还优化供应链管理,减少物料运输成本,提高物料利用率,降低物料损耗。

电能成本是多晶硅生产过程中的重要成本之一。

特变电工通过引进高效节能设备和技术,提高能源利用率,降低能耗,从而降低电能成本。

此外,特变电工还积极探索清洁能源的应用,减少对传统能源的依赖。

化工原料是多晶硅生产中的辅助材料,包括酸、碱、溶剂等。

特变电工通过与供应商的合作,确保获得高质量的化工原料,并通过谈判和采购策略降低其成本。

此外,特变电工还通过优化工艺流程,降低化工原料的用量和损耗。

生产成本生产成本包括劳动力成本和设备成本。

特变电工注重员工的培训和技能提升,提高员工的工作效率和生产质量,降低劳动力成本。

此外,特变电工还进行生产线的自动化和智能化改造,提高设备的生产效率和稳定性,降低设备维护成本。

多晶硅生产过程中还涉及到废弃物处理和环境保护等方面的成本。

特变电工注重环境保护工作,投入资金用于处理废水、废气和固体废弃物等,确保符合环境法规要求。

与此同时,特变电工还通过资源循环利用,实现废弃物的减量化和无害化处理,降低处理成本。

技术创新与成本控制技术创新是特变电工多晶硅成本控制的关键。

特变电工不断投入研发资源,提升自身的技术水平和创新能力,研发新的生产工艺和装备,降低生产成本。

特变电工通过技术创新,提高多晶硅的纯度和晶体结构稳定性,提高产品质量,降低后续加工成本。

【科普】晶硅组件和薄膜组件区别在哪里?你要的答案全在这里了.....

【科普】晶硅组件和薄膜组件区别在哪里?你要的答案全在这里了.....今日关键词“光伏”,回复“光伏”再给你看几篇文章目前,市面上屋顶光伏发电系统分为两大主流:一个是传统的晶硅(多晶硅、单晶硅)组件,另一个是薄膜组件。

常有热心读者在后台询问:这两种组件到底有什么区别呢,到底谁优谁劣?今天小盒子收集整理了网上的一些资料,给大家科普一下!晶硅组件:单块组件功率相对较高。

同样占地面积下,装机容量要比薄膜组件高。

但组件厚重易碎,高温性能较差,弱光性差,年度衰减率高。

晶硅组件薄膜组件:单块组件功率相对略低。

但发电性能高,高温性能佳,弱光性能好,阴影遮挡功率损失较小,年度衰减率低。

应用环境广泛,美观,环保。

薄膜组件五大性能对比:01单位面积功率对比相同的1000平米屋顶面积,薄膜光伏发电电站所建电站容量为70KW左右,晶硅光伏发电电站所建电站容量为100KW左右。

为此,从单位面积建设电站功率来说,薄膜组件容量偏小。

因为晶硅产品的固有属性转化率高,所以相同的装机容量,薄膜组件要比晶硅组件占地面积大。

02弱光性对比薄膜组件的弱光性比晶硅组件好很多,阴雨天也可以发电。

例如广东天气湿热,阴雨较多。

为了弄清楚晶硅发电和薄膜发电究竟哪个更适合广东,我们在云浮进行了对比试验。

经过110天的运行,安装在屋顶的6.5千瓦薄膜发电系统发电量为1930千瓦时,1千瓦日均发电量2.69千瓦时。

同村的3千瓦单晶硅发电系统运行115天,发电量为600千瓦时,1千瓦日均发电量1.73千瓦时。

03温度系数对比以广东地区为例,夏季气温普遍在30℃以上,而电池板特性是当工作温度大于25℃时,其最大功率输出会有所下降。

晶硅电池在工作温度高于25℃时,每上升1℃,最大发电功率会下降-0.4~-0.45%,而薄膜电池的最大发电功率也下降-0.19~-0.21%/℃,是晶体硅太阳能电池的一半。

但是不要轻视了这一点点温度系数,以太阳能电池在环境温度为25度、太阳辐射800W/㎡左右的在阳光的照射下,其板温会升高到50℃左右。

多晶硅制造成本及利润走势分析

多晶硅制造成本及利润走势分析硅太阳能电池一年收回能耗这几年我国太阳能建设发展很快,到去年年底,我国生产的太阳能电池总量已经达到1088兆瓦,安装的组件超过1717兆瓦,中国太阳能电池生产总量已经位居世界第一,超过日本、欧洲和美国。

我们生产的太阳能电池超过90%的产品都出口,自己安装的很少,大部分都出口到欧洲的德国、西班牙等地,一部分也出口到日本和美国。

这是非常好的事情。

不过,有人并不支持发展多晶硅。

他们认为,多晶硅和太阳能电池生产耗能大、污染大,建成的绿色能源又都在外国。

这种说法是不可取的。

多晶硅的生产耗能确实大,这是因为我们的生产工艺离国际先进水平差距比较大。

“还原”是生产多晶硅的一道重要工艺,也是耗能最多的工序。

国内目前的水平大致是每公斤耗费100-200度电,徐州中能利用引进生产线已经降低到85度,洛阳中硅依靠国内技术攻关已经在180度以下,估计很快可以降到120度,而国外同行可以做到70度以下。

总体来说,生产工业硅每公斤需要30度电,生产多晶硅每公斤150-250度电,再拉成单晶硅每公斤消耗60度电,而每公斤单晶硅可以切60-90片,这又要耗电6-8度,再做成太阳能电池要110度电。

所有工序加起来,每公斤硅变成太阳能电池要用350-450度电。

而每个硅片做成太阳能电池发电2.5瓦,太阳能电池能够用20-30年,假设每年平均日照3000小时,那么每公斤硅片可以发9000-13500度电。

按照最高耗能450度计算,其能源再生比达到20到30,也就是用1度电生产出20-30度电。

从这个意义来说,硅太阳能电池只要在太阳下照一年,就能把所有能源消耗收回。

每公斤售价超出成本最高9倍随着技术的进步,生产多晶硅的能耗可以降低,而太阳能电池的发电效率可以提高,能源再生比可以达到40甚至以上,届时太阳能电池只要在太阳下照一年,就能把所有能源消耗收回。

所以,我认为发展多晶硅及光伏产业是功在当代、利在千秋的事情。

多晶硅单晶硅与薄膜发电技术的区别

砷化镓技术-Alta砷化镓(GaAs)因其优异的性能和可靠性,代表了光伏技术的领先水平。

传统的GaAs电池片极其昂贵,重且易碎,完全不适于移动电源系统。

Alta Devices砷化镓高效薄膜太阳能电池技术则具有高效率、低成本、发电性能优异等特点,且产品轻质柔性,可完美地应用于移动电源系统。

Alta Devices在GaAs芯片上采用金属有机物气相沉积MOCVD技术完成光伏器件的外延生长,并采用湿法工艺把器件连同柔性衬底从芯片上剥离下来,之后根据用户需求,制成不同尺寸的产品。

Alta Devices 自主开发的MOCVD快速生长技术和大面积外延层剥离技术,使其具有很大的成本降低潜力,并适合规模化生产。

铜铟镓硒技术-GSEGSE采用柔性共蒸发CIGS技术。

该技术是在30微米厚不锈钢衬底上通过卷对卷生产工艺(Roll to Roll)均匀沉积CIGS太阳电池器件的各功能性膜层,其优势为通过采用多点分布式蒸发源,提高沉积膜厚度均匀性;共蒸工序时间短(<4min);原材料易获得(Cu、In、Se颗粒,Ga液态);双XRF监测共蒸发沉积膜厚及成分,偏离目标时自动调节蒸发源进行补偿;原材料利用率高,共蒸室壁的材料可以充分回收利用;粉尘处理容易(更换护板),蒸发源维护便捷(6小时维护时间)。

此外,GSE还拥有独有的ICI(Integrated Cell Interconnect)封装技术。

该技术采用图形化的镀膜方式制备内部结构更加致密的铜前电极,减少了遮挡面积,降低了元件串联电阻,并通过激光焊接方式完成电池极连接,消除了短路问题,从电池到组件的效率损失大幅减小。

铜铟镓硒技术-SolibroSolibro具有35年的技术研发及10年的实体生产经验,涉及专利88项,已具有设备—工艺—产业化交钥匙工程的集成能力和交付经验,以及低产线建设和生产成本的集成控制能力。

核心共蒸发技术采用独有的CIGS点源共蒸发技术,具有从下向上蒸发、多点源系统、相对较大的源与基板距离的特点。

国内外多晶硅生产和生产技术现状与发展及成本核算

2.1 西门子工艺

1955年由西门子公司开发, 1957年开始工业化生产。其主要工艺是用H2还原SHiCl3,在硅芯发热体上沉积多晶硅。由于 能耗高,效率低,不能实现闭路循环生产,有污染等问题很快便被改良西门子法所替代。2Fra bibliotek2 改良西门子工艺

改良西门子工艺也称闭环式SHiCl3氢还原工艺,是在西门子工艺基础之上,增加了还原尾气干法回收系统和SiCl4氢化工艺, 实现了闭路循环。

1.2 国内多晶硅产业发展的背景

多晶 硅 被 誉为“微电子大厦的基石”,是跨化工、冶金、机械、电子等多学科、多领域的高新技术产品,是半导体、 大规模集成电路和太阳能产业的重要基础原材料,具有投资规模大、科技含量高、产业链长等特点,经济效益和社会效益都 十分显著。随着全球电子信息产业和光伏产业的迅猛发展,多晶硅市场一直供不应求。现就国内多晶硅产业的发展现状进行 综述,并分析国内多晶硅产业巨大的经济效益,开发背景和研究现状,对存在的风险与隐忧,以及该行业发展的主要问题, 提出自己的对策和建议。

经济效益计算表 序号 1 2 3 4 5 6 项目 销售收入 总成本 销售税金及附加 利润总额 所得税 税后利润 单价/万元 41.5 24.75 2.74 14.01 4.62 9.39 产量/吨 1000 1000 1000 1000 1000 1000 合计/万元 41500 24751.22 2739 14009.78 4623.23 9386.55 备注

按销售收入 的 6.6%估算

1.4 行业发展的主要问题及其对策与建议

3

由于 多 晶 硅产业存在着产能发展规划过大,用量相对有限,国内没有掌握多晶硅核心技术,以及成本高利润空间较小 等风险和隐忧,目前我国各有关部门应冷静的把握好多晶硅产业发展布局,有关科研机构和相关企业应集中力量突破多晶硅 核心技术,为多晶硅发展创造条件。随着科学技术日益快速的发展和太阳能的大规模开发利用,多晶硅的用途越来越广,用 量也越来越大,价格也大幅度的提高。一场有关多晶硅产业开发、利用的“争夺战”在国内已经展开。 1.4.1 主要问题 同国际先进水平相比,国内多晶硅生产企业在产业化方面的差距主要表现在: (1)产能低,供需矛盾突出。2005年中国太阳能用单晶硅企业开工率在20%~30%,半导体用单晶硅企业开工率在 80%~90%,无法实现满负荷生产,多晶硅技术和市场仍牢牢掌握在美、日、德国的少数几个生产厂商中,严重制约我国产 业发展。 (2)生产规模小、现在公认的最小经济规模为1000吨/年,最佳经济规模为2500吨/年,而我国现阶段多晶硅生产企业离 此规模仍有较大的距离。 (3)工艺设备落后,同类产品物料和电力消耗过大,三废问题多,与国际水平相比,国内多晶硅生产物耗、能耗高出1倍 以上,产品成本缺乏竞争力。 (4)千吨级工艺和设备技术的可靠性、先进性、成熟性以及各子系统的相互匹配性都有待生产运行验证,并需要进一步完 善和改进。 (5)国内多晶硅生产企业技术创新能力不强,基础研究资金投人太少,尤其是非标设备的研发制造能力差。 (6)地方政府和企业项目投资多晶硅项目,存在低水平重复建设的隐优。 1.4.2 对策与建议

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

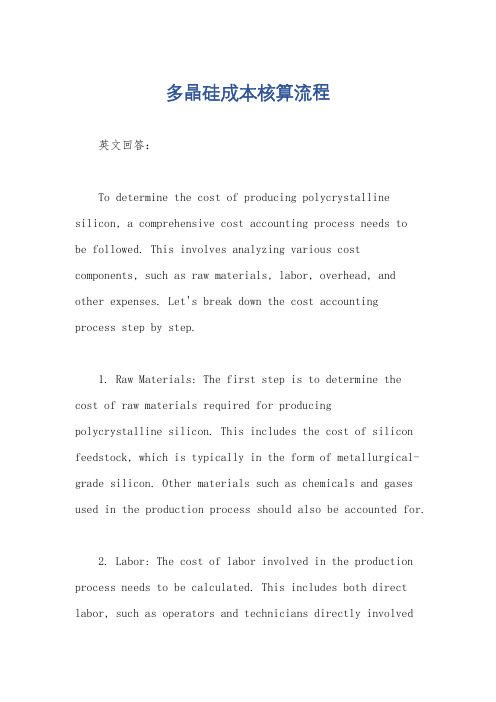

UMG-Si Outlook

Multi-crystalline vs. UMG-Si based Module Cost Scenario

Cost analysis between Multi-Module and UMG-Si Module with 156*156mm cells Silicon ASP (USD/Kg) Silicon Consumption (g/W) Wafering cost (USD/W) Cell Processing cost ( USD/W) Cells Efficiency(%) Module Processing Cost (USD/W) Final Module Cost (USD/W) Cost Advantages of UMGSi-Module Scenario-1 Module cost about 2.0 USD/WP MultiCrystalline 120 7 0.40 0.35 15.5% 0.41 2.02 13.7% UMG-Si 45 11 0.5 0.37 14.3% 0.43 1.76 Scenario-2 Module cost about 1.5 USD/WP MultiCrystalline 65 6.6 0.38 0.32 15.5% 0.39 1.56 7.0% UMG-Si 30 9 0.42 0.34 15.0% 0.41 1.41 Scenario-3 Module cost about 1.0USD/WP MultiCrystalline 35 6.3 0.35 0.30 15.8% 0.35 1.22 > 6.1% UMG-Si < 15 <8 0.36 0.31 > 15.0% 0.36 < 1.15

The Green Silicon

your way to

Quality of Poly, Cost of TF

Chip Luo, VP Business Development JACO SOLARSI LIMITED

Outline

•

Industry Outlook

-Global Incentive Program -Crystalline based Module ASP and Cost Curve - Silicon, Cells & Module Demand & Supply

15.5% 15.0% 14.5%

Effi.

3.1 14.2% 1.5 1 12.5%

2006 2007 2008 2009

15.0% 14.7% 2.05 13.3%

3.5 3 2.5

USD/Kg

40 35 30

PPMW

Байду номын сангаас

35 33 35 31 28 25 30 25 20

KWH/Kg

14.0% 13.5% 13.0% 12.5% 12.0%

Work-in wafers 7250pcs Breakage rate 1.48% Eff.<13.5% 3.59% Good Cells output 6882pcs

•

Electrical Properties for Good Cells (Eff.>13.5%)

Averaged Eff.(%) 14.07 P max(watt) 3.425 Voc(V) 0.623 Isc(Ma/c㎡) 29.33 FF (%) 83.9 I rev (A at 12V) 12.21 Rs (Ohm) 0.003 Rsh (Ohm) 42.95

2 1.5 1 0.7 0.5 0

2010

25 20 15 10 5

2006 2007 2008 Energy consumption(KWH/Kg)

20 15 16 15 13 10 10 5

Averaged UMG-Si based Cell Effi.(%)

Averaged Boron Content(ppmw)

•

Industry Outlook

Crystalline based module ASP and cost curve

Source: Solar Photovoltaic Industry-21 Jan,2009 Deutsche Bank

•

Rigid module ASP drop driven by FIT reduction each year would force the yearly cost/price down in the whole value chain

[Degradation]: [Hot-Spot effect]:

[Shunting risk]:

“ Proved to be within 1-2% higher than Mc-Cells” “ Connect 10-12 cells per bypass diode at most in practice Add second junction-box at the module end” “ Add enough bypass diodes to lead the current past the cells not functioning” --Source: Not all crystalline is the same Photon Magazine Dec,2008

Fab in Si-bricks 16 Height of bricks 197mm Wafer Size 156*156mm Wafer thickness 200+/-20μm Wafers output 7300pcs

•

Parameters of wafer

•

Production Chart: Average efficiency of UMG wafer is 14.07%

•

Carrier lifetime on bricks

UMG-Si Outlook

UMG-Si based Ingot/Wafer/Cell Performance

(Data based on one batch of 270KG UMG-Si from JACO )

Lot information-Wafer (Under standard process)

•

JACO Records&Progress

-JACO’s Y06-Y10 -Advantage of JACO’s UMG-Si vs. Semens Si

Industry Outlook

Global incentive program

Source: Solar Photovoltaic Industry 21 Jan,2009 Deutsche Bank

Source: JACO Edit

•

Constant competitiveness under all turns of market environment.

UMG-Si Outlook

Cash flow and potential inventory loss scenario

Poly-silicon Capacity of Integrated PV Company(MW) Silicon ASP(USD/Kg) Silicon Consumption(g/w) Silicon Cost per watt (USD/w) Silicon Demand per Year (mt) 50 120 7 0.84 350 UMG-Si 50 45 11 0.495 550

•

UMG-Si Outlook

UMG-Si Based Ingot/Wafer/Cell Performance

(Data based on one batch of 270KG UMG-Si from JACO )

Lot Information-Ingot (under standard process)

EU countries, USA, Japan, Korea, etc issued detailed PV incentive policy • China might be the next hot country • EU approved 20% renewable energy target by 2020 • Government-guaranteed market

UMG-Si Outlook

UMG-Si based Ingot/Wafer/Cell Performance

(Data based on one batch of 270KG UMG-Si from JACO )

Lot information-Cells (Under standard process)

Industry Outlook

Silicon, Cells & module demand & supply

20 15 10 5 0 2007 2008 2009 2010

Crystalline Cell&Module Capacity(GW) of LMC 8th Nov,2008 Silicon Supply(GW)of Deutsche Bank 8th Nov,2008 Demand Scenario(GW) of Deutsche Bank 8th Nov,2008

•

UMG-Si Outlook

-UMG-Si Roadmap in Y06-Y10 -UMG-Si based Ingot/Wafer/Cell performance -Multi-crystalline vs. UMG-Si based module Cost scenario -Cash flow and potential inventory loss analysis -Pubilshed UMG-Si based product -Published UMG-Si Users