9.现场品质成本管理课件

合集下载

质量成本管理培训课件(PPT 50页)

• 计量服务费是指公司计量用有关仪器的校 准和维修费用,以及工序监测等的费用。

3检验费

• 检验费是指检验人员评价厂内产品技术性 能时支出的费用,以及管理人员和办公室 人员可能支出的有关费用。

鉴定成本

4核对工作费

• 核对工作费是指这样一些工作所需时间的 费用支出:

• 操作人员按照质量文件的要求而检验自己的工作质量; • 在制造过程中按要求检查产品和工序是否合格; • 挑出不符合质量要求而被送回的全部废品、次品; • 进行加工过程中的产品质量评价。

外部故障成本

2 产品售后服务及保修费

• 直接用于校正缺陷或特殊试验,修理、更 换产品或零件以及用于纠正非投诉范围的 故障和缺陷等所支出的一切费用。

3 产品责任费

• 因产品质量故障而造成的有关赔偿损失费 用(含法律诉讼、仲裁等费用)

外部故障成本

4 其他外部损失费

• 包括:由失误引起的服务、付款延迟及坏 帐、库存,由顾客不满意而引起的成交机会 丧失和纠正措施等费用。

求所发生的费用。

内部故障成本

1 报废损失费

• 因产成品、半成品、在制品达不到质量要 求且无法修复或在经济上不值得修复造成 报废所损失的费用,以及外购元器件、零 部件、原材料在采购、运输、仓储、筛选 等过程中因质量问题所损失的费用。

内部故障成本

2返工或返修损失费

• 为修复不合格品使之达到质量要求或预期 使用要求所支付的费用(包括修复后再次 检验的费用)。

7顾客满意调查费

• 顾客满意费是为了了解顾客(包括内部)对产品满意程 度而进行相关调查分析的费用。

8产品装运发货审查的费用

• 产品工程审查和装运发货的费用是指相关人员在发货装 运之前再次检查产品和核实数据时所支出的费用。

3检验费

• 检验费是指检验人员评价厂内产品技术性 能时支出的费用,以及管理人员和办公室 人员可能支出的有关费用。

鉴定成本

4核对工作费

• 核对工作费是指这样一些工作所需时间的 费用支出:

• 操作人员按照质量文件的要求而检验自己的工作质量; • 在制造过程中按要求检查产品和工序是否合格; • 挑出不符合质量要求而被送回的全部废品、次品; • 进行加工过程中的产品质量评价。

外部故障成本

2 产品售后服务及保修费

• 直接用于校正缺陷或特殊试验,修理、更 换产品或零件以及用于纠正非投诉范围的 故障和缺陷等所支出的一切费用。

3 产品责任费

• 因产品质量故障而造成的有关赔偿损失费 用(含法律诉讼、仲裁等费用)

外部故障成本

4 其他外部损失费

• 包括:由失误引起的服务、付款延迟及坏 帐、库存,由顾客不满意而引起的成交机会 丧失和纠正措施等费用。

求所发生的费用。

内部故障成本

1 报废损失费

• 因产成品、半成品、在制品达不到质量要 求且无法修复或在经济上不值得修复造成 报废所损失的费用,以及外购元器件、零 部件、原材料在采购、运输、仓储、筛选 等过程中因质量问题所损失的费用。

内部故障成本

2返工或返修损失费

• 为修复不合格品使之达到质量要求或预期 使用要求所支付的费用(包括修复后再次 检验的费用)。

7顾客满意调查费

• 顾客满意费是为了了解顾客(包括内部)对产品满意程 度而进行相关调查分析的费用。

8产品装运发货审查的费用

• 产品工程审查和装运发货的费用是指相关人员在发货装 运之前再次检查产品和核实数据时所支出的费用。

质量成本管理培训ppt课件

Байду номын сангаас

整理版课件

19

三、各部门的相 关工作

整理版课件

20

1、质量成本分析的工作流程

各部门统计数据的收集和递交 (各部门进行质量成本数据的收集统计后递

交给质量成本分析员)

统计数据的核实与汇总

根据统计数据进行分析,形成质量成本分析 报告

整理版课件

21

2、协同部门的主要工作内容

1、各部门根据质量成本统计表格 (附件),完成质量成本数据的收 集工作,并于每月8日递交上月的 统计数据到质量管理部。

整理版课件

7

二、质量成本组 成

整理版课件

8

主要有5大成本构成:

质量成本 成本 保证成本

1.预防成本 2.鉴定成本 3.内部损失成本 4.外部损失

5.外部质量

整理版课件

9

1. 预防成本

是指用于预防产品质量 缺陷和不合格品的发生而 支付的质量管理活动费用。

整理版课件

10

预防成本:

a. 质量培训费用; b. 质量管理活动及质量评审费; c. 质量改进措施费; d. 供应商管理费; e. 工资及福利基金; f. 设计开发评审费等。

整理版课件

11

2. 鉴定成本

指鉴定产品质量是 否满足规定的质量要求 而支付的费用。

整理版课件

12

鉴定成本

a. 试验检验费用; b. 质量检验部门办公费; c. 工资及福利基金; d. 试验设备维护费用;

整理版课件

13

3、内部损失成本

指在产品运交顾客以前, 因不能满足规定的质量要求 造成的产成品、半成品、在 制品、试生产产品等因报废 而造成的净损失价值。

整理版课件

整理版课件

19

三、各部门的相 关工作

整理版课件

20

1、质量成本分析的工作流程

各部门统计数据的收集和递交 (各部门进行质量成本数据的收集统计后递

交给质量成本分析员)

统计数据的核实与汇总

根据统计数据进行分析,形成质量成本分析 报告

整理版课件

21

2、协同部门的主要工作内容

1、各部门根据质量成本统计表格 (附件),完成质量成本数据的收 集工作,并于每月8日递交上月的 统计数据到质量管理部。

整理版课件

7

二、质量成本组 成

整理版课件

8

主要有5大成本构成:

质量成本 成本 保证成本

1.预防成本 2.鉴定成本 3.内部损失成本 4.外部损失

5.外部质量

整理版课件

9

1. 预防成本

是指用于预防产品质量 缺陷和不合格品的发生而 支付的质量管理活动费用。

整理版课件

10

预防成本:

a. 质量培训费用; b. 质量管理活动及质量评审费; c. 质量改进措施费; d. 供应商管理费; e. 工资及福利基金; f. 设计开发评审费等。

整理版课件

11

2. 鉴定成本

指鉴定产品质量是 否满足规定的质量要求 而支付的费用。

整理版课件

12

鉴定成本

a. 试验检验费用; b. 质量检验部门办公费; c. 工资及福利基金; d. 试验设备维护费用;

整理版课件

13

3、内部损失成本

指在产品运交顾客以前, 因不能满足规定的质量要求 造成的产成品、半成品、在 制品、试生产产品等因报废 而造成的净损失价值。

整理版课件

精益生产与品质成本管理PPT课件

◆多做能提高效率,提早做好能减少产能损失(不做白不做,机器还不是一样 停着?)

1、提早用掉了材料费、人工费而已,并不能得到什么好处。 2、把“等待浪费”隐藏,使管理人员漠视等待的发生和存在。 3、积压在制品,使生产周期L/T变长无形的),而且会使现场工作空间变大,

不知不觉中吞蚀我们的利润。 4、产生搬运、堆积浪费,先进先出变得困难。

一天故障

2H

设备调整

1H

设备可动时间

13H

——————————————

设备可动率 13÷16=81.25%

★ 有必要减少设备故障和调整时间, 以提高设备可动率

31

运转率并非越高越好

设备1

设备2

设备3

例:市场需求1000件/天, 设备满负荷运转能力1500件/天, 设备可动率81.25%

100%运转 生产

20

等待 浪费

等待不创造价值

常见的等待现象: ☆ 物料供应或前工序能力不足造成待料

☆ 监视设备作业造成员工作业停顿 ☆ 设备故障造成生产停滞 ☆ 质量问题造成停工 ☆ 型号切换造成生产停顿

造成等待的常见原因: ☆ 线能力不平衡

☆ 计划不合理 ☆ 设备维护不到位 ☆ 物料供应不及时

21

管 理 对生产成本影响严重

第一部分:前言

让员工养成节俭的习惯,是一种美德;

浪费愈多,公司愈无法赚钱;

减少浪费愈多,对公司愈有利,可降低制造成本,提高产品 竞争力,只有降低成本 ,才能产生利益。 (生产管理)

1

精益生产与品质 成本管理

2

目标很明确:向节能降耗要效益!

节能降耗,简言之就是节约能源、降低消耗,用最少的投入去获取最大 的经济效益。

(5)CNC (6)清洗

1、提早用掉了材料费、人工费而已,并不能得到什么好处。 2、把“等待浪费”隐藏,使管理人员漠视等待的发生和存在。 3、积压在制品,使生产周期L/T变长无形的),而且会使现场工作空间变大,

不知不觉中吞蚀我们的利润。 4、产生搬运、堆积浪费,先进先出变得困难。

一天故障

2H

设备调整

1H

设备可动时间

13H

——————————————

设备可动率 13÷16=81.25%

★ 有必要减少设备故障和调整时间, 以提高设备可动率

31

运转率并非越高越好

设备1

设备2

设备3

例:市场需求1000件/天, 设备满负荷运转能力1500件/天, 设备可动率81.25%

100%运转 生产

20

等待 浪费

等待不创造价值

常见的等待现象: ☆ 物料供应或前工序能力不足造成待料

☆ 监视设备作业造成员工作业停顿 ☆ 设备故障造成生产停滞 ☆ 质量问题造成停工 ☆ 型号切换造成生产停顿

造成等待的常见原因: ☆ 线能力不平衡

☆ 计划不合理 ☆ 设备维护不到位 ☆ 物料供应不及时

21

管 理 对生产成本影响严重

第一部分:前言

让员工养成节俭的习惯,是一种美德;

浪费愈多,公司愈无法赚钱;

减少浪费愈多,对公司愈有利,可降低制造成本,提高产品 竞争力,只有降低成本 ,才能产生利益。 (生产管理)

1

精益生产与品质 成本管理

2

目标很明确:向节能降耗要效益!

节能降耗,简言之就是节约能源、降低消耗,用最少的投入去获取最大 的经济效益。

(5)CNC (6)清洗

现场品质成本管理课件.pptx

20

9.改善事例

A.主題選定:依據管理階層的方針,或依現 行環境下的優先度,重要度,緊急度及經濟 度面決定的. B.現況掌握及目標設定.

先了解及檢討現狀 C.確定真因:分析收集得到的資料 E.實施改善對策 D.擬定改善對策 F.對改善對策做效果確認 G.建立或修正標準,防止再發生 H.殘留問題檢討

(1):檢討現行標準或建立一個新的標準. 第一種管理狀況,無異常發生時,此屬于管 制狀態之下.(即是維持及保留現行的標準. 一旦制度已在管制狀態之下,下一個挑戰 即是去改進現有的水準.

17

A

P

改

C

D

進

6

A

P

C

D

A

S

C

D

時間

18

7.作業標準

管理標準:管理員工的行政工作所必須的.包含 管理規章:人事規章以及政策,工作說明書….(對內). 作業標準:員工實踐QCD所應執行的工作方式(對外).

STRAIGHTEN(定位): 將需要的東 西排列有序,以利容易取用.

30

SCRUB(刷洗):清潔每件事.工具及工作 場所,排隊污跡,污點,碎片以及根據髒污 的來源.

31

SYSTEMATIZE(制度):使清掃及檢 查例行化.

32

STANDARDIZE:將上述四個步驟標準化, 以促使永無止境的活動及改善繼續下去.

9

十.減少機器停時間

停機造成生產線不流暢,如在製品庫存增加,過多的修 理工作,交期延誤,品質受到影響.

10

十一.減少空間

從消除輸送帶生產線,縮短生產線,降低庫存,減少搬運, 降低使用空間.

11

十二.降低生產交期

1.交期是從公司支付購進材料及耗材開始到公司收到 售出貨物的貨款的時間為止.

9.改善事例

A.主題選定:依據管理階層的方針,或依現 行環境下的優先度,重要度,緊急度及經濟 度面決定的. B.現況掌握及目標設定.

先了解及檢討現狀 C.確定真因:分析收集得到的資料 E.實施改善對策 D.擬定改善對策 F.對改善對策做效果確認 G.建立或修正標準,防止再發生 H.殘留問題檢討

(1):檢討現行標準或建立一個新的標準. 第一種管理狀況,無異常發生時,此屬于管 制狀態之下.(即是維持及保留現行的標準. 一旦制度已在管制狀態之下,下一個挑戰 即是去改進現有的水準.

17

A

P

改

C

D

進

6

A

P

C

D

A

S

C

D

時間

18

7.作業標準

管理標準:管理員工的行政工作所必須的.包含 管理規章:人事規章以及政策,工作說明書….(對內). 作業標準:員工實踐QCD所應執行的工作方式(對外).

STRAIGHTEN(定位): 將需要的東 西排列有序,以利容易取用.

30

SCRUB(刷洗):清潔每件事.工具及工作 場所,排隊污跡,污點,碎片以及根據髒污 的來源.

31

SYSTEMATIZE(制度):使清掃及檢 查例行化.

32

STANDARDIZE:將上述四個步驟標準化, 以促使永無止境的活動及改善繼續下去.

9

十.減少機器停時間

停機造成生產線不流暢,如在製品庫存增加,過多的修 理工作,交期延誤,品質受到影響.

10

十一.減少空間

從消除輸送帶生產線,縮短生產線,降低庫存,減少搬運, 降低使用空間.

11

十二.降低生產交期

1.交期是從公司支付購進材料及耗材開始到公司收到 售出貨物的貨款的時間為止.

现场成本管理培训教材.ppt

台湾健峰企管集团

行动措施:

- 运用80/20原则,找出工作的重点。 - 做任何事以前,先思才一下目标 与方向是否正确。

效能

效率

Effective

做对的事 方向 创造 积极 结果 功劳

Efficiently

把事做对 方法 避免 消极 过程 苦劳

三现主义

台湾健峰企管集团

到现场

看现物 查现状

分析、确认

台湾健峰企管集团

观念》扳倒怠惰之心

怠惰之心的产生,最大的原因是缺乏目标、积 极性与快乐。進京考試.shs

要告别怠惰之心,最有效的方法就是- 立即动手去做。始终抱持「要做就是现在」 的想法,才是真正的聪明。

工作的轻重不是放在天平上来衡量,而 是在率先完成工作时,衡量你真正的价值。

2

台湾健峰企管集团

16

台湾健峰企管集团

3、6S对安全有保障 (Safety) (1)宽广明亮,视野开阔的职场,物流一目了然。 (2)遵守堆积限制规定,危险处一目了然。 (3)走道明确,不会造成杂乱情形而影响工作的 顺畅。

4、5S是标准化推动者(Standardization)

(1)“3定”、“3要素”原则规范现场作业。 (2) 大家都正确地按照规定执行任务。 (3) 程序稳定,带来品质稳定,成效也稳定。

台湾健峰企管集团

5、5S形成令人满意的工作场所 (Satisfaction) (1)明亮、清洁的工作场所。 (2)员工动手做改善、有成就感。 (3)能造就现场全体员工进行改善的气氛。

台湾健峰企管集团

现场管理工作的主要方法

(一)规范制约 包括严格执行管理标准及其操作规程、工艺 标准、生产纪律等等

(二)以法律人 (三)知识启迪 (四)榜样示范see_and_do.wmv (五)评价激励

现场品质管理PPT课件

.

17

第二章 现场品质管理活动

III. 推进办公室的作用(如企管办,品质部)

① 决定推进方向策划及改善制度 ② 优秀事例(小组及领导者)发掘及普及 ③ 通过教育、通报等促进活性化 ④ 活动的实绩统计及评价 ⑤ 发表大会的组织及外部交流活动 ⑥ 承认小组活动的注册及推进各种激励措施 ⑦ 构成运营小组专门委员会

现场品质管理

.

1

目录

第一章:现场品质管理综述

• 概念和定义 • 现场品质管理的任务和工作内容 • 班组长在现场品质管理中的作用 • 现场品质管理的工具和技术

第二章:现场品质管理活动

• 朱兰质量三部曲 • 戴明管理循环 • TQC小组活动 • 问题查找和解决

.

2

目录

第一章:品质管理分析工具

• 统计基础 • 层别 • 点检表(Check Sheet) • 帕雷托图(Pareto) • 图表(Graph) • 特性要因图(Fishbone) • 散点图(Scatter Plot) • 直方图(Histogram)

③

与小组成员讨论活动相关的课题、目的、时间、场地等必要的内容

④

将小组活动通报给成员,使之能够事先准备材料

⑤

跟领导者协议小组活动的报告书(活动计划书,活动结果报告书)

⑥

制定申报小组新旧登记、变更申报、解体申报

VIII. 小组构成人员的作用

①

积极参加活动,活泼发言

②

为了达到小组目标,分担作用

③

对分担的实施内容,担负责任实施

➢ 采用符合小组水平或当前课题程度的各种QC TOOL或活动的 理论

➢ 虽然选定主题之后开始活动,但是未能按计划推进,到处 碰壁。如果仔细观察,可以看出原因在于大多使用经验和

现场管理与成本ppt课件

现场管理与成本

〔1〕本钱的概念 企业在社会中生存,其生存的理念应为以下三点:

1.必需获得利润,即为股东赚到钱。 2.必需为社会提供好的产品。 3.公司开展的同时,员工的收益

也跟着同时开展。

现场管理与成本பைடு நூலகம்

无论如何,企业要想生存,首先必需获得利润,假 设没有利润,企业将失去生存的条件。

在不同的历史阶段,企业获得利润的方法是不同的。 售价=本钱+利润〔方案经济时〕 售价—本钱=利润〔市场经济时〕 售价—利润=本钱〔精益思想 TPS〕 利用本钱倒留法可确保运营的最终效果。

假照实施「自働化」该当与工数的减低有关联。

但是「自働化」不要特意投资设备,添加保修和监 视机械的人员,这对减低工数毫无协助。

还有「自働化」在有异常发生时,机械本身可自行 判别而停顿其运转。相反的所谓「自动化」除非经人去 关上开关,否那么会继续运转。因此「自働化」是不易 发生不良品的机械、模具、制具的消费线。

现场管理与成本

支柱一:自働化 自働化的目的: 1. 确保100%的良品制造 2.防止由于误操作或资料不良呵斥机器设备损坏 3.不需求对每台设备进展看护 很多自动加工的设备可以自动运转,但一旦稍有异常, 如异材混入就会呵斥设备损坏,磨具损坏等缺点,这时开 场消费不良品,损坏机器设备或磨具,这些情况发生时的 加工不能称为任务,只是动作而已。

现场管理与成本

制造过程中的浪费会添加本钱,耗费企业获 得的效益。浪费表达在多次的反复运输,不良品 废弃等等,这些每个人一看就能明白。

但是还有一些情况,有一些看似必要的作业, 必要的设备和运搬工具,库存一旦改动了制造的 方法那么都变成了不用要的作业,不用要的设备 和库存。如何发现和消除这些浪费表达了企业的 管理程度。

如何管理现场的品质成本与交期课件

•如何管理现场的品质,成本与交期

•9

•如何管理现场的品质,成本与交期

•10

•如何管理现场的品质,成本与交期

•11

•如何管理现场的品质,成本与交期

•12

•如何管理现场的品质,成本与交期

•13

•如何管理现场的品质,成本与交期

•14

•如何管理现场的品质,成本与交期

•15

•如何管理现场的品质,成本与交期

•48

•如何管理现场的品质,成本与交期

•49

•如何管理现场的品质,成本与交期

•50

•如何管理现场的品质,成本与交期

•51

•如何管理现场的品质,成本与交期

•52ห้องสมุดไป่ตู้

•如何管理现场的品质,成本与交期

•53

•如何管理现场的品质,成本与交期

•54

•40

•如何管理现场的品质,成本与交期

•41

•如何管理现场的品质,成本与交期

•42

•如何管理现场的品质,成本与交期

•43

•如何管理现场的品质,成本与交期

•44

•如何管理现场的品质,成本与交期

•45

•如何管理现场的品质,成本与交期

•46

•如何管理现场的品质,成本与交期

•47

•如何管理现场的品质,成本与交期

•16

•如何管理现场的品质,成本与交期

•17

•如何管理现场的品质,成本与交期

•18

•如何管理现场的品质,成本与交期

•19

•如何管理现场的品质,成本与交期

•20

•如何管理现场的品质,成本与交期

•21

•如何管理现场的品质,成本与交期

•22

•如何管理现场的品质,成本与交期

现场成本管理ppt课件

机敏地对应市场的变化、达成当初的计划内容

◆发扬「自立」和「自律」的精神

「自立」

事前预测课题发生、

独立地解决课题

「自律」

ACTION 对 策

好像自律神经(本能反映)一样、 迅速开展信息和对策的共有 化

PLAN

事前收支管 理

「自立」和「自律」 实 DO

的循环

施

月决算

CHECK

• 所谓事业计划是什么

①事业计划的制定

2000年以后 变种变量生产

生产的柔软性 速度

『必要时提供必要的物品』生产、供给

CELL生产

关于生产性的说明

• 台数生产性(生产和销售)

生产台数生产性=生产台数/(月平均人员*标准工作日 *8+加班时间

生产台数---完成品工程各机种台数之和 (源泉工程不计算台数生产性)

月平均人员---各制造部课的直接、间接人员 标准工作日---公司工作年历中的工作日 加班时间---各制造部课的直接、间接人员加班和

修整,改造及再检查时间 3)暂定的仕样追加而引起的

追加作业时间

时间管理基准

记入/计算 方法 实绩时间记入 *生产比生产计划预定日先行生产而

发生的断料等待时间不记入损失 *材料虽然延误了,但生产也延误了,没

发生停线情况,不记入 (例:5月材料晚半个月,但4月生产任务 5月16日可完) *断料时间可预测,从而放慢线体节拍慢慢 生产,而使生产连续进行时不计入断料 损失. 实绩时间记入

期首 产成品盘点金额

160

材料费 800

劳务费 250

制造成本 1,215

制造成本 1,215

销售成本 1,265

制造经费 175

期末 半成品盘点金额

现场成本管理培训教材(PPT 45张)

标准不仅有益 于设计者, 也有益于操作工人

35

台湾健峰企管集团

品质管理的四项基础工作

●品質的變異

全面质量管理

质 量 管 理 教 育

P D C A 循 环

Q C 小 组 活 动

推 行 标 准 化

台湾健峰企管集团

标准化作业的保持

领导重视

标准化作业培训

检查

处置

43

台湾健峰企管集团

六、交期

现场管理对满足交期要求的责任在于配合公司生 产计划的安排,管制生产进度,处理生产过程中 的异常。

看现物 查现状 现实化 〔具体化〕 必 要 的 情 报 何事 何时 何处 何人 何故 怎么做 做多少

(5W2H)

“赶到现场、透过现物、观察现状再来思考”

台湾健峰企管集团

企业管理是什么?

以较少的企业资源(产销人发财),有效率的 管理功能(计划、组织、领导、控制),得到 最大效果

台湾健峰企管集团

如何开展工作?

P --计划

D --执行 A --改正 再执行 C --检查

15

台湾健峰企管集团

A(改善)

P(计划)

素

整顿 整理

清洁

清扫

养

C(查核)

D(执行)

台湾健峰企管集团

班组长应具备的管理技能

Man Machine Material Method Environment What Who Where 广度

When

工业产品批量生产特点:按预先设定的标准化生产工艺,使用符合标准 的材料,由人和设备来完成。

根据预先的标准化生产工艺的流程,即依据设定的标准作业 核算的成本。

在对标准化生产工艺分析的基础上,科学 合理的制定出每道工艺对应材料、人和设备 的费用及间接成本称之为产品标准成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何管理好现场品质、成本、交期

一.品質分結果面的品質與過程面的品質.

結果面:產品或服務 過程面:開發,設計,生產與銷售.

1

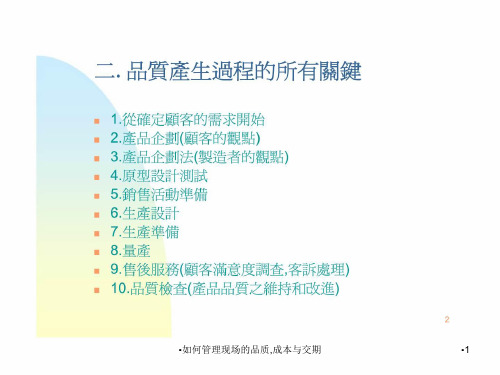

二.品質產生過程的所有關鍵

1.從確定顧客的需求開始 2.產品企劃(顧客的觀點) 3.產品企劃法(製造者的觀點) 4.原型設計測試 5.銷售活動準備 6.生產設計 7.生產準備 8.量產 9.售後服務(顧客滿意度調查,客訴處理) 10.品質檢查(產品品質之維持和改進)

(1):檢討現行標準或建立一個新的標準. 第一種管理狀況,無異常發生時,此屬于管 制狀態之下.(即是維持及保留現行的標準. 一旦制度已在管制狀態之下,下一個挑戰 即是去改進現有的水準.

17

A

P

改

C

D

進

6

A

P

C

D

A

S

C

D

時間

18

7.作業標準

管理標準:管理員工的行政工作所必須的.包含 管理規章:人事規章以及政策,工作說明書….(對內). 作業標準:員工實踐QCD所應執行的工作方式(對外).

37

Custom & Practice(習慣及實踐):養成 例 行維持的習慣,及追求更進一步的改善.

38

五.整理分類: 需要與不需要

STRAIGHTEN(定位): 將需要的東 西排列有序,以利容易取用.

30

SCRUB(刷洗):清潔每件事.工具及工作 場所,排隊污跡,污點,碎片以及根據髒污 的來源.

31

SYSTEMATIZE(制度):使清掃及檢 查例行化.

32

STANDARDIZE:將上述四個步驟標準化, 以促使永無止境的活動及改善繼續下去.

25

3.清掃(SEISO):保持機器及工作環境的 干淨.

26

4. 清潔(SEIKETSU):延伸干淨的觀念至自己本身, 並且持續執行上述三個步驟

27

5.教養(SHITSUKE):以設立目標的方式 來

建立自律能及養成從事5S的習慣

28

三歐美5S

SORT(分類):分別出不需要之物 並 消除之.

29

4

五.現場降低成本可進下列七項活動

1.改善品質 2.改進生產力 3.降低庫存 4.縮短生產線 5.減少機器停機時間 6.減少空間 7.降低生產交期

5

六.改進品質

系指管理人員及員工的工作過程的品質

改進工作過程的品質 重工減少).

減少錯誤(即不良及

做好現場的資源管理(5M)

6

七.改進生產力以降低成本 產出

20

9.改善事例

A.主題選定:依據管理階層的方針,或依現 行環境下的優先度,重要度,緊急度及經濟 度面決定的. B.現況掌握及目標設定.

先了解及檢討現狀 C.確定真因:分析收集得到的資料 E.實施改善對策 D.擬定改善對策 F.對改善對策做效果確認 G.建立或修正標準,防止再發生 H.殘留問題檢討

9

十.減少機器停時間

停機造成生產線不流暢,如在製品庫存增加,過多的修 理工作,交期延誤,品質受到影響.

10

十一.減少空間

從消除輸送帶生產線,縮短生產線,降低庫存,減少搬運, 降低使用空間.

11

十二.降低生產交期

1.交期是從公司支付購進材料及耗材開始到公司收到 售出貨物的貨款的時間為止.

2.縮短交期時間的工時,包含了改進及加速顧客訂單的 回饋以及與供應商更好的溝通,也降低原材料和耗材 的庫存.

14

3.工作場所已具備了標準,工人依照這些標準行事, 而且沒有異常發生,此過程便是在掌握之中.下一全 步 驟便是調整現狀和提升標準至較高的水準,這就需要 PDCA的循環工作程序.

15

4.處置(Action):指工作的標準化作上(稱為 ‘維持’),遭遇了異常狀況,會引發兩種現 象:

21

10. 現場有太多的浪費及變異,而將它寫下來做為 標準是沒有用處.

22

第四章 5S 廠房環境維持的五個步驟

一.現場改善以低成本三項活動開始: 標準化, 5S及消除浪費

23

二.日本5S

1.整理:(SEIRI) 將現場里需要與不需要的東西區別出來,並將 後者自理掉.

24

2.整頓 (SEITON): 將事理後需要的東西,安排成 為有循序的狀態.

精品资料网

2

三.現場品質改善:首先要檢討現有程序,詢問如下的問題 1.我們有標準嗎? 2.6S做得怎樣? 3.現場里有多少浪費存在?

3

四.現場開始采取行動

1.推行現場管理的五項金科玉律:至 現場, 看現物,擬定暫時對策,找出真因,並擬出再 發對策,標準化.) 2. 訓練員工,承諾不將不良品送到下一製 程. 3. 鼓勵團隊活動及提案建議制度以解決問 題. 4. 開始收集資料,以獲取對問題的性質有 更多的了解並解決之. 5. 開始制作簡單的治具及工具,使工作更 容易做,結果更可靠.

19

8.標準的主要特征

A.代表最好,最容易與最安全的工作方法. B.提供了一個保存技巧和專業技術的最佳方法. C.提供了一個衡量績效的方法. D.表現出因果之間的關系. E.提供維持及改善的基礎. F.做為目標及訓練的目的. G.做為訓練的基礎 H.建立成為稽查或診斷的基礎. I.防止錯誤再發生及變異最小化的方法.

33

四.歐美5C

Clear out(清除):決定何者為需要及不需 要,並將後者處置掉.

34

Configure(安置):提供一個方便,安 全 有秩序的地方供所需之物使用,並 且保存在那兒.

35

Clean &Check(清潔及檢查):在清掃 時 監查及重新定位好工作的區域.

36

Conform(遵守):設定標準,訓練及維持

生產力= 投入 投積入 …:…人,資金,設備,材料,土地面

產出:資金,產品數目,……

7

八.降低庫存

庫存作用空間,延長了生產交期,產生了搬運和儲存的 需求,而且吞蝕財務資產(市場改變或競爭對手導入新 產品時庫存會變成廢品)

8

九.縮短生產線

在生產時,愈長的生產線需要愈多的作業員,愈多的 在 製品以及愈長的生產交期.

12

第三章 標準

1.企業日常事務,應依據某種已達成共識的程序來動 作.把這些程序清楚地變下來,就成為(標準).

13

2. SDCA 例:產品遭到退貨或顧客不滿意,管理階層應當找出問 題的根源,采取行動予以補救,並且改變工作的程序以 解決問題.此時管理人員應當推行SDCA的循環工作程序. S:標準 D:執行 C:查核 A:處置

一.品質分結果面的品質與過程面的品質.

結果面:產品或服務 過程面:開發,設計,生產與銷售.

1

二.品質產生過程的所有關鍵

1.從確定顧客的需求開始 2.產品企劃(顧客的觀點) 3.產品企劃法(製造者的觀點) 4.原型設計測試 5.銷售活動準備 6.生產設計 7.生產準備 8.量產 9.售後服務(顧客滿意度調查,客訴處理) 10.品質檢查(產品品質之維持和改進)

(1):檢討現行標準或建立一個新的標準. 第一種管理狀況,無異常發生時,此屬于管 制狀態之下.(即是維持及保留現行的標準. 一旦制度已在管制狀態之下,下一個挑戰 即是去改進現有的水準.

17

A

P

改

C

D

進

6

A

P

C

D

A

S

C

D

時間

18

7.作業標準

管理標準:管理員工的行政工作所必須的.包含 管理規章:人事規章以及政策,工作說明書….(對內). 作業標準:員工實踐QCD所應執行的工作方式(對外).

37

Custom & Practice(習慣及實踐):養成 例 行維持的習慣,及追求更進一步的改善.

38

五.整理分類: 需要與不需要

STRAIGHTEN(定位): 將需要的東 西排列有序,以利容易取用.

30

SCRUB(刷洗):清潔每件事.工具及工作 場所,排隊污跡,污點,碎片以及根據髒污 的來源.

31

SYSTEMATIZE(制度):使清掃及檢 查例行化.

32

STANDARDIZE:將上述四個步驟標準化, 以促使永無止境的活動及改善繼續下去.

25

3.清掃(SEISO):保持機器及工作環境的 干淨.

26

4. 清潔(SEIKETSU):延伸干淨的觀念至自己本身, 並且持續執行上述三個步驟

27

5.教養(SHITSUKE):以設立目標的方式 來

建立自律能及養成從事5S的習慣

28

三歐美5S

SORT(分類):分別出不需要之物 並 消除之.

29

4

五.現場降低成本可進下列七項活動

1.改善品質 2.改進生產力 3.降低庫存 4.縮短生產線 5.減少機器停機時間 6.減少空間 7.降低生產交期

5

六.改進品質

系指管理人員及員工的工作過程的品質

改進工作過程的品質 重工減少).

減少錯誤(即不良及

做好現場的資源管理(5M)

6

七.改進生產力以降低成本 產出

20

9.改善事例

A.主題選定:依據管理階層的方針,或依現 行環境下的優先度,重要度,緊急度及經濟 度面決定的. B.現況掌握及目標設定.

先了解及檢討現狀 C.確定真因:分析收集得到的資料 E.實施改善對策 D.擬定改善對策 F.對改善對策做效果確認 G.建立或修正標準,防止再發生 H.殘留問題檢討

9

十.減少機器停時間

停機造成生產線不流暢,如在製品庫存增加,過多的修 理工作,交期延誤,品質受到影響.

10

十一.減少空間

從消除輸送帶生產線,縮短生產線,降低庫存,減少搬運, 降低使用空間.

11

十二.降低生產交期

1.交期是從公司支付購進材料及耗材開始到公司收到 售出貨物的貨款的時間為止.

2.縮短交期時間的工時,包含了改進及加速顧客訂單的 回饋以及與供應商更好的溝通,也降低原材料和耗材 的庫存.

14

3.工作場所已具備了標準,工人依照這些標準行事, 而且沒有異常發生,此過程便是在掌握之中.下一全 步 驟便是調整現狀和提升標準至較高的水準,這就需要 PDCA的循環工作程序.

15

4.處置(Action):指工作的標準化作上(稱為 ‘維持’),遭遇了異常狀況,會引發兩種現 象:

21

10. 現場有太多的浪費及變異,而將它寫下來做為 標準是沒有用處.

22

第四章 5S 廠房環境維持的五個步驟

一.現場改善以低成本三項活動開始: 標準化, 5S及消除浪費

23

二.日本5S

1.整理:(SEIRI) 將現場里需要與不需要的東西區別出來,並將 後者自理掉.

24

2.整頓 (SEITON): 將事理後需要的東西,安排成 為有循序的狀態.

精品资料网

2

三.現場品質改善:首先要檢討現有程序,詢問如下的問題 1.我們有標準嗎? 2.6S做得怎樣? 3.現場里有多少浪費存在?

3

四.現場開始采取行動

1.推行現場管理的五項金科玉律:至 現場, 看現物,擬定暫時對策,找出真因,並擬出再 發對策,標準化.) 2. 訓練員工,承諾不將不良品送到下一製 程. 3. 鼓勵團隊活動及提案建議制度以解決問 題. 4. 開始收集資料,以獲取對問題的性質有 更多的了解並解決之. 5. 開始制作簡單的治具及工具,使工作更 容易做,結果更可靠.

19

8.標準的主要特征

A.代表最好,最容易與最安全的工作方法. B.提供了一個保存技巧和專業技術的最佳方法. C.提供了一個衡量績效的方法. D.表現出因果之間的關系. E.提供維持及改善的基礎. F.做為目標及訓練的目的. G.做為訓練的基礎 H.建立成為稽查或診斷的基礎. I.防止錯誤再發生及變異最小化的方法.

33

四.歐美5C

Clear out(清除):決定何者為需要及不需 要,並將後者處置掉.

34

Configure(安置):提供一個方便,安 全 有秩序的地方供所需之物使用,並 且保存在那兒.

35

Clean &Check(清潔及檢查):在清掃 時 監查及重新定位好工作的區域.

36

Conform(遵守):設定標準,訓練及維持

生產力= 投入 投積入 …:…人,資金,設備,材料,土地面

產出:資金,產品數目,……

7

八.降低庫存

庫存作用空間,延長了生產交期,產生了搬運和儲存的 需求,而且吞蝕財務資產(市場改變或競爭對手導入新 產品時庫存會變成廢品)

8

九.縮短生產線

在生產時,愈長的生產線需要愈多的作業員,愈多的 在 製品以及愈長的生產交期.

12

第三章 標準

1.企業日常事務,應依據某種已達成共識的程序來動 作.把這些程序清楚地變下來,就成為(標準).

13

2. SDCA 例:產品遭到退貨或顧客不滿意,管理階層應當找出問 題的根源,采取行動予以補救,並且改變工作的程序以 解決問題.此時管理人員應當推行SDCA的循環工作程序. S:標準 D:執行 C:查核 A:處置