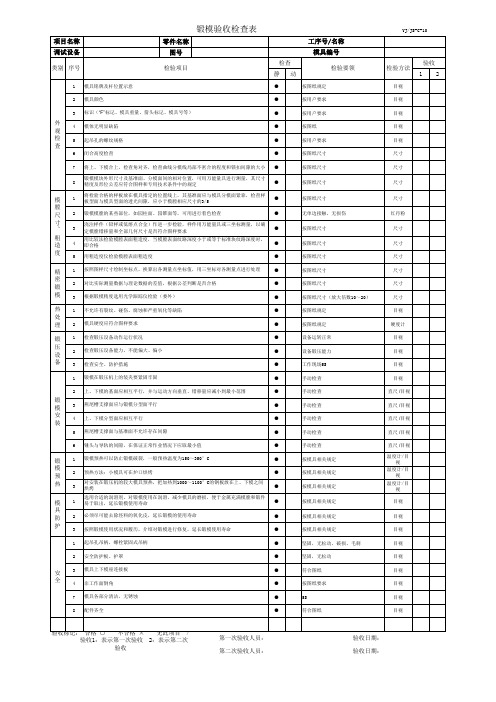

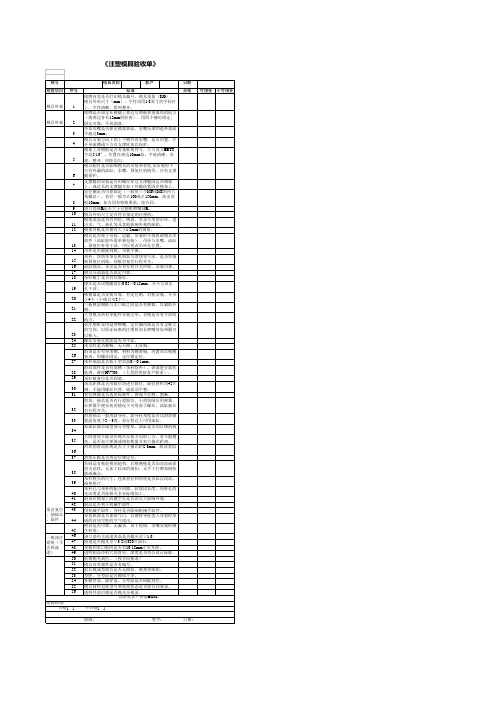

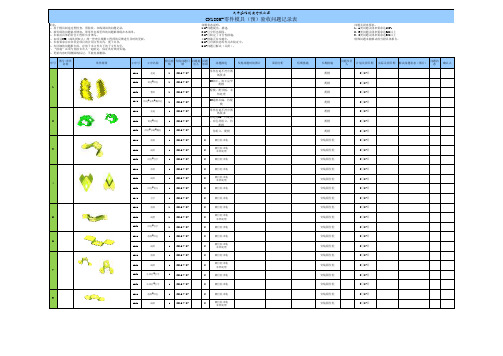

WI-QA-028-004 模具验收检验统计表

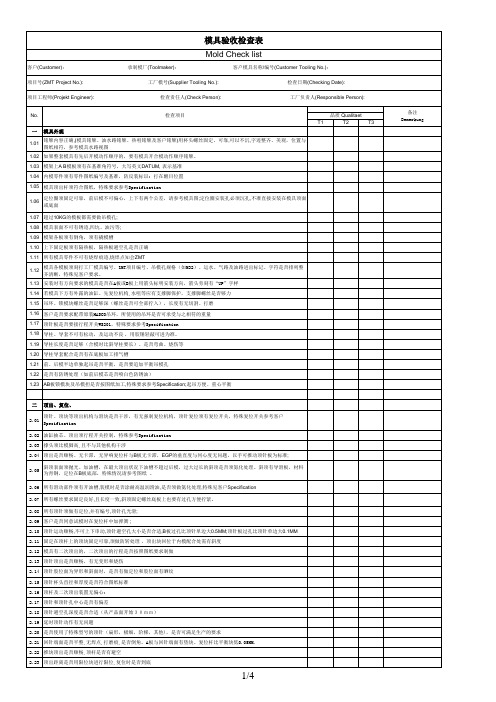

模具验收检查表

验收 1 2

外 观 检 查

4 5 6 7 8

模 膛 尺 寸 、 粗 造 度 精 密 锻 模 热 处 理 锻 压 设 备

1 2 3 4 5 1 2 3 1 2 1 2 3 1 2

锻 模 安 装

3 4 5 6

锻 模 预 热 模 具 防 护

1 2 3 1 2 3 1 2

安 全

3 4 7 8

验收标记: 合格 ○ 不合格 × 无此项目 / 验收1:表示第一次验收 2:表示第二次 验收

第一次验收人员: 第二次验收人员:

验收日期: 验收日期:

检验要领

检验方法

目视 目视 目视 目视 目视 尺寸 尺寸 尺寸 尺寸 红丹粉 尺寸 尺寸 尺寸 尺寸 尺寸 尺寸 目视 硬度计 目视 目视 目视 目视 直尺 /目视 直尺 /目视 直尺 /目视 直尺 /目视 直尺 /目视 温度计/目 视 温度计/目 视 温度计/目 视 目视 目视 目视 目视 目视 目视 目视 目视 目视

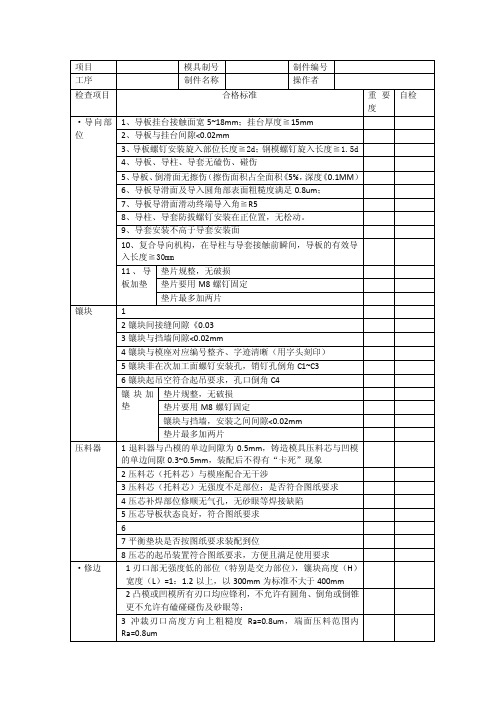

锻模验收检查表

项目名称 调试设备

类别 序号

1 2 3 模具铭牌及杆位置示意 模具颜色 标识(“F”标记、模具重量、箭头标记、模具号等) 模体无明显缺陷 起吊孔的螺纹规格 闭合高度检查 将上、下模合上,检查角对齐,检查曲线分模线局部不密合的程度和锁扣间隙的大小 锻模模块外形尺寸及基准面、分模面间的相对位置,可用万能量具进行测量,其尺寸 精度及形位公差应符合图样和专用技术条件中的规定 将检验合格的样板放在模具指定的位置线上,其基准面应与模具分模面紧靠,检查样 板型面与模具型面的透光间隙,应小于模膛相应尺寸的3/5 锻模模膛的某些部位,如园柱面、园锥面等,可用进行着色检查 浇注样件(铅样或低熔点合金)作进一步检验,样件用万能量具或三坐标测量,以确 定模膛错移量和全部几何尺寸是否符合图样要求 用比较法检验模膛表面粗造度,当模膛表面纹路深度小于或等于标准块纹路深度时, 即合格 用粗造度仪检验模膛表面粗造度 按照图样尺寸绘制坐标点,换算出各测量点坐标值,用三坐标对各测量点进行处理 对比实际测量数据与理论数据的差值,根据公差判断是否合格 根据锻模精度选用光学跟踪仪检验(委外) 不允许有裂纹、碰伤、腐蚀和严重氧化等缺陷 模具硬度应符合图样要求 检查锻压设备动作运行状况 检查锻压设备能力,不能偏大、偏小 检查安全、防护措施 锻模在锻压机上的装夹要紧固牢固 上、下模的基面应相互平行,并与运动方向垂直、错移量应减小到最小范围 燕尾槽支撑面应与锻模分型面平行 上、下模分型面应相互平行 燕尾槽支撑面与基准面不允许存在间隙 锤头与导轨的间隙,在保证正常作业情况下应取最小值 锻模预热可以防止锻模破裂,一般预热温度为150~350°C 预热方法:小模具可在炉口烘烤 对安装在锻压机的较大模具预热,把加热到1000~1100°C的钢板放在上、下模之间 烘烤 选用合适的润滑剂,对锻模使用在润滑,减少模具的磨损,便于金属充满模膛和锻件 易于取出,延长锻模使用寿命 必须尽可能去除坯料的氧化皮,延长锻模的使用寿命 按照锻模使用状况和履历,介绍对锻模进行修复,延长锻模使用寿命 起吊孔吊柄,螺栓紧固式吊柄 安全防护板、护罩 模具上下模座连接板 非工作面倒角 模具各部分清洁,无锈蚀 配件齐全

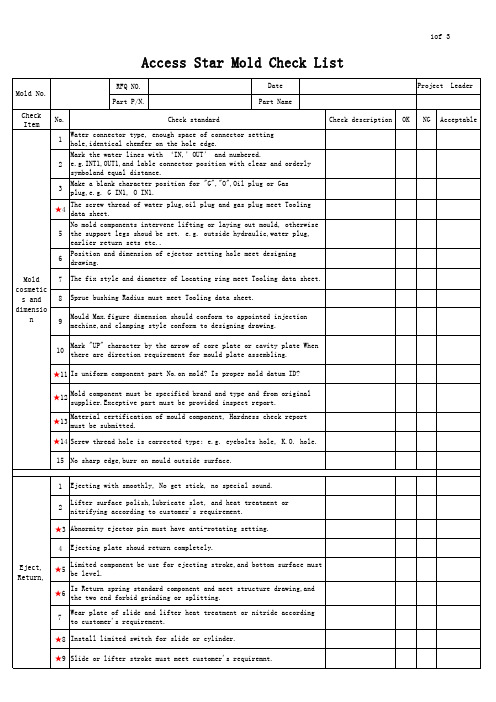

模具验收检查清单

2. Finish item examining and submitted report before trial mould or in the manufacturing for "★" item.

3. Each item must be checked one by one before mold delivery. The mould will be unqualified If there are any item which isn't approved by customer.

earlier return sets etc..

6

Position and dimension of ejector setting hole meet designing drawing.

Check description

Project Leader OK NG Acceptable

Mold cosmetic

★5 Hot Runner wire connection is same with wiring diagram.

6 Bundle hot runner system wire, and cover it in plate.

★7 Remark each socket type in order to distinguish same type socket.

13 Runner stripper plate run well with enough stroke.

★14

Need to report.

measure

dimension

of

mold

part

and

submitted

模具验证统计分析表

分厂名称:产品名称:采样时间:设备编号:模具编号:图纸编号: 设计模穴:测量工具:A B C D E F G H 规格上限22.50014.300 4.350 2.350 1.95014.300 4.350 2.350标注目标值22.45014.270 4.310 2.300 1.90014.270 4.310 2.300规格下限22.40014.2504.2802.2501.85014.2504.2802.250实际目标值22.45014.275 4.315 2.300 1.90014.275 4.315 2.300尺寸平均值22.39114.298 4.352 2.239 1.87714.298 4.352 2.239尺寸标准差0.0380.0140.0130.0420.0160.0140.0130.042最大值22.55014.320 4.380 2.350 1.93014.320 4.380 2.350最小值22.33014.270 4.310 2.150 1.85014.270 4.310 2.150偏移量-0.0590.0230.037-0.061-0.0230.0230.037-0.061CP值0.440.620.890.40 1.060.620.890.40CPK值0.180.330.420.160.820.330.420.16未偏合格概率81.16%93.59%99.21%76.41%99.86%93.59%99.21%76.41%偏移合格概率40.24%54.46%44.22%39.58%95.96%54.46%44.22%39.58%判定:裁决说明:备注:1、抽样时要设备稳定半小时后每隔1或2小时抽样一次(≥3模),产品外观不能有异常现象;2、尺寸必须使用足够精度的仪器进行测量,测量时最好间隔抽样时间24小时;3、所有关键尺寸达到设计要求才可以判定符合设计要求,特殊情况必须上报公司技术负责人进行裁决。

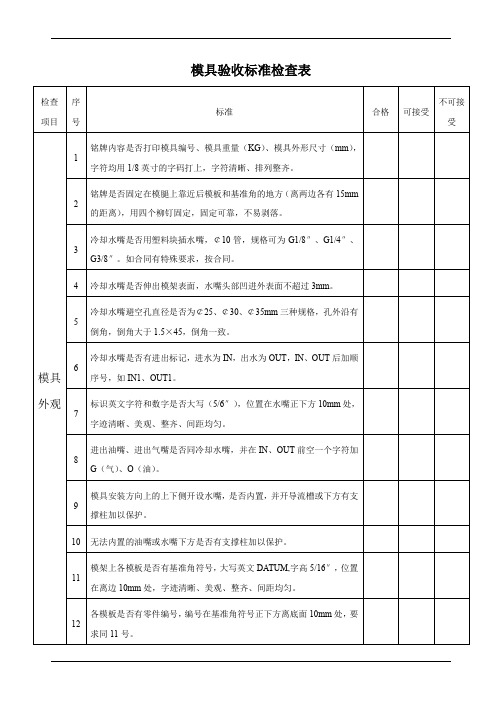

模具验收标准检查表

检查 序 项目 号

标准

合格

不可接 可接受

受

铭牌内容是否打印模具编号、模具重量(KG)、模具外形尺寸(mm),

1 字符均用 1/8 英寸的字码打上,字符清晰、排列整齐。

铭牌是否固定在模腿上靠近后模板和基准角的地方(离两边各有 15mm

2 的距离),用四个柳钉固定,固定可靠,不易剥落。

4 模架上。

5 密封圈安放时是否涂抹黄油,安放后高出模架面。

6 水道隔水片是否采用不易受腐蚀的材料,一般用黄铜片。

7 前、后模是否采用集中运水方式。

1 浇口套内主流道表面是否抛光至▽1.6。

2 浇道是否抛光至▽3.2 或 320#油石。

3 三板模分浇道出在前模板背面的部分截面是否为梯形或圆形。

三板模在水口板上断料把,浇道入口直径是否小于¢3,球头处有凹

滑块高与长的最大比值为 1,长度方向尺寸是否为宽度尺寸的 1.5 倍, 20

高度为宽度的 2/3。

滑块的滑动配合长度大于滑块方向长度的 1.5 倍,滑块完成抽芯动作 21

后,保留在滑槽内的长度是否小于滑槽长度的 2/3。

滑块在每个方向上(特别是左右两侧)的导入角度是否为 3—5 度, 22 以利研配和防止出现飞边。滑块的滑动距离大于抽芯距 2-3mm,斜顶

较深的倒扣,无手工打磨加倒扣筋或麻点。

若顶杆上加倒钩,倒钩的方向是否保持一致,并且倒钩易于从制品上 31

去除。

32 顶杆胚头的尺寸,包括直径和厚度是否私自改动,或垫垫片。

顶杆孔与顶杆的配合间隙、封胶段长度、顶杆孔的光洁度是否按相关

33 企业标准加工。

34 顶杆是否上下串动。

制品顶出时易跟着斜顶走,顶杆上是否加槽或蚀纹,并不影响制品外

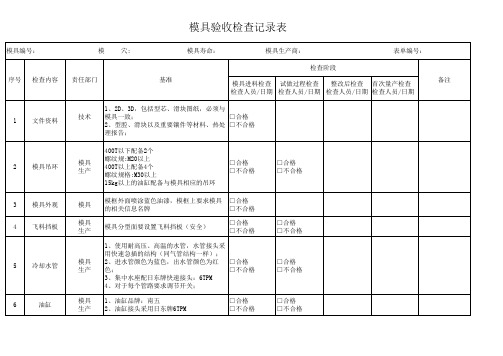

压铸模具验收表

理报告;

2 模具吊环

模具 生产

400T以下配备2个 螺纹规:M20以上 400T以上配备4个 螺纹规格:M30以上 15kg以上的油缸配备与模具相应的吊环

□合格 □不合格

□合格 □不合格

3 模具外观 4 飞料挡板

5 冷却水管

6

油缸

模具 模具 生产

模具 生产

模具 生产

模框外面喷涂蓝色油漆,模框上要求模具 □合格

□不合格

斜销和导柱不能干涉自动喷雾、取件

料头斜度的距离要求L: ¢60以下:L=15mm ¢70~¢80:L=25mm ¢90:L=35mm ¢90~¢110:L=35mm

□合格 □不合格

□合格 □不合格 □合格 □不合格

□合格 □不合格

18

全尺寸

技术 质量

样品全尺寸检验合格

□合格 □不合格

□合格 □不合格

生产

1、根据要求,重要部位的型芯、顶杆需采

用指定的品牌材料,如盘起等;

2、浇道、分流嘴上的顶杆必要要有镶套, 镶套壁不低于2mm; 3、异形顶杆、型芯必须有防呆结构;

□合格 □不合格

4、根据要求,重要的型芯表面做涂层;

5、型芯、顶杆备件各2套。

各型腔表面包括浇道、滑块表面的粗糙度 □合格

要达到Ra1.6以上

模具验收检查记录表

模具编号:

模 穴:

模具寿命:

模具生产商:

表单编号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

备注

1 文件资料

技术

1、2D、3D,包括型芯、滑块图纸,必须与

模具验收单

模具各零部件是否有编号。

前后模成型部位是否无倒扣、倒角等缺陷。

型腔、分型面是否擦拭干净。

各碰穿面、插穿面、分型面是否研配到位。

模具材料包括型号和处理状态是否按合同要求。

透明件前后模是否抛光至镜面。 其余见客户特需BOM。

不合格[ ]

日期 合格

可接受 不可接受

核准:

签字:

日期:

用机械手取件,导柱是否影响机械手取件。

导套底部是否加排气口,以便将导柱进入导套时形 成的封闭空腔的空气排出。 密封是否可靠,无漏水,易于检修,水嘴安装时缠 生料带。 浇口套内主流道表面是否抛光至▽1.6。 浇道是否抛光至▽3.2或320#油石。 顶板和水口板间是否有10-12mm左右开距。 透明制品冷料穴的直径、深度是否符合设计标准。

系统(不 47

含热流

48

道)

49

50

51

52

53

54

55

56

检验结论: 合格[ ]

模具名称

客户

标准

铭牌内容是否打印模具编号、模具重量(KG)、 模具外形尺寸(mm),字符均用1/8英寸的字码打 上,字符清晰、排列整齐。 铭牌是否固定在模腿上靠近后模板和基准角的地方 (离两边各有15mm的距离),用四个柳钉固定, 固定可靠,不易剥落。 冷却水嘴是否伸出模架表面,水嘴头部凹进外表面 不超过3mm。 模具安装方向上的上下侧开设水嘴,是否内置,并 开导流槽或下方有支撑柱加以保护。 模架上各模板是否有基准角符号,大写英文BETT, 字高5/16″,位置在离边10mm处,字迹清晰、美 观、整齐、间距均匀。 模具配件是否影响模具的吊装和存放,如安装时下 方有外漏的油缸、水嘴、预复位机构等,应有支撑 腿保护。 支撑腿的安装是否用螺丝穿过支撑腿固定在模架 上,或过长的支撑腿车加工外螺纹紧固在模架上。 定位圈是否可靠固定(一般用三个M6或M8的内六 角螺丝),直径一般为¢100或¢150mm,高出顶 板10mm。如合同有特殊要求,按合同。

模具验收单

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

模具动、静检验收表

合格/不合格

合格/不合格

合格/不合格 合格/不合格 合格/不合格

合格/不合格

合格/不合格

合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格 合格/不合格

合格/不合格

48

废料滑道,防飞 溅

49

ቤተ መጻሕፍቲ ባይዱ

废料盒、轨道式 滑道 废料处理(废料 滑道)

制造加工

50

51 冲孔冲头、凹模 52 压料圈(单动)

53

导向面(铸造本 体)

54 导板

55

限制器、平衡垫 块

56 调整垫片、垫块 57 弹性件(汽缸、 弹簧、橡胶)

58 氮气缸 装配 59 气路安装座 60 节流阀 61 管子 气动废料托起装 置

62

63 顶件器

废料是否满足每一片都滑出。宽度、滑道间隙 是否合理。滑槽的板厚是否合理。第二节滑道 的固定。2次滑槽是否是一触动就能轻便操作。 第一节本体色,第二节黄色。圆形滑道、滚轮 、镶入滑道、挂钩等是否合理。 有防止轨道式滑道飞溅措施。盒子是否有限制 器,排泄孔。把手的强度是否足够。废料盒的 取出搬运是否容易。四周立壁排水孔。取送是 否干涉。全部涂黄色(表示位置)。 挂废料原因(安装板确认、铸件出毛刺、孔偏 移、不贯通)、镶入。 凸模安装、拆卸的方便性。有防止脱落的限位 压板。防转、镶嵌、形状加工。 分型面间隙:0.5±0.3。不允许干涉出现的划 痕、擦痕等。强度足够。锐角处倒R。托杆接触 均匀。 初始接触部位R5。不允许有铸造缺陷、划痕等 缺陷,倒角C2(吊楔接触面R10)。加工光洁度 要好。螺钉紧固可靠,(沉头深度不小于2mm) (钢绳接触处R5)。斜楔、吊楔导向接触平 稳,导向面接触均匀。 安装面倒角C1,厚度必须为标准值。不得有滑 伤。受力一侧有反侧,高度不低于厚度1/2,间 隙0。安装螺钉沉入深度至少2mm。板导入处R5 、标准件,无研磨痕迹。 安装面必须是加工面。周边倒角C2。不能有压 痕划伤。作为合模标记(合模0间隙)。刻印标 记。是否有位置偏移(上下不对中),红色。 压料板的平衡块使用锥形平衡块。 采用钢质垫片或钢板。使用螺钉紧固在模具本 体上。 要有防护板。有窝座的是否有座面偏移。无窝 座的是否有防倒伏措施。压力表外露可见。强 度是否满足要求。氮气缸接触面布置垫片。 空载时:上模活动元件氮气缸不允许受力;下 模活动元件只允许承受活动元件本身重力。 安装位置是否满足要求。安装座或气路接头涂 标志色。装置名称标识、工作性能。不突出模 具轮廓以外。 操作空间、安装方向合适。固定在模具本体上 。 下垂(用手拉下不允许出模外)。分管接头是 否有漏气现象,用管夹子固定在模具本体。外 露部分设置防护套。 动作情况、功能是否满足需要(顶件器的位置 、形状)。对操作者有无危险。动作部位涂黄 色、防转、防脱落,废料无飞溅。 功能满足要求,动作平稳。对操作者有无危险 性。活动部位涂黄色。对制件的压痕处理。推 件器、有无干涉现象。制件攒动量在1mm内。

模具检验记录表

10 异型孔和非平面安装的凹模套及镶套安装孔必须加防转措 · 施 11 凹模套安装到底无悬空;凹模套与型面符型(允许凹模套高 于型面留有微量研量) 12 废料孔通畅无台阶 13 压、托料与冲头安装座无干涉现象 14 使用球锁紧凸模时,冲孔凸模周围的压料芯采用镶块式结 构,以使凸模拆卸方便

翻边、整 1 工作型面光顺无无用螺钉孔、销钉孔或其他孔;无磕伤碰伤;

4 废料滑板的板厚要符合要求,无变形,啊滑料板厚 1.8mm, 啊滑料板厚 2.5mm

5 废料盒要有防脱措施,防止模具起吊过程脱落 6 废料盒与模具型腔壁贴合,并且取放方便

7 折叠式废料滑板要用链条固定 ,不允许将链条固定在上模, 并且折叠固定后废料滑板不允许超出模具顶面

1 料厚(t)《1.5mm,刃口保留高度≧5mm 21.6mm 料厚(t)《3mm,刃口保留高度≧7mm

冲孔

7 修边镶块螺钉、销钉布局合理,螺钉、销孔不允许在一条直 线上 8 刃口镶块的材料牌号、编号需在镶块上打印清楚 1 冲头与固定座安装牢靠,无晃动 2 冲头刃口锋利无损伤 3 冲头弹料销活动自如,无卡滞现象 4 冲头安装销钉是,是否加销堵,起防止脱落保护措施 5 销钉松紧度合理,螺钉安装符合要求(冲头 10 个以下全部 拆检)

格)

3 斜楔压板与导滑面间隙《0.03mm

废料滑 板、废 盒

刃口背空 ·弹簧

键 安全

4 外漏的气缸、裸露的弹簧有安全防护措施 5 斜楔行程背板安装面铸件壁厚应在 60mm 以上,以确保安全

6 导板安装符合图纸要求 7 斜楔各部件刻印正确无误(包括镶块,冲头等与模座安装面 的对应标记刻印)

8 斜楔和挡墙间隙<0.02mm

自检

4、刃口要求锋利,不允许有过烧现象以及与刃口方向平行的 裂纹;垂直裂纹允许 100mm 内《3 个,裂纹宽度<0.05,长度 <5mm 5 上模修边镶块上螺钉、销钉有防脱落措施(螺钉加弹垫,销 钉加丝堵或弹簧销堵),特殊情况加盖板防脱 6 凸凹模刃口过渡出要有圆弧平顺连接,不允许有尖角或应力 集中

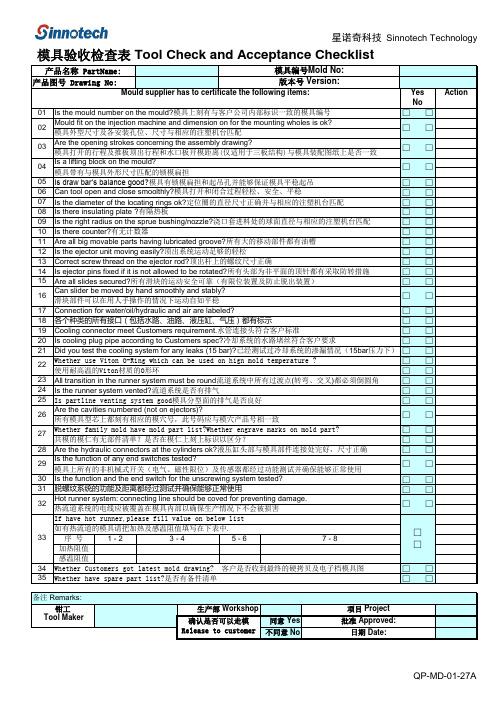

模具验收检查表(出口模具)

模具编号Mold No: 版本号 Version:

No Action

33

34 35

Mould supplier has to certificate the following items: Yes Is the mould number on the mould?模具上刻有与客户公司内部标识一致的模具编号 □ Mould fit on the injection machine and dimension on for the mounting wholes is ok? □ 模具外型尺寸及各安装孔位、尺寸与相应的注塑机台匹配 Are the opening strokes concerning the assembly drawing? □ 模具打开的行程及推板顶出行程和水口板开模距离(仅适用于三板结构)与模具装配图纸上是否一致 Is a lifting block on the mould? □ 模具带有与模具外形尺寸匹配的锁模扁担 Is draw bar’s balance good?模具有锁模扁担和起吊孔并能够保证模具平稳起吊 □ Can tool open and close smoolthly?模具打开和闭合过程轻松、安全、平稳 □ Is the diameter of the locating rings ok?定位圈的直径尺寸正确并与相应的注塑机台匹配 □ Is there insulating plate ?有隔热板 □ Is the right radius on the sprue bushing/nozzle?浇口套进料处的球面直径与相应的注塑机台匹配 □ Is there counter?有无计数器 □ Are all big movable parts having lubricated groove?所有大的移动部件都有油槽 □ Is the ejector unit moving easily?顶出系统运动足够的轻松 □ Correct screw thread on the ejector rod?顶出杆上的螺纹尺寸正确 □ Is ejector pins fixed if it is not allowed to be rotated?所有头部为非平面的顶针都有采取防转措施 □ Are all slides secured?所有滑块的运动安全可靠(有限位装置及防止脱出装置) □ Can slider be moved by hand smoothly and stably? □ 滑块部件可以在用人手操作的情况下运动自如平稳 Connection for water/oil/hydraulic and air are labeled? □ 各个种类的所有接口(包括水路、油路、液压缸、气压)都有标示 □ Cooling connector meet Customers requirement.水管连接头符合客户标准 □ Is cooling plug pipe according to Customers spec?冷却系统的水路堵丝符合客户要求 □ Did you test the cooling system for any leaks (15 bar)?已经测试过冷却系统的渗漏情况(15bar压力下)□ Whether use Viton O-Ring which can be used on hign mold temperature ? □ 使用耐高温的Viton材质的O形环 □ All transition in the runner system must be round流道系统中所有过渡点(转弯、交叉)都必须倒圆角 □ Is the runner system vented?流道系统是否有排气 □ Is partline venting system good模具分型面的排气是否良好 □ Are the cavities numbered (not on ejectors)? □ 所有模具型芯上都刻有相应的模穴号,此号码应与模穴产品号相一致 Whether family mold have mold part list?Whether engrave marks on mold part? □ 共模的模仁有无部件清单?是否在模仁上刻上标识以区分? □ Are the hydraulic connectors at the cylinders ok?液压缸头部与模具部件连接处完好,尺寸正确 □ Is the function of any end switches tested? □ 模具上所有的非机械式开关(电气、磁性限位)及传感器都经过功能测试并确保能够正常使用 Is the function and the end switch for the unscrewing system tested? □ 脱螺纹系统的功能及距离都经过测试并确保能够正常使用 □ Hot runner system: connecting line should be coved for preventing damage. □ 热流道系统的电线应被覆盖在模具内部以确保生产情况下不会被损害 If have hot runner,please fill value on below list 如有热流道的模具请把加热及感温阻值填写在下表中. 1-2 3-4 5-6 7-8 序 号 □ 加热阻值 感温阻值 Whether Customers got latest mold drawing? 客户是否收到最终的硬拷贝及电子档模具图 □ Whether have spare part list?是否有备件清单 □

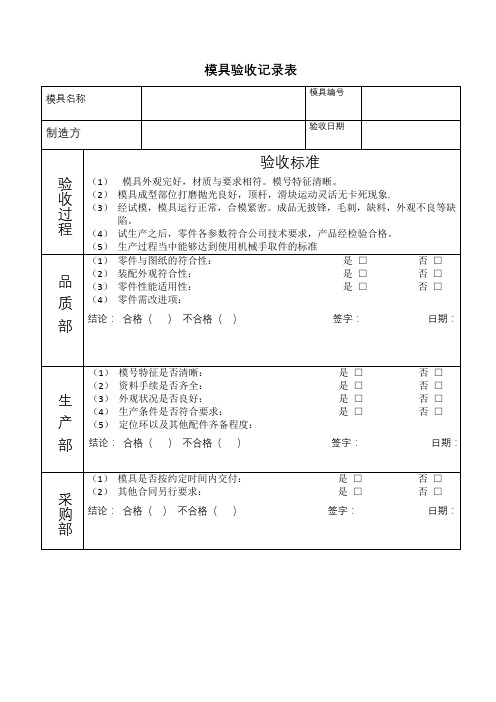

模具验收记录表

品质部

(1)零件与图纸的符合性:是□ 否 □

(2)装配外观符合性:是□ 否 □

(3)零件性能适用性:是□ 否 □

(4)零件需改进项:

结论:合格 否 □

(2)资料手续是否齐全:是□ 否 □

(3)外观状况是否良好:是□否□

模具验收记录表

模具名称

模具编号

制造方

验收日期

验收过程

验收标准

(1)模具外观完好,材质与要求相符。模号特征清晰。

(2)模具成型部位打磨抛光良好,顶杆,滑块运动灵活无卡死现象.

(3)经试模,模具运行正常,合模紧密。成品无披锋,毛刺,缺料,外观不良等缺陷。

(4)试生产之后,零件各参数符合公司技术要求,产品经检验合格。

(4)生产条件是否符合要求:是□否□

(5)定位环以及其他配件齐备程度:

结论:合格()不合格()签字:日期:

采购部

(1)模具是否按约定时间内交付:是□否□

(2)其他合同另行要求:是□ 否 □

结论:合格()不合格()签字:日期:

模具验收记录表

检查结果

异常 缺失 不好 一般 无 无 无 无 无 不好 偏差 签字: 无 签字: 无 签字: 无 签字: 无 无 无 飞边 损坏 已断 损坏

备注:

质保部负责人: 技术部负责人:

生产部负责人: 厂家模具管理: Nhomakorabea物流部责任人: 使用部门负责人:

检查项目不正常的,在备注里详细说明,表格里没列出的项目,手写到空格处。

检查内容

定模型腔 动模型腔 滑块及型芯 顶杆 流道状态 快换水嘴 顶出挂头 定位环 吊环 导柱导套 动定模间隙 浇口套 复位杆 加热插头保护 插头标记 模具外观 模具标识 模板

序号

19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

检查内容

运行能力 碰珠 弹簧强度 分型线 模具户口 模具尾件 保养并做记录 模具使用记录 内部维修记录 零件外观质量 零件尺寸 零件重量 作业指导书 产品包装指导 工艺卡 工序检查卡 锁模铁 有 有 有 有 有 有 正常 良好 良好 良好 有 有 有 有 有 良好 良好

模具验收记录单

模具定期状态检查确认 模具转移时状态确认 模具维修保养验收

模具编号 制造厂家 产品名称 检查者 模具使用部门

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

模具名称 零件号 进厂日期 检查日期 注塑车间

检查结果

良好 良好 良好 良好 良好 有 有 有 有 良好 良好 良好 良好 有 有 良好 有 良好 破损 破损 破损 损坏 损坏 无 无 无 无 研 不好 破损 损坏 无 无 锈蚀 无 破损 模糊 锈蚀 研 损坏 破损 损坏 损坏 磨损 损坏 损坏 锈蚀 锈蚀 锈蚀 锈蚀

模具验收问题记录表格式

序号图号/零件名称零件简图工序号工序名称模具套数发现问题日期问题提出人问题等级问题描述发现问题时的图片原因分析短期措施长期措施问题负责人计划关闭日期实际关闭日期解决问题状态(图片)问题状态确认人OP10拉延12016/7/27零件拉延不符合图纸要求配模8月17日OP20切边+冲孔12016/7/27NC加工,加工完毕配模配模8月17日OP30整形12016/7/27配模、配导板、未热处理配模8月17日OP40切边+分离+侧冲孔12016/7/27NC退料芯偏,待配模配模8月17日OP10拉延12016/7/27零件拉延不符合图纸要求配模8月17日OP20切边+冲孔12016/7/27切边待NC,待配模。

冲孔待组立,待配模配模8月17日OP30冲孔+分离+翻孔12016/7/27待组立,配模配模8月17日OP10落料12016/7/27C 限位柱未装安装限位柱8月17日OP20成形12016/7/27C限位柱未装未热处理安装限位柱8月17日OP30冲孔+打字12016/7/27C限位柱未装安装限位柱8月17日OP10落料12016/7/27C 限位柱未装安装限位柱8月17日OP20成形12016/7/27C限位柱未装未热处理安装限位柱8月17日OP30冲孔+切分12016/7/27C限位柱未装安装限位柱8月17日OP40打字12016/7/27C 限位柱未装安装限位柱8月17日OP10落料12016/7/27C 限位柱未装安装限位柱8月17日OP20成型12016/7/27C限位柱未装未热处理安装限位柱8月17日OP30冲孔+打字12016/7/27C限位柱未装安装限位柱8月17日OP10落料+冲孔12016/7/27C 限位柱未装安装限位柱8月17日OP20成形12016/7/27C限位柱未装未热处理安装限位柱8月17日OP10落料12016/7/27C限位柱未装安装限位柱8月17日OP20成形12016/7/27C限位柱未装未热处理安装限位柱8月17日OP30左冲孔+打字12016/7/27C限位柱未装安装限位柱8月17日OP30右冲孔+打字12016/7/27C 限位柱未装安装限位柱8月17日OP10落料+冲孔12016/7/27C 限位柱未装安装限位柱8月17日OP20成形12016/7/27C限位柱未装未热处理安装限位柱8月17日汽车配件制造有限公司CN180M-零件模具(预)验收问题记录表要求:1、用于模具制造过程检查、预验收、在线调试的问题记录;2、新发现的问题依次增加;即零件自始至终的问题都体现在本清单;3、本表由具体的责任工程师负责填写;4、由项目VSE(或其授权人)统一管理并根据工程师的反馈进行及时的更新;5、本表要求存在在科室项目的公用文件夹内,便于共享;6、有详细的问题报告的,存放于本文件夹下的子文件夹里;7、“措施”必须与直接负责人一起制定,保证其有效的实施;8、更新内容时用删除线标记,不能直接删除;问题状态说明:1/6-问题提出,描述;2/6-已分析出原因;3/6-已制定了可行性措施;4/6-措施正在实施中;5/6-已有新状态零件并在验证中;6/6-问题已解决(关闭);问题关闭率要求:1、A类问题关闭率要求达100%2、B类问题关闭率要求达95%以上3、C类问题关闭率要求达90%以上特殊问题未能解决的当附具体报告。

模具验收检查表

2.06 所有滑动部件须有开油槽,装模时是否涂耐高温润滑油,是否须做氮化处理,特殊见客户Specification 2.07 所有螺丝要求固定良好,且长度一致,斜顶固定螺丝底板上也要有过孔方便拧紧。 2.08 所有顶针须做有定位,并有编号,顶针孔光滑; 2.09 客户是否同意试模时在复位杆中加弹簧 ; 2.10 顶针运动顺畅,不可上下串动,顶针避空孔大小是否合适,B板过孔比顶针单边大0.5MM;顶针板过孔比顶针单边大0.1MM 2.11 固定在顶杆上的顶块固定可靠,须做防转处理 ,顶出块回位于内模配合处需有斜度 2.12 模具有二次顶出的,二次顶出的行程是否按照图纸要求制做 2.13 顶针顶出是否顺畅,有无变形和烧伤 2.14 顶针胶位面为异形和斜面时,是否有做定位和胶位面有晒纹 2.15 顶针杯头直径和厚度是否符合图纸标准 2.16 顶杆及二次顶出装置无偏心; 2.17 顶针和顶针孔中心是否有偏差 2.18 顶针避空孔深度是否合适(从产品面开始30mm) 2.19 延时顶针动作有无问题 2.20 是否使用了特殊型号的顶针(扁形,极细,阶梯,其他),是否可满足生产的要求 2.21 回针端面是否平整,无焊点,打磨痕,是否倒角。A板与回针端面有垫块。复位杆比平衡块低0.05MM. 2.22 推块顶出是否顺畅,顶杆是否有避空 2.23 顶出距离是否用限位块进行限位,复位时是否到底

1.07 超过10KG的模板都需要做吊模孔; 1.08 模具表面不可有锈迹,凹坑、油污等; 1.09 模架各板须有倒角,须有撬模槽 1.10 上下固定板须有隔热板,隔热板避空孔是否正确 1.11 所有模具零件不可有烧焊痕迹,烧焊点知会ZMT 1.12 模具各模板须刻打工厂模具编号、ZMT项目编号、吊模孔规格(如M32)、运水、气路及油路进出标记、字符是否排列整 齐清晰,特殊见客户要求。