汽车工厂物流设计及数字化验证

汽车总装物流工艺规划

车辆工程技术69车辆技术0 前言 一辆汽车的诞生,大约需要组装2万个各式各样的零件,因此物料配送是一项非常繁重而又非常重要的工作。

而总装物流身为汽车物流的重要一环,物流工艺规划的精益性,对汽车制造企业降低物流成本,对于提高物流效率至关重要。

1 总装物流工艺规划思路 (1)物流规划理念。

传统的工厂规划或者改造都是先工艺再物流,前期物流规划的不重视造成了后续的物流运转的瓶颈,久而久之就形成了不断的对前期规划的BUG 打补丁这种循环模式。

为了改变这种模式,必须转变观念,实现由模仿创新向自主创新转变,由降成本到战略性成本意识转变,由单一的横向或纵向对标向科学对标转变,由事后纠正向事前预防转变,由单纯工艺规划向工艺规划物流先行转变。

(2)物流规划原则。

总装物流工艺规划需要考虑下面6个大原则。

1)物流效率:优化物流布局与物流路线,创建高效的物流体系;2)SSC:优化物流硬件配置,降低运营成本;3)空间利用:立体化作业模式,提升工厂利用率,创造高容纳能力工厂;4)少人化:提升物流配送的自动化,如AGV 小车,料车自动上线机构;5)质量保证:合理的导入SPS、同步物流模式,完善规格保证体系;6)信息流:导入信息系统,建立仓库-SPS 区-生产线信息流。

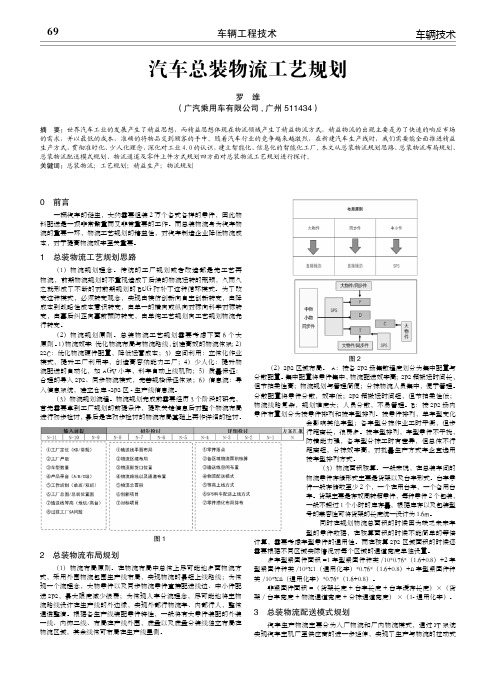

(3)物流规划流程。

物流规划完成前需要经历3个阶段的研究,首先需要拿到工厂规划的前提条件,提取关键信息后对整个物流布局进行初步检讨,最后是在初步检讨的物流布局基础上再作详细的检讨。

汽车总装物流工艺规划罗 维(广汽乘用车有限公司,广州 511434)摘 要:世界汽车工业的发展产生了精益思想,而精益思想体现在物流领域产生了精益物流方式,精益物流的出现主要是为了快速的响应市场的需求,并以最低的成本,准确的将物品交到顾客的手中。

随着汽车行业的竞争越来越激烈,在新建汽车生产线时,我们需要能全面推进精益生产方式,贯彻准时化、少人化理念,深化对工业4.0的认识,建立智能化、信息化的智能化工厂。

汽车物流规划之PFEP

Plan For Every Part(PFEP)-- (为每个产品做计划),中文的解释是:对生产过程中每一个零件的详细计划,并注明所有与生产过程相关的信息,这是精益物流系统的一个关键工具。

PFEP这份计划应当包括零件号、零件尺寸、每天使用的数量、准确的使用位置、准确的存放位置、订单频率、供应商、单位包装规格、从供应商处发货的运输时间、集装箱规格和重量,以及任何其它相关的信息。

关键在于,要准确说明搬运和使用每个零件的所有方面的信息。

要制作这个计划,你需要搜集进入工厂的每个产品的基本信息,例如产品说明、供应商、供应商所在地、用料频率、物料储存地、用料点、集装箱规格以及其他关键数据。

以上PFEP来源百度,汽车物流规划是个很大的科目,包括物流模式规划、仓储布局规划、运作规划等,简单来说主要是模式、人员、场地、设备等规划及计划。

要做这些规划需要很多前提条件,比如商品企划,生产能力等,除了外部的前提条件,更重要的就是物流内部的基础信息,包括,供应商、零件、仓库、生产线、包装等信息。

将这些信息制作成一个信息链,就是我们所说的PFEP。

只有建立完善的PFEP信息计划表,才能为物流规划提供强大的基础数据支持,否则物流规划都是纸上谈兵,不切实际。

举个简单的例子,如果没有完善的零件包装数据(L/W/H),就没法计算货量信息,没有货量信息,就没法测试场地、人员、设备等需求。

那么PFEP具体包括哪些字段信息呢。

个人简单总结下,从供应商至生产线的所有物流信息元素,具体如下:零件信息:1、零件号2、零件中文名称3、属性(国产/进口/内制)4、使用车型5、单车用量供应商信息:1、供应商代码2、供应商名称3、产地4、出货日包装信息:1、包装方式(朔料箱/铁容器/纸箱等)2、托盘尺寸3、包装SNP4、是否可折叠5、 L6、 W7、 G厂外物流信息1、出货省2、出货城市3、距离(公里)4、取送模式5、取货周期(工作天)6、取货日期7、运输周期8、是否进中转库厂内物流信息1、卸货口(卸货车位)2、库区库位3、堆垛层数4、生产线体5、生产工位6、左右7、配送方式(AGV/牵引车/叉车...)8、配送工位(分拣区/工位)9、上线方式(KIT/排序/批量)10、配送距离11、配送批次12、MAX库存13、MIN库存大概包括这些字段,也可以根据实际需要去增减,有了这些基础数据就可以通过建立一些模型及测试方法,就可以为物流规划及方案设计提供数据支撑和依据。

汽车行业零部件物流与仓储智能化升级方案

汽车行业零部件物流与仓储智能化升级方案第一章概述 (2)1.1 项目背景 (2)1.2 项目目标 (3)1.3 项目意义 (3)第二章零部件物流现状分析 (3)2.1 物流模式分析 (3)2.2 物流效率分析 (4)2.3 物流成本分析 (4)第三章仓储智能化升级方案设计 (5)3.1 仓储布局优化 (5)3.2 仓储设备升级 (5)3.3 仓储信息化建设 (5)第四章零部件物流运输智能化 (6)4.1 运输模式创新 (6)4.2 运输效率提升 (6)4.3 运输成本降低 (6)第五章供应链协同管理 (7)5.1 供应商协同管理 (7)5.2 生产计划协同 (7)5.3 销售预测协同 (7)第六章物流信息化平台建设 (8)6.1 物流数据采集 (8)6.2 物流数据分析 (8)6.3 物流信息共享 (9)第七章仓储自动化技术 (9)7.1 自动化立体仓库 (9)7.1.1 概述 (9)7.1.2 技术特点 (9)7.1.3 应用案例 (10)7.2 无人搬运车 (10)7.2.1 概述 (10)7.2.2 技术特点 (10)7.2.3 应用案例 (10)7.3 智能 (10)7.3.1 概述 (10)7.3.2 技术特点 (10)7.3.3 应用案例 (11)第八章安全与环保 (11)8.1 安全管理 (11)8.1.1 安全管理目标 (11)8.1.2 安全管理制度 (11)8.1.3 安全风险防控 (11)8.2 环保措施 (11)8.2.1 环保政策与法规 (12)8.2.2 节能减排 (12)8.2.3 废弃物处理 (12)8.3 应急预案 (12)8.3.1 应急预案编制 (12)8.3.2 应急预案演练 (12)8.3.3 应急预案修订 (12)第九章项目实施与运营 (12)9.1 项目实施步骤 (12)9.1.1 项目启动 (12)9.1.2 调研与分析 (13)9.1.3 方案设计 (13)9.1.4 采购与施工 (13)9.1.5 系统集成与调试 (13)9.1.6 培训与移交 (13)9.2 项目验收与评估 (13)9.2.1 验收标准 (13)9.2.2 验收流程 (13)9.2.3 验收结果 (13)9.3 运营管理 (14)9.3.1 运营团队建设 (14)9.3.2 运营流程优化 (14)9.3.3 数据分析与监控 (14)9.3.4 维护与保养 (14)9.3.5 质量与安全控制 (14)第十章发展趋势与展望 (14)10.1 行业发展趋势 (14)10.2 技术创新方向 (15)10.3 市场前景预测 (15),第一章概述1.1 项目背景我国经济的快速发展,汽车行业已经成为国民经济的重要支柱产业之一。

汽车行业厂内精益物流、精益生产(三) SPS规划要点

汽车行业厂内精益物流、精益生产(三) SPS规划要点精益管理顾问 宋文强 (原创)SPS单辆份成套供应是一种非常符合精益理念的物料上线方式,与批量补货、线边暂存相比,更有小批量(单辆份)、准时化(同步上线、物料随行)等特点。

但是,SPS在企业中的应用不是一蹴而就的,需要进行详细规划、精心准备才行。

第一,确定需要实施SPS的零部件不是所有零件都适用SPS,一般讲,体积较小或中等,有装配关系,且质量稳定的专用零部件比较合适。

通用零部件和标准件不容易拿错,所以可以不采用SPS。

因为SPS是一种管理成本比较高的补货方式,所以SPS同步台车容量有限的情况下,可以不优先考虑。

体积太大,像座椅等,不适合物料随行,可以采用JIS同步顺序上线方式。

质量稳定很重要,由于一次只供应单辆份零部件,发现质量问题后没有可供更换的同种零部件。

考虑到零部件的这些特点,一般来讲,企业先推进SPS的生产线是内饰线和车门线中的一部分工位。

第二,设计物料台车和料箱确定了要推进SPS的工位和物料,就要考虑设计物料台车和料箱。

由于是单辆份供应,所以数量不需要太多计算,但放置方法是个大问题。

总体来讲,料箱的外部大小要基本一致或只有几种规格,这样便于料箱与台车的配载。

需要精心设计的是料箱内部的隔断方法或衬垫形式。

首先,质量总是最重要的,汽车行业尤其如此,所以物料在拣配过程、搬运过程、拿取装配过程,要不容易磕碰。

其次,零部件放置既要放置整齐、节省体积,又要便于配载、拿取。

再次,类似零部件不能容易拿错,所以,车身左侧零部件和车身右侧零部件有时需要用可视化的方法进行区分。

比如:在丰田,绿色料箱放置车身左侧的零部件,蓝色料箱放置车身右侧的零部件。

物料台车的设计也很重要,一般为多层设计,既要容纳较多料箱,又要保证在搬运、随行的过程中保持稳定性和通过性。

第三,确定拣配区域位置SPS拣配区域的确定是个较大的决策,需要高层领导拍板。

SPS拣配区域的位置决策有两种:一种是相对集中式,另一种是分散式。

一汽大众佛山工厂国际物流商品智慧归类自主实践与数智化转型

一汽大众佛山工厂国际物流商品智慧归类自主实践与数智化转型商品归类业务是一汽■大众佛山工厂国际物流大业务的核心组成部分,本文主要结合一汽•大众佛山工厂在商品智慧归类数字化转型的自主实践,通过自主研发使用机器学习等技术的智慧归类系统进行介绍,通过该系统使商品归类业务电子化、知识管理数据库化、商品归类智慧化、业务自动化,可系统推进国际物流大业务中商品归类业务的效率提升与质量优化。

在国际物料正、逆向物流过程中,由于不同国家对商品分类目录不同,一种商品在一次国际物流运输过程中可能要使用不同的编码[1]。

为方便对商品的分类管理、征税和统计,促进国际贸易的发展,当今国际贸易中用途最广泛、应用国家最多、最新且最完整的国际贸易商品分类体系是《协调商品名称和编码制度》,即HS编码制度,是国际海关公认的进出口产品分类标准,HS编码的分类原则是:按照商品的原料来源,结合加工程度和用途以及工业部门划分。

按照这个原则和系统分类顺序而编排的类、章品目和子目,对所有国际贸易商品尽可能地进行了分类[2]。

HS编码制度通过所编排的类、章品目和子目,系统地对商品进行归类,在实际业务中,可通过具体商品名称、用途等信息要素,根据HS编码制度的编排描述,确定商品的归类结果一HS编码,从而确定商品后续的监管方式以及需要缴纳的关税额等。

在国际物料正、逆向物流过程中,查询和确定商品的HS编码工作需要投入大量的时间和精力,对专业的业务知识要求高,且人工进行查询的方式,很容易出错,业务人员对所归类商品的理解、描述的差异,也可能造成错误归类,以上因素都会影响到商品的通关效率,进而影响国际物流业务的效率[3],并可能引发海关处罚的风险,包括降低海关信用等级、补缴税款、海关稽查、缉私等。

工、一汽•大众佛山工厂国际物流商品归类业务简介一汽-大众佛山工厂国际物流商品归类业务,是在国际物料正、逆向物流过程中,发生商品归类需要时,在《协调商品名称和编码制度》商品分类目录体系下,以《中华人民共和国进出口税则》为基础,按照《进出口税则商品及品目注释》、《中华人民共和国进出口税则本国子目注释》以及海关总署发布的关于商品归类的行政裁定、商品归类决定的要求,根据进出口商品货物的信息要素,确定进出口货物商品HS 编码的活动。

国务院印发《中国制造2025》“三步走”实现制造强国战略目标

国务院关于印发《中国制造2025》的通知国发〔2015〕28号各省、自治区、直辖市人民政府,国务院各部委、各直属机构:现将《中国制造2025》印发给你们,请认真贯彻执行。

国务院2015年5月8日《中国制造2025》制造业是国民经济的主体,是立国之本、兴国之器、强国之基。

十八世纪中叶开启工业文明以来,世界强国的兴衰史和中华民族的奋斗史一再证明,没有强大的制造业,就没有国家和民族的强盛。

打造具有国际竞争力的制造业,是我国提升综合国力、保障国家安全、建设世界强国的必由之路。

新中国成立尤其是改革开放以来,我国制造业持续快速发展,建成了门类齐全、独立完整的产业体系,有力推动工业化和现代化进程,显著增强综合国力,支撑我世界大国地位。

然而,与世界先进水平相比,我国制造业仍然大而不强,在自主创新能力、资源利用效率、产业结构水平、信息化程度、质量效益等方面差距明显,转型升级和跨越发展的任务紧迫而艰巨。

当前,新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇,国际产业分工格局正在重塑。

必须紧紧抓住这一重大历史机遇,按照“四个全面”战略布局要求,实施制造强国战略,加强统筹规划和前瞻部署,力争通过三个十年的努力,到新中国成立一百年时,把我国建设成为引领世界制造业发展的制造强国,为实现中华民族伟大复兴的中国梦打下坚实基础。

《中国制造2025》,是我国实施制造强国战略第一个十年的行动纲领。

一、发展形势和环境(一)全球制造业格局面临重大调整。

新一代信息技术与制造业深度融合,正在引发影响深远的产业变革,形成新的生产方式、产业形态、商业模式和经济增长点。

各国都在加大科技创新力度,推动三维(3D)打印、移动互联网、云计算、大数据、生物工程、新能源、新材料等领域取得新突破。

基于信息物理系统的智能装备、智能工厂等智能制造正在引领制造方式变革;网络众包、协同设计、大规模个性化定制、精准供应链管理、全生命周期管理、电子商务等正在重塑产业价值链体系;可穿戴智能产品、智能家电、智能汽车等智能终端产品不断拓展制造业新领域。

汽车制造业自动化仓储与物流系统开发

汽车制造业自动化仓储与物流系统开发第1章绪论 (3)1.1 研究背景及意义 (3)1.2 国内外研究现状分析 (3)1.3 研究内容与目标 (4)第2章汽车制造业自动化仓储与物流系统概述 (4)2.1 汽车制造业仓储与物流系统基本概念 (4)2.1.1 汽车制造业特点 (4)2.1.2 仓储与物流系统功能 (5)2.2 自动化仓储与物流系统关键技术 (5)2.2.1 信息化技术 (5)2.2.2 仓储设备技术 (5)2.2.3 无人驾驶技术 (5)2.2.4 人工智能与大数据技术 (5)2.3 汽车制造业自动化仓储与物流系统发展趋势 (5)2.3.1 智能化 (6)2.3.2 网络化 (6)2.3.3 绿色化 (6)2.3.4 服务化 (6)第3章汽车制造业自动化仓储系统设计 (6)3.1 自动化仓储系统总体设计 (6)3.1.1 设计目标与原则 (6)3.1.2 系统架构 (6)3.1.3 系统功能 (6)3.2 仓储设备选型与布局 (6)3.2.1 货架系统 (6)3.2.2 搬运系统 (7)3.2.3 存储系统 (7)3.2.4 仓储设备布局 (7)3.3 仓储管理系统设计与实现 (7)3.3.1 管理系统功能模块 (7)3.3.2 系统流程设计 (7)3.3.3 系统数据库设计 (7)3.3.4 系统界面设计 (7)3.3.5 系统实现 (7)第4章汽车制造业自动化物流系统设计 (7)4.1 自动化物流系统总体设计 (7)4.1.1 设计目标 (7)4.1.2 设计原则 (8)4.1.3 系统架构 (8)4.2 物流设备选型与布局 (8)4.2.1 仓储设备 (8)4.2.3 布局设计 (8)4.3 物流管理系统设计与实现 (8)4.3.1 系统功能 (8)4.3.2 系统实现 (9)4.3.3 系统安全与稳定性 (9)第5章仓储与物流系统集成技术 (9)5.1 系统集成概述 (9)5.2 仓储与物流系统接口设计 (9)5.2.1 接口设计原则 (9)5.2.2 接口设计内容 (9)5.3 系统集成策略与实施 (10)5.3.1 系统集成策略 (10)5.3.2 系统集成实施 (10)第6章仓储与物流系统自动化设备控制技术 (10)6.1 自动化设备控制技术概述 (10)6.2 常用自动化设备控制方法 (10)6.2.1 传感器控制技术 (11)6.2.2 电气控制技术 (11)6.2.3 控制技术 (11)6.2.4 通信控制技术 (11)6.3 设备控制系统的设计与实现 (11)6.3.1 控制系统设计原则 (11)6.3.2 控制系统架构设计 (11)6.3.3 控制系统硬件设计 (12)6.3.4 控制系统软件设计 (12)6.3.5 控制系统调试与优化 (12)第7章智能调度与优化技术在汽车制造业的应用 (12)7.1 智能调度与优化技术概述 (12)7.2 调度算法研究 (12)7.2.1 遗传算法 (12)7.2.2 蚁群算法 (12)7.2.3 粒子群优化算法 (12)7.3 优化技术在汽车制造业的应用案例 (13)7.3.1 基于遗传算法的车辆路径优化 (13)7.3.2 基于蚁群算法的物流路径规划 (13)7.3.3 基于粒子群优化算法的生产调度 (13)第8章信息技术在汽车制造业自动化仓储与物流系统中的应用 (13)8.1 信息技术概述 (13)8.2 仓储与物流系统信息管理 (13)8.2.1 仓储信息管理 (13)8.2.2 物流信息管理 (13)8.3 物联网技术在自动化仓储与物流系统中的应用 (14)第9章汽车制造业自动化仓储与物流系统安全与可靠性 (14)9.2 系统安全策略与措施 (14)9.2.1 安全管理策略 (15)9.2.2 技术防护措施 (15)9.2.3 应急预案与处理 (15)9.3 系统可靠性分析与评估 (15)9.3.1 可靠性分析 (15)9.3.2 可靠性评估 (15)第十章汽车制造业自动化仓储与物流系统实施与展望 (15)10.1 系统实施策略与步骤 (15)10.1.1 实施策略 (15)10.1.2 实施步骤 (16)10.2 案例分析 (16)10.2.1 企业背景 (16)10.2.2 系统实施 (16)10.3 汽车制造业自动化仓储与物流系统未来发展趋势与展望 (17)第1章绪论1.1 研究背景及意义全球经济的快速发展,汽车制造业作为国民经济的重要支柱产业,其市场竞争日益激烈。

上汽通用物流探索全局数字化 重塑共赢生态圈——访上汽通用汽车有限公司生产控制与物流部执行副总监周辉

专题SPECIAL REPORT上汽通用物流:探索全局数字化 重塑共赢生态圈术采集各环节数据,实现各信息系统互联互通,使汽车供应链与物流管理水平得到了大幅提高。

毋庸置疑的是,仓储、运输等物流单一环节的优化提升空间已经变得较为有限,汽车企业需要立足供应链优化,打通从零部件运输配送、汽车生产到整车储运的整个业务链数据;通过各类自动化技术的集成部署及数字化技术的融台、包装器具管理平台、仓储面积智能规划系统、人员工时管理系统、供应链数字一体化平台、工厂物流人-机-料智能调度等一系列数字化系统平台。

上汽通用供应链与物流全局数字化的发展,伴随着物流自动化、智能化升级,可以说呈现了中国汽车物流产业从工业2.0向工业4.0迈进的过程。

我在2015年来到生产计划与物流传导,最终影响了自动化物流设备的精准识别与高效作业。

我们将汽车生产中的尺寸链概念引入物流包装领域,建立了包装标准化体系,确定了包装的设计原则、检验标准等,并与机器人等自动化物流设备实现精确配比,再通过二次定位来校准误差,最终实现了物流作业全流程的提速降本。

建立物流包装尺寸链,奠定了中国汽车供应链与物流运作专题SPECIAL REPORT 物流自动化大规模应用 专题SPECIAL REPORT计划到小时级的拉动需求,精度是在不断提高的,我们的供应商也会做出相应生产、库存的调整。

在供应链一体化平台的支持下,我们将会更加主动将各个层级、各个时点的数据与供应商深度共享,指导其提升备货精度,缩短备货周期。

对于供应商来说,这个不断迭代的过程将大幅提升与整车客户的同步性,显著提升它们的供应链抗风险能力,在满足客户的同时避免额外费用的产生;更精细的车间级的拉动预测则可以更好地将供应商实时的生产与我们的物流运作网络无缝链接,在运作层面延伸出更升级,您还有哪些宝贵经验可以分享?周辉:我们的数字化转型工作,是在高负荷的生产环境中一步一个脚印摸索前进的,没有现成路径可循。

汽车厂内物流方案设计的步骤

汽车厂内物流方案设计的步骤生产一辆汽车需要很多工序,这又关系到汽车厂内的物流环节了。

下面是XX为大家整理了汽车厂内物流方案设计的步骤,希望能帮到大家!汽车制造业物流全景图1.汽车制造业物流规划设计原则逆序原则:所有的物流流程的规划和执行是从使用的低点进各个分流程到供应商。

2.汽车制造业入厂物流规划的方法与步骤物料数据与工艺流程分析从生产计划出发,使用流程链分析工具来系统描述整体工艺流程,在此基础上再对物流流程进行量化。

为此必须对物料清单进行详细的分析,其中包括物料基本数据、库存数据以及动态数据。

物料分类与相应的供应和仓储方式;一整套透明的物流流程以及与供应商之间的接口;物流规划数据;设备容量和利用率;包含优先等级的薄弱环节目录。

物料获取与供应方式程分析在对各种物料清单进行详细分析后,可将各种物料的获取与供应方式确定下来。

针对不同物料,可采用JIT/JIS供应方式,看板供应方式,供应商寄存库存方式,C类散料供应方式等等。

物料供给策略的过程描述;各种物料供给方式制定和评估;制定适合特定制造物流特点的物料供给方案,描述并修改物料供给方案;制定对IT系统的需求清单,包括主状态点,叫料点,送货,接受,入库;以及装配车序数据采集点的确定;个性化配送的构想及设计要求。

工位物流布局和容器具选型在选定物料供给方案后,需要对线旁物流布局、堆栈面积以及工位物流容器具进行综合规划,以保障最优物料供给。

备料方案;理货分拣方案;线旁库存管理;堆栈与工位布置;选择工位器具;补货计划;空物流容器具管理;紧急供应方案设计制定对IT系统的需求清单;确定IT资源需求;调整方案,以适应个性化配送要求。

厂内运输方案和运输控制原则根据装配线的需求,可以推理出对运输方案和运输控制的要求。

首先应该分析运输控制原则,以满足任务需求。

为此我们可以利用一些运输系统特征曲线或者仿真软件作为辅助手段。

厂内运输组织方案;选择上线车辆类型并确定其数量;协助选择物流容器具。

如何进行智能工厂物流规划

在价值链运营环境下,物流已经成为智能工厂的核心要素,工厂规划和运营管理必须要具备“流动思维”和“供应链交付思维”。

“大交付、大物流、小生产”、“制造工厂物流中心化”的工厂规划和运营理念,在制造业中已经得到越来越多的认同和实践。

在以消费者需求为导向的智能交付体系中,生产被认为是物流过程的一个节点,是在供应链、物流过程嵌入一个符合供应链价值导向和运作要求的工厂、车间或产线。

而物流和物流管理贯通供应链始末,成为端到端协同打通的有效承载,对于工厂而言,生产只是过程,满足消费者需求才是目的。

一、智能工厂物流规划的总体逻辑智能工厂规划应以智能工厂物流规划为主线,对基建、产品、制造、信息等进行统筹和协同规划,实现端到端价值链的拉通,从而确保工厂规划满足企业运营的需求。

制造工厂物流规划包含到货、卸货、包装、存储、搬运、配送、工位使用、拣选、发运等物流节点的统筹规划,涉及生产与物流全过程的用地、建筑、面积、设施、物料及产品、人员、时间、信息等诸多要素。

基于智能工厂系统性和一体化规划的诉求,智能工厂物流规划主要包括物流、基建、产品、制造、信息五个维度。

智能工厂规划需要企业结合自身的实际情况,制定并提炼出五个维度的相关要素,并以物流为规划的主线,协同联动其他规划线路,综合考虑,系统设计,从而达到一次规划、分步实施的策略。

制造工厂的使命是满足产品的快速交付,物料在价值链各个环节的流动过程中实现价值创造、价值传递和价值获取。

在智能工厂规划过程中,五个规划维度之间相互关联、相互协作,不能单独推进各自的相关事务。

比如:1.某一类物料流转载体的选取,决定了“物流维度”中流转环节的存储形式、空间面积、配送频次,以及是否需要立体库存储、自动化配送等;2.这一系列的问题,需要“产品维度”重视标准化、模组化的研发,每一种物料的包装是否便于采用自动化的方式进行存储和配送,降低产品、物料、工艺的复杂度,从而对其他维度产生积极的影响;3.对于“基建维度”而言,如果这个物料流转载体需要在立体库存储,载体的长宽和存储类型(单深或者双深)决定了立体库巷道的宽度,结合物流的存量、流量和建筑消防规范,决定了立体库的建筑主体长宽高尺寸、载荷、平整度等参数。

汽车物流SPS运作细节设计

一些轨道及随行案例:

七、内饰台车的设计

内饰台车的设计比较复杂,一般来说内饰分为两条线,所以SPS件的选择应根据工艺 来定。同时如果是双随行小车时。零件装配的位置也不一样。要分为发舱、前舱、后 舱与行李箱等。 下面几个图分别是随行台车的参考图例:

八、 单元生产模式

会后思考:

流水生产线的缺点: 1. 组装复杂的车与简单的车所用的工时是一样的,是以最复杂的车来设计生产 线的。而沃尔沃生产方式则可以将两种车的工时分开,简单的车所用工时 少,成本更低。 2. 当某工位因各种原因停线时,会影响整条生产线或该条线都停止,造成了较 大的浪费,而单元生产方式则对其它操作不会有影响。 讨论:但为什么单元生产方式(沃尔沃生产方式)没有在汽车行业中 大量使用起来?

2.

台车设计细节:

3.

(料箱前行轨道)无动力滚道。

如右图:(如北京现代三厂) (双层滚道传送带)随行料箱在滚 道上靠车门吊架推动前进。料箱在 使用完毕后可通过底部动力滚道返 回。(左右料箱各一条轨道)。

如左图:(如东风裕隆) 无动力单轨道,随行料箱在滚道 上靠车门吊架推动前进。料箱随 行至线尾,料箱自身重力,从两 侧带坡度的滚道滑下来。

SPS台车 纵 向 移 动 车 门 吊 架

六、内饰SPS

双料车近距随行模式(内侧取料) 双料车近距随行模式(外侧取料) 单料车远距随行模式 单料车两车中间随行模式

内侧取料

外侧取料

单车远距

线间取料定因素:大平板的宽度

大平板较窄:可参考一汽轿车、上海通用北厂、北京长安的模式。 大平板较宽:可参考上海通用南厂、通用北盛、一汽轿车内饰 大平板很宽:可参考广汽丰田(直接推至平板上,并做好限位) 两车间距很宽:可参考一汽大众

东风汽车的物流与供应链管理

东风汽车的物流与供应链管理2009-06-24摘要:2005年,东风商用车公司成功发布了DCPW(东风商用车生产方式),这是一种全新的、构建未来的生产方式。

不仅仅是关注于制造过程,DCPW是基于全价值链的准时化生产方式,它包括制造成本、产品质量、应对客户的速度等。

这其中的“物流与供应链管理”做为DCPW的核心内容之一,更是成绩斐然。

2005年,东风商用车公司成功发布了DCPW(东风商用车生产方式),这是一种全新的、构建未来的生产方式。

不仅仅是关注于制造过程,DCPW是基于全价值链的准时化生产方式,它包括制造成本、产品质量、应对客户的速度等。

这其中的;物流与供应链管理;,做为DCPW的核心内容之一,更是成绩斐然。

作为变革的亲历者,甚至积极的推动者,东风商用车公司供应链管理部部长杨声亮先生的思考显然更富有洞察力和穿透力。

也正因如此,回首来时路,虽然无论从什么角度看,杨声亮先生都有足够的资本骄傲,但他依然保持着平和,并因此而赢得了真正的喝彩。

记者:DCPW生产方式的实施,使东风商用车公司的物流与供应链体系跨越式地进入了精益物流生产方式,面对挑战,东风商用车公司主要采取了哪些措施?杨声亮先生:DCPW生产方式,要求我们的整个思想、理念和管理方式以及做法上必须发生变化,否则就很难做到全价值链的增值,有一个环节脱节了,对全价值链都会造成浪费。

因此我们所实施的精益物流方式主要体现在两个方面,一是制造的经济性,二是物流的经济性。

制造的经济性主要是通过生产线的布置改善、生产线边的布置改善、线边工位器具的改善和线边库存的改善,最大限度减少制造作业人员用于物流作业的时间;通过物流配送,最大限度地减少制造作业错误的发生。

物流的经济性主要是通过运输方式的改善、包装方式的改善、存储方式的改善、搬运方式的改善、物流资源的整合和物流网络的共享等,降低物流的总成本、提高物流的综合效率。

我们主要是通过运用系统工程技术优化物流资源配置、构建物流运行网络;通过运用物流工程技术提升物流各环节效率;通过运用运输技术、仓储技术、包装技术和搬运技术等转变物流方式;通过运用信息技术实现信息共享、信息处理与信息传递。

汽车行业物流规划方法

供应商有充足的筹划时间 工厂有充足的筹划时间 有充足的时间确定最佳的运输方式 零件定期订购(每周一次)

供应商收到定单后按时生产出确切数量和质量的零件 迅速提供反馈并参与解决问题 包装物料并递交给承运人

1、包装设计时应考虑同类零部件系列车型的通用性,同时大件的包装要考虑尺寸的系列化与标准化。建立大件包装通用性指标,特殊料架通用性指标。 2、运输包装和上线包装一致原则,提高原包装的上线率,包括车身零件 3、减少大件方式上线的种类,考虑采用小包装小件方式送料,大件控制在规定种数以下(排序零件排好序后,作为一种大件)。

SUPPLIER C 供应商C

SUPPLIER D 供应商D

8 - 9 a.m. 上午8-9点

10 - 11 a.m. 上午10-11点

2 - 3 p.m. 下午2-3点

5 - 6 p.m. 下午5-6点

Our Plant 我们工厂

3.2、直接法

SUPPLIER A 供应商A

SUPPLIER B 供应商B

15、有效的新包装确认流程、包装更改及现有的包装评估流程 16、包装手段: 与零部件相关的信息 a. 零件尺寸b.零件重量c.日常使用量 与质量相关的信息 零部件质量 例如:表面等级A 运输信息 a. 供应商的地理位置 b. 运输方式(例如卡车,有轨车,自行车) 工艺要求 a. 操作标准 (如运输损坏) b. 空箱返回流程 c. 零件摆放 d. 间隔衬垫的处理 安全 a. 人-机工程 b. 危险品 交流沟通 a.标签b.工厂包装验收流程(初步/备用) 多厂集中包装验收 确定料箱系统的大小(每个零件所需的料箱数量) 在标准料箱范围内选择

2.3、包装标准化

标准塑料箱 零件托盘

标准铁料箱

汽车总装车间物流规划原则及方法

零件号 XXX-XXXXXX1 XXX-XXXXXX2

零件名称 XXXX1

单车 用量

1

XXXX2

1

工位 DF04高/mm 1 200 1 000 1 250 1 800 1 200 1 350

包装 形式

专用 器具

专用 器具

单元包 装数量

存储量

取整

单层存放 占地面积

30

关键词:总装物流 规划布局 物流设备 零件包装 中图分类号:U463.06 文献标识码:B

奇瑞汽车股份有限公司规划设计院 江禄晓 周自云 王建海

1 内部物流规划的总体思路和规划的 流程

(1)规划基本原则 a.满足工厂生产工艺流程的要求。 b.工厂总平面布置及车间机器设备的布置应满足 物流流向合理、 物流距离短的要求。 c.车间分工任务的划分应满足最大限度地减少物 流环节,减少倒运、搬运次数,满足直达化的要求, 同时满足零件的“先进先出”要求。 d.确定合理的库存量和物料周转量。 e.物流活动与生产节拍同步,以减少在制品的 库存。 f.物料装、卸、搬、运要尽量使用机械化以省 力、省时。

生产线节拍(JPH)=月度峰值计划 产能/月计划有效工作时间

设定库存周期主要根据零件到货周期 及生产线节拍确定,一般将总装车间设定 线体生产需求量1~2 h作为1个周期。 计算容器具占地净面积的参数见表1。 存储量=设定的库存周期×单车用量×生产线体 节拍/单元包装数量 容器具占地净面积A =∑Ai b. 物料库位规划 库位地址主要是针对物料存储位置进行的一种 地址编码管理,目的是便于物料信息化的管理和物流 标准化的操作。对零件供应商来说,可根据订单需求

图5 (1)卸货区域场地布局 卸货区布局一般包括:部品卸货区、空器具回收 装车区、紧急部品卸货区及叉车充电区几个部分,见 图6。

车网互联汽车总装厂物流课件.pptx

德国大众案例介绍

在生产过程中保证物料和装配件的不间断供应在自给自足的作业区与多种传输方式的集成对生产过程无负面影响来料存储最长时间为4天设计最大生产材料处理能力为7500箱/天

料箱RFID管理方案介绍

RDC

盛具管理区域

生产线/工位

供应商

料箱RFID管理方案介绍

实现全程物流可视化实现物联网式应用载具物流追溯电子交接凭证

RFID系统信息流

MES

SCM

SAP

RFID

RFID应用层

业务系统层

RFID系统 作为盛具料流转的信息采集平台,跟踪盛具的发送接收信息. 作为物料实时发运接收平台, 保证数据的及时更新.ERP/WMS系统作为业务系统层接收RFID系统实时传送的物料收发数据, 实现供应链透明化.

物料拉动平台总体功能

看板扫描

无线呼叫

过车识别

需求采集层

指令计算层

执行控制层

物料需求计算

上线指令生成

LED显示

无线车载控制

RFID可视化

主数据维护以及权限管理

物料拉动接口模块

用户WMS系统

用户ERP等其他系统

EDI平台

仓库订单履行

仓库自动化系统

物料拉动系统方案介绍

——核心部件:RFID/条码/光栅识别过车

光栅适用:各种车型通用的零部件或虚拟件。

作用:配合生产线电控系统接口,计算出工段实时过车数量,从而推算出线旁库存补货需求。

条码orRFID:各种车型零部件或虚拟件。

物料拉动系统方案介绍——核心部件:无线车载电脑终端

作用: 接受物料搬运指令 确认指令执行开始 可进行条码扫描校验 确认指令执行结束

船体零部件数字化制造车间物流标准及其试验验证

标准实践船体零部件数字化制造车间物流标准及其试验验证■ 王建勋 陈宝峰(北京中船信息科技有限公司)摘 要:数字化生产物流是船舶智能制造的关键技术之一,船体零部件数字化制造车间生产物流的标准化及验证平台建设对于智能制造技术能否在船舶行业获得成功推广应用具有重要意义。

本文在详细分析船体零部件制造业务流程的基础上,提出了船体数字化制造车间生产物流参考模型,编制了包括数字化车间物流管理基本要求、数字化车间信息化建设基本要求两项标准草案。

通过举证法、平台验证法和现场验证法相结合的方式完成了对全部标准条款的正确性、完整性、适用性等试验验证工作,最后通过平台和现场等试验验证进行数据收集、分析和统计,并对标准条款进行改进优化,以保证标准的正确性、完整性、适用性和先进性。

本文的研究成果可以为智能制造相关领域的标准制定和技术应用奠定基础,为船舶企业智能车间设计与建设的顶层规划、方案设计和具体实施提供有力支撑。

关键词:生产物流,数字化车间,标准试验验证,船舶智能制造DOI编码:10.3969/j.issn.1002-5944.2021.17.019Research on Verification and Validation of Digital Workshop LogisticsStandards for Hull Parts ManufacturingWANG Jian-xun CHEN Bao-feng(China Shipbuilding IT Co., Ltd.)Abstract: Digital logistics technology is one of the key technologies for ship smart manufacturing. The standardization and verification platform construction of the logistics of digital workshop for hull parts manufacturing is of great significance for the successful promotion and application of smart manufacturing technology in the shipbuilding industry. Based on a detailed analysis of the hull parts manufacturing business process, this paper proposes a smart workshop logistics reference model for hull parts manufacturing, compiles the drafts of two standards including “General requirements of logistics management for hull parts manufacturing digital workshop” and “General requirements of logistics informatization construction for hull parts manufacturing digital workshop”. It completes the experimental verification for the correctness, completeness and applicability of all clauses of the standards and conducts data collection, analysis and statistics with three methods including combination of proof, platform verification and field verification and improve clauses of the standards. The research results of this paper can lay the foundation for standard formulation and technical application in the field of smart manufacturing of hull parts. It provides strong support for the top-level planning, design and implementation of the smart workshop design and construction in shipbuilding enterprises.Keywords: logistics, digital workshop, standard experimental verification, ship smart manufacturing基金项目:本文受工信部高技术船舶科研项目“船舶智能制造关键共性技术专项—互联互通的船舶智能制造车间基础平台开发”“船舶总装智能制造标准研究”,2020年产业技术基础公共服务平台“面向智能制造领域的标准试验验证公共服务平台建设项目”资助。

汽车总装车间智能物流输送技术研究

控制理论与应用今 日 自 动 化Control theory and ApplicationAutomation Today2020.12 今日自动化 | 832020年第12期2020 No.12目前随着汽车智能制造业的快速发展,尤其是在中国大力推进物联网、云计算等背景之下,企业在生产过程中使用自动化物流系统已成为各大汽车制造公司提升其竞争力的关键举措,自动化物流系统应用已经成为企业智能制造关注的议题之一。

物流在汽车生产中扮演着重要角色,因此物流规划水平将直接影响企业竞争力。

整车生产工厂对物流质量要求更高,因其是高度集中产品,有近万件的集成零件,除车身外基本都通过物流配送到各总装线。

因此在面对汽车行业竞争压力不断增大的前提下,总装车间物流开始由粗放物流转化为精细化物流。

1 生产物流定义及特性1.1 生产物流定义生产物流指的是对产品的各个零部件辅料通过配送运输至上线,根据企业前期规划的生产流程,在制造过程中依靠具有一定可靠性的转送器具,在不同装配区间以及存储区之间进行流动,实现零件的流转。

生产物流的特性包括不间断性、同步性、节拍性以及比例性。

1.2 汽车总装线简介汽车总装线大多采取分段式设计,依据功能模块通常分为多个区域,各功能模块如下。

PBS 区负责总装车间的故障停开、班次需求的整体调度,是总装车间和涂装车间的过渡区,其调度算法的好坏将直接影响整个生产线的性能。

内饰装配线负责对车门拆卸、挡风玻璃、地毯等汽车附件的安装,通常分为内饰一线和内饰二线。

(1)底盘线负责对发动机、油箱、水箱等汽车零部件的安装。

(2)最终装配线负责安装座椅、车门安装、后视镜安装等。

(3)检测线负责对车灯、底盘等质量进行检测,是汽车质量检测的最后环节,在检测完成后,等待进入路试。

汽车总装线各自模块划分可分为上述模块,但在汽车总装线设计过程中,不同模块拥有不同的装配单元。

2 现阶段汽车总装线设计模式及不足2.1 现阶段汽车总装线设计模式汽车总装线设计具有一定的相似性,通常设计人员在设计汽车总装线时,往往会将前期设计完成的资源作为参考,并在此基础之上进行修改。

汽车工厂物流设计及数字化验证

零件卸货 1-1.卸货单 1-3.零件验收清 单

验收零件 卸货单送至账票 室签字 是否验收合格 1-3.零件验收清 单

验收阶段

否

标注验收不合格 的零件 是 1-1.卸货单

不合格件返厂处 理

完成验收 分配库位

卡车返回

生成零件入库单

打印零件入库单

1-4.零件入库单

叉车入货

入货阶段

完成入库

第二部分:工厂物流方案设计 三、物流方案设计——面积测算及配送方案

第三部分:工厂物流设计与生产控制系统的结合

一、生产控制系统功能

• 管理更加集中

生产控制系统

LDC Andon QEM QCC AVI

ERP

CRM

• 数据更易于统计

• 指令下达更及时、准确 • 生产状态监控更便利

SCM

PDM

1. 生产集中控制 2. 数据统一管理 3. 生产与设备状态集中监控

第三部分:工厂物流设计与生产控制系统的结合

根据零件数据BOM、生产数据计算出物流各区域所需面积

进行物流区域布置及路线规划

确定配送路线及频率

第二部分:工厂物流方案设计 三、物流方案仿真及验证

根据规划方案在EM_Plant软件环境下进行建模 通过仿真验证规划方案的可行性,提出优化建议

第三部分

工厂物流设计与生产控制系统的结合

第一部分:工厂物流设计的新思路 二、工艺、物流相结合的一体化设计

发动机、变速箱、油 箱、排气管等底盘件 仪表板骨架、蒙皮等 准时化零部件

涂装车间

准时化供货区

底盘分装线 一次内饰线

底盘线

物流超市区

整车检测线 二次内饰线

SPS件、批量件、排序件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产线状态监控

工艺视频监控

生产信息指示屏

第三部分:工厂物流设计与生产控制系统的结合

生产控制系统主要功能

生产班次管理

加班时间管理

生产计划管理

在制车体信息

第三部分:工厂物流设计与生产控制系统的结合

二、物流指示系统介绍

卸货位 指示

上线编链区

上线待 发指示

11-25 14: 内饰线 35 下线数

简单

方案对标 类似产品BOM

方案前提

清晰

产品BOM定稿 供应商信息 设备、车辆选 型方案 工艺方案 土建图纸 IT规划思路

拟解决的问题: • 经验值计算结果与现场实际的偏 差 • 规划方案的理论结果与现场实际 应用的偏差 • 方案操作性差的问题 • 工艺与物流契合度差

物流方案的 仿真验证

第二部分:工厂物流方案设计 二、物流方案设计——流程设计

第一部分:工厂物流设计的新思路 三、物流与生产控制系统

制造资源 计划 ERP 产品数据 管理 PDM 供应链管 理 SCM 客户关系 管理 CRM 销售资源 计划 DRP

公司业务层 系统:ERP、PDM、SCM、CRM、DRP

计划数据 生产执行层 :生产控制系统

完工数据

计划发布 现场质量

作业指示 设备管理

• 流程调整 • 方案修订

• 二级仿真,确定物 • 根据物流需 流设备配置 求制订生产 • 与装配工艺方案优 控制系统方 • 一级仿真,验 化调整 案 证计算结果 • 生产控制系统需求

新品导入、节拍 提升、工厂改造

• 将新BOM等相关数据信息 代入计算方法,快速制订 设计方案 • 借助仿真模型,验证方案

根据零件数据BOM、生产数据计算出物流各区域所需面积

进行物流区域布置及路线规划

确定配送路线及频率

第二部分:工厂物流方案设计 三、物流方案仿真及验证

根据规划方案在EM_Plant软件环境下进行建模 通过仿真验证规划方案的可行性,提出优化建议

第三部分

工厂物流设计与生产控制系统的结合

第一部分:工厂物流设计的新思路 二、工艺、物流相结合的一体化设计

发动机、变速箱、油 箱、排气管等底盘件 仪表板骨架、蒙皮等 准时化零部件

涂装车间

准时化供货区

底盘分装线 一次内饰线

底盘线

物流超市区

整车检测线 二次内饰线

SPS件、批量件、排序件

座椅车轮上线区

工艺平面规划原则:准时化区布置在厂房外侧,尽量贴近所对应的装配线,避免大件在车间内的输送。 大体积零部件的装配工位应分散布置,避免出现局部物流压力。 生产线及设备考虑因素:采用SPS供货方式,实现货筐随行,增加滑板的宽度,增加工位间距。 为减少地面物量,采用机械化空中输送方式,如:座椅轮胎辊道输送线,大件采用空中自行小车输送线。

The End Thanks!

安东服务器 设备以太网 … 安 东 PLC

物流服务器

内饰线 下线数

20

现场总线

物 流 线侧客户端 线侧客户端 现场总线 PLC

物流显示屏

分布I/O

安东拉绳

物流按钮盒

分布I/O

拉绳开关

指示灯

第四部分

工厂物流设计与其它要素的结合

第四部分:工厂物流设计与其它要素的结合

一、物流与建筑设计相结合的案例

---基于已形成厂区的限制,

第三部分:工厂物流设计与生产控制系统的结合

一、生产控制系统功能

• 管理更加集中

生产控制系统

LDC Andon QEM QCC AVI

ERP

CRM

• 数据更易于统计

• 指令下达更及时、准确 • 生产状态监控更便利

SCM

PDM

1. 生产集中控制 2. 数据统一管理 3. 生产与设备状态集中监控

第三部分:工厂物流设计与生产控制系统的结合

零件卸货 1-1.卸货单 1-3.零件验收清 单

验收零件 卸货单送至账票 室签字 是否验收合格 1-3.零件验收清 单

验收阶段

否

标注验收不合格 的零件 是 1-1.卸货单

不合格件返厂处 理

完成验收 分配库位

卡车返回

生成零件入库单

打印零件入库单

1-4.零件入库单

叉车入货

入货阶段

完成入库

第二部分:工厂物流方案设计 三、物流方案设计——面积测算及配送方案

生产调度 生产监视

产品跟踪 制造防错

物流系统 生产安东

指令参数 反馈状态 车间控制层 设备:DCS、CNC、FMC、PLC

控制器 PLC 数控加 工设备 分散I/O 伺服 电机

1、及时准确的发布生产信息,物流配送的指令来源,实现可视化管理。 2、准确地采集生产状态及设备信息,对生产过程进行实时监视、诊断和控制。

二期厂区

焊装车间

索赔库

一期厂区

供油站 涂装车间

管控中心

检测车间

动力站房

油化库

集中设置全厂的管控中心,通过玻璃幕墙实现可视化,加强对关键点的监控。 总装车间尽量减少地面设施,采用空中悬挂方式,为物流输送创造良好条件。 物流区域厂房设计采用成本低廉的轻钢结构,降低厂房造价。 仅在总装区采用岗位送冷风方式,物流区不采用降温措施,降低工厂运行费用。

新工厂的创新行为

——汽车工厂物流设计及数字化验证

第一部分:XXX院简介

企业文化:XXX院52年积淀、培育

的甲级设计院品牌(15项甲级资质、

30多个专业),视用户需求为己任,为 用户创造竞争力

国家级设 计大师 3 人, 省级设计 大师 3 人 65%以上 有高级工 程师职称

第一部分

工厂物流设计的新思路

3、由被动解决问题转向主动提升管理提供了硬件支持。

第二部分

工厂物流方案设计

第二部分:工厂物流方案设计 一、物流方案——设计思路

规划阶段 方案设计阶段

• 通过对标或类 • 设计物流作业 似车型BOM数 据确定面积 主流程 • 建立仿真标准• 集货方案 模块 • 仓储方案 • 零件上线方案

详细设计阶段 生产控制系统准备阶段 • 详细方案设计 试运行

卸货信息流程 卡车司机 卸货人员 验收人员 信息系统 库管员 入货叉车

卡车卸货

分析物流配送现状,发现不足之处 合理规划物流配送流程 使物流配送作业标准化、高效化

卸货阶段

根据现场需要打 印零件合托看板

是否需要合托

是否需要?

是 1-2.零件合托看 否 板 打印零件验收清 单 根据卸货单生成 零件验收清单

配送上线指示

2 0

供线循 环

占位

空位

安东物流呼叫流程

XX线XX工位缺少XX零件

安东拉绳

安东按钮

选择或输入物 流异常信息

内饰线 下线数

20

零件送至呼叫工位

物流显示屏显示 呼叫信息,并且 拉绳确认 指示灯闪烁

第三部分:工厂物流设计与生产控制系统的结合

产中控系统

工业以太网

第一部分:工厂物流设计的新思路

一、生产线、工厂运营、物流供给、建筑设计相结合的系统设计思想。

运行速度、 缓存区设 置

工艺规划 (工艺方案、生 产线平衡 )

工艺、物流 方式

机运系统设计及 验证

物流方案设计及 验证(配送、区 域规划验证)

控制策略

生产控制系统 (设备控制、故障诊断、 物流、安东等)

生产管理的 要求

BC (筐式中心)

(双层)

采用装配线物流区“外移”

通廊

总装车间

方案,SPS货筐经空中通廊运 输至总装车间。 ---筐式中心为双层布置,充 分利用空间面积,节省占地 面积。 ---整车总装线采用SPS方式, SPS配货区占地面积较大,物 流人员多,对生产管理水平 要求较高,并对零部件合格 率要求较高。

DC(拆散中心)

第四部分:工厂物流设计与其它要素的结合

丰田长春工厂:减少厂房投资、降低能耗等运营成本

——根据功能分区使用要求考虑厂房高度,物流区厂房高度比装配区域低2m; ——车间无工艺设备吊挂; ——设计方案伴随着工厂建设的全过程直至试生产进行优化设计。

第四部分:工厂物流设计与其它要素的结合

冲压车间 总装车间