下工作辊

弯辊与窜辊

WRS(Work Rool Shifting)工作辊窜辊一、综述所谓工作辊窜辊就是工作辊就是工作辊沿轴线方向上的水平移动,工作辊的窜辊是均匀工作辊磨损的优选措施,同时对提高弯辊的功效,降低工作辊的过度挠曲及减小有害接触区有一定的作用。

工作辊的窜辊有四个液压缸进行控制,分别分布在上下工作辊操作侧的入口侧和出口侧,每个液压缸上都有一个位置传感器,通过传感器检测工作辊的窜动位置,在窜动过程中必须保持上下工作辊偏离中心线的位置同步、上工作辊入口侧和出口侧两个液压缸的位置同步、下工作辊入口侧和出口侧两个液压缸的位置同步,这些都通过传感器检测的数值反馈到程序内部进行计算并把计算的结果输出到对应的伺服阀来进行调节。

工作辊的窜辊分为正窜和负窜:所谓正窜就是指上工作辊向驱动侧移动,下工作辊向操作侧移动,使辊的弯曲度增加(positive),能有效减少边部波浪;所谓负窜是指上工作辊向操作侧移动,下工作辊向驱动侧移动,使辊的弯曲度减小(negtive),使边部波浪产生的可能性增加。

窜辊是在静态状态下进行的,在1+4热连轧项目中应用在精轧部分,在自动模式下窜动的位置由二级(过程自动化)给定,手动模式下操作员可以根据经验值进行设定值的调整,窜辊在板带材进入机架前已经提前摆好位置并锁定,在轧制过程中是不允许进行窜动的,窜动的目的主要是减小轧辊的磨损,但对板带材的平整度控制也有一定的影响,另外在换辊时窜动一定的位置可以方便上工作辊落在下工作辊的支撑位置方便工作辊的抽出。

A x ial_shif t.dsf二、功能概述窜辊包括三个功能单元1、位置控制:控制的计算、模式选择、监视2、设定点的选择:模式选择、轴向位置的设定点、窜动速度3、辅助功能:伺服阀的监视、压下位置的补偿、预设的实际值计算的结果用来控制伺服阀的输出,伺服阀的输出不能超过极限值,限定值与压力和电流有关,监视功能包括窜动速度、位置、阀的输出,模式选择包括轧制模式和换辊模式自动模式下,在带材进入机架前二级会把设定值通过SDH 发给一级的WRS 功能单元进行控制,控制的速度和轧制力以及机架的速度有关,伺服阀的运动范围+100—-100,检修模式下可以沿轴向位置移动不会被锁定,但移动速度只有1mm/s,位置设定(自动,手动介入,换辊模式的固定位置) 0,8 1.0 5.014.0F Roll [MN]Without Strip With Strip1/20001/30001/4000v WRS / v Rollv WRS v Roll F Roll : Shifting Speed: Rolling Speed: Roll ForceWork_Roll_Shifting_Speed_01.vsd 辅助功能:辊缝开口度的补偿调校,弯辊必须是打开的状态(机架和换完辊后的零位校准)三、 软件结构(CFC )FolderDescription F_STAND00xProject name COFinishing mill CO mmon charts, blocks for the sysfunctions of all sub-rack CPU's FP_Nx Plant area F inishing mill P rocess, stand x (x=1..4)P01 STM(Logic part)逻辑部分P03 TEC(Technological part)工艺控制部分P03 GCS(Controller part)控制部分CPU CPUfolder FunctionfolderFunction charts CountnumberP01 100_STM330_WRS P01_STM_WRS_INP Input Interface输入接口441P01_STM_WRS_HMI HMI Interface HMI接口442P01_STM_WRS_LOG Logic 逻辑功能443P01_STM_WRS_REF Reference 参考值444P01_STM_WRS_MAM Maintenance Mode 检修模式445P01_STM_WRS_MSG Messages 信息446P01_STM_WRS_OUT Output interface 输出接口447P03 200_TEC350_WRS P03_GCS_WRS_TEC Technological part工艺控制部分330P03 300_GCS350_WRS P03_GCS_WRS_PAR Control parameter 控制参数400P03_GCS_WRS_ACT Actual values 实际值330P03_GCS_WRS_TOP Top Controller 上辊控制340P03_GCS_WRS_BOT Bottom Controller 下辊控制350 P01_STM_WRS_INP机架信息、窜动控制系统、压下控制系统、P01_STM_WRS_HMIP01_STM_WRS_LOGOperation logic 操作逻辑LOO name WRS Work Roll Shifting Status 状态WRS_A_00 WRS Top Control On/Off 上辊控制开/关WRS_A_01 WRS Bottom Control On/Off下辊控制开/关WRS_A_02 WRS Manual Mode 手动模式WRS_A_03 WRS Automatic Mode 自动模式WRS_A_04 WRS To Center Position 中间位置WRS_A_05WRS_B_00 WRS Manual Intervention Status手动干预状态WRS_B_01 WRS Position Manual Increase 手动加WRS_B_02 WRS Position Manual Decrease 手动减WRS Valve Status 阀状态WRS_C_00 WRS Check valve Top Entry WRS_C_02 WRS Check valve Top Exit WRS_C_03 WRS Check valve Bottom Entry WRS_C_04 WRS Check valve Bottom Exit WRS_C_05 HMI中控制模式的选择WRS(Work Rool bending)工作辊弯辊一、综述对于工作辊的弯辊主要的目的是为了保证带材的平整度,自动状态下弯辊力的大小会由二级提前根据板坯的参数计算出来下发到一级执行,一级在执行过程中会根据现场收集的适时数据不断进行调整以保证达到最精确的控制,同时操作员也可以根据经验进行手动干预,正常情况下不建议进行人工干预,除非异常情况下必须进行有效的干预才能保证设备的安全运行时操作员才可以采取正确的干预方式。

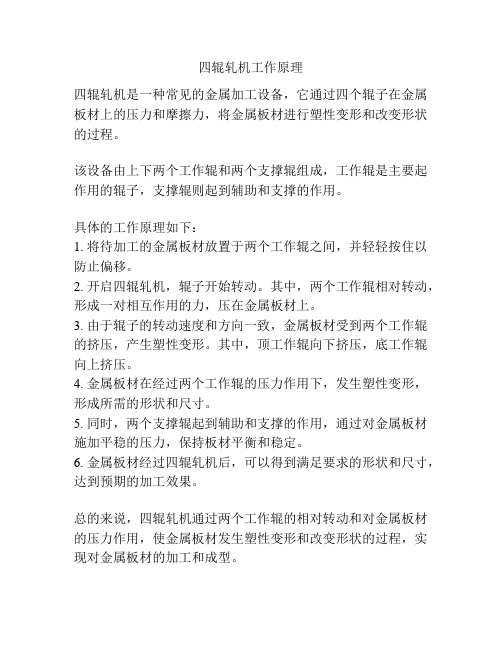

四辊轧机工作原理

四辊轧机工作原理

四辊轧机是一种常见的金属加工设备,它通过四个辊子在金属板材上的压力和摩擦力,将金属板材进行塑性变形和改变形状的过程。

该设备由上下两个工作辊和两个支撑辊组成,工作辊是主要起作用的辊子,支撑辊则起到辅助和支撑的作用。

具体的工作原理如下:

1. 将待加工的金属板材放置于两个工作辊之间,并轻轻按住以防止偏移。

2. 开启四辊轧机,辊子开始转动。

其中,两个工作辊相对转动,形成一对相互作用的力,压在金属板材上。

3. 由于辊子的转动速度和方向一致,金属板材受到两个工作辊的挤压,产生塑性变形。

其中,顶工作辊向下挤压,底工作辊向上挤压。

4. 金属板材在经过两个工作辊的压力作用下,发生塑性变形,形成所需的形状和尺寸。

5. 同时,两个支撑辊起到辅助和支撑的作用,通过对金属板材施加平稳的压力,保持板材平衡和稳定。

6. 金属板材经过四辊轧机后,可以得到满足要求的形状和尺寸,达到预期的加工效果。

总的来说,四辊轧机通过两个工作辊的相对转动和对金属板材的压力作用,使金属板材发生塑性变形和改变形状的过程,实现对金属板材的加工和成型。

精轧换工作辊步骤js

精轧工作辊换辊步骤

1.

将磨辊间准备好的新辊用换辊小车拉到横移平台 2.

主操作台由“轧钢”状态换为“换辊”状态液压AGC 关 3.

AGC

4.

5.

6. 上工作辊提升(即上辊弯辊缸活塞杆完全伸出),下工作辊弯辊缸活塞杆完全缩回

7. 工作辊提升轨道抬升

8. 下工作辊锁紧挡板打开,下接轴夹紧

9. 同第1步

10. 翻转缸翻转至换辊工作位,人工锁紧翻转架

11. 工作辊换辊缸前进至自动挂钩停止

12. 工作辊换辊缸将下工作辊拉出355mm 停止(电控初设为388mm )

13. 上工作辊下降落至下辊轴承座定位销上,上辊弯辊缸完全缩回

14. 上辊接轴夹紧

15. 上辊锁紧板打开

16. 工作辊换辊缸将旧辊拉出

17. 换辊缸低速前进10mm 停止

18. 工作辊横移

19. 工作辊换辊缸将新辊推入轧机,上工作辊到位停止

20. 上工作辊锁紧板锁紧,接轴抱紧装置打开

21. 上工作辊平衡上升,将上工作辊提升至最高位置

22. 换辊缸继续前进355mm ,将下工作辊推放到位

23. 24. 抬升轨道下降

25. 侧导板和卫板回位26. 人工摘勾,换辊缸退回极限位

27. 打开翻转架锁紧,翻转缸缩回

28. 横移平台将旧辊横移到位,由换辊小车将旧辊拉回磨辊间

注:整个换辊过程缺少活套上升(上升到换辊位61°)和下降(到工作位)的过程。

换辊步骤t

4.下支撑辊提升时确认测压缸松开!工作辊轨道上升到位!不能带下工作辊一起提升!

5.移动导位装置时确定工作辊轨道下降到位!

6.小车推入机架内确认工作辊轨道上升到位,阀长期得电!

7.下工作辊轨道上升时确认导位装置退出!

8.支撑辊换辊缸推拉支撑辊时确认支撑辊卡板打开!支撑辊提升收回!

4.人工放置支撑架.

5.重新推入下支撑辊及支撑架.

6.上支撑辊下降到位置2,即换上支撑辊位置,人工确认.

7.上支撑辊卡板打开.

8.支撑辊换辊机将下支撑辊,支撑架及上支撑辊拉出.

9.天车换支撑辊.

10.支撑辊换辊机将新下支撑辊,支撑架及上支撑辊推入.

11.上支撑辊卡板缸关闭.

12.上支撑辊切换到提升模式,压力13.75Mpa.

9.工作辊卡板缸打开时确认串辊回中间位!

10.上下支撑辊上升下降动作时确认卡板关闭!

以上仅为必要连锁条件!使用无连锁操作设备时应首先确认动作的PP条件(画面上),确保设备安全时才能操作!

以上为工作辊抽出步骤!

22.横移平台横移,将新辊对准机架,人工确认!同时,发送辊径请求信号,上支撑辊下降到位置1,上阶梯垫移至参考位置,上支撑辊切换到提升状态.下支撑辊提升,下阶梯垫移至参考位置,下支撑辊下降,下支撑辊侧压压紧.

23.小车前进,将新工作辊推进机架至位置E8.

24.上工作辊卡板关闭

13.拉出下支撑辊及支撑架.

14.天车吊走支撑架.

15.支撑辊换辊机将下支撑辊推入.

16.下支撑辊卡板关闭.

17.升降平台上升.

支撑辊换辊完毕!

继续进行新工作辊的推入工作!

轧辊种类的划分

轧辊种类的划分轧辊是金属加工中常用的一种工具,广泛应用于轧钢、轧铝、轧铜等行业。

根据不同的使用场景和工艺要求,轧辊可以分为多种类型。

下面将对轧辊的几种常见分类进行介绍。

一、工作辊和支撑辊根据轧机的结构和作用方式,轧辊可以分为工作辊和支撑辊两种类型。

工作辊是直接参与金属材料压制和塑性变形的辊子,其表面通常需要具备一定的硬度和耐磨性。

而支撑辊则是用来支撑工作辊和金属材料的辊子,其主要作用是为工作辊提供支撑和稳定。

二、冷轧辊和热轧辊根据轧制过程中的温度条件,轧辊可以分为冷轧辊和热轧辊两种类型。

冷轧辊主要用于对室温下的金属材料进行轧制,如冷轧钢板、冷轧铝板等。

由于冷轧过程中金属材料硬度较高,所以冷轧辊的表面需要具备较高的硬度和耐磨性。

而热轧辊则主要用于对高温下的金属材料进行塑性变形,如热轧钢坯、热轧铝坯等。

热轧辊的表面要求相对较低,主要是为了保证辊面的光洁度和平整度。

三、工作辊和支撑辊的结构形式根据轧辊的结构形式,轧辊可以分为整体式轧辊和组合式轧辊两种类型。

整体式轧辊是指轧辊的辊身和辊颈为一体的结构,适用于较小的轧机。

组合式轧辊是指轧辊的辊身和辊颈分开制造后再进行组合的结构,适用于大型轧机和冷轧机组。

四、硬质合金轧辊和高铬铸铁轧辊根据轧辊的材质,轧辊可以分为硬质合金轧辊和高铬铸铁轧辊两种类型。

硬质合金轧辊的辊面通常采用硬质合金材料制造,具有较高的硬度和耐磨性,适用于高强度金属材料的轧制。

高铬铸铁轧辊的辊面则采用高铬铸铁材料制造,具有较好的耐磨性和耐腐蚀性,适用于一般金属材料的轧制。

五、镀铬轧辊和镀硬铬轧辊根据轧辊的表面处理方式,轧辊可以分为镀铬轧辊和镀硬铬轧辊两种类型。

镀铬轧辊是将铬层镀在轧辊表面,提高轧辊的耐磨性和耐腐蚀性。

镀硬铬轧辊则是在镀铬的基础上,再进行热处理,使轧辊表面形成一层硬度更高的硬铬层,提高轧辊的耐磨性和使用寿命。

轧辊根据不同的分类标准可以分为工作辊和支撑辊、冷轧辊和热轧辊、整体式轧辊和组合式轧辊、硬质合金轧辊和高铬铸铁轧辊、镀铬轧辊和镀硬铬轧辊等多种类型。

3300mm四辊可逆式轧机下工作辊轴向窜动浅析

3300mm四辊可逆式轧机下工作辊轴向窜动浅析摘要:针对宝钛集团宽厚板材料公司3300mm轧机下工作辊在板材轧制过程中出现的轴向窜动问题,结合3300mm轧机现场实际工况条件,通过对轴向力产生原因分析并采取有针对性的改进措施,有效地减小了轧机下工作辊轴向窜动问题,减少了设备故障及停产损失,提高了产品质量,保证了板材轧制的顺利进行。

关键词:四辊轧机;下工作辊;轴向窜动1.下工作辊轴向窜动现状2017年下半年开始,3300mm轧机下工作辊轴向窜动问题日益严重,表现为板坯轧制过程中下工作辊轴向窜动量最大约为60mm,下工作辊锁紧门撞坏,轧制板材同板差增大,需要操作手在轧制过程中不断地调节辊缝,增加了操作的难度,极大地影响了产品质量和轧制节奏。

2.轴向窜动主要原因是工作辊轴向力较大工作辊的线速度Vw及支承辊的线速度Vb均与各自的轴线垂直。

当工作辊轴线与支承辊轴线不平行,工作辊身与支承辊身在接触处的Vw与Vb方向不重合时,在轴向产生相对速度Va,如图所示:板材轧制时,由于弹性变形、轧辊弹性压扁,工作辊同支承辊辊身之间形成接触带。

由于Vw与Vb的夹角通常很小,其轴向相对运动速度Va也很小,一般不会引起工作辊同支承辊之间在轴向发生明显的相对运动,仅会引起两轧辊在轴向有相对运动的趋势,该相对运动趋势使两辊接触带上产生轴向剪切变形,形成轴向剪切力,整个接触带上的剪切力之和即为作用于工作辊与支承辊上的轴向力,也就是工作辊与支承辊之间的轴向静摩擦力。

由于热轧板轧机轧材金属流动性强,不容易在上、下工作辊之间传递轴向剪切力。

因此,轴向力产生的主要原因是工作辊与支承辊的轴线不平行,作用于接触带上的工作辊与支承辊上的轴向力大小相等、方向相反。

3.影响轴向力的因素3.1辊间交叉角对轴向力的影响板材在轧制时,两轧辊同时压向轧机入口或者出口的机架立柱,机架磨损挡板和轴承箱体磨损挡板产生的磨损不一致,从而使轧辊形成较大的角度,叫做辊间交叉角,实践表明,辊间交叉角增大,轴向力呈明显的上升趋势,轴向力的大小取决于轧制力和辊间交叉角。

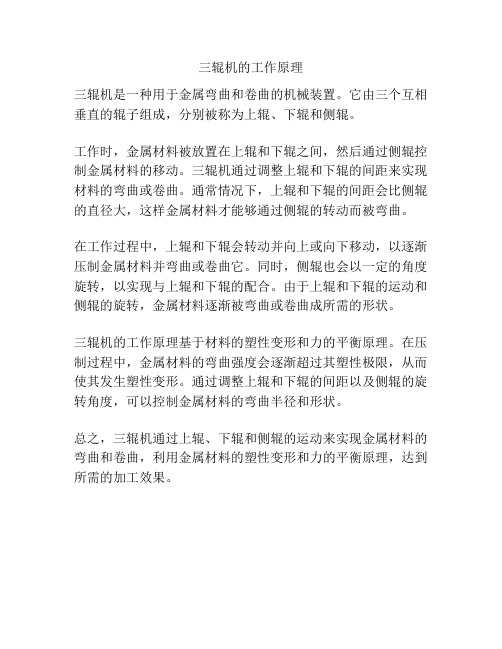

三辊机的工作原理

三辊机的工作原理

三辊机是一种用于金属弯曲和卷曲的机械装置。

它由三个互相垂直的辊子组成,分别被称为上辊、下辊和侧辊。

工作时,金属材料被放置在上辊和下辊之间,然后通过侧辊控制金属材料的移动。

三辊机通过调整上辊和下辊的间距来实现材料的弯曲或卷曲。

通常情况下,上辊和下辊的间距会比侧辊的直径大,这样金属材料才能够通过侧辊的转动而被弯曲。

在工作过程中,上辊和下辊会转动并向上或向下移动,以逐渐压制金属材料并弯曲或卷曲它。

同时,侧辊也会以一定的角度旋转,以实现与上辊和下辊的配合。

由于上辊和下辊的运动和侧辊的旋转,金属材料逐渐被弯曲或卷曲成所需的形状。

三辊机的工作原理基于材料的塑性变形和力的平衡原理。

在压制过程中,金属材料的弯曲强度会逐渐超过其塑性极限,从而使其发生塑性变形。

通过调整上辊和下辊的间距以及侧辊的旋转角度,可以控制金属材料的弯曲半径和形状。

总之,三辊机通过上辊、下辊和侧辊的运动来实现金属材料的弯曲和卷曲,利用金属材料的塑性变形和力的平衡原理,达到所需的加工效果。

20辊轧机工作原理

20辊轧机工作原理

20辊轧机是一种常用于金属加工的设备,主要用于将金属材

料进行塑性变形,达到压扁、拉长、薄板制作等加工目的。

其工作原理如下:

1. 进料:将待加工的金属材料送入20辊轧机的进料口。

通常

使用辊道系统将材料引导至轧机的进料区域。

2. 压下辊的作用:进料过程中,材料首先接触到压下辊。

压下辊的作用是将材料推向下方,并将其压制至所需尺寸。

压下辊通常由较大直径的辊子组成,以确保足够的压力。

3. 过渡辊的作用:材料经过压下辊后,会经过一系列的过渡辊。

这些辊子的作用是引导材料的路径,确保材料略微向下一点以继续进入下一对辊子。

4. 工作辊的作用:接下来,材料会经过工作辊。

工作辊通常由较小直径的辊子组成,以提供更高的压力。

工作辊的数量通常为两对或四对,这取决于具体的轧机类型。

5. 出料:最后,加工好的金属材料会通过出料区域离开轧机。

出料区域通常设有辊道系统,以确保材料在出料过程中的平稳运动。

整个工作过程中,20辊轧机会通过不断的压制和拉伸,将原

始材料塑性变形,使其在尺寸和形状上得到满足要求的加工。

通过调整辊子的间距和材料的进给速度,可以实现不同的加工效果。

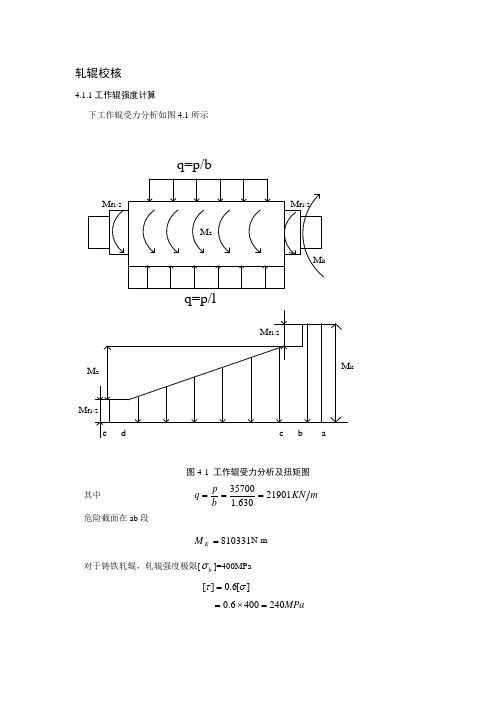

轧辊校核

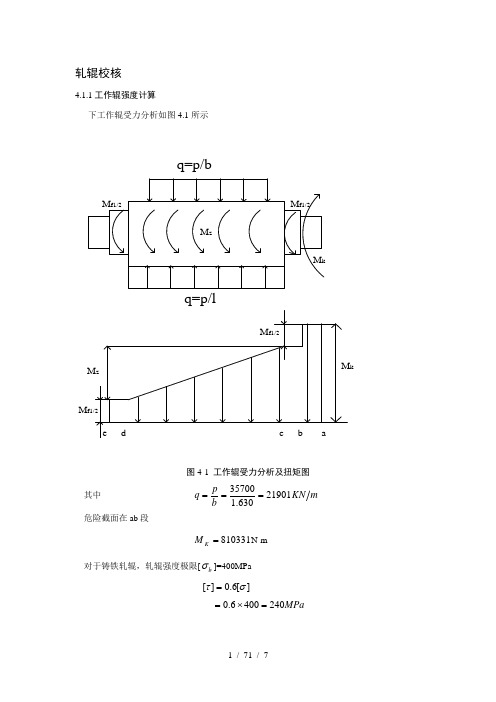

轧辊校核4.1.1工作辊强度计算下工作辊受力分析如图4.1所示q=p/bq=p/lM f1/2M f1/2M zM kac b ed图4-1 工作辊受力分析及扭矩图其中 m KN b p q 21901630.135700=== 危险截面在ab 段810331=K M N·m 对于铸铁轧辊,轧辊强度极限[b σ]=400MPaMPa2404006.0][6.0][=⨯==στ由于有支承辊承受弯曲力矩,并且前后张力差不大,故工作辊可只考虑扭转力矩,即仅计算传动端的扭转应力。

扭转应力为[]ττ<=⨯⨯==.84.158001.010********MPa W M k k (4-1)∴ 工作辊强度符合要求4.1.2支承辊强度校核支撑辊受力分析如图4.2所示。

图4.2 支承辊弯矩及应力分1、1-1断面和2-2断面强度校核由文献[1,88]可知,3111112.0--=d Pc σ3222222.0--=d Pc σ 式中 P ——总轧制压力d 1-1、d 2-2——1-1和2-2断面直径 d 2-2= d 1-1+2r11-σ、22-σ——1-1和2-2断面处的弯曲应力,MPa ;c 1 、c 2——1-1和2-2断面至反力P /2处的距离,mm ;由文献[1,88] c 1=(l 0-L 2)/2-rc 2=(l 0-L 2)/2其中,r 为1-1断面处过渡圆角半径,r =65mm 。

代入式得d 1-1=0.955m d 2-2=1.085m c 1=275mm c 2=345mm11-σ=56.35MPa < [σ]22-σ=47.52MPa< [σ] [σ]见后面,可知断面1-1和2-2满足强度条件。

2、.支撑辊辊身中部3-3断面处弯矩是最大的。

若认为轴承反力矩离l 等于两个压下螺丝的中心距0l 。

而且把工作辊对支撑辊的压力简化成均布载荷,可得3-3断面的弯矩表达式)84(033ll P M -=- (4.2) 323332D W π=- (4.3)辊身中部3-3断面的弯曲应力为)2(4.0032333333ll D P W M -⨯==---σ (4.4) 对于合金锻钢轧辊MPa 750~700][=σ 将已知参数带入(4.3)式中[]σσ<=-⨯⨯=-MPa 3.48)217602635(14804.0107.353633 ∴ 支承辊强度符合要求4.1.3工作辊与支承辊之间的接触应力校核四辊轧机支承辊和工作辊之间承载时有很大的接触应力,在轧辊设计及使用时应进行校核计算。

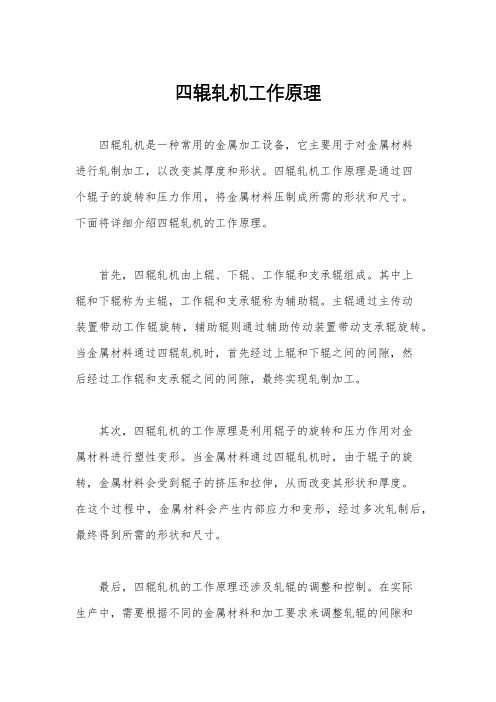

四辊轧机工作原理

四辊轧机工作原理

四辊轧机是一种常用的金属加工设备,它主要用于对金属材料

进行轧制加工,以改变其厚度和形状。

四辊轧机工作原理是通过四

个辊子的旋转和压力作用,将金属材料压制成所需的形状和尺寸。

下面将详细介绍四辊轧机的工作原理。

首先,四辊轧机由上辊、下辊、工作辊和支承辊组成。

其中上

辊和下辊称为主辊,工作辊和支承辊称为辅助辊。

主辊通过主传动

装置带动工作辊旋转,辅助辊则通过辅助传动装置带动支承辊旋转。

当金属材料通过四辊轧机时,首先经过上辊和下辊之间的间隙,然

后经过工作辊和支承辊之间的间隙,最终实现轧制加工。

其次,四辊轧机的工作原理是利用辊子的旋转和压力作用对金

属材料进行塑性变形。

当金属材料通过四辊轧机时,由于辊子的旋转,金属材料会受到辊子的挤压和拉伸,从而改变其形状和厚度。

在这个过程中,金属材料会产生内部应力和变形,经过多次轧制后,最终得到所需的形状和尺寸。

最后,四辊轧机的工作原理还涉及轧辊的调整和控制。

在实际

生产中,需要根据不同的金属材料和加工要求来调整轧辊的间隙和

压力,以确保轧制加工的质量和效果。

同时,还需要通过控制系统对四辊轧机进行监测和调节,以实现自动化生产和提高生产效率。

总之,四辊轧机是一种重要的金属加工设备,其工作原理是通过辊子的旋转和压力作用对金属材料进行塑性变形,从而实现对金属材料的轧制加工。

了解四辊轧机的工作原理对于提高生产效率和加工质量具有重要意义。

弯辊与窜辊

WRS(Work Rool Shifting)工作辊窜辊

一、综述

所谓工作辊窜辊就是工作辊就是工作辊沿轴线方向上的水平移动,工作辊的窜辊是均匀工作辊磨损的优选措施,同时对提高弯辊的功效,降低工作辊的过度挠曲及减小有害接触区有一定的作用。

工作辊的窜辊有四个液压缸进行控制,分别分布在上下工作辊操作侧的入口侧和出口侧,每个液压缸上都有一个位置传感器,通过传感器检测工作辊的窜动位置,在窜动过程中必须保持上下工作辊偏离中心线的位置同步、上工作辊入口侧和出口侧两个液压缸的位置同步、下工作辊入口侧和出口侧两个液压缸的位置同步,这些都通过传感器检测的数值反馈到程序内部进行计算并把计算的结果输出到对应的伺服阀来进行调节。

工作辊的窜辊分为正窜和负窜:所谓正窜就是指上工作辊向驱动侧移动,下工作辊向操作侧移动,使辊的弯曲度增加(positive),能有效减少边部波浪;所谓负窜是指上工作辊向操作侧移动,下工作辊向驱动侧移动,使辊的弯曲度减小(negtive),使边部波浪产生的可能性增加。

窜辊是在静态状态下进行的,在1+4热连轧项目中应用在精轧部分,在自动模式下窜动的位置由二级(过程自动化)给定,手动模式下操作员可以根据经验值进行设定

值的调整,窜辊在板带材进入机架前已经提前摆好位置并锁定,在轧制过程中是不允许进行窜动的,窜动的目的主要是减小轧辊的磨损,但对板带材的平整度控制也有一定的影响,另外在换辊时窜动一定的位置可以方便上工作辊落在下工作辊的支撑位置方便工作辊的抽出。

m

D R I V

E S I D E 50 m m

50 m m

g

A x i a l _s h i f t .d s f

二、 1、 位置控制:控制的计算、模式选择、监视。

轧辊校核

轧辊校核4.1.1工作辊强度计算下工作辊受力分析如图4.1所示q=p/bq=p/lM f1/2M f1/2M zM kac b ed图4-1 工作辊受力分析及扭矩图其中 m KN b p q 21901630.135700=== 危险截面在ab 段810331=K M N·m对于铸铁轧辊,轧辊强度极限[b σ]=400MPaMPa2404006.0][6.0][=⨯==στ由于有支承辊承受弯曲力矩,并且前后张力差不大,故工作辊可只考虑扭转力矩,即仅计算传动端的扭转应力。

扭转应力为[]ττ<=⨯⨯==.84.158001.010********MPa W M k k (4-1)∴ 工作辊强度符合要求4.1.2支承辊强度校核支撑辊受力分析如图4.2所示。

图4.2 支承辊弯矩及应力分1、1-1断面和2-2断面强度校核由文献[1,88]可知,3111112.0--=d Pc σ3222222.0--=d Pc σ 式中 P ——总轧制压力d 1-1、d 2-2——1-1和2-2断面直径 d 2-2= d 1-1+2r11-σ、22-σ——1-1和2-2断面处的弯曲应力,MPa ;c 1 、c 2——1-1和2-2断面至反力P /2处的距离,mm ;由文献[1,88] c 1=(l 0-L 2)/2-rc 2=(l 0-L 2)/2其中,r 为1-1断面处过渡圆角半径,r =65mm 。

代入式得d 1-1=0.955m d 2-2=1.085m c 1=275mm c 2=345mm11-σ=56.35MPa < [σ]22-σ=47.52MPa< [σ] [σ]见后面,可知断面1-1和2-2满足强度条件。

2、.支撑辊辊身中部3-3断面处弯矩是最大的。

若认为轴承反力矩离l 等于两个压下螺丝的中心距0l 。

而且把工作辊对支撑辊的压力简化成均布载荷,可得3-3断面的弯矩表达式)84(033ll P M -=- (4.2) 323332D W π=- (4.3)辊身中部3-3断面的弯曲应力为)2(4.0032333333ll D P W M -⨯==---σ (4.4) 对于合金锻钢轧辊MPa 750~700][=σ 将已知参数带入(4.3)式中[]σσ<=-⨯⨯=-MPa 3.48)217602635(14804.0107.353633 ∴ 支承辊强度符合要求4.1.3工作辊与支承辊之间的接触应力校核四辊轧机支承辊和工作辊之间承载时有很大的接触应力,在轧辊设计及使用时应进行校核计算。

热连轧粗轧R1下工作辊溜位分析及其解决方法

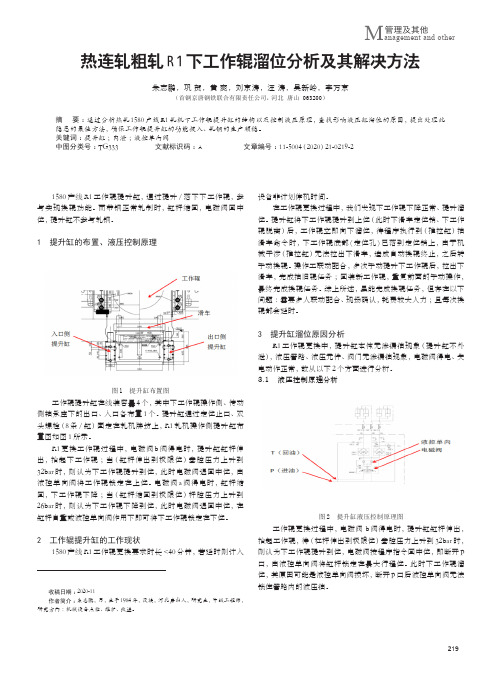

219管理及其他M anagement and other热连轧粗轧R1下工作辊溜位分析及其解决方法朱志鹏,巩 贺,黄 爽,刘京涛,汪 涛,吴新岭,李万京(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)摘 要:通过分析热轧1580产线R1轧机下工作辊提升缸的结构以及控制液压原理,查找影响液压缸溜位的原因,提出处理此隐患的最佳方法,确保工作辊提升缸的功能投入、轧钢的生产顺稳。

关键词:提升缸;内泄;液控单向阀中图分类号:TG333 文献标识码:A 文章编号:11-5004(2020)21-0219-2收稿日期:2020-11作者简介:朱志鹏,男,生于1984年,汉族,河北唐山人,研究生,中级工程师,研究方向:机械设备点检、维护、改进。

1580产线R1工作辊提升缸,通过提升/落下下工作辊,参与实现换辊功能。

而带钢正常轧制时,缸杆缩回,电磁阀回中位,提升缸不参与轧钢。

1 提升缸的布置、液压控制原理图1 提升缸布置图工作辊提升缸在线装容量4个,其中下工作辊操作侧、传动侧轴承座下的出口、入口各布置1个。

提升缸通过定位止口、双头螺栓(8条/缸)固定在轧机牌坊上,R1轧机操作侧提升缸布置图如图1所示。

R1更换工作辊过程中,电磁阀b 阀得电时,提升缸缸杆伸出,抬起下工作辊;当(缸杆伸出到极限位)塞腔压力上升到32bar 时,则认为下工作辊提升到位,此时电磁阀退回中位,由液控单向阀将工作辊锁定在上位。

电磁阀a 阀得电时,缸杆缩回,下工作辊下降;当(缸杆缩回到极限位)杆腔压力上升到26bar 时,则认为下工作辊下降到位,此时电磁阀退回中位,在缸杆自重或液控单向阀作用下即可将下工作辊锁定在下位。

2 工作辊提升缸的工作现状1580产线R1工作辊更换要求时长<40分钟,若延时则计入设备非计划停机时间。

在工作辊更换过程中,我们发现下工作辊下降正常、提升溜位。

提升缸将下工作辊提升到上位(此时下滑车定位销、下工作辊脱离)后,工作辊立即向下溜位,待程序执行到(推拉缸)抽滑车命令时,下工作辊底部(定位孔)已落到定位销上,由于机械干涉(推拉缸)无法拉出下滑车,造成自动换辊终止,之后转手动换辊。

新型六辊冷轧机弯辊横移装置

CFHI TECHNOLOGY图1传统弯辊装置结构图1—上中间辊弯辊;2—上工作辊弯辊;3—下工作辊弯辊;4—下中间辊弯辊;5—上中间辊辊系;6—上工作辊辊系;7—上工作辊轨道升降缸;8—下工作辊辊系;9—下中间辊辊系。

如今,为了更好地控制板形,特别是轧制过程中能及时根据板形缺陷快速调整辊缝形状以实现动态控制板形,钢铁生产企业普遍采用液压弯辊和轧辊轴向移动的方法[1]。

因此,弯辊横移装置作为轧机核心部件,其实用性和可靠性直接决定机组生产效率和带材的产品质量。

而选用结构合理、运行稳定可靠、控制精度高的弯辊横移装置是控制板形质量的关键。

1传统结构存在的问题以往设计的六辊冷轧机弯辊横移装置,由弯辊装置(见图1)和中间辊横移装置(见图2)组成。

其中,工作辊弯辊由缸块、弯辊缸、能够升降的上工作辊轨道及固定的下工作辊换辊轨道等设备组成,为实现工作辊正、负弯的功能,在工作辊轴承座上设置与弯辊缸T 型头相配合的T 型槽;中间辊弯辊和横移装置含有缸块、横移梁、能够升降的上中间辊换辊辊道及固定的下中间辊轨道等设备组成;中间辊横移装置位于轧机的传1.一重集团大连工程技术有限公司工程师,辽宁大连116600:2.大连华锐重工集团股份有限公司工程师,辽宁大连116600:3.一重集团大连工程技术有限公司高级工程师,辽宁大连116600:4.一重集团大连工程技术有限公司研究员级高级工程师,辽宁大连116600。

新型六辊冷轧机弯辊横移装置韩林芳1,戴超琳2,郭衍振3,张晓伟4摘要:介绍一种新型六辊冷轧机弯辊横移装置,通过优化结构,去除轨道升降及复杂横移梁等冗余功能,引入全新工艺孔封堵技术,使整个结构更加简单、可靠、高效。

关键词:弯辊横移装置;工作辊弯辊;中间辊弯辊;中间辊横移中图分类号:TG333文献标识码:B 文章编号:1673-3355(2020)04-0001-03New Roll Bending and Shifting System for 6-H Cold Steel MillsHan Linfang ,Dai Chaolin ,Guo Yanzhen ,Zhang XiaoweiAbstract:A new type roll bending and shifting system for 6-H cold steel mills enjoys simpler structure,higher reliability and efficiency by optimizing the structure to eliminate some complicated functions,such as rail lifting and shifting beam,and adopting brand-new sealing technology for temporary holes.Key words:roll bending and shifting system ;WR bending ;IR bending ;IR shifting10.3969/j.issn.1673-3355.2020.04.001一重技术动侧,分上、下中间辊横移装置,由横移缸、锁紧缸及滑道组成,上、下中间辊横移可单独控制。

冷轧工作辊蹭伤原因

冷轧工作辊蹭伤的原因

冷轧工作辊蹭伤的原因有多种,主要包括以下几个方面:

1. 生产流程问题:冷轧带钢的生产流程较为复杂,如果生产过程中未调整好轧辊的区间、过低的轧辊温度等,可能导致划伤现象。

此外,生产线上的其他设备或者环节也有可能导致划伤现象的发生,例如起卷机的夹持力过大,或者停车不及时等。

2. 设备调整问题:设备的调整也是导致冷轧带钢划伤的原因之一。

例如夹钢夹力过大或者不均匀,钢带在轧制过程中受到了太大的压力,从而损伤了表面。

还有一些设备维护不及时或者保护措施不到位,也可能导致划伤现象的发生。

3. 设备异常磨损:如因生产材料的质量不佳,会对工作辊表面产生较明显的异常磨损或划痕。

4. 轧制油使用不当:如使用了不合适的轧制油,可能会在工作辊表面形成油膜,影响其表面质量,从而产生划痕。

5. 异常金属的混入:如混入钢带中的非金属杂物或在轧件表面上的难以清理的粘附性杂质。

在经过一段时间的工作后,会工作辊的表面形成一定深度的划痕。

针对这些问题,可以采取相应措施来减少或避免冷轧工作辊蹭伤现象的发生。

三辊机工作原理

三辊机工作原理

三辊机是一种常见的冷轧设备,主要用于将金属材料进行连续轧制。

其工作原理是利用三个辊子的不同运动轨迹和力的作用,将金属材料逐渐变薄并改变其形状。

三辊机主要由两个工作辊和一个压下辊组成。

工作辊位于上方和下方,而压下辊位于中间。

工作辊和压下辊之间的间隙称为轧制间隙。

当金属材料进入三辊机时,工作辊开始转动。

金属材料通过轧制间隙,在工作辊的作用下受到压力,并被挤压变形。

同时,压下辊也施加压力于金属材料,进一步加大了变形程度。

三个辊子运动的方式使得金属材料在轧制过程中发生塑性变形。

上工作辊和压下辊的转动速度通常是一样的,而下工作辊的转动速度可以略小于上工作辊。

这样,金属材料在通过轧制间隙之前会被拉伸一段距离,从而进一步增加了变形程度。

通过不断调整轧制间隙和辊子的转动速度,可以实现对金属材料的持续轧制,使其逐渐变薄并改变形状。

三辊机常用于冷轧带材、薄板和线材的生产过程中,是金属加工中常见的工艺设备。

十三辊校平机工作原理

十三辊校平机工作原理

十三辊校平机的工作原理主要依赖于上、下两组辊轮。

这两组辊轮中,一组是工作辊,另一组是支撑辊。

工作辊采用弹性辊,可以适应板材表面的凸凹不平,而支撑辊则是硬质辊,用于支撑板材。

在工作过程中,先将板材放在支撑辊上,随后将工作辊向下压制,使板材受到多次的压制和拉伸,从而达到校平的效果。

这种校平过程主要利用了多个辊轴施加压力,使不锈钢板在经过校平机时受到弯曲、拉伸等外力作用,从而校正平整度。

以上信息仅供参考,如有需要,建议咨询相关技术人员。

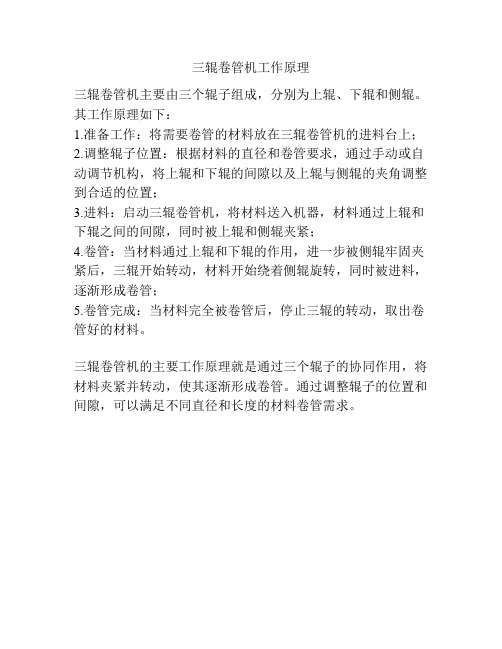

三辊卷管机工作原理

三辊卷管机工作原理

三辊卷管机主要由三个辊子组成,分别为上辊、下辊和侧辊。

其工作原理如下:

1.准备工作:将需要卷管的材料放在三辊卷管机的进料台上;

2.调整辊子位置:根据材料的直径和卷管要求,通过手动或自动调节机构,将上辊和下辊的间隙以及上辊与侧辊的夹角调整到合适的位置;

3.进料:启动三辊卷管机,将材料送入机器,材料通过上辊和下辊之间的间隙,同时被上辊和侧辊夹紧;

4.卷管:当材料通过上辊和下辊的作用,进一步被侧辊牢固夹紧后,三辊开始转动,材料开始绕着侧辊旋转,同时被进料,逐渐形成卷管;

5.卷管完成:当材料完全被卷管后,停止三辊的转动,取出卷管好的材料。

三辊卷管机的主要工作原理就是通过三个辊子的协同作用,将材料夹紧并转动,使其逐渐形成卷管。

通过调整辊子的位置和间隙,可以满足不同直径和长度的材料卷管需求。

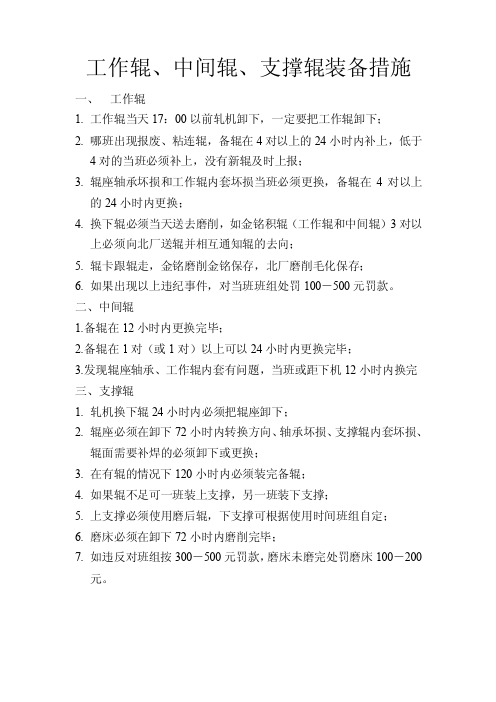

工作辊、中间辊、支撑辊装备措施

工作辊、中间辊、支撑辊装备措施

一、工作辊

1.工作辊当天17:00以前轧机卸下,一定要把工作辊卸下;

2.哪班出现报废、粘连辊,备辊在4对以上的24小时内补上,低于

4对的当班必须补上,没有新辊及时上报;

3.辊座轴承坏损和工作辊内套坏损当班必须更换,备辊在4对以上

的24小时内更换;

4.换下辊必须当天送去磨削,如金铭积辊(工作辊和中间辊)3对以

上必须向北厂送辊并相互通知辊的去向;

5.辊卡跟辊走,金铭磨削金铭保存,北厂磨削毛化保存;

6.如果出现以上违纪事件,对当班班组处罚100-500元罚款。

二、中间辊

1.备辊在12小时内更换完毕;

2.备辊在1对(或1对)以上可以24小时内更换完毕;

3.发现辊座轴承、工作辊内套有问题,当班或距下机12小时内换完

三、支撑辊

1.轧机换下辊24小时内必须把辊座卸下;

2.辊座必须在卸下72小时内转换方向、轴承坏损、支撑辊内套坏损、

辊面需要补焊的必须卸下或更换;

3.在有辊的情况下120小时内必须装完备辊;

4.如果辊不足可一班装上支撑,另一班装下支撑;

5.上支撑必须使用磨后辊,下支撑可根据使用时间班组自定;

6.磨床必须在卸下72小时内磨削完毕;

7.如违反对班组按300-500元罚款,磨床未磨完处罚磨床100-200

元。

三辊压延机的工作原理

三辊压延机的工作原理三辊压延机是一种常用的金属加工设备,广泛应用于冶金、机械制造和建筑等行业。

它通过三个辊子的旋转和压制,将金属材料进行塑性变形,实现所需的加工效果。

下面将详细介绍三辊压延机的工作原理。

一、上辊和下辊的压制作用三辊压延机由上辊、下辊和中间辊组成。

上辊和下辊是主动辊子,它们通过电机和传动装置驱动旋转。

工作时,上辊和下辊向中间辊靠近,金属材料被夹在中间辊和上下辊之间。

上辊和下辊的压制作用是通过旋转运动和辊子的几何形状来实现的。

辊子的表面通常是圆弧形状,这样可以减少金属材料在压制过程中的应力集中,提高加工质量。

当上辊和下辊旋转时,它们的压力使得金属材料发生塑性变形,实现所需的加工效果。

二、中间辊的调整作用中间辊在三辊压延机中起到调整和支撑的作用。

中间辊一般是固定的,但可以进行上下和前后的调整,以适应不同的加工需求。

在加工过程中,中间辊的位置可以通过液压系统或机械调节实现。

通过调整中间辊的位置,可以控制金属材料的压制程度和加工形状,从而满足不同的加工要求。

三、工作原理三辊压延机的工作原理可以归纳为以下几个步骤:1. 调整中间辊的位置,使得金属材料能够被夹在上下辊和中间辊之间。

2. 启动电机和传动装置,使得上辊和下辊开始旋转。

旋转的速度可以根据加工要求进行调整。

3. 上辊和下辊的旋转运动将金属材料进行压制。

压制的力量可以通过液压系统或机械装置进行调整。

4. 随着上辊和下辊的旋转,金属材料逐渐发生塑性变形。

通过调整中间辊的位置,可以控制金属材料的压制程度和加工形状。

5. 当金属材料被压制到所需的加工形状后,停止电机和传动装置的运转。

取出加工好的金属材料,进行后续的加工或使用。

四、应用领域三辊压延机广泛应用于金属加工领域。

它可以对各种金属材料进行加工,如钢材、铝材、铜材等。

三辊压延机常用于制造轧制板材、轧制管材、轧制型材等产品。

三辊压延机还可以用于金属材料的表面处理,如压纹、压花等。

通过改变辊子的几何形状和压制参数,可以实现不同的纹理和花样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

730 322.7 0.050 A

6.3

其余

205

其余12.5

其余12.5

105 75 12 3×45

45

130

12.5 25

0.030 2-M12深20配作

A

R3

R3

4-M20均布

R8

0 R3

45 30

25

A

R2 0

530 h6 -0.044

30 Tr380×12-8e

25

M520×6-6h

0

500

轴承 24156CA

280× 460×180 320× 500×109 440× 650×157 60× 110×28

1 1 1 1 1 1 2 1 1 1 1 6 1 1 4 2 1 1 2 2 2 1 1 2 2 4 2 4 13 13 13 1 1 1 3 1 1 1 4 1 1 1 1 16 1 1 1 2 1 1 1 1 2 1 1 1 1 1 4 1 2 1 1 1 2 1 2 16 1 1 ZCuAl10Fe3 45 ZG310-570 ZG310-570 ZG310-570 Q235 45 45 45 45 45 Q235 45 37SiMn2MoV 45 45 45 9Cr2 40Cr 45 45 45 45 45 45 45 45 Q235 Q235 45 Q235 45 45 40Cr

170

37 JZJ900.07.25 36 GB/T 119.1 35 JZJ900.07.24 34 JZJ900.07.23 33 JZJ900.07.22

0.05 0.15 48.5 48.5 20.7 20.7 6.5 6.5

66

179

67

777

32 GB/T 70.1 31 JZJ900.07.21

7

6.3

16

25

280 +0.05

510

440

242

270

290

360

+0.10

360

M260×6-6H

340

(45

20

2-M8深15配做

25

Ⅰ

6.3

25

2×45 6×45

310

360

)

6×45 0.030 A 10

6.3

8×45

R2

6.3 6.3

A

A

3.2

105

40

0.050 70

A

26.4

Ⅰ 1 : 1

500 h6 -0.040

+0.063 0

490

475

520

0

43

500

460 H7

494

520

0

475

3×45

6.3

3.2

15

3.2

R3

Ⅰ

A

0.060

A

60

A

15

A I 1 : 1

技术要求

6.3

技术要求

1、其余倒角2x45

1、倒角均为1x45 2、调质处理HB220—240

38 k6

89 0

0.03 0.12 1369 1369 166 166 28.2 28.2 45.2 45.2 0.11 1.76 229.1 229.1 7.9 6.2 180 7.9 6.2 360

瓦房店正达冶金轧 机轴承有限公司

30 JZJ900.07.20 29 JZJ900.07.19 28 JZJ900.07.18 27 GB/T 70.1 26 JZJ900.07.17 25 JZJ900.07.16 24 JZJ900.07.15 23 22 JZJ900.07.14 21 JZJ900.07.13 20 JZJ900.07.12 19 JZJ900.07.11 18 17 JZJ900.07.10 16 JZJ900.07.09 15 JZJ900.07.08 14 13 JZJ900.07.07 12 GB/T 5781 11 JZJ900.07.06 10 GB/T 71 9 JZJ900.07.05 8 JZJ900.07.04 7 JZJ900.07.03 6 GB/T 118 5 JZJ900.07.02 4 JZJ900.07.01 3 GB/T 65 2 JB/ZQ 4075-1997 1 GB/T 1096-1979

8-

A

1.6

11均布

B

B

20 °

x2 s2

图号 齿数 ΔFp Δfpt Δff2

7 15

JZJ900.07.34

1 0.14 0.036 0.036

检验项目 公差(或极限偏差)值

技术要求

1、倒角均为1x45

技术要求

1、4-8孔应钻在梯形螺纹的牙底上。 2、铸件不得有夹渣砂眼缩松等缺陷。

Ⅱ Ⅲ

图 号 轴向调整蜗轮

68

230 H7

69

70

11.2 11.2 7.6 7.6 29.9 29.9 2432 2432 78 8.0 156 8

瓦房店正达冶金轧 机轴承有限公司

319.0 319 47.6 47.6 120 120

瓦房店正达冶金轧 机轴承有限公司

锁紧螺母 螺栓 M20x40 止动垫片 螺钉 M12x20 下套筒 蜗轮箱箱体 蜗轮箱上盖 销 16x70 轴向调整蜗轮 轴向调整环 螺钉 M10x20 油封 Z360 键 45x250

图 号 轴向调整环

设 计 许石民 日 期 日 期 审 核 描 图 日 期

JZJ900.07.01

共 张 重 量 比 例数 量 第 张 101.7 1:5 1

共 张 重 量比 例 数 量 第 张 9.2 1:5 2

材料

ZCuAl10Fe3

燕山大学轧机研究所材料Q235来自燕山大学轧机研究所材料

45

燕山大学轧机研究所

280

45

400

312

525

1424

461

600

70

3665

电机 Y132M-8 键 C10X70 WH6 联轴器 键 C10X50 挡圈 60 轴向调整蜗杆 轴承 22212 定距环01 套2 唇形密封圈B70-90-10 轴向调整透盖 螺栓 M14X35 螺母 M56X2 垫圈 56 螺钉 M10X25-25-C 键 45x185 键 70x430 键 32X100 接近开关 LXJ6-10/30 螺钉 M8x16 垫圈 8 接近开关信号板 接近开关托架 螺钉 M10x20 垫圈 10 螺栓 M14x35 螺栓 M20x150 螺栓 M20X55 螺柱 M42x320 薄螺母 M42 螺母 M42 固定螺母 辊片固定螺母 固定环 销 16X35 固定垫圈 辊片套 键 70x350 螺钉 M10X35 矫直辊 衬套 定距环 透盖 螺栓 M16X35 杯形套 外定距环 内定距环 轴承23088CA 套 操作侧止动垫片 操作侧锁紧螺母 下矫直辊轴 轴承 29364E 定距套 杯形套1 套1

B-B

K向 比例 1:4

57 GB/T 858 56 GB/T 65 55 GB/T 1097-1979 54 JZJ900.07.30 53 GB/T 1096-1979 52 51 GB/T 70.1 50 GB/T 93 49 JZJ900.07.29 48 JZJ900.07.28 47 GB/T 70.1 46 GB/T 93 45 GB/T 5781

1.6

A 0.050 A

120 e8

-0.072 -0.126

20°

0.050

A

模数 齿数 分度圆直径 齿顶高系数 变位系数 分度圆齿厚 精度等级 配对蜗杆 公差组

Ⅰ

m

8 61 488 1 0.125 12.6-0.19

8dGB/T10089-1988

0

20°

Z2 d2 * ha2

A

15 18

3.2 3.2 1.6

290 ±0.065

57 58 59 60 61 62 63

110 H7

60 k6

44 GB/T 5780 43 GB/T 5781 42 GB/T 898 41 GB/T 6174 40 GB/T 41 39 JZJ900.07.27

64 65

134

38 JZJ900.07.26

110 H7 60 k6

26.4 26.4 0.17 0.68 5.4 313 240 5.4 313 240 0.015 0.03

技术要求

1、装配前所有零件用煤油清洗干净 2、采用干油润滑,装配时所有轴承加满润滑脂 3、下套筒(序号9)上与接近开关托架(序号48) 联接的螺钉(序号47)的螺纹孔装配时确定位 置后再加工

230.7 230.7 0.12 0.24 101.7 101.7 9.2 18.4 0.021 0.336 0.26 0.26 2.1 2.1

0.07 0.42 0.29 0.29 0.03 0.03 0.02 0.08 1.29 2.58 8 8 0 0.01 0.02 0.001 0.002 0.11 0.11 0.82 0.82 0.03 0.06 0.002 0.004 0.07 0.28 0.4 0.8 0.21 0.84 4.01 52.13 0.41 5.33 0.7 32 43.0 9.1 32 43 40.4 40.4 0.42 0.42

0.04 0.04 0.03 0.03 0.01 0.01 17.6 17.6 1.22 2.44 0.30 0.3 2.0 0.3 0.3 2

B

A

62 JZJ900.07.32 61 GB 13871-1992 60 JZJ900.07.31 59 GB/T 5781 58 GB/T 812

0.01 0.01