粉体材料课程设计工艺流程图

自蔓延法制备陶瓷粉体

八、应用自蔓延法进行生产的企业

福建施诺瑞新 材料有限公司

氮化铝粉体

纯度

化学成分 TiC纯度: ≥99%

粒度范围为 1 30m

含氮量 >33.0wt.% 氧含量在1.0wt.%以下

粉体粒度分布 曲线

五、SHS 合成超高温陶瓷

上硅所用SHS合成超高温陶瓷ZrB2-SiC-ZrC活性粉体

超高温陶瓷(UHTCS)是在1800度以上使用,具有3000度左 右熔点及高温抗氧化性和热震性的过渡金属的硼化物、碳化物 和氮化物。

发生的化学反应

(2 x)Zr (1 x)Si B4C 2ZrB2 (1 x)SiC xZrC

表 1 PZT 陶瓷的性能参数

合成温度/度 介电损耗 相对介电常数 居里温度/度

PbZr0.52Ti0.48O3

500

0.0032

332

375

七、溶胶凝胶自燃烧合成PMN-PT

Ref. 5 Ceramics International, 35 (2009), 2899–2905 Iran

七、溶胶凝胶自燃烧合成PMN-PT

自蔓延高温法制备陶瓷粉体

自蔓延高温合成 SHS

自蔓延高温合成技术(Self-propagating High-temperature Synthesis SHS)或燃烧合成(Combustion Synthesis CS),是依靠反应自身化能放 热来合成材料的新技术。

它最大的特点是除引燃外无需外部热源,效率高。

其主要特征是反应只需局部点火引发燃烧波,并使其在原料中传播以实现 系統的合成过程。

最后一份三四章结合的陶瓷粉体制备

e) Sample 5 and f) Sample 6. Samples 5 and 6 were prepared at 50

and 90°C for 90 min, respectively.Zn(NO3)2·6H2O was used as the zinc source;

TEM micrographs of two as-prepared ZnO samples. a)–c) Sample 7 prepared at 90°C for 90 min in an oil bath. Zn(CH3COO)2·2H2O was used as the zinc source;

• 液相法(Solution-based method)制备纳米微粒 是将均相溶液通过各种途径使溶质和溶剂分离,溶 质形成一定形状和大小的颗粒,得到所需粉末的前 驱体,热解后得到纳米微粒。

• 液相法具有设备简单、原料容易获得、纯度高、 均匀性好、化学组成控制准确等优点,主要用于氧 化物系超微粉的制备。

羟基氧化铝的XRD图谱

以硫酸钾铝为铝源

以氯化铝为铝源

• 2 化学还原法

(1)水溶液还原法

采用水合肼、葡萄糖、硼氢化钠(钾)等还原剂, 在水溶液中制备超细金属粉末或非晶合金粉末,并利 用高分子保护剂PVP (聚乙烯基吡咯烷酮)阻止颗粒团 聚及减小晶粒尺寸。其优点是获得的粒子分散性好, 颗粒形状基本呈球形,过程可控制。

• 1 化学沉淀法

特点:简单易行,但纯度低,颗粒半径大。 适合制备氧化物。

• (1)共沉淀法 • (2)均相沉淀法

(1)共沉淀法

通过化学反应将溶液中的金属离子共 沉下来。先将金属盐类按比例配好,在溶液 均匀混合,再用强碱作沉淀剂,将多种金属

陶瓷粉体制备ppt课件

解速度有利于溶胶凝胶形成。 湿度。一般<50% 温度。提高温度促进水解、缩聚反应,缩短

凝胶时间

20

醇盐分解法

采用金属醇盐M(OR)n为先驱体,以无水乙醇为溶 剂,遇水后很容易水解形成氧化物或其水合物。

控制水解条件可以获得粒径几纳米到几十纳米的超 细粉。

2. 在适当的高温下煅烧合成 3. 将合成的熟料块体粉碎研磨至所需细度

主要用于合成复合氧化物(如BaTiO3等)

BaCO3 TiO2 BaTiO3 CO2

3Al2O3 2SiO2 3Al2O3 2SiO2

3

碳热还原反应法

非氧化物的合成

碳化物

TiO2 C ArTiC CO2 SiO2 3C Ar SiC 2CO

R O

R O

Si

H2O

O R

O R

H O

OH

Si

HO

O H

21

水热法

在密闭反应釜(高压釜)内,采用水溶液为反应介质,对 反应釜加热,溶剂蒸发形成高温高压,使通常条件下难溶 或不溶的物质发生溶解析出传质,得到晶体颗粒。

优点:

晶粒发育完整、细小、均匀; 无(或少)团聚; 无煅烧及粉碎等加工过程。

这两种力的合力状态决定了颗粒的团聚 与分散(DLVO理论)。 影响分散的因素:

pH、电解质溶液中离子强度 分散剂

25

干燥过程

干燥过程中的团聚主要是由颗粒间液体 的表面张力产生的。

P 2 LV cos

R

• 乙醇的表面张力比水小,因此,通过乙 醇清洗后再干燥,可减少干燥中的团聚 程度。

[课件]无机材料粉体制备方法PPT

![[课件]无机材料粉体制备方法PPT](https://img.taocdn.com/s3/m/c4d686cf6294dd88d0d26b2c.png)

10

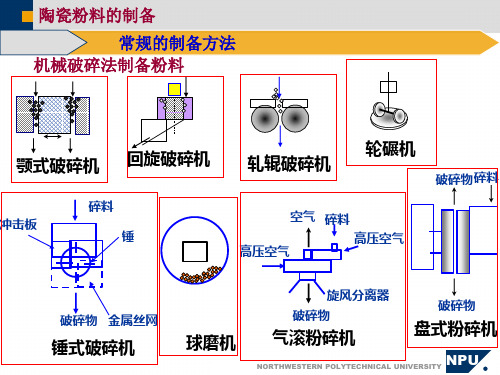

(二)锤式与摆锤式粉碎机

由高速旋转的锤头及外 衬板组成,物料从入口 进入粉碎区后,在高速 旋转的锤头冲击作用下 ,受碰撞粉碎。

新近开发的:液流式、射流粉碎机、超低温、超临界 、超声粉碎机等。 介绍:各种具体粉碎方式及设备的粉碎原理、功能、 特性。

5

粉碎法制备无机材料超细粉体常用方法及设备分 类

在实际的生产中, 如何预测最终产品的粒径大小,一直是关 心的问题。 颗粒的破碎与能耗的三种学说在一定程度上能反映粉碎后的粒 径的大小情况: 1 、 面 积 学 说 ( Rittinger):物料破碎时,外力做的功用于产 生新表面积,即破碎的功耗 ,与新生表面积 成正比 A1 S ,若 A1 比例系数为K,则 。K1S

优点:由于气流量大,温度 升高后机腔内散热快,粉碎 腔内温度上升不会太高,适 合于热敏性材料的粉碎。如 化学药品、香料、合成树脂 、制药原料、饲料、食品、 植物等。

7

一、辊压粉碎机 (一)原理 应用行业:油墨工业、涂料工业、油漆工业采用辊压 法可使其中的填料粉碎到5微米以下。

图2- 5 辊压粉碎机工作原理示意图 1-固定辊筒;2-固定滚动轴承;3-滚动夹套;4-粉碎前物料 ;5-移动辊筒;6-止推螺杆(或液压制推系统);7-机架; 8-滚动轴承;9-粉碎后物料。

图2-13 锤式破碎机腔内运动示意图

11

(三)离心式碰撞粉碎机 实际上是锤式破碎机的一种变形。也是靠冲击作用进行粉碎。

基本原理:被粉碎物料在粉碎腔内由高速旋转的机构加速,作 高速旋转运动,然后与外壁发生碰撞而粉碎。其加速度过程主要 来自于颗粒的离心力,故称为离心式碰撞粉碎机。 机型结构比较简单,一般由转子、定子及碰撞环组成,转子 的边缘有各种形状的使颗粒加速的装置。

粉体工程课程设计过程

粉体工程课程设计过程一、教学目标本课程的教学目标是使学生掌握粉体工程的基本概念、原理、方法和应用,培养学生分析和解决粉体工程问题的能力。

具体目标如下:1.知识目标:–掌握粉体的定义、分类、性质和特征。

–理解粉体工程的基本原理,包括粒径、粒度分布、表面性质等。

–熟悉粉体工程的应用领域,如材料科学、化学工程、环境工程等。

2.技能目标:–能够运用粉体工程的原理和方法分析解决实际问题。

–具备粉体材料的制备、处理和应用的基本技能。

–能够进行粉体工程的实验操作和数据处理。

3.情感态度价值观目标:–培养学生的科学精神,提高对粉体工程学科的兴趣和热情。

–培养学生的人文素养,注重职业道德和社会责任感。

–培养学生的团队合作意识,提高沟通和协作能力。

二、教学内容本课程的教学内容主要包括粉体工程的基本概念、原理、方法和应用。

具体内容如下:1.粉体的定义、分类、性质和特征。

2.粉体工程的原理,包括粒径、粒度分布、表面性质等。

3.粉体材料的制备方法,如机械磨碎、化学合成等。

4.粉体材料的处理技术,如干燥、筛分、混合等。

5.粉体工程的应用领域,如材料科学、化学工程、环境工程等。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:通过教师的讲解,系统地传授粉体工程的基本概念、原理和方法。

2.讨论法:通过小组讨论和课堂讨论,培养学生的思考能力和团队合作意识。

3.案例分析法:通过分析实际案例,使学生能够将理论知识应用于解决实际问题。

4.实验法:通过实验操作和数据处理,培养学生的实践能力和科学精神。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:选用权威、实用的粉体工程教材作为主要教学资源。

2.参考书:提供相关的参考书籍,供学生深入学习和研究。

3.多媒体资料:制作PPT、视频等多媒体资料,以直观、生动的方式呈现教学内容。

超细粉体的制备方法

超超细粉体是现代高技术的起点,是新材料的基础。

超细粉体以其独特的性质,在现代工业中占有举足轻重的地位。

对于超细粉体的粒度界限,目前尚无完全一致的说法。

各国、各行业由于超细粉体的用途、制备方法和技术水平的差别,对超细粉体的粒度有不同的划分,例如日本将超细粉体的粒度定为0.1μm以下。

最近国外有些学者将100μm~1μm的粒级划分为超细粉体,并根据所用设备不同,分为一级至三级超细粉体。

对于矿物加工来说,我国学者通常将粒径小于10μm的粉体物料称为“超细粉体”。

超细粉体的研究始于上世纪60年代,但较全面的研究则是从上世纪80年代开始。

早在上世纪80年代初期,日本已将超细粉体的研究列为材料科学与工程领域的四大研究任务之一,并组织一批科学家对其性质、制备方法及应用等方面进行协作开发研究,美国、前苏联、法国、德国在超细粉体的应用方面也取得了较丰硕的成果。

我国对超细粉体的研究虽然起步较晚, 上世纪80年代后期才开始比较系统的研制开发。

但近几年形成了研究热潮,近年来也取得一定的成效,特别是一些大学和研究所在理论研究和实验室规模及中试水平上有了较大进展。

但总的来说,我国在这一领域与世界先进水平相比仍有一定差距。

超细粉体将随着研究的深入和应用领域的扩大而愈来愈显示其巨大的威力。

§1超细粉体的特性与应用1.1超细粉体的特性根据聚集状态的不同,物质可分为稳态、非稳态和亚稳态。

通常块状物质是稳定的;粒度在2nm左右的颗粒是不稳定的,在高倍电镜下观察其结构是处于不停的变化;而粒度在微米级左右的粉末都处于亚稳态。

超细粉体表面能的增加,使其性质发生一系列变化,产生超细粉体的“表面效应”;超细粉体单个粒子体积小,原子数少,其性质与含“无限”多个原子的块状物质不同,产生超细粉体的“体积效应”,这些效应引起了超细粉体的独特性质。

目前,对超细粉体的特性还没有完全了解,已经比较清楚的特性可归纳为以下几点。

(1)比表面积大。

由于超细粉体的粒度较小,所以其比表面积相应增大,表面能也增加。

粉体制备的流程

粉体制备的流程粉体制备是一种重要的工艺过程,广泛应用于各个领域,包括材料科学、制药、食品工业、电子制造等。

它涉及将原料粉末转化为所需的颗粒形态和大小,以满足不同应用的要求。

本文将深入探讨粉体制备的流程,从原料选择到最终产品的制备,以及其中涉及的关键步骤和技术。

第一部分:原料选择在粉体制备的起始阶段,原料的选择至关重要。

原料通常是固体,可以是金属、陶瓷、聚合物或复合材料。

关键因素包括原料的纯度、粒度分布和化学性质。

原料的选择将在很大程度上影响最终产品的性能和质量。

第二部分:粉体特性分析在制备粉体之前,必须对原料进行详尽的特性分析。

这包括粒度分布、形状、表面积、密度、化学成分等参数的测定。

这些数据将有助于确定适当的加工方法和条件。

第三部分:研磨和粉碎粉体制备的下一步是通过研磨和粉碎过程将原料转化为所需的粉末。

这可以通过多种设备和方法来实现,包括球磨机、研磨机、粉碎机等。

研磨的目标是实现所需的粒度分布和粉末特性。

第四部分:混合和分散混合是将不同粉末原料混合以获得所需成分和均匀性的过程。

混合可以采用干法或湿法,具体取决于原料和产品的性质。

分散则是将粉末分散在液体介质中,以制备浆料或胶体。

这一步骤有助于确保均匀分布,并为后续工艺步骤做好准备。

第五部分:成型成型是将粉末加工成所需形状和尺寸的过程。

这可以通过压制、注塑、挤压等方法来实现。

成型的目标是获得所需的产品形态,如坯体、颗粒或块状。

第六部分:烧结和热处理对于许多粉体制备工艺,烧结和热处理是至关重要的步骤。

烧结是通过高温处理来结合粉末颗粒,使它们相互粘合。

这有助于提高产品的密度和机械性能。

热处理则可以改变产品的晶体结构,进一步调整其性能。

第七部分:表面处理表面处理是为了改善产品的表面性质,通常包括涂层、抛光或其他化学处理方法。

这有助于提高产品的耐磨性、抗腐蚀性和美观度。

第八部分:质量控制和测试在粉体制备的每个阶段,质量控制和测试都是必不可少的。

这包括粉末特性的监测、产品形状的测量、物理性能的测试等。

陶瓷粉体制备ppt课件.ppt

1100-1200℃

NbC

Nb+炭黑

H2,CO, CnHm

1400-1500℃

真空

1200-1300℃

Nb2O5+炭黑

H2,CO, CnHm

1900-2000℃

真空

1600-1700℃

TaC

Ta+炭黑

H2,CO, CnHm

1400-1600℃

真空

1200-300℃

Ta2O5+炭黑

为了克服直接沉淀的缺点,改变沉淀剂的加入方式,使得溶液本身缓慢反应产生沉淀剂,常用的有尿素: (NH2)2CO+3H2O→2NH4OH+CO2 (70℃) NH4OH在溶液中形成后立即被消耗,尿素继续分解平衡,可用来制备铁、铝、锡、镓、锆等的氧化物。

铝粉和B2O3粉料在刚玉罐中球磨混合1h,经真空干燥后,压坯,置入充满氩气的反应器中,进行燃烧合成。反应器内压力可在500Pa~0.1Mpa之间调节,用钨丝通电点火。热电偶插入试样心部测温。球磨后得到粉料。

Al2O3

AlB12

自蔓延法有以下优点: 1、工艺简单 2、消耗外部能量少 3、可在真空或者控制气氛下进行,得到高纯产品 4、材料烧成与合成可同时完成

900℃5h

1300℃2h

先进陶瓷粉料的制备

固相法制备粉料

可以获得高纯的Al2O3, 粒度小于1μm

用于碳化硅生产的阿奇逊电炉 (a)炉役开始前;(b)炉役结束后

分步反应: SiO2+C → SiO(气)+CO SiO+2C → SiC+CO SiO+C → Si(气)+CO Si+C → SiC

先进陶瓷粉料的制备

A(S)+B(S)→C(S)+D(g)

第三章粉体表征和制备技术ppt课件

★相对密度

(4)显微硬度—以显微硬度计测量金刚石角锥 压头的压痕对角线长,经计算得到显微硬度。

粉末试样与有机树脂粉混匀,在100~200MPa 下制成压坯,加热至1400C固化样品研磨抛光 后,在20—30g 负荷下测定显微硬度。

显微硬度值决定于晶格强度和缺陷、杂质,因而 与制备方法与过程密切相关,也代表了粉体塑 性。

●粉体空隙的性质:总孔隙体积P,颗粒间的空隙体系P1, 颗粒内

空隙体积(P2 = P0 – P1), 空隙形状、空隙大小及其分布

§3.2.2粉体的物相组成与化学组成 物相组成:以XRD检测

- 高纯粉体为单一物相

- 存在相变时,可能同时有两相 - 复合物粉体为多相

- 杂质物相和孔隙

化学组成:各种化学成分分析技术 (1)构成粉体的各物相一次晶粒的化学组成

●单颗粒的性质

(1)由材料本身决定的性质:晶体结构,固体密度,熔点,弹性, 硬度,电学性质,磁学性质,光学性质,化学性质

(2)由粉体制备方法所决定的性质:粒度,颗粒形状,有效密度, 表面状态,晶体结构与缺欠,颗粒内气孔,表面气体吸附, 反应活性

●粉体的性质:除单颗粒性质外, 还包括:

平均粒度,粒度分布,比表面,松装密度, 摇实密度,流动性,颗粒 间的摩擦状态等

另外,还可采用粉末的自然堆积角(又称安息角) 实验测定流动性.

安息角:让粉末自然下流并堆积在直径1英寸的圆 板上,以粉末的高度衡量流动性,粉末的底角 为安息角.

(4)压缩性和成型性

压缩性与烧结性是最为重要的性能。

3.2.5 粒度和粒度分布及其测定

(1)粒度和粒度分布

颗粒直径:粒径或粒度—以mm、μm、nm表示。 粒径分布:组成粉体的不同粒径的颗粒占全部粉体的百分含

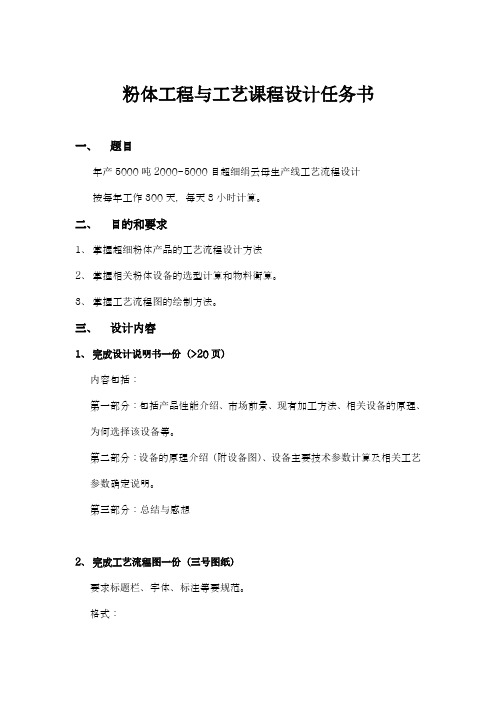

粉体工程与工艺课程设计

粉体工程与工艺课程设计任务书一、题目年产5000吨2000-5000目超细绢云母生产线工艺流程设计按每年工作300天,每天8小时计算。

二、目的和要求1、掌握超细粉体产品的工艺流程设计方法2、掌握相关粉体设备的选型计算和物料衡算。

3、掌握工艺流程图的绘制方法。

三、设计内容1、完成设计说明书一份(>20页)内容包括:第一部分:包括产品性能介绍、市场前景、现有加工方法、相关设备的原理、为何选择该设备等。

第二部分:设备的原理介绍(附设备图)、设备主要技术参数计算及相关工艺参数确定说明。

第三部分:总结与感想2、完成工艺流程图一份(三号图纸)要求标题栏、字体、标注等要规范。

格式:第一页:封面第二页:设计任务书第三页至第二十页:设计说明书(标注从1开始)第二十一页:图纸设计说明书第一部分:概述绢云母粉是云母的一种,它属于具有层状结构的硅酸盐矿物。

绢云母具有很广泛的用途,用于橡胶、塑料、油漆、陶瓷、保温、化妆品、颜料、造纸、冶金等行业。

绢云母的晶体为鳞片状、晶体集合体呈块状,显灰色、紫紫玫瑰色、白色等,具丝绢光泽。

一、产品性能介绍:绢云母是一种新型的工业矿物,绢云母含氧化钾略少,而含水略多。

通常呈微晶鳞片状集合体。

灰白色、淡黄或淡绿色有丝绢光泽。

一般是铝硅酸盐矿物的蚀变产物属层状结构,为云母中极细鳞片状。

密度为2.78~2.88/cm3,硬度为2~2.5,径厚比>80。

可劈成极薄的片状,具有丝绢光泽和滑腻感,富有弹性,可弯曲,耐酸碱,电绝缘性好,耐热。

稳定的热膨胀系数,并且表面有较强的搞紫外线能力,抗冲击性和耐磨性好。

弹性模量变2134MPA,拉伸强度170~360MPA,剪切强度215~302Mpa,导热率0.419~0.67M/m。

绢云母矿属片岩型绢云母,现已探明储量上千万吨,主要分为绢云母。

它是一种含水钾的铝硅酸盐矿物,实为银白色或呈带灰魄晶体,其分子式为H2KAl3(sic4)3。

矿物组成比较简单,有毒元素含量极低,不含水放射性元素,可作为绿色环保材料。

粉体成型工艺PPT

当颗粒被水润湿超过薄膜水时,在颗粒之间出现了 毛细水,开始出现得毛细水叫做触点态毛细水,它使颗 粒连系起来。

继续增加水,在毛细水表面张力或外力作用,下使颗 粒靠拢,在它们之间形成蜂窝状毛细水,毛细水在颗粒 之间开始连接起来,可以迁移。

进一步润湿,则出现了饱与毛细水,这时达到了最大毛 细水含量。

❖ 压制成型得方法 机压成型 可塑成型 注浆成型 等静压成型 振动成型 捣打成型 挤压成型 对辊成型,等

➢ 机压成型法 机压成型法就是目前耐火材料生产中使用最

多得成型方法。该方法使用压砖机与钢模具将粉 体压制成坯体。因机压成型一般均指含水量为 4%-9%得半干料成型方法,因而也称半干法成型。 该法常用得设备有摩擦压砖机、杠杆压砖机与液 压机等。

当两个颗粒间得距离ac小于两个颗粒得表面引 力 半 径 ab 、 cd 之 与 时 , 两 颗 粒 间 引 力 相 互 影 响 范 围 ebfd内得薄膜水,它同时受到两个颗粒得分子引力得 作用,而具有更大得粘滞性。

颗粒间距离越小,薄膜水得粘滞性就越大,颗粒 就越不容易发生相对移动。对成型制品来说,制品得 强度就越好。

➢ 捣打成型法 定义 用手动、风动或电动捣锤将粉体捣实成 型得方法。捣打成型法一般用于成型形状复杂、 体积较大得制品。

捣打成型得粉体水分大多控制在4%~6%得范围 内,粉体得临界颗粒度比机压成型时要大,这有利 于提高坯体得密度。

➢挤压成型法 定义 力挤压可塑性粉体使其通过孔模成型

挤压成型与可塑成型都就是采用可塑性粉体,两者 得区别在于挤压成型需用强力挤压得挤压机,多用于 特殊耐火材料得生产。

颗粒,由于颗粒表面吸着吸附水后,还有存在未被平衡 掉得静电引力(主要就是颗粒表面得引力,其次就是吸 附水内层得分子引力),在这些残余静电引力得作用下, 在吸附水得周围就形成薄膜水。