单作用叶片泵工作原理(动画)

叶片泵工作原理及应用

(3)转子受到径向液压不平衡 作用力,故又称非平衡式泵

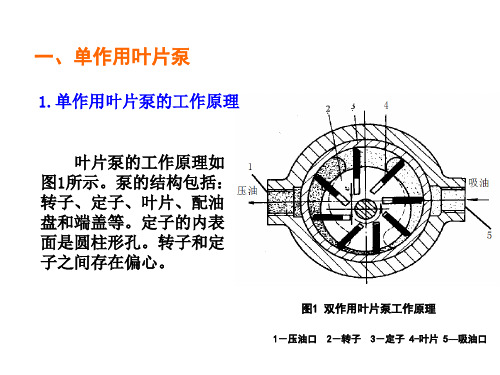

图1 双作用叶片泵工作原理

1-压油口 2-转子 3-定子 4-叶片 5—吸油口

1.单作用叶片泵的工作原理 单作用泵的结构特点: (4)改变转子和定子间的偏心 距,可以改变泵的排量。故单 作用叶片泵都是变量泵。

图3.3.2 外反馈限压式变量叶片泵工作原理

1-变量活塞 2-调节弹簧 3-压力调节螺钉 4-流量调节螺钉

3.外反馈限压式变量泵及其工作原理

当F<Ft,定子处于左极 限位置,偏心距最大,泵输

出流量最大。当泵的出口压

力p增大,定子将向着使偏

心减小的右方向移动。设位

移为x,则弹簧弹力增加到

Ft=k(x+x0).当弹簧弹力与 液压力平衡时,定子和转子

2 改善叶片受力状况 (1) 字母叶片方式 (2) 双叶片方式 (3) 柱销叶片方式

图3.3.4 双作用叶片泵工作原理

片泵

1-定子 2-压油口 3-转子 4-叶片 5-吸油口

(三).排量与流量计算

双作用叶片泵的排量为

Vp

2B(R

r)[(R

r)

SZ

cos

]

式中,R,r-分别为定子圆弧部分的长短半径 θ-叶片的倾角 S-叶片的厚度

(三).排量与流量计算 双作用叶片泵的实际流量为

q

2

三、提高叶片泵工作压力的方法

为了保证叶片与定子内表面可靠接触,形成密封容 积,使泵正常工作,叶片根部一般通以压力油。

当叶片处于排油区时,其顶部受高压作用,叶片靠 离心力被甩出贴向定子内表面;当处于吸油区时,顶部 为吸油压力,根部为排油压力,这一压差使叶片以很大 的压力压向定子内表面。随着运行,这一压差增大,加 速了定子内表面吸油区的磨损。

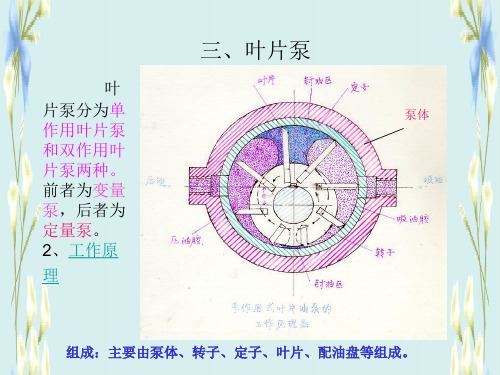

叶片泵分为单作用

叶 片泵分为单 作用叶片泵 和双作用叶 片泵两种。 前者为变量 泵,后者为 定量泵。 2、工作原 理

泵体

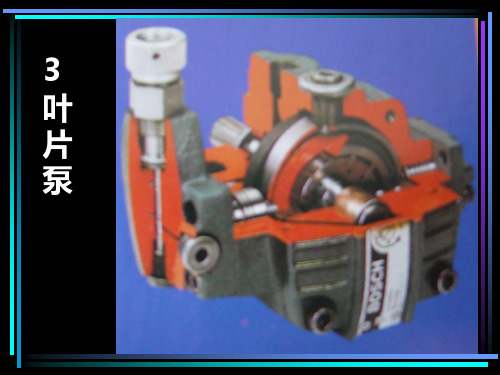

组成:主要由泵体、转子、定子、叶片、配油盘等组成。 组成:主要由泵体、转子、定子、叶片、配油盘等组成。

• 工作过程:转子上开有均布的径向倾斜沟槽,装在沟槽内 工作过程: 的叶片能在槽内自由滑动,转子装在定子内,两者轴线有 一偏心距e,转子的两侧装有固定的配油盘。当转子回转 时,由于惯性力和叶片根部压力油的作用,使叶片顶部紧 靠在定子的内表面上,这样就在定子、转子、叶片和配油 盘、端盖间形成若干个密封容积,配油盘上开有两个互不 相通的油窗,吸油窗与泵的压油口相通,当转子按图示方 向回转时,在吸油区一侧叶片逐渐伸出,密封容积增大, 形成局部真空,从吸油窗吸油,在压油区的一侧,叶片逐 渐被定子内表面压进转子沟槽内,密封容积逐渐减小,将 油液从压油窗压出,在吸油区和压油区之间,有一段封油 区将它们分开。

• 叶片泵的优缺点

优点: 、输出流量比齿轮泵均匀,运转平衡,噪声小。 优点:1、输出流量比齿轮泵均匀,运转平衡,噪声小。 2、工作压力高,容积效率也高。 、工作压力高,容积效率也高。 3、单作用叶片泵易实现流量调节,双作用叶片泵使 、单作用叶片泵易实现流量调节, 用寿命长。 用寿命长。 4、结构紧凑,轮廓尺寸小,流量大。 、结构紧凑,轮廓尺寸小,流量大。 缺点: 、自吸性能较齿轮泵差。 缺点:1、自吸性能较齿轮泵差。 2、对油液污染敏感,工作可靠性差。 、对油液污染敏感,工作可靠性差。 3、结构复杂,价格高。 、结构复杂,价格高。 应用场合:一般用于中压( 应用场合:一般用于中压(6.3MPa)液压系统中。 )液压系统中。

双作用叶片泵

其工作原理与单作用叶片泵相似,只是结构 上,双作用式叶片泵的转子、定子中心重合,定 子内表面是两段长半径圆弧,两段短半径圆弧及 连接它们的四段过渡曲线组成,两端侧盖上分别 开两个吸油窗口和压油窗口。在图示转子旋转下, 右上角、左下角密封工作腔容积变大为吸油腔, 左上角、右下角则为压油腔。这样转子转一周, 每个工作腔则完成两次吸压油动作,由此称为双 作用式叶片泵。这种叶片泵由于有两个吸油腔和 两个压油腔,并且各自的中心夹角是对称的,所以作 用在转子上的油液压力相互平衡,因此双作用叶片 叶片 泵又称为卸荷式叶片泵,为了要使径向力完全平衡, 叶片泵 密封空间数(即叶片数 应当是双数 。 叶片数)应当是双 叶片数 双作用叶片泵为定量泵。 双作用叶片泵为定量泵。

叶片泵与马达

2、子母叶片结构

子母叶片又称复合叶片,如图3-23所示。

图3-23 子母叶片结构 1-母叶片,2-转子,3-顶子,4-子叶片

母叶片的根部L腔经转子2上虚线所示的油 孔始终和顶部油腔相通,而子叶片4和母 叶片间的小腔C通过配流盘经K槽总与压力 油接通。在吸油区工作时,母叶片顶部和 根部L腔均为低压油,推动母叶片压向定 子3的力仅为小腔C的液压力,由于C腔的 面积较小,故压紧力也不大,但能保证叶 片与定子间的密封。

(五)高压叶片泵的特点

随着叶片泵的结构、材料、工艺等方面的 不断改进和完善,叶片泵的压力在不断地 提高。现在生产的双作用叶片泵的额定压 力可达14~21MPa,甚至更高。由前述YB 系列叶片泵可知,为保证叶片与定子内表 面的紧密接触,叶片根部与高压油相通。 在高压区由于叶片顶部也受高压油的作用, 叶片两端的液压力可以平衡掉一部分。

而在吸油区,只有叶片根部受高压油的作 用,这一作用力使叶片压向定子,并且随 工作压力的提高压向定子内表面的力也在 增大,在高速运转下加速了叶片和定子内 表面的磨损,降低了泵的寿命,因此这一 问题是影响叶片泵压力提高的主要因素。 为了提高叶片泵的压力,除了对有关零件 的材料选用和热处理等方面采取措施外, 在叶片的结构上也采取了多种卸荷形式。 常见高压叶片泵的叶片有以下几种形式:

第三节 叶片泵与叶片马达

叶片泵具有结构紧凑、体积小、重量轻、流 量均匀、噪声低、排量可以变化等优点;但 其对油液的污染比较敏感、自吸能力不强、 结构较齿轮泵复杂、对材质的要求较高。叶 片泵常用于工程机械对运动精度要求较高的 转向系统、加工精度高的机床液压系统等。

叶片泵按排量能否改变,分为定量叶 片泵和变量叶片泵两类。定量叶片泵 在工作时转子转动一周,任意相邻两 叶片所形成的工作容腔吸、排油各两 次,因而又称双作用叶片泵;变量叶 片泵的转子每转动一周,相邻两叶片 所形成的工作容腔吸、排油只一次, 所以又称单作用叶片泵。

2.3叶片泵

2-3-3 叶片泵的流量

以双作用为例 当泵有Z个叶片(不计叶片厚度)时,流量为: Q = 2Z (V—V’) 影响叶片泵容积的效率的内部漏泄途径有: 1.配油盘与转子及叶片侧端的轴向间隙,对ηv 影响最大 2.叶片顶端与定子内表面的径向间隙,可自动 补偿 3.叶片侧面与叶槽的间隙, 双作用泵因转子径向力平衡,轴不会弯曲变 形,轴向间隙可做得较小,故ηv可比齿轮泵 高,其中:双作用泵一般约在0.8—0.94范围, 单作用泵ηv在0.58~0.92之间。 单作用叶片泵流量的均匀性不如双作用叶片泵

2-3-2 叶片泵的结构

三、叶片的倾角和倒角 • 双作用泵的叶槽在转子中不是径向的, 是顺转向朝前倾斜θ,10° ~14 ° • 叶片端部倒角朝后,保证叶片贴紧定 子的内表面。 • 单作用泵采用后倾角后倒角,原因定 子上各点相对转子中心距离变化较缓。 结论1、双作用叶片泵叶片前倾角,后倒 角。 结论2、单作用泵叶片后倾角,后倒角。

2-3-1-2 单作用叶片泵的工作原理

定子内腔型线是圆,转子 轴与定子偏心。逆时针回 转时,工作V右半转增大, 左半转V 减小。从两侧配 油盘的吸、排口吸排油。 会产生困油现象,但不太 严重。通过在排出口边缘 开三角形卸荷槽的方法即 可解决。 定子、转子和轴承受径向 力作用

2-3-1-2内反馈限压式变量叶片泵 内反馈限压式变量叶片泵

一、定子、转子、叶片 • 图2—19示出典型的双作 用叶片泵的结构。 • 双作用叶片泵一般使叶 片底部与排出油腔相通, 配油盘端面环槽C有小孔 与排出腔相通 • 双作用泵的叶片数Z应取 偶数(12个),保证转子 径向力平衡

2-3-2 叶片泵的结构

二、配油盘: 1.吸入口流速不能太高,否则,流动阻力太大,在吸油时就 可能产生气穴现象。 2.右盘通排油腔。左盘的对应位置上也开有不通的排口(盲 孔),图(c),使叶片两侧受力平衡。 ) (c) 3.盘上密封区的圆心角ε必须≥ 两叶片之间的圆心角2∏ /Z, (d),否则会使吸、排口沟通 4.而定子圆弧段的圆心角应大于或等于ε,以免产生困油现 象。 5.盘上三角节流槽,使相邻叶片间的工作空间在从密封区转 入排出区时,能逐渐地与排出口相沟通,以免P骤增,造 成液击和噪声,并引起瞬时流量的脉动。

动画演示11种泵的工作原理,很直观易懂!

动画演示11种泵的工作原理,很直观易懂!更多好内容:化工707网下载此文档:化工707论坛在化工生产中,泵是一种特别重要的设备,了解泵的工作原理不仅能够预防和减少流体泄漏事故、冒顶事故、错流或错配事故。

还能够在泵运行故障中快速诊断。

因此了解泵的工作原理是一件非常重要的事,今天小七就带领大家了解一下各种泵的工作原理,希望能够对大家有所帮助。

液压泵工作原理液压泵是靠密封容腔容积的变化来工作的。

上图是液压泵的工作原理图。

当凸轮1由原动机带动旋转时,柱塞2便在凸轮1和弹簧4的作用下在缸体3内往复运动。

缸体内孔与柱塞外圆之间有良好的配合精度,使柱塞在缸体孔内作往复运动时基本没有油液泄漏,即具有良好的密封性。

柱塞右移时,缸体中密封工作腔a的容积变大,产生真空,油箱中的油液便在大气压力作用下通过吸油单向阀5吸入缸体内,实现吸油;柱塞左移时,缸体中密封工作腔a的容积变小,油液受挤压,便通过压油单向阀6输送到系统中去,实现压油。

如果偏心轮不断地旋转,液压泵就会不断地完成吸油和压油动作,因此就会连续不断地向液压系统供油。

从上述液压泵的工作过程可以看出,其基本工作条件是:1.具有密封的工作容腔;2. 密封工作容腔的容积大小是交替变化的,变大、变小时分别对应吸油、压油过程;3. 吸、压油过程对应的区域不能连通。

基于上述工作原理的液压泵叫做容积式液压泵,液压传动中用到的都是容积式液压泵。

齿轮泵的工作原理上图是外啮合齿轮泵的工作原理图。

由图可见,这种泵的壳体内装有一对外啮合齿轮。

由于齿轮端面与壳体端盖之间的缝隙很小,齿轮齿顶与壳体内表面的间隙也很小,因此可以看成将齿轮泵壳体内分隔成左、右两个密封容腔。

当齿轮按图示方向旋转时,右侧的齿轮逐渐脱离啮合,露出齿间。

因此这一侧的密封容腔的体积逐渐增大,形成局部真空,油箱中的油液在大气压力的作用下经泵的吸油口进入这个腔体,因此这个容腔称为吸油腔。

随着齿轮的转动,每个齿间中的油液从右侧被带到了左侧。

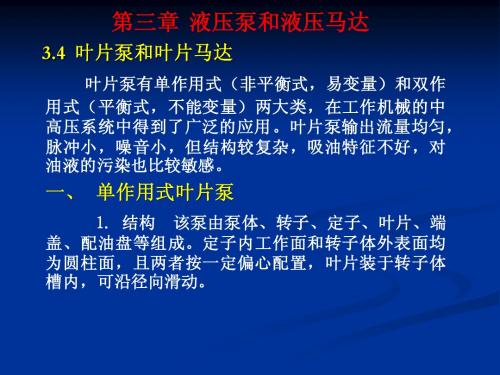

第三章—液压泵和液压马达

第三章 液压泵和液压马达

该泵配油盘上的吸油窗口和压油窗口对泵的中心线是对称的 。如图所示,泵工作时,油泵出口压力经泵内通道作用在小柱塞 面积上,这样柱塞上的作用力 F PA与弹簧的作用力方向相反。 当PA=KSX0时,柱塞上所受的液压力与弹簧初始力相平衡,此时的 压力P称为泵的限定压力,用PB表示则: PB=KSX0/A 系统的压力P< PB 时,则:PA<KSX0 这表明定子不动,最大偏心距保持不变,泵也保持最大流量。 当系统的压力P> PB 时,则: PA>KSX0 这表明压力油的作用力大于弹簧的作用力,使定子向右移动, 弹簧被压缩,偏心距e减小,泵的流量也随之减小。

第三章 液压泵和液压马达

3.5 柱塞式液压泵

柱塞式液压泵按柱塞在转子内排列方式不同,分为径 向柱塞泵和轴向柱塞泵,轴向柱塞泵又可分为斜盘和斜轴两 大类。柱塞泵由于间隙泄露小、构件受力合理,所以可在高、 超高压力下满意地工作,广泛用于高压、大功率的液压传动 系统中。

第三章 液压泵和液压马达

柱塞泵的优点: 1.参数高:额定压力高,转速高,泵 的驱动功率大; 2.效率高,容积效率为95%左右,总效率为90%左 右; 3.寿命长; 4.变量方便,形式多; 5.单位功率的重量轻; 6.柱塞泵主要零件均受压应力,材料强度性能可得 以充分利用;

第三章 液压泵和液压马达

应用举例 限压式变量叶片泵对既要实现快速行 程,又要实现工作进给(慢速移动)的执行元件来说 是一种合适的油源;快速行程需要大的流量,负载压 力较低,正好使用其AB段曲线部分;工作进给时负载 压力升高,需要流量减小,正好使用其BC段曲线部分。 例如组合机床动力滑台的进给系统、定位和加紧系统 等。 机床加工件:未加工之前或回程要求快;加工时 流量小、速度慢。

单作用叶片泵工作原理图

卸荷槽

泄漏的途径

通过齿轮啮合线处间隙 通过泵体和齿顶圆间的径向间隙 通过齿轮两侧和侧盖板间的端面间隙

径向不平 衡力分析

压油腔

2

1

1

主动

2

2

2'

1

1'

吸油腔

'

图3-7 齿轮泵径向受力图

齿轮泵的特点及应用

结构简单,价低,可靠性好,抗污染能力 强。

密闭容积变化不均匀,输出油有脉动,压 力变化不均匀。

可变量 可变量

螺杆泵

马达分类

齿轮马达

高速小转矩马达叶 轴片 向马 柱达 塞马达斜 斜轴 盘式 式轴 轴向 向柱 柱塞 塞马 马达 达可 可变 变速 速

液压马达低速大转矩马达径向柱塞马达曲 内静轴 曲力连 线平杆 马衡式 达式马 马可达达变可 速可变 变速速

3、液压泵的功率W和效率

4、转速 n 5、自吸能力

流量公式

Q QtV

Qt nq

液压泵的功率和效率

(1)输入功率

Pi

pQ

(2)效率

P0 Pi VmV Nhomakorabea

Q Qt

Qt Q Qt

1 Q Qt

m

Tt T

液压泵理论转矩的推导

TtW pQt

提高外啮合齿轮泵压力的措施

轴套

轴套

{

g

d

{

f= 2 m

=1 g

图3-8 轴向间隙补偿原理

四、齿轮液压马达

工作原理 结构特点

工作原理图

32

3′ 4′

叶片泵课件.

排量计算

改变定子和转子间的偏心量,便可 改变泵的排量,故这种泵都是变量泵。

特点

• 1) 处在压油腔的叶片顶部受到压力油的作 用,该作用要把叶片推入转子槽内。为了使 叶片顶部可靠地和定子内表面相接触,压 油腔一侧的叶片底部要通过特殊的沟槽和 压油腔相通。吸油腔一侧的叶片底部要和 吸油腔相通,这里的叶片仅靠离心力的作用 顶在定子内表面上; • 2)由于转子受到不平衡的径向液压作用力, 所以这种泵一般不宜用于高压。

受力分析

若转子顺时针转动,当两相邻叶片间的 油腔从吸油区进入大圆弧区时,油腔中的 压力保持为低压。当此油腔转到开始与排 油区接通时,高压油流入此密闭容腔并压 缩其中的油液,因此压力骤升。这个过程 会发生压力冲击,并因而产生噪声。为了 解决这个问题,一般采用设置上述减振槽 的方法,使高、低压油进入密闭容腔时受 到节流阻尼,从而减缓了压力冲击现象

叶片倾角

• 单作用的受力不平衡所以向后能减小作用 力,为了更有利于叶片在惯性力作用下向 外伸出,而使叶片有一个与旋转方向相反 的倾斜角,称后倾角。

受力分析

• 单作用叶片泵转子受到的径向力由两部分 组成一部分是直接作用在转子圆周上的液 压力;另一部分则是作用于封油区叶片上 的液压。

定义及分类

• 叶片泵通过叶轮的旋转,将动力机的机械 能转换为水能(势能、动能、压能)的水力机 械。其可分为单作用叶片泵和双作用叶片 泵。 单作用叶片泵可作变量泵用双作用叶 片泵只能作定量泵用。

单作用叶片泵

• 单作用叶片泵转子每转一周,吸、压油各 一次,故称为单作用。

工作原理

:泵由转子1、定子2、叶片3、配油 盘和端盖等部件所组成。叶片在转子的槽内可灵活滑动,在 转子转动时的离心力以及通入叶片根部压力油的作用下,叶 片顶部贴紧在定子内表面上,于是两相邻叶片、配油盘、定 子和转子间便形成了一个个密封的工作腔。当转子按逆时针 方向旋转时,图右侧的叶片向外伸出,密封工作腔容积逐渐 增大,产生真空,于是通过吸油口6和配油盘5将油吸入。而 在图的左侧。叶片往里缩进,密封腔的容积逐渐缩小,密封 腔中的油液经配油盘另一窗口和压油口1被压出而输出到系统 中去。转子受到径向液压不平衡作用力,故又称非平衡式泵, 由1795年英国约瑟夫•布拉曼在伦敦用水作 为工作介质,以水压机的形式将其应用于工 业上,诞生了世界上第一台水压机。1905年 将工作介质水改为油(液压油缸),又进一 步得到改善。第一次世界大战(1914-1918) 后液压叶片泵泵被广泛应用。液压站大约 在 19 世纪末 20 世纪初的20年间,才开始进 入正规的工业生产阶段。1925 年维克斯 (F.Vikers)发明了压力平衡式叶片泵,为近代 液压元件工业或液压传动 的逐步建立奠定 了基础

第6讲 叶片泵

单作用叶片泵的流量

理论流量: 2π 理论流量: qt = vn = 2πB e D n 实际流量: 2πBeDnη 实际流量: q = qtηv = 2πBeDnηv 结论: f(几何参数 几何参数、 结论:1) qT = f(几何参数、 n、e) 2)∵ n = c e变化 q ≠ C e变化 ∴变量泵 e = 0 q = 0 大小变化, 大小变化,流量大小变化 e< 方向变化, 方向变化,输油方向变化 故 单作用叶片泵可做双向变量泵

流 量

双作用叶片泵排量

∵ 叶片每伸缩一次,每两叶片间油 叶片每伸缩一次, 液的排出量为 : V密max-V密min ∴ (V密max-V密min)Z即一转压出油 液的体积,即等于一环形体积。 液的体积,即等于一环形体积。

双作用叶片泵排量

又∵ 双作用式 ∴ 应为两倍的环形体积 即 Vt = 2π(R2-r2)B 还∵ 叶片有一定厚度 ∴ 叶片所占体积为 V’=2BSZ(R-r)/COSθ =2BSZ( 故 双作用叶片泵的实际排量为 V = Vt – V = 2B[π(R2-r2)-(R-r)Z/COSθ]

外反馈限压式变量叶片泵

组 成

工作原理

外反馈限压式变量叶片泵组成

组成:变量泵主体、限压弹簧、 组成:变量泵主体、限压弹簧、 调节机构(螺钉)、反 调节机构(螺钉)、反 )、 馈液压缸。 馈液压缸。 结构动画图

外反馈限压式变量叶片泵工作原理

当pA < ksx0时,定子不动,e=e0,q= qmax 定子不动, 当pA = ksx0时,定子即将移动, 定子即将移动, p = pB,即为限定压力。 即为限定压力。 定子右移, 当pA > ksx0时,定子右移, e↓ ,q↓

限压式变量叶片泵的特点 限压式变量叶片泵的特点

2.3 叶片泵

9

10

由定子内环、转子外圆和左右配流盘组 成的密闭工作容积被叶片分割为四部分, 传动轴带动转子旋转,叶片在离心力作 用下紧贴定子内表面,因定子与转子之 间有偏心,故有一部分密闭容积将减小, 受挤压的油液经配流窗口排出,一部分 密闭容积将增大形成真空,经配流窗口 从油箱吸油。

11

• 由于该种泵的转子每转动一周,每 两个叶片间的吸、压油作用各一次, 故称单作用叶片泵。又因吸、压油 区相对,泵的转子所受径向液压力 不平衡,因而又称非平衡式叶片泵 或非卸荷式叶片泵。因为支撑转子 的轴和轴承上承受的径向液压力随 工作压力的提高而增大,所以这种 泵压力的提高受到了限制。

26

• 当两相邻叶片同时进入大半径圆弧区时, 工作容腔脱离吸油窗口而又未与排油窗口 相通,容积最大,吸油过程结束;叶片继 续转动便进入过渡区向小半径圆弧滑动, 由于定子的强制作用叶片向槽内缩回,两 相邻叶片所形成的工作容腔容积不断变小, 液压油被强迫通过排油配流窗口、排油口 进入液压系统,实现排油;

40

• 2 解决低压区磨损的措施 • (1)双叶片结构 • 如图2-12所示,在转子的每一槽内装有

两个叶片,叶片的顶端及两侧边加工有 倒角,倒角相对形成V形通道,叶片根部 的压力油经V形通道进入顶部,使叶片顶 部和根部的液压力基本相等。

41

• 合理设计叶片顶部倒棱的宽度,使叶片 顶部的承压面积小于根部的承压面积, 达到既可保证叶片与定子内表面贴紧, 又不产生过大的压紧力,避免了泵在高 压下运转而造成定子内表面的过度磨损。

34

• 一般双作用叶片泵为了保证叶片和定 子内表面紧密接触,叶片底部都通压 力油腔。但当叶片处于吸油腔时,叶 片底部作用着压油腔的压力,顶部作 用着吸油腔的压力,这一压差使叶片 以很大的力压向定子内表面,加速了 吸油腔定子内表面的磨损。降低了泵 的寿命,因此这一问题是影响叶片泵 压力提高的主要因素。

叶片泵的原理

①.外反馈限压式变量叶片泵

。结构例Βιβλιοθήκη .内反馈YBX型限压式变量叶片泵的结构:转子3固定在传动轴7上,轴.7支承在 两个滚针轴承上作逆时针方向回转。定子4可以左右移动,在左端限压弹 簧13的作用下,定子被推向右端,靠紧在活塞21左端面上,使定子中心 O2和转子中心01之间有一原始偏心距eo,它决定了泵的最大流量。转动 流量调节螺钉23,通过柱塞22来调节活塞21的位置,从而调节eo的大小。 在泵体8上钻有斜孔C,压油腔b中的压力油通过孔C流人d腔,作用在活 寒21的右端面上,当此作用力大于左端限压弹簧13的预调力时,推动定

4.叶片的修理

❖ 叶片泵按作用方式(每转中吸排油次数)分为单作用(变 量、内外反馈)和双作用(定量)叶片泵;按级数分为单级和 双级叶片泵;按连接形式分为单联泵和双联泵;按工作压力 分有中低压((6. 3MPa)、中高压(6. 3-16MPa)和高压(> 16MPa)叶片泵等。

一。定量叶片泵

1定量叶片泵的工作原理

§2-3叶片泵

❖ 叶片泵的优点是结构紧凑、体积小(单位体积的排量较 大)、运转平稳、输出流量均匀、噪声小;既可做成定量泵 也可制成变量泵。定量泵(双作用或多作用) 轴向受力平衡, 使用寿命较长,变量泵变量方式可以多种方式,且结构简 单(如压力补偿变量泵)。

❖ 叶片泵的缺点是吸油能力稍差,对油液污染较敏感, 叶片受离心力外伸,所以转速不能太低,而叶片

Ps也增大,一直到泵的出口压力 •达到恒压阀所调定的压力为止,

从而达到恒压的目的.

如果P1降低时输出流量可不变:阀芯右移,大控制活塞腔与回 油相通,泵偏心量减小,泵输出流量也减少,维持出口流量不 变

P1增大时输出流量也可不变

❖ 负载感应控制变量叶片泵的功能回路图

单作用叶片泵的变量原理

单作用叶片泵的变量原理

单作用叶片泵是一种常见的液压泵,其变量原理主要涉及以下几个方面:

1.叶片数量和形状:单作用叶片泵的叶片数量和形状会影响在泵的某

个位置叶片与泵壳的接触面积和叶片倾斜角度,从而影响泵的流量和压力。

2.转子直径:叶片泵的转子直径会影响泵的排量和压力,直径越大流

量越大,但压力越小。

3.叶片的活动方式:单作用叶片泵的叶片可以采用弹性或活塞式的活

动方式,不同的叶片活动方式会影响泵的输送能力和稳定性。

4.转速和负载:泵的运转转速和负载大小会影响叶片泵的输出流量和

压力。

总之,单作用叶片泵的变量原理涉及到泵本身的内部结构和运动方式,以及外部工作条件和负载要求等因素。

在实际应用中,需要综合考虑这些

因素来选择合适的泵型和工作参数,以实现稳定可靠的液压传动。