平面研磨中磁粒刷运动轨迹规划的试验研究

【CN110000621A】一种用于大平面抛光的磁力研磨装置及磁力研磨方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910196542.3(22)申请日 2019.03.15(71)申请人 辽宁科技大学地址 114044 辽宁省鞍山市高新区千山路185号(72)发明人 韩冰 朱子俊 刘新龙 刘冬冬 胡玉刚 (74)专利代理机构 鞍山嘉讯科技专利事务所(普通合伙) 21224代理人 张群(51)Int.Cl.B24B 1/00(2006.01)B24B 19/00(2006.01)B24B 41/00(2006.01)B24B 51/00(2006.01)(54)发明名称一种用于大平面抛光的磁力研磨装置及磁力研磨方法(57)摘要本发明涉及一种用于大平面抛光的磁力研磨装置及磁力研磨方法,所述磁力研磨装置包括机架、工件装卡台、十字滑轨工作台、移动支架、升降机构及研磨装置;工件装卡台及十字滑轨工作台设置在机架上,移动支架能够在十字滑轨工作台上沿横向及纵向移动;移动支架的一侧设升降机构,研磨装置设置在升降机构上并能够升降移动;研磨装置由研磨电机、电机夹头、磁极盘及磁极组成,研磨电机通过所述电机夹头连接磁极盘,磁极盘的底部设有多个磁极,磁极按照N极、S极交替安装的方式安装在磁极盘上,磁极的底面开设多道纵横交错的磁极槽。

本发明既能保证平面研磨的表面质量与平面度,又可高效完成对非导磁工件的大平面研磨加工,且成本低,研磨效果好。

权利要求书2页 说明书5页 附图2页CN 110000621 A 2019.07.12C N 110000621A权 利 要 求 书1/2页CN 110000621 A1.一种用于大平面抛光的磁力研磨装置,其特征在于,包括机架、工件装卡台、十字滑轨工作台、移动支架、升降机构及研磨装置;所述工件装卡台及所述十字滑轨工作台均水平设置在机架上,所述工件装卡台用于装卡工件;所述十字滑轨工作台上设置有移动支架,所述移动支架能够在所述十字滑轨工作台上沿横向及纵向移动;所述移动支架的一侧设升降机构,所述研磨装置设置在所述升降机构上并能够升降移动;所述研磨装置由研磨电机、电机夹头、磁极盘及磁极组成,所述研磨电机通过所述电机夹头连接所述磁极盘,所述磁极盘的底部设有多个磁极,所述磁极按照N极、S极交替安装的方式安装在磁极盘上,磁极的底面开设多道纵横交错的磁极槽。

平面磁力研磨装置及磁极设计

平面磁力研磨装置及磁极设计张萍萍;张桂香【摘要】为提高磁力研磨加工性能,基于三轴联动数控铣床,采用永磁磁极代替电磁磁极并在磁极表面开槽,将铣刀改造成磁力研磨加工附件,进行平面精密磁力研磨光整加工.重点阐述了精密磁力研磨装置的结构以及永磁磁极的设计计算,为磁力研磨加工机床的研制提供了理论依据.%In this paper,in order to improve the processing performance of a magnetic abrasive machining,based on the three-axis CNC milling machine,with electromagnetic pole replaced by permanent magnetic pole and the magnetic pole surface slotted,the magnetic abrasive finishing machine tool was developed by transforming milling cutter into magnetic grinding accessory for precision surface processing.Discussion on the structure of magnetic abrasive finishing device for the precision flat surface and the design and calculation of permanent magnet poles lay theoretical foundation for the design of a magnetic abrasive finishing machine.【期刊名称】《山东理工大学学报(自然科学版)》【年(卷),期】2011(025)006【总页数】4页(P67-70)【关键词】磁力研磨光整加工;数控铣床;永久磁铁;磁极设计【作者】张萍萍;张桂香【作者单位】山东理工大学机械工程学院,山东淄博255091;山东理工大学机械工程学院,山东淄博255091【正文语种】中文【中图分类】TG582现代制造加工技术尤其是模具表面加工朝着精密和超精密、微细和超微细加工技术方向发展.模具表面光整加工通常要求微小加工去除量,精密加工,这也就限制了自动化的实现和加工方式的运用,而磁力光整加工就是针对这些加工难题所做的研究.由于磁力研磨加工效率高、加工质量好,且磁性磨粒具有良好的自锐性,加工工具不需修形,因此此种加工方法受到越来越多的关注.这项加工技术能够将磁性材料和非磁性材料的加工精度控制在0.01mm以下,实现精密研磨、抛光以及棱边去毛刺加工,这是其他加工工艺难以实现的.在三坐标数控机床上进行相关改造,就可以将其改装成为一台磁力研磨加工装置,实现对工件微量切削[6] 精密光整加工.目前这项技术中大多采用电磁线圈产生磁场,使工件和磁极间的磁性磨料在磁场力的作用下实现对工件的光整加工.但在实际加工中,采用电磁线圈会导致其与磁极、工件构成的磁空间过大[7] ,且电磁线圈内部在研磨加工过程中产生的涡流热[8] 会使加工区域与工件温度上升,致使工件表面烧伤,降低研磨加工精度.永磁铁是不用从外部供给电能就能产生磁场的材料,将设计的磁力研磨附件安装在数控机床主轴上,具有体积小、无需线圈、安装便携,系统结构简单等优点,并且永磁铁磁路可靠性高,维修方便,有优越的适应性,可以抛光研磨工件的任何型面[9] .本装置就是在XK7136C三轴联动数控立式铣床上加装设计的磁极,并采用永久磁体作为磁极材料,代替电磁铁,对加工工件表面进行平面磁力光整加工.1 精密磁力研磨装置的结构设计图1为研制的精密平面磁力研磨加工机床,通过在数控立式铣床上加装磁力研磨附件来实现其精密研磨抛光功能.该装置通过接杆将永磁磁极固定在立式铣床上,磁极随主轴旋转,在磁极跟工件之间的加工区域放入适量的磁性磨料,工件安装在卡盘夹具上,利用电机带动机床的工作部件实现精密的平面磁力研磨光整加工.图1 平面磁力研磨机床1.底座;2.Y轴伺服电机;3.X轴伺服电机;4.工作台;5.夹具;6.磁极;7.主轴;8.主轴电机;9.Z轴伺服电机;10.机身在卡盘夹具上要安放强磁体,其主要作用是强化与永磁磁极形成的磁场.将被加工工件直接装夹在强磁体上,再通过接杆将弹性夹头和永磁磁极连接起来,磁性磨料在强磁体和永磁磁极产生的磁场中沿磁力线方向形成磁性研磨刷,在磁场力的作用下压向工件表面,当主轴旋转带动磁极运转,就会在磁性磨料跟工件之间产生相对运动,实现对工件表面的精密光整加工.由于永磁体材料质地较脆,所以在数控机床主轴上的弹簧夹头处设计了一个接杆,将永磁磁极跟机床主轴连接起来,接杆材料为黄铜,它既起到连接作用又起到隔磁作用,隔磁主要是防止磁性磨料在加工过程中被抛飞到磁极周围将其他部件磁化,从而削弱加工区域磁场.永磁磁极表面形状也很重要,因为这会影响到加工区域的磁场、磁性磨料的受力,进而影响加工质量和加工效率.平面磁力研磨加工示意图如图2所示.图3为磁极结构图,在永磁体磁极表面开槽,会改变加工区域磁场分布,使间隙小的地方磁阻小,磁场强度大;反之,间隙大的地方磁阻大磁场强度就会变小,从而增加了磁场强度梯度,间接增大了磨削力.同时,在磁极表面开槽也有助于磁性磨粒的流动,增加磨粒的切削加工性能.这样磁性磨料就会在一个不断变化的磁场中实现对工件的高效率光整加工.但是要注意的是磁极开槽后磨削力增大的同时也会导致磨粒对工件表面研磨压力的减小,所以要同时兼顾两者,获取最优加工效果.图2 平面磁力研磨加工示意图1夹具;2磁极;3连杆;4机床主轴;5刀柄;6磨料;7工件;8工作台图3 磁极结构图2 磁极设计方法与计算步骤用磁粒研磨加工方法对工件表面进行光整加工或者去毛刺时,选用稀土钕铁硼永磁材料(NbFeB)做磁极材料.永磁磁体矫顽力大,剩磁感应强度高,其工作状态在磁滞回线的第二象限[10] ,即在退磁曲线上,并且在磁能积(BH)最大值的状态下使用效果最好.稀土钕铁硼(NbFeB)合金主要有Nb2Fe14B相、富Nb相、富B相.其中Nb2Fe14B是主要来源,其体积分数通常为85%~90%,其最大磁能积(BH)能达到400kJ/m,并且其矫顽力也高达2 400kA/m,表1为烧结钕铁硼永磁材料与其他永磁材料性能比较.在表1中,Br为磁性材料剩余磁感应强度,Hcb为矫顽力,Hci为内禀矫顽力,(BH)max为最大磁能积,urec为相对回复磁导率.表1 烧结钕铁硼永磁材料与其他永磁材料性能比较永磁材料Br/THcb/kA·m-1 Hci/kA·m-1(BH)max/kJ·m-3urec NdFeB 1.36 1 035 1 114 358 1.05 Sm-Co 1.12 533 549 247 1.05铁氧体0.44 223 231 36.0 1.10 AlNiCo 1.15 127 127 87.6 1.30要想计算永磁体的尺寸大小就得用到永磁体磁路的相关计算.而合理使用永磁体的磁能成了磁路设计的主要问题.永磁体磁路包括铁磁材料、永磁材料、空气气隙.根据永磁体和空气气隙组成的磁路,由基尔霍夫第一定律:在磁回路中任一节点流入的磁通量与流出的磁通量之和总是为0,即可知由基尔霍夫第二定律:磁回路中磁势的总和为0,即永磁体的磁势与其他部位的磁压降总是相互抵消的,即可知式中:Bm、Hm、Lm、Sm分别为永磁体工作点的磁感应强度(T)、工作点的磁场强度(A/m)、长度(m)、横截面积(m2);Bq、Hq、Lq、Sq分别为气隙的磁感应强度(T)、磁场强度(A/m)、气隙长度(m)、横截面积(m2);Kr为磁阻系数,其变化范围很小,取值与磁轭的长短、接触面的面积以及工作间隙大小有关,对于永磁体,取值1.05~1.55;Kf为漏磁系数,变化范围较大,取值1~20,在此磁路中可以取值为1.3~5.在实际磁路中总存在磁漏和内阻,故需相应地引入漏磁系数Kf和磁阻系数Kr.将(1)(2)两式相乘得也可以表达为式中:Vm为永磁体的体积;Vq为气隙的体积;BmHm值为永磁体单位体积所存储的能量.由于空气气隙Bq=μHq,而空气的磁导率为1,所以Bq=Hq,所以(3)式可整理为即为空气气隙的计算公式.大多数永磁材料的工作点可以通过退磁曲线来确定.如图4所示,在退磁曲线上用永磁材料剩磁感应强度Br和其矫顽力Hcb为邻边做矩形,退磁曲线跟所作矩形对角线(即永磁体的负载线OP)的交点即是永磁材料的工作点.工作点选在Bm =0.64T,Hm=518.75kA/m.图4 退磁曲线和磁能积示意图(P点为工作点)首先根据经验给漏磁系数Kf、磁阻系数Kr赋值并代入式(1)和式(2),计算出磁体的尺寸大小Sm和Lm,并由公式(4)得出气隙磁感应强度,由计算出的结果跟起初设定值作比较,如果误差在5%~10%这个范围即满足要求.为了增大加工区域的磁感应强度,需要磁极与工件之间的加工间隙小一些,同时还需要保证磁性磨料有充足的工作空间,这也就要求控制好加工间隙[11] ,由资料经验值可知:加工间隙为2mm,Kr=1.55,Kf=1.30,Bq=1.0T时,研磨效果最好.由以上公式得永久磁体截面取为圆形,半径15.8mm,在实际磁力研磨机床上设计为r=15mm,Lm=8mm,即永磁磁极的截面尺寸为225πmm2.3 开槽磁极磁场仿真分析在磁极表面开槽可使得磁极表面相对于工件表面的空隙不相同,产生的磁感应强度就会不同.用MATLAB编程进行仿真,检验磁极开矩形槽时磁位线分布,结果如图5所示.从图5中可以看出,磁极开槽改变了加工区域磁场分布,由不开槽的均匀磁场变化为非均匀磁场,增加了磁场强度梯度,这也间接增大了磁极对磁性磨粒的带动能力以及研磨力,大大提高了磁力研磨加工效率.图5 开槽磁极磁位的等值分布图4 结束语精密磁力研磨机床可以利用各种机床改装,只需在主轴上加装产生磁场的磁力研磨附件就可完成高效高精加工,实现平面、内外圆柱面以及各种复杂型面的精加工.本文研制的是精密平面磁力研磨加工机床,但对研究内外圆磁力研磨以及自由曲面磁力研磨具有重要参考价值.磁力研磨试验装置上的磁极采用稀土钕铁硼永磁材料代替电磁线圈,没有供电设施,装置体积小,操作便携,容易安装,适用性较强,在其表面上的开槽,可大大提高研磨加工能力.【相关文献】[1] 徐立军,王文,杨诚.磁力研磨加工技术综述[J] .组合机床与自动化加工技术,2003(1):41-43.[2] 冯宝富,盖全芳,赵万胜,等.磁力研磨头形状对研磨效果的影响[J] .中国工程机械学报,2008,6(1):101-104.[3] 赵玉刚,江世成,周锦进.新型的复杂曲面磁力光整加工机床[J] .机械工程学报,2000,36(3):100-103.[4] 李学全,李骏,胡得全,等.磁力研磨技术[J] .机械设计与制造工程,2001,29(1):53-54.[5] Lin C T,Yang L D,Chow H M.Study of magnetic abrasive finishing in free-form surface operations using the Taguchi method[J] .Int J Adv Manuf Technol,2007,34:122-130.[6] Wang Y,Hu D J.Study on the inner surface finishing of tubing by magnetic abrasive finishing[J] .International Journal of Machine Tools &Manufacture,2005,45:43-49.[7] 姚新改,景毅,张银喜.用强永磁磁极实现磁性研磨的研究[J] .太原理工大学学报,2004,35(6):655-656.[8] Yao X G,Ding Y H.Study of magnetic finishing for an internal surface using apermanent magnetic pole[J] .Key Engineering Materials,2009,416:391-395.[9] Shinmara T,Yamaguchi H.Study on a mew finishing process by the application of magnetic abrasive machining[J] .Trans Jpn Soc Mech Eng Part C,1993,59:293-299.[10] 贾向义,张宇,陈敏.永久磁体在磁力研磨中的应用[J] .机械工程师,2003(1):64-65.[11] Jae-Seob Kwak.Enhanced magnetic abrasive polishing of nonferrous metals utilizing apermanent magnet[J] .International Journal of Machine Tools &Manufacture,2009,49:613-618.。

磁力研磨光整加工技术的实验研究

’ 引 言 磁力研磨光整加工技术以其具有的柔性、自适 应性、压力可控性好以及表面精度高等特点,在实 现模具型腔精加工的完全自动化方面具有很好的 发展前景。现借用实验手段,分析影响磁力研磨加 工技术的各种因素的影响规律及存在的最佳值。 磁力研磨光整加工和所有的光整加工技术一 样, 有 ! 个主要的技术指标: 加工质量和加工效率, 具体来说就是工件的表面粗糙度和材料的去除 量。而影响工件表面粗糙度和材料去除量的因素很 多,现重点研究加工区域中的磁场强度、加工的间 隙、 加工时间、 磁极的转速、 磁极的形状、 磁粒的成 分、 结构和粒度、 研磨液以及工件的材质等因素, 通 过实验寻找出它们对工件表面粗糙度和材料去除 量的影响规律, 以便对各参数进行优化处理。

图 4 磁极转速对加工性能的影响

#* 当工件回转速度逐渐增大时, 单位 (" 1 ’ !""2 3 ,-., 时间内磨削距离增加, 金属的去除量也增大, 表面粗 糙度值减小。工件转速增大到一定值后,磨粒会沿 着工件回转的切线方向流动,使工作间隙内磨料飞 散而不利于磨料在加工区域内的保持,如转速继续 增大,则会因工作间隙内磨料基本全部飞散而失去 研磨能力,因此对磁极转速的选择是很重要的。为 了达到理想效果, 应根据实验的条件来定, 本实验条 件下, 实验的结果如图 4 所示, 磁极的转速在 ’ !""2 3 ,-. 较好。

图 # 磁感应强度对加工性能的影响 图 * 加工间隙对磁力研磨加工的影响

使工件表面的金属去除量减小, "# 值增大。 加工间隙的变化引起加工表面粗糙度和金属去 除量变化的原因是工作间隙的变化导致磁感应强度 的变化。为了弄清磁感应强度随工作间隙变化的规 律,对这一问题进行了实验,图 ! 是实验得到的结 果。 这一实验结果是在其它条件不变, 只改变工作间 隙大小的情况下得到的。结果表明, 随着加工间隙的 增大, 磁感应强度几乎呈直线减小。

平面研磨中修盘工艺磨削轨迹分析及优化

:罢嘭镭蔫≮蛐削二獬粼一廷燮一图1修盘机构简图为建立运动方程,设固定坐标系XOY在机构中心,第一动坐标X’0’Y’固定在修盘器中心上,建立机构解析方程如下:co+挚coR系杆角速度:co.=——』等—一(1)1+塑Zs设修盘器上一个磨片为P点,其相对于研磨盘的运动轨迹方程为:『。

,]:『。

os((%十吡一嗥)el+口)cos((嘶一啤)・f)].『P](2)l耳JLslD((%+q一啤)・H∥)sin((嘶一婢)・f)JlOO'j其中,P为磨片到修盘器中心的距离,B为磨片的初始角度。

以上述解析方程作为基础,建立修盘器上各个磨片的运动学模型。

按照生产过程进行运动学仿真,模拟修盘过程1秒所得轨迹分布图和局部放大图如图2,右边放大图中点代表修盘器磨片,曲线代表磨片在研磨石上划出的轨迹。

从图中可直观的分析轨迹线的疏密程度,但为了量化磨片轨迹分布的集中程度,我们引入了轨迹密度的概念。

取研磨盘的一条半径进行研究,如图2左边放大图中所示的直线,求取修盘器上磨片划过研磨盘的轨迹与这条半径的交点。

为统计研磨盘上不同位置的交点个数,将研磨盘半径分为21个区域,研磨盘内径第一个区域的区域序号为l,靠近外径区域序号为21,统计区域内轨迹线与半径的交点个数,以此表征轨迹密度。

为更加直观的分析,将各个区域内的交点个数利用柱状图表示。

如图3所示,每根单柱代表这一区域内交点的个数,柱状图的高低变化表征了轨迹密度的分布,交点个数的整体平均值表征了轨迹线的疏密,而标准方差则表征了轨迹线分布的均匀程度。

按照理论分析,交点个数越多的区域,说明磨石经历磨削的次数相对较多,去除量也会相对较大。

图2轨迹局部放大示意图图3轨迹密度分布图2实验论证为论证模型仿真的正确性,按照与实际修盘工艺完全相同的转速配比进行仿真,将仿真得到的研磨下盘轨迹密度分布曲线与实际测得的磨石厚度形态曲线进行对比。

对比结果如图4,为便于比较轨迹密度曲线与研磨盘厚度的关系,将交点个数数轴按逆序排列。

基于行星式平面研磨机研抛过程的运动几何学分析

迹型 \ 0 f㈣ C1 共 (1 一 f1 卢) 卢 1 ‘ 一

普通 外摇 线 d

a> 2 2R 0 2 泛外 长幅 外摆钱

2 轨迹分析

平 面 研 抛 轨 迹 曲线 直 接 影 响 研 抛 的 质 量 与 效 率 ,是深 入认 识研抛 过程机 理 的基础 问题 。可 把 研 抛过程 的轨 迹 曲线分 为两类 :工件 上一 定点相对 于研磨 盘 的运 动轨 迹 , 及研磨 盘 上一 定点相对

中圉分类号 :T 6 H1

轮 带动行 星 轮绕 其 中心 O 2回转 ,其 绝对 角 速度 为

0 前 言

用磨料或磨具进行的精密研磨抛光技术在精密 加工、超精密加工领域内占据着举足轻重的地位 , 应用 十分广 泛 ,成为 金属 线纹尺 、量 块工作 面 、机 械密封 的密封环、电动机零件、 液压及气动控制件 、 单晶硅片、制作激光唱片 、V D 光盘的模具等零 C 件精密加工的关键技术。平面研磨抛光 的运动形式 主要有圆运动、直线运动和摆动等,行星式平面研 磨抛光运动机构是常见的一种,其运动参数便于调 整、加工效率高 ,并可进行单面和双面加工。近年 来 , 国内外学者 对 平面研 磨抛光 的运动 轨迹 、研 磨 机理等 问题进行 了大量研 究【 ] 】 .德 国学者『 - 6 】 通过 大量 的试验研 究 表 明:工件相 对 于研 磨 盘 的运动 轨 迹不但与研 磨盘的磨损有关 ,而且与工件 的平面 度 、表面 粗糙度 及材料 的去除 率密切相 关 。文献 【] 5 从摩擦学原理出发,通过计算机模拟 了磨粒切痕方 向、磨粒轨迹形态的变化过程,揭示 了运动参数对 工件的表面质量 、纹理方 向及表面完整性的影响规 律。本文将重点研究行星式平面研磨抛光机 的运动 轨迹 、运 动参数对 工件加 工精度 的影 响 ,为运 动轨 迹的选择、运动参数数的优化提供理论上的依据。

平面研磨中修盘工艺磨削轨迹分析及优化

:罢嘭镭蔫≮蛐削二獬粼一廷燮一图1修盘机构简图为建立运动方程,设固定坐标系XOY在机构中心,第一动坐标X’0’Y’固定在修盘器中心上,建立机构解析方程如下:co+挚coR系杆角速度:co.=——』等—一(1)1+塑Zs设修盘器上一个磨片为P点,其相对于研磨盘的运动轨迹方程为:『。

,]:『。

os((%十吡一嗥)el+口)cos((嘶一啤)·f)].『P](2)l耳JLslD((%+q一啤)·H∥)sin((嘶一婢)·f)JlOO'j其中,P为磨片到修盘器中心的距离,B为磨片的初始角度。

以上述解析方程作为基础,建立修盘器上各个磨片的运动学模型。

按照生产过程进行运动学仿真,模拟修盘过程1秒所得轨迹分布图和局部放大图如图2,右边放大图中点代表修盘器磨片,曲线代表磨片在研磨石上划出的轨迹。

从图中可直观的分析轨迹线的疏密程度,但为了量化磨片轨迹分布的集中程度,我们引入了轨迹密度的概念。

取研磨盘的一条半径进行研究,如图2左边放大图中所示的直线,求取修盘器上磨片划过研磨盘的轨迹与这条半径的交点。

为统计研磨盘上不同位置的交点个数,将研磨盘半径分为21个区域,研磨盘内径第一个区域的区域序号为l,靠近外径区域序号为21,统计区域内轨迹线与半径的交点个数,以此表征轨迹密度。

为更加直观的分析,将各个区域内的交点个数利用柱状图表示。

如图3所示,每根单柱代表这一区域内交点的个数,柱状图的高低变化表征了轨迹密度的分布,交点个数的整体平均值表征了轨迹线的疏密,而标准方差则表征了轨迹线分布的均匀程度。

按照理论分析,交点个数越多的区域,说明磨石经历磨削的次数相对较多,去除量也会相对较大。

图2轨迹局部放大示意图图3轨迹密度分布图2实验论证为论证模型仿真的正确性,按照与实际修盘工艺完全相同的转速配比进行仿真,将仿真得到的研磨下盘轨迹密度分布曲线与实际测得的磨石厚度形态曲线进行对比。

对比结果如图4,为便于比较轨迹密度曲线与研磨盘厚度的关系,将交点个数数轴按逆序排列。

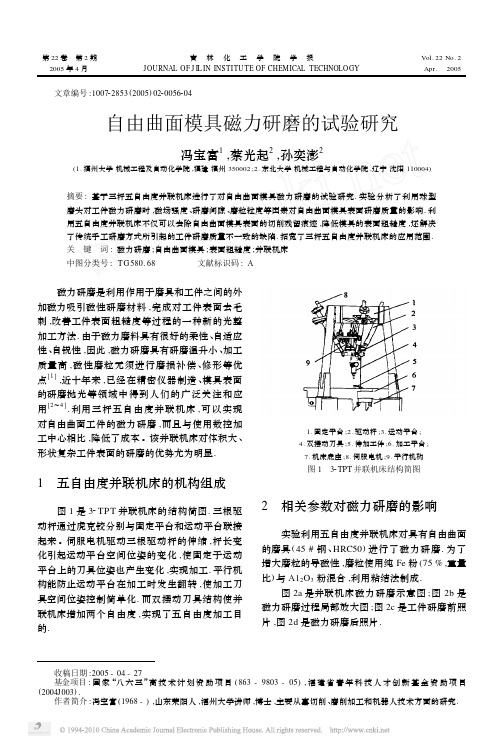

自由曲面模具磁力研磨的试验研究

第22卷 第2期 吉 林 化 工 学 院 学 报Vol.22No.2 2005年4月JOURNAL OF J IL IN INSTITU TE OF CHEMICAL TECHNOLOGYApr. 2005收稿日期:2005-04-27基金项目:国家“八六三”高技术计划资助项目(863-9803-05),福建省青年科技人才创新基金资助项目(2004J003).作者简介:冯宝富(1968-),山东莱阳人,福州大学讲师,博士,主要从事切削、磨削加工和机器人技术方面的研究. 文章编号:100722853(2005)022*******自由曲面模具磁力研磨的试验研究冯宝富1,蔡光起2,孙奕澎2(1.福州大学机械工程及自动化学院,福建福州350002;2.东北大学机械工程与自动化学院,辽宁沈阳110004)摘要:基于三杆五自由度并联机床进行了对自由曲面模具磁力研磨的试验研究.实验分析了利用球型磨头对工件磁力研磨时,磁场强度、研磨间隙、磨粒粒度等因素对自由曲面模具表面研磨质量的影响.利用五自由度并联机床不仅可以去除自由曲面模具表面的切削残留痕迹,降低模具的表面粗糙度,还解决了传统手工研磨方式所引起的工件研磨质量不一致的缺陷.拓宽了三杆五自由度并联机床的应用范围.关 键 词:磁力研磨;自由曲面模具;表面粗糙度;并联机床中图分类号:TG 580.68 文献标识码:A 磁力研磨是利用作用于磨具和工件之间的外加磁力吸引磁性研磨材料,完成对工件表面去毛刺,改善工件表面粗糙度等过程的一种新的光整加工方法.由于磁力磨料具有很好的柔性、自适应性、自锐性,因此,磁力研磨具有研磨温升小、加工质量高,磁性磨粒无须进行磨损补偿、修形等优点[1],近十年来,已经在精密仪器制造、模具表面的研磨抛光等领域中得到人们的广泛关注和应用[2~4].利用三杆五自由度并联机床,可以实现对自由曲面工件的磁力研磨,而且与使用数控加工中心相比,降低了成本。

研磨轨迹实验评估报告

上 盘 轨 迹

G46轨迹实验

L.PLATE 50/22.88/-8.68

UP.PLATE -16.60/22.88/-8.68

G46轨迹实验

L.PLATE 50.06/21.98/-7.98

UP.PLATE -16.62/21.98/-7.98

G46实验结果

轨迹一 下 盘 轨 迹 轨迹二 实验结果(DUBOFF、TTV)

下 盘 轨 迹

FSW 上 盘 轨 迹 FSW 7.15 7.17 7.10 7.20

研磨轨迹与研磨纹理 G46

研磨轨迹(120sec) 下 盘 轨 迹 研磨纹理(10sec)

上 盘 轨 迹

自转为0时的表面纹理

实验结果

实验方法

2种轨迹在同一周期内采用盘与盘交叉做,重复3-4个周期。避免不同修盘周期间参数差异的影响。 2种轨迹交替进行会相互影响各自轨迹参数。 轨迹均匀比轨迹重复DUBOFF小10-20埃左右。 轨迹均匀比轨迹重复TTV小1-2u”左右。 如果排除2种轨迹交错作料,轨迹改善后DUBOFF、TTV改善应该更明显。 还不能判断轨迹改善对FSW的改善。 轨迹均匀比轨迹重复DUBOFF/TTV略小。 G46本身参数比较好。 1、轨迹均匀有利于改善DUBOFF/TTV。 2、研磨机器设定转速与实际转速有差异、不同压力下实际转速有差异:16B略大、LX很小。 3、在某些转速组合下,转速变化0.1就会使轨迹均匀性变化很大;在某些转速组合下转速变化较 大轨迹都较均匀。 寻找在一定转速组合下,转速变化一定范围研磨轨迹都比较均匀的工艺,以消除不同机器设定转 速与实际转速的差异,保证研磨轨迹都比较均匀。 考察研磨轨迹对盘片表面均匀性的影响。

上 盘 轨 迹

SPC数据

钛合金平面磁粒研磨轨迹的均匀性实验研究

钛合金平面磁粒研磨轨迹的均匀性实验研究陈宇辉,韩冰*,齐琦,赵杨,崔维启(辽宁科技大学机械工程与自动化学院,鞍山114051)摘要:为了获得更好的研磨加工质量和高效、高均匀度的加工效果,采用磁力研磨法,利用AD-AMS模拟单颗磨粒运动轨迹,并运用数值计算对运动轨迹的均匀性作出评判。

通过搭建实验平台,在不同条件下,对钛合金平面进行研磨抛光,获取其表面粗糙度的变化与加工时间的关系,并在加工区域取3点测量其表面粗糙度,探讨研磨轨迹的均匀性对加工平面粗糙度的影响。

关键词:磁力研磨;运动轨迹;表面粗糙度;平面均匀性中图分类号:TG669文献标识码:AExperimental Exploration of Plane Magnetic Particle GrindingTrajectory of Titanium AlloyCHEN Yuhui,HAN Bing*,QI Qi,ZHAO Yang,CUI Weiqi(School of Mechanical Engineering and Automation,University of Science and Technology Liaoning,Anshan114051,China)Abstract:In order to obtain better grinding quality and high-efficiency and high-uniformity processing effect,this paper uses magnetic grinding method,simulates the movement track of single abrasive parti⁃cle by ADAMS,and evaluates the uniformity of track by numerical calculation.An experimental plat⁃form was set up to determine the grinding and polishing of titanium plane under various experimental conditions.The relationship between the change of surface roughness and processing time was obtained,and the surface roughness was measured at three points in the processing area.Thus,the influence of the uniformity of grinding track on the flatness of the processing plane was discussed.Keywords:magnetic abrasive finishing;motion trajectory;surface roughness;plane uniformity高精度、低损伤的表面质量是磨粒加工领域发展的重要方向。

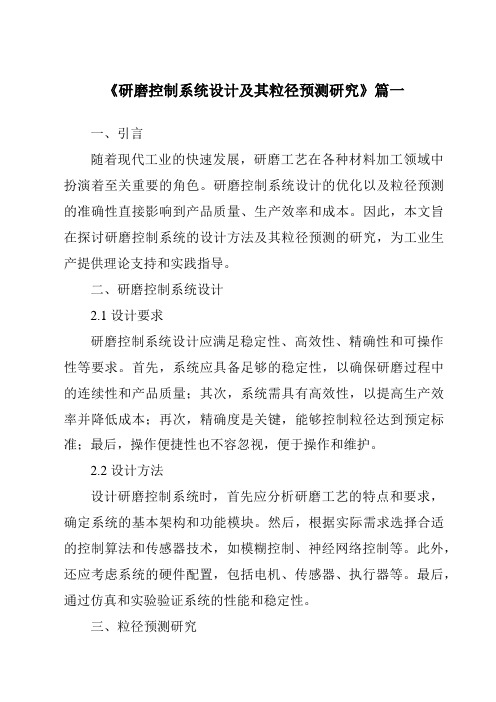

《研磨控制系统设计及其粒径预测研究》范文

《研磨控制系统设计及其粒径预测研究》篇一一、引言随着现代工业的快速发展,研磨工艺在各种材料加工领域中扮演着至关重要的角色。

研磨控制系统设计的优化以及粒径预测的准确性直接影响到产品质量、生产效率和成本。

因此,本文旨在探讨研磨控制系统的设计方法及其粒径预测的研究,为工业生产提供理论支持和实践指导。

二、研磨控制系统设计2.1 设计要求研磨控制系统设计应满足稳定性、高效性、精确性和可操作性等要求。

首先,系统应具备足够的稳定性,以确保研磨过程中的连续性和产品质量;其次,系统需具有高效性,以提高生产效率并降低成本;再次,精确度是关键,能够控制粒径达到预定标准;最后,操作便捷性也不容忽视,便于操作和维护。

2.2 设计方法设计研磨控制系统时,首先应分析研磨工艺的特点和要求,确定系统的基本架构和功能模块。

然后,根据实际需求选择合适的控制算法和传感器技术,如模糊控制、神经网络控制等。

此外,还应考虑系统的硬件配置,包括电机、传感器、执行器等。

最后,通过仿真和实验验证系统的性能和稳定性。

三、粒径预测研究3.1 预测方法粒径预测是研磨控制系统设计的重要组成部分。

目前,常用的粒径预测方法包括基于实验数据的统计模型、基于物理原理的数学模型等。

其中,统计模型主要通过分析历史数据和实验结果,建立粒径与工艺参数之间的关联关系;数学模型则基于研磨过程中的物理原理和力学原理,推导出粒径变化的数学表达式。

3.2 预测模型的建立与优化建立粒径预测模型时,应首先收集足够的历史数据和实验结果,然后选择合适的算法进行建模。

在建模过程中,应考虑研磨过程中的各种因素,如研磨介质、研磨时间、研磨速度等。

此外,还需对模型进行验证和优化,以提高预测的准确性和可靠性。

四、实验与结果分析为了验证研磨控制系统设计的有效性及粒径预测的准确性,我们进行了一系列实验。

实验结果表明,优化后的研磨控制系统在稳定性、高效性、精确性和可操作性等方面均有所提升。

同时,粒径预测模型的准确性和可靠性也得到了显著提高,为实际生产提供了有力的支持。

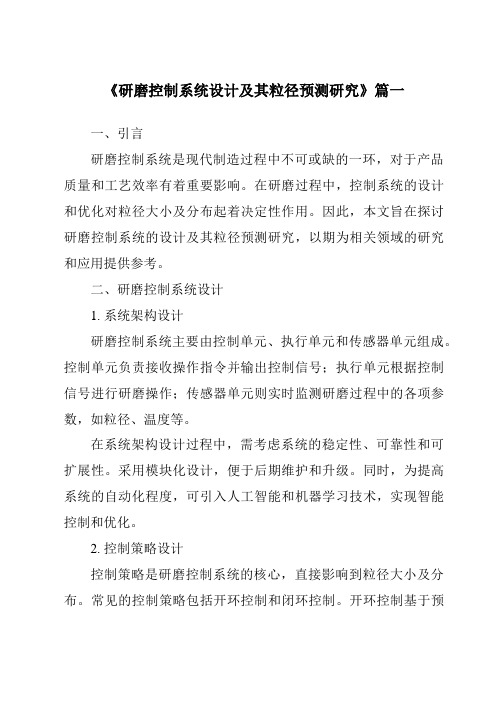

《2024年研磨控制系统设计及其粒径预测研究》范文

《研磨控制系统设计及其粒径预测研究》篇一一、引言研磨控制系统是现代制造过程中不可或缺的一环,对于产品质量和工艺效率有着重要影响。

在研磨过程中,控制系统的设计和优化对粒径大小及分布起着决定性作用。

因此,本文旨在探讨研磨控制系统的设计及其粒径预测研究,以期为相关领域的研究和应用提供参考。

二、研磨控制系统设计1. 系统架构设计研磨控制系统主要由控制单元、执行单元和传感器单元组成。

控制单元负责接收操作指令并输出控制信号;执行单元根据控制信号进行研磨操作;传感器单元则实时监测研磨过程中的各项参数,如粒径、温度等。

在系统架构设计过程中,需考虑系统的稳定性、可靠性和可扩展性。

采用模块化设计,便于后期维护和升级。

同时,为提高系统的自动化程度,可引入人工智能和机器学习技术,实现智能控制和优化。

2. 控制策略设计控制策略是研磨控制系统的核心,直接影响到粒径大小及分布。

常见的控制策略包括开环控制和闭环控制。

开环控制基于预设的研磨参数进行操作,而闭环控制则根据实时监测的粒径数据进行调整。

在实际应用中,闭环控制具有更高的精度和适应性。

因此,本文重点探讨闭环控制策略的设计与优化。

通过建立粒径预测模型,实时调整研磨参数,以达到理想的粒径分布。

三、粒径预测研究1. 粒径预测模型粒径预测模型是研磨控制系统的重要组成部分,用于根据研磨参数预测粒径大小及分布。

常用的粒径预测模型包括经验模型、半经验模型和物理模型等。

本文提出一种基于机器学习的物理模型,通过分析研磨过程中的物理机制和影响因素,建立粒径与研磨参数之间的非线性关系。

该模型具有较高的预测精度和泛化能力,可适用于不同材质和粒度的研磨过程。

2. 预测模型的优化与应用为提高粒径预测模型的精度和稳定性,可采用多种优化方法,如神经网络、遗传算法等。

通过不断优化模型参数和结构,提高模型的预测性能。

同时,将预测模型应用于实际研磨过程中,实时调整研磨参数,以达到理想的粒径分布。

四、实验与分析为验证本文提出的研磨控制系统设计和粒径预测研究的可行性及有效性,进行了一系列实验和分析。

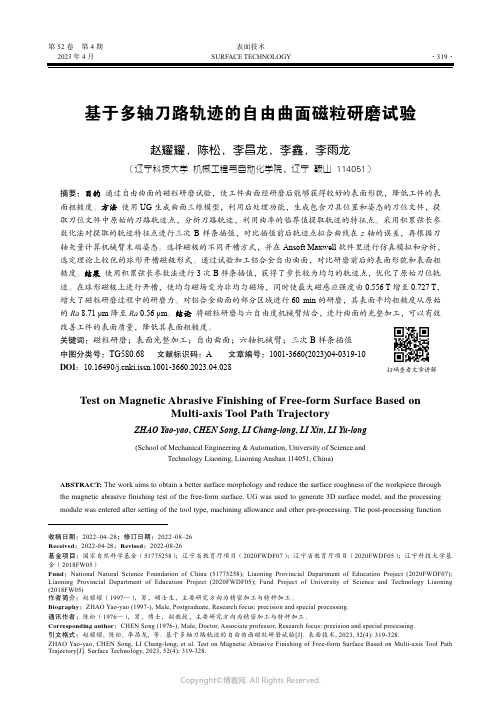

211114966_于多轴刀路轨迹的自由曲面磁粒研磨试验

第52卷 第4期 表面技术2023年4月SURFACE TECHNOLOGY ·319·收稿日期:2022–04–28;修订日期:2022–08–26 Received :2022-04-28;Revised :2022-08-26 基金项目:国家自然科学基金(51775258);辽宁省教育厅项目(2020FWDF07);辽宁省教育厅项目(2020FWDF05);辽宁科技大学基金(2018FW05)Fund :National Natural Science Foundation of China (51775258); Liaoning Provincial Department of Education Project (2020FWDF07); Liaoning Provincial Department of Education Project (2020FWDF05); Fund Project of University of Science and Technology Liaoning (2018FW05)作者简介:赵耀耀(1997—),男,硕士生,主要研究方向为精密加工与特种加工。

Biography :ZHAO Yao-yao (1997-), Male, Postgraduate, Research focus: precision and special processing. 通讯作者:陈松(1976—),男,博士,副教授,主要研究方向为精密加工与特种加工。

Corresponding author :CHEN Song (1976-), Male, Doctor, Associate professor, Research focus: precision and special processing. 引文格式:赵耀耀, 陈松, 李昌龙, 等. 基于多轴刀路轨迹的自由曲面磁粒研磨试验[J].表面技术, 2023, 52(4): 319-328.ZHAO Yao-yao, CHEN Song, LI Chang-long, et al. Test on Magnetic Abrasive Finishing of Free-form Surface Based on Multi-axis Tool Path 基于多轴刀路轨迹的自由曲面磁粒研磨试验赵耀耀,陈松,李昌龙,李鑫,李雨龙(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)摘要:目的 通过自由曲面的磁粒研磨试验,使工件曲面经研磨后能够获得较好的表面形貌,降低工件的表面粗糙度。

磁粒研磨中单颗磁性磨粒磁场力的实验研究

doi:10.3969/j.issn.1001-3849.2021.05.003磁粒研磨中单颗磁性磨粒磁场力的实验研究李奎,韩冰*,朱子俊,李路杰,陈燕(辽宁科技大学机械工程与自动化学院,辽宁鞍山114051)摘要:为了解决单颗磁性磨粒其磁场力难以定量分析和测量的问题,本文通过对现有磁场力理论进行分析,利用特斯拉仪对永磁极轴线方向上的磁场强度进行测量,并利用MATLAB对磁场强度的实际测量值进行数值拟合,得出了磁场强度关于加工距离的函数曲线,进而获得磁场强度变化率的函数曲线,以其代替理论公式中的磁场强度梯度推导得出了便于定量分析的磁性磨粒所受磁场力的数学模型。

同时设计了一种单颗磁性磨粒磁场力的测量装置,在磁化后磁性磨粒磁场力的作用下,精密电子天平上永磁极的重量发生改变,其改变量即为一定体积磁性磨粒的磁场力,通过体积比计算出单颗磁性磨粒磁场力的大小。

结果表明,在1.5、3.5、5.5、7.5和9.5mm处,相同体积、磁场强度下的数学模型计算值和实际测量值均方根误差为0.01366,验证了该数学模型的准确性。

关键词:磁粒研磨;单颗磁性磨粒;磁场力;磁场强度;数值拟合;体积比中图分类号:TG147文献标识码:AExperimental Study on the Magnetic Field Force of a Single MagneticAbrasive Particle in Magnetic GrindingLI Kui,HAN Bing*,ZHU Zijun,LI Lujie,CHEN Yan(School of Mechanical Engineering&Automation,University of Science and Technology Liaoning,Anshan114051,China)Abstract:In this paper,in order to solve the problem that it is difficult to quantitatively analyze and measure the magnetic force of a single magnetic abrasive particle,the existing magnetic force theory was analyzed,the magnetic field intensity along the axis direction of the permanent magnetic pole was measured with Tesla instrument,and MATLAB was used to fit the actual measured value of the magnet‐ic field strength.The function curve of the magnetic field intensity with respect to the processing dis‐tance was obtained,then the function curve of the change rate of magnetic field intensity was acquired,which was used to replace the magnetic field gradient in the theoretical formula,and the mathematical model of the magnetic force on the magnetic abrasive particles was deduced,which is convenient for quantitative analysis.At the same time,a single magnetic abrasive particle magnetic field force mea‐surement device was designed.Under the action of the magnetic field force of the magnetic abrasive par‐ticles after magnetization,the weight of the permanent magnetic pole on the electronic balance changed.The change of the weight of the permanent magnetic pole was the magnetic force of a certain volume of magnetic abrasive particles.The magnetic force of a single magnetic abrasive particle was收稿日期:2020-09-14修回日期:2020-10-06作者简介:李奎,男,硕士研究生,Email:*******************通信作者:韩冰,Email:**************基金项目:国家自然科学基金项目(51775258);辽宁省教育厅重点项目(2017LNZD02)calculated by the volume ratio.The results show that at1.5mm,3.5mm,5.5mm,7.5mm and9.5 mm,the root square error between the calculated value of the mathematical model and the measured value under the same volume and magnetic field intensity is0.01366,which verifies the accuracy of the mathematical model.Keywords:magnetic particle grinding;single magnetic abrasive;magnetic force;magnetic field inten‐sity;numerical fitting;volume ratio磁粒研磨作为一种先进的精密加工工艺,磁性研磨粒子在磁场力的作用下被束缚在磁感线上,形成了具有一定刚度特性和仿形特性的“磁粒刷”使得磁粒研磨工艺具有较强的适应性,适用于各种平面、曲面和空间弯管的内外表面光整加工,在精密加工行业有着良好的应用前景[1-7]。

平面研磨轨迹的研究

平面研磨轨迹的研究王琦【摘要】以10mm以下量块工艺为例,介绍了实现平面研磨工艺要求的几种方法及研磨轨迹的特性及优缺点.【期刊名称】《机械工程师》【年(卷),期】2012(000)005【总页数】2页(P149-150)【关键词】量块;平面研磨;轨迹【作者】王琦【作者单位】中国通用技术集团哈尔滨量具刃具集团有限责任公司,哈尔滨150040【正文语种】中文【中图分类】TG580.641引言研磨是一种重要的精密机械加工工艺,目前在我国量具、仪器、机床、航空以及动力机械等各行业的制造、装配和修理工作中应用非常广泛。

在研磨时,工件和研具之间的相对运动,实现磨料的切削作用运动的方式和轨迹,直接影响工件的质量和效率。

例如,在量块生产中,由于改进研磨运动轨迹,使量块的表面光洁度提高了一级,而且效率也提高了。

又如,在针规研磨中,由原来的搓板式研磨改变成滚棒式研磨,既提高了效率,减轻了劳动强度,又提高了产品精度。

2 研磨轨迹的分类2.1 研磨轨迹的介绍研磨轨迹大体上可以分为平面研磨轨迹和曲面研磨轨迹两种,本文重点介绍平面研磨轨迹。

在研磨过程中,研具和工件之间的相互关系应该是处于弹性浮动状态,不能受强制的机构控制,以便于保证工件的几何形状精度。

所以说研磨工艺的精度,不完全在于研磨机的精度,而主要在于研具、运动和操作方法。

最理想的运动轨迹应该使工件能够均匀地接触到研具表面的各处,这样才能较长久地保持住研具的形状不变,也就是直接有利于工件的几何形状精度。

那么想要达到理想的工艺精度要求,就应该应用正确的操作方法及正确的工艺方法。

2.2 平面研磨轨迹的分类我们仅以量块为例讨论精密研磨中的平面轨迹问题:一块量块有A、B两个工作面,在实际测量中量面中心点O(对角线的交点)之间的距离定为中心长度;两工作面四个角a、b、c、d点的尺寸值与中心的最大差值为平面平行性;例如10mm以下量块0级块规要求如下:中心长度误差:±0.07μm(工艺标准);平面平行性误差:0.07μm(工艺标准);平面性:不大于1/3条干涉带(不计弯曲)。

机床大讲堂第80讲——基于恒压的平面磁力研磨效果分析(上)

机床大讲堂第80讲——基于恒压的平面磁力研磨效果分析(上)《制造技术与机床》杂志创刊于1951年,是我国机械工业科技期刊中创刊早、发行量大、影响面广的刊物之一,拥有广泛、专业的读者群体。

本刊属中文核心期刊,中国科技论文统计用刊和《中国学术期刊文摘》摘录用期刊。

基于恒压的平面磁力研磨效果分析(上)导读利用自行设计的平面磁力研磨装置,在磁极的轴向施加一定的恒压力后对研磨效果进行了试验研究,与未施压力条件下的研磨效果进行了比较。

通过对比表面粗糙度、材料去除量、断面形状以及3D表面轮廓等参数变化规律,结合磁力研磨理论,分析了出现差异的原因。

结果表明:轴向施加恒压后,在较短时间内可使研磨效率明显提高,但随着时间的增加,研磨效率开始逐渐下降;工件最终的表面粗糙度虽较传统方法稍差,但断面形貌、3D表面轮廓明显好于后者。

磁力研磨法因具有研磨效果好、自适应性强等优点而广泛应用于各种工件的抛光加工。

以磁场束缚磁性磨粒对工件表面进行光整的方法结构简单、成本低廉,但研磨效率相对低,耗时长。

为此,本文试图以恒压的方式改善效率,并进行了实验研究。

利用自行设计的平面研磨装置,在旋转磁极的轴向施加一定质量的载荷。

针对SUS304钢板进行磁力研磨对比实验,分析了加工效果差异产生的原因,并总结了恒压对平面磁力研磨效果的影响。

1实验研究1.1 实验装置平面磁力研磨装置如图1所示,磁极固定在磁极轴上,磁极轴由调速电动机通过软轴驱动,其利用线性滚珠衬套与支架联接,磁极轴上配重可直接对磁极施加轴向静载。

XY工作台使转动的磁极在水平面内做圆周运动,磁极运动轨迹如图2所示。

工件采用真空吸附定位在底座上,底座则由电动滑台驱动从而实现工件直线往复移动。

XY工作台的运动速度和运动轨迹,以及电动滑台的速度、行程和往复次数都可以通过控制电脑进行预设定。

1.2 实验条件由于影响磁力研磨效果的因素很多,如磁极大小、形状、转速,磁粒成分和粒径,研磨间隙等。

所以为了对比施加恒压前后平面研磨效果,首先确定了实验条件,如表1所示。

磁力研磨加工实验研究

摘

要

在医 生物化学、 疗、 航空 航天、 加工等行业经常会使用细长的管 食品 道来输送高纯

度 的气体或液体,这些行业要求管道表面非常光滑 。但是 ,由于这类管道比较细 长,常 规 的加工方法不易对其进行 有效的加工 。另外,一些首饰、轴承滚珠和微小的电子零件

对表面质量也有比 较高的要求, 但是因为体积和 表面 积较小, 难以夹持, 不便使用常 也 规的 方法对其表面进行加工。 所以 要研发新的 需 加工方法来解决这些问 题。

ct g ui . n

( I ts r e i t e r e s a t a s e sn o n r p e w ds e em n o m gec av fi i f i e 2 n a , eg h x i t f i b i i h g n ) h p i n p n r n r

廿di ap c s c nt t eei m cn g t s c c r tic o atnl e e a o d h fc e h i f h p i c aes s i o r s s o n o e t a in o e f h crt f v r ei a i t st e ha i nfe a fii os e l o p c in dmn i h e s d t , s fe sn f sa w r i e s i ead e u . di i u c i h g o m l e s h h b o n r n m k i g n m n a a Bc sis rtf t m t tdi ap c s ao nt s ay s e ue v h d x , r i nl e e l c opl r . a t r a o h h a t e ie y i e e o r s s a o s n o h i

永磁交变磁场磁粒研磨装置及试验研究

永磁交变磁场磁粒研磨装置及试验研究

闫宇航;王清阳;王荟江;安麟柏;王本禹;韩宇阳;姜佳琦;丁云龙;韩摇冰

【期刊名称】《有色设备》

【年(卷),期】2024(38)1

【摘要】为改善平面磁粒研磨加工的效果,增强磁场的变化,使磨料进行翻滚更新。

本文设计一种永磁交变磁场磁粒研磨装置,此装置采用了永磁交变磁极产生的交变磁场进行磁粒研磨加工。

利用软件对永磁交变磁场进行模拟仿真,并观察研磨区域磁感应强度的变化。

在研磨试验中,用SUS304不锈钢板件作为试验件,研磨时间为30 min,磁性磨料粒径为80目,主轴转速分别为150 r/min、200 r/min、250

r/min。

使用超景深显微镜与触针式粗糙度测量仪对工件加工前后的表面形貌与粗糙度进行检测。

通过对比可得,SUS304不锈钢板的表面形貌逐渐改善,纹理和凹坑基本去除;表面粗糙度由原始的0郾329滋m降至0.069μm,达到了光整加工的效果。

采用永磁交变磁场磁粒研磨装置可以加快磁性磨粒的更新,使研磨轨迹更加复杂化,从而提升研磨效果,提高研磨效率。

【总页数】5页(P32-35)

【作者】闫宇航;王清阳;王荟江;安麟柏;王本禹;韩宇阳;姜佳琦;丁云龙;韩摇冰【作者单位】辽宁科技大学机械工程与自动化学院

【正文语种】中文

【中图分类】TH6

【相关文献】

1.旋转磁场磁粒研磨管状零件内表面的工艺装置设计

2.磁粒研磨中单颗磁性磨粒磁场力的实验研究

3.低频交变磁场超精密平面磁力研磨加工研究

4.脉冲电磁场辅助平面磁粒研磨加工试验

5.渐开线槽磁极改进磁粒研磨毛刺效果的试验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

磁力研磨加工实验研究的开题报告

磁力研磨加工实验研究的开题报告

一、研究背景

磁力研磨加工是一种非常特殊的加工方式,其基本原理是通过磁场使磁铁石和工件产生相互吸附的作用,从而完成工件的加工。

磁力研磨加工的优点包括:加工过程

中不会产生切削力和热变形,可以加工出高精度、高表面质量的工件。

因此,磁力研

磨加工在汽车、航空、航天、光学等行业得到了广泛应用。

随着科技的不断发展,磁

力研磨加工的技术也在不断创新和发展。

二、研究目的

本文旨在探究磁力研磨加工的实验研究,评估其加工过程和加工效果,并提出完善的改进措施,以提高磁力研磨加工的加工效率和加工质量。

三、研究方法

本文采用实验研究的方法,通过对磁力研磨加工的加工过程和加工效果进行观察和分析,以及对实验数据进行统计和分析,探讨磁力研磨加工的加工机理和加工特点,提出改进磁力研磨加工的方法和措施。

四、研究内容

本文的研究内容包括以下几个部分:

1. 磁力研磨加工的基本原理和加工特点的介绍。

2. 磁力研磨加工的实验设备和试样的准备。

3. 实验过程和实验数据的统计和分析。

4. 分析磁力研磨加工的加工效果和加工质量,并提出改进措施。

五、研究预期成果

本研究将对磁力研磨加工的加工机理和加工特点进行深入分析和探讨,评估其加工效果和加工质量,提出改进措施和方法,以提高磁力研磨加工的加工效率和加工质量。

同时,通过本次实验研究,对于磁力研磨加工的技术进行了深入了解,可以为相

关领域的研究和实际应用提供参考和支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab s t r a c t : n I t h e ma g n e t i c br a a s i v e in f i s h i n g( MA F ) p r o c e s s . t h e t r a j e c t o r y o fm a g n e t i c br a si a v e b r u . s h( MA I { ) ( 1 i t “ I I y q [ t i . ' t s t h e s u ( a c e p r e c i s i o n a n d h o m o g e n e i t y . T h e e x p e r i me n t a l s t u d y i s c o n d u c t e d b a s e d o n a n e w l y s e l J  ̄ t e s i g n e d e x p e r i n t e n t d e v i c e t h r o u g h a t t a c h i n g r e v o l u t i o n m o t i o n t o MA B t o o p t i mi z e t h e t r a j e c t o r y . T h e s u r f ( I c e r o u g h n e s s , c r o s s - s e c t i o n a l s h a p e a ml 3 1 1

o f Me ch a ni c a l En g i n e e r i ng a n d Aut o ma t i o n, Uni v e r s i t y o f S c i e nc e a n d Te c h n o l o g y Li a o n i n g, L i a o ni ng An s h a n 1 I 4( 1 5 I

Ch i n a ; 3 . F a c u l t y o f En g i n e e r i n g ,Gr a d u a t e S c h o o l o f E n g i n e e r i n g ,U t s u n o mi y a Un i v e r s i t y ,U t s u n o mi y a 3 2 卜8 5 8 5 ,J a p a n)

致, 因此 可 以针 对 工件 形 状和 表 面质 量 要 求 , 预 先 规 划合 理研 磨 轨 迹 。

关键词: 磁力研磨 ; 磁粒刷 ; 均匀性 : 表面质量

中图 分 类 号 : T H1 6 ; T H 5 8 0 . 6 8 文献标识码 : A 文 章 编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 5 ) 1 0 — 0 0 8 4 — 0 4

机 械 设 计 与 制 造

Ma c h i n e r y De s i g n & Ma n u f a c t m’ e

第 1 0期

2 01 5年 1 ( )川

平 面研 磨 中磁 粒刷 运动轨 迹 规 划 的试 验研 究

焦安源 , 全洪军 , 邹艳 华 。

( 1 . 辽 宁科技大学 应用技术学院, 辽宁 鞍山 1 1 4 0 5 1 ; 2 . 辽宁科技大学 机械丁程 自动化 院 , j :微1 I 1 I I 4 ( ) 3 . 宇都宫大学 大学院工学部 , 日本 宇都宫

m i c r o - or m p h o l o g y a r e d e t e c t e d a n d c o n t r a s t e d a f t e r p o l i s h i n g he T r e s u h s¥ h o w t h t a : t h e p l a n e h o m o g e n e i t y a n d q u di t y t i r e

J I A 0 A n — y u a n , Q U A N H o n g - j u n , Z O U Ya n — h u a

1 . S c h o o l o f Ap p l i e d T e c h n o l o g y ,Un i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y L i a o n i n g .L i a o n i n g An s h a n 1 1 4 0 5 1 ,Ch i n a ; 2 . S c h t , t

摘

要: 在磁 力研磨工艺中, 磁粒刷的运动轨迹直接影响工件的表 面精度和均 匀性 . 在 自行设计的试验装置上 , 通过施加

公转运动方式优化磁 粒刷运动轨迹 并进行试验研 究, 对研磨前后 工件的表面粗糙度 、 横截面形状及 3 1 ) 微 观形貌等进行 检测与对比。结果表明: 优化研磨轨迹后 , 表面质量和平面均匀性均较传统工艺有不同程度 的提 高, 且当磁粒刷公转半径 大于 自转半径 时效果最好 。另外 , 还建立了研磨粒子的轨迹表达式 , 通过 G r a p h软件对轨迹仿真分析 , 与试验 结果相一

E x p e r i me n t a l S t u d y o n P l a n n i n g t h e T r a j e c t o r y o f Ma g n e t i c

Ab r a s i v e Br u s h i n Pl a n e F i n i s h i n g