机械加工案例

机械加工案例

机械加工案例在机械加工行业中,案例分析是一种非常重要的学习和实践方法。

通过分析真实的机械加工案例,可以帮助我们更好地理解和掌握机械加工的原理、技术和方法。

本文将通过几个实际的机械加工案例,来介绍机械加工的过程、技术和注意事项。

案例一,铣削加工。

某企业接到了一批铝合金零件的加工订单,需要进行铣削加工。

在进行铣削加工之前,工艺师首先对零件进行了详细的分析和测量,确定了加工的工艺路线和加工参数。

然后,选择了合适的铣削刀具和夹具,进行了精确的装夹和定位。

在加工过程中,严格控制了切削速度、进给量和切削深度,保证了加工质量和效率。

最终,顺利完成了铝合金零件的铣削加工任务。

案例二,车削加工。

另一家企业接到了一批钢材轴承零件的加工订单,需要进行车削加工。

在进行车削加工之前,工艺师对零件的材料和结构进行了充分的了解和分析,确定了合理的切削方案和工艺路线。

然后,选择了适合的车削刀具和夹具,进行了精确的装夹和定位。

在加工过程中,严格控制了切削速度、进给量和切削深度,保证了加工精度和表面质量。

最终,成功完成了钢材轴承零件的车削加工任务。

案例三,钻削加工。

一家机械零部件制造企业接到了一批铜合金零件的加工订单,需要进行钻削加工。

在进行钻削加工之前,工艺师对零件的结构和要求进行了详细的分析和评估,确定了合适的钻削工艺和工艺路线。

然后,选择了适合的钻削刀具和夹具,进行了精确的装夹和定位。

在加工过程中,严格控制了切削速度、进给量和冷却液的使用,保证了加工质量和效率。

最终,顺利完成了铜合金零件的钻削加工任务。

通过以上几个机械加工案例的介绍,我们可以看到,机械加工过程中需要充分的工艺准备和技术控制。

只有在严格控制加工参数、选择合适的刀具和夹具、进行精确的装夹和定位以及合理使用冷却液的情况下,才能保证机械加工的质量和效率。

因此,作为机械加工工作者,我们需要不断学习和实践,不断提高自己的技术水平和工艺能力,以应对各种复杂的机械加工任务。

机械加工安全事故案例

演讲人: 日期:

contents

目录

• 事故背景与概述 • 事故原因分析 • 机械加工安全操作规程及执行情况 • 设备设施状况及维护保养情况 • 人员培训与安全意识提升措施 • 应急救援与处置措施 • 事故责任追究与整改措施

01

事故背景与概述

事故发生时间、地点及参与人员

操作工李某、车间主任张 某、安全员王某等

实操评估

组织员工进行机械加工设备实操 考核,评估员工的操作技能和安

全意识。

综合评估

结合考试和实操评估结果,对员 工的安全知识掌握程度进行综合 评估,并针对评估结果制定个性

化的提升计划。

06

应急救援与处置措施

应急预案制定和演练情况

应急预案重要性

机械加工企业应制定完善的应急预案,明确应急组织、通讯 联络、现场处置、医疗救护、安全防护等方面的措施,以应 对可能发生的安全事故。

个人防护用品佩戴要求

规定操作人员必须佩戴的个人防护用品,如防护服、防护眼镜、耳 塞等,以减少事故伤害。

紧急情况下的应对措施

明确在发生紧急情况时,如设备故障、火灾等,操作人员应如何迅 速采取应对措施,保障人身安全。

操作规程执行情况

操作人员培训情况

01

记录操作人员是否已接受相关安全操作规程的培训,以及培训

VS

持续改进方向

企业将继续加强员工安全培训,提高员工 安全意识和操作技能;同时,将进一步完 善设备维护和安全管理制度,确保类似事 故不再发生。此外,企业还将加大对新技 术、新设备的投入,提高生产效率和安全 性。

感谢您的观看

THANKS

设备配置情况

机械加工车间配备了数控机床、 普通机床、磨床、铣床等各类加 工设备,以及相应的辅助设备和 工具。

机械加工零件案例

机械加工零件案例机械加工零件是指通过机械设备进行切削、加工、成形等工艺,制造出具有一定形状和尺寸的零件。

机械加工零件广泛应用于汽车、航空航天、船舶、机械制造等领域。

下面列举了10个机械加工零件的案例:1. 轴承:轴承是机械设备中常见的零件,用于支撑和定位旋转轴的运动。

轴承通常由外圈、内圈、滚动体和保持架组成。

2. 齿轮:齿轮是传动机构中常见的零件,用于传递动力和转速。

齿轮通常由齿轮齿面、齿根、齿槽等部分组成。

3. 活塞:活塞是内燃机中的关键部件,用于在汽缸内进行往复运动,将燃气压力转换为机械动力。

4. 螺纹杆:螺纹杆是一种具有螺纹结构的零件,常用于传递运动和力量的装置中。

螺纹杆通常由螺纹和螺纹杆体组成。

5. 铰链:铰链是连接两个零件并允许它们相对旋转的装置,常用于门窗、机器设备等。

6. 滑块:滑块是一种可沿直线运动的零件,常用于机械装置中的导向和传动部分。

7. 法兰:法兰是连接管道、设备的零件,通常由两个平面上有孔的零件组成,通过螺栓紧固在一起。

8. 按钮:按钮是一种用于手动控制电气设备的零件,通过按下按钮来启动或停止设备的运行。

9. 键轴:键轴是用于连接旋转零件的轴,常用于传递转矩和防止相对运动的零件。

10. 弹簧:弹簧是一种用于储存和释放机械能的零件,常用于减震、支撑和控制运动的装置中。

机械加工零件的制造过程通常包括以下步骤:设计图纸制作、材料准备、加工计划制定、机械设备调试、加工工艺选择、切削加工、表面处理、质量检验等。

在机械加工过程中,需要根据零件的形状、尺寸和要求选择合适的加工方法和工艺,以确保零件的精度和质量要求。

机械加工零件的制造对于提高机械设备的性能和可靠性具有重要意义。

机加工生产安全案例

机加工生产安全案例机加工生产安全案例近年来,随着机械加工行业的快速发展,机加工生产安全问题日益凸显。

本文将以某机加工企业中发生的一起生产安全事故为例,从事故原因、事故对企业和员工的影响以及防范措施等方面进行分析和总结。

事故发生在某机加工企业的车间中。

当天,工人张某负责操作一台数控机床进行零件加工。

由于工作繁忙,张某开始疏忽了安全操作步骤。

他没有戴好防护手套和护目镜,也没有将袖口收起。

在进行切削操作时,不慎把手指放在了刀具的切割区域,造成了严重的伤害。

首先,事故的发生主要是由于工人的违章操作和安全意识不足所致。

作为机械加工行业的从业者,工人应该深刻认识到机械加工作业的高风险性和危险性,严格按照操作规程进行操作。

然而,张某为了节省时间和方便操作,选择了忽视安全操作规程。

这种安全意识不足和敷衍态度导致了事故的发生。

其次,该事故给企业和员工造成了严重的影响。

一方面,企业需要承担事故造成的工伤赔偿和相关法律责任。

另一方面,员工面临长期的康复和恢复过程,不仅身体健康受到损害,而且心理上也会遭受打击。

此外,事故的发生也对企业的声誉造成了重大影响,可能会导致客户流失和订单减少,进而影响企业的经济效益。

为了避免类似事故的再次发生,这家机加工企业应该加强安全教育和培训。

首先,企业应将安全教育纳入新员工入职培训和定期培训计划中,向员工普及各种设备的安全操作规程和防范措施。

其次,在工作场所应设置明显的安全警示标识,提醒员工保持注意和遵守相关安全规定。

此外,企业应建立安全奖惩制度,对违反安全规定的员工进行处罚,并对安全意识较强的员工给予奖励,以此促进员工的安全意识和责任感。

此外,个人安全意识的提升也是事故防范的重要环节。

员工应自觉执行安全操作规程,戴好相应的个人防护用品,保护自己的安全。

同时,员工要保持良好的工作状态,不疲劳驾驶机械设备,定期进行自我检查和保养,及时报告和处理设备故障。

总之,机加工生产安全不容忽视,一起小小的违章操作可能导致严重的后果。

车床加工安全生产事故案例

车床加工安全生产事故案例车床加工安全生产是一项关乎企业员工生命安全和企业发展的重要工作。

然而,由于操作人员经验不足、安全生产意识淡薄、设备维护不到位等原因,车床加工事故时有发生。

下面将通过一个真实案例,从起因、经过、教训等方面进行阐述。

某公司是一家机械加工企业,主要从事车床加工生产业务。

该公司对员工的安全生产意识重要性进行过宣传和培训,但由于加工业务繁忙,员工在操作车床时不时会产生疏忽。

2019年7月10日,公司发生了一起车床加工事故。

这天,一名经验不足的操作员小李正在加工一台零件。

由于工作强度过大,小李精神不集中,没有注意到工件正面没有牢固夹持,只是用手按住。

在车床高速旋转下,工件突然脱离夹具,飞向小李。

不幸的是,小李的右臂被工件击中,造成严重的伤害。

事故发生后,公司迅速组织人员将小李送往医院进行治疗,并立即启动事故调查程序。

经过调查,事故的原因主要有以下几点:首先,小李没有将工件牢固夹持住,只是用手按住。

这是因为他认为夹具夹持不牢固会影响加工效果,不够稳定。

其次,小李在加工过程中精神不集中。

长时间高强度的工作会导致员工疲劳,容易出现疏忽。

最后,车床的维护保养工作不到位。

车床设备长时间使用且负荷较高,需要经常保养检修,以确保运转正常。

然而,公司在这方面的工作没有跟上,导致设备出现一些故障。

通过这起事故,公司深刻认识到了安全生产工作的重要性,从而吸取了以下教训:首先,加强员工的安全生产意识教育。

公司将加大对员工的安全生产知识宣传力度,让每位员工认识到安全是第一位的。

其次,加强对操作员的培训和技能提升。

公司将加大对操作员的培训投入,提高他们的操作技能和对安全生产工作的重视程度。

最后,加强设备的维护保养工作。

公司将增加设备维护保养的经费投入,定期对车床设备进行检修和维护,确保设备运转正常,减少事故发生的风险。

总之,这起车床加工事故给某公司敲响了生产警钟,使得他们意识到安全生产工作的重要性。

通过全面落实安全生产措施、提高员工的安全意识和技能水平,公司将确保生产过程的安全,保障员工的生命安全。

机械工程法律案例(3篇)

第1篇一、案例背景某工厂是一家从事机械设备制造和维修的企业,拥有一定的生产规模和先进的生产设备。

某日,该工厂发生一起机械伤害事故,导致一名工人受伤。

事故发生后,受伤工人及其家属要求工厂承担相应的赔偿责任,而工厂则认为事故是由于工人操作不当所致,拒绝承担责任。

双方因此产生纠纷,最终诉至法院。

二、案情简介1. 事故发生经过:当天下午,工人王某在操作一台数控机床进行零件加工时,由于操作失误,导致机床突然启动,王某被卷入机床内部,造成严重伤害。

2. 事故原因分析:经调查,事故发生的主要原因是机床安全防护装置存在缺陷,且工厂未能及时对机床进行维护和检修。

3. 双方责任认定:工厂认为,王某在操作过程中存在过失,应对事故承担一定责任。

而王某及其家属则认为,工厂作为机械设备的生产和维修单位,有义务确保设备的安全性和可靠性,应对事故承担主要责任。

三、法院审理1. 法院调查取证:法院依法对事故现场进行了勘查,并对机床的安全防护装置进行了鉴定。

2. 责任认定:根据《中华人民共和国安全生产法》和相关司法解释,法院认为,工厂作为机械设备的生产和维修单位,有义务确保设备的安全性和可靠性。

由于机床安全防护装置存在缺陷,且工厂未能及时对机床进行维护和检修,导致事故发生,工厂应承担主要责任。

3. 赔偿金额确定:根据《中华人民共和国侵权责任法》和《中华人民共和国民事诉讼法》的相关规定,法院判决工厂赔偿王某医疗费、误工费、护理费、交通费等共计人民币10万元。

四、案例分析1. 安全生产责任:本案中,工厂未能履行安全生产责任,导致事故发生,应承担相应的法律责任。

这提醒了企业,必须重视安全生产,确保设备的安全性和可靠性。

2. 劳动者权益保护:本案中,法院依法判决工厂赔偿王某的各项损失,充分体现了对劳动者权益的保护。

这有利于维护社会公平正义,促进和谐劳动关系。

3. 法律责任与民事责任:本案中,工厂因安全生产责任不履行而承担了法律责任,同时,由于事故导致王某受到损害,工厂还需承担民事赔偿责任。

机械伤害事故案例精选全文

可编辑修改精选全文完整版机械行业典型事故案例分析一、装置失效酿苦果,违章作业是祸根违章作业是安全生产的大敌,十起事故,九起违章。

在实际操作中,有的人为图一时方便,擅自拆除了自以为有碍作业的安全装置;更有一些职工,工作起来,就把“安全”二字忘得干干净净。

下面这两个案例就是违章作业造成安全装置失效而引发的事故。

(案例一)2001年5月18日,四川广元某木器厂木工李某用平板刨床加工木板,木板尺寸为300X25X3800毫米,李某进行推送,另有一人接拉木板。

在快刨到木板端头时,遇到节疤,木板抖动,李某疏忽,因这台刨床的刨刀没有安全防护装置,右手脱离木板而直接按到了刨刀上,瞬间李某的四个手指被刨掉。

在一年前,就为了解决无安全防护装置这一隐患,专门购置了一套防护装置,但装上用了一段时间后,操作人员嫌麻烦,就给拆除了,结果不久就发生了事故。

(案例二)2000年10月13日,某纺织厂职工朱某与同事一起操作滚筒烘干机进行烘干作业。

5时40分朱某在向烘干机放料时,被旋转的联轴节挂住裤脚口摔倒在地。

待旁边的同事听到呼救声后,马上关闭电源,使设备停转,才使朱某脱险。

但朱某腿部已严重擦伤。

引起该事故的主要原因就是烘干机电机和传动装置的防护罩在上一班检修作业后没有及时罩上而引起的。

以上两个事故都是由人的不安全行为违章作业,机械的不安全状态失去了应有的安全防护装置和安全管理不到位等因素共同作用造成的。

安全意识淡薄是造成伤害事故的思想根源,我们一定要牢记:所有的安全装置都是为了保护操作者生命安全和健康而设置的。

机械装置的危险区就像一只吃人的“老虎”,安全装置就是关老虎的“铁笼”。

当你拆除了安全装置后,这只“老虎”就随时会伤害我们的身体。

二、危险作业不当心,用手操作招厄运一些机械作业的危险性是很大的,但一些使用这些机械的人员,对此并不重视,尤其是工作时间长了,更不把危险当回事,操作规程和要求抛在脑后,想怎么干,就怎么干。

结果造成了不可挽回的恶果。

机械加工厂安全事故案例

机械加工厂安全事故案例机械加工厂安全事故案例:1. 机械操作错误导致的事故:一名工人在操作机床时,由于操作不当导致夹具脱落,造成工人受伤。

事故原因是工人没有按照正确的操作流程进行操作,并未正确固定夹具,缺乏安全意识和操作经验。

2. 设备故障引发的事故:一台机床由于长期使用未进行维护保养,导致零部件老化损坏,最终引发机床故障。

事故原因是机械加工厂未对设备进行定期维护和检修,导致设备故障频发,对工人的安全构成威胁。

3. 高温火花引发火灾事故:由于机械加工过程中产生的高温火花没有得到妥善处理,导致工作区域发生火灾。

事故原因是机械加工厂未设置合适的防火设施,对高温火花的处理和控制不当,增加了火灾发生的风险。

4. 空气污染事故:机械加工过程中产生的废气未经处理直接排放到大气中,造成环境污染。

事故原因是机械加工厂未建立完善的废气处理系统,对环境保护意识不强,忽视了废气排放对环境的影响。

5. 机械维修事故:在机械设备维修过程中,由于未按照正确的操作规程进行维修,导致工人受伤。

事故原因是维修工人缺乏相关技术培训,对设备维修操作不熟悉,同时机械加工厂未对维修作业进行有效管理和监督。

6. 机械设备倒塌事故:由于机械设备安装不牢固,未能承受正常工作负荷,导致设备倒塌。

事故原因是机械加工厂未对设备的安装进行严格验收和监督,未按照设计要求进行设备固定和支撑,增加了设备倒塌的风险。

7. 机械刀具伤人事故:在机械加工过程中,由于刀具磨损或破碎,导致工人受伤。

事故原因是机械加工厂未定期检查和更换机床刀具,对刀具的使用寿命和磨损情况缺乏及时监控和管理。

8. 机械设备漏电事故:由于机械设备绝缘材料老化或破损,导致设备漏电,对工人的人身安全构成威胁。

事故原因是机械加工厂未定期检查设备的电气绝缘性能,缺乏对设备安全隐患的及时排查和处理。

9. 压力容器爆炸事故:由于机械加工厂使用的压力容器存在隐藏缺陷,未能及时检修和更换,导致容器爆炸。

机械加工车间安全生产事故案例

机械加工车间安全生产事故案例

嘿,大家好呀!今天来给你们讲讲机械加工车间里那些吓人的安全生产事故案例。

有一次啊,老张和老李像往常一样在车间里忙碌着。

老张正操作着一台

大型机床,“嗡嗡”作响。

突然,机床的一个零件飞了出来,就像子弹一样!还好老张反应快,赶紧往旁边一闪,不然那可就大祸临头啦!这多吓人啊,要是反应慢点会怎样?

还有一次,小王在打磨零件的时候,没注意防护措施,那火星四溅啊,

跟放烟花似的!结果一不小心,一颗火星溅到了旁边的易燃物上,“呼”的一下就起火了。

大家都惊慌失措,赶紧灭火。

这多危险呀,要是火没及时扑灭怎么办?

记得有一回,小赵在吊运重物的时候,钢丝绳突然断了!那重物“轰隆”一声就掉了下来,砸得地面都震动了。

好在当时下面没人,不然真的不堪设想啊!这简直就像一颗定时炸弹啊,要是有人在下面会怎样?

这些事故案例可不就是给我们敲响的警钟吗?机械加工车间可不是能随便乱来的地方啊!我们每个人都得时刻保持警惕,严格遵守操作规程,做好各项防护措施。

大家想想看,我们是来工作挣钱的,可不是来送命的呀!安全无小事,只有我们重视起来,才能避免这些可怕的事故发生。

我们要对自己负责,也要对身边的同事负责,让我们的车间成为一个真正安全的工作场所!。

机械化加工生产线典型案例

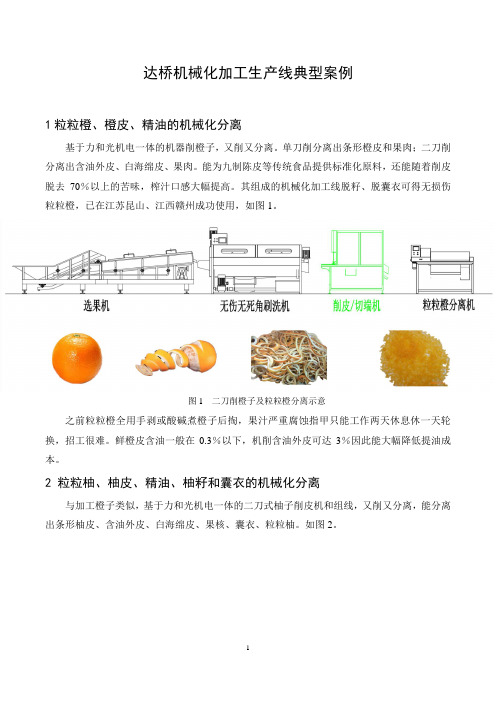

达桥机械化加工生产线典型案例1粒粒橙、橙皮、精油的机械化分离基于力和光机电一体的机器削橙子,又削又分离。

单刀削分离出条形橙皮和果肉;二刀削分离出含油外皮、白海绵皮、果肉。

能为九制陈皮等传统食品提供标准化原料,还能随着削皮脱去70%以上的苦味,榨汁口感大幅提高。

其组成的机械化加工线脱籽、脱囊衣可得无损伤粒粒橙,已在江苏昆山、江西赣州成功使用,如图1。

图1 二刀削橙子及粒粒橙分离示意之前粒粒橙全用手剥或酸碱煮橙子后掏,果汁严重腐蚀指甲只能工作两天休息休一天轮换,招工很难。

鲜橙皮含油一般在0.3%以下,机削含油外皮可达3%因此能大幅降低提油成本。

2 粒粒柚、柚皮、精油、柚籽和囊衣的机械化分离与加工橙子类似,基于力和光机电一体的二刀式柚子削皮机和组线,又削又分离,能分离出条形柚皮、含油外皮、白海绵皮、果核、囊衣、粒粒柚。

如图2。

图2 二刀削皮机及粒粒柚分离示意这样先分离后加工,使柚子各部互不相混,从源头上保证了后续加工产品原料标准化、味道更纯,提取成本更低。

传统压榨法是皮、籽、肉、囊衣相混出汁苦涩味重,做饮料、果酒、果醋脱苦很难。

3 粒粒石榴的机械化分离如图3,基于力和光机电一体的石榴加工线有仿形功能,能机械化分离粒粒石榴、隔膜、外皮,时处理1吨鲜石榴线出口巴基斯坦。

图3 粒粒石榴、皮、隔膜分离示意4橙汁、柚子汁、柠檬汁机械脱苦橙子、柚子、柠檬汁加工方法有二:连皮榨和削皮榨。

由于苦味物质约70%在皮上因而削皮即脱苦,基于力和光机电一体的橙子削皮机不仅果皮削净率可达100%,还兼容葡萄柚和柠檬等,为破解柑桔脱苦难题开拓了新方法,同时还为橙皮加工业提供了标准化原料。

已在江西赣州某公司投产运行三年以上。

图4 橙汁、柚子汁、柠檬汁机械脱苦示意5海棠机械化脱核及可盈利植树防沙在新疆奇台县等地,防治沙漠扩大是一个世代不变的课题,栽种海棠建设绿色长城是有效办法,前提是必须有大量海棠果籽育苗,这一直是亏本的公益事业。

基于力和光机电一体的高速海棠脱核机及组线的成功应用,能大规模分离果籽、果肉。

机械设备夹手事故案例

以下是一个机械设备夹手事故的案例:

某公司生产车间内,工人小张正在操作一台机械加工设备。

设备夹具的设计存在缺陷,夹手力度过大,导致手指被夹住。

小张没有佩戴任何防护装备,也没有接受过正规的安全培训。

当天,小张像往常一样,操作着设备进行加工。

他突然感觉有一只手被夹住了,但并没有在意。

设备仍在继续运转,夹具的力度逐渐加大。

小张开始感到疼痛,但他仍然坚持工作。

这时,同事小李看到了这一幕,他立刻走上前去帮助小张。

他们试图打开夹具,但无法成功。

小张的同事们立刻向车间主任报告了这一事故。

车间主任立即组织救援人员,将夹具打开,并把小张送往医院治疗。

经过检查,医生发现小张的手指已经被严重夹伤,必须进行手术。

手术进行了数个小时,小张的手指被成功接回。

但由于夹伤严重,小张的手指功能受到了很大的影响,无法完全恢复。

这次事故给小张带来了很大的伤害和心理创伤。

他一度无法接受自己的手指已经残废的事实,情绪低落,失去了信心。

公司对此事非常重视,立即开展了全面的安全检查和整改工作,加强了工人的安全培训和意识教育。

同时,公司也为小张提供了心理疏导和帮助,帮助他走出了阴影。

这个案例告诉我们,机械设备的安全性是非常重要的。

夹具的设计、工人的操作规程、防护装备的配备等方面都需要严格把关。

同时,工人的安全意识也需要不断提高,加强自我保护意识。

公司应当制定严格的安全管理制度,对设备进行定期检查和维护,确保工人的安全。

机械制造企业典型事故案例

机械制造企业典型事故案例事故案例(一)一、事故经过某公司机加车间三级车工张某,在C620车床上加工零部件。

当时磁铁座千分表放在车床外导轨上,他用185转/分的车速校好零件后,没有停车右手就从转动零部件上方跨过去拿千分表。

由于人体靠近零部件,衣服下面两个衣扣未扣,衣襟散开,被零部件的突出支臂钩住。

一瞬间,张某的衣服和右部同时被绞入零部件与轨道之间,头部受伤严重,抢救无效死亡。

二、事故分析从事机械加工人员必须穿戴好防护用品,上衣要做到“三紧”女工要戴好工作帽。

同时规定不准跨过转动的零部件拿取工具。

这是一起严重地违反操作规定和护品穿戴不规范而引发的一起死亡事故。

教训告诉我们,遵章守纪,安全才有保障。

事故案例(二)一、事故经过某市装配厂机动科机修站划线钳工吕某某(男,51岁),在操作台钻(Z512)加工工件的过程中,在未停机的情况下,戴手套清扫工件铁屑,被旋转钻头上所带的铁屑挂住右手食指,缠绕在钻头(Z512)上,造成右手食指两节离断事故。

二、事故分析造成这起事故的直接原因,是钳工吕某某严重违反操作规程,在未停机的状况下戴手套清扫工件铁屑。

造成事故的间接原因,一是安全管理不严,对安全操作规程和岗位安全教育落实不够。

二是对习惯性违章行为纠正不力,处罚不严。

事故案例(三)一、事故经过某公司机修车间大修工段镗工张某,在镗床上加工零件,挂上自动进刀后就背向工件,不慎将身体倾靠在工件上,衣服被旋转的固定刀杆的外露螺钉绞住,将身体绞倒,脊椎骨折,被邻近操作者发现,送医院抢救无效死亡。

二、事故分析固定刀杆的螺钉原是内六角螺钉,后因丢失,张某用长约40mm 的外六角螺钉代用,致使螺钉外露30mm,并随轴转动,致使操作时螺钉挂住衣服,造成死亡。

镗床刀杆旋转速度较慢,旋转幅度较大,可以产生较大的力矩。

因此,有些人看到刀杆旋转较慢,产生麻痹思想,不注意安全操作,分散精力,造成惨祸。

同时,装卸、校正、测量工作时,一定要停车,穿好工作服。

机械加工特色操作及实用案例

机械加工特色操作及实用案例机械加工是一种通过机械设备对工件进行切削、磨削、钻孔等操作的制造工艺。

在机械加工中,有一些特色的操作和实用案例,下面列举了10个。

1. 数控加工:数控加工是一种利用计算机控制机床进行加工的方法。

它可以实现复杂图形的加工,提高加工精度和效率。

例如,利用数控铣床加工汽车发动机缸体,可以准确控制零件的尺寸和形状。

2. 自动换刀:自动换刀是一种自动化的操作,可以快速更换刀具,提高加工效率。

例如,在数控车床上,可以通过自动换刀系统实现不同形状的切削刀具的快速更换。

3. 超精密加工:超精密加工是一种可以达到亚微米级别精度的加工方法。

例如,利用电火花加工可以加工出微细的孔和复杂的形状,用于制造微观器件和精密模具。

4. 激光切割:激光切割是一种高精度的切割方法,可以通过激光束将材料切割成所需形状。

例如,在金属加工中,利用激光切割可以实现精密切割和孔加工。

5. 精密磨削:精密磨削是一种通过磨削操作去除工件表面的材料以达到精度要求的加工方法。

例如,在轴承加工中,精密磨削可以使轴承的内外圈具有很高的圆度和平行度。

6. 车削加工:车削是一种通过旋转工件并切削刀具来加工工件的方法。

它可以实现各种形状的加工,例如外圆、内圆、端面等。

例如,在制造轴类零件时,常常使用车削加工来实现精度要求。

7. 铣削加工:铣削是一种通过旋转刀具在工件上切削来实现加工的方法。

它可以实现各种形状的加工,例如平面、曲面、槽等。

例如,在制造机床床身时,可以使用铣削加工来实现平面和槽的加工。

8. 组合加工:组合加工是一种将多种加工方法结合在一起进行加工的方法。

例如,在制造汽车发动机缸体时,可以通过铣削、钻孔、铰孔等多种加工方法的组合来实现复杂形状的加工。

9. 涂层技术:涂层技术是一种在工件表面涂覆薄膜以改善其性能的加工方法。

例如,在刀具加工中,通过在刀具表面涂覆硬质涂层,可以提高刀具的硬度和耐磨性,延长刀具的使用寿命。

10. 精密组装:精密组装是一种将多个零件按照一定顺序和方法组合在一起的加工方法。

机械加工工艺规程案例

质量控制

使用测量工具检查加工尺寸和表面 质量,调整规程以改进加工效果。

案例分析3 :铣床加工规程

规程制定

确定铣削顺序、切削参数和夹具设计。

规程执行

操作员根据规程设置铣床和夹具,对工件进行铣削操作。

质量控制

使用测量工具检查加工尺寸和表面质量,调整规程以提高加工效果。

规程制定的关键要素

• 详细的操作步骤和加工参数 • 合适的夹具和切削工具选择 • 工艺改进的反馈循环

规程执行的质量控制

确保操作员按规程进行加工,并通过定期检查和反馈来验证加工质量,以持 续改进工艺。

规程管理的优化建议

1 知识共享

2 自动化技术

3 持续改进

促进团队间的经验分享和技 术交流,以提高规程的制定 和执行。

利用机器学习和人工智能技 术,优化规程的制定、执行 和质量控制过程。

定期评估规程的效果,并根 据反馈和实际情况进行调整 和改进。

1

规程制定

确定数控车床操作流程、加工参数和刀具选择。

2

规程执行

操作员按规程设置数控车床,并检查加工质量。

3

质量控制

定期检查加工件尺寸和表面质量,确保规程执行正确。

案例分析2 :传ห้องสมุดไป่ตู้车床加工规程

规程制定

确定传统车床操作流程、夹具选择 和切削参数。

规程执行

操作员按规程调整车床并进行车削 作业,确保加工精度。

机械加工工艺规程案例

欢迎来到我的演讲!今天我将与大家分享机械加工工艺规程的重要性,并提 供几个实例进行分析,以及规程制定和管理的关键要素和建议。

规程编制的重要性

规程编制是确保机械加工过程高效、精确和一致的关键步骤。它可以提高生 产效率、降低成本,并确保产品质量符合标准。

工业安全生产典型事故案例分析

04

事故教训:该事故提醒我们,在操作高压设备时,必须严格遵守安全操作规程,确保设备和人员的安全。同时,企业应加强员工的安全培训和教育,提高员工的安全意识和操作技能。

单击此处添加文本具体内容,简明扼要地阐述您的观点。根据需要可酌情增减文字,以便观者准确地理解您传达的思想

总结经验教训:通过对事故案例的总结和分析,可以找出事故发生的原因和规律,为今后的工作提供经验和教训

预防类似事故再次发生:通过对事故案例的分析,可以发现一些安全隐患和漏洞,及时采取措施加以改进,预防类似事故再次发生

促进安全生产工作的发展:通过对事故案例的分析和总结,可以为安全生产工作提供有益的参考和借鉴,促进安全生产工作的发展

工业安全生产典型事故案例分析

单击此处添加副标题

汇报人:

目录

01

添加目录项标题

02

引言

03

机械伤害事故案例

04

电气事故案例

05

化学事故案例

06

总结与建议

添加目录项标题

01

引言

02

工业安全生产的重要性

保障员工生命安全

维护企业稳定发展

促进社会和谐进步

符合国家法律法规要求

典型事故案例分析的意义

提高安全意识:通过分析事故案例,可以提醒人们注意安全,提高安全意识

事故经过:事故发生时,农药厂正在进行生产操作,由于设备故障导致有毒气体泄漏。员工发现后立即报告,厂方迅速启动应急预案,组织救援。

单击此处输入你的智能图形项正文,请尽量言简意赅的阐述观点,以便观者可以准确理解您所传达的信息。

事故原因:经调查,事故原因是设备老化、维护不当导致泄漏。同时,员工安全意识不强,未及时发现异常情况。

机械制造技术使用技巧的实践案例

机械制造技术使用技巧的实践案例近年来,随着科技的不断进步,机械制造技术也在不断发展。

在机械制造过程中,掌握一些使用技巧可以提高工作效率、降低成本、增强产品品质。

本文将列举几个实践案例,以帮助读者更好地理解机械制造技术的使用技巧。

案例一:数控加工技术的应用数控(Numerical Control)加工技术是一种基于数学模型和控制技术进行加工的现代化制造技术。

它通过数字化指令控制加工设备的动作,达到自动化和高精度的加工效果。

在某机械公司,使用传统机床进行加工,产量低,工作效率不高,产品质量也无法保证。

公司决定引进数控加工技术。

使用数控加工技术后,不仅提高了加工效率,而且减少了人为操作的工作失误,大大提高了产品的质量,降低了生产成本。

通过这个案例可以看出,掌握适应现代化制造需求的加工技术是很重要的。

案例二:精密测量技术的运用在机械制造过程中,精密测量技术起着至关重要的作用。

为了确保制造出高品质的产品,精密测量技术的运用十分必要。

在某汽车制造厂,他们使用传统的测量仪器进行测量,但是由于仪器的精确度有限,导致产品的尺寸精度无法满足要求。

为了解决这个问题,公司引进了先进的三坐标测量机。

使用三坐标测量机进行精密测量后,能够准确地测量产品尺寸,避免了尺寸偏差过大的问题。

这个案例告诉我们,在机械制造中,合适的测量技术对于产品质量至关重要。

案例三:材料选择的技巧材料的选择对于机械制造来说是非常重要的。

不同材料具有不同的特性和性能,在选择材料时需要根据产品的使用环境和要求来进行合理选择。

在某飞机制造厂,他们的一架飞机发动机涡轮叶片由于叶片材料的选择不当,导致在高温环境下容易失效。

为了解决这个问题,公司进行了材料的重新选择,选用了高温合金材料。

经过重新设计和材料的更换,飞机发动机叶片的使用寿命得到了显著提高,产品质量和使用性能都得到了极大的改善。

这个案例告诉我们,在机械制造中,合理选择材料可以避免很多问题。

案例四:自动化生产技术的应用随着科技的发展,自动化生产的技术在机械制造领域得到了广泛的应用。

先进机械制造技术案例

先进机械制造技术案例咱今儿个就来讲讲航空发动机叶片制造这个超酷的事儿。

航空发动机那可是飞机的心脏,而叶片呢,就像是心脏里的关键小零件,可别小瞧它,要求那是相当的高。

在以前啊,制造叶片可费劲了。

传统工艺做出来的叶片,精度有时候就差那么一丢丢,但在航空领域,一丢丢可就是大事儿。

现在就不一样啦,先进机械制造技术上场了。

就说有这么一家超厉害的工厂,他们用五轴联动加工中心来制造叶片。

这五轴联动啊,就像是一个超级灵活的机器人手臂。

普通的加工设备只能在几个方向上干活儿,这个五轴联动的呢,可以同时在五个不同的方向上对叶片进行加工。

这就好比你画画,以前只能横着竖着画,现在能斜着、转着圈儿画,能把叶片的各种复杂曲面都加工得特别精准。

比如说,航空发动机叶片有那种非常复杂的扭曲形状,像是被一个调皮的小魔法师拧过一样。

以前的工艺很难把这种形状做到完美,但是五轴联动加工中心就像一个技艺高超的雕刻大师。

它可以根据精确的数字模型,一点点地把叶片的形状雕琢出来。

在加工的时候,刀具就像一个超级舞者,在叶片材料上轻盈地舞动,每次切削的厚度能精确到微米级。

微米是啥概念呢?就是特别特别小,就像一根头发丝的几十分之一那么细。

而且啊,这家工厂还用上了先进的测量技术。

在加工过程中,时不时就给叶片来个“体检”。

这个测量设备也是超级高科技,就像一个特别挑剔的裁判。

它会用激光或者其他高科技手段,把叶片的尺寸、形状等各种参数测量得准准的。

如果发现哪里有一丁点儿不符合标准的地方,马上就通知加工设备调整。

这就保证了每个叶片从加工线上下来,都是近乎完美的。

还有个厉害的地方呢,就是材料处理技术。

航空发动机叶片工作环境可恶劣了,要耐高温、高压,还要耐磨损。

所以在制造叶片的时候,得给材料来个“超级变身”。

他们采用了一种特殊的涂层技术。

就像给叶片穿上了一层超级防护服。

这层涂层可不是普通的东西,是用一种特殊的合金材料,通过物理气相沉积的方法弄上去的。

这就好比给叶片穿上了一层由高科技材料制成的铠甲,让叶片在高温高压的环境下还能轻松应对,大大延长了叶片的使用寿命。

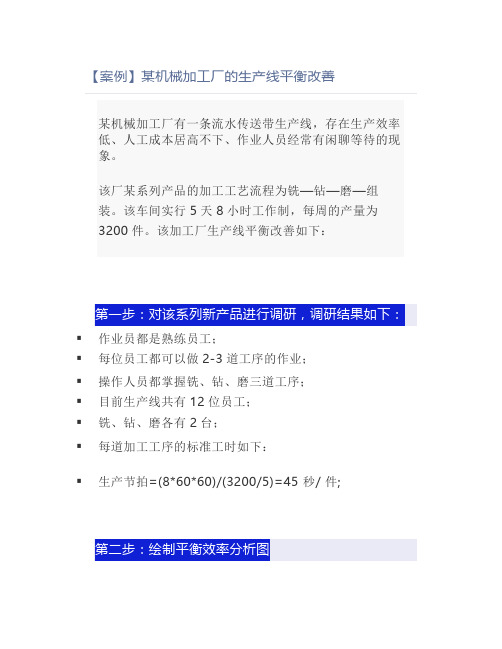

【案例】某机械加工厂的生产线平衡改善

【案例】某机械加工厂的生产线平衡改善某机械加工厂有一条流水传送带生产线,存在生产效率低、人工成本居高不下、作业人员经常有闲聊等待的现象。

该厂某系列产品的加工工艺流程为铣—钻—磨—组装。

该车间实行5天8小时工作制,每周的产量为3200件。

该加工厂生产线平衡改善如下:▪作业员都是熟练员工;▪每位员工都可以做2-3道工序的作业;▪操作人员都掌握铣、钻、磨三道工序;▪目前生产线共有12位员工;▪铣、钻、磨各有2台;▪每道加工工序的标准工时如下:▪生产节拍=(8*60*60)/(3200/5)=45 秒/ 件;▪稼动损失率分析稼动损失率=(节拍时间-瓶颈时间)/节拍时间*100% =(45-40)/45*100% =11%▪平衡效率分析平衡效率=各工序标准工时总和/(瓶颈时间*人员总数)*100%=[(23+23+15+15+40+40+40+35+35+40+30+30)/(40*12)]*100%=76.3%▪生产效率分析生产效率=(合格品数量*该产品标准工时)/出勤时间= [3200*366/(12*8*3600*5)]*100%=67.8%▪由平衡率分析图及稼动损失率、平衡效率可知,要想提高生产效率、降低人工成本,可以先消除稼动损失率,然后利用ECRS法则改善平衡效率。

消除稼动损失率的核心手段是提高生产量,使生产节拍时间与瓶颈时间相同或接近,即每周产量由3200件提高至3600件。

提高后的生产节拍=实际出勤时间/实际生产数量=8*60*60/(3600/5)=40秒/件,这样可以直接减少人员等待时间,大大提高生产效率,改善后的生产效率为:生产效率=(3600*366) / (12*8*3600*5 )*100%=76.3%▼▼由于铣、钻的标准时间为23+23+15+15=76秒<2个生产节拍,因为作业员熟知操作铣、钻、磨工序,所以可以减少一台钻,由4人变为2人操作。

(改善后的分析图如上所示)改善后的平衡效率=(各工序标准时间总和/瓶颈时间*人员总数)*100%=366/(40*10)*100%=91.5%改善后的生产效率=3600*366/ (10*8*3600*5 )*100%=91.5%改善前后的生产线布局如下所示:▼由此可以看出,如果生产节拍 >瓶颈时间,首先要想尽办法使生产节拍时间与瓶颈时间相同或接近,否则就会造成人员的稼动损失,使生产节拍时间无限趋向瓶颈时间的主要思想有:o提高生产量;o缩短正常上班时间,把腾出的时间用来培训操作技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工案例

100

50

49

50

0

YBM251

GC4025

试用效果: 株洲钻石刀片使用寿命和原用刀具相当,断削比

较理想。YBM251系列刀片在不锈钢半精加工方面效 果比较理想.

成功案例7

客户单位:某重型机械厂 零件名称:辊子 零件材料:30Cr1Mo1V 硬度:HB220~260 加工设备:C61200 加工内容:半精车外圆 使用刀片:YBC351/CNMM190616-DR 原用刀片:KC9025/CNMM190624-RM 切削参数:ap=5mm f=0.5mm/r v=70m/min

车削类

加工案例1

客户单位:杭州某汽车零部件生产厂

零件名称:连动叉

零件材料:45钢

HB :223

加工设备:东台精机 TVL25-S2 立车

加工内容:车内孔

使用刀片:YBC251/WNMG060408-DM

原用刀片:GC4025/WNMG060408-PM

切削参数:ap=1.5~2mm f=0.25mm/r v=200m/min

试用案例13

客户单位:某大型汽车零件厂 零件名称:后制动毂 零件材料:QT500-6 加工设备:长城数控车CK7150 加工内容:车端面粗加工 试用刀片:CNMG120412-PM/YBD152 原用刀片:CNMA1204012/428 加工参数:s=600r/min f=0.25mm/r ap=1.5mm

ap=0.4mm

加工部位

140 120 100 80 60 40 20

0 加工数量

YBC151 GC4015

客户结论:在相对低的线速度,刀杆的钢性较好的情况下,YBC151的刀

片寿命要好于GC4015,只是加工的表面粗糙度稍逊一些,但能符合图纸要 求。

加工案例9

客户单位:某中央空调(惠州)有限公司

加工案例8

客户单位: 某传动轴生产厂 零件名称: 发兰叉耳孔 零件材料: 45#,HB223 加工设备: 大宇MYnx540加工中心 加工内容: 精镗耳孔 使用刀片: YBC151/CCMT060204-53 原用刀片: GC4015/CCMT060204-53 切削参数:Vc=88m/min;F=0.12mm/R;

800 700 600

500 400 300

200 100

0 单刃加工零件数

ZCCCT 肯纳

零件名称:钢盖

零件材料:低碳钢

HB 170

加工设备:CW6163C普车

加工内容:粗车外圆

使用刀片:YBC251/TNMG220412-DM

原用刀片:山特 TNMG220412-WR/4025

切削参数:ap=2.5-3mm f=0.4mm/r v=250m/min

加工案例

加工零件简图

30 25

20 20 15 10 5 0

加工案例

90 88 86 84 82

被加工零件数

ZCCCT SANDVIK

试用效果: 株洲钻石刀片使用寿命好于原用刀具,被加工零

件表面光洁度高。黑金刚系列刀片在加工灰铸铁方 面效果比较理想.

加工案例12

• 客户名称:中山某电器有限公司 • 加工零件:曲轴 • 加工材料:灰铁 HB210~260 • 加工设备:宁江机床厂 MK02 NC数控车 • 加工内容:曲轴短轴(加工简图见下页) • 使用刀片:YBD152/DNMG150608-PM • 原用刀片:IC9015/ DNMG150608-GN (伊斯卡) • 切削参数: S=1200~1800 r/min f≈0.25~0.3mm/r

零件图

• 零件图只是加工部位,零件属于半精加 工。

加工寿命图表

300 250 200 150 100

50 0 原用刀片

加工零件数

试用结果分析

• 对手刀片在该加工现场表现出后刀面磨 损严重降低使用寿命。

• 我们针对对手在加工现场的弱点,选用 我们耐磨牌号YBC151,而且我们在该加 工现场表现出良好的断屑性能。

ap=0.2-0.3mm. 加工寿命:38件 用时:每件5min;粗糙度:Ra3.2um 试用结果:寿命提高19倍,效率提高2.4倍

加工案例6

客户单位: 西安某机械工业有限公司 零件名称: 轴类零件 零件材料: 1Cr18Ni9Ti 加工设备: 数控车床 加工内容: 半精车外圆 使用刀片: YBM251/DCMT11T304-HM 原用刀片: GC4025/DCMT11T304 切削参数: Vc=82m/min,f=0.3mm/r,ap=1mm

加工部位

加工零件简图

300 250 200

160 150 100

50 0

YBC251

150

GC4025

在切削速度不高的普通加工情况下,我公司加工P 类材料的刀片对应国外一线品牌差距不大。

加工案例2

客户单位:某汽车零部件生产厂 零件名称:十字轴(差轴) 零件材料:20CrMoTi,HB180-223 加工设备:数控车床(现代) HIT-250 加工内容:精车十字轴外圆和端面 使用刀片: YNG251/CNMG120404V=220M/MM,f=0.14mm/r,ap=0.5-1.0mm

YCB系列

加工案例3

客户单位:杭州某汽车零部件生产厂 零件名称: 十字轴 零件材料: SAE8822RH HRC 58~63 加工设备: 现代车床 HIT-250 加工内容: 外圆(断续)车削 使用刀片: YCB012/CNMA120408 原用刀片: MB825/CNMA120408NP-G 切削参数: Vc=93m/min,f=0.09mm/r,ap=0.16mm

• 我们黑金刚刀具充分发挥了优良的耐磨性能和 抗冲击性能。

试用案例14

客户单位:某大型汽车厂 零件名称:左右转向结外园加工 零件材料:40Cr 加工设备:沈一数控车CK6154 加工内容:车外园粗加工 试用刀片:TNMG160408-PM/YBC151 原用刀片:TNMG160612-PF/4025 加工参数:s=1000r/min f=0.18mm/r ap=1mm

加工案例

100

50 50

45

加工零件简图

0

YCB012

MB825

通过验证,我公司新开发超硬牌号YCB012性能比较 适合加工淬火钢。

YCB系列

加工案例4

客户单位:浙江某链轮生产厂 加工零件:链轮 加工材料:45# 硬度:HRC45-55 加工内容:精车链轮端面(断续切削) 加工设备:友佳精机HTC-30

YCB系列

加工案例5

原用刀片:IC9015 CNMG120408 切削参数:v=50 、f=0.08 、ap=0.15-0.2 加工寿命:2件 用时:每件12min;粗糙度:Ra0.8um 试用刀片:YCB012 CNMA120408 切削参数:v=80-100m/min,f=0.08-0.15mm/r ,

加工案例

500

450

试用效果:

400

株洲钻石刀片使用寿命好于原

350 300

用刀具,FC槽形是公司新开发

250 200

用于陶瓷刀片的,其切削比较 轻快,尤其是断屑效果好,被

150 100 50

ZCCCT 京瓷

加工零件表面光洁度高。转角

0 被加工零件数

圆弧非常光滑。只是抗冲击韧

性略逊于京瓷的TN60

YBG202/APKT11T308-PM刀片, 原用刀片:肯纳50A05RP90SP12CFP刀盘配

KY3500/SPHX1205PLTRGPBK(8刃陶瓷刀片) 切削参数: Vc=235m/min;F=1200mm/min;ap=1~3mm

APKT刀片加工案例

• 客户结论:YBG202刀片加 工300件/刃;肯钠的 KY3500刀片加工150件/刃。 每个工件的刀具费用用株 洲钻石的可以节约0.13元; 关键是株洲钻石的APKT刀 片比肯纳的切削振动小, 切削轻快,工件毛刺少, 表面粗糙度好。既保护了 机床的主轴,又减少了去 毛刺的辅助工时。

加工案例16

100

56

60

50

加工零件简图

0

YBC151

4015

试用效果相差无几。我公司耐磨牌号和坚韧槽型 相结合,能取得和国外知名品牌一样好的效果

加工案例17

客户单位: 湖北某轴承厂 零件名称: 底盘配件 零件材料: HT250 加工设备: 大宇数控机床 加工内容: 车锥筒 使用刀片: SNMA150608/YBD151 原用刀片: SNMG150608-PM/H13A 切削参数: Vc=156m/min-190m/min,f=0.25mm/r,ap=1mm

YBC251

21

4025

一般在粗加工时,我们会选择DR或PM槽型。但此 客户试用时,结果表明,PM槽型断屑不好。换用DM槽 型后,断屑效果好,刀片寿命也能达到客户要求。

加工案例10

客户单位:某航空发动机集团公司 零件名称: 第六级涡轮盘 零件材料: INC0718 HRC≥39(高温合金) 加工设备: 数控车床 加工内容: 精车端面、内孔 使用刀片: YD101/VCGR160408 原用刀片: K313/VCGR160408(肯纳) 切削参数: Vc=25m/min,f=0.15mm/r,ap=0.3mm

零件图

• 加工零件端面,表面粗糙度要求Ra3.2

试用结果

45 44 43 42 41 40 39 38 37

原用刀片

加工零件数

试用结果分析

• 在试用开始时我们对客户加工现场进行了分析。 对手刀片在加工现场和机床并不是很好的配套, 可以说对手刀片在加工现场不能充分发挥性能, 在加工上没有很好的加工参数的配合,而客户 单位又没有懂数控的技术人员,在这方面我们 给客户提供了很好的帮助,为客户编制加工数 控程序,提供刀具使用参数,正确选用加工余 量使我们刀具得以提高寿命。