白酒糟开发蛋白质饲料的研究进展_余有贵

白酒糟在肉兔中饲用价值的研究

03

通过实验和数据分析, 不断优化饲料配方,以 满足肉兔不同生长阶段 的需求。

04

考虑经济成本和可持续 性,选择性价比高的饲 料原料和添加剂。

04

白酒糟在肉兔饲料中的应用效果研究

实验设计与实施方案

实验动物选择与分组

选择健康、体重相近的肉兔,随机分 为对照组和实验组,每组设置多个重 复。

饲养管理

实验期间保持饲养环境一致,记录肉 兔的采食量、生长情况等数据。

02

白酒糟的营养成分分析

白酒糟的基本营养成分

蛋白质

白酒糟中含有丰富的蛋白质, 其含量和组成与原料有关,是 肉兔生长所需的重要营养来源

。

脂肪

白酒糟中的脂肪含量较低,但 含有一定量的不饱和脂肪酸, 对肉兔的健康有一定益处。

纤维

白酒糟中含有较高的纤维素和 半纤维素,可促进肉兔的肠道 蠕动,提高消化率。

03

肉兔饲养管理及饲料需求

肉兔的生物学特性及饲养环境要求

肉兔属于哺乳动物,具有独特 的消化系统和生长发育特点。

饲养环境要求保持干燥、通风 、卫生,并控制好温度和湿度 ,以提供良好的生长条件。

肉兔对噪音和干扰较为敏感, 需要保持相对安静的环境。

肉兔不同生长阶段的饲料需求特点

01

02

03

幼兔阶段

白酒糟在肉兔中饲用 价值的研究

汇报人:XX 2024-02-05

contents

目录

• 引言 • 白酒糟的营养成分分析 • 肉兔的饲养管理及饲料需求 • 白酒糟在肉兔饲料中的应用效果研究 • 白酒糟饲用过程中的问题与对策 • 结论与展望

01

引言

研究背景与意义

白酒糟是白酒生产过程中的主要副产物,含有丰富的营养物质,如蛋白质、脂肪、 纤维等。

啤酒糟中营养物质的提取与利用现状

. .在世界范围内,每年啤酒的产销量均居各种酒类之首,而我国作为人口大国,每年啤酒的产销量也处于世界前列。

啤酒糟作为啤酒生产过程中的主要副产物,具有产量巨大、营养物质丰富且含量高等特点。

若将其直接丢弃,不仅会造成资源浪费,还会污染环境,加重环保部门压力。

啤酒糟的传统利用方法是将其用作饲料,但此法利用率较低,且造成一定程度上的浪费。

近年来,国内外学者对啤酒糟的综合利用主要集中在将其用作栽培食用菌的基料和发酵生产等方面,越来越多的学者专注于啤酒糟内营养物质的提取与利用领域,以期实现啤酒糟价值的最大化。

1啤酒糟再利用的基础据统计,啤酒糟约占啤酒生产过程中总副产物的85%[1]。

早在2012年,我国每年的啤酒糟产生量就已超过1000万t[2],而近年来有逐年增长的趋势。

啤酒糟中的营养物质种类十分丰富且含量可观,其由谷物外壳和种皮组成,因而富含木质素、纤维素、半纤维素、蛋白质和脂类,其中半纤维素是啤酒糟的主要成分,最高占比可达干重状态下啤酒糟的40%,单糖次之,主要包括葡萄糖、木糖和阿拉伯糖等[3-5]。

Mussatto等[6]发现啤酒糟中含有15%~25%的蛋白质。

Santos等[7]发现即使经过烘干,啤酒糟中的蛋白质含量也在15.0%~24.2%之间,主要为白蛋白、球蛋白、谷蛋白和醇溶蛋白。

啤酒糟中的脂肪含量在5.8%~11.0%之间,其中甘油三酯含量最高,约占55%,脂肪酸次之,约占30%[8-9]。

除了以上3类主要成分之外,啤酒糟中还含有大量的维生素、矿物质、蜡、树脂、单宁和香精油等[8,10-11]。

值得注意的是,因大麦皮壳中的酚类化合物含量较高,故啤酒糟中的酚类化合物含量也相当可观,主要包括阿魏酸、对香豆酸、香草酸、对羟基苯甲酸和丁香酸[3,6,12]。

其中阿魏酸的含量为1860~1948μg/g,对香豆酸的含量为565~794μg/g[13]。

啤酒糟的传统利用方法是直接或二次加工后用作动物饲料。

白酒丢糟生产菌体蛋白饲料的研究

0 5 d i o v f mmo i m u ft . . %a d t nl eo i e a n u s l e a Ke r sW u in y - a o i u r le ;ol oai e fr e tt n ; n l el p een y wo d : l g e f v r l o e sc l r t e a l q b a v m na i o s ge c l r ti i

牛广杰 , 军 , 东伟 刘 孙

( 四川理工学院生物工程学 院, 四川 自贡 6 3 0 ) 4 0 0

摘

要: 以浓香型 白酒丢糟为 主要 原料 , 通过 混合 菌种协 同发酵 生产菌体蛋 白, 高 白酒丢 糟 中营养 蛋 白含 提

量。 实验 结果表 明: 在发酵时间为 6h 发 酵起始 p .、 0、 H65投料 比( 皮 : 麸 酒糟) 1: .、 为 1 接种 量在 4 溶氧条 5 %、

件 为 6g 5O L 硫 酸 铵 添 加 量 05 0 /O m 、 . %条件 下 发 酵 生产 茵体 蛋 白可 以提 高 丢 糟 的 营 养 水 平 。 关键 词 : 香 型 白酒 丢 糟 ; 同发 酵 ; 浓 协 菌体 蛋 白

中 图 分 类 号 : S 6 .T 2 1 T 2 23 S 6 . ; 9

白酒糟生物饲料及其在猪生产上的应用现状

体积密 度 小, 容 重 低, 酱 香 型 白 酒 糟 容 重 相 对 较 高;初水含量浓香型白酒糟为 58.42%、酱香型白 酒糟为 56.47%;浓香型白酒糟的 pH 约为 3.65、酱 香型白酒糟的 pH 约为 3.94。 白酒糟( 干物质) 的主要营养成分是粗蛋白 质、粗脂肪以及部分未被 微 生 物 利 用 的 淀 粉、残 糖。 由于营养成分的较大差异,不同白酒糟的营 养特性具有多重性[3-4] 。 对现有文献进行统计发 现,白酒糟的粗蛋白质含量为 13% ~ 30%,粗脂肪 含量为 2. 5% ~ 8. 0%,粗纤 维 含 量 为 14% ~ 35%。 除常规营养成分外,白酒糟中还含有大量菌体自 溶产生的各类嘌呤、嘧啶、类脂化合物、酵母细胞 壁多糖等物质[5] 。 不同香型白 酒 糟 间,以 酱 香 型 白酒糟的营养价值相对较高,干物质中粗蛋白质、 粗脂肪、呈 香 物 质 含 量 高, 粗 纤 维 含 量 相 对 较 低; 其次为兼香型白酒糟;再次为浓香型、清香型白酒 糟(表 1)。 此外,同一香型的不同厂家、不同品牌 白酒糟的营养价值也存在较大差异。 不同香型白酒发酵过程中微生物多样性存在 很大差异。 酱香型白酒多采用高温和中高温大曲 酿造,而浓香型和清香型白酒多以中温大曲酿造, 不同大曲微生物类群和数量存在较大差异,浓香

白酒主要以高粱、玉米、糯米、小麦、大米等原 料为主,以谷壳作为发酵填充,采用我国传统的固 态发酵和固态蒸馏技术制作而成。 白酒糟是白酒 酿造工业的副产物,其来源广泛、价格低廉、产量 巨大。 根据国家统计局数据,2017 年全国白酒总 产量为 1 198.1 万 kL( 折 65°,商品量) ,2018 年有 所下降,总产 量 为 871. 2 万 kL ( 折 65°,商 品 量) , 相应的白酒糟产量可达 2 560 万 t 左右。 白酒糟 富含蛋 白 质、 纤 维 素、 脂 肪 等 有 机 质, 在 畜 牧、 食 品、生物有机肥、燃料、材料等方面均有广泛应用。

酱香白酒糟的综合利用及其发展前

酱香白酒糟的综合利用及其发展前胡雕摘要:酱香白酒糟可生产饲料和肥料,培养食用菌,提取蛋白质、生产淀粉酶和纤维素酶,提取植酸和植酸钙,提取复合氨基酸及微量元素等,其中利用酒糟生产饲料和农肥是完全解决酒糟的最好方法。

利用白酒酒糟生产饲料和农肥不但经济效益可观,而且社会效益也无可估量。

关键词;酱香白酒酒糟;综合利用;进展前景;饲料;农肥Abstract: D istiller’s Grains of Maotai-flavor Liquor could be used in feeding stuff and fertilizer, edible mushroom culture, the distillation proteins, the production of amylase and cellulose, the distillation of composite amino acid and trace elements, etc. Among all usages, the application of alcohol to produce feeding stuff and fertilizer could not only produce evident benefits, but also generate invaluable social benefits.Key words: distiller’s Grains of Maotai-flavor Liquor; comprehensive utilization; development foreground; feeding stuff; fertilizer酱香白酒是贵州的重要支柱产业,贵州省“十一五”进展战略中明确提出加强本省名烟名酒传统优势产业的进展要求。

因此,酱香白酒进展趋势依旧良好,同时会朝着环保、健康、经济价值高的方向进展。

采用尼龙袋法和体外产气法对白酒糟和醋糟营养价值的评定和比较

采用尼龙袋法和体外产气法对白酒糟和醋糟营养价值的评定和比较2011年9月第3期(总第152期)草食家畜(季刊)采用尼龙袋法和体外产气法对白酒糟和醋糟营养价值的评定和比较薄玉琨,杨红建,王雯熙,刘华,王锐<1.中国农业大学动物科技学院,北京100193;2.新疆农业大学动物科学学院,新疆乌鲁木齐830052)摘要:本研究采用尼龙袋法和体外发酵产气法对白酒糟和醋糟的营养成分,代谢能,瘤胃降解率,产气动力学特性进行了比较研究.结果表明,白酒糟粗蛋白质(CP)含量为154.33.4e4kgDM,代谢能(ME)估测值为6.730.29I'J,l【gDM,CP瘤胃有效降解率(ED)为D.36D102;醋糟的CP含量为50.12.0gDM,ME估测值为5.750.03kJ/kgDM,CP的ED值为0.120.01;醋糟的粗脂肪,纤维,钙含量均显着高于白酒糟(P<O.05),但白酒糟在CP含量,ME值,瘤胃降解率消化率要显着高于醋糟(氏0.05).总而言之,白酒糟和醋槽的NDF和ADF瘤胃消化率较高,具有成为过瘤胃蛋白饲料原料的必要条件,是优质的饲料资源;白酒糟的总体营养价值优于醋糟.关键词:尼龙袋法;体外产气法;白酒糟;醋糟中图分类号:$816.15文献标识码:A文章编号:1003—6377(2011)03—0034-05新疆地区是我国重要的牛羊产品生产区.2008年奶牛和肉牛存栏336.0万头,绵羊和山羊存栏3025.7万只,生产牛肉32.4万t,羊肉46.0万t,牛奶和羊奶共142_3万t,羊毛8.4万t.但由于其特定的气候与地理条件,大豆,玉米等常规饲料原料产量难以满足新疆草食动物畜牧业的发展需要.所以,因地制宜,充分开发利用当地的非常规饲料资源是降低畜禽养殖成本,提高经济效益的一条重要途径.发达国家和一些饲料资源短缺的地区十分重视非常规饲料资源的开发利用,如美国已测定完成杏仁皮和橡树籽等超过400种非常规饲料的营养价值【".谷类发酵后产生的白酒糟和醋糟属糟渣类非常规饲料饲料.其中,白酒糟是价格低廉的酿酒副产品,为淡褐色,具有令人舒适的发酵谷物的味道,略具烤香及麦芽昧.据文献报道,白酒糟的基础营养成分为CP130~275g/ksDM,粗纤维160~280g/kgDM,粗脂肪35-11Og, kgDM,灰分35—155g/kgDM,磷1-4.5g/kgDM,钙1-8.g/ kgDMt21.研究发现,用白酒糟代替部分精料饲喂肉牛,能够增加育肥牛的体重,降低饲料成本13].醋糟是酿醋工业主要的下脚料,据报道,其基础营养成分为CP60-100g/kgDM,粗脂肪20-50g/kgDM,无氮浸出物200-300g/kgDM,粗灰分130~170g/kg收稿日期:2011-04—20基金项目:国家肉牛牦牛现代产业技术体系(nycytx-38). 作者简介:薄玉琨(1985一),男,硕士,主要从事非常规饲料的营养价值评定研究.DM,钙2.5.5g/kgDM,磷1.6-3.7g/kgDM嗍.目前,用瘤胃尼龙袋法和体外产气法测定和比较白酒糟或醋糟在反刍动物饲养中营养价值的研究还未见报道.本文旨在利用这两种方法对白酒糟和醋糟直接作为饲料原料的营养价值和可消化性进行评定和比较,为合理地利用白酒糟和醋糟,弥补新疆地区常规饲料的短缺提供理论与应用依据.1材料和方法1.1原料的选择和处理本试验所用白酒糟和醋糟在2010年1月收集于新疆石河子,奎屯,乌鲁木齐等地的肉牛养殖户养殖现场.新采集的白酒糟和醋糟含水分较多.白酒糟呈褐色,质地柔软,有类似青贮的香味.醋糟为深褐色,有粘性.将两种原料晒干后粉碎,过20目筛,密封避光保存.1.2基础营养成分分析本研究采用AOAC(1999)介绍的方法嘲对饲料中干物质(DM),有机物(OM),粗脂肪(EE),粗蛋白(CP),钙和总磷的含量进行了测定.无灰分中性洗涤纤维(NDF)和酸性洗涤纤维(ADF)采用V anSoe~t等(1991)的方法进行测定网.1-3代谢能的计算为得到更为准确的代谢fl~(ME)数据,本实验采用6种公式来计算代谢能值.1-4体外试验1.4.1体外发酵利用本研究室研制开发的AGRS—I型体外发酵产气自动记录装置fAutomatedGas2011年9月第3期(总第152期)草食家畜(季刊) RecordingSystem,AGRS)tn进行体外发酵试验,其产气原理详见参考文献[al.试验开始前,参照Menkeand Steingass(1988)所推荐的方法配制缓冲液,配制完成后向其中持续注入CO2,至pH为6.8为止,置于39.【二水浴中恒温静置,备用.瘤胃液采集自2头干奶期瘤胃瘘管奶牛,每头每日饲喂25kg混合日粮(饲料每千克含有83g苜蓿干草,167g羊草,250g玉米青贮和500g精料),平均分成两份.每日06:00和18:00各饲喂一次.试验牛分栏饲养,充足饮水.晨饲后1h采集瘤胃液.经四层纱布过滤后,滤液置于于39℃水浴中保温,通入N2,不断搅拌,备用.在发酵液配制前,向每个150mL厌氧发酵瓶中加入0.5g待测饲料样品,在持续通入N2的同时,将50mL 预热好的缓冲液和25mL瘤胃液先后注射入发酵瓶中,加塞密封,并通过输液器导管连通AGRS发酵系统和采样气袋,在39℃发酵72h后,将发酵瓶中的发酵液转移至离心管中,10,000xg离心10min后,取上清液用于氨态氮(NH,一N),挥发性脂肪酸(VFA)的测定,气袋中收集的气样用于CO,CH,Hz浓度的测定.采用指数函数模型Y=a+b(1一e-d)f1ol通过非线性拟合出产气发酵参数.其中Y为AGRS系统在t时间记录到的累积产气量,a为快速降解部分的产气量,b为缓慢降解部分的产气量,C为缓慢降解部分的产气速率.l-4.2NH,一N,VFA和发酵气体浓度的测定NH,一N的浓度通过酶标仪进行测定(V erdouw,1978),波长设为660nm[itl.发酵液中VFA浓度和发酵气体中C0,CH, H:浓度参照本研究室Zhang和Y ang(2011)所使用的气相色谱方法嗍测定.1.4.3DM,ADF和NDF的体外消化率的测定参照Tilly和Terry(1963)两步法来测定体外干物质消化率", 首先配制新鲜瘤胃液和缓冲液(1:lv/v)的混合溶液,持续通入CO:,39℃水浴静置备用.称取0.5g待测饲料于150mL发酵瓶中,每个饲料样品有两个平行组.向发酵瓶中加入50mL上述混合溶液,39℃厌氧发酵48h后.将一个平行组的发酵瓶中的发酵液转移至离心管中, 10,000xg离心10min,离心的剩余物在65℃下烘干和称重后,测定其DM,ADF和NDF含量,计算获得瘤胃液培养一步法体外DM消化率(IVDMD1),NDF消化率(NDFD)和ADF消化率(ADFD).向发酵结束后另一平行组发酵瓶中注射2mL酸性胃蛋白酶溶液,密封,继续在39℃厌氧发酵24h后,将发酵液转移至离心管中.10,000xg离心10min测定其中DM含量,得到两步法体外干物质消化率(IVDMD2).1.5瘤胃尼龙袋法测定干物质和蛋白质的消失率按照岳群等(2007)的方法"4】,准确称取3g样品,小心装入尼龙袋中(规格7cmxllca,孔径42m),在瘤胃中消化0,2,6,12,24,36和48h后取出.试验用牛为3头健康,体重约600kg的装有永久瘤胃瘘管的夏南牛(夏洛莱×南阳牛).提供维持13粮,包括2.5kg干草,l0kg青贮和5kg精料,平均分成三份,每1306:00,12:00和18:00饲喂.取出的尼龙袋于65℃中烘干不少于48h,直至恒重,称量并计算剩余DM含量,收集尼龙袋中饲料残余物并测定其CP含量,根据公式DR=a+b(1一e1和ED=a+b[c/(c+k)]t"1(rskov和McDonald,1980)计算DM和CP的动态降解参数(a,b和C)及有效降解率(ED).其中DR为t时间内DM的消失率,a为快速降解部分,b为缓慢降解部分,C为b的降解速率,k为瘤胃流通速率,本试验中k值取0.06/ht.1.6统计和分析先用Excel进行初步的数据处理,再使用SAS软件的ANOV A和T检验对数据进行分析.2结果2.1基础营养成分测定结果(见表1)表1白酒糟和醋糟基础营养成分的测定结果g,kgDM注:同列中肩标不同者表示差异显着(P<0.05).无肩标者表示同列中数据差异不显着.除表4外,下同.白酒糟和醋糟的基础营养成分如表1所示.其中,CP和磷的含量为白酒糟高于醋糟(P<0.05),其他成分均为醋糟均高于白酒糟(P<0.05).2.2DM,ADF和NDF的体外消化率以及体外发酵产气的试验结果DM,ADF和NDF体外消化率和体外产气结果如表2所示.白酒糟IVDMD,NDFD,ADFD,产气动力学参数a,b值均显着高于醋糟(P<0.05).表2体外DM,NDF和ADF消失率以及72h产气发酵参数2-3白酒糟和醋糟的代谢能估测如表3所列,白酒糟ME值在6.12-7.02kJ/kgDM之间,其中ME1,ME2,ME3差异不显着;醋糟在4.55—6.75kJ/kgDM之间,其重ME1,ME2,ME4差异不显着;白酒糟ME平均值高于醋糟(尺O.05).352011年9月第3期(总第152期)草食家畜(季刊)注:表3中,ME1=146xGP+7xCP+22.4xEE+1242;ME2=0.145xGP+O.00412xCP+0.00650xC P2/1000+0.0206xEE+1:54;ME3=3.16+0.0695xGP+0.00007300xGP2+0.O0732xCP/1000+0.02052XEE/1 0OO;ME4=1.56+0.1390×Gp+0.007400xCP+0.01780xEE;ME5=-0.58+0.1590xGP+0.0102~CP+0.03140xEE;ME6=1.20+0.1456xGP+0.00076575xCP+0.01642~EE.其中GP(gasproduction)表示24h气体产量,单位mL/200mgDM/24h;EE为粗脂肪,单位g,1(gDM【Tl.2.4NH3-N,VFA和发酵气体摩尔百分比例测定结果如表4所示,本试验中白酒糟的总VFA产量豆着高于醋糟(P<0.05),而干醋渣的H产量显着高于白酒糟(P<0.05).表4NH3一N,VFA产生量和发酵气体摩尔百分比例测定结果注:袁4中,同行中肩标不同者表示差异显着,所标字母在字母表排列顺序靠前者为较大值.2.5干物质和祖蛋白的瘤胃降解率参数高于醋糟(P<O.05).表5中,白酒糟DM和CP的a,b,c和ED值均显着表5饲料千物质和粗蛋白质瘤胃降解率参数比较3讨论'3.1基础养分和代谢能分析本试验所测白酒糟与余有贵等(2oo7)所总结的我国白酒糟基础营养成分相比,DM和总磷含量略有偏高,钙含量略低,其余指标相近.而CP含量与中国饲料成分及营养价值表[161中米糠和次粉(151g,kgDM和154g/kgDM)等相近似,但略高于燕麦(142g/kgDM).同国外测定的啤酒糟(CP254g/kgDM,EE63g/kgDM)相比【1l,本试验中自酒糟CP含量明显偏低,EE含量略高.而醋糟CP含量仅略高于小麦秸秆中的CP含量(48g/ksDM)t.同蛋白含量相似的米糠(ME11.29kJ/kgDM)Iml相36比,白酒糟代谢能显着较低.而醋糟的代谢能与中国饲料成分及营养价值表【161中的苜蓿草粉近似(5.65-6.40.H/kgDM).本研究所采用的6个计算公式都是通过24h的产气量,CP含量和EE含量三个因素来对代谢能进行测算,各公式的计算结果的差异主要由于公式中不同因素系数不同所致.根据试验结果,我们认为使用MEl和ME2对白酒糟和醋糟的代谢能进行评定相对更为合适.3.2DM,NDF和ADF的体外消化率以及体外发酵产气数据分析白酒糟和醋糟的消化率与燕麦等优质牧草的体外消化率(0.4|D一0.76)fl71相似.同白酒糟相比,醋糟的DM 2011年9月第3期(总第152期)草食家畜(季刊)消化率较低,这可能与醋糟中相对较高的NDF含量有关.有研究表明,饲料中NDF的含量与体外消化率成负相关.McNiven等(2002)研究表明【191,运用一步法与两步法结合的方式,可估测过瘤胃蛋白的小肠消化情况.白酒糟的IVDMD1和IVDMD2之差达到了0.115,醋糟为0.076,表明这两种饲料可以作为潜在的过瘤胃蛋白饲料原料.NDFD和ADFD是评定反刍动物粗饲料纤维品质的重要指标.白酒糟的ADFD和NDFD均显着高于醋糟,同时,两种饲料的NDFD均高于松香草(70%)和杂交象草(58%)等优质牧草91.较高的纤维消化率可能之前发酵有关,现代酿造工业中通常加入纤维素酶以促进发酵,这造成酒糟和醋糟在试验中易于被进一步分解消化.通过体外发酵可间接反映饲料在瘤胃中的消化情况.研究显示[2ol,根据饲料组成与体外产气情况能够较为准确地预测体内DM降解率和代谢能(R=0.98).醋糟在产气量上与完熟期燕麦48h发酵I2得到的最大产气量近似(136mL/gDM),远低于啤酒糟的产气量ll8l (201.3mugDM).白酒糟的a值比醋糟高3.58,可能是由于白酒糟中含有较多的CP引起的.有研究表明,快速降解部分与CP含量正相关㈤.b值和GPmax主要与无灰分NDF的含量和消化性成正相关[221,但本研究结果中,纤维含量较高的醋糟的b值和GPmax却低于白酒糟,这可能与醋糟相对较低的纤维消化率有关.3.3NH3一N,VFA和发酵气体摩尔百分比例结果分析NH3一N能够为瘤胃微生物的生长提供氮源,但过多的NH一N意味着只有很少的蛋白质能够进入小肠.本试验中所得的两种饲料测定结果均在前人所报道瘤胃液中NH3一N浓度范围(10.00-12.95mmol/L)lz~l之内. VFA是反刍动物和其瘤胃微生物维持和生长的主要能量来源.Gatachew(20O4)研究指出发酵产气量与VFA含量成正相关.另有报道指出,饲料发酵产气量主要是与饲料中的CP含量和纤维特性有关71.而在本试验中,CP含量高,纤维消失率高的白酒糟也有着显着较高的总VFA产量.CH的排放会导致全球气候变暖并对臭氧层造成破坏.同时,也造成能量的巨大浪费.研究显示,饲料总能的6%会以CH的形式排放到大气中,而CH的产生量受饲料中EE含量影响较大,二者成负相关[251.但是本试验中的两种饲料在CH4产生量上没有显着性差异, 这可能与其EE含量均较低有关.3.4尼龙袋法测定干物质和粗蛋白消失率从瘤胃养分降解动力学参数来看,白酒糟DM和CP的消化性能显着优于醋糟,且CP含量与已报道的次粉,米糠,燕麦相当,瘤胃消化率与三者相比则有所偏低.白酒糟DM中的快速降解部分含量与中国饲料成分和营养价值表中可可豆皮(a=O.08)相似,但缓慢降解部分含量和消化速率都要低于可可豆皮(b=0.53,c=O.08).白酒糟CP的消化性能和前人对啤酒糟的研究结果近似,但"b"值较干啤酒糟低0.17[.同常见的饲料原料相比,醋糟DM和CP的有效降解率比较低(0.101和0.123),且瘤胃发酵速度较慢(二者c值为0.009和0.018),这可能与其较低的CP和较高的NDF含量有关.4结论以上结果表明,新疆地区的白酒糟和醋糟中均含有较丰富的营养成分,干物质和纤维消化率较高,作为新型的饲料资源具有良好的开发应用前景.二者相比,醋糟的脂肪,纤维和钙含量均显着高于白酒糟.但白酒糟的总体营养价值(CP含量,ME,体外产气指标,总VFA 产量,体内和体外消化率)优于醋糟,其粗蛋白消化率与干啤酒糟相似,可直接作为蛋白质饲料.参考文献:【1]李玫译.美国FEEDSTUFFS副产品与非常规饲料成分表(2006版)[J].饲料广角,2006,(17):34-36.【2】余有贵,.曾传广.白酒糟开发蛋白质饲料的研究进展U】.中国饲料,2007,(1):12—15.【3】周福,朱权,张雷,等.白酒糟对肉牛育肥效果的影响【J].草食动物,2009,(11):44.【4】蒋爱国.酱油渣和醋糟的营养价值和发酵技术[JJ. 农村新技术,2010,(2):42—43.f51OmeialMethodsofAnalysis,l6thedn.Astsociationl0£AnalyticalChemists.AOAC1999.:WashingtonD.C.【6】V anSoestPJ,RobertsonJB,LewisBA.Methods.fordietaryfiber,neutralfiber,andnonstarchpolysa—ceharidesinrelationtoanimalnutrition.J.DairySic. 1991,f74):3583-3597.【7】LeeM,HwangSY,ChiouPW.Metabolizableenergy ofroughageinTaiwan.SmallRuminRes.2000,36f31:251-259.【8】ZhangDF,Y angHJ.Invitroruminalmethanogenesisofahay—richsubstrateinresponsetodifferentcomb—. inationsupplementsofNitrocompounds,pyromellitic diimideand.2一bromoethanesulphonate.Anita.FeedSci 『J].Technol,2011,(163):20—32.【9】杨红建,宋正河,祝仕平,等.一种发酵微量气体产生量数据自动采集存储装置及方法:中国,ZL20o61o0l1301.X『P1.2007212219.【10】MenkeKH,SteingassH.Estimationoftheenergetic feedvalueobtainedfromchemicalanalysisandin vitrogasproductionusingrumenfluid[J].Anim.Res. Dev,1988,(28):7—12.f111rskovER,McDonald.Theestimationofprotein degradabilityintheiumenfromincubationmeasu—rementsweightedaccordingtorateofpassage.J. AgricSci(Camb),1979,(92):499-503.【12】V erdouwH,V anEchteldCJA,DekkersEMJ. Ammoniadeterminationbasedonindophenolform—ationwithsodiumsalicylatelJ1.WaterResearch,1978,(12):399-402.[13】TilleyJMA,TerryRA.Atwostagetechniquefor theinvitrodigestionofforagecrops.J.BGrasslandSoc,1963,(18):104—111.,【14]岳群,杨红建,谢春元,等.应用移动尼龙袋法和三步法评定反刍家畜常用饲料的蛋白质小肠消化372011年9月第3期(总第152期)草食家畜(季刊)率【J】.中国农业大学,2007,(6):62-66.【25]INRA,Mimentationdesbovins,ovinsetcapfins. InstitutNationaledelaRechercheAgronomique, 1988,Paris,France.【161熊本净'庞之洪,.罗清尧.中国饲料及营养成分价值表第2l版【J].中国饲料,2010,(21):33-39.【l7】王辉辉,任长忠,赵桂琴,等.利用体外产气法研究燕麦的营养价值.中国草地,2008,30f5):80—84.【18】GetachewG,RobinsonPH,DePetersEJ,eta1. Relationshipsbetweenchemicalcomposition,dry matterd~gradationandinvitrogasproductionof severalmminantfeeds[J].Anim.FeedSci.Technol, 2004,(111):57—71.【19】MeNivenMA,PresflokkenE,MydlandLT,eta1. Laboratoryproceduretodetermineproteindigesti—bilityofheat-treatedfeedstuffsfordairycattle.Anim.FeedSci.Techno1.,2002,(961:1一l3.【20】唐一国,龙瑞军,补小艳,等.反刍家畜饲料营养价值体外法评定研究进展【J】.中国奶牛,2002,(5): 31-33.[2l】汤少勋,黄瑞林,谭支良,等.不同品种燕麦秸秆体外发酵产气特性的研究【J】.广西农业生物科学, 2006,25(4):330-335.【22】ConeJW,GelderAH.Influenceofproteinform—entationongasproductionprofiles.AnimalFeed ScienceandTechnology,1999,(76):251-264.【23】韩占强,林英庭,赵发盛,等不同过瘤胃氨酸对奶牛pH和氨态氮的影响.饲料研究,2008,(7):52-55.[24]JohnsonKA,JohnsonDE.MethaneEmissionsfrom cattle.J.Anim.Sci.,1995,(73):2483—2492.【25】HolterjB,Y oungAJ.Methaneproductionindry andlactatingdairyCOWS.J.DairySci.,1992,(75):2165—2】75.ComparativeAssessmentoftheNutritionV aluesofDehydratedDistillers GrainsandDehydratedVinegarLeesbyinSituNylonBagandinVitroGas ProductionTechniquesBOYu—kun,Y ANGHong-jian,W ANGWen—xi,LIUHua2,W ANGRui(1.CollegeofAnimalScienceandTechnology,ChinaAgriculturalUniversity,Beijing10019 3,China;2.CollegeofAnimalScienceandTechnology,Xi~iangAgriculturalUniversity,Urumqi830 052,China)Abstract:Theinsitunylonbagtechniqueandinvitrogasproductiontechniquewereadaptedin this researchtoevaluateandcomparedehydrateddistillersgrainsanddehydratedvinegarsleesin nutritivecomposition,ME.tureendegradationandinsitukineticdegradationparameters.Itwasfound thattheCPcontentofdehydrateddistillersgrainswas154.33.4gg/ksDM.itsMEvaluewas6.730.29kJ/k gDMandED0fitsCPwilts0.360.02;theCPcontentofdehydratedvinegarsleeswas50.12.0g/kgDM,it sMEvaluewas5.750.03kJ,I【gDMandEDofitsCPwas0.120.01.ThoughthecontentofEE,fiberandcalciumin dehydratedvinegarsleesweresignificantlyhigherthanthoseofdehydrateddistillersgrains( P<0.05),dehydrateddistillersgrainshadhigherCPcontent,ME,andruminaldegradabilityofDMand CP(P<0.05).Thus.itisconcludedthatbothofdehydrateddistillersgrainsanddehydratedvinegarsleeshav ehigherNDFDandADFDthancommenfeedstuff,arepotentialpost—rumenpoteinsourceanddehydrateddistillers grainshasabetternutritionevaluationgenerallythandehydratedvinegarslees.Keywords:insitunylonbagtechnique;invitrogasproductiontechnique;dehydrateddistiller sgrains;dehydratedvinegarslees38。

白酒糟综合利用现状及多级链式开发技术研究

白酒糟综合利用现状及多级链式开发技术研究李德【摘要】Based on the present situations of and the existing problems in comprehensive utilization of distillers grains and in order to ensure sustainable development of Baijiu enterprises,multistage chain development of spent grains according to its different function-al components was adopted to produce different products and further to enhance the comprehensive utilization efficiency.The techni-cal program was introduced as follows: firstly, spent grains was reused as raw materials to produce liquor by bioenginnering tech-niques,then distillers grains was used as fuel to produce steam required in liquor-making,finally husk ash was used as raw materials to produce silica aerogel.This was a new approach for scientific and comprehensive use of starch,fuel and silica source in distillers grains, and it could achieve the purpose of turning waste into useful things, deep development and comprehensive utilization at the source.%根据白酒糟综合利用现状及存在的问题,为了保证白酒生产企业可持续化发展,在对白酒糟进行处理时,应结合酒糟不同功能成分进行多级链式开发,按需生产出不同的产品,从而提升酒糟处理综合效益.其技术方案为:首先利用生物工程技术,以丢弃酒糟为原料生产复糟酒;然后以复糟为燃料生产酿酒所需蒸汽;最后以酒糟稻壳灰为原料生产白炭黑.从而开辟了一条全面、合理利用酒糟中淀粉、可燃物和硅源的新途径,实现了从源头上将丢糟变废为宝、深度开发、综合利用的目的.【期刊名称】《酿酒科技》【年(卷),期】2018(000)004【总页数】5页(P101-105)【关键词】白酒糟;利用现状;多级链式开发;技术研究【作者】李德【作者单位】四川省宜宾五粮液集团有限公司,四川宜宾644000【正文语种】中文【中图分类】TS262.3;TS261.9;X797白酒糟是白酒生产过程中产生的固体废弃物。

混菌固态发酵啤酒糟生产蛋白饲料的研究

Re e r h o r d c i n o r t i e d t f r m r we p n r i y mi e s a c n p o u t fp o en f e su f o b e r Ss e tg a n b x d o c l r o i - t t e m e t t n u t e s l sa e f r n a i u d o

由图 1 可见 , 发酵 初期 , 在 随着 发酵 时间 的延长 ,

产 品 中真 蛋 白含 量先 增 加 , 之后 逐 步 降低 , 当发 酵 时 间为 2d时 , 品 中真蛋 白含量 最高 。故此 时应 停止 产

发酵产 物在 6 0℃下烘 干后 粉 碎 ,准确称 取 试样 发 酵 , 继续 发酵产 品 中粗蛋 白含 量会 因微生 物的 自 如 l2 置 于 2 0m 烧杯 中 , ~ g 5 l 加蒸馏水 5 l 0m 煮沸3 i。 溶 而下 降。 0m n 在工 业化生 产 中 , 酵周期 过长 , 可能造 发 还 依 次加 入 1%硫 酸铜 水溶 液 2 l 25 0 0m 和 . %氢 氧化 钠 成 杂菌 污染 , 影响发 酵产 品 的品质 , 加 生产成 本 , 增 故 溶液 2 , 0ml边加 边搅 拌 , 完后 继续搅 拌几 分钟 。放 发 酵时 间以 2d左右为 宜 。 加

2 . 55

2 5 2 . 45 1 0 2 O 3 O

21 啤酒 糟与 豆粕配 比的选择 . 试 验用 啤酒 糟 含水 量 为 7 %, 5 含水 量 较 多 , 豆 而

粕 粉含水 量为 9 在啤酒糟 中添加适 宜 的豆粕 粉 , %, 可 以吸收湿 糟 多余 的水分 ,同 时提高 发酵 物营养 成分 。 试 验 选 择 啤酒 糟 与 豆 粕 粉 配 比分 别 为 : 1 8: 、 9: 、 2

发酵酱香型白酒糟对奶牛生产性能的影响

发酵酱香型白酒糟对奶牛生产性能的影响郑应家;项性龙;叶日松;刘建忠;石俭省【摘要】[目的]研究日粮中添加发酵酱香型白酒糟对荷斯坦奶牛生产性能的影响.[方法]选取285头健康荷斯坦奶牛作为试验动物,将其随机分成A、B、C 3组进行饲喂,A、B组均为添加0.6 kg发酵酱香型白酒糟的日粮组,C组为基础日粮组.[结果]试验结束时,A组奶牛产奶量显著高于B组和C组(P<0.05),而C组奶牛产奶量显著高于B组(P<0.05).奶牛日粮中添加发酵酱香型白酒糟可以增加奶牛的采食量,提高饲料消化利用率,提升奶牛的产奶量,延长泌乳周期.[结论]研究可为合理使用发酵酱香型白酒糟改善奶牛的生产性能提供参考.【期刊名称】《安徽农业科学》【年(卷),期】2019(047)009【总页数】3页(P93-95)【关键词】发酵酱香型白酒糟;采食量;产奶量;消化率【作者】郑应家;项性龙;叶日松;刘建忠;石俭省【作者单位】路德环境科技股份有限公司,湖北武汉430070;路德环境科技股份有限公司,湖北武汉430070;路德环境科技股份有限公司,湖北武汉430070;路德环境科技股份有限公司,湖北武汉430070;河北工程大学生命科学与食品工程学院,河北邯郸056021【正文语种】中文【中图分类】S816我国是世界上畜禽生产和消费大国,但我国饲料资源短缺问题日益严重,开发利用非常规饲料资源是解决该问题的有效途径之一。

据统计,近年来我国白酒糟年产量约2 000万t,储量十分丰富,且因其含有较高比例的原粮和高出玉米2~3倍的粗蛋白质,适宜作为非常规畜禽饲料原料使用。

但因白酒糟粗纤维含量较高,有效能值较低,影响其饲用价值。

研究发现,发酵加工可以提高白酒糟的饲用价值,发酵后粗蛋白含量显著提高[1-3],酱香型白酒糟发酵后粗蛋白含量高达22%[4],且富含活性肽、酵母自溶物、益生菌体、功能性蛋白质、免疫多糖和其他活性物质[5-6]。

混菌固态发酵小曲白酒糟生产蛋白饲料的研究

混菌固态发酵小曲白酒糟生产蛋白饲料的研究王炫;汪江波;薛栋升【摘要】以小曲白酒糟为原料,添加纤维素酶制剂预处理原料,采用白地霉、假丝酵母混菌固态发酵,生产蛋白饲料.确立了糟麸比、纤维素酶预处理方式、初始pH 值、初始含水量、料层厚度、发酵时间和温度.对发酵产品的分析表明:粗蛋白增幅87.5%,粗纤维降解率达20.1%,粗脂肪降解率为61.81%.%Geotrichum candidium and Candida utilis were used for mixed culture in producing feed-protein from distilled grain which is pretreatedby cellulose.The proportion of distilled grain and bran,the method of pretreatment with cellulase,the initial pH,bed depth,the initial moisture,the period and temperature of fermentation were obtained.The analysis of production indicated that the scale of crude protein was 87. 5%,the degradation scale of crude cellulase 20.1% and crude fat 61.81%.【期刊名称】《湖北工业大学学报》【年(卷),期】2014(000)001【总页数】5页(P111-115)【关键词】混菌固态发酵;小曲白酒糟;蛋白饲料【作者】王炫;汪江波;薛栋升【作者单位】湖北工业大学轻工学部,湖北武汉430068;湖北工业大学轻工学部,湖北武汉 430068;湖北工业大学轻工学部,湖北武汉 430068【正文语种】中文【中图分类】TS262;TQ920我国是白酒生产大国,酒糟年产量超过3 000万t[1]。

白酒糟开发蛋白质饲料的研究进展

白酒糟开发蛋白质饲料的研究进展

余有贵;曾传广;贺建华

【期刊名称】《中国饲料》

【年(卷),期】2007(000)001

【摘要】本文综述了国内利用白酒糟开发蛋白质饲料的现状,并对白酒糟的饲用价值、酒糟蛋白饲料加工工艺和酒糟产品饲喂效果等进行分析.

【总页数】4页(P12-15)

【作者】余有贵;曾传广;贺建华

【作者单位】邵阳学院生物与化学工程系,湖南省邵阳市,422000;邵阳学院生物与化学工程系,湖南省邵阳市,422000;湖南农业大学动物科技学院

【正文语种】中文

【中图分类】S8

【相关文献】

1.混菌固态发酵白酒糟开发为蛋白质饲料的条件优化及营养价值评定 [J], 张玉诚;薛白;达勒措;李秋瑾;何宇

2.昆虫蛋白质饲料的开发研究进展 [J], 檀晓萌;陈辉;黄仁录;郝二英;张楠楠;贾淑庚

3.西南喀斯特地区白酒糟饲料化开发利用关键技术研究 [J], 池永宽;熊康宁;宋淑珍;王元素

4.白酒糟饲料化开发利用及其对贵州石漠化地区的启示 [J], 陈洋;熊康宁;池永宽;肖华;陈浒

5.白酒糟生产高蛋白饲料研究进展及前景 [J], 王晓力

因版权原因,仅展示原文概要,查看原文内容请购买。

白酒糟酵母培养物对产蛋鸡生产性能、免疫机能和肠黏膜结构的影响

白酒糟酵母培养物对产蛋鸡生产性能、免疫机能和肠黏膜结构的影响马友彪;周建民;张海军;王晶;武书庚;齐广海;刘建忠;吕亮【摘要】The objective of this study was to investigate the effects of yeast culture for white distiller's grains on performance,immune function and intestinal mucosal structure of laying hens.Three hundred and twentyfour healthy 27-week-old Hyline laying hens with the similar body weight and egg production rate were randomly divided into three groups containing 6 replicates of 18 birds ying hens in 3 groups were fed a corn-soybean meal type diet supplemented with 0 (control),1% and 2% yeast culture for white distiller's grains,respectively.The trial contained one-week adaptation period and eight-week formal trial period.The resuits showed as follows:1) egg producing rate did not differ significantly among experimental groups of each period of time (P>0.05),but the egg producing rate at 1 to 4 weeks,5 to 8 weeks and 1 to 8 weeks in 1% yeast culture for white distiller's grains group was increased by 1.79%,2.07% and 1.93% compared with control group,respectively.Average daily feed intake at 5 to 8 weeks and 1 to 8 weeks in 1% yeast culture for white distiller's grains group had a higher trend than that in the control group (P<0.10).2) At the end of week 4,serum globulin content in 2% yeast culture for white distiller's grains group was increased by 19.0% (P>0.05) and 27.2% (P<0.05) compared with control group and 1% yeast culture for white distiller's grains group,respectively,and serum phosphorus content in 1%and 2% yeast culture for white distiller's grains groups was significantly higher than that in control group (P<0.05).3) At the end of week 4,serum immunoglobulin (Ig) G and IgM contents in 2% yeast culture for white distiller's grains group were significantly increased compared with control group and 1% yeast culture for white distiller's grains group (P<0.05);at the end of week 8,serum IgA and IgM contents in 2% yeast culture for white distiller's grains group and serum lysozyme (LZM) activity in 1%yeast culture for white distiller's grains group were significantly increased compared with control group (P<0.05).4) Compared with control group and 2% yeast culture for white distiller's grains group,supplementation of 1% yeast culture for white distiller's grains significantly increased the villus height and crypt depth (P<0.05),and had a trend to increase the villus height to villus crypt ratio (Ⅴ/ C) in jejunum of laying hens (P<0.10).The overall results indicate that appropriate dosage (1% to 2%) yeast culturefor white distiller's grains in the diet of laying hens can enhance the immune function and improve the intestinal mucosal structure.%本试验旨在探讨饲粮中添加白酒糟酵母培养物对产蛋鸡生产性能、免疫机能及肠黏膜结构的影响.选取324只27周龄、产蛋率和体重相近的健康海兰褐蛋鸡,随机分成3个组,每组6个重复,每个重复18只鸡.3组产蛋鸡分别饲喂添加0(对照)、1%和2%白酒糟酵母培养物的玉米-豆粕型饲粮,试验分为预试期1周和正试期8周.结果表明:1)各时间段内各组间产蛋率差异不显著(P>0.05),但1%白酒糟酵母培养物组产蛋率在1~4周、5~8周和1~8周比对照组分别提高了1.79%、2.07%和1.93%;1%白酒糟酵母培养物组5~8周和1~8周的平均日采食量有高于对照组的趋势(P<0.10).2)在第4周末,2%白酒糟酵母培养物组血清球蛋白含量较对照组和1%白酒糟酵母培养物组分别提高了19.0% (P<0.10)和27.2%(P<0.05),1%和2%白酒糟酵母培养物组血清磷含量均显著高于对照组(P<0.05).3)在第4周末,与对照组和1%白酒糟酵母培养物组相比,2%白酒糟酵母培养物组血清免疫球蛋白G和免疫球蛋白M含量均显著提高(P<0.05);在第8周末,与对照组相比,2%白酒糟酵母培养物组血清免疫球蛋白A和免疫球蛋白M含量显著提高(P<0.05),1%白酒糟酵母培养物组血清溶菌酶活性显著提高(P<0.05).4)与对照组和2%白酒糟酵母培养物组相比,饲粮中添加1%白酒糟酵母培养物显著提高了产蛋鸡空肠绒毛高度和隐窝深度(P<0.05),有提高绒毛高度/隐窝深度的趋势(P<0.10).综上可知,产蛋鸡饲粮中添加适量(1%~2%)白酒糟酵母培养物可增强免疫机能,改善肠黏膜结构.【期刊名称】《动物营养学报》【年(卷),期】2017(029)003【总页数】8页(P890-897)【关键词】白酒糟酵母培养物;产蛋鸡;生产性能;免疫机能;肠道黏膜【作者】马友彪;周建民;张海军;王晶;武书庚;齐广海;刘建忠;吕亮【作者单位】中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;中国农业科学院饲料研究所,农业部饲料生物技术重点开放实验室,北京100081;路德生物环保技术(古蔺)有限公司,泸州646509;路德生物环保技术(古蔺)有限公司,泸州646509【正文语种】中文【中图分类】S816我国饲料资源匮乏,尤其是蛋白质资源短缺,充分开发利用我国现有的饲料资源,提高工业废弃物的饲用价值,可有效缓解我国饲料资源短缺。

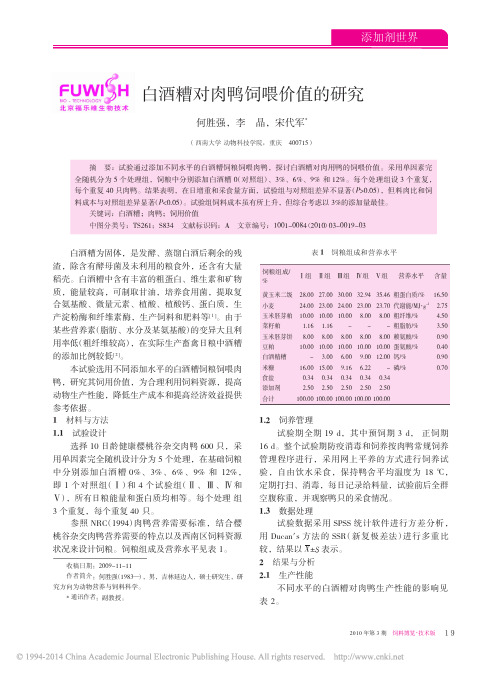

白酒糟对肉鸭饲喂价值的研究

项目

日增重/g 日耗料/g 料肉比

Ⅰ组

87.46±0.96 181.20±0.72a

2.07±0.02a

Ⅱ组

86.40±0.57 185.51±0.85ab

2.15±0.05b

Ⅲ组

85.96±0.79 188.33±0.62b

2.19±0.01c

Ⅳ组

86.97±0.51 190.72±0.91b

2.19±0.01c

学主管主办。

《农业经济与管理》由原《渔业经济研究》更名,在创刊号乃至今后的办刊中,将致力于高起点、高

水准、高质量、专业性、前瞻性及创新性,每期将发表政界、农业科研院所、农业高校领导及专家、

学者的大作,欢迎广大作者赐稿,欢迎广大读者订阅,我刊全体人员诚挚希望您与我们联系。

《农业经济与管理》编辑委员会由国家级农业科研院所、全国农业高校有关专家及政府的专家型官

添加剂世界

ቤተ መጻሕፍቲ ባይዱ

白酒糟对肉鸭饲喂价值的研究

何胜强,李 晶,宋代军*

(西南大学 动物科技学院,重庆 400715)

摘 要:试验通过添加不同水平的白酒糟饲粮饲喂肉鸭,探讨白酒糟对肉用鸭的饲喂价值。采用单因素完 全随机分为 5 个处理组,饲粮中分别添加白酒糟 0(对照组)、3%、6%、9% 和 12%。每个处理组设 3 个重复, 每个重复 40 只肉鸭。结果表明,在日增重和采食量方面,试验组与对照组差异不显著(P>0.05),但料肉比和饲 料成本与对照组差异显著(P<0.05)。试验组饲料成本虽有所上升,但综合考虑以 3%的添加量最佳。

白酒糟含有丰富的营养成分、大量的残余脂肪 及维生素,必需氨基酸含量丰富,尤其是家禽的第 一限制性氨基酸蛋氨酸含量高,可消化吸收率高。 Shurson 和张槐椿等用 DDGS 饲喂生长肥育猪,发 现猪日增重、日采食量、料重比、屠宰率及瘦肉率 等均无显著差异,同时饲料成本显著降低,获得了 良好的经济效果[ 4-5 ]。

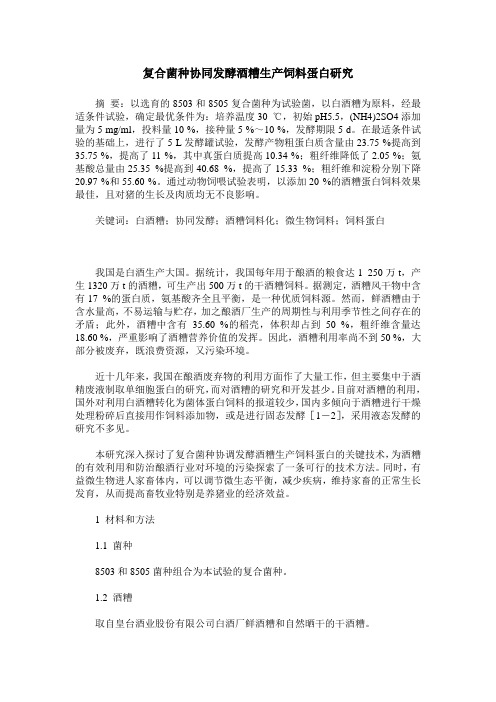

复合菌种协同发酵酒糟生产饲料蛋白研究

复合菌种协同发酵酒糟生产饲料蛋白研究摘要:以选育的8503和8505复合菌种为试验菌,以白酒糟为原料,经最适条件试验,确定最优条件为:培养温度30 ℃,初始pH5.5,(NH4)2SO4添加量为5 mg/ml,投料量10 %,接种量5 %~10 %,发酵期限5 d。

在最适条件试验的基础上,进行了5 L发酵罐试验,发酵产物粗蛋白质含量由23.75 %提高到35.75 %,提高了11 %,其中真蛋白质提高10.34 %;粗纤维降低了2.05 %;氨基酸总量由25.35 %提高到40.68 %,提高了15.33 %;粗纤维和淀粉分别下降20.97 %和55.60 %。

通过动物饲喂试验表明,以添加20 %的酒糟蛋白饲料效果最佳,且对猪的生长及肉质均无不良影响。

关键词:白酒糟;协同发酵;酒糟饲料化;微生物饲料;饲料蛋白我国是白酒生产大国。

据统计,我国每年用于酿酒的粮食达1 250万t,产生1320万t的酒糟,可生产出500万t的干酒糟饲料。

据测定,酒糟风干物中含有17 %的蛋白质,氨基酸齐全且平衡,是一种优质饲料源。

然而,鲜酒糟由于含水量高,不易运输与贮存,加之酿酒厂生产的周期性与利用季节性之间存在的矛盾;此外,酒糟中含有35.60 %的稻壳,体积却占到50 %,粗纤维含量达18.60 %,严重影响了酒糟营养价值的发挥。

因此,酒糟利用率尚不到50 %,大部分被废弃,既浪费资源,又污染环境。

近十几年来,我国在酿酒废弃物的利用方面作了大量工作,但主要集中于酒精废液制取单细胞蛋白的研究,而对酒糟的研究和开发甚少。

目前对酒糟的利用,国外对利用白酒糟转化为菌体蛋白饲料的报道较少,国内多倾向于酒糟进行干燥处理粉碎后直接用作饲料添加物,或是进行固态发酵[1-2],采用液态发酵的研究不多见。

本研究深入探讨了复合菌种协调发酵酒糟生产饲料蛋白的关键技术,为酒糟的有效利用和防治酿酒行业对环境的污染探索了一条可行的技术方法。

同时,有益微生物进人家畜体内,可以调节微生态平衡,减少疾病,维持家畜的正常生长发育,从而提高畜牧业特别是养猪业的经济效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

23.5

+35.8

25.0

15.6

- 37.6

4.3

10.5

+144.2

12.4

10.9

- 12.1

14

中国饲料

2007 年第 1 期

含量提高 14.7 %。去壳后的酒糟饲料的营养价值 明显提高, 可以作为畜禽配合饲料的原料之一。 2.2 酒糟菌体 蛋 白 饲 料 的 生 产 利 用 白 酒 糟 为 基本原料, 添加单一或多种微生物菌种发酵, 可得 到菌体蛋白饲料。酒糟菌体蛋白饲料生产有固态 发酵工艺和液态发酵工艺两种, 其中以固态发酵 工艺为主。 2.2.1 典 型 工 艺 流 程 。 酒 糟→配 料→灭 菌→ 冷 却→接种→固态发酵→出料→低温干燥→粉碎→ 包装→成品。 2.2.2 生产效果。利用生物技术开发酒糟菌体蛋 白饲料, 是缓解蛋白质饲料严重短缺及使酒糟增 值的重要途径。研究表明, 与酒糟原料相比, 白酒 糟经微生物发酵后的菌体蛋白产品粗蛋白质含量 提高 43 % ~336 %, 粗纤维和粗脂肪含量分别下 降 15 % ~87 %和 12 % ~63 %, 氨基酸总量提 高 35 % ~54 %( 程辉等, 2001; 卢向阳等, 2001; 侯文华和李政一, 1999) , 赖氨酸含量提高 28 % ~ 155 %( 李日强等, 2003; 梁峰等, 1999; 李敬丹等, 1996) 。由于发酵生产的酒糟原料与添加量、菌种 及菌种数、发酵方式不同, 导致酒糟菌体蛋白饲料 产品相对于酒糟原料的某一营养成分之间存在差 异, 其中以多菌种混合、液态发酵更为明显, 但固 态发酵成本低、操作简便值得推广 ( 张俊荣等, 2000) 。 2.3 酒糟饲料添 加剂的生 产 利 用 酒 糟 作 为 原 料载体, 采用单一或多菌种混合固态发酵技术, 生 产出富含微生物酶、维生素、生物活性物质及生长 调节剂的新型高效饲料添加剂。目前主要采用固 态、纯种发酵工艺生产酶类饲料添加剂。 2.3.1 典型工艺流程。鲜糟→配料→灭菌→冷却→ 接种→固态发酵→低温干燥→配兑→包装→成品。 2.3.2 生产效果。富含酶和微生物活菌的酒糟饲 料添加剂, 不仅提高原料酒糟的附加值, 而且解决 了目前配合饲料中营养水平低、营养不平衡、吸收 效率不高、添加商品饲用酶的成本过高等问题。 侯国亮等( 1999) 报道, 以 33 %的白酒糟制备培养 基, 分别接种 AS 3.4309 和绿色木霉, 发酵获得含 糖 化 酶 、纤 维 素 酶 的 两 个 产 品 , 产 品 分 别 含 糖 化 酶≥2500 U/g 和细胞总数 1.008 亿个/mg、纤维素 酶≥680 U/g 和细胞总数 1.029 亿个/mg。王建华 等( 1999) 用酒糟( 其中含白酒糟 5 %) 为 原料, 接

谷氨酸 丙氨酸 苏氨酸 丝氨酸 色氨酸 胱氨酸 缬氨酸 蛋氨酸 天冬氨酸

含壳干糟 1)( %) 2.21 0.95 0.44 0.52 1.53 0.75 0.64 0.17 0.88

含壳鲜糟 2)( mg/100g) 981.10 163.1 425.13 114.6 1.53

2.31 0.81 235.61

7.4

13.3

0.41

0.26

资料来源

王 肇 颖 和 肖 敏 ( 2004) 王 肇 颖 和 肖 敏 ( 2004) 王 肇 颖 和 肖 敏 ( 2004)

姚 荣 清 等 ( 2003) 姚 荣 清 等 ( 2003)

梁 峰 等 ( 1999) 梁 峰 等 ( 1999) 梁 峰 等 ( 1999) 梁 峰 等 ( 1999) 周恒刚和张志明( 1996) 熊 欣 和 何 芳 ( 1999) 张 俊 荣 等 ( 2000) 黄 健 等 ( 2002) 程 抱 奎 ( 1999) 邓 鹜 远 和 罗 通 ( 2004) 万 炳 华 等 ( 1999)

- 54.7

9.5

9.5

0

10.5

9.8

- 6.7

无氮浸出物( %) 39.9

50.7

+27.1

38.3

43.3

+13.1

37.5

48.2

+28.5

钙(%)

0.43

0.82

1.22

+48.8

磷(%)

0.25

0.48

0.57

+18.8

总能( MJ/kg)

15.83

16.39

+3.5

16.60

16.48

酒糟产品饲喂效果等进行分析。

[关键词] 白酒糟; 蛋白质饲料; 加工工艺; 营养成分

[中图分类号] S816.4

[文献标识码] A

[文章编号] 1004- 3314( 2007) 01- 0012- 04

[Abs tract] The present situation of protein feed from distiller’s grains was summarized.The raising value, processing

表 2 白酒干糟的氨基酸含量

含壳干糟 3)( %) 去壳干糟 4)( %)

含壳干糟 1)( %)

3.24

2.70

甘氨酸

0.50

1.16

0.81

亮氨酸

1.25

0.42

0.38

酪氨酸

0.33

0.52

0.46

苯丙氨酸

0.71

赖氨酸

0.40

0.22

1.07

组氨酸

0.33

0.66

0.08

精氨酸

0.49

0.16

88.0

88.0

0

粗蛋白质( %) 10.6

19.6

+84.9

14.4

16.8

+16.7

15.2

17.4

+14.7

粗纤维(%)

21.1

6.4

- 69.7

19.9

12.1

- 39.2

20.9

8.4

- 59.8

粗脂肪(%)

5.2

7.2

+38.5

5.9

6.2

+5.1

3.9

4.2

+7.7

灰分(%)

18.1

8.2

DOI:10.15906/11-2975/s.2007.01.007

12 综述

中国饲料

2007 年第 1 期

白酒糟开发蛋白质饲料的研究进展

邵阳学院生物与化学工程系 湖南农业大学动物科技学院

余有贵 曾传广 贺建华

[摘要] 本文综述了国内利用白酒糟开发蛋白质饲料的现状, 并对白酒糟的饲用价值、酒糟蛋白饲料加工工艺和

鲜酒糟→干燥→搓揉/振打→筛分→稻壳→酿酒填充剂 ↓

分离酒糟→粉碎→包装→成品

图 1 去壳酒糟饲料生产的典型工艺流程

2.1.2 生产效果。采用搓揉分离工艺分离酒糟谷 壳, 谷壳和酒糟粉的得率分别为 41 %和 59 %, 脱 壳酒糟粗蛋白质含量高于 20 %, 粗纤维含量低于 12 %( 关地, 1996) 。韩捷等( 1998) 报道, 白酒糟振 打分离工艺, 与搓揉分离工艺相比, 稻壳的破碎率 低 ; 比 直 接 筛 分 多 得 粮 渣 20.5 %, 产 品 粗 蛋 白 质 提高 6.36 %, 粗纤维降低 9.42 %。夏先林和汤丽 琳( 2002) 研究表明, 风干后的酒糟通过振 打分离 工艺去谷壳, 谷壳和酒糟粉的得率分别为 27.8 % 和 72.2 %, 其粗纤 维含量降低 58.8 %, 粗 蛋 白 质

种 FL- 02、E- 45、CU- 81、G- 61 菌混合发酵生产, 产 品含赖氨酸 0.35 %, 粗蛋白质含量提高 12.5 %。 邓小晨和孟勇( 2000) 将黑曲霉、米曲霉、木霉和白 地霉单独培养至中期再混合的方式, 接入酒糟∶辅 料=9∶1( 木霉为 4∶6) 的培养基中进行通气培养, 获 得粗酶制剂产品的糖化酶、α- 淀粉酶、蛋白酶、纤 维 素 酶 和 果 胶 酶 活 力 分 别 为 341、102、714、175、 292 U/g。左雅慧等( 2000) 在 60 %的酒糟原料接 种链霉菌属 342 号菌发酵, 产品含糖化酶 432 IU/ g、蛋白酶 339 IU/g、粗蛋白质 19 %、维生素 A 6.7 mg/100 g、维生素 B12 0.93 mg/100 g。此外, 在酒糟 为主的固体培养基上接种山大 C- 2 菌种, 生产出 高活性的非淀粉多糖酶产品 ( 郭维烈和郭庆华, 2005) 。 2.4 酒糟动物蛋 白 质 饲 料 的 生 产 国 内 蝇 蛆 规 模化、工厂化生产技术及蝇蛆生化系列产品的制 备工艺已渐成熟, 每吨含酒糟 10 %的粪料通过液 态或固态培养, 可产鲜蛆 100 ~300 kg。蝇蛆干粉 的蛋白质含量达 53.26 %, 赖氨酸 4.09 %, 蛋氨酸 1.41 %, 其中蛋氨酸和赖 氨酸分别是 鱼粉的 2.7 倍和 2.6 倍。研究表明, 在饲料中添加适量鲜蛆, 蛋 鸡 产 蛋 率 提 高 17 % ~25 % ; 猪 日 增 重 提 高 19.2 % ~42 %, 节约饲料 20 % ~40 %( 邹优敬, 2001; 沈晓昆, 1999) 。 3 白酒糟产品的饲喂效果

酒糟是酿酒的副产物, 白酒糟是加工蛋白质 饲 料 的 新 资 源 ( 高 景 炎 和 王 贵 荣 , 1999; 王 贵 荣 , 1998) 。目前, 有关酒糟研究的报道大部分是关于 酒糟分离液和糟渣的综合开发和利用, 内容涉及 饲料、肥料、沼气、醋、酱油、膳食纤维、食用菌和氨 基酸等( 汪华源和钱茜, 2004) 。本文针对我国 近 10 年来有关白酒糟的饲料开发利用进行综述。 1 白酒糟的饲用价值 1.1 白酒糟与饲 料原料营养 成 分 的 比 较 白 酒 鲜糟经烘干加工成干样, 不同地区白酒糟干样与 常见饲料原料的主要营养成分见表 1。由表 1 可 见: 1) 白酒糟含粗蛋白质 13 % ~27.5 %、粗纤维 16 % ~28 %、粗 脂肪 3.5 % ~11 %、灰 分 3.5 % ~15.5 %、磷 0.1 % ~0.45 %、钙 0.1 % ~0.8 %。 2) 不同地区白酒糟同一营养成分有差异, 其主要 原因是酿酒原料的品种、填充辅料的种类与质 量、发酵工艺、生产季节等方面的不同造成的。3) 与饲料原料相比, 白酒糟粗蛋白质和粗脂肪除低 于大豆外, 其粗蛋白质是常见饲料原料的 1 ~4 倍, 粗 纤 维 3 ~14 倍 , 粗 脂 肪 2 ~5 倍 , 灰 分 1 ~ 10 倍, 钙高磷低。白酒糟富含氨基酸( 见表 2) 、维 生 素 、矿 物 质 及 菌 体 自 溶 产 生 的 各 种 生 物 活 性 物 质( 沈怡方, 1999) 。 1.2 白酒糟去壳 前后饲用价 值 的 比 较 结 果 见 表 3。由表 3 可知, 经过水洗法和干法去壳, 白酒 糟粗蛋白质含量提高, 粗纤维含量下降。水洗法