炉管开裂失效分析项目方案

乙烯装置裂解炉主要设备失效分析与处理

乙烯装置裂解炉主要设备失效分析与处理摘要:通过对乙烯装置裂解炉主要设备的分析和评估,总结失效原因,并且提出一些有效的处理措施,以确保乙烯装置裂解炉能够安全、稳定、持续地运转,为乙烯装置裂解炉的管理者提供更加完善的技术指导,帮助他们更好地应对裂解炉管理方面长期存在的问题。

关键词:乙烯装置;裂解炉;主要设备;失效分析与处理石油化学工业属于化学工业的主要构成之一,对于促进国家经济的可持续增长至关重要。

乙烯工业在石油化学工业中占据着举足轻重的地位。

近半个世纪以来,中国的乙烯工业取得了长足的进步,并已发展成为一个庞大的基础性工业分支。

裂解炉是生产乙烯的关键设备。

由于在乙烯装置的众多单体设备,裂解炉需要在高温、高压的环境下运行,并且需要定期进行切换,因此故障率极高。

裂解炉的可靠性水平会影响到装置的安全性和稳定性能力。

为了保障裂解炉的安全运行,我们需要仔细分析其中的主要部件,并确定影响其可靠性的各种因素,以便制定出有效的解决方案。

此次研究期间,以某企业的乙烯装置为例展开分析,据悉,该乙烯装置已经投入使用十余年,根据日常运行、维护记录为依据,结合乙烯工业发展期间获得的成果,制定改善设备可靠性的措施,致力于为乙烯裂解炉的可靠运行提供全面的技术支持。

一、裂解炉辐射段炉管失效分析及处理炉管是裂解炉的核心部件之一,裂解反应主要在此处进行反应。

同时,炉管的质量直接影响着裂解炉的寿命。

由于其结构、材料和数量的不同,裂解炉的负载和性能也会有所差异。

因此,对于辐射段高温合金炉管来说,可靠性的要求更加严格。

(一)失效分析1.蠕变破坏随着时间的推移,由于高温应力的作用,材料会出现蠕变变形,而炉管的蠕变破坏表现出以下几个明显的特点:(1)塑性变形主要聚集在直径、轴线方向。

(2)管壁产生大量蠕变裂纹。

其多出现在距离内壁1.3~1.4壁厚处,逐渐朝向内部以及外壁的方向蔓延,由于蠕变破坏所产生的裂纹多为轴向。

2.热疲劳损伤通常,裂解炉的运行是有时间规律的,因为当它处于正常工作状态时,炉膛内部的热量会从炉管外部传递到内部,导致温度差异的产生,进而产生一定的热应力。

HP型炉管破裂失效分析

HP型炉管破裂失效分析摘要:采用宏观检查、化学成分分析、金相组织、扫描电子显微镜、力学性能测试方法对某石化公司制氢车间试车仅18小时即发生破裂的HP钢制氢转化炉炉管进行了析。

结果表明:炉管破裂失效的主要原因是高温蠕变破裂,超温是导致蠕变发生的直接原因。

关键词:转化炉炉管;失效分析;蠕变;超温引言制氢转化炉是高温下烃类蒸汽转化制氢装置中最重要的设备[1],而炉管则是这些设备的心脏。

制氢转化炉炉管用钢主要是铸态HP型耐高温奥氏体不锈钢,特别是HP40Nb钢在碳氧环境中具有很高的抗蠕变、高温和耐腐蚀的特性[2],在世界范围内应用广泛[3]。

但是制氢转化炉炉管的价值很高,并且其使用温度高、运行条件复杂苛刻。

蠕变、疲劳、侵蚀或腐蚀都是炉管损伤的原因,其中蠕变被认为是导致HP40Nb炉管失效的最主要方式[2]。

此外由于炉管服役过程中因操作不当会造成炉管的超温或者局部温度过高,持续的超温运行会进一步导致材料抗蠕变性能降低,蠕变裂纹加速扩展,最终导致炉管的提前失效。

因此对于石化制氢炉管开裂进行失效分析与预防是推动石油化学工业发展的一个重要手段,是提高石油化学工业装备质量和延长使用寿命的可靠途径[4-6],意义重大。

本文分析的炉管材质为HP40Nb耐热不锈钢,尺寸为炉管内压力为1.8MPa,管内介质除含有H2外,还含有CO2、CO和CH4等,炉管的正常工作温度为820℃,设计使用寿命为10万h。

本次炉管破裂是在开车试运行仅18h发生的,破裂的炉管共有9根,属于早期失效行为。

对其中损伤较严重的2#炉管进行分析,找到其失效的原因,为以后防止此类事故的发生提供依据。

1.宏观检查1.1.破裂管段宏观形貌分析和蠕胀量测量破裂管段的宏观形貌如图1所示,裂纹走向沿炉管轴向发展,裂纹弯曲,裂纹前端分叉明显(图1b)。

裂纹长度740mm,破口上方裂纹前端蠕胀量3.4%,破口下方裂纹前端蠕胀量为2.6%,裂纹尖端50mm以外的炉管无明显蠕胀。

20 MnG 高压锅炉用无缝钢管开裂失效分析

科技与创新┃Science and Technology&Innovation ·50·2021年第04期文章编号:2095-6835(2021)04-0050-0220MnG高压锅炉用无缝钢管开裂失效分析倪栋(厦门市产品质量监督检验院,福建厦门361004)摘要:某高压锅炉在服役工作6年后其无缝钢管发生开裂,采用化学成分分析、维氏硬度测试、拉伸试验、金相组织检验和断口SEM扫描电镜分析等方法,对无缝钢管开裂的原因进行测试分析。

分析结果表明,该无缝钢管的化学成分、拉伸强度、维氏硬度等均满足相关标准要求,但在高温蒸汽的长期作用下无缝钢管内表面被腐蚀的基体萌生裂纹,而随着裂纹的扩展,最终发生应力腐蚀开裂。

关键词:无缝钢管;应力腐蚀;无缝钢管开裂;失效分析中图分类号:TM621.2文献标志码:A DOI:10.15913/ki.kjycx.2021.04.0181前言高压锅炉经常处于高温和高压状态,在高温蒸气的长期作用下无缝钢管发生氧化和腐蚀的风险较大[1],因此对其材质、热处理和加工工艺都有着严格的要求,除了应具有高强度、高抗氧化性能和抗腐蚀性能外,还应有良好的组织稳定性[2]。

某高压锅炉在服役工作6年后发生断裂事故,造成较大的经济损失。

高压锅炉的失效主要是无缝钢管发生开裂,无缝钢管所用材料的材质为20MnG。

本文采用化学成分分析、硬度测试、拉伸试验、金相组织检验和断口SEM扫描电镜分析等试验手段,研究其开裂失效的原因,最后针对开裂失效原因提出了可行的预防和改进建议。

2实验过程及结果2.1化学成分在无缝钢管的断口处取化学成分分析试样进行测试,结果如表1所示。

从表1可以看出该无缝钢管的10个元素化学成分的测试结果均符合标准GB/T5310—2017《高压锅炉用无缝钢管》中20MnG材质的规定要求[3],化学成分合格。

2.2硬度分析在无缝钢管断口附件取3件硬度试样进行检测,分别标识为1#、2#和3#,维氏硬度检测结果如表2所示。

EDC裂解炉炉管失效分析

EDC裂解炉炉管失效分析【摘要】本文主要简述了EDC裂解炉炉管失效的现状研究,并分析了其失效的几种形式,同时结合相关案例,对EDC裂解炉炉管失效进行了取样,分析,结果探等方面进行了研究,最后提出了基于EDC裂解炉炉管失效的风险防范措施。

【关键词】EDC裂解炉;炉管失效;形式分析,风险控制【abstract 】this paper mainly describes the EDC cracking furnace furnace tube failure status quo of the research, and analyses the failure of several forms, combined with related cases at the same time, the EDC cracking furnace furnace tube failure for the sampling, analysis of the results of agents, etc are studied, and finally put forward based on the EDC cracking furnace furnace tube failure risk prevention measures.【key words 】the EDC cracking furnace; The furnace tube failure, Formal analysis, risk control一、前言EDC裂解炉炉管失效将会对整个机械的运行产生很大的影响,同时也会威胁到运营的安全性和稳定性,因此,在进行操作过程中,加强对EDC裂解炉炉管失效的分析研究,并采用科学合理的风险防范措施具有重要意义。

二、EDC裂解炉炉管失效研究现状乙烯炉管的损伤主要有裂纹、渗碳、蠕变、外表面燃料侧的腐蚀及内表面物料侧的腐蚀。

加热炉管的失效形式及分析

接作用 等 …。

下 文介绍 了 以乙烯 裂解 炉 为主 的加 热炉 炉 管 的l 3种失 效 形 式 , 比较 了各 种 形式 的 表现 特 点 ,

12 裂解 炉管 的结焦渗 碳 . 加 热炉 超 负荷 运 行 会 引起 管 内物 料 偏 流 、 结

并对其 失效 啄网进行 了简 单的分 析 。

摘

要:介绍 了以 乙烯裂解 炉为主的加热炉炉管在工程上常见的 1 失效形式 , 3种 包括光管或翅 片管

基 管 的 高 温 损 伤 、 焊接 头 组 织 恶 化 、 疲 劳开 裂 、 应 力 开 裂 、 氏 体 的 氯 离子 晶 间 腐 蚀 、 蚀 、 热 及 对 热 热 奥 碱 过 其 他 失效 , 包括 翅 片 的 高 温磨 损 、 力 腐 蚀 开 裂及 翅 根 积 垢 以 及 化 学 工 业 炉 的介 质 腐 蚀 失 效 对 各 种 还 应 失效 的表 现 特 点及 失效 原 因进行 了简单 的 分 析 。

so o

盘 管 名称

炉 给 水 、

2 g 0

一2 】 7 ( ~4 5

s。 -

、 lCM0 2r V

}限 50 8

Pl I

50 1 超 高 压 蒸 汽 过热 器 A 3P l 上 限 50 35 1 6

P2 2 34 1 1 0 H、9 7 3… 、 7 3 H 4

目的。使用 不同材料 的炉 管的使用 工况见表 1 。

维普资讯

第 1 9卷

陈 孙 艺 . 热 炉 管 的失 效 形式 及 分 析 加

・3 ・ 3

()结焦 。裂 解 炉 内大 多 数 烃 的反 应 产 物 在 1

二次碳 化物 聚集 成粒 状 , 晶界 共 晶体 熔化 再 结 晶 , 出现 块状 和条状 碳 化物 。组 织 的恶 化降 低 了材 料

电厂锅炉炉管失效分析

(中国石化上海石油 化工 股份有限公司 ,上海 200540)

摘要 :介 绍 了电厂锅 炉炉管防护罩 内外工况及腐蚀情 况,通过对炉管进 行宏观检 验 、厚 度测 定、金

相检 验 、力 学性 能 和 能 谱 分 析 ,指 出炉 管 失 效 是 露 点 腐蚀 与缝 隙 腐蚀 联 合 作 用 的 结 果 。 并 提 出 了 宏 观检验

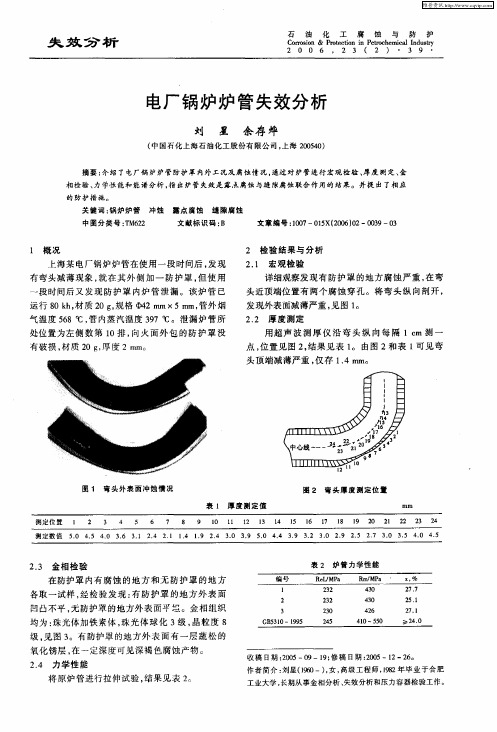

详细观察发 现 有 防护 罩 的地方 腐 蚀 严重 ,在 弯 头近顶端 位置 有两 个腐 蚀 穿 孔 。将 弯 头 纵 向剖 开 , 发现外 表面减薄严 重 ,见 图 1。 2.2 厚 度测定

用超 声 波 测 厚 仪 沿 弯 头 纵 向 每 隔 1 em 测 一 点 ,位置见 图 2,结 果见 表 1。 由图 2和 表 1可见 弯 头顶 端减 薄严重 ,仅 存 1.4 mn' l。

的 防 护 措 施 。

关 键 词 :锅 炉 炉 管 冲蚀 露点 腐蚀 缝 隙 腐 蚀

中国 分 类 号 :TM622

文 献 标 识 码 :B

文 章 编 号 :1007—015x(2oo6)02—0039—03

1 概 况 上海 某 电厂锅 炉炉 管在使 用一 段 时间后 ,发 现

有 弯头减 薄现 象 ,就 在其 外 侧 加 一 防 护罩 ,但使 用 一 段 时 间后又 发 现 防 护罩 内炉 管 泄 漏 。该 炉 管 已 运 行 80 kh,材 质 20 g。规 格 2 mn'l×5 mnl,管外 烟 气 温度 568 cI=,管 内蒸 汽温 度 397 cI=。泄漏 炉 管所 处位 置为左 侧 数 第 10排 ,向火 面 外 包 的 防 护 罩 没 有破 损 ,材质 20 g,厚 度 2 mln。

裂解炉炉管开裂失效分析

平整 , 压断 后发 现未焊 透 占管壁厚 度 的一半左 右 ,

见图 2 。掌形 管 C 一4在 焊 接 热 影 响 区 开 裂 , O1 有

一

测量 、 透和 射线 探 伤 。对 直 管射 线 检 测 发 现含 渗 未焊 透等 缺 陷 的焊 口 4 5道 , 中 C15 其 —8焊 口开

裂 , 下焊 口换管 。并 对 C 一4焊 口进行 了返 修 , 切 O1

维普资讯

工业 炉

P o—Chem备 术2e,( ・gy 石r化 设calEqui0nt8)5・ 油 工 i 技 ,023 l4 7T ec o e t pm hno

裂 解 炉 炉 管 开裂 失效 分 析

王江源, 张树 萍 , 杜娟 王

( 中国 石 油化 _ 股 份 有 限公 司天 津分 公 司机 械 研 究所 , 津 3 0 7 ) T - 天 0 21

显变 形 , 炉管 对接焊缝 处 出现开 裂 , 开裂 沿焊缝 呈 圆周 分布 , 缝 长 度 为 炉 管 截 面 周 长 的 5 , 裂 O 裂

作者简介: 王江 源 ( 9 3 ) 男 , 95年 毕 业 于 西 北 大 学 化 1 7 , 19 工机 械 与设 备 专 业 , 学学 士 。现为 中 国石油 化工 股份 有 限公 工 司天 津分 公 司机械 研究 所 静设备 室 室主 任 。已发 表论 文 3篇 。

条 微裂 纹 , 向分 布 , 纹 很 浅 , 纵 裂 内表 面有 一 层

薄薄 的黑 色氧化 物 附着 在上 面 , 图 3所示 , 表 如 外 面无氧 化物 。但 是 在 失效 分 析 过 程 中 , 掌 形 管 将

但 因返 修过 程 中出现新 生裂 纹 , 裂纹无 法 消除 , 且

制氢装置转化炉炉管焊缝开裂原因分析及预防措施

制氢装置转化炉炉管焊缝开裂原因分析及预防措施摘要:某制氢装置转化炉于2014年10月投用,2019年5月检查发现有1根延伸段炉管存在裂纹,其工作温度为460℃,材质为SA-312TP304H,对其进行打磨时发现该裂纹为穿透性裂纹,这将会造成炉管内介质泄漏,给制氢装置的安全生产带来隐患。

另外,在装置停工检修时发现还有5根炉管焊缝也存在裂纹缺陷。

为了防止裂纹缺陷的进一步扩大,保证设备的安全生产,有必要对制氢装置转化炉炉管进行失效分析,并提出相应的整改措施。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

关键词:转化炉;炉管;焊缝开裂;热疲劳;裂纹;高温蠕变引言随着世界范围内对清洁原料的使用需求在不断增加,近几年我国氢气的需求量可谓是日益增加,制氢装置的功能性则需要不断更新,尽可能满足工业发展领域的实际需求。

由于在转化过程中,具有强吸热以及高温等特点,该反应器被设计成加热炉的形式,在使用过程中,需要将催化剂装在一根根装入炉内,由炉膛直接加热,进而发现使用过程中容易出现的问题,需要针对这些问题进行解决。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

该装置转化炉采用顶烧单排管双面辐射炉型,主要由辐射室、对流室和烟囱组成,共有炉管96根,分四排布置。

转化炉炉管采用顶部吊挂、下部支撑的结构形式,其上部通过上猪尾管与进口集合管相连,下部为内衬管,与冷壁分集气管相连;四根分集气管在末端汇合进入冷壁总集气管与转化气余热锅炉相连;上猪尾管、上集合管、原料气总管均采用恒力弹簧吊架支撑。

1.2炉管情况制氢装置转化炉设备的相关参数在制氢装置转化炉中,整个反应过程呈现一种极为强烈的吸热反应,其中涉及到的所有热量均是由气体燃料烧嘴所提供的。

本次实验的过程中制氢装置转化炉采用的是顶烧厢式炉结构,其中燃烧器布置在辐射室的顶部,并且转化管受热形式为单排管受双面辐射,其中制氢装置转化炉的外形尺寸为:13.2mm×16.5mm×30.3m。

余热锅炉管道失效分析

余热锅炉管道失效分析摘要:某厂的SA-178A余热锅炉炉管运行过程中爆裂,经过现场工况调查和失效管道的宏观和微观检测分析、化学成分分析、金相夹杂及腐蚀产物分析,并结合管道的实际服役环境特点,给予了相应理论分析,找到了发生爆裂的原因,并提出了解决方案。

关键词:锅炉炉管腐蚀蠕变Abstract: this is on a tube burst of the running exhaust-heat boiler SA-178A in a factory. After investing the local work condition, and analyzing several factors of the failure tube, such as, the macroscopic and microscopic examination, the chemical composition, the assessment of impurity and the corrosion product, the writer provides the corresponding academic analysis, found out the reasons of the tube burst, and at last proposed the solution.Keywords: boiler tube corrosioncreep一.引言受某化工厂委托,对该厂的SA-178A余热锅炉换热器管发生的外部严重减薄以致引起管道爆裂的腐蚀问题进行有关腐蚀失效分析。

经过现场工况调查和失效管道的宏观和微观检测分析、化学成分分析、金相夹杂及腐蚀产物分析,并结合管道的实际服役环境特点,给予了相应理论分析,并给出了腐蚀原因和初步解决方案,以便厂方对该设备进行改进和维修,提高生产效益和安全程度。

二.概述该厂的余热锅炉结构如图1所示,是一种直管管壳式热交换器。

KZL型热水锅炉后管板断裂裂纹分析及改进措施

KZL型热水锅炉后管板断裂裂纹分析及改进措施中图分类号:tk228 文献标识码:a 文章编号:1009-914x(2013)11-0038-01热水锅炉具有良好的节能效果,根据我国能源政策的要求,热水供热己成为一项重要的技术政策。

在热水锅炉产品品种数量一时还供不应求的情况下,许多用户将原有的蒸汽锅炉或新购置的蒸汽锅炉改为热水锅炉使用,出现了许多问题和事故。

其中用kzl型蒸汽锅炉改为热水锅炉使用的以发生管口漏水和管板断裂裂纹为最多。

一、孔桥断裂、裂纹泄漏的现象在锅炉检验过程中,我们曾经遇到过多次kzl型热水锅炉后管板孔桥断裂,裂纹泄漏的情况。

例如:市锅炉厂生产的一台kzl240—7/95/70—aⅱ型锅炉,用户使用不到三个月就发现后管板泄漏。

二、弹塑性断裂力学分析为什么kzl型热水锅炉投入使用后不久,就会发生后管板孔桥断裂泄漏的事故呢?孔桥的断裂泄漏不仅仅与连接方式和锅内水循环有关,而且很可能与其它因素有关。

从断裂力学知识中可知,大凡物体的断裂都与物体的变力有关。

那么为什么焊缝在低应力下会产生开裂呢?因为锅炉受压元件的安全不仅仅决定于材料的机械性能,而且还与材料的断裂韧性和受压元件的外加负荷的受力方式以及“原始裂纹”的形状尺寸等因素有关。

三、外部应力分析既然是焊缝内侧开裂的危险是存在的,那么作用于该处所受外部应力是如何产生的呢?简而言之,它是外部各种应力叠加的结果。

这些外部应力是:1.填角焊缝处的拘束应力:kzl型锅炉烟管是直钢管,两端固定焊在前后管板上,呈刚性连接,当烟管受热伸长时为拉应力,冷却收缩时为压应力,这种拉一压应力反复作用于烟管两端的焊缝上,成为焊缝的拘束应力。

2.孔桥与烟管缝隙处的温差应力:由于kzl型热水锅炉内水容积大,水循环不论采取强制循环还是自然循环,锅内特别是前后管板附近的水流速很低或出现水流的停滞,而后管板烟气第一回程人口处受到高温烟气(高于900℃)的快速冲刷,放热激烈,孔桥与烟管之间的缝隙处的水可能产生局部汽化,而周围水域温度相对较低,这种现象称为局部水域的过冷沸腾,如此反复作用,使局部壁温升高,也会增大温差应力。

裂解炉管热疲劳失效分析

起 源于外表 面 , 多奈平行分布 沿周 向扩展 。分析表 明, 呈 炉管微观 组织正 常, 没有 大量碳化 物积聚和蠕 变 空洞 , 外表 面有轻微 的脱碳层 , 表明 炉管没有超 温迹 象。炉 管开裂是 由热疲 劳所致 。热疲 劳是 由 于炉管

烧 焦 期 间 升 降 温 产 生 的 交 变 热 应 力 和 机 械 应 力 共 同作 用造 成 的 。 关键 词 :裂解 炉 管 ;H 4 P 0钢 管 ;热 疲 劳

纹深 度 不 超 过 0 2 m 在 脱 碳 层 内。 最 深 的 . m,

图 1 焊 缝附近的母材 上多条平 行裂纹示意

收 稿 日期 :0 8—1 20 2—2 。 4 作 者 简 介 : 兆 宏 ( 9 5一) 上 海 市 静 安 区 人 ,96年 毕 业 于 尤 16 , 18

裂 解炉 炉管 在投 用过 程 中因长 期 处 于苛 刻 的

裂纹 附近 也有 近似 裂纹 的蠕 变空 洞 。

高温环 境 中 , 能会发 生 蠕 变 、 可 热疲 劳 、 过热 氧 化 、 渗碳 、 腐蚀 等 现 象 , 些 因素 使 材 料 性 能 劣 化 , 这 一

旦发生 意外 破裂 , 的引 起 炉 内燃 烧 , 重 时火 焰 有 严

效 一 。但 此次 出 现 裂 纹 的炉 管 使 用 不 到 4年 , 属非 正 常破坏 , 要对此 进行 深入 分析 。 需

图 2 较浅裂纹金相形貌示意

图 3 最 深 裂 纹 金 相 形 貌 示 意

从剖 面 看 , 外表 面 裂纹 均很 浅 , 内表 面未 发 现

裂纹 。最 外层 有 薄 层 氧 化 膜 , 近 最 外 层 有 层 轻 靠 微 的脱碳 现象 , 脱碳 层 深 度 约 0 2m . m。大部 分 裂

乙烯裂解炉炉管失效分析

b. 高倍下裂纹断口形貌 ×600

c. 裂纹未穿透壁厚部分断口宏以形貌 ×500

图 6 断口表面扫描电镜形貌

5 讨论 根据以上分析 ,炉管失效是由于局部超温所

致 ,炉管超温有多种可能因素 ,如工艺的影响 、炉 子的设计问题 、火焰不均匀及结焦严重均会导致 炉管超温 。 5. 1 炉膛高约 6m 处局部超温

3 Konosu S, Koshim izu T, L ijima T et al. Evaluation of Creep2Fatigue Damage Interaction in HK240 A lloy. Jour2 nal of M echanical Design. 1993, 115 (1) : 41~60

图 3为 1#试样内表面金相 ,金相组织已有很 大变化 ,晶粒变粗 ,奥氏体晶粒内的弥散二次碳化 物已聚集长大 ,晶内可见颗粒状的碳化物 ,晶界原 始骨架状的共晶碳化物粗化 ,呈块状或条状形态 , 这与超温有关 。裂纹呈沿晶扩展 ,一般情况下 ,此 类合金在高温下断裂是沿奥氏体与碳化物交界面 开裂 。但在本例中 ,奥氏体晶界上的碳化物呈颗 粒状 ,互相连接很弱 ,导致高温下晶界强度严重降 低 ,在炉管温差应力和内压的作用下 ,裂纹沿着碳 化物扩展 ,使裂纹两侧均有残余的碳化物 。在炉 管内压力高温膨胀的作用下 ,裂纹变得很宽 ,因而 炉管在超温下未表现出蠕胀现象 。另外 ,从图 3 中还可看出晶内的球状碳化物更加明显 ,碳化物 尺寸约 5~6μm ,有的达到 10μm。

制氢装置转化炉炉管开裂分析及对策

环境工程2019·0551当代化工研究Modern Chemical Research技术应用与研究制氢装置转化炉炉管开裂分析及对策*胡天任(辽阳石化分公司 辽宁 111003)摘要:制氢装置转化炉是炼油生产过程中必不可少的设备之一。

在日常使用过程中,由于维护管理不善,经常会出现制氢装置转化炉炉管开裂的问题,不但耽误生产进度,影响经济效益,还会造成较大的安全隐患。

文章首先结合案例分析了制氢装置转化炉的故障发生工况,其次对炉管开裂故障的发现过程、原因分析等内容进行了讲解,最后阐述了制氢装置转化炉炉管开裂故障的预防控制途径,希望能够有效提升炉管开裂的预防水平,完成针对性的预防控制工作。

关键词:制氢装置;炉管开裂中图分类号:T 文献标识码:AAnalysis and Countermeasures of Furnace Tube Cracking in Hydrogen Production UnitReforming FurnaceHu Tianren(Liaoyang Petrochemical Company, Liaoning, 111003)Abstract :The hydrogen production unit reforming furnace is one of the necessary equipment in the oil refining production process. In daily use,due to poor maintenance and management, furnace tubes cracking of hydrogen production units reformer furnace often occurs, which not only delays production progress and affects economic benefits, but also causes greater potential safety hazards. This paper first analyzes the failure condition of the hydrogen production unit reforming furnace with a case, then explains the discovery process and cause analysis of the furnace tube cracking failure, and finally expounds the prevention and control methods of the furnace tube cracking failure in the hydrogen production unit, hoping to effectively improve the prevention level of the furnace tube cracking and complete the targeted prevention and control work.Key words :hydrogen production unit ;furnace tube cracking设置有一个搅拌装置,进行搅拌的形式较为单一,多以涡轮式、旋浆式以及框式、螺带式、锚式等为主;此外,在作业过程中的温度控制方面,针对化工反应釜的温度控制与信息反馈系统研究应用较多,但是在与反应点更加接近的温度信息的精确读取上存在较大的局限性,针对这种情况下,结合上述对化工反应釜工作现场压力异常升高致爆炸事故原因的分析,本文专门提出一种能够更加方便的进行温度调节控制的自洗型化工高效搅拌反应釜结构。

裂解炉对流段原料炉管失效分析与预防

检 测、 硬度检测 、 金相观察 、 扫描 电镜 及能谱分析等方 法对 失效原 因进 行 了系统分析。分析 确认 该 厂对流段 原料炉 管的 穿孔 主要 原因是 由于炉管 内结垢导致的垢 下腐蚀 引起 , 而垢 的主要成 分是 由 管 内介质 中的磷元素在 炉管局 部形成的盐。基 于以上分析 , 提 出了加 强对 系统磷 元素 来源的控制 管理以及维持生 产平稳操作等预 防措 施 , 为今后 裂解炉的操 作提 出指导。 关键词 : 裂解 炉 对流段 穿孑 L 垢 下腐蚀 预 防措 施

蚀, s i 和N a主要来 自于 稀释蒸 汽 。P元 素 可能 具

有结 焦抑制 剂 , 几 方 面 的来 源 。

2 . 3 机 理 分 析

2 N a 4 F e O H ( P O 4 ) 2 ・ @N a O H+ -  ̄ - - O H一 + H 2 O

重 呈 灰 白及 黄褐 色 , 清 除 垢 层 可 见 多 处 有 不 同 深 度 的腐 蚀 坑 , 炉 管 外 表 面 未 见 明 显 腐 蚀 。穿 孔长约 7 0 m m, 最 宽处约 2 0 mm, 对 管 段 切 开 检

工 艺流程 上 , 1号 和 2号 炉原 料 为 循 环 乙烷/

一

起 进 入原 料 。

于北京化工大学过程装 备与控 制工 程专业 。现 在该 公 司机

- m a i l : y a n q q . z h l h@ 初 步判 断两 台裂 解 炉 对 流 段 炉 管存 在 泄漏 , 动处 从 事 化 工 静 设 备 管 理 工 作 。 E

余热锅炉省煤器炉管开裂失效分析

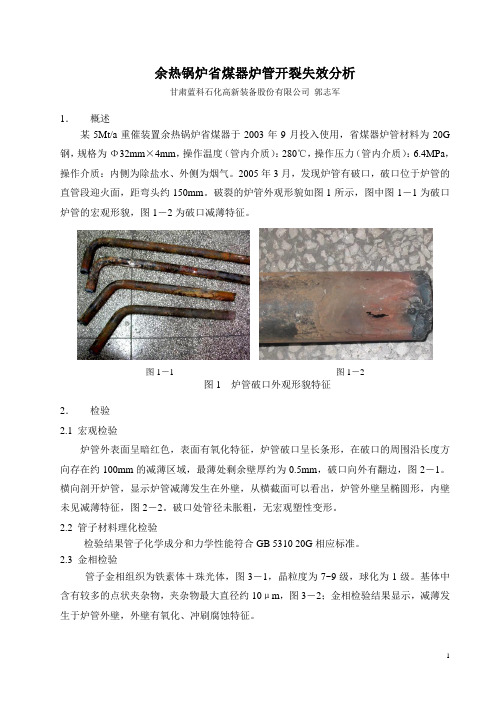

余热锅炉省煤器炉管开裂失效分析甘肃蓝科石化高新装备股份有限公司郭志军1.概述某5Mt/a重催装置余热锅炉省煤器于2003年9月投入使用,省煤器炉管材料为20G 钢,规格为Φ32mm×4mm,操作温度(管内介质):280℃,操作压力(管内介质):6.4MPa,操作介质:内侧为除盐水、外侧为烟气。

2005年3月,发现炉管有破口,破口位于炉管的直管段迎火面,距弯头约150mm。

破裂的炉管外观形貌如图1所示,图中图1-1为破口炉管的宏观形貌,图1-2为破口减薄特征。

图1-1 图1-2图1 炉管破口外观形貌特征2.检验2.1 宏观检验炉管外表面呈暗红色,表面有氧化特征,炉管破口呈长条形,在破口的周围沿长度方向存在约100mm的减薄区域,最薄处剩余壁厚约为0.5mm,破口向外有翻边,图2-1。

横向剖开炉管,显示炉管减薄发生在外壁,从横截面可以看出,炉管外壁呈椭圆形,内壁未见减薄特征,图2-2。

破口处管径未胀粗,无宏观塑性变形。

2.2 管子材料理化检验检验结果管子化学成分和力学性能符合GB 5310 20G相应标准。

2.3 金相检验管子金相组织为铁素体+珠光体,图3-1,晶粒度为7~9级,球化为1级。

基体中含有较多的点状夹杂物,夹杂物最大直径约10μm,图3-2;金相检验结果显示,减薄发生于炉管外壁,外壁有氧化、冲刷腐蚀特征。

图2-1 破口特征图2-2 外壁减薄特征图2 省煤器炉管腐蚀宏观特征图3-1 炉管外壁特征图3-2 减薄部位组织夹杂物图3 省煤器炉管金相组织2.5腐蚀形貌特征腐蚀减薄发生在管子外壁,破坏呈局部减薄穿孔特征,炉管外表面用超声波清洗后表面无金属光泽,在电镜下观察腐蚀的微观形貌特征为腐蚀产物和金属基体晶粒晶界显露,图4-1为炉管减薄低倍特征,图4-2为炉管外表面的氧化产物。

图4-3垢下金属组织晶粒形貌。

2.6 腐蚀产物分析在炉管外表面刮取腐蚀产物进行X射线能谱成分分析,结果显示产物中主要有O、Al、Si、S、Fe等元素,其中S含量达到了11.56%(mass),分析结果见表1,能谱谱线见图5-1。

加热炉出口蒸汽管道开裂失效分析

王 巍 .炼 油 厂 水 冷 器 泄 漏 原 因 分 析及 解 决 办 法

管 束 的堵 塞 。强 化 循 环 水 场 杀 菌 灭 藻 工 作 。 自

使 用 回 用 中 水 后 ,循 环 水 中 粘 泥 量 普 遍 上 升 ,为

参 考 文献 :

[ ] 王 巍 , 国辉 .炼 油 厂 冷 却 器 的腐 蚀 与 对 策 E ] 1 赵 J .石 油 化工 设 备 技术 ,0 0 3 : 34 . 2 0 ( )4 —6

( 1): — . 27 28

E ] 王 巍 , 亚 男 .炼 油 厂 重 整 车 间 换 热 设 备 腐 蚀 与 防 4 古 护 法 E3 J .管 道技 术 与设 备 , 0 6 4 : 94 . 2 0 ( ) 3—0 E ] 王 巍 , 富 津 , 小 洁编 著 .石 油 化 工 设 备 防 腐 蚀 技 s 薛 潘

设 计 , 0 0 2 : 13 . 2 1 ( ) 3 3

( 接 第 4 页) 上 4

( )对 产生蒸 汽原 料 的脱 盐水 水质 和 开裂 管 2 道 内收集 的灰 质 成分 进 行 检 测 分 析 , 测结 果 未 检 发现 氯离 子和 硫 化 物 的存 在 , 除 了蒸 汽管 道 发 排 生应 力腐 蚀开 裂 的可能性 。 ( )管 体 表 现 为脆 性 开 裂 , 裂 断 口的宏 观 3 开 形貌 和微 观形 貌 都符 合 疲 劳 断 口的特 点 , 且 断 而 口扩 展 区发现 了疲 劳辉 纹 , 由此 判 断 出蒸 汽 管 道 开裂 性质 属于 疲劳 断裂 。 ( )现 场 管道 内压 力 平 稳 , 成 的机 械 载 荷 4 造 波动 很小 , 开裂管 体位 于减 温器 的 出 口, 温器 而 减 入 口的管 体 内壁 未发 现 裂 纹 , 说 明 管 道开 裂 是 这 由于减温 器热 水喷 淋波 动造成 其 出 口管 道 内壁 的 循环 热应 力 , 导致其 热疲 劳开裂 。

生物质锅炉炉管开裂失效分析

生物质锅炉炉管开裂失效分析摘要:针对某燃烧生物质锅炉炉管长期服役开裂失效的情况,通过化学成分分析、力学性能测试、扫描电镜、能谱分析及金相组织分析的测试方法,对开裂炉管进行取样,分析了开裂失效的原因。

结果表明,烟气冲刷腐蚀是炉管减薄的主要原因;同时烟气和锅炉间歇工作导致露点腐蚀,使管壁集聚了大量Cl-和S2-,加剧了对炉管的腐蚀;炉管长期服役时的局部过热导致组织老化,造成部分区域力学性能下降,也是炉管失效的一个原因;最终导致炉管开裂的原因是炉管爆破失效。

引言锅炉是现代工业中的主要设备之一,其安全稳定地运行是生产的重要保障,但是近些年锅炉事故频繁发生,不仅带来巨大财产损失;同时给从业人员的生命安全带来巨大威胁,因此对锅炉事故原因进行分析,进而采取相应的预防措施,保障设备的正常运行具有重要意义。

数据资料显示,炉管失效事故在锅炉事故中的占比在一半以上[1],因为管道在运行过程中,受到内部介质和周围环境的影响,将不可避免地遇到各种影响管道性能和寿命的问题。

国内外学者已经报道过许多导致炉管失效的原因[2-6]。

何继业等[7]研究了结焦导致加热炉炉管爆裂的案例,并采用有限元模拟软件ABAQUS对结焦管进行模拟,探讨了结焦厚度对炉管的影响。

谢庄元[8]研究一段失效炉管发现,炉管的向火面在长期高温烟气作用下,材料的化学成分逐渐发生改变,有害元素超标导致材料发生脆化。

郑明光[9]则研究发现,在焦化加热炉中炉管的常见失效方式有热疲劳、热腐蚀和蠕变,同时还为炉管的安全性评价和剩余寿命预测提供了依据。

除此之外,还有许多其他被报道的失效原因,例如局部过热[10-12]、电化学腐蚀[13]、冲刷腐蚀[14]、塑性变形[15]等。

除了对失效原因进行研究,一些学者还从预防措施角度进行了研究,例如,景新[16]从数值模拟角度研究了高温烟气对炉管的冲蚀,并提出了预防措施;马贝贝[17]则从材质和流程等角度分析,提出了防止炉管失效的措施。

乙烷裂解炉管开裂原因分析

关 键词 : 乙烷裂解炉; 炉管; 热膨胀系数; 失效分析

An lsso a y i fFur a e Tu a k n o ha r lss n c be Cr c i g f rEt ne Py amigB ac h m cl i s nMahn r a dP w r eat e t G ag o gMam n 2 0 1 hn ) Sn pcM o n rn hC e i v i c iey n o e p r n , un d n o ig5 5 2 ,C ia a D io D m

Absr t tac :Th al r a s so h t a r c i g f r c u e we e a a y e e f i e c u e ft e eh ne c a k n u na e t b r n lz d,t r u h a a y i g eh n rc i g u h o g n lzn t a e c a k n f r a e wih mae a f3 4 u n c t tr lo 5Cr 5Ni+Nb i MA a e n t e r tc lc lu a in a d a s re ft ssi cudn c o a d mi r b s d o h o ei a ac l t n e so e t n l ig ma r n c o o i

tmp r t r e e au e,t e d fee tt e ma x a so o fii ns b t e h i tr a u e c k n o is a d t e f r a e t b s h i r n h r le p n in c efce t ewe n t e n e n t b o i g b de n h u f l n c u e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炉管开裂失效分析方案

石化工司近期发生高温炉管开裂,造成工作气体泄漏,影响企业安全生产,并带来一定经济损失。

为查明炉管开裂原因,进而采取改进措施,避免同类事故发生,保证锅炉安全运行,拟对开裂炉管进行失效分析,具体方案如下:

一、微观组织分析

1.金相分析:对开裂炉管的裂纹及近裂纹区域进行原位金相分析,观察奥氏体晶粒形态、析出相及裂纹的扩路径,确定是否因局部过热导致材

料微观组织发生变化。

2.断口分析:用扫描电子显微镜对试样断口进行观察,确定裂纹的萌生与扩展模式,分析开裂过程中疲劳、蠕变和热损伤所起的作用。

同时通

过能谱分析方法对断口表面及析出相的化学成份分布进行测试,

对热腐蚀和氢致腐蚀开裂的可能性进行评估。

二、力学性能测试

1.拉伸试验:从炉管失效部位附近切取拉伸试样,在万能试验机上进行常温和600o C高温拉伸试验,测定材料的屈服强度、抗拉强度以及延伸

率,分析材料的力学性能是否由于过热或长期高温停留导致的微

观组织变化而降低。

2.冲击试验:从炉管失效部位附近切取冲击试样,在冲击试验机上进行冲击韧性测试,测定材料的夏比冲击值,估算断裂韧性,对材料的抗裂

性能进行评估。

三、热应力分析

利用有限元分析方法,根据失效部位的热循环和拘束条件,对失效部位的热应力分布进行计算,分析应力随温度的变化趋势,给出应力集中部位及热应力和热变形较大的部位,为综合分析失效原因提供依据。

四、综合分析与分析报告

对分析与测试结果进行综合整理,对高温炉管的断裂失效原因进行全面分析,并给出失效分析报告。

根据分析结果提出相应的改进或优化措施,避免同类锅炉发生类似失效事故。

辽宁石油化工大学机械工程学院。