[课件]产品质量回顾PPT

产品质量问题案例汇总ppt课件

十一、余浆倒不尽、余浆倒不出来

45

Ⅰ 质量问题的原因描述: 1、吊机手偷懒余浆未倒或倒余浆时间不够; 2、砼料不稳定,离心后余浆较浓倒不出来; 3、水泥矿物组成中C3A含量太高; 4、石膏掺量不合理; 5、水泥与减水剂不匹配; 6、骨料中含泥量太大 7、做节桩用接头,其中间连接杆为实心部分 ,离心完后,倒不出余浆,蒸养后,余浆硬 化影响方桩的外观质量。

23

5、调整合理的离心工艺; 6、控制砼料的和易性; 7、张拉时水平张拉,及时锁紧张拉 螺母; 8、及时补齐张拉档板上的定位销。 9、要求车间对跳动严重的管模及时 的合修 10、合模员工要进行插捣。(但是插 捣不能太密实)

24

六、笼筋松散

25

Ⅰ 质量问题原因描述:

操作原因:

1、笼筋滚焊质量差,滚焊不牢造成 松散; 2、拆模组无绑扎员工对松散笼筋进 行绑扎; 3、吊笼筋入管模时吊点位置不正确 ,或直接手抬笼筋入管模,造成松 散;

37

6、离心过程中管模严重跳动;离心 时高速时间过短,转速过低,混凝 土内壁离不硬或结构不密实; 7 、水泥与减水剂匹配性较差(水泥 矿物中C3A水化快,水化热大、大量 吸附消耗减水剂。 C3A>8%时,就 会显得浆体偏稠而厚)。

38

Ⅱ 解决方案

1、严格控制原材料(砂石)的质量 ,含泥量大的碎石要进行冲洗; 2、控制砂石级配、砂细度模数及砂 、石含泥量,合理调整砂率; 3、在保证质量的情况下,适当降低 水泥和外掺和料的比表面积以及水 泥标准稠度用水量;

5

材质方面:

1、严格执行“先到先用”的原则 ,待时效期到后再投入使用;

2、出现问题后,立即停止相关批 号钢筋的使用,查找原因,及时 通知厂家沟通解决处理;

【PPT模板】年度产品质量回顾分析报告

客户反馈与建议

客户满意度调查结果

根据年度客户满意度调查,我们的产品在总体满意度上得到了80%的正面评价。

年度产品质量回顾分析报告

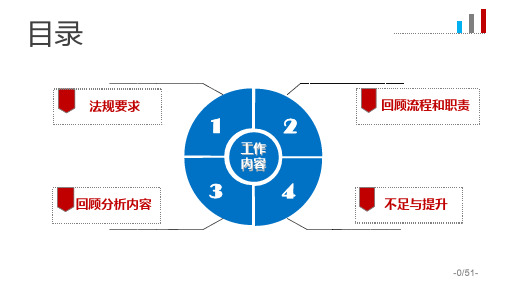

目录

CONTENTS

01

产品介绍

05

客户反馈与建议

03

产品质量回顾

02

行业背景

06

质量管理体系与持续改进

04

竞品分析

产品介绍

年度产品

本报告所涉及的产品,是公司在过去一年中推出的主打产品,具有较高的市场关注度和影响力。

产品定位

该产品主要面向高端消费者和专业人士,注重产品的品质、性能和设计感。同时,该产品也致力于引领行业潮流,满足消费者对时尚的追求。

高端、专业、时尚

产品特点

1.创新性设计

产品外观简洁大方,符合现代审美趋势,同时注重实用性和美观度。

3.人性化设计

产品注重用户体验和人性化需求,操作界面友好,易于使用。同时,产品材质和工艺也充分考虑了人体工学和舒适度。

创新性、科技感、人性化

该产品具有创新性的设计和科技感十足的功能,同时注重用户体验和人性化设计,旨在提供更好的使用体验和便利性。具体特点包括

2.科技感功能

产品采用最新的技术和智能化功能,能够实现远程控制、智能识别等功能,提高用户的使用便利性和效率。

行业背景

行业概述

本行业的特点本行业具有多样性、复杂性等特点,涵盖了多个领域,各领域发展情况存在差异。

本行业在国民经济中的地位本行业在国家经济中占有重要地位,涉及多个领域,如制造业、服务业等。

产品质量问题案例汇总 ppt课件

九、内壁挂浆

36

Ⅰ 质量问题的原因描述: 1 、砂、石含泥量超标; 2、砂率过大,集会比过小。 3、高速离心速度、时间不足,水泥浆层脱水 不彻底,未形成较硬的净浆层。 4、砂太细,砂、石含泥过重,砼料干缩性大 或较粘,砼料过干; 5、水泥或外掺物(如磨细砂)细度过细,水 泥标准稠度用水量大,饱水性太好,离心时 水份不易析出来,形成浮浆层过厚或挂浆。

55

环向漏浆:

1、抱箍板整形不到位; 2、喇叭口直径过小; 3、混凝土配合比不良;砂级配 不合理,砂率过低,砼料打的过 稀;

56

Ⅱ 解决方案

纵向:

1、加强清模员工责任心,加强对管模的清理和模 边坚持打油; 2、布料时做到两端饱满中间均匀; 3、合模时把模边清理干净,控制草绳接头不能过 大或过小; 4、加强车间风炮手的责任心,定期风炮气管进行 更换,避免因风炮力度不够造成螺丝打不紧,离心 掉螺丝对相关人员处罚

50

Ⅱ 解决方案 1、加强喷脱模剂员工的责任心,严格按照比 例配制脱模剂以达到车间的使用要求; 2、在原材料相对紧张时所用含泥量大的砂石 时,将对拌合楼配方工艺进行调整(提高减 水剂的用量、降低砂率等以保证砼料质量, 确保混凝土脱模强度; 3、对不合格的原材发现后及时通知厂家沟通 解决处理,如提高水泥比表面等;

5

材质方面:

1、严格执行“先到先用”的原则 ,待时效期到后再投入使用;

2、出现问题后,立即停止相关批 号钢筋的使用,查找原因,及时 通知厂家沟通解决处理;

6

产品质量问题案例汇总

7

产品质量问题案例汇总

8

产品质量问题案例汇总

9

产品质量问题案例汇总

10

产品质量问题案例汇总

11

产品质量回顾分析课件(PPT 52页)

海吉公司、海祥公 司及其公用系统

每年1月

海如公司、海意公 司(含南厂区)及

其公用系统

每年7月

工作程序

回顾产品生产日期 The production date of

reviewed products

前年12月26日 ~去年12月25日

去年06月26日 ~今年06月25日

完成时间 Completion time

减少未来质量事故的发生 有利于管理层更好地掌握产品的质量现状

-3/51-

法规要求

1978

美国联邦食品药品管理 局(FDA)在1978年9 月颁布的cGMP法规 21 CFR 211.180(e)规定: 每个公司应该建立产品 质量标准的评估程序, 基于一个年度,对 cGMP所要求的记录进 行回顾。

-6/51-

2010版GMP

法规要求

第十章 第八节 产品质量回顾分析

第267条:应当对回顾分析的结果进行评估,并有是否需要采取纠正和预防

措施或进行再验证的评估意见。应有文件和记录说明采取纠正和预防措施的理 由。应及时、有效地完成经批准的整改计划。应有检查、回顾这类措施的管理 规程,自检过程中,应检查管理规程的有效性。当有合理的科学依据时,可按 产品的剂型分类进行质量回顾,如固体制剂、液体制剂和无菌制剂等。

-4/51-

2010版GMP

法规要求

第十章 第八节 产品质量回顾分析

第266条:应当按照操作规程,每年对所有生产的药品按品种进行产品质量

回顾分析,以确认工艺稳定可靠,以及原辅料、成品现行质量标准的适用性, 及时发现不良趋势,确定产品及工艺改进的方向。应当考虑以往回顾分析的 历史数据,还应当对产品质量回顾分析的有效性进行自检。

产品质量回顾分析教材PPT课件(56页)

目录

CONTENTS

1 什么是产品质量回顾分析 2 法规对产品质量回顾分析的要求 3 产品质量回顾分析 4 案例分析

1 什么是产品质量回顾分析

产品质量回顾分析

运用统计技术对生产的每种产品相关内容与数据进行回顾分 析,例如原辅料、生产中控结果、产品检验结果、稳定性实验、 以及产品生产过程中的偏差处理、质量体系绩效、控制手段等 (总计12个方面)信息数据进行定期回顾,形成书面报告,以 此评价现行的生产工艺及控制方法是否有效、可控,并发现产 品生产系统的改进机会,制定预防措施,不断提高产品质量, 以确保产品的工艺持续稳定,符合法规要求。

应当按照操作规程, 每年对所有生产的药品按品种进行产 品质量回顾分析, 以确认工艺稳定可靠, 以及原辅料、 成品 现行质量标准的适用性, 及时发现不良趋势, 确定产品及工艺 改进的方向。 应当考虑以往回顾分析的历史数据, 还应当对产 品质量回顾分析的有效性进行自检。

1 0版GMP(欧盟 GMP):

ICH Q7a:

ICH(人用药物注册技术要求国际协调会议)。

ICH文件分为质量、安全性、有效性和综合学科4类。 其中,质量技术要求文件以Q开关,分别以1、2、3、4、 5、6和7代表药品的稳定性、方法学、杂质、药典、生物 技术产品质量、标准规格和GMP,再以a,b,c,d代表小项.

Q7a(原料药的优良制造规范指南)就代表GMP方面 唯一的一项----药物活性成分(通常指原料药)的GMP

1、对产品中所使用的原辅料进行质量回顾,特别是那些 由 新 供应商提供的原辅料;

2、对关键的过程控制(中间控制点)和成品的检验结果进行 质量回顾;

3、对所有不符合质量标准的批次进行回顾; 4、对所有关键性(重大)的偏差或不符合项以及与之相关的

产品质量回顾模板

产品质量回顾模板此处写产品名称、报告编号QR-MF04-2041—2011起草负责人(该产品分管QA):审核人(QA经理):批准人(技品部部长):日期:正大青春宝药业目录1概述 (1)2.生产批次数回忆 (1)3.原药材(原料)质量回忆 (2)4.辅料质量回忆 (3)5.说明书、标签、包材质量回忆 (3)6.工艺、半成品质量情形回忆 (3)7.成品质量情形回忆 (5)8.稳固性考察回忆 (7)9.变更 (7)10.返工 (9)11.退货 (9)12.召回 (9)13.产品报废 (9)14.投诉情形回忆 (9)15.不良反应回忆 (9)16.环境监测 (9)17.水系统回忆 (10)18.压缩空气 (11)19.验证 (11)20.托付生产或检验的技术合同履行情形。

(11)21.GMP检查 (11)21.1各级药监局GMP检查、认证情形 (11)21.2公司内自查情形 (11)22.产品质量回忆结论 (12)1概述撰写人:该产品分管QA以下为举例,可依照各产品或剂型的回忆内容进行概述:2010年,公司xxxx的产品质量(或xxxx的剂型质量)保持在(专门好、较好、较差、专门差)的质量水平,其生产过程操纵、质量保证(完全、差不多、不完全、不)符合中国GMP要求。

同2009年相比,2010年的生产产量增长了(多少百分率),【但相关于2009年,总收率为 % ,同2009年相比,(上升、下降了),偏差数量,与质量有关的投诉数量、不良反应率、退货等有不同比例的(下降、上升)。

生产人员、厂房设施状况、工艺变化、质量标准变化等情形的简介,如上一年度有该产品的质量回忆,应和上一年度进行相应的比较,可简述。

】通过对原辅料、半成品、成品、生产环境、水系统、压缩空气等及其它各生产介质都保持良好的稳固性。

生产过程中的偏差均得到充分的调查,操纵。

没有发生产品由于质量缘故进行召回事件。

其产品(剂型)质量(能、不能)保持良好的稳固性,工艺稳固性的判定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产过程控制审核

产品质量属性审核 重大偏差及OOS的审核

变更审核

统计方法的运用----过程能力分析

例:双侧公差情况过程能力评价

收率标准:90.5~96.5%

统计方法的运用----过程能力分析

1.控制图判稳

1.1计算上述30个数值的平均值及标准差:=93.43%,S=0.7183%

直方图

16 14 12 10 8 6 4 2 0

频数

N=51 均值=91.1% S=5.7% 14 13

9 7 4 2 2

78.20% 82.2%

86.2%

90.2%

94.2% 上述

98.2%

102.2% 106.2% 110.2%

基本呈正态分布

统计方法的运用----排列图

通过不同的角度观察问题,把握实质。

+1S=95.15%; -1S=92.71%;

96.00% 95.50% 95.00% 94.50% 94.00% 93.50% 93.00% 92.50% 92.00% 91.50% 91.00%

+2S=94.87%; -2S=91.99%;

+3S=95.59%; -3S=91.27%;

收率 均值 均值-3S 均值-2S 均值-1S 均值+1S 均值+2S 均值+3S

产品质量回顾PPT

提纲

概述 质量回顾的组织

质量回顾的内容

统计方法的运用 小结

概述----意义

确认工艺稳定可靠

确认原辅料、成品质量标准适用

发现不良趋势

支持持续改进

促使资源向薄弱环节集中

概述----意义

概述----法规依据

中国GMP(2010年修订) 第十章,第八节 WHO_TRS_961 Annex 3 1.6 EU GMP 1.5 ICH Q7 2.5

(二)关键中间控制点及成品的检验结果;

(三)所有不符合质量标准的批次及其调查; (四)所有重大偏差及相关的调查、所采取的整改措施和预防措施的

有效性;

(五)生产工艺或检验方法等的所有变更; (六)已批准或备案的药品注册所有变更;

质量回顾的组织

中国GMP:

(七)稳定性考察的结果及任何不良趋势;

(八)所有因质量原因造成的退货、投诉、召回及调查; (九)与产品工艺或设备相关的纠正措施的执行情况和效果;

(十)新获批准和有变更的药品,按照注册要求上市后应当完成的工

作情况; (十一)相关设备和设施,如空调净化系统、水系统、压缩空气等的

确认状态;

(十二)委托生产或检验的技术合同履行情况。

产品质量回顾报告

产品基础信息

年度质量审核内容 产品生产基本信息

稳定性考察结果审核

因质量原因造成的投诉、退货、召 回审核 纠正措施和预防措施审核 相关设施设备确认状态审核 委托生产及委托检验审核 药品注册相关审核 结论

合理分类,确定“关键的少数”。

A类因素:0-80%,即主要因素 B类因素:80-90%,即次要因素 C类因素:90-100%,即一般因素

统计方法的运用----散点图

产品质量回顾报告

示例:产品年度质量回顾分析报告

小结

信息全面,主次分明 数据准确,分析客观

洞察异据,控制标准不同时,其过程能力指数不同

统计方法的运用----控制图

对过程质量特性值进行测定、记录、评估,从而监控过程是否处于控

制状态。

影响质量的因素:

偶然因素→偶然波动

异常因素→异常波动

控制图的实质:区分偶然波动和异常波动

统计方法的运用----控制图

统计方法的运用----控制图

均值-标准差控制图

CL=91.1%; UCL=CL+3S=108.2%; LCL=CL-3S =74.0%

统计方法的运用----直方图

max=107.4%;min=82.2%;组数:m=1+3.3lg51=6;

组距:h=全距/组数=4%;下限值=min-h/2=80.2%;

频数分布表:

统计方法的运用----直方图

质量回顾的组织

组织职责:QA 参与职责:生产部门、工程/设备部门、QC、药政部门 回顾方式:按剂型,分品种

回顾时间:集中式,分散式

支持系统:一个完善的工艺性能及产品质量监测系统---动态的、准确 的、全面的数据库

质量回顾的组织

中国GMP: (一)产品所用原辅料的所有变更,尤其是来自新供应商的原辅料;

某产品收率控制图

1

3

5

7

9 11 13 15 17 19 21 23 25 27 29

批号

统计方法的运用----过程能力分析

1.2 判断过程是否处于统计控制状态 判异准则:

统计方法的运用----过程能力分析

2. 计算工序能力指数

统计方法的运用----过程能力分析

3. 过程能力评价

统计方法的运用----过程能力分析