DC16J200T汽车变速器设计特点剖析_原果田

[课件]传动系设计简析-ZF16档变速箱优点分析PPT

![[课件]传动系设计简析-ZF16档变速箱优点分析PPT](https://img.taocdn.com/s3/m/a611c71b5727a5e9856a6187.png)

16档变速器 原地起步加速时间

8 .6

动力性

8 .6

5 .4

5 .4 3 .8

3 .8

9档变速器

io 2.6

减速器速比越小, 越省油.

io 2.6

0

燃油经济性

ZFDH-Sales-Sales 14

ZF变速箱优点分析, 2007-1

传动系的几个计算公式

Ecosplit 2

ZF16档变速箱的结构特点

17

16.41

1. 头档速比较大

15

13.80

= H 高半档 = L 低半档

ig 1 16.41

变速箱速比

13

11.28

2. 邻比均等且较小

11

9.49

9 16.41 i i g1 g15 邻比 1.19 i i 13.80 g g 2 16 7

超速档

由于超速档变速箱采用了

超速档变速箱输入扭距 > 直接档

更大的常啮合齿轮

ZFDH-Sales-Sales 7

ZF变速箱优点分析, 2007-1

直接档与超速档传动效率差异

16档动力传递图

直接档 超速档

动力直接传递,无负载齿轮

动力通过两对啮合齿轮传递

直接档 ; 最高档时的效率 > 超速档 2-3%

直接传动: η=0.99 1对齿轮传递效率: η=0.985 2对齿轮传递效率: η=0.970 ( 0.985²) 3对齿轮传递效率: η=0.956 ( 0.985³)

DD

010875

行星齿轮传递效率: η=0.985

变速器设计文献综述

变速器设计文献综述变速器是一种机械装置,用于调整发动机输出的转速和转矩,以适应不同的工况和驾驶需求。

它是汽车传动系统中的关键部分,直接影响着汽车的性能、燃油经济性和驾驶舒适度。

为了降低车辆的燃油消耗和减少尾气排放,近年来对变速器的设计和研究日益重要。

变速器的设计要考虑多个因素,包括实现满足不同驾驶工况需求的传动比、提高传动效率、减小体积和重量以及提高可靠性等。

变速器的结构形式有多种,如手动变速器、自动变速器和无级变速器等。

下面将介绍几篇关于不同种类变速器设计的文献综述。

文献[1]中介绍了一种无级变速器的设计方法。

该文献提出了一种基于摩擦材料的无级变速器设计理论,以实现高效的功率传递和平滑的速度调整。

通过结合摩擦材料的特性和变速器的结构设计,实现了在不同工况下的变速器性能优化。

文献[2]中研究了一种基于电子控制的自动变速器的设计方法。

该文献提出了一种基于电脑仿真和优化方法的自动变速器设计流程,以提高变速器的传动效率和换挡平顺性。

通过对变速器的流体动力学分析和系统控制策略的优化,实现了自动变速器的性能改善。

文献[3]中介绍了一种手动变速器的设计方法。

该文献提出了一种基于杆杆位置传感器的手动变速器设计理论,以提高换挡的精度和平顺性。

通过对杆杆位置传感器设计的优化和变速器机构的改进,实现了手动变速器的性能提升。

除了以上几篇文献,还有很多关于变速器设计的研究。

如文献[4]研究了一种基于连续变压器原理的变速器设计方法,以提高变速器的能量回收和节能效果;文献[5]研究了一种基于副变速器的变速器设计方法,以提高变速器的输出转矩和传动效率。

这些研究为变速器设计提供了新的思路和方法。

综上所述,变速器设计是汽车工程领域的一个重要研究方向。

通过对不同种类变速器的设计理论、仿真和优化方法的研究,可以提高变速器的性能和可靠性,从而降低车辆的燃油消耗和减少尾气排放。

随着科技的不断进步和技术的不断创新,相信未来变速器设计领域仍将有更多的突破和创新。

变速器结构及主参数设计

第一篇变速器结构及主参数设计第一章变速器齿轮传动方案的设计第一节变速器齿轮传动的功能及要求汽车的使用条件,诸如汽车的实际装载质量、道路坡度、路面状况,以及道路宽度和曲率、交通情况所允许的车速等等,都在很大范围内不断变化。

这就要求汽车牵引力和速度也有相当大的变化范围。

另一方面,就活塞式内燃机而言,在其整个转速范围内,转矩的变化不大,而功率及燃油消耗率的变化却很大,因而保证发动机功率较大而燃料消耗率较低的曲轴转速范围,即有利转速范围是很窄的。

为了使发动机能保持在有利转速范围内工作,而汽车牵引力和速度又能在足够大的范围内变化,应当使传动系的传动比能在最大值与最小值之间变化,即传动系应起变速作用。

变速器就是汽车传动系中起变速作用的一个重要零部件,它有以下几点功能。

一、实现传动比的变化。

一般机械式变速器都是有级变速的,即传动比档数是有限的。

轿车和轻、中型货车的传动比有3~6档,越野汽车和重型货车的传动比可多达8~16档。

实现有级变速的措施,是靠变速箱中若干对齿轮来实现的。

各挡的传动比各不相同,当汽车在平坦的道路上,以高速行驶时可挂入变速器的高档齿轮,在不好的路况下或爬坡时应挂入变速器的低档齿轮,为此,根据需要,可选择不同速比的档位。

二、与发动机合理匹配,实现汽车的动力性和经济性。

例如汽车在同样的载货量、道路、车速等条件下行驶即可在高速档行驶,也可在低速挡行驶。

而此时发动机的节气门(油门)和转速大小不同。

发动机在不同的工况下,燃料的消耗量是不一样的。

所以根据路况,通过选择齿轮不同的档位,来减小发动机的燃料的消耗。

是变速器齿轮传动的一个重要功能。

三、实现倒退的功能。

汽车不仅要有前进的功能,还要有倒退的功能。

但发动机不能实现反转,此时,可通过齿轮传动来改变输出轴的旋转方向。

从而实现汽车的倒退功能。

四、实现空挡的功能。

为了满足汽车暂时停车、起步和对发动机检查调整的需要,变速器还要有空挡的功能。

五、对机械式变速器齿轮传动还要满足以下几点要求:1)、便于制造、使用和维修。

汽车MT、AT、AMT、CVT、DSG变速器构造及原理详解

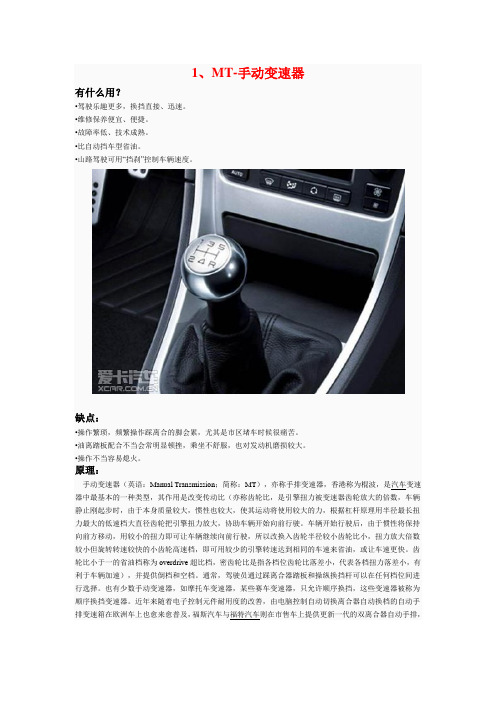

1、MT-手动变速器有什么用?•驾驶乐趣更多,换挡直接、迅速。

•维修保养便宜、便捷。

•故障率低、技术成熟。

•比自动挡车型省油。

•山路驾驶可用“挡刹”控制车辆速度。

缺点:•操作繁琐,频繁操作踩离合的脚会累,尤其是市区堵车时候很痛苦。

•油离踏板配合不当会常明显顿挫,乘坐不舒服,也对发动机磨损较大。

•操作不当容易熄火。

原理:手动变速器(英语:Manual Transmission;简称:MT),亦称手排变速器,香港称为棍波,是汽车变速器中最基本的一种类型,其作用是改变传动比(亦称齿轮比,是引擎扭力被变速器齿轮放大的倍数,车辆静止刚起步时,由于本身质量较大,惯性也较大,使其运动将使用较大的力,根据杠杆原理用半径最长扭力最大的低速档大直径齿轮把引擎扭力放大,协助车辆开始向前行驶。

车辆开始行驶后,由于惯性将保持向前方移动,用较小的扭力即可让车辆继续向前行驶,所以改换入齿轮半径较小齿轮比小,扭力放大倍数较小但旋转转速较快的小齿轮高速档,即可用较少的引擎转速达到相同的车速来省油,或让车速更快。

齿轮比小于一的省油档称为overdrive超比档,密齿轮比是指各档位齿轮比落差小,代表各档扭力落差小,有利于车辆加速),并提供倒档和空档。

通常,驾驶员通过踩离合器踏板和操纵换挡杆可以在任何档位间进行选择。

也有少数手动变速器,如摩托车变速器,某些赛车变速器,只允许顺序换挡,这些变速器被称为顺序换挡变速器。

近年来随着电子控制元件耐用度的改善,由电脑控制自动切换离合器自动换档的自动手排变速箱在欧洲车上也愈来愈普及,福斯汽车与福特汽车则在市售车上提供更新一代的双离合器自动手排,变速箱同时具有两组离合器,每次换档时自动切换到另一组未使用的离合器迅速啮合,不需如传统手排变速箱得等唯一一组离合器分开后再重新啮合,换档速度更快,换档震动也更小。

•传动轴传动轴的布置形式通常有两轴式和三轴式两种。

通常后轮驱动的汽车会采用三轴式变速器,即输入轴,输出轴和中间轴。

变速器、变速箱文献综述

[1]余志生.汽车理论[M](第三版),北京:机械工业出版社,2000.10.

[2]尹万建.轿车自动变速器结构原理与检修[M],人民交通出版社,2001.9.

[3]葛安林.自动变速器(一)——自动变速器综述[J],汽车技术,2013,41(4): 52-56.

[4]杜鹏.汽车变速箱技术[J].汽车实用技术,2016,(9),139-143.

国内绝大多数制造厂生产的和现场使用的都还是传统复摆柴油三轮车用直齿轮变速箱。就近两年国外机械设备展览会上展出的柴油三轮车用直齿轮变速箱来看,也都是传统柴油三轮车用直齿轮变速箱,没有异型柴油三轮车用直齿轮变速箱出现。国内各厂家所制造的柴油三轮车用直齿轮变速箱技术水平相差很悬殊,有少数厂家的产品基本接近世界先进水平,而大多数厂家的产品与世界先进水平相比差即较大[10,11]。

[8]张文春.汽车理论[M].第2版.北京:机械工业出版社,2010.

[9]Xu Liyou;Zhou Zhili;Zhang Mingzhu Application of hydro-mechanical continuously variabletransmission in tractors 2004,(2), 35-56.

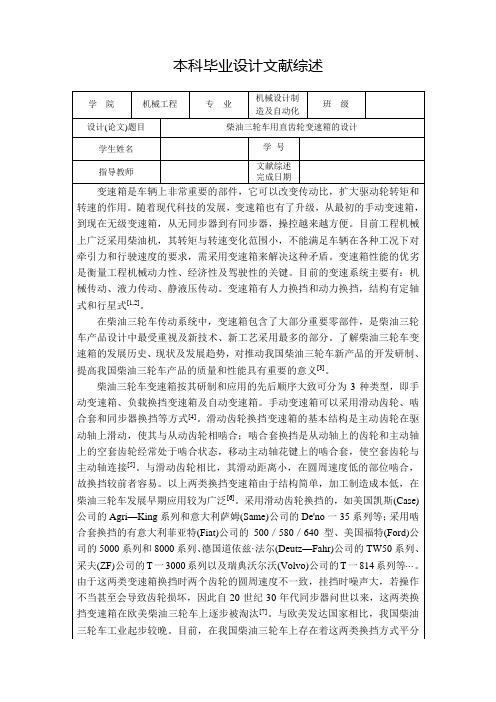

本科毕业设计文献综述

学院

机械工程

专业

机械设计制造及自动化

班级

设计(论文)题目

柴油三轮车用直齿轮变速箱的设计

学生姓名

学号

指导教师

文献综述完成日期

变速箱是车辆上非常重要的部件,它可以改变传动比,扩大驱动轮转矩和转速的作用。随着现代科技的发展,变速箱也有了升级,从最初的手动变速箱,到现在无级变速箱,从无同步器到有同步器,操控越来越方便。目前工程机械上广泛采用柴油机,其转矩与转速变化范围小,不能满足车辆在各种工况下对牵引力和行驶速度的要求,需采用变速箱来解决这种矛盾。变速箱性能的优劣是衡量工程机械动力性、经济性及驾驶性的关键。目前的变速系统主要有:机械传动、液力传动、静液压传动。变速箱有人力换挡和动力换挡,结构有定轴式和行星式[1,2]。

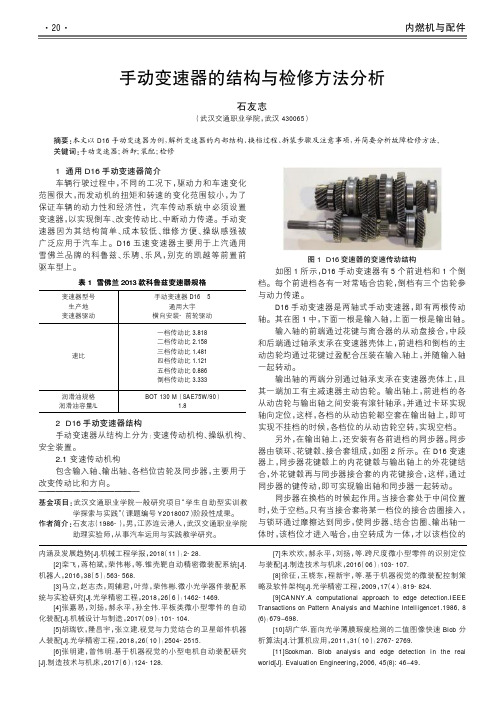

手动变速器的结构与检修方法分析

同步器在换档的时候起作用。当接合套处于中间位置 时,处于空档。只有当接合套将某一档位的接合齿圈接入, 与锁环通过摩擦达到同步,使同步器、结合齿圈、输出轴一 体时,该档位才进入啮合,由空转成为一体,才以该档位的

[7]朱欢欢,郝永平,刘扬,等.跨尺度微小型零件的识别定位 与装配[J].制造技术与机床,2016(06):103-107.

[8]徐征,王晓东,程新宇,等.基于机器视觉的微装配控制策 略及软件架构[J].光学精密工程,2009,17(4):819-824.

[9]CANNY援A computational approach to edge detection援IEEE Transactions on Pattern Analysis and Machine Intelligence1援1986, 8 (6):679原698.

[10]胡广华.面向光学薄膜瑕疵检测的二值图像快速 Blob 分 析算法[J].计算机应用,2011,31(10):2767-2769.

[11]Sookman. Blob analysis and edge detection in the real world[J]. Evaluation Engineering,2006, 45(8): 46原49援

输入轴的前端通过花键与离合器的从动盘接合,中段 和后端通过轴承支承在变速器壳体上,前进档和倒档的主 动齿轮均通过花键过盈配合压装在输入轴上,并随输入轴 一起转动。

DC6-J90汽车变速箱设计

DC6J90T汽车变速箱设计大同齿轮研究所原果田摘要大同齿轮厂自八十年代初以来,引进日产柴TMH402、TMH421制造技术,成功地批量生产了DCSJ80T系列汽车变速箱。

在消化、吸收引进技术的基础上,又开发设计试制出了Dc6J90T汽车变速箱。

该变速箱设计指标先进,结构布局紧凑,操纵灵活方便,使用安全可靠。

本文对其设计特点进行了介绍。

关键饲汽车变速箱设计1 产品型号说明根据我厂企业标准关于产品型号编制规定,该汽车变速箱的产品型号构成及说明见图1 DC6J90T变速箱前进档为六个,其六档位的构成是在5J变速箱基础上加副箱(加超速档)构成,承载同一扭矩的变速箱可依据取力器开口位置、换档操作方式、装机支承位置的不同拓展为多种型号。

DC6J90T变速箱可匹配12一15吨载重汽车、自却车、矿山工程机械用车、豪华型普通型公共汽车以及其它重型特种用途车辆。

2产品结构特点DC6J90T变速箱为三轴单中间轴定轴传动,全部齿轮啮合副采用常啮合机构,二到六档齿轮为斜齿轮啮合,一、倒档为直齿轮啮合,二轴上的各档齿轮均装在非标专用设计的双列滚针轴承上。

换档采用强制式操纵机构,倒档显示采用常断式倒档指示开关。

换档方式:二至六档为同步器换档,一倒档采用啮合套换档,同步器型式:二、三档采用锁销式惯性同步器,四、五、六档采用锁环式惯性同步器。

操纵可实现远距离双圈1汽车变速箱产品型号构成及说明杆或单杆(右置、左置)换档,同时也可实现直接式换档。

变速箱左侧设计有中间轴取力开口,可配取力箱。

变速箱技术参数汇总见表1。

3零部件设计特点3.1设计指标起步高DC6J90T变速箱是在积累DCSJ80T变速箱设计、生产经验的基础上,重点考察了南韩、前苏联及日本各公司重型车在山西地区晋煤外运和煤炭集运中出现的零件失效情况,充分利用可靠性设计理论、价值工程理论和跨学科交叉对比设计方法而提出的产品设计技术指标,吸收了国内外同类变速箱的各种优点,最大程度地考察了其工艺继承性和发展可能性,使产品具有八十年代末九十年代初先进水平。

DCT汽车变速器的相对优势、结构原理,关键技术和研究方向

潜 力 .是 由 于 它 具 有 其 它 自动 变 速 器 或 半 自动 变 速 器

所 无 法 比 拟 的 优 势 . 要 表 现 在 以 下 方 面 主

5 )结 构 应 用 前 景 广 阔 : 外 研 究 表 明 . 动 力 性 、 国 从

已 超 过ห้องสมุดไป่ตู้1 0 万 辆 . 而 到 2 1 年 左 右 自动 换 挡 变 速 器 00 04

轴 式 结构 . 而可 使 整个 变 速 器 的轴 向尺 寸 更加 紧凑 . 因 也 非 常 适 合 小 排 量 汽 车 。 以 . T 变 速 器 的 扭 矩 输 出 所 DC 范 围很 宽 . 以应 用 于 大 、 、 等 各 种 车 型 上 。 可 中 小

供 了一 定 的 参 考 。

关键 词 : T变 速 器 结构 原 理 DC 关键技术 研 究 方 向

中图 分 类 号 :H12 6 T 3. 4

文献标识码 : A

文 章 编 号 :0 0 4 9 (0 10 — 0 3 0 1 0 — 9 82 1)4 0 4 — 3

加 工 齿 轮 、 、 壳 等 ( 内变 速 器 生产 厂 商 大 多为 手 轴 外 国 动 变 速 器 生 产 商 )生 产 继 承 性 好 、 级 换 代 代 价 低 , , 升 所 以 生 产 成 本 投 入 较 A CVT 等 自 动 变 速 器 要 少 得 T、

多 。

双 离 合 变 速 器 ( T 作 为 一 种 新 兴 的 自 动 变 速 器 DC ) 已 普 遍 受 到 世 人 的 关 注 通 过 对 DC 结 构 原 理 和 关 键 T

技 术 的 分 析 . 明 了 DC 的 研 发 制 造 难 点 . 而 指 出 说 T 进 了 DC T研 究 开 发 的 改 进 方 向

法士特16挡变速器结构简介及气路分析

轮 啮 合 平 稳 、噪 音 小 。在 16JS2OOT 双 中 间 轴 变 速 器 的 主 变 速 器 中 ,有 2个 尺 寸 结 构 完 全 相 同 的 中 间 轴 总 成 ,相 间 l80o:副 变 速 器 也 是 如 此 。

16JS2OOT 变 速 器 的 动 力 传 递 路 线 及 各 挡 位 的 速 比 如 图 2所 示 。

法士特1 6挡变速器结构简介及气路分析

口 陕 西/易延 明

结构 特点 16JS2OOT 变 速 器 是 由 前 、 后 副 箱 和 主 箱 构 成 的 2x4x2结 构 (结 构 简 图 如 图 1所 示 )。 在 变 速 器 中 ,一 轴 、 二 轴 及 副 箱 主 轴 上 的 齿 轮 均 呈 径 向 浮 动 状 态 。 一轴 上 的一 轴 齿 轮 空 套 在 一 轴 上 , 由花键 垫 片和 止 动 环 进 行 轴 向 定 位 ,结 构 简 单 ,装 配 方 便 , 省 去 了 调 整 垫 进 行 调 整 的 麻 烦 ;一 轴 分 速 齿 轮 亦 空 套 在 一 轴 上 :一 轴 齿 轮 和 一 轴 分 速 齿 轮 之 间 装 有 单 锥 面 、单 向 锁 环 式 惯 性 同 步 器 ,该 同 步 器 为 气 操 纵 , 由 上 盖 的 气 缸 通 过 拨 叉 进 行 挂 挡 。 中 间 轴 上 的 齿 轮 除 一 挡 、 二 挡 和 倒 挡 齿 轮 与 中 间 轴 制 为 体 外 ,均 以 一 定 的 过 盈 量 与 中 间 轴 相 配 合 并 辅 以 月 牙 键 或 长 键 联 结 。二 轴 上 的 齿 轮 空 套 在 二 轴 上 ,由 花 键 垫 片 、 止 动 环 和 二 轴 上 的 长 六 角 键 进 行 轴 向 定 位 , 无 需 进 行 轴 向 调 整 ,所 有 齿 轮 在 二 轴 呈 径 向 浮 动 状 态 。 二 轴 上 装 有 两 套 双 锥 面 锁 环 式 同 步 器 ,同 步 容 量 大 、挂 挡 轻 便 。 在 后 副 箱 中 , 副 箱 驱 动 L61轮 与 二 轴 通 过 花 键 联 结 。 副 箱 中 间 轴 传 动 齿 轮 焊 接 在 副 箱 中 间 轴 上 。 副 箱 主 轴 减 速 齿 轮 通 过 花 键 垫 片 支 撑 在 副 箱 主 轴 上 ,并 且 齿 轮 在 径 向 也 可 以 浮 动 ,后 副 箱 采 用 增 强 型 锁 销 式 同 步 器 ,锥 面 为 非 金 属 摩 擦 材 料 ,可 靠 性 高 。 主 、副 变 速 器 内 除 倒 挡 齿 轮 、一 挡 齿 轮 及 后 副 箱 的 减 速 轮 外 均 为 细 齿 设 计 ,重 合 度 大 (达 2.2左 右 )齿

车辆毕业设计-双离合器式自动变速器的六挡齿轮变速器设计(全套CAD图纸)

3.1 变速器各档传动比确定..........................................................................................14 3.1.1 设计的给定参数...........................................................................................14 3.1.2 主减速比的确定...........................................................................................14 3.1.3 变速器一档传动比的确定..........................................................................15 3.1.4 变速器各档传动比的确定...........................................................................16

3.2 变速器中心距的确定..............................................................................................17 3.3 变速器的齿轮参数的确定......................................................................................18

汽车变速器故障排查与修复

02

故障诊断方法与技巧

初步检查与试车

01

02

03

观察变速器外观

检查变速器壳体有无裂纹 、变形或油渍,若有则可 能内部密封件损坏或齿轮 磨损。

检查油位及油质

确保变速器油位在正常范 围内,油质清澈无杂质, 否则需更换变速器油。

试车体验

在平坦道路上进行试车, 注意换挡是否顺畅,有无 异响或顿挫感,以判断变 速器工作状况。

零件更换标准和选用建议

更换标准

根据检查结果,对于磨损严重或损坏的部件,如齿轮、轴承等,需要及时更换 。

选用建议

选择品质可靠的原厂或品牌零部件,确保零件的精度和耐久性。同时,根据变 速器的型号和规格,选用适合的油封、密封垫等易损件。

组装调整和测试验证

01

组装变速器

按照拆卸的逆序进行组装,注意各个部件的安装位置和紧固力矩。在组

在发动机旋转方向不变情况下,使汽车能倒退行驶。

变速器作用及分类

• 利用空挡,中断动力传递,以发动机能够起动、怠速,并 便于变速器换档或进行动力输出。

变速器作用及分类

按传动比变化方式

有级式变速器、无级式变速器和 综合式变速器。

按操纵方式

强制操纵式变速器、自动操纵式 变速器和半自动操纵式变速器。

结构组成与工作原理

在小组学习和讨论中,学员们学会了如何与他人协作、分享经验和解决问题,同时也提高 了自己的沟通和表达能力。

行业前沿动态关注

电动汽车变速器的发展趋势

随着电动汽车的普及,电动汽车变速器的研发和应用逐渐成为行业关注的热点。未来,电动汽车变速器将更加注重高 效、节能和环保等方面的性能提升。

智能化技术在变速器维修中的应用

随着智能化技术的不断发展,变速器维修领域也开始引入智能化技术,如故障诊断专家系统、远程故障诊断平台等。 这些技术的应用将有助于提高变速器维修的效率和准确性。

改善特种作业车性能的16速变速器方案

84图7 16速变速器传动⽅案 图8 双内啮合⻮轮装置输入功率输出功率机械损失泵损失2%无液力变矩器损失齿轮啮合损失2%图9 变速器样机效率输入功率输出功率泵损失4%离合器损失4%齿轮啮合损失2%液力变矩器损失40%个速比的传动。

其行星轮结构为环形,可同时与齿圈和太阳轮啮合,结构简图如图8所示。

每组行星排有“开”(离合器工作)和“关”(制动器工作)两种工况,能够提供两个速变速器还包括一组换向行星排,可实现图6 整⻋模型牵引力/车重效率,%散热,b t u /m i n效率散热b.改善燃油经济性,降低产热。

输入液力变矩器的能量除了传递至车轮的动能,其余大部分会被变速器的冷却系统带走,叫做冷却损失,这部分损失比重较大,约占总能量的40%左右,但这确实是无法避免的能量损失。

试验结果表明,16速变速器的热损失可以降低至20%以下(如图11),整车的燃油经济性也会随之提升,不仅可以降低经济成本,还可以降低排量,为保护环境做出积极贡献。

图11 样机的效率和散热情况c.增强动力性能。

借助于双内啮合行星排的高能量密度,16速变速器重合度能达到十几,传递发动机动力更加高效,并且噪声很小,传统变速器齿轮采用渐开线设计,16速变速器采用摆线设计,二者重合度仿真结果如图12所示。

使用双内啮合行星齿轮装置的变速器与目前特种作业车上的变速器相比,具有更大的输入扭矩,最高可达660kW ,同时特种作业车的动力性能和作业效率得到增强,特种作业车作业量得到增加。

图12 重合度对⽐d.降低了体积、质量和零件数量。

得益于双内啮合行星排简化了变速器的结构,16速变速器的体积、质量以及零件数目均可以降低30%~40%左右,如图13所示,这就带来了省油的优点。

同时,在生产过程中,16速变速器取消了液力变矩器,一旦开始大量生产,成本将大大降低。

16速变速器的应⽤构想基于以上诸多优异性能,应用双内啮合行星齿轮的多挡位变速器在国外已经进行了深入研究,尤其在美国及加拿大,相关专利已经进行了20多年的申报和维护。

新能源汽车插电式混合动力变速器技术特点解析(上)

62-CHINA ·October栏目编辑:刘玺 *****************A T维修站薛庆文 (本刊编委会委员)薛老师自动变速器(北京)技术有限公司总工程师,北京理工大学客座教授,清华大学基础训练中心特聘讲师,马来西亚汽车维修公会特聘讲师。

随着近几年新能源汽车的快速发展,对汽车售后市场影响不小,特别是搞机械维修的技术人员都有一些担心,一是发动机还会持续多久?二是新能源汽车到底还有没有变速器?也就是说,对电偏弱的维修技师担心自己失业,新能源汽车时代既不能维修发动机也没法修变速器了,该怎么办?这种担忧确实不无道理,当下纯电动汽车确实使用了电动机替代了传统的发动机,同时驱动车轮的变速器变成了减速器。

但是,要问未来新能源汽车到底有没有变速器,首先我们要知道哪些车型才属于新能源汽车。

2019年关于新能源汽车新的定义是:新能源汽车是指采用新型动力系统,完全或主要依靠新型能源驱动的汽车,包括纯电动汽车、插电式混合动力(含增程式)汽车和燃料电池电动汽车等。

节能汽车是指以内燃机为主要动力系统,综合工况燃料消耗量优于下一阶段目标值的汽车,包括先进内燃机汽车和传统油电混合动力汽车。

发展节能与新能源汽车的首要因素是能源安全,此外是降低汽车燃料消耗量,缓解燃油供求矛盾,减少尾气排放,改善大气环境,促进汽车产业技术进步和优化升级的重要举措。

从新的标准大家不难看出普通混合动力汽车只能属于节能汽车范畴,而插电式混合动力汽车则属于新能源汽车,这样一来对于插电式混合动力汽车来说,发动机和相匹配的变速器都是存在的,这样大家也不用担心修不到发动机和变速器了,但问题是插电式混合动力汽车的发展空间到底还有多大。

2023年5月插电混动产销量分别为19.5万辆和19.4万辆,同比分别增长91.7%、94.4%;相比之下,纯电动汽车产销量同比增长分别为42%、50.4%。

从整个2022年到2023年上半年数据来看,燃油车时代“优先考虑合资品牌”的消费特征一去不复返,以造车新势力为代表的自主品牌已经占据市场,在新能源汽车消费中逐渐占据主导权,纯电车型市场份额难以撼动,但插电混动车型(包括增程式)异军突起,强势进攻,具备长期的市场机会。

新能源汽车插电式混合动力变速器技术特点解析(下)

62-CHINA ·December栏目编辑:刘玺 *****************A T维修站薛庆文 (本刊编委会委员)薛老师自动变速器(北京)技术有限公司总工程师,北京理工大学客座教授,清华大学基础训练中心特聘讲师,马来西亚汽车维修公会特聘讲师。

(接2023年第10期)二、并联式插电式混动车型的代表并联式结构类型的插电式混动车型(PHEV)最具代表性是德系“BBA”(汽豪华汽车品牌奔驰、宝马以及奥迪的合称)了。

2015年后,宝马公司在530Le(F18)车型上使用了4缸汽油发动机+锂离子高压蓄电池,且可以通过家用电为车辆的电池充电。

在传动系统中采用的是ZF的变速器(图7),变速器8P75HZ采用1个永久励磁的同步电机+4个行星齿轮组+5个终端组成。

F18 PHEV是一辆混合动力汽车,与第2代混合动力汽车(F10H、F30H、F01H/F02H)不同,F18 PHEV在电动行驶中能达到高得更多的车速。

在GA8 P75HZ变速器中也加强了多片式制动器B,多片式制动器B除了起到换挡元件的作用,还必须实现车辆的起步和低速挡循环系统驾驶。

因此有必要进行加强。

同时这款新能源变速器还取消了原来8AT的核心部件——液力变矩器,利用一组湿式离合器(K0)来进行发动机与电动机的连接和分离任务。

特别是纯电动驱动模式下(EV模式),发动机停止运转,此时是通过K0离合器的分离来断开与发动机的连接,仅通过新能源汽车插电式混合动力变速器技术特点解析(下)◆文/北京 薛庆文电动机作为动力源来驱动8挡变速器实现速比变化的。

在新款的奥迪Q7 PHEV车型上,虽然使用的依然是ZF的8AT变速器(图8),但液力变矩器仍然还是保留着,这是跟宝马的区别,同时K0分离离合器不再是湿式结构而是一个干式离合器。

奥迪Q7 e-tronquattro是全球第一款配备6缸柴油发动机及quattro全时四驱系统的插电式混合动力汽车。

奥迪Q7 e-tronquattro是奥迪推出的第2款配备高性能插电式混合动力驱动系统的车型。

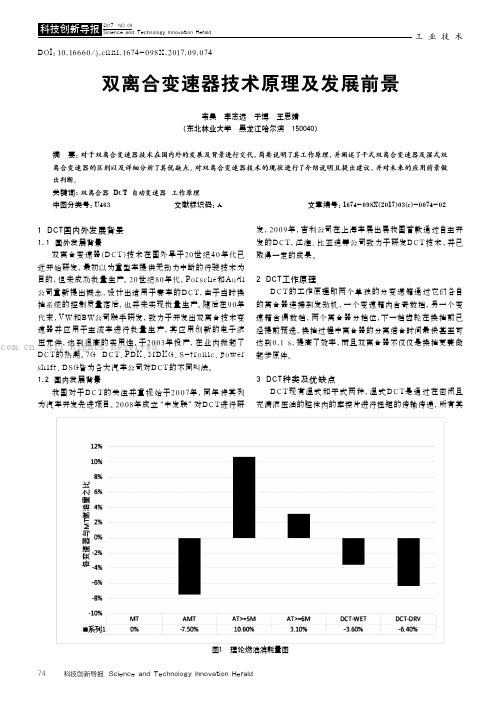

双离合变速器技术原理及发展前景

工业技术科技创新导报 Science and Technology Innovation Herald741 DCT国内外发展背景1.1 国外发展背景双离合变速器(DC T)技术在国外早于20世纪40年代已近开始研发,最初以为重型车提供无动力中断的行驶技术为目的,但未成功批量生产。

20世纪80年代,Por s che和Au d i 公司重新提出概念,设计出适用于赛车的DC T,由于当时换挡系统的控制质量落后,也并未实现批量生产。

随后在90年代末,V W 和BW公司联手研发,致力于开发出双离合技术变速器并应用于主流车进行批量生产,其应用创新的电子液压元件,达到很高的实用性,于2003年投产,在业内掀起了DCT的热潮。

7G DCT、PDK、M DKG、S-tron ic、p ow er sh i ft、DSG皆为各大汽车公司对DCT的不同叫法。

1.2 国内发展背景我国对于DC T 的关注并重视始于2007年,同年将其列为汽车开发先进项目。

2008年成立“中发联”对DCT进行研发,2009年,吉利公司在上海车展出展我国首款通过自主开发的DCT,江淮、比亚迪等公司致力于研发DC T 技术,并已取得一定的成果。

2 DCT工作原理DC T 的工作原理即两个单独的分变速箱通过它们各自的离合器连接到发动机,一个变速箱内含奇数档,另一个变速箱含偶数档,两个离合器分档位,下一档齿轮在换挡前已经提前预选,换挡过程中离合器的分离结合时间最快甚至可达到0.1 s,提高了效率,而且双离合器不仅仅是换挡更兼做起步原件。

3 DCT种类及优缺点DC T 现有湿式和干式两种,湿式DC T是通过在密闭且充满液压油的腔体内的摩擦片进行扭矩的传输传递,所有其DOI:10.16660/ k i.1674-098X.2017.09.074双离合变速器技术原理及发展前景韦昊 李志远 于博 王思婧(东北林业大学 黑龙江哈尔滨 150040)摘 要:对于双离合变速器技术在国内外的发展及背景进行交代,简要说明了其工作原理,并阐述了干式双离合变速器及湿式双离合变速器的区别以及详细分析了其优缺点。

DC系列汽车变速箱市场适应性初探

DC系列汽车变速箱市场适应性初探

曹瑞;原果田

【期刊名称】《机械管理开发》

【年(卷),期】2001(000)003

【摘要】从产品设计开发的角度对DC系列变速箱适应重型汽车市场的特点做一分析.

【总页数】2页(P30-31)

【作者】曹瑞;原果田

【作者单位】大同齿轮集团有限责任公司;大同齿轮集团有限责任公司

【正文语种】中文

【中图分类】F274

【相关文献】

1.DC6J90TZ汽车变速箱的设计 [J], 曹瑞

2.SMPTE DCP技术国内放映市场适应性和新特性测试研究 [J], 高峰;方捷新

3.山特维克可乐满成功举办汽车变速箱零件高效加工系列研讨会 [J],

4.山特维克可乐满举办汽车变速箱零件高效加工系列研讨会 [J],

5.DC6.J90汽车变速箱设计 [J], 原果田

因版权原因,仅展示原文概要,查看原文内容请购买。

眼见为实,大众DQ200双离合变速箱拆解

>>>特别说明:1.本文只对DSG变速箱进行客观的拆解,并不对现象进行评述<<<2.关于用户关注的稳定性和故障方面的话题,我们会在接下来的后续文章中为大家解读,文章末尾已有预告,请各位对双离合变速箱有疑问或有故障现象的车友踊跃留言并参与讨论!按照惯例,首先简单介绍一下此番“献身“的主角:大众DQ200双离合变速箱--首款实现国产的大众DSG变速器。

●快速熟悉DQ200变速箱?手动变速箱?双离合变速箱?在动手之前,我们需要先在意识里对双离合变速箱形成一个认知。

如果您还不了解变速箱是什么,也还不明白基本的手动变速箱是怎样一个运作机理,我们为您准备了下面这杯餐前酒,请先行品味。

了解了手动变速箱的结构之后,我们再来理解双离合变速箱就简单的多了,从原理上来讲,双离合变速箱相当于两台手动变速箱的合体,一台控制奇数挡位,另一台控制偶数挡位,倒挡则按情况来站队(在DQ200这台7速双离合变速箱上,倒挡算是和偶数挡一伙儿的),然后,在这两台手动变速箱的合体上再增加一套能够控制离合器和切换挡位的控制机构,双离合变速箱的原理就是如此。

媒体圈内知名的大众工程师“洪工”用“两台手动箱,一套自动拨”来形象的比喻双离合变速箱的原理。

下面这段视频,有助于您更直观的了解我们的比喻,也能帮您更坦然的面对接下来从DQ200身上拆解出来的各种零件。

『DQ200变速箱原理展示视频--为了节省您的时间,建议从1分12秒之后开始观看』关于“双离合”这个概念的由来和演化史,我们也作为开胃菜一并奉送给大家,请点击下面的链接查看双离合至今一路走来的起伏和坎坷。

●DQ200变速器实际拆解:三大模块--两个“给力”的,一个“算计”的比喻归比喻,当我们真的把DQ200放在您面前时,您不可能真的看到“两台手动变速箱+ 一个控制器”这样直接组合出来的一个产品,前面一大段的铺垫只是为了大家能够理解双离合变速箱的原理。

从变速箱的实际结构来看,DQ200双离合变速器主要的成员数量还是“三个”(当然不是MT+MT+控制器...)。

ZF变速箱结构特点

ZFDH-Sales ZFDH-Sales

精品资料

邻比均等(jūnděng)且较小的优点

U a1

0.377

r n2 ig1 io

Ua2

0.377 r n1 ig 2 io

U a1

n2 ig1 1.19

n 1

ig 2

ZFDH-Sales ZFDH-Sales

精品资料

MAN卡转速(zhuàn sù)表中的经济转速(zhuàn sù) 区域

102 km/h

0

3

4

ZFDH-Sales ZFDH-Sales

5

40

50

60

70

80

90

100

110

120

140

Cruising Speed km/h

精品资料

车辆(chēliàng)使用ZF16档变速箱油耗测试

注:数据全部来源于“首届中国国际卡车节油大赛”比赛结果

车 型 驱动形式 整备质量 载重质量 发动机

16档变速器

8.6

•

8.6

•

• 5.4

9档变速器

• 5.4 • 3.8

• 3.8

•

io 2.6

•

io 2.6

Q M e ge ig io

3672 r

Q :百公里油耗

0

ZFDH-Sales ZFDH-Sales

燃油经济性

精品资料

汽车(qìchē)驱动力图

Ft

1st

最小燃油消耗率曲线 (qūxiàn)

油耗测试结果

速度(sùdù)点(Km/h)

DFL4181A1

(380马力以上)

30

21.92

6分钟动画拆解「双离合变速器」

6分钟动画拆解「双离合变速器」双离合变速器(Dual Clutch Transmission)DCT 有别于一般的自动变速器系统,它基于手动变速器而又不是自动变速器,除了拥有手动变速器的灵活性及自动变速器的舒适性外,还能提供无间断的动力输出。

前沿生动专业深度趣味文丨e-works原创传统的自动变速箱结构对动力方面的损失较大,发动机有相当一部分的动力在变速箱的动力传递过程中被吞噬掉了。

与手动变速箱相比,自动变速箱在损失动力的同时也会相应的增加油耗。

如何能在便捷和性能方面找到更合理的解决方式呢?双离合自动变速箱也许是一条比较好的出路。

今天我们就来简要的了解一下这种较先进的变速箱形式。

6分钟动画拆解DCT视频来自learn engineering,数字化企业重新整理双离合变速箱起源来自赛车运动,它最早的实际应用是在80年代初的保时捷Porsche 962C和1985年的奥迪Audi sport quattro S1 RC赛车上,但是因为耐久性等问题经过了十余年的改进后,才真正被普通量产车所应用。

1 DCT工作原理双离合自动变速器(简称DCT)基于手动变速箱基础之上。

而与手动变速箱所不同的是,DCT中的两幅离合器与二根输入轴相连,换挡和离合操作都是通过一集成电子和液压元件的机械电子模块来实现。

而不再通过离合器踏板操作。

▲ 点击图片可放大看就像tiptronic液力自动变速器一样,驾驶员可以手动换挡或将变速杆处于全自动D挡(舒适型,在发动机低速运行时换挡)或S挡(任务型,在发动机高速运行时换挡)模式。

此种模式下的换挡通常由挡位和离合执行器实现。

两幅离合器各自与不同的输入轴相连。

如果离合器1通过实心轴与挡位1、3、5相连,那么离合器2则通过空心轴与挡位2、4、6和倒挡相连。

通俗的说就是,这种变速箱形式就有两个离合器,一个控制1、3、5档,一个控制2、4、6档。

使用一档的时候二档已经准备好了,所以换档时间大大缩短,没有延时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DC16J200T 变速器采用一种全新的强制润滑加辅 助喷淋润滑技术设计实现润滑的可靠性[ 2] 。润滑系统 结构设计是: 变速器总成强制润滑系统, 包括设计国际 先进的大流量、超薄形转子压力润滑泵系统, 其特征在 于变速器内传动轴开设润滑油道, 传动轴外套设配合 件的部位开设与润滑油道相通的润滑孔, 压力油可有 效到达需润滑部位, 同时变速器中设置喷淋管装置, 喷 淋管上开有喷淋孔, 压力油可淋到需润滑的部位, 增加 润滑可靠性。同时, 该系统还设计有油冷却器接口, 根 据高温使用环境需求, 可配置油冷却器, 满足不同用户 的使用需求。

关键词 多挡位 大转矩 大速比 电控单元 同步器变速器

Analysis of Design Feature of DC16J200T Automotive Gearbox

Yuan Guotian

( China N ational Heavy Duty Truck Group Datong Gear Co. , Ltd. , Datong 037305, China)

操纵自动化方向发展。发动机功率在 235~ 310kW, 变 速器承载转矩在 1800~ 2200N#m、挡位在 12~ 16 之间 是重型汽车需求量最大的标准配置。目前, 我国生产 的汽车变速器满足不了上述要求, 无论在技术水平上、 产品质量上、产品生产能力上都无法与国际上的重型 汽车变速器生产厂家竞争。主要表现在: 挡位少、承载 低、可靠性差、无自动控制平台。因此, 实现产品技术 水平与世界同步, 研发 DC16J200T 多挡位、大转矩、大 速比、具有电控平台的同步器变速器是十分必要的[ 1] 。

由于零部件制造误差引起变速器换挡机构装配后 出现换挡位置不准确, 导致换挡失效。造成换档机构 的不确定性隐患是客观存在的。DC16J200T 变速器采 用换挡机构可调节定位防错结构设计, 确保汽车换挡 操纵的安全可靠性。

第 35 卷 第 11 期

DC16J200T 汽车变速器设计特点剖析

49

1. 3 变速器强制润滑系统设计 重型汽车变速器润滑性能好坏直接关系到变速器

超速低挡 13. 75 11. 13 9. 54 7. 72 6. 59 5. 33 4. 50 3. 64 12. 41 挡 高挡 3. 06 2. 47 2. 12 1. 72 1. 46 1. 19 1. 00 0. 81 10. 05

2. 2 DC16J200T 汽车变速器总体结构特点 DC16J200T 汽车变速器总体结构截面图见图 1。 DC16J200T 汽车变速器总体结构特点如下: ( 1) 三段桶式全铝合金卧式结构, 实现了变速器

此系统设计与现有变速器中的润滑系统相比, 润 滑、冷却效果更好, 有效降低油温, 大大提高了变速器 的可靠性, 使变速器的使用寿命提高 1 倍以上。

润滑系统工作原理图见图 2。

3、图 4。 2. 7 变速器多锥面同步器设计

DC16J200T 汽车变速器同步 器设计中, 采用了由 外环、中间环、环构成的双锥面同步器结构设计, 该同 步器的结构紧凑、容量大, 可使变速器整体结构变小、 质量减轻、提高整车的安全性和经济性[ 4] 。双锥面同 步器结构设计与单锥面同步器是类似的, 选择不同的 摩擦介质材料和适当的锥面角和锥面长度、设计合理 的锥螺纹油槽和各运动件之间的配合间隙是保证同步 器可靠性的关键。根据不同部位需求, 本设计同步环 材料分别采用铜合金、树脂、喷钼及碳纤维、同步环锥 面角 6. 5b~ 7. 5b之间、齿槽宽 2~ 4, 齿槽 数量 30~ 40 之间、同步器 锥环与同步环 的间隙 2~ 2. 5mm 之间。 双锥面同步器结构设计示意图见图 5。

的使用寿命和可靠性。由于多挡位组合式变速器总体 长度较长, 为了保证整车匹配控制变速器总体长度、同 时使行星机构后副箱齿轮系及多锥面同步器得到良好 的润滑, 超薄大直径转子泵的设计至关重要。 1. 4 三段式变速器壳体轻量化设计

根据 专 业 研 究 成 果 表 明, 汽 车 的 重 量 每 降 低 10% , 燃油消耗下降 6% ~ 8% , 而排放则可降低 4% , 变速器轻量化设计是实施汽车节能减排最经济、最重 要的途径之一, DC16J200T 变速器轻量化设计的关键 技术是采用三段式铝合金壳体的结构设计、压铸件的 模具开发及工艺制造性保障、零部件的测试试验验证。 1. 5 变速器多锥面同步器设计

2. 1 DC16J200T 汽车变速器主要技术参数 ( 1) 变速箱挡位数 16; 转矩范围( 1800~ 2200N#m) 。 ( 2) 主变速器中心距: 155mm。 ( 3) 换挡方式: 电控机械式。 ( 4) 变速箱壳体: 压铸铝合金三段式。 ( 5) 同步器: 16 挡全同步器惯性锁环式。 ( 6) 变速器速比: 见表 1, 行星机构后副箱速比为

( 6) 变速器可选用电控或全气控操纵系统, 使操纵 简便可靠。

图 1 DC16J200T 汽车变速器总体结构截面图

( 7) 轴的支承全部采用锥轴承, 提高了支承刚度和 承载能力。

( 8) 中间轴齿轮采用无键联接, 提高了轴的刚度和 承载可靠性。 2. 3 变速器行星机构后副箱承载可靠性设计

DC16J200T 变速器的行星机构后副箱采用了 5 个行 星轮组结构设计, 根据中国重型商用车的使用特点, 进 行了齿轮的材料选用、行星轮系的润滑和精度的优化设 计, 特别是对行星齿轮机构锁止结构关键零件扭矩盘的 设计采用了有限元分析和集成优化设计, 在保证使用强 度的前提下, 最大程度地缩短了长度, 减轻了重量。有 效地保证了变速器行星机构后副箱承载可靠性。 2. 4 变速器换挡机构可调节定位结构设计

48 文章编号: 1004- 2539( 2011) 11- 0048- 04

机械传动

2011 年

DC16J200T 汽车变速器设计特点剖析

原果田

( 中国重汽集团大同齿轮有限公司, 山西 大同 037006)

摘要 介绍了根据国内外重型汽车变速器的发展方向, 采用 DFMEA 失效模式分析方法、关键部件 先期试验、计算机模拟仿真等多项国际先进设计技术, 解决了重型汽车变速器行星机构后副箱设计、换 挡机构可调节定位设计、超薄大直径转子泵及辅助喷淋强制润滑系统设计、三段式多挡位变速器电控单 元 TCU 设计等多项技术难题, 实现了多挡位、大转矩重型汽车变速器承载可靠性、换挡平稳性、润滑有 效性、以及适合于中国使用环境的操作安全性。

为了使驾驶员能够按照车辆载重量和道路的实际 状况选择最佳的变速器挡位, 根据我国汽车电子产品 全天候运行的特点, 设计配置 TCU、传感器、电磁阀、线 束总成等电气元器件系统, 是提高变速器使用寿命、保 障汽车安全、可靠、经济运行的关键, 也是变速器升级 为 AMT 自动变速器的技术基础。

2 DC16J200T 汽车变速器的设计特点

为提高变速器的使用寿命和保障变速器换挡柔合 轻便可靠性, 现代汽车变速器均采用了同步器换挡装 置。传统的单锥面锁齿式及锁销式同步器结构简单、 价格便宜, 但其不足之处是同步摩擦转矩小, 不能够满 足多挡位、大转矩变速器的结构布置和使用性能需求, 采用多锥面同步器设计、选用高性能的摩擦介质材料 是 DC16J200T 变速器设计的又一关键。 1. 6 变速器电控单元 TCU 及电控平台设计

4. 5 1

2

345

6

7

8

R

直接

挡 低挡 16. 55 13. 75 11. 48 9. 54 7. 92 6. 59 5. 42 4. 50 14. 93

高挡 3. 68 3. 06 2. 55 2. 12 1. 76 1. 46 1. 20 1. 00 12. 41

变速器总成换档机构的运动准确性, 将直接影响 到整车的安全可靠性, 由于零部件制造误差引起装配 后出现换档位置的错位, 一般的设计是无法纠正的, 造 成换 档 机 构 的 不 确 定 性 隐 患 是 客 观 存 在 的。

50

机械传动

2011 年

DC16J200T 变速器在设计上对变速器叉轴与变速器拨 叉定位设计上采用了调校和防错结构设计, 装配时通 过调整达到变速器换档机构的位置准确。 2. 5 变速器强制润滑系统设计

1. 1 变速器行星机构后副箱承载可靠性设计 为了满足重型汽车的装载质量大、道路运行条件

差的工作环境, 使其具有优良的动力性、经济性和加速 性能, 要求变速器具有多挡位、大转矩、大速比。要实 现这些需求, 变速器多采用组合式结构, 目前, 市场上 应用的组合式变速器中的后副箱轮齿打齿、换挡失效 是变速器失效故障中所占比例最大, 因此, 变速器行星 机构后副箱承载可靠性是本设计中的关键之一。 1. 2 变速器换挡机构可调节定位结构设计

Abstract The internationally advanced technologies including DFMEA analysis mode, key parts pre- test ing, computer analog simulation and so on are used to fix up the challenges on gearbox design field on the basis of HD gearbox development trend from home and abroad. The challenges focus on gearbox planetary mechanism design, shift mechanism adjustable positioning design, ultra- thin, large diameter rotor pump design and spray forced lubrication system, three- segment multi- speed gearbox electronic control unit TCU design and so on. With these approaches, the large torque gearbox can achieve the merits as loading reliability, shift stability, lubrication effectiveness, and control safety adapt ing to service environment in China.