金属镀覆相关标准24页PPT

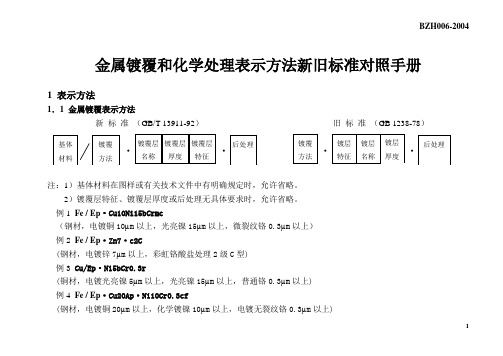

金属镀覆和化学处理表示方法新旧标准对照手册

BZH006-2004 C 符号

B J

9

BZH006-2004

2.10 独立加工工序名称符号(原准备工序符号),见表 7:

表7

新标准

名称

符号

有机溶剂除油

SD

化学除油

CD

电解除油

ED

化学酸洗

CP

电解酸洗

EP

化学碱洗

AC

电化学抛光

ECP

化学抛光

CHP

机械抛光

MP

喷砂

SB

喷丸

SHB

滚光

BB

刷光

BR

磨光

GR

2 表示符号

2.1 基体材料表示符号

2

“基体材料”表示符号是新标准增加部分,常用基体材料表示符号见表 1:

表1

材料名称

符号

铁、钢

Fe

铜及铜合金

Cu

铝及铝合金

Al

锌及锌合金

Zn

镁及镁合金

Mg

钛及钛合金

Ti

塑料

PL

硅酸盐材料(陶瓷、玻璃)

CE

其他非金属

NM

2.2 镀覆方法、处理方法表示符号,见表 2:

2004.5

BZH006-2004

一、考虑底漆与底层金属的配套原则(表面处理工艺大全,表 4-5) 1. 黑色金属涂覆采用铁红类底漆,铜、铝涂覆采用锌铬黄类底漆。 2. 镀锌件可以用铁红类底漆也可以用锌铬类底漆,但是镀锌钝化类零件不能用锌铬类底漆。(由于大部分镀锌件都

要进行钝化处理,以免受到塑料、油漆等有机类气体产生腐蚀,所以工厂大部分涂漆工艺中强调镀锌件用锌铬类 底漆是错误的) 3.环氧类底漆防锈、防腐蚀性能最好(室温干燥 36 小时)。其次是酚醛类底漆(F06-9)室温干燥 24 小时。(第 55 页) 4.考虑考使用环境条件,一般条件下,可以用环氧类、酚醛类、醇酸类底漆;但恶劣条件下尽量用环氧类底漆。 5.在钢和铝件没有进过表面处理前,可以先喷涂乙烯磷化底漆(X06-1)作防锈底层,能代替黑色金属的磷化处理, 增加有机涂层和金属表面的附着力,防止锈蚀,延长使用寿命,但不能代替一般底漆。(一般在海洋、盐雾、湿热 条件下使用) 6.铝进过阳极氧化后,环氧底漆可以铁红或锌黄,但用酚醛底漆时用铁红而不是锌黄。

金属镀覆要求及镀层厚度的规定

纯铜、黄铜

锡青铜 Cu / Ep•Ag

(D•Ag) Ag :3~5 先预镀银,再镀光亮银

5 镀覆要求

5.1 有底层镀铜的导磁零件,其镀层厚度应根据设计要求来确定。

为了规范各镀种镀覆要求及镀层厚度,便于生产组织和工艺准备,从而降低生产成本,制定出本标准。

1 主题内容

本标金属镀覆要求及镀层厚度。

2 适用范围

本标准可参照使用。

3 引用标准

GB/T 13911-1992 金属镀覆和化学处理表示方法

7 工艺应按Q/FVF 2003.32《金属镀层和化学处理质量技术要求》和本标准的规定以及设计文件中镀覆标记要求编制电镀工艺操作指导卡。

8 镀层厚度测量方法按SJ 20129-1992规定的方法进行。

(D•L1Ni) Ni :2~4 Ni :1~3 先镀暗镍,后镀亮镍。

电工纯铁 Fe / Ep•Cu

(D•Cu) Cu :7~10

电工纯铁

碳素结构钢 Fe / Ep•Cu Ni

纯铜、锡青铜 Cu / Ep•Sn

(D•Sn) Sn :3~7

黄铜 Cu / Ep• Ni Sn

(D• Ni / Sn) Ni :1~3 Sn :3~7

电工纯铁

碳素结构钢 Fe / Ep•Cu Sn

(D•Cu / Sn) Cu: 1~3 Sn :3~7

电工纯铁

碳素结构钢 Fe / Ep•Ni m

(D•Ni) Ni :3~7

电工纯铁

碳素结构钢 Fe / Ep•Ni s

5.2 有焊接要求的零件,可不镀亮镍或亮锡层。

5.3 黄铜镀锡,必须加底层镀Ni,厚度1μm~3μm。

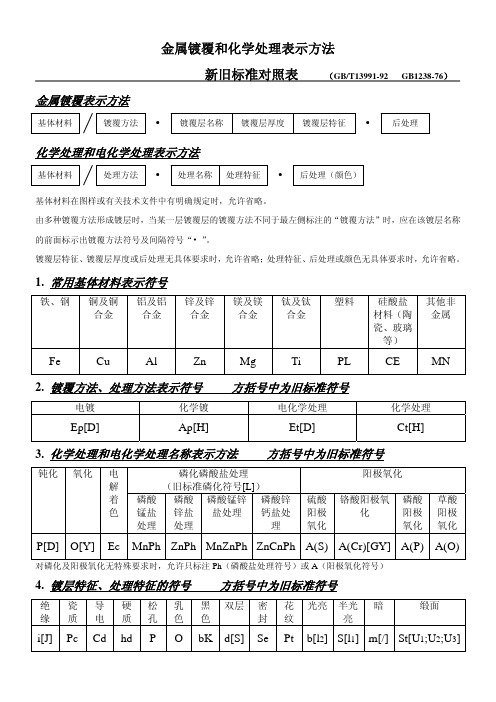

《金属镀覆和化学处理表示方法》新旧标准对照

新旧标准对照表

(GB/T13991-92 GB1238-76)

金属镀覆表示方法

基Байду номын сангаас材料

镀覆方法 • 镀覆层名称 镀覆层厚度 镀覆层特征 • 后处理

化学处理和电化学处理表示方法

基体材料

处理方法 • 处理名称 处理特征 • 后处理(颜色)

基体材料在图样或有关技术文件中有明确规定时,允许省略。

由多种镀覆方法形成镀层时,当某一层镀覆层的镀覆方法不同于最左侧标注的“镀覆方法”时,应在该镀层名称

的前面标示出镀覆方法符号及间隔符号“• ”。

镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略;处理特征、后处理或颜色无具体要求时,允许省略。

1. 常用基体材料表示符号

铁、钢 铜及铜 铝及铝

合金

合金

锌及锌 合金

6. 颜色表示符号 方括号中为旧标准符号

黑 棕红橙黄绿

白

蓝 紫 灰 粉 金黄 青 银

(浅 (紫 (蓝 红

绿白

蓝) 红) 灰)

BK[H] BN RD OG YE GN WH[B] BU VT GY PK GD TQ SR

7. 独立加工工序名称符号 方括号中为旧标准符号

有机溶 化学除油 电解除 化学酸洗 电解酸 化学碱洗

4. 镀层特征、处理特征的符号 方括号中为旧标准符号

绝 瓷 导 硬 松 乳 黑 双层 密 花 光亮 半光 暗

缎面

缘 质 电 质孔色色

封纹

亮

i[J] Pc Cd hd P O bK d[S] Se Pt b[l2] S[l1] m[/] St[U1;U2;U3]

5. 后处理符号 方括号中为旧标准符号

色顺序为黑、红、金黄。

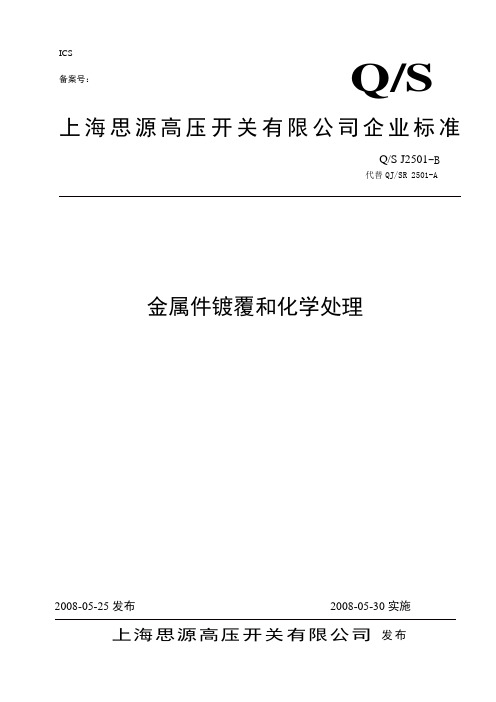

金属件镀覆和化学处理

ICSQ/S备案号:2008-05-25发布2008-05-30实施上海思源高压开关有限公司发布前言本标准参考以下标准制定:GB/T 3138—1995 金属镀覆和化学处理与有关过程术语GB/T 5270—2005 金属基体上的金属覆盖层电沉积层和化学沉积层附着强度试验方法GB/T 9799—1997 金属覆盖层钢铁上的锌电镀层GB/T 9800—1988 电镀锌和电镀镉层的铬酸盐转化膜GB/T 11022—1999 高压开关设备和控制设备标准的共同技术要求GB/T 11379—1989 金属覆盖层工程用铬电镀层GB/T 12332—1990 金属覆盖层工程用镍电镀层GB/T 12333—1990 金属覆盖层工程用铜电镀层GB/T 12599—2002 金属覆盖层锡电镀层技术规范和试验方法GB/T 12611—1990 金属零(部)件镀覆前质量控制技术要求GB/T 13911—1992 金属镀覆和化学处理表示方法GB/T 13912—2002 金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法GB/T 14093.4—1993 机械产品环境技术要求工业腐蚀环境用Q/S J5002—B 电镀层厚度检验方法在参考上述国家标准要求的基础上还参照了原机械工业部电工产品电镀层和化学覆盖层标准,并借鉴国内外同行业企业电镀结构设计工艺性等资料。

这些内容有:——企业标准对于图样和技术文件的金属镀覆和化学处理表示方法,其表示顺序仍按GB/T13911要求进行,而镀层和化学处理表示符号,考虑公司产品零(部)件表面处理要求功能类型越来越多,时有英语缩写与化学符号和汉字混用表示标注,特别是外协件加工,表面处理表示符号需国标符号和分级号配合查对使用,不便于供需双方直观理解和应用,现改用汉字,统一表示称谓,同时对部分称谓和表示进行了简化和省略;——企业标准对于镀银厚度值,由于没有行业统一标准要求,仅为推荐厚度值;——对电镀和化学处理件的结构设计、工艺性要求等内容,是根据高压电器零部件结构特点和多年的工艺实践总结提出,它是影响零部件镀覆质量和产品装配的重要因素,供参考。

(完整版)零件电镀标准

金属零件镀覆1.范围本标准规定了金属零件镀覆的术语、分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于在零件上进行铜、镍、装饰铬(镍+铬和铜+镍+铬)、银、锌、锡、化学镀镍表面镀覆处理。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB5270-1985 金属基体上的金属覆盖层附着强度试验方法GB/T12306-1990 金属覆盖层工程用银和银合金电镀层GB/T12332-1990 金属覆盖层工程用镍电镀层GB/T12333-1990 金属覆盖层工程用铜电镀层GB/T16921-1997 金属覆盖层厚度测量X射线光谱方法GB/T9799-1997 金属覆盖层钢铁上的锌电镀层GB/T9800-88 电镀锌和电镀隔层的铬酸盐转化模GB/T12599-2002 金属覆盖层锡电镀层技术规范和试验方法GB/T9797-1997 金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T13913-92 自催化镍-磷镀层技术要求和试验方法3.术语、分类3.1术语3.1.1主要表面指工件上某些已镀覆或待镀覆的表面,该表面上的镀层对工作的外观和(或)功能是极为重要的。

通常电镀条件不易镀到表面,如孔内部、深凹处等,一般不作为主要表面, 若因特殊需要而必须按规定厚度镀覆时应在图纸或工艺文件上注明。

3.1.2最小局部厚度在一个工件的主要表面上所测得的厚度最小值,也称最小厚度。

3.2分类3.2.1按不同金属覆盖层分为:电镀铜、镀镍、镀铬、、镀银、镀锌、镀锡。

3.2.2按零件大小分为:大零件——每件表面面积1平方分米以上;中零件——每件表面面积0.3—1平方分米;小零件——每件表面面积0.3平方分米以下。

金属制品检验规范—镀覆零件检验(DOC 21页)

金属制品检验规范—镀覆零件检验(DOC 21页)Q/ZX深圳市中兴通讯股份有限公司企业标准(检验和试验方法技术标准)QQ/ZX 12.203.6 - 2001金属制品检验规范—镀覆零件检验2001-06-18 发布 2001-07-01实施深圳市中兴通讯股份有限公司发布Q/ZX 12.203.6 – 2001目次前言 (Ⅲ)1范围 (1)2引用标准 (1)3镀覆检验 (3)3.1表面处理生产条件的控制 (3)3.1.1环境33.1.2设备和仪器仪表33.1.3材料33.1.4水质、镀液33.1.5鉴定状态的保持33.2镀覆前的质量要求 (3)3.2.1清除油渍33.2.2清除杂质43.2.3清理焊缝43.2.4热处理后表面清理43.2.5消除应力43.2.6忌除油方法的零件43.2.7镀覆前零件表面性能处理后的时间要求 43.2.8除油质量要求43.3镀覆后涂覆前的质量要求 (4)3.3.1除氢要求43.3.2除氢零件时间的要求53.3.3不良镀覆件返工后的除氢要求53.4各种镀层表面质量和性能的要求 (5)3.4.1表面质量(目检)53.4.2性能要求53.4.3目检方法53.5抗腐蚀性的要求(非紧固件要求) (5)3.5.1传统盐雾腐蚀试验要求53.5.2试验后试样基本要求63.5.3循环腐蚀试验要求83.6结合力质量要求和测试 (8)3.6.1质量要求83.6.2测试方法93.7镀层厚度要求和测试方法 (9)3.7.1镀层厚度要求93.7.2测试方法93.8孔隙率检验 (9)3.8.1测试方法93.8.2质量要求103.9镀层的硬度检测 (10)3.9.1检测工具103.9.2硬度的确定113.9.3压痕深度与对角线之间的近似关系123.10镀层的耐磨试验 (12)3.11镀层的氢脆检验 (12)3.11.1验收规则 (12)3.11.2验收方法 (12)3.12镀锌件的质量要求 (13)3.12.1防护性分级 (13)3.12.2镀层 (13)3.12.3不允许缺陷 (13)3.12.4允许缺陷 (13)3.12.5局部镀锌零件允许缺陷 (13)3.13镀铜镀镍件的质量要求 (14)3.13.1颜色 (14)3.13.2镀层 (14)3.13.3允许的缺陷 (14)3.13.4不允许缺陷 (14)3.14镀黑镍的质量要求 (14)3.14.1颜色 (14)3.14.2厚度 (14)3.14.3镀层 (14)3.14.4允许缺陷 (14)3.14.5不允许缺陷 (15)3.15镀硬铬件的质量要求 (15)3.15.1颜色 (15)3.15.2镀层 (15)3.15.3不允许缺陷 (15)3.15.4允许缺陷 (15)3.16装饰铬镀层质量要求 (15)3.16.1外观 (15)3.16.2厚度 (16)3.16.3孔隙率 (16)3.16.4耐腐蚀性 (16)3.17镀覆件的验收 (16)3.17.1镀覆零件性能检验项目 (16)3.17.2表面质量验收 (16)3.17.3防护性能验收 (16)3.17.4试样件要求 (16)3.17.5采用固定样本检验方法 (17)Q/ZX前言为了提高金属结构件生产制造质量,加强对金属制品生产流程相关环节的监督检验和质量控制,保证结构件设计要求的完全贯彻和实施,特编写本系列标准。

金属镀覆相关标准

2、本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝

合金上装饰性外观和增强防护性的镍电沉积层的要求。 本标准不适用未加工成形的板带线材,也不适用 螺纹紧固件、螺旋弹簧上的电镀。 ① 设计时应先确定产品的服役条件,服役分3等,再选 择相应的电镀层厚度和类型。详细见标准的表1至表4。

三、金属表面镀镍

② 镀铜层类型:

二、金属表面镀铬

1、执行标准:

GBT 9797-2005金属覆盖层 镍+铬 铜+镍+铬 电镀层。 GBT 6461-2002--金属基体上金属和其他无机覆盖层

经腐蚀试验后的试样及试件的评级。

二、金属表面镀铬

2、GBT 9797-2005等同采用ISO1456-2003 ① 本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝 合金上装饰性外观和增强防腐蚀性的镍+铬和铜+镍+ 铬电镀层的要求。 本标准不适用未加工成形的板带线材,也不适用 螺纹紧固件、螺旋弹簧上的电镀。 ② 设计时应先确定产品的服役条件,服役分5等,再选 择相应的电镀层厚度和类型。详细见标准的表1至表6。 ③ 镀铜层类型:

二、金属表面镀铬

④

镀镍层类型:

⑤

镀铬层类型:

二、金属表面镀铬

⑥ 标记:

⑦ 检检项目:外观、镀层厚度、结合强度、STEP电位差、铜加速醋

酸盐(CASS)、腐蚀膏(CORR)、醋酸盐雾(ASS)、延展 性试验。 ⑧ 消除氢脆处理:

三、金属表面镀镍

1、执行标准

GBT 9798-2005 金属覆盖层镍电沉积层 等同ISO 1458-2002

⑥

一、金属表面镀锌

3、 GB 9800-88—等效采用ISO4580-81。

①

电镀基础知识介绍ppt课件

电镀过程中,尤其是前处理过程中的酸洗,以及镀锌过 程中的逸出。一般在电镀 后1小时至3小时之内进行,温度一般为190-230°C,保 温时间一般为2-3小时。

清洗 活化

酸洗 清洗

去氢

清洗

钝化

封闭

检验

.

16

电镀的工艺流程

脱脂(除油)

作用:去除零件在加工、仓储、运输过程中表面粘附的各种油污 (动植物油污、矿物油等)

方法: 1.有机溶剂除油 2.化学除油 3.电化学除油 4.超声波除油

.

17

电镀的工艺流程 1.有机溶液除油

原理:利用有机溶剂对油脂的物理溶解作用来达到脱脂 的目的。

电镀基础知识介绍

.

1

电镀的基本概念

什么是电镀?

一、是利用电解原理在某些金属表面上镀上一薄层其它金属或合金 的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的 工艺。

二、是对基体表面进行装饰从而起到防止腐蚀、提高耐磨性、导电 性、反光性及增进美观等作用的一种表面工程技术。

.

2

电镀的基本概念

.

8

电镀的分类

电刷镀

又称金属笔镀或快速电镀。

借助电化学方法,以浸满镀液的镀笔为阳极,使金属离子在负极(工件) 表面上放电结晶,形成金属覆盖层的工艺过程。

镀笔为不溶性阳极,镀液采用有机络合物的金属盐水溶液,刷镀时镀笔 与工件表面接触并不断地移动。

.

9

电镀的分类

脉冲电镀

脉冲电镀是使电镀回路周期性地接通和断开,或者在固定直流上再 叠加某一波形脉冲的电镀方法

金属镀覆零件检验规范

金属镀覆零件检验规范1范围本标准规定了DXC公司对金属镀覆零件检验的要求。

本标准适用于DXC公司外协加工表面镀覆零件。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

在下面所引用的文件中,对于企业标准部分没有写出年代号,使用时应以网上发布的最新标准为有效版本。

GB/T 2423.28-1982 电工电子产品基本环境试验规程试验T:锡焊试验方法GB/T 4589.1-1989半导体器件分立器件和集成电路总规范GB/T 4955-1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB/T 5267.1-2002 紧固件电镀层GB/T 5270-1985 金属基体上的金属覆盖层附着强度试验方法GB/T 6461-1986 金属覆盖层对底材呈阴极性的覆盖层腐蚀试验后的试样评级GB/T 6462-1986 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T 9797-1997 金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T 9798-1997 金属覆盖层镍电沉积层GB/T 9799-1997 金属覆盖层钢铁上的锌电镀层GB/T 10125-1997 人造气氛腐蚀试验盐雾试验GB/T 12335-1990 金属覆盖层对底材呈阳极性的覆盖层腐蚀试验后的试样评级GB/T 12599-2002 金属覆盖层锡电镀层技术规范和试验方法QB/T 3823-1999 轻工产品金属镀层的孔隙率测试方法3术语和定义下列术语和定义适用于本标准。

3.1 主要表面指镀层对于工件的外观和使用性能起主要作用的表面。

3.2 局部厚度在主要表面内进行规定次数厚度测量的算术平均值。

3.3 最小局部厚度在一个工件主要表面上测得的局部厚度的最小值。

企业标准 金属镀覆

企业标准金属镀覆

金属镀覆是指在物体表面涂覆一层金属,用以增加物体的耐腐蚀性、美观性和机械性能。

根据不同的需求,金属镀覆可以采用不同的方法和材料。

一般而言,金属镀覆的常见方法有电镀、热浸镀和喷涂等。

其中,电镀是最常见的镀覆方法之一。

电镀分为铬镀、镍镀、锌镀等,通过将要镀覆的物体作为阴极,金属离子在电解液中的阳极上被氧化还原反应还原到物体表面,从而实现金属镀覆。

金属镀覆的选择需要根据物体的具体要求来确定。

常用的金属镀覆材料有铜、镍、锌、铬等。

铜镀可以提高物体的导电性和导热性,镍镀可以提高耐腐蚀性,锌镀可以防止物体被氧化,铬镀可以增加物体表面的硬度和耐磨性。

要确保金属镀覆达到企业标准,首先需要选择合适的镀覆方法和材料,并确保操作过程中的环境条件和工艺参数得到控制。

同时,还需要对镀覆后的物体进行严格的检测和评估,以确保金属镀覆的质量和性能符合企业标准。

此外,金属镀覆也需要符合相关的环保法规和标准。

镀覆过程中可能会产生废水、废气和废渣等,需要采取相应的环保措施进行处理和处理。

电镀镀种、电镀方式及特性.24页PPT

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

《金属的表面处理》PPT课件

快削鋼) 6

面 厚的皮膜塗裝后遭到彎曲或沖擊等外力

處 時,有可能脫落

理

知 防銹用皮膜:致密.均勻.越厚越好,孔隙 識 率越低越好;

25

磷酸鹽皮膜處理工藝及監控

金 屬 脫脂->水洗->(除銹)->化成->水洗->封閉 表 處理或烤漆;

面

處

化成工序的監控參數:游離酸度,全酸度,雜 質含量;

理

知 脫脂工序的監控參數:游離鹼度,全鹼度 識

极化和硬質陽极化, 18

皮肌炎图片——皮肌炎的症状表现

• 皮肌炎是一种引起皮肤、肌肉、 心、肺、肾等多脏器严重损害的, 全身性疾病,而且不少患者同时 伴有恶性肿瘤。它的1症状表现如 下:

• 1、早期皮肌炎患者,还往往伴 有全身不适症状,如-全身肌肉酸 痛,软弱无力,上楼梯时感觉两 腿费力;举手梳理头发时,举高 手臂很吃力;抬头转头缓慢而费 力。

處 磷化膜耐腐蝕性差或變黃 表面呈鐵鏽的黃色

表面有殘酸

理

知 缺陷:磷酸鹽處理對零件本身影響不大,但 識 對普通材質的五金零件具有腐蝕作用,因此

必須考慮五金零件的鉚合工藝安排

28

金屬的鉻酸鹽(鈍化)處理

金

把金屬或金屬鍍層放入含有某些含添

屬 表

加劑的鉻酸或鉻酸鹽溶液中,通過化學或 電化學的方法使金屬表面生成由三价鉻和 六价鉻組成的鉻酸鹽膜的方法,叫做金屬

金属镀覆和化学处理(1)

金属镀覆和化学处理1 范围本标准规定了金属镀覆和化学处理的表示方法,以及常用的金属镀覆层和化学处理。

本标准适用于金属制件的金属镀覆和化学处理。

注1:塑料制件的金属镀覆见GB/T 12600—1990《 金属镀覆层 塑料上铜+镍+铬电镀层 》。

注2:光学零件的金属镀覆见行业标准《 光学零件镀膜 》。

注3:镀覆(处理)表面的尺寸标注见GB/T 4458.4—1984《机械制图 尺寸注法》。

注4:镀覆(处理)表面的表面粗糙度标注见GB/T 131—1993 《机械制图 表面粗糙度符号、代号及其注法》。

2 表示方法2.1 金属镀覆表示方法2.1.1 金属镀覆的完整表示方法为:进行多层镀覆时,按镀覆先后,自左到右顺序标出每层的名称、厚度和特征,每层的标记之间应空出一个字母的宽度。

2.1.2 金属镀覆的简化表示方法为:进行单层镀覆时,镀覆层名称不加括号。

2.2 化学处理和电化学处理表示法2.2.1 化学处理和电化学处理的完整表示方法为:2.2.2 化学处理和电化学处理的简化表示方法为:2.3 表示方法中的简化规定2.3.1 若对金属镀覆的镀覆层厚度、镀覆层特征或后处理无具体要求时,允许省略。

2.3.2 若对化学处理或电化学处理的处理特征、后处理或颜色无具体要求时,允许省略。

2.3.3 若对磷化或阳极氧化无特定要求时,允许只标注磷化磷酸盐处理符号( Ph )或阳极氧化符号( A )。

2.3.4 当镀覆层特征或处理特征为普通( 常规 )时,普通符号( r )允许省略。

3 表示符号表示方法中各要素的常用表示符号表1给出。

表1 常用表示符号4 常用金属镀覆层和化学处理4.1常用金属镀覆层表2给出。

表2 常用金属镀覆层4.2 常用化学处理表3给出。

单位为微米4.3常用金属镀覆层和化学处理的新旧标准对照见附录A(资料性附录)。

5 镀覆层和膜层(以下简称镀层)的厚度控制5.1 有精密配合尺寸要求的零件,镀层厚度以其主要配合尺寸表面为控制基准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、本次宣贯主要涉及金属表面镀锌、铬、镉、镍等 相关方面的标准规定。

2、标记方法按GB-T 13911-2019金属镀覆和化学处 理表示方法

一、金属表面镀锌

1、执行标准:

➢ GBT 9799-2019--金属覆盖层 钢铁上的锌电镀 层。

➢ GB 9800-88--电镀锌和电镀镉层的铬酸盐转化 膜。

三、金属表面镀镍

⑤ 检检项目:外观、镀层厚度、结合强度、STEP电位差、铜加速醋 酸盐(CASS)、乙醋盐雾(AASS)耐蚀、延展性试验。

⑥ 消除氢脆处理:

四、镀层腐蚀试验后的评级

1、执行标准

GBT 6461-2019--金属基体上金属和其他无机 覆盖层经腐蚀试验后的试样及试件的评级 本标准等同ISO 10289:2019

合金上装饰性外观和增强防护性的镍电沉积层的要求。 本标准不适用未加工成形的板带线材,也不适用

螺纹紧固件、螺旋弹簧上的电镀。 ① 设计时应先确定产品的服役条件,服役分3等,再选

择相应的电镀层厚度和类型。详细见标准的表1至表4。

三、金属表面镀镍

② 镀铜层类型:

③ 镀镍层类型:

④ 标记: 电镀层 GB/T9798-Fe/Ni30s

2、标准范围

四、镀层腐蚀试验后的评级

3、性能评级

表示方法:

根据公司产品要求建议在图样中注明: 电镀层性能评级应符合GB/T 6461-2019中规定的8/7 s A级

五、工程用铬电镀层

1、执行标准

GBT 11379-2019工程用铬电镀层 本标准等同ISO 6158:2019

2、标准范围

工程用铬电镀层比装饰性铬电镀层厚,用以提 高耐磨性,增强抗摩擦腐蚀性,减少摩擦系数。

⑧

标准情报部

2019年7月28日

END

合金上装饰性外观和增强防腐蚀性的镍+铬和铜+镍+ 铬电镀层的要求。

本标准不适用未加工成形的板带线材,也不适用 螺纹紧固件、螺旋弹簧上的电镀。 ② 设计时应先确定产品的服役条件,服役分5等,再选 择相应的电镀层厚度和类型。详细见标准的表1至表6。 ③ 镀铜层类型:

④

二、金属表面镀铬

④ 镀镍层类型:

⑤

⑧

注2:铬酸盐转化膜能提高锌镀层的抗腐蚀性能。只有当需

方要求时才能省去铬酸盐转化膜或者用其他转化膜。

⑦ 锌镀件容易受到硬纸板、木材、某些绝缘材料散发出的有机物 气体的侵蚀,包装存储运输应注意。

⑧ 镀锌层的标记:

⑨

电镀层 GB/T9799-Fe/Zn 25 c1A

一、金属表面镀锌

3、 GB 9800-88—等效采用ISO4580-81。

① 本标准规定了电镀锌层和镉层上用于防腐蚀的铬酸盐转化膜的 具体要求。

② 成膜方法:

③ 铬酸盐转化膜分级

一、金属表面镀锌

试验 搬运及试验应该在24小时以后进行。 试验项目:附着强度试验(按GB/T9791) 单位面积上膜层质量的测定(按GB/T9792) 铬酸盐转化膜的耐腐蚀性(按GB/T6458中性盐雾试 验)。

④ 特殊用途的可以采用40mm镀层,当需要很长的寿命时,需要很 厚的镀层,可以采用热镀锌(GB/T 13912)

⑤ 电镀后消除氢脆,应在电镀锌

⑥ 检验项目:外观、镀层厚度、结合强度、转化膜的应用。

⑦

注1:螺纹件的镀层厚度会受到螺纹等级或配合尺寸要求的

限制,最大镀层厚度按GB/T 5267规定。

一、金属表面镀锌

2、 GBT 9799-2019标准技术内容等效 ISO2081-1986 。

① 本标准规定了,钢铁上锌电镀层的技术要求和 试验方法。

② 电镀层的分级号及镀层最小厚度:

一、金属表面镀锌

③ 等级Fe/Zn 12以及Fe/Zn 25应该具有2级的彩色铬酸盐转化膜 (见GB/T9800)。

五、工程用铬电镀层

3、金属电镀层的类型及厚度

五、工程用铬电镀层

4、标识

示例1:

五、工程用铬电镀层

示例2:

示例3:

五、工程用铬电镀层

⑤ 检检项目:外观、表面精饰、镀层厚度、硬度、 结合强度、孔隙率。

⑥ 电镀前消除应力热处理、降低氢脆热处理、 喷丸处理,退镀等要求看标准。

⑦ 工程用铬层典型厚度

⑤ 镀铬层类型:

二、金属表面镀铬

⑥ 标记:

⑦ 检检项目:外观、镀层厚度、结合强度、STEP电位差、铜加速醋 酸盐(CASS)、腐蚀膏(CORR)、醋酸盐雾(ASS)、延展 性试验。

⑧ 消除氢脆处理:

⑨

三、金属表面镀镍

1、执行标准

GBT 9798-2019 金属覆盖层镍电沉积层 等同ISO 1458-2019 2、本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝

二、金属表面镀铬

1、执行标准: ➢ GBT 9797-2019金属覆盖层 镍+铬 铜+镍+铬 电镀层。 ➢ GBT 6461-2019--金属基体上金属和其他无机覆盖层经

腐蚀试验后的试样及试件的评级。

二、金属表面镀铬

2、GBT 9797-2019等同采用ISO1456-2019 ① 本标准规定了在钢铁、锌合金、铜和铜合金、铝和铝