PLC控制饮料瓶的自动装箱系统 (1)

基于PLC的饮料自动罐装系统毕业设计

基于P L C的饮料自动罐装系统毕业设计The Standardization Office was revised on the afternoon of December 13, 2020毕业设计(论文)题目:自动化生产线中的饮料灌装系统——软件设计学生姓名:学号:专业:班级:指导教师:年月日河北工程大学毕业设计(论文)任务书题目:自动化生产线中的饮料灌装系统——软件设计学生姓名:学号:专业班级:学院:设计起止日期:题目性质一:实际工程目科理论研其他题目性质二:真题模目其他技术要求及原始数据:系统基于PLC-200,主要功能完成饮料灌装生产过程,明确装瓶,传送,盖盖,检测过程,并可以启动,移位,复位按钮进行操作,实现手动,自动全过程。

主要任务: 1、绘制工作流程图或顺序功能图;2、编写全程序T型图或指令表;3、运用程序进行调试;4、编写设计说明书;学生(签字):系主任(签字):指导教师(签字):院长(签字):河北工程大学毕业设计(论文)评语学生姓名专业班级毕业设计(论文)题目自动化生产线中的饮料灌装系统——软件设计1、指导老师评语:指导教师(签字)年月日2、评阅人评语:评阅人(签字)年月日3、答辩组评语:答辩组组长(签字)年月日摘要随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新设计问题。

PLC(可编程序控制器)是以微处理器为核心的工业控制装置,它将传统的继电器控制系统与计算机技术结合在一起,近年来在工业自动控制、机电一体化、改造传统产业等方面得到普遍应用。

作为通用工业控制计算机,其实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用。

在饮料行业,自动化生产线的生产方式是推广的最普及的一种生产模式,它促使灌装的速度大幅提升,同时也使得灌装精度更高,给企业带来了不可小觑的生产力。

鉴于此,设计者利用PLC的功能和特点设计出了一款饮料灌装生产流水线控制系统。

基于PLC的饮料罐装流水线控制系统设计自动装箱功能-本科毕业论文

随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新 设计问题。目前,饮料的灌装伸长已经实现自动化,为了提高产品质量,缩短生产周 期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生 产质量等方面发展。因此,饮料厂的自动化灌装生产线中有越来越多的及其在使用先 进的灌装技术来提高及其的自动化电气控制水平和生产效率。PLC(可编程序控制器) 是以微处理器为核心的工业控制装置,它将传统的继电器控制系统与计算机技术结合 在一起,近年来在工业自动控制、机电一体化、改造传统产业等方面得到普遍应用。 作为通用工业控制计算机,其实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世 界工业控制中发挥着越来越重要的作用。鉴于此,设计者利用 PLC 的功能和特点设计 出了一款饮料灌装生产流水线控制系统

III

1 绪论

1.1 课题研究背景

我国的饮料灌装自动化相对于西方发达国家来讲还有很大的差距。设备陈旧,技 术落后,成为阻碍我们灌装行业发展的一个严重问题。鉴于这些问题,我国企业不断 发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的 绿色化、控制的智能化等方向发展。

plc(可编程控制器)是一种专门为在工业环境下应用而设计的数字运算操作的电 子装置。它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、 计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制 各种类型的机械或生产过程。PLC 及其有关的外围设备都应该按易于与工业控制系统 形成一个整体,易于扩展其功能的原则而设计。

基于PLC控制的饮料瓶自动装箱系统的设计

基于PLC控制的饮料瓶自动装箱系统的设计摘要本文介绍了一种基于PLC控制的饮料瓶自动装箱系统的设计。

该系统实现了从饮料瓶输送到包装箱装载的自动化过程。

系统由PLC控制器、传感器、执行机构等组成,通过PLC控制器对传感器信号的处理和执行机构的控制,实现了自动化生产过程。

经测试,该系统性能稳定、操作简单,能够满足工业生产需要。

关键词:PLC控制、饮料瓶自动装箱、传感器、执行机构AbstractThis paper introduces the design of a beverage bottle automatic packing system based on PLC control. The system realizes the automation process from beverage bottle conveying to packaging box loading. The system is composed of PLC controller, sensors, executing mechanism, etc. Throughthe processing of sensor signals and the control of executing mechanism by PLC controller, the automation production process is realized. The system has stable performance,simple operation and can meet the needs of industrial production.Keywords: PLC control, beverage bottle automatic packing, sensor, executing mechanism1.引言现代工业生产中,机器自动化已经成为必需的生产方式,自动装箱作为其中一个重要环节,也得到了越来越广泛的应用。

饮料罐装生产流水线的PLC控制

-饮料灌装生产流水线的PLC控制摘要文章探讨了如何利用日本三菱PLC FX2N 进行饮料灌装生产流水线的控制,重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC 控制I/O 口分配表以及整体程序流程图等,实现了饮料灌装的自动化,提高了生产效率,降低了劳动强度。

关键词:PLC 饮料灌装生产线流水线系统硬件接线图前言以往的饮料罐装生产线的电气设备控制系统是传统的继电器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

且在生产过程中容易产生二次污染,造成合格率低,生产成本增加。

而自动化生产线在众多领域应用得非常广泛,其控制部分常常采用PLC 控制,它使自动化生产线运行更加平稳,定位更加准确,功能更加完善,操作更加方便。

为适应发展,故提出下面的PLC控制技术改造现有生产线。

本文介绍了日本三菱FX2N PLC 在自动化饮料罐装生产线控制系统中的应用,并从硬件和软件两方面进行了分析和研究。

一、PLC概况1、PLC基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的围,因此,今天这种装置称作可编程控制器,简称PC。

但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC。

2、PLC发展历史起源:1968年美国通用汽车公司提出取代继电器控制装置的要求。

1969 年,美国数字设备公司研制出了第一台可编程控制器PDP—14 ,在美国通用汽车公司的生产线上试用成功,首次采用程序化的手段应用于电气控制,这是第一代可编程序控制器,称Programmable,是世界上公认的第一台PLC。

PLC控制饮料瓶的自动装箱系统 (1)

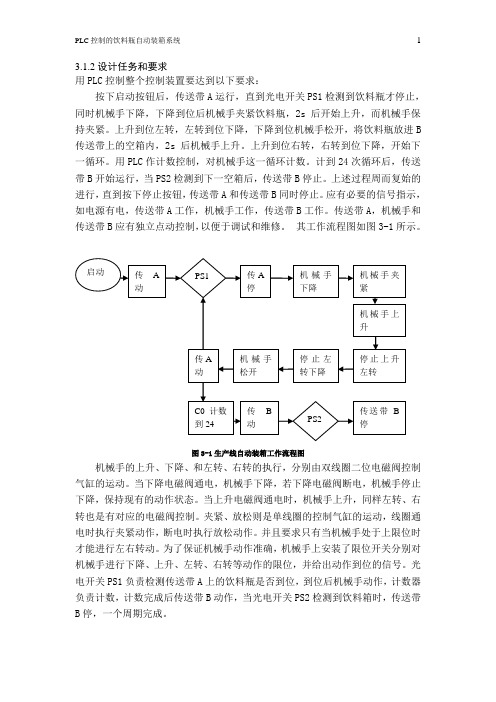

3.1.2设计任务和要求用PLC 控制整个控制装置要达到以下要求:按下启动按钮后,传送带A 运行,直到光电开关PS1检测到饮料瓶才停止,同时机械手下降,下降到位后机械手夹紧饮料瓶,2s 后开始上升,而机械手保持夹紧。

上升到位左转,左转到位下降,下降到位机械手松开,将饮料瓶放进B 传送带上的空箱内,2s 后机械手上升。

上升到位右转,右转到位下降,开始下一循环。

用PLC 作计数控制,对机械手这一循环计数。

计到24次循环后,传送带B 开始运行,当PS2检测到下一空箱后,传送带B 停止。

上述过程周而复始的进行,直到按下停止按钮,传送带A 和传送带B 同时停止。

应有必要的信号指示,如电源有电,传送带A 工作,机械手工作,传送带B 工作。

传送带A ,机械手和传送带B 应有独立点动控制,以便于调试和维修。

其工作流程图如图3-1所示。

图3-1生产线自动装箱工作流程图机械手的上升、下降、和左转、右转的执行,分别由双线圈二位电磁阀控制气缸的运动。

当下降电磁阀通电,机械手下降,若下降电磁阀断电,机械手停止下降,保持现有的动作状态。

当上升电磁阀通电时,机械手上升,同样左转、右转也是有对应的电磁阀控制。

夹紧、放松则是单线圈的控制气缸的运动,线圈通电时执行夹紧动作,断电时执行放松动作。

并且要求只有当机械手处于上限位时才能进行左右转动。

为了保证机械手动作准确,机械手上安装了限位开关分别对机械手进行下降、上升、左转、右转等动作的限位,并给出动作到位的信号。

光电开关PS1负责检测传送带A 上的饮料瓶是否到位,到位后机械手动作,计数器负责计数,计数完成后传送带B 动作,当光电开关PS2检测到饮料箱时,传送带B 停,一个周期完成。

启动传A动传A 停机械手下降PS1机械手夹紧 机械手上升停止上升左转停止左转下降 机械手松开 传A 动 C0计数到24 传B 动PS2传送带B 停3-2 控制系统构成图和工作流程图3表4-1 系统I/O点的分配表控制信号元件名称元件符号地址编号输入信号下限位开关SQ2 I0.2 上限位开关SQ1 I0.1 左限位开关SQ3 I0.3 右限位开关SQ4 I0.4 检测饮料瓶光电开关PS1 I0.6 检测空箱光电开关PS2 I0.7 自动开关SB3 I2.1 手动开关SB4 I2.2 传A手动SB5 I1.0 传B手动SB6 I1.7 手动上升SB7 I1.1 手动下降SB8 I1.2 手动左转SB9 I1.3 手动右转SB10 I1.4 手动夹紧SB11 I1.5 手动松开SB12 I1.6 启动按钮SB1 I0.0 停止按钮SB2 I0.5输出信号机械手下降KM2 Q0.2机械手上升KM1 Q0.1机械手左转KM3 Q0.3机械手右转KM4 Q0.4夹紧松开KM5 Q0.5传送带A输出YV1 Q0.6传送带B输出YV2 Q0.75I0.4,I0.1I0.0启动 保持 传送带AI0.6 PS1 下降 机械 I0.2 下限位 手 夹紧并保持 总 循 体 环 T37 循 进 上升 环 行I0.1上限位 左转I0.3左限位 下降I0.2下限位 松开T38 C0 上升 传B 动I0.1上限位 PS2 右转 传B 停图5-1系统自动控制流程图5.2 梯形图(1)自动控制梯形图 网络1 启动回路原位 M11.1 M10.1 M10.2 M10.3 M10.4 M10.5 M10.6 M10.7 M11.0 T38 Q0.6 Q0.2 Q0.5 Q0.1 Q0.3 Q0.2 Q0.5 Q0.1 C0 T37 M10.7 Q0.7 M20.0 Q0.7 Q0.4网络2 上限位标志位网络3 右限位标志位网络4 传送带A检测到工件标志位网络 5 传送带A(启动后传送带A运行,直到检测到饮料瓶后停止)网络6 移位寄存器的数据输入端DATA由M10.1-M11.1各位的常闭触点,上升限位的标志位M1.1、右转限位的标志位M1.4及传送带A检测到饮料瓶的标志位M1.6串联组成,若光电开关检测到饮料瓶,则M10.0置1,这作为输入的数据)网络7 按停止按钮移位寄存器复位,机械手松开网络8 移位脉冲信号由代表步位状态中间继电器的常开触点和代表处于该部位的转换条件接点串联支路依次并联组成网络10 机械手夹紧置位网络11 机械手夹紧与松开网络12 机械手上升网络13 机械手左转网络14 夹紧复位网络 16 计数器计数网络17网络18 传送带B5-2-1自动控制系统程序梯形图自动控制过程分析按下启动按钮I0.0后,M0.0接通,传送带A运行Q0.6接通,当光电开关PS1检测到饮料瓶时,I0.6发出信号到M1.6,M1.6断开,传A停止;同时M1.6传递信号使M10.0接通,M0.0通过移位寄存器使M10.1接通,然后Q0.2接通,机械手下降。

基于PLC的饮料灌装生产流水线控制系统的设计论文

-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计摘要PLC 随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

西门子S7-300系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7-300型号的PLC进行控制,既满足了控制系统所需的I/O 点数,又满足了被控对象的控制要求。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词S7-300可编程序控制器(PLC)/自动化/智能化-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计第1章课题背景研究1.1饮料灌装生产流水线的概述近年来,饮料工业发展迅猛,碳酸饮料、果汁饮料、蔬菜汁饮料、含乳饮料、瓶装饮用水、茶饮料等品种不断丰富,产量上的飘红,使得对设备市场的需求也呈牛市。

国外灌装与封口设备向高速发展世界灌装机向高速、多用、高精度方向发展,目前部分灌装生产线已可以在玻璃瓶与塑料容器(聚酯瓶)、碳酸饮料与非碳酸饮料、热灌装与冷灌装等不同要求和环境下作用。

目前碳酸饮料灌装机灌装速度最高已达2000罐/分,德国H&K公司灌装机的灌装阀多达165头,SEN公司144头,Krones公司178头,灌装机直径大至5米,灌装精度0.5ml以下。

非碳酸饮料灌装机灌装阀50~100头,灌装速度最高达1500罐/分,灌装机料槽转速20~25转/分,速度提高1倍。

课程设计任务书--饮料罐装流水线的PLC控制

课程设计任务书专业:自动化班级: 3班学生姓名XX 学号XX课程名称PLC原理与应用设计题目基于PLC的饮料灌装生产线的设计设计目的、主要内容(参数、方法)及要求设计目的:1、掌握PLC功能指令的用法2、掌握PLC控制系统的设计流程设计主要内容及要求:1、设计一个饮料灌装生产的控制程序,在传送带上设有灌装工位和封盖工位,能自动完成饮料的灌装及封盖操作。

具体要求如下:(1)按动起动按钮后,传送带电动机开始转动,若定位传感器动作,表示饮料瓶已到达一个工位,传送带应立即停止。

(2)在灌装工位上部有一个饮料罐,当该工位有饮料瓶时,则由电磁阀对饮料瓶进行3S定时灌装(传送带已定位)。

(3)在封盖工位上有两个单作用气缸(A缸和B缸),当工位上有饮料瓶时(传送带已定位),首先A缸退出瓶盖,然后B缸执行压接,1S后B缸打开,再经1S后A缸退回,封装动作完成。

(4)任何时候按下停止按钮,应立即停止正在执行的工作。

2、画出实现程序流程图。

3、列出输入、输出端口。

4、写出梯形图程序。

5、调试程序,直至符合设计要求。

工作量2周时间,每天3学时,共计42学时进度安排第1天:明确课程设计的目的和意义,根据课程设计要求查找相关资料第2-3天:学习课程设计中用到的PLC相关知识第4-5天:根据课程设计的要求画出程序流程图第6天:列出I/O分配表第7-8天:写出梯形图程序,并对程序进行注释第9-10天:学习西门子S7-200的编程软件STEP 7 MicroWIN SP6,并在该软件中编写梯形图程序第11天:学习西门子S7-200仿真软件,并进行程序仿真和调试。

第12天:将课程设计中用到的程序在PLC试验箱上进行运行和调试。

第13-14天:撰写课程设计报告。

主要参考资料[1]廖常初.S7-200 PLC编程及应用[M].北京:机械工业出版社,2013.8[2]梅丽凤.电气控制与PLC应用技术[M].机械工业出版社,2012.3[3]殷洪义.可编程序控制器选择设计与维护[M].机械工业出版社,2006.1指导教师签字教研室主任签字。

PLC课程设计-饮料罐装生产流水线的PLC控制模板

永城职业学院项目设计饮料罐装生产流水线的PLC控制班级 XXXXX专业 XXXXXXX学生姓名XXXXX指导教师XXXXXXX日期 2010年 6 月 10 日目录摘要------------------------------------------------------------- - 2 -1 PLC简介 ------------------------------------------------------- - 3 -2.控制要求:----------------------------------------------------- - 4 - 3.PLC的基本结构及工作原理 ------------------------------------- - 4 -3.1、循环扫描技术-------------------------------------------- - 5 -3.2 PLC的输入/输出响应时间----------------------------------- - 6 -4、PLC控制系统设计原则和设计步骤 -------------------------------- - 7 -4.1 设计原则 ------------------------------------------------- - 7 -4.2 设计步骤 ------------------------------------------------- - 7 -5. 硬件控制设计-------------------------------------------------- - 9 -5.1硬件选型-------------------------------------------------- - 9 -5.1.1 PLC选型 ------------------------------------------- - 9 -5.1.2 电动机的选择-------------------------------------- - 10 -5.1.4 热继电器FR的选择--------------------------------- - 10 -5.1.5 中间继电器R0的选择------------------------------- - 10 -5.1.6 时间继电器TM的选择------------------------------- - 11 -5.1.7 传感器的选择--------------------------------------- - 11 -5.2 硬件电路的设计 ------------------------------------------ - 11 -6、软件控制设计------------------------------------------------- - 12 -6.1 编程软件 ------------------------------------------------ - 12 -6.2、 I/O接线图--------------------------------------------- - 12 -6. 3、程序的流程图、构成和相关设置 ------------------------- - 13 -6.3.1、系统流程图---------------------------------------- - 13 -6.3.2、程序的下载、安装和调试---------------------------- - 14 -6.4、全自动洗衣机控制系统PLC程序 --------------------------- - 15 -6.5、源程序 ------------------------------------------------- - 15 -6.6调试----------------------------------------------------- - 17 - 心得体会-------------------------------------------------------- - 18 - 参考文献-------------------------------------------------------- - 19 -饮料罐装生产流水线的PLC控制摘要:文章探讨了如何利用日本松下PLC FP0——C14进行饮料灌装生产流水线的控制,重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC 控制I/O 端口分配表以及整体程序流程图等,实现了饮料灌装的自动化,提高了生产效率,降低了劳动强度。

基于PLC控制的矿泉水自动灌装系统设计

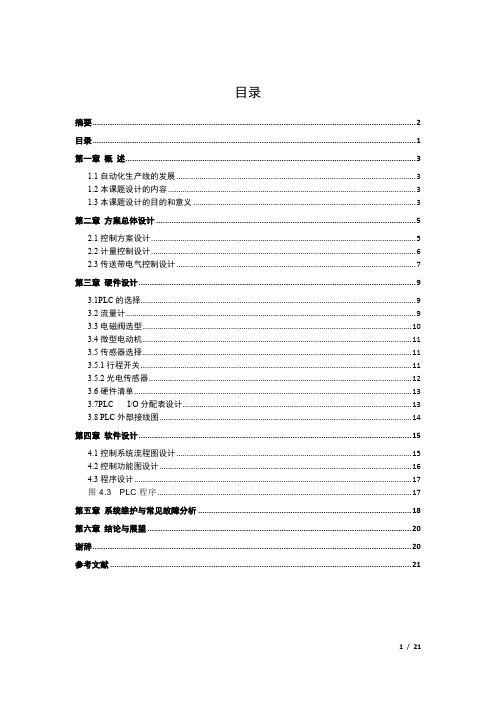

目录摘要 (2)目录 (1)第一章概述 (3)1.1自动化生产线的发展 (3)1.2本课题设计的内容 (3)1.3本课题设计的目的和意义 (3)第二章方案总体设计 (5)2.1控制方案设计 (5)2.2计量控制设计 (6)2.3传送带电气控制设计 (7)第三章硬件设计 (9)3.1PLC的选择 (9)3.2流量计 (9)3.3电磁阀选型 (10)3.4微型电动机 (11)3.5传感器选择 (11)3.5.1行程开关 (11)3.5.2光电传感器 (12)3.6硬件清单 (13)3.7PLC I/O分配表设计 (13)3.8PLC外部接线图 (14)第四章软件设计 (15)4.1控制系统流程图设计 (15)4.2控制功能图设计 (16)4.3程序设计 (17)图4.3PLC程序 (17)第五章系统维护与常见故障分析 (18)第六章结论与展望 (20)谢辞 (20)参考文献 (21)摘要随着时代的发展,科技的进步,越来越多的行业正在向着自动化的方向发展。

1913年,汽车大王福特在他的工厂里设置第一条自动化生产线。

之后自动化生产线的生产模式被迅速推广,医药、汽车、食品等行业争相使用高效率、低成本的生产自动化生产线。

在饮料行业,自动化生产线的生产方式是推广的最普及的一种生产模式,它促使灌装的速度大幅提升,同时也使得灌装精度更高,给企业带来了不可小觑的生产力。

本文所涉及的矿泉水灌装自动化生产线采用PLC控制,流量计计量,确保了灌装的速度和精度。

本设计采用三菱FX系列PLC及多电动机控制,对自动化生产线的喷头、传送带以及拦截杆进行多动作的操作。

从我国基本国情的角度出发,国家的战略需求和国民经济的市场需求为导向,以提高我国自动化生产线综合竞争能力和产业化水平为目标,用系统的方法,选择能够主导21世纪初期我国自动化生产线关键技术以及支持产业化发展的支撑技术、配套技术作为研究开发的内容,实现自动化生产线的跨跃式发展。

基于PLC控制的饮料瓶自动装箱系统

基于PLC控制的饮料瓶自动装箱系统基于PLC控制的饮料瓶自动装箱系统是一种自动化装箱系统,采用工业自动化控制的理念,通过PLC程序控制器控制,实现对饮料瓶在工厂生产中的装箱过程进行控制。

系统的原理该系统的工作原理如下:将制品从生产线传送带上送至装箱平台,PLC控制器接收到输入信号,根据程序中设置好的参数将饮料瓶分装到相应的工作位置上,同时控制机械臂进行夹取,将饮料瓶放到相应的箱子中,并根据箱子装满的数量自动更换下一个空箱,直至完成整个装箱作业。

系统的组成该系统的主要组成部分包括PLC控制器、伺服机构、传感器、液压系统、运动控制系统、机械臂和箱子位模块等。

PLC控制器:PLC控制器是整个系统的核心,它负责控制整个系统的运行、状态监测和故障处理等功能。

其主要控制程序是基于Ladder语言完成的。

伺服机构:伺服机构是控制机械臂动作的核心部件,其采用先进的伺服控制技术,能够精确控制机械臂的动作,并保证装箱过程的准确性。

传感器:传感器负责检测饮料瓶的位置、数量、形状和大小等参数,并将检测到的信息发送给PLC控制器,以实现系统的自动控制。

液压系统:液压系统是机械臂运动的驱动力,能够保证运动的平稳、快速和准确性。

运动控制系统:运动控制系统是伺服机构的控制中心,它能够控制伺服电机的转速、转向和位置。

机械臂:机械臂负责饮料瓶的夹取和放置,能够实现复杂的运动轨迹和角度转动。

箱子位模块:箱子位模块是用来放置箱子的,其内部装有电机、检测传感器和自动开合箱门等。

系统的优点该自动化装箱系统采用PLC控制器进行控制,具有以下优点:1.自动化程度高,不需要人工干预,能够大幅提高生产效率和减少生产成本。

2.整个系统采用工业化标准设计,具有高可靠性和稳定性,能够适应多种复杂的生产工艺要求。

3.该系统采用伺服机构进行控制,能够实现高速、高精度、高效率的装箱作业。

4.可将系统与计算机网络系统实现联网,能够实现生产过程的实时监控和自动化管理。

基于PLC的自动灌装系统设计

基于PLC的自动灌装系统设计自动灌装系统是一种应用于液体或粉末等物质灌装过程中的自动化设备,能够准确地将物质灌装到瓶子、罐子或其他容器中。

基于可编程逻辑控制器(PLC)的自动灌装系统具有高效、稳定、精确的特点,广泛应用于食品、化工、医药等行业。

一、系统架构设计:自动灌装系统基于PLC,主要由以下部分组成:1.PLC主控单元:负责整个系统的控制和运行管理,包括运动控制、数据处理等功能。

选用性能稳定、操作简单的PLC主控单元,能够满足灌装系统的需求。

2.传感器:用于检测液位、温度、压力等参数,将这些参数传输到PLC主控单元,以进行相应的控制和调节。

3.执行机构:包括伺服电机、气缸等设备,用于控制液体或粉末的灌装、输送、封口等动作。

4.人机界面:包括操作面板、触摸屏等设备,用于操作控制灌装系统,监控系统运行状态。

二、系统设计原则:1.灵活性:系统应具有良好的扩展性和适应性,能够适应不同规格的容器和不同产品的灌装要求。

2.稳定性:系统应具有高稳定性和可靠性,能够长时间稳定运行,减少故障发生和停机时间。

3.精确性:系统应具有高精度的灌装控制,能够保证每个容器的灌装量精确到达指定值。

4.安全性:系统应具有完善的安全保护措施,包括过压、过流、过温等保护功能,确保设备和操作人员的安全。

三、系统工作流程:1.瓶子传送:瓶子通过传送带进入灌装区域,传感器检测到瓶子到位信号后,PLC控制执行机构将瓶子定位到灌装位置。

2.灌装控制:根据产品要求,通过操作人员输入参数或读取预设程序,PLC控制执行机构控制液体或粉末的灌装量。

3.封口:灌装完成后,PLC控制执行机构控制封口机构进行封口操作。

4.检测:系统检测灌装完成后的瓶子,如有异常(如漏液、瓶子倾斜等),系统会进行报警并进行相应处理。

5.出料:灌装完成的产品通过传送带等方式,由执行机构将瓶子传送到下一工序或出料口。

四、系统优势:1.灌装精度高:通过PLC的灵活控制,可以精确控制液体或粉末的灌装量,保证每个容器的灌装量稳定和准确。

饮料罐装生产流水线的PLC控制.

沈阳航空航天大学课程设计(论文)题目饮料罐装生产流水线的PLC控制(1)班级学号学生姓名指导教师目录0. 前言 (1)1. 总体方案设计 (1)1.1 系统程序设计的基本结构 (1)1.2 罐装流水线的生产原理 (2)2. 硬件电路的设计 (2)2.1 PLC的选择 (2)2.2 传感器的选择 (3)2.3 硬件电路的设计 (3)3 系统流程图 (4)4.PLC设计 (5)5. 组态设计 (10)6. 设计心得 (12)参考文献 (12)饮料罐装生产流水线的PLC控制(1)沈阳航空航天大学自动化学院摘要:随着社会经济的发展和科学技术水平的提高,工厂实行自动化生产已经成为了一种趋势。

饮料罐装所实现的自动化,让饮料工厂节省了大量的人力物力,并且加快了工厂的工作效率。

PLC的实际应用是其中必不可少的重要的一环,致力于发展PLC对于国家的自动化进程有很大的帮助。

关键字:西门子S7-200;时序图;定时;计数指令。

0.前言目前,饮料的灌装生产已经实现自动化,为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生产质量等方面发展。

因此,饮料厂的自动化灌装生产线中有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率。

而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

本次课设主要介绍全自动灌装生产线的基本概念。

全自动灌装生产线是由数台自动灌装机械经控制系统进行集中控制,并按照各自功能完成一定任务进行顺序、连续生产的一系列机器组合。

通过对饮料罐装自动控制的介绍,使我们对灌装这个行业有了更深的了解,也对自动化这个名词有了进一步的了解。

我国的饮料罐装自动化相对于西方发达国家来讲还有很大的差距。

设备陈旧,技术落后,成为阻碍我们灌装行业发展的一个严重问题。

鉴于这些问题,我国企业不断发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的绿色化、控制的智能化等方向发展。

基于PLC控制的饮料瓶自动装箱系统介绍

基于PLC控制的饮料瓶自动装箱系统介绍基于PLC控制的自动装箱系统是一个针对饮料瓶的装箱系统。

这个自动装箱系统能够有效的解决装箱的工作效率和质量问题,让装箱变得更加快速和可靠。

这个基于PLC控制的自动装箱系统可以自动的检测饮料瓶的尺寸和数量,并精确的根据产品的尺寸进行装箱。

这个机器的控制系统使用了PLC控制技术,可以实现对整个系统的自动控制和监控。

同时,这个系统的控制程序也非常简单易懂,很容易就能将其应用于工业生产流程中。

在这个自动装箱系统中,由一个传送带将饮料瓶依次运往打码机处,在打码机上进行标识和分类。

然后,瓶子会排成一列,被传送到了分拣区,这里的接收机通过摄像头与传感器检测瓶子的数量、大小,最后将它们排列成所需要的装箱模式。

然后,机械爪会将这些饮料瓶收集起来,然后放入到标准的瓶箱内。

这个系统能够装箱快速、稳定、标准和可靠。

整个系统的工作原理非常简单,是由一系列的机械、电子和传感器设备组成的,其中使用了现代工业自动化控制技术的核心部分—— PLC控制系统。

PLC作为工业自动化控制的主流技术,其控制程序可简单易懂,稳定性和扩展性极强,且可以根据用户不同的需求进行组合和配置,可适应不同的应用场景与工作环境。

而这种自动化的装箱技术,对于工业生产流程上的人工操作和机器效率等问题能够发挥出巨大的优势。

相比于传统的人工和机械装箱方式,该自动装箱系统的操作无需人工干预,可以大大减少人工的参与,从而避免了原材料的浪费和产品质量的问题。

同时,该自动装箱系统的自适应性强,能够根据不同的瓶子尺寸和数量进行自动化的调整,不仅提高了工作效率,也大大降低了生产成本。

简而言之,基于PLC控制的饮料瓶自动装箱系统是一种高效、可靠、自动化的装箱技术。

它运用了工业自动化技术的最先进成果,可实现对复杂工业生产流程的自动化控制和监控。

该系统在提高工业生产效率和质量的同时,也能够节省大量的人力和物力资源,成为现代工业制造生产过程中的重要组成部分。

饮料灌装机的plc控制系统

饮料灌装机的PLC控制系统设计摘要随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

西门子S7-300系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7-300型号的PLC进行控制,既满足了控制系统所需的I/O点数,又满足了被控对象的控制要求。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词 S7-300可编程序控制器(PLC)/自动化/智能化The design of PLC control system of beverage filling machineAbstractWith the computer and network communication technology, business-to-production process automation and information and communication put forward higher requirements. Beverage production line more complex production processes are also numerous. One drink is a beverage filling production line's most importantproduction areas.Control system mainly by a single PLC, AC asynchronous motor, tank, multiple filling state detection sensor, fault alarm buzzer, the output statistics displays so on. One motor is used to control the delivery of beverage bottles conveyor belt parts.The control system has two characteristics: First, input and output devices are more; second is required in order to achieve control is logic control, module control, and computing statistical functions.Siemens S7-300 series PLC in the module control, high-speed counting and computing functions of a stronger and achieve more convenient. Therefore, this system adopts the S7-300 type of PLC control ,not only the control system to meet the required I / O points, but also to meet the control requirements of the controlled object.Use of PLC control beverage filling production line, to achieve the soft drink production line automation and intelligence. On labor productivity gains, improve beverage quality and yield far-reaching significance.KEY WORDS S7-300 PLC ,Automation ,Intelligence前言工业现代化的进程,对生产过程的自动控制和信息通信提出了更高的要求。

PLC在饮料包装自动化控制中的应用及前景

PLC在饮料包装自动化控制中的应用及前景作者:汪涛来源:《中小企业管理与科技·上旬刊》2010年第10期摘要:PLC具有多种功能以及很高的可靠性,这使得它在工厂中倍受欢迎。

在工业控制中得到了广泛使用,成为现代工业自动化的支柱。

本文从可编程控制器的产生和发展过程,分析了可编程控制器PLC发展和应用领域,结合本人在实际工作中所了解到的信息,特别介绍了在包装工业自动化中的应用方面,对PLC应用中的问题进行了分析,系统体现了PLC的先进性、稳定可靠性、安全性、可扩展型、可维护性、可操作性的优点,并分析了国内外工业生产发展的趋势。

关键词:发展趋势PLC基本概念包装工业自动化控制0引言可编程控制器(PLC)是一种数字运算与操作的控制装置。

它是作为传统继电器的替代产品而发展起来的。

由于它采用软件来改变控制过程,并有体积小、组装灵活、编程简单、抗干扰能力强及可靠性高等特点,已被广泛应用于机械制造、电力、造纸、化工、冶金、矿业、轻工等各个领域。

1PLC在工业自动化领域应用现状与发展分析新型PLC的发展前景广阔,主要表现在:向高速度、大容量方向:品种多样化;编程语言高级化、多样化;智能模块更加丰富。

自20世纪60年代中期以来PLC产品在电力、冶金、化工等行业发挥了重大作用,尤其近20年来计算机和信息技术的飞速发展,不断成倍扩大的功能和成倍降低的价格,使PLC、通讯联网技术、过程控制软件都获得了长足进步,随着PLC技术的进步,它的应用领域不断扩大。

如今,PLC不仅用于开关量控制,还用于模拟量及数字量的控制,可采集与存储数据,还可对控制系统进行监控;还可联网、通讯,实现大范围、跨地域的控制与管理。

PLC 的发展趋势和前景:增强小型PLC的功能,通信功能技术不断发展;PLC的软件化与PC化个人。

未来PLC将朝着多功能化、集成化、智能化、标准化、开放化的方向发展。

2PLC的基本概念可编程控制器称作可编程逻辑控制器,简称PLC,它主要用来代替继电器实现逻辑控制。

基于plc控制的饮料瓶自动装箱系统介绍

河南机电高等专科学校毕业设计论文论文题目:基于PLC控制的饮料瓶自动装箱系统系部自动控制系专业电气自动化班级学生姓名学号指导教师2011年05月16日摘要在现代化的工业生产中常常需要对产品进行计数和包装,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。

本文主要对基于生产线自动装箱的PLC控制系统进行了详细的研究。

该系统有两个传送带,即包装箱传送带和产品传送带。

包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。

为使空箱恰好对准产品传送带的末端,使产品刚好落入包装箱中,在包装箱传送带的中间装一光电传感器,用以检测包装箱是否到位。

产品传送带将产品从生产车间传送到包装箱,当某一产品被送到传送带的末端,会自动落入包装箱内,并由另一传感器转换成计数脉冲。

本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值。

关键词可编程控制器自动装箱控制系统传送带控制AbstractOften need to carry out counting and package on the product in the commercial run being modernized, not only the inefficient, moreover intensity of labour working from the words that the manpower accomplishes if these are complicated and overloaded is big , the childbirth being unfit to be modernized needs. Detailed research the main body of a book has been carried out on the PLC navar enchasing owing to production line automation mainly. Be system's turn to have two conveyer belts , be package box conveyer belt and product conveyer belt. The package box conveyer belt is used to deliver the product package box , whose function is that the package box luck already filling to full is leaked , is uses one to replace to come empty space box and. End being to make the empty space box aim at the product conveyer belt fitly, just the drop-in package box is hit by the messenger product, before package box conveyer belt centre install one photoelectricity sensor, in order to check if package box arrive at a place. And the product conveyer belt transmits a product from producing a workshop to package box , pawn some one products deliver to the conveyer belt end , the meeting automation drop-in package box inner, change from another sensor becoming counting pulse. Navar has accuracy height , the low , anti-interference ability of cost is strong , the malfunction leads a characteristic low , operation upkeep waits for simplely, have fine application value.Key words programming controller Automation encasement navar The conveyer belt is controlled目录第一章绪论 (2)1.1 课题背景 (2)1.2 生产线自动化的发展概括 (3)1.2.1国内生产线自动化发展概括 (3)1.2.2 国外生产线自动化发展概括 (3)1.3 本文主要研究内容 (4)1.3.1 设计任务书 (4)1.3.2 主要解决的问题 (5)第二章控制系统的设计 (6)2.1 方案论证 (6)2.1.1 采用传统继电接触器电气控制系统 (6)2.1.2 采用PLC可编程序控制器控制系统 (6)2.1.3 方案比较与选择 (6)2.2 PLC的硬件结构及工作原理 (7)2.2.1 PLC控制系统组成 (7)2.2.2 PLC的工作过程 (8)2.3 控制系统构成图和工作流程 (8)2.3.1 控制系统构成图 (8)2.3.2 控制系统工作流程图 (8)2.4 控制系统硬件设计 (9)2.5 控制系统软件设计 (9)2.5.1 控制系统逻辑分析 (12)2.5.2 控制系统程序设计…………………………………………………………………2.6 系统程序调试及结果 (16)结论 (17)参考文献 (18)第1章绪论1.1 课题背景现代社会中,无论在任何行业,从工厂的生产,到能源的输送,到与人民生活息息相关的市政工程,甚至人们的工作和休息的楼宇,到处都可以看到自动化系统的身影。

饮料灌装机的PLC程序设计

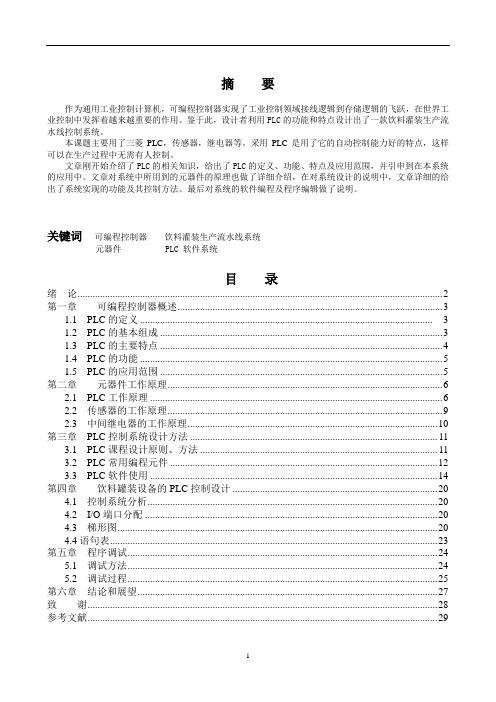

摘要作为通用工业控制计算机,可编程控制器实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用。

鉴于此,设计者利用PLC的功能和特点设计出了一款饮料灌装生产流水线控制系统。

本课题主要用了三菱PLC,传感器,继电器等。

采用PLC是用了它的自动控制能力好的特点,这样可以在生产过程中无需有人控制。

文章刚开始介绍了PLC的相关知识,给出了PLC的定义、功能、特点及应用范围,并引申到在本系统的应用中。

文章对系统中所用到的元器件的原理也做了详细介绍,在对系统设计的说明中,文章详细的给出了系统实现的功能及其控制方法。

最后对系统的软件编程及程序编辑做了说明。

关键词可编程控制器饮料灌装生产流水线系统元器件 PLC 软件系统目录绪论 (2)第一章可编程控制器概述 (3)1.1 PLC的定义 (3)1.2 PLC的基本组成 (3)1.3 PLC的主要特点 (4)1.4 PLC的功能 (5)1.5 PLC的应用范围 (5)第二章元器件工作原理 (6)2.1 PLC工作原理 (6)2.2 传感器的工作原理 (9)2.3 中间继电器的工作原理 (10)第三章PLC控制系统设计方法 (11)3.1 PLC课程设计原则、方法 (11)3.2 PLC常用编程元件 (12)3.3 PLC软件使用 (14)第四章饮料罐装设备的PLC控制设计 (20)4.1 控制系统分析 (20)4.2 I/O端口分配 (20)4.3 梯形图 (20)4.4语句表 (23)第五章程序调试 (24)5.1 调试方法 (24)5.2 调试过程 (25)第六章结论和展望 (27)致谢 (28)参考文献 (29)绪论一、课题研究背景几年前。

自动化技术只占包装机械设计的30%,现在已占50%以上,大量使用了微电脑设计和机电一体化控制。

提高包装机械自动化程度的目的,一是为了提高生产率:二是为了提高设备的柔性和灵活性;三是为了提高包装机械完成复杂动作的能力。

基于PLC矿泉水自动灌装系统的设计

基于PLC矿泉水自动灌装系统的设计摘要随着时代的发展,科技的进步,越来越多的行业正在向着自动化的方向发展。

1913年,汽车大王福特在他的工厂里设置第一条自动化生产线。

之后自动化生产线的生产模式被迅速推广,医药、汽车、食品等行业争相使用高效率、低成本的生产自动化生产线。

在饮料行业,自动化生产线的生产方式是推广的最普及的一种生产模式,它促使灌装的速度大幅提升,同时也使得灌装精度更高,给企业带来了不可小觑的生产力。

本文所涉及的矿泉水灌装自动化生产线采用PLC控制,流量计计量,确保了灌装的速度和精度。

本设计采用三菱FX系列PLC及多电动机控制,对自动化生产线的喷头、传送带以及拦截杆进行多动作的操作。

从我国基本国情的角度出发,国家的战略需求和国民经济的市场需求为导向,以提高我国自动化生产线综合竞争能力和产业化水平为目标,用系统的方法,选择能够主导21世纪初期我国自动化生产线关键技术以及支持产业化发展的支撑技术、配套技术作为研究开发的内容,实现自动化生产线的跨跃式发展。

关键词:自动控制,PLC,灌装,传感器,生产线BASED ON PLC MINERAI WATER AUTOMATIC FILLINGSYSTEM DESIGNABSTRACTWith the development of The Times, the progress of science and technology, more and more industry is moving towards the direction of automation.In 1913, the ford in his factory set first automated production line. After automated production line production pattern is rapid popularization, medical, automotive, food industry etc scramble to use high efficiency, low cost automated production line.In beverage industry, automated production line mode of production is to promote the most popular a kind of production mode, it causes the filling speed increases, but make the filling a higher precision, to bring enterprise cannot small gaze of productivity.This paper involves the mineral water filling automation production line adopts PLC control, flowmeter metering, insure the filling speed and precision. The design USES mitsubishi FX series PLC and more motor control, automatic production lines sprayer, conveyors and intercept stem more action operation.From the perspective of our country's basic conditions, the state's strategic needs of national economy market demand oriented, in order to improve our country comprehensive competitive capability and automatic production lines for the industrialization level target, use the method of system, selection of the early 21st century in China can dominate automatic production lines and support the industrialization development and key technology supporting technologies, supporting technology as research and development, the contents of the automation line of developing by leaps and boundsKEY WORDS:automatic control, plc, filling, sensors, production line摘要 (1)第一章、绪论 (3)1.1自动化灌装生产线的发展 (3)1.2本课题设计的内容 (3)1.3本课题设计的目的和意义 (3)第二章、方案总设计 (5)_TOC9控制方案设计 (5)记量控制设计 (6)传送带电气控制设计 (7)第三章、硬件设计 (8)PLC的选择 (8)流量计选择 (11)电磁阀选型 (11)微型电动机 (12)传感器选择 (13)硬件清单 (14)PLC I/O分配表设计 (14)PLC外部接线图 (15)第四章、软件设计 (16)控制系统流程图设计 (16)控制功能图设计 (17)程序设计 (18)第五章、系统维护与常见故障分析 (19)自动化生产线的保养 (19)自动化生产线常见故障分析 (19)结论 (21)参考文献 (22)致谢 (23)第一章绪论自动化灌装生产线的发展目前,就我国发展形势而言,自动化生产线的引进和快速发展是不可避免的其特点是高速度、高质量、高精度,而且向大型化发展为了适应工业大生产,以获取最佳经济效益的需要,各个行业尤其是饮料行业其设备越来越趋向于大型化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洛阳理工学院Luoyang Institute of Science andTechnology毕业设计(论文)题目PLC控制的饮料瓶自动装箱系统班级B140432姓名邢予权指导教师高海涛摘要在现代化的工业生产中常常需要对产品进行计数和包装,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。

本文主要对基于生产线自动装箱的PLC控制系统进行了详细的研究。

该系统有一个机械手和两个传送带,即运物机械手,包装箱传送带和产品传送带。

运物机械手用来转移饮料瓶,即把产品传送带上的饮料送到包装箱传送带的饮料箱中。

包装箱传送带用来传送产品包装箱,其功能是把已经装满的包装箱运走,并用一只空箱来代替。

为使空箱恰好对准机械手松开端,使饮料瓶装进包装箱中,在包装箱传送带的中间装一光电传感器,用以检测包装箱是否到位。

为使产品传送带将产品从生产车间传送到合适位置,在产品传送带的中间也装有一光电传感器。

当产品被送到传送带的末端,会自动停止并由机械手将其送到包装箱中。

本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值。

关键词可编程控制器,自动装箱控制系统,传送带控制,机械手目录绪论 (1)0.1选题背景 (1)0.2方案的比较和论证 (2)第一章生产线自动化的概述 (3)1.1自动化生产线 (3)1.2生产线自动化的发展概况 (3)1.2.1国内生产线自动化的发展概况 (3)1.2.2国外生产线自动化的发展概况 (3)第二章 PLC的基础知识 (5)2.1 PLC的概述 (5)2.2 PLC的由来 (5)2.3 PLC的结构和工作原理 (6)2.3.1 PLC的结构 (6)2.3.2 PLC的工作原理 (8)第三章研究内容的分析 (9)3.1主要研究的内容 (9)3.1.1设备概述 (9)3.1.2设计任务和要求 (9)3.1.3主要解决的问题 (10)3.2 PLC控制系统设计思路 (10)3.3.控制系统构成图及工作流程 (11)3.3.1 控制系统构成图 (11)3.3.2控制系统工作流程 (12)第四章硬件设计 (13)4.1系统关键技术 (13)4.2检测元件与执行元件的选择 (15)第五章软件设计 (18)5.1顺序功能图的设计 (18)5.2 梯形图 (19)第六章 PLC系统调试 (26)总结 (27)致谢 (28)绪论0.1选题背景近年来,生产线上的自动化控制应用已越来越多,越来越广泛。

随着工业生产自动化水平的不断加快,对控制系统提出了愈来愈严格的要求。

随着大规模集成电路广泛应用,控制系统本身也得到长足发展,已由原来的分立元件、继电器控制,发展成为大规模集成电路的微机控制。

控制方式也由原来的分散控制发展为集中控制。

正是在这种发展的需求下,可编程控制器应运而生。

由于可编程控制器(PLC)具有体积小、抗干扰能力强、组态灵活等优点,因而在工业控制系统中得到非常广泛的应用。

在自动生产线检测控制系统中,可编程控制器主要用作下位机,检测各状态点的状态,直接控制系统的启、停和其他控制单元的投切,并将各点的状态送给上位机——计算机,计算机综合可编程控制器和其他设备的数据,作出相应的处理和显示。

自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

同时,PLC的功能也不断完善。

今天的PLC不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。

PLC控制是在继电器控制的基础上发展而来的一种控制技术,所以PLC控制系统与继电器控制系统相比,有许多相似之处,也有许多不同之处。

不同之处主要在以下几个方面:(1)从控制方法上看,继电器控制系统控制逻辑采用硬件接线,利用继电气机械触电的串联或并联等组合成控制逻辑,只能完成既定的逻辑控制;其连线多且复杂、体积大、功耗大,系统构成后,想在改变或增加功能较为困难。

另外,继电器的出点数量有限,所以继电器控制系统的灵活性和可扩展性受到很大限制。

而PLC采用了计算机技术,其控制逻辑是以程序的方式存放在存储器中的,要改变控制逻辑只需改变程序,因而很容易改变或增加系统功能;系统连线少、体积小、功耗小;而且被称为“软继电器”的PLC,实质上是存储单元的状态,所以“软继电器”的出点数量是无限的,PLC系统的灵活性和扩展性好。

(2)从工作方式上看,在继电气控制电路中,当电源接通时,电路中所有继电器都处于受制约状态,即该吸合的继电器都同时吸何合,不该吸合的继电器受某种条件限制而不能吸合,这种工作方式称为并行工作方式。

而PLC的用户程序是按一定顺序循环执行的,所以各软继电器都处于周期性循环扫描接通中,受同一条件制约的各继电器的动作次序决定于程序扫描书序,这种工作方式称为串行工作方式。

(3)从控制速度上看,继电器控制系统依靠机械触点的动作以实现控制,工作频率低,为毫秒级,而且机械触点还会出现抖动问题。

而PLC是通过程序指令控制半导体电路来实现控制的,速度快,程序指令执行时间在微秒级,且不会出现触电抖动问题。

(4)从定时和计数控制上看,继电器控制系统采用时间继电器的延时动作进行时间控制,时间继电器的延时时间易受环境温度和温度变化的影响,定时精度不高。

而PLC采用半导体集成电路作定时器,时钟脉冲由晶体振荡器产生,精度高,定时范围宽,用户可根据需要在程序中设定定时值,修改方便,不受环境影响。

且PLC具有计数功能,而继电器控制系统一般不具有计数功能。

(3)从可靠性和可维护性上看,由于继电器控制系统使用了大量的机械触点,其存在机械磨损、电弧烧伤等,寿命短,系统的连线多,所以可靠性和可维护性差。

而PLC大量的开关动作由无触点的半导体电路来完成,其寿命长、可靠性高。

此外,PLC还具有自诊断功能,能查出自身的故障,随时显示给操作人员,并能动态地监视控制程序的执行情况,为现场调试和维护提供方便。

0.2方案的比较和论证影响自动化生产线质量好坏的重要因素是它的控制系统。

传统的控制系统是由继电器——接触器进行控制。

由于继电—接触器电气控制线路简单,价格低廉,应用广泛,而且技术也十分熟练。

但是其缺点是触点多,接线复杂,故障率高,可靠性差,维护工作量大,而采用PLC组成的控制系统很好的解决了上述问题,它工作可靠性高,灵活性好,通用性高,编程简单,功能强,使用方便。

目前PLC已成为工业控制的标准设备,其应用面几乎覆盖了整个工业企业,广泛应用于化工、石油等企业的现代过程控制中。

因此,本文选择PLC控制系统。

第一章生产线自动化的概述1.1自动化生产线自动化生产线是在流水线的基础上发展期来的。

它不仅要求线体上各种机械加工装置能自动地完成预定的各种工序及工艺过程,而且要求在装卸工件、夹紧定位、工件在工序的运输、工件的分拣甚至包装等都能自动运行。

使其按照规定的程序自动地进行工作。

我们称这种自动工作的机械电气一体化系统为自动生产线,简称自动线。

自动化生产线综合应用了机械技术、控制技术、传感技术、驱动技术、网络技术、人机接口技术等,通过一些辅助装置按工艺顺序将各种机械加工装置连成一体,并控制液压、气压和电器系统将各个部分动作联系起来,完成预定的生产加工任务。

1.2生产线自动化的发展概况1.2.1国内生产线自动化的发展概况中国的包装业相对发达国家如日本和美国相当落后,具有非常大的发展潜力。

控制系统从20世纪四十年代就开始使用了,早期的现场基地式仪表和后期的继电器构成了控制系统的前身。

现在所说的控制系统,多指采用电脑或微处理器进行智能控制的系统,在控制系统的发展史上,称为第三代控制系统。

这一代系统以PLC和DCS为代表,从七十年代开始应用以来,在冶金、电力、石油、化工、轻工等工业过程控制中获得迅猛的发展。

其中PLC,即可编程控制器,主要是从顺序控制发展而来的,但从九十年代开始,随着电子技术、计算机技术和通信技术的发展,PLC的性能扩展的越来越广,PLC的应用也逐渐向连续流程工业拓展。

同时,DCS也开始向小型化的方向拓展。

之后,陆续出现了现场总线控制系统、基于PC的控制系统等。

在中国,自动化技术还未成熟,还需要长时间的发展,所以将会有很大的空间来发展此技术。

这也是未来的发展方向和趋势。

中国的经济高速度发展也需要这项技术来促进和加速,相信在自动化技术成熟以后,中国的经济也将有飞跃性的进步。

当前中国的经济发展格局也是非常的需要高技术来支持。

这样中才会有稳定的发展状态。

向西部发展的经济战略思想必然需要有高技术随之转移,生产也将需要自动化技术的支持,这样发展高技术自动化也就是必然的趋势。

1.2.2国外生产线自动化的发展概况从上世纪30年代开始,机械加工企业为了提高生产效率,采用机械化流水作业的生产方式,大型自动生产线承担的加工对象也随之改变。

生产线的控制系统使用的继电器数量很多,在频繁动作情况下寿命较短,使生产线的可靠性降低。

为了解决这一问题,自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC 得到了快速发展,在世界各地得到了广泛应用。

同时,PLC的功能也不断完善。

随着计算机技术、信号处理技术、控制技术网络技术的不断发展和用户需求的不断提高,PLC在开关量处理的基础上增加了模拟量处理和运动控制等功能。

今天的PLC不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。

作为离散控的制的首选产品,PLC在二十世纪八十年代至九十年代得到了迅速发展,世界范围内的PLC年增长率保持为20%~30%。

随着工厂自动化程度的不断提高和PLC市场容量基数的不断扩大,近年来PLC在工业发达国家的增长速度放缓。

但是,在中国等发展中国家PLC的增长十分迅速。

综合相关资料,2004年全球PLC的销售收入为100亿美元左右,在自动化领域占据着十分重要的位置。

PLC是由摸仿原继电器控制原理发展起来的,二十世纪七十年代的PLC只有开关量逻辑控制,首先应用的是汽车制造行业。

它以存储执行逻辑运算、顺序控制、定时、计数和运算等操作的指令;并通过数字输入和输出操作,来控制各类机械或生产过程。

用户编制的控制程序表达了生产过程的工艺要求,并事先存入PLC的用户程序存储器中。

运行时按存储程序的内容逐条执行,以完成工艺流程要求的操作。

PLC的CPU内有指示程序步存储地址的程序计数器,在程序运行过程中,每执行一步该计数器自动加1,程序从起始步(步序号为零)起依次执行到最终步(通常为END指令),然后再返回起始步循环运算。

PLC每完成一次循环操作所需的时间称为一个扫描周期。