8D报告格式(512)

8D报告范本(生活例子+实际报告)

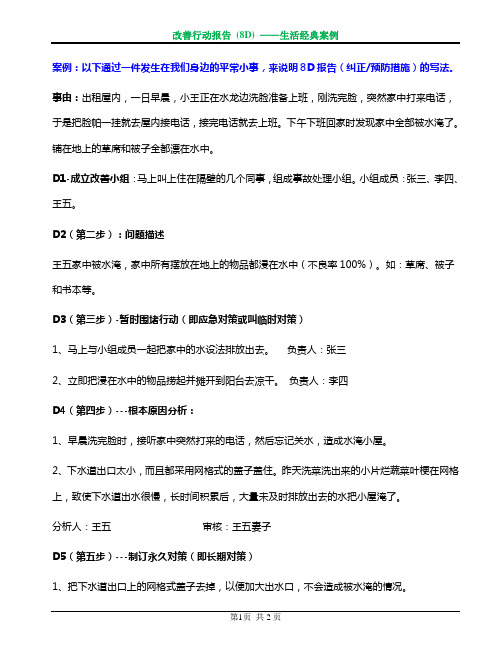

案例:以下通过一件发生在我们身边的平常小事,来说明8D报告(纠正/预防措施)的写法。

事由:出租屋内,一日早晨,小王正在水龙边洗脸准备上班,刚洗完脸,突然家中打来电话,于是把脸帕一挂就去屋内接电话,接完电话就去上班。

下午下班回家时发现家中全部被水淹了。

铺在地上的草席和被子全都漂在水中。

D1-成立改善小组:马上叫上住在隔壁的几个同事,组成事故处理小组。

小组成员:张三、李四、王五。

D2(第二步):问题描述王五家中被水淹,家中所有摆放在地上的物品都浸在水中(不良率100%)。

如:草席、被子和书本等。

D3(第三步)-暂时围堵行动(即应急对策或叫临时对策)1、马上与小组成员一起把家中的水设法排放出去。

负责人:张三2、立即把浸在水中的物品捞起并摊开到阳台去凉干。

负责人:李四D4(第四步)---根本原因分析:1、早晨洗完脸时,接听家中突然打来的电话,然后忘记关水,造成水淹小屋。

2、下水道出口太小,而且都采用网格式的盖子盖住。

昨天洗菜洗出来的小片烂蔬菜叶梗在网格上,致使下水道出水很慢,长时间积累后,大量未及时排放出去的水把小屋淹了。

分析人:王五审核:王五妻子D5(第五步)---制订永久对策(即长期对策)1、把下水道出口上的网格式盖子去掉,以便加大出水口,不会造成被水淹的情况。

责任人:王五预计完成时间:2007-10-12D6(第六步)---实施/确认PCA1、经过王五实际操作,把下水道出口加大后,小片蔬菜叶不会再梗在出水口处,堵住废水往外流。

并且即使把水龙头打开到最大,水仍能及时地从下水道出水口完全地流出去。

现确认此永久对策有效,并已经执行。

验证人:王五D7(第七步)---防止再发生(即采取预防措施)1、早晨上班出门前一定要检验水龙头是否关闭。

2、以后洗蔬菜时一定要把烂蔬菜叶丢到垃圾筐里,并且要把地面清理干净。

3、早晨洗脸时不能带电话在身上。

在洗脸过程中,就算电话铃响起也不能接。

直到洗漱完毕后才能接听手机。

责任人:王五预计完成时间:2007-**-**D8(第八步)---结案并祝贺:此问题已经完全处理清楚,可以结案(close)。

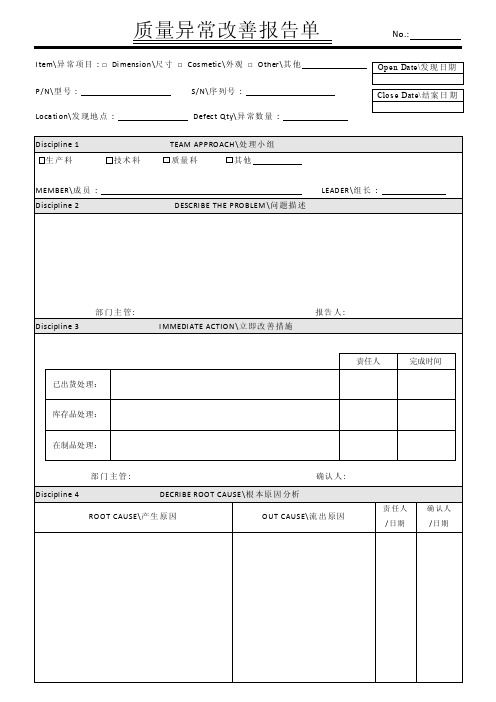

8d报告格式

Discipline 8

Cas e clos e(结 案)

YES\是

备注:

确认 人: CO NGRATULATE\结 案 NO \否

确认日 期:

总经理:

部 门 主管 :

确 认人 :

确认 日 期:

注:1. 发现人员提报问题后,质检科相关负责人进行编号,召集处理小组,发出处理单。 2. 处 理小 组 于 收到 此 单后 ,24 小 时内 回 复立 即 改善 措 施, 3 个 工 作日 内 回复 原 因分 析 、长 期 措施 。 3. 质检科在长期措施完成 7 个工作日内进行效果验证,验证有效后由处理小组提报防止再发生措施。

表单流程:发现部门 → 质检科 → 处理小组 → 质检科验证 → 处理小组 → 会签,结案

↓

↓

↓

↓

↓

↓

D0

D1

D2 , D3 , D4 , D5

D6

D7

D8

报告 人 :

已出货处 理:

责任人

完成时间

库存品处 理:

在制品处 理:

部门主管: Discipline 4

DECRI BE ROO T CAUSE \根 本原 因 分析

确认 人 :

ROOT CAUSE\产生 原 因

OUT CAUSE\流 出 原因

责 任人 /日期

确 认人 /日期

续上表:

Discipline 5

LO NG -TERM ACTI O N\长 期 改善 措 施

CO RRECTI VE ACTIO N \改善 措 施

RECHECK FOR RELATIONAL PROCESS AND PROD UCT\类似产品的处 理

是 否 有 类似 异 常 YES

完整8D报告模板

□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:DISCIPLINE 4: Define and Verify Root Cause (找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict □制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件, 空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

不良8D报告标准格式

1、小组成员(Discipline 1.Team Members)

部门(Dept):

品质

生产

姓名(Name):

2、问题描述(Discipline 2. Problem Description)

技术

采购

业务

起草Prepared By:

审核Approved By:

完成日 期

3、即日纠正措施(Discipline 3. Immediate Containment Actions)

日期

起草Prepared By:

审核Approved By:

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions)

第1页

完成日期Completed Date:

KONGTOP

NO. 1 2

8D报告

纠正措施(permanent Corrective Actions)

3

审核 Approved By:

审核日期 Approved Date:

6、纠正措施效果验证(Discipline 6.Verification of Effectiveness)

NO.

效果验证(Verification of Effectiveness)

1

2 审核 Approved By:

7、预防再现措施(Discipline 7.Prevent Recurrence)

NO.

预防再现措施(Prevent Recurrence)

审核日期 Approved Date:

1

2

审核 Approved By:

8、客户确认及 评价 (第D一is批ci产pl品in满e 意程度:yes( 第二批产品满 意程度:yes( 第三批产品满 意程度:yes(

8D报告格式

Instructions for the 8D Problem Analysis Report1)2) Program: (e.g., LH)3) Product: (e.g., Overhead System)产品(比如,顶饰系统)4) Issue #: JCI issue tracking # (May also include Customer or Supplier tracking #)jci 问题跟踪号(可以包括客户或者供应商跟踪号)5) Date Issue Occurred: Open date for the issue 问题开启日期6) 4D Due Date: Default is 24 hours from date issue occurred 默认一般在问题发生后的24小时内完成7) 8D Due Date: If applicable. Default is 1 week from date issue occurred 默认一般在问题发生后的1周内完成8)TEAM MEMBERS 小组成员1) 2) PROBLEM DESCRIPTION 问题描述1) Description : Describe the issue from a customer’s perspective; what would they know?从客户的观点来描述问题When: When were the parts manufactured? When were they assembled? When were the assemblies shipped to the customer? When assembled in vehicles? When shipped from OEM? 部件是何时制造的?何时装配的?装配件何时运至客户处?何时装配在整车上的?何时从OEM 厂商装运的Detection: How was AG made aware of the issue? Who provided the information?AG 是怎么发现这个问题的?谁提供了相关信息?Extent: How many units are suspected? Proportion found suspect. Where has the data come from - in house, in transit, at customer.扩展: 有多少产品是可疑品?可疑品的大致比例?这些数据的来源(包括在制品,运输途中,客户处)Failure Mode: How does the issue manifest itself?失效模式:该质量问题是如何表现出来的2) 3) Facilities Involved : Customer, JCI and any Suppliers 涉及的相关设备(包括用户、JCI 、供应商处)INTERIM CONTAINMENT 临时遏制措施1) 2) Other Product/Platform at Risk: Other JCI lines or Customers who may be impacted by this issue相关同类产品是否存在同样的质量风险:其他JCI 生产线或客户可能会受到同类问题的影响。

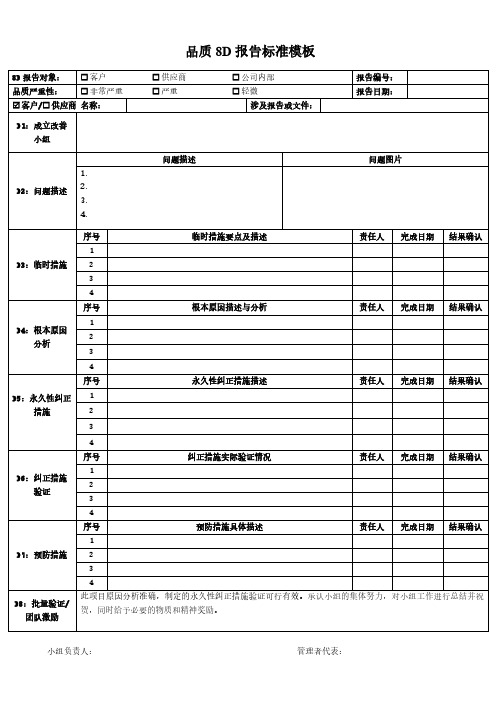

品质8D报告标准模板

品质8D 报告标准模板

小组负责人:管理者代表:8D 报告对象:

客户 供应商 公司内部报告编号:品质严重性: 非常严重 严重 轻微

报告日期: 客户/ 供应商名称:

涉及报告或文件:D1:成立改善

小组

D2:问题描述问题描述问题图片

1.

2.

3.

4.

D3:临时措施序号

临时措施要点及描述责任人完成日期结果确认

12

3

4

D4:根本原因

分析序号根本原因描述与分析责任人完成日期结果确认12

3

4

D5:永久性纠正措施序号永久性纠正措施描述责任人完成日期结果确认1

2

3

4

D6:纠正措施验证

序号纠正措施实际验证情况责任人完成日期结果确认1

2

3

4

D7:预防措施序号

预防措施具体描述责任人完成日期结果确认12

3

4

D8:批量验证/

团队激励

此项目原因分析准确,制定的永久性纠正措施验证可行有效。

承认小组的集体努力,对小组工作进行总结并祝贺,同时给予必要的物质和精神奖励。

8D报告格式

纠正措施验证:纠正措施已经被验证了吗?如何验证的?通过统计证据/假设检验来验证。要求对为何制造出问题零件和为何发运出问题零件的纠正措施逐个验证

纠正措施所有者姓名

纠正措施所有者电话号

纠正措施所有者邮件

目标完成日期

合格材料的制造日期

如何标示新零件

7、预防(水平展开和标准化)

描述(是什么、何地、何时、多少等方面描述问题)

对客户的影响(识别潜在的对停机、干扰生产线、召回、索赔等的影响)

涉及的工厂(客户、我们和供应商)

3、临时遏止(在两天内确定并执行临时措施,围堵行动涉及客户、工厂、供应商)

采取了什么措施以立即保护客户并遏止任何可疑库存

有其他产品/平台存在风险吗?

合格材料的标识?

8D问题分析报告

客户:问题发生日期:□先期开发

项目:4D截止日期:□概念开发

产品:8D截止日期:□产品定义

问题编号:问题关闭:

1、小组成员(召集必需资源和技术人员,集思广益)

倡导者姓名

倡导者职位

倡导者电话号码

倡导者邮件地址

其他小组成员姓名

职位

电话号码

邮件地址

2、问题描述(把握现场、现状、现物三现原则,用5W2H客观描述问题)

挑选结果(时间、日期、挑选的总数和拒收的数量?

挑选结果

缺陷数量

临时遏止开始日期

4、根本原因(5个WHY,系统的、深入的、准确的挖掘)

根本原因

为何制造出问题零件&怎样验证

为何发运出问题零件&怎样验证

5、永久纠正措施(措施的有效性和可执行性,明确责任人和时间)

根本原因

对为何制造出问题零件的纠正措施

(完整版)8D质量整改报告模板

1D:成立小组

1、成立时间:

2、人员分工:

3、实施计划:3.1 项目计划

3.2工作计划

2D:问题说明

1、特性失效模式分析:

2、市场表现:

对产品市场主流情况进行描述3、生产表现:

4

、改进目标:

现状: 目标 3D :临时措施

4D :根本原因

从人、机、料、法、环、测进行分析(鱼刺图):

2、可能因素分析: 要因(关键因子)标识为“●” 、非要因标识为“○”

方

面 序

号

可能因素

分析、试验、确认过程

重要度

备注

人

1

○

机

2

●

料

3

●

法

4

●

测

5

●

5D :制定措施并验证

1、实施计划:

人

机 料

法

测

操作不当

未按工艺要求对新换感应器验证

感应器验证缺

乏有效监督

R

部层深浅和脱碳层深

检测手段健全

金相检测人员未按工艺

切割检测面

表面淬火工艺合理

设备维护问题

未明确感应器验证要求

金相切割机夹紧装置失效

调质后中杆未

进行机械加工去除脱碳层

2、措施早期验证:

综上分析:

3、市场处理方案:6D:永久措施

7D:预防措施

8D:总结激励。

8D报告----最新格式

Page 1 of 3

表单编号:QR-QC-01D

8-DISCIPLINE REPORT 8D报告

D4-IDENTIFY AND VERIFY THE ROOT CAUSE 明确并验证根本原因。

. IDENTIFY CHANGES THAT CAUSED PROBLEM. 明确何种变化导致该问题发生; . HOW WAS CAUSE VERIFIED. 如何验证该原因导致问题发生

对该产品相关程序,作业规定(FMEA,flow chart, control plan等)进行更改,以预防同类问题发生 . LESSONS LEARNED 经验教训

MODIFY THE RELEVANT DOCUMENTS 相应文件修改

DFMEA 序号 Flow Chart Item事项 PFMEA

表单编号:QR-QC-01D

8-DISCIPLINE REPORT 8D报告

D5-TAKE CORRECTIVE ACTION 采取纠正措施。

. ELIMINATE ROOT CAUSE. 消除根本原因; . REMOVE CONTAINMENT 取消围堵措施 . STOP RECURRENCE OF PROBLEM 阻止问题再发生 . QUANTIFY EFFECTIVENESS定量效果

特性不符合规定时使用此路径

WHY?为什么

WHY?为什么

问题未被检 测到的原因

WHY?为什么

Use this path to investigate why the problem was not detected (Escape point)

调查为什么问题没有被发现时 使用此路径

WHY?为什么

WHY?为什么

D6-VERIFICATION 验证

8D报告格式

3.技术部11月8日前完成《变更进度计划及状态报告≥并按计划执行后续纠正措施。

措施验证

111月5日对使用ACM取代NBR是否能满足客户的使用环境进行了评审,结论可行, 11月6日进行了DFMEA分析;

211月11日对使用ACM胶生产的半轴油封进行认证,尺寸合格,11月24日对使用ACM胶生产的产品台架试验结果显示合格;

311月22日对使用ACM胶生产的产品特性进行CPK测算,CPK≥1.33;

④12月1日生产件批准。

7.预防措施(类似的产品或过程)

技术部、试验室将所有为股份公司开发的(使用环境相同或相似)半轴油封材料均定义为ACM。

后桥半轴油封: SF2025-2303010

后桥半轴油封: BJ2022J-2300050

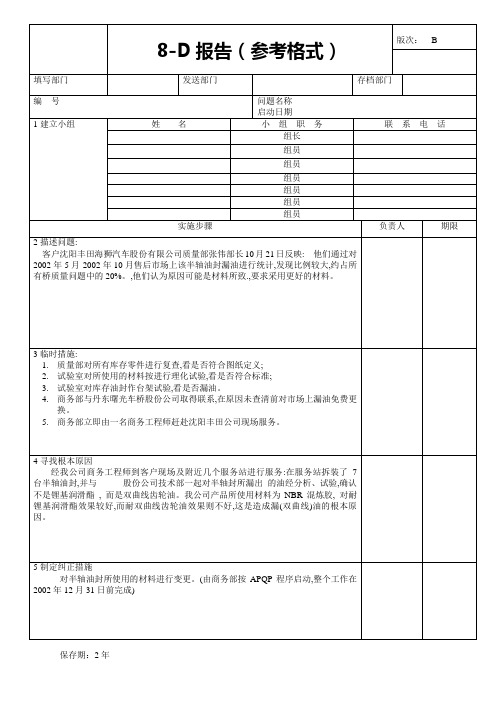

8-D报告(参考格式)

版次:B

填写部门

发送部门

存档部门

编 号

问题名称

启动日期

1建立小组

姓 名

小 组 职 务

联 系 电 话组长组员组员组员组员

组员

组员

实施步骤

负责人

期限

2描述问题:

客户沈阳丰田海狮汽车股份有限公司质量部张伟部长10月21日反映:他们通过对2002年5月-2002年10月售后市场上该半轴油封漏油进行统计,发现比例较大,约占所有桥质量问题中的20%。,他们认为原因可能是材料所致.,要求采用更好的材料。

8.总结

1通过跨部门小组工作,使工作周期大大缩短,并且取得了成效;

2不足之处在于没有对每个工作阶段进行总结和认定。

报告人: 批准人:

3临时措施:

1.质量部对所有库存零件进行复查,看是否符合图纸定义;

8D报告格式

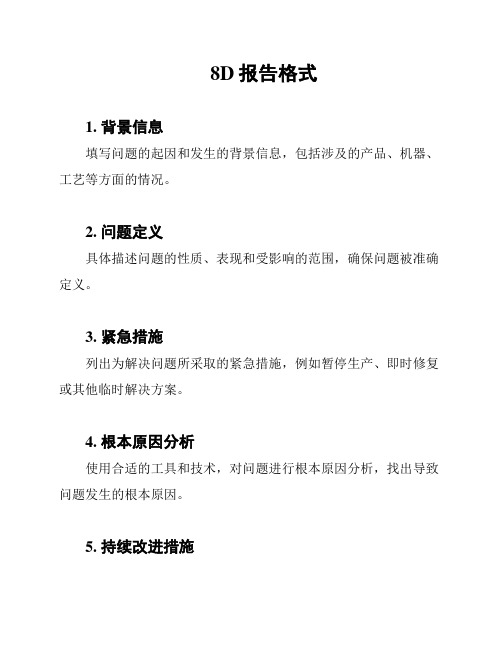

8D报告格式

1. 背景信息

填写问题的起因和发生的背景信息,包括涉及的产品、机器、工艺等方面的情况。

2. 问题定义

具体描述问题的性质、表现和受影响的范围,确保问题被准确定义。

3. 紧急措施

列出为解决问题所采取的紧急措施,例如暂停生产、即时修复或其他临时解决方案。

4. 根本原因分析

使用合适的工具和技术,对问题进行根本原因分析,找出导致问题发生的根本原因。

5. 持续改进措施

提出解决问题的持续改进措施,确保问题不再发生。

包括改变流程、提升技术、培训员工等方面的改进。

6. 实施计划

具体说明实施改进措施的时间表、责任人和资源需求等。

7. 进度跟踪

跟踪实施计划的进展,记录改进措施的实施情况。

8. 效果验证

验证改进措施的有效性,记录问题是否得到解决并达到预期效果。

9. 预防措施

提出预防措施,以确保类似问题不再发生。

10. 结案和总结

总结整个问题解决过程,包括收集到的数据、分析结果和效果评估。

结案并得出经验教训,为以后类似问题的处理提供参考。

以上是8D报告的基本格式,根据具体情况和需要,可以适当增加或调整其中的内容。

完整8D报告模板

完整8D报告模板版本:产品名称Product Name 客户名称Customer Name客户型号Customer model工厂产品型号Positec model 客户订单号Order no.日期码Date code合同编号Contract No. 合同数量Quantity异常发生日期Complaint date发文部门Dispatched by 异常信息来源Message from要求完成时间Required completedateDISCIPLINE 1: Use Team Approach (建立解决问题小组)质量改进小组组长:质量改进小组成员:□产品工程师_______________________ □研发工程师______________ □品质工程师_______________________ □制程工程师______________ □采购工程师/SQE___________________ □生产主管________________ □其他_____________________________DISCIPLINE 2: Describe The Problem (问题描述)问题等级______类(填写A or B or C)□图片说明及详细信息描述:填写人:日期:版本:DISCIPLINE 3: Implement And Verify Containment Action (执行暂时对策)□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:DISCIPLINE 4: Define and Verify Root Cause (找出问题的真正原因)版本:原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict□制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件, 空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)相应措施进度及说明:具体内容责任人计划完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证□ECR:(连接到文管中心下文件)□修模单:(连接到文管中心下文件)□其它填写人:日期:DISCIPLINE 6: Implement Permanent Corrective Action (执行及验证永久对策)版本:□品质标准(品质人员提供,需明确清晰):□正向模式验证:□反向失效模式验证:实际完成情况确认人实际完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证(工程人员提供正/反验证需包含详细数据,如实验申请号,验证结果等.)DISCIPLINE 7: Prevent Recurrence & Standardization (防止再发生措施及标准化)版本:产品工程师PE:□ECN□BOM□PQC检指/培训□IQC检指/培训制程工程师:□总装工艺卡/装配人员培训品质工程师QE:□FQC检指/培训采购部SQE:□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理其它填写人:日期:DISCIPLINE 8: Congratulate Our Team (批量验证/团队激励)改善情况的追踪:□ECN□BOM□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理□IQC检指/检验结果□PQC检指/检验结果□FQC检指/检验结果□总装工艺卡□试验/检验考核结果填写人:日期:经办/drafted by: 部门审核/checked by: 品质经理审核: 批准/Approved by:一、QC培训记录二、QC检指记录三、供应商方面培训、检(插入相关支持文件)指、检具、工艺、协议记录四、工艺文件版本:备注:1.对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录。

8D报告(范本)

8D报告(范本) Improvement n Report (8D)XXX: V0614Product Part Number: UF4004-E3 XXX: 0512GFailure Mode: ShortXXX: N/ACustomer Name:CAR Received Date: 4/18/2012CAR Report Date: 4/21/20121.Problem Solving Team:XXX: 4/18/2012Business Unit ManagerXXX ManagerXXX ManagerXXX ManagerVGS Product Engineer2.Problem n:2.1 Problem Statement:The customer has complained about four products short-circuiting.2.2 Detailed Problem n:Test Item: n Batch Numbernal Test 0512GNumber of Failures: 4XXX: 7%Failure Mode: Short Circuit3.Temporary Corrective ns:3.1 XXX:1.Conducted sampling test of IR on in-process items。

with VR set to 410V。

IR<5uA。

failure rate was 0/24K PCS.2.Conducted sampling test of IR on inventory items。

with VR set to 410V。

IR<5uA。

failure rate was 0/24K PCS.3.2 Process/ XXX:3.2.1 Checked the reliability monitoring of PE1 products in March 2005.HTRB。

8D报告格式

8D报告格式8D报告模板一:1.问题描述:1.1.客户投诉或内部发现的问题;1.2.问题具体描述,包括具体现象和影响。

2.团队成员:2.1.参与问题解决的团队成员及其职责。

3.问题分析:3.1.问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2.原因分析的结果,确认问题的根本原因。

4.校正措施:4.1.提出解决问题的校正措施;4.2.校正措施的具体步骤和实施计划。

5.短期纠正措施:5.1.通过临时措施或短期措施,解决当下的问题;5.2.短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1.对根本原因的深入分析,找出问题的真正原因;6.2.提出长期纠正措施,预防问题再次发生;6.3.长期纠正措施的实施过程和效果。

7.预防措施:7.1.针对类似问题的预防措施,提出改善建议;7.2.预防措施的实施计划和跟踪。

8.效果评估:8.1.对校正措施和纠正措施的效果进行评估;8.2.统计数据和客户反馈等证据支持。

9.改进机会:9.1.在问题解决过程中发现的改进机会;9.2.提出改进机会的可行性分析和实施计划。

10.结论:10.1.总结报告的最终结果和影响;8D报告模板二:1.问题描述:1.1客户投诉或内部发现的问题;1.2问题的具体描述,包括具体现象和影响。

2.团队成员:2.1参与问题解决的团队成员及其职责。

3.问题分析:3.1问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2确认问题的根本原因。

4.纠正措施:4.1提出纠正措施,解决当下的问题;4.2纠正措施的具体步骤和实施计划。

5.短期纠正措施:5.1通过临时措施或短期措施,解决当下的问题;5.2短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1对根本原因的深入分析,找出问题的真正原因;6.2提出长期纠正措施,预防问题再次发生;6.3长期纠正措施的实施过程和效果。

7.效果评估:7.1对纠正措施和长期纠正措施的效果进行评估;7.2统计数据和客户反馈等证据支持。

8D报告格式

DISCIPLINE 4:Define and Verify Root Cause (定义及验证根本原因)

担当者(Executed by):执行日期(Effective Date):

DISCIPLINE 5:Permanent Corrective Action (纠正措施)

作成

(Maker)

DISCIPLINE 8:Closure结案

Judgement: (判定)

□Accept

(接受)

□Reject

(退回)

Person incharge(责任人)

Checked

(审核)

Approved

(核准)

Conclusion:(结案描述)

Actual close date:(实际结案日)

Attached documents(附檔):□Yes□No

表单编号:XXX-XX-001版本:A/0

DISCIPLINE 7:Recurrence Prevention & Standardization (预防再发及标准化)

是否修改相關文件□Yes□QC工程图□SOP□承认书□其它

□No

担当者(Executed by):执行日期(Effective Date):

核准(Approved)

审核

(Check)

8 Discipline Report

客户名称Hale Waihona Puke Customer):交货数

(P/O ntity):

编号

Report No.

料号

(Part No):

不良数

(DefectiveQuantity):

8D报告格式(512)

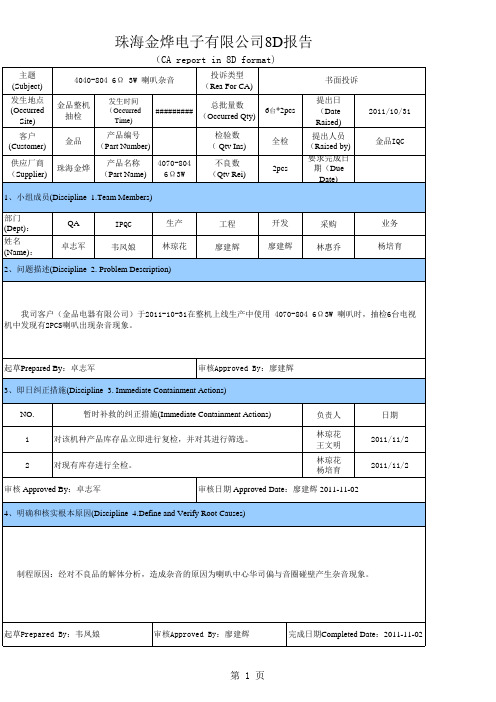

2011-10-31

产品编号 (Part Number) 产品名称 (Part Name)

全检 2pcs

金品IQC

1、小组成员(Discipline 1.Team Members) 部门(Dept): QA IPQC 韦风娘 生产 林琼花 工程 廖建辉 开发 廖建辉 采购 林惠乔 业务 杨培育

姓名(Name): 卓志军

审核 Approved By:卓志军

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

制程原因:经对不良品的解体分析,造成杂音的原因为喇叭中心华司偏与音圈碰壁产生杂音现象。

起草Prepared By:韦凤娘

审核Approved By:廖建辉

完成日期Completed Date:2011-11-02

第 1 页

KONGTOP

珠海金烨电子有限公司8D报告

纠正措施(permanent Corrective Actions) 负责人 韦风娘 日期 2011-11-2

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions) NO. 1

对粘接磁路作业人员专门工艺教育,改善磁路粘接的同心性, 并要求粘接时间达到6-7分钟后方能拔磁规,确保磁路粘接的准确 性。。 改善听音人员的判断能力,避免有轻度插圈喇叭的流出,产生不 良现象。

2

林琼花

1-2

3

对现有仓库复检。

卓志军

2011-11-2

审核 Approved By:廖建辉

审核日期 Approved Date:林琼花 2011-11-02

3、即日纠正措施(Discipline 3. Immediate Containment Actions) NO. 1 2 暂时补救的纠正措施(Immediate Containment Actions) 对该机种产品库存品立即进行复检,并对其进行筛选。 对现有库存进行全检。 负责人 林琼花 王文明 林琼花 杨培育 审核日期 Approved Date:廖建辉 2011-11-02 日期 2011-11-2 2011-11-2

富士康8D报告格式

日期编号

基本信息

类别

□客户抱怨□市场信息□IPQC□FQC□OBA□制程□其它

基本

资料

主题

不良编号

不良时间

不良数

不良率

D1

组建一个团队

团队

领导

团队

成员

D2

问题描述(详细描述问题的发生,5W1H,不良图片等)

核定:

报告人:

D3

暂时对策(如何处理库存,有无同样的问题发生在类似的产品上,如有,如何处置,对D2问题临时对策)

库存

成品

半成品

对策

□挑选□报废□待确认□重新投炉使用□其它

核定

报告人

D4

原因分析(为何不良会流出工厂,对D2问题的原因分析)

核定

报告人

D5

短期对策(具体原因分析,5W1H分析法,失效分析法,清楚D4的原因)

核定

报告人

D6

长期对策(执行D5后的结果与成效验证)

核定

报告人

8D报告格式及写法

8D报告的格式供应商问题分析及整改纠正措施报告8D工作方法的介绍 8D又称团队导向问题解决方法,是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的产品质量提升架起了一座桥梁。

主要步骤包括: D1:小组成立 D2:问题说明 D3:实施并验证临时措施 D4:确定并验证根本原因 D5:选择和验证永久纠正措施 D6:实施永久纠正措施 D7:预防再发生 D8:小组祝贺 D1:小组成立目的: 成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

小组必须有一个指导和小组长。

关键要点: 成员资格,具备工艺、产品的知识目标分工程序小组建设 D2:问题说明目的: 用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、程度、频率等。

“什么东西出了什么问题” 方法:质量风险评定,FMEA分析关键要点: 收集和组织所有有关数据以说明问题问题说明是所描述问题的特别有用的数据的总结审核现有数据,识别问题、确定范围细分问题,将复杂问题细分为单个问题问题定义,找到和顾客所确认问题一致的说明,“什么东西出了什么问题”,而原因又未知风险等级 D3:实施并验证临时措施目的: 保证在永久纠正措施实施前,将问题与内外部顾客隔离。

(原为唯一可选步骤,但发展至今都需采用)方法:FMEA、DOE、PPM 关键要点: 评价紧急响应措施找出和选择最佳“临时抑制措施” 决策实施,并作好记录验证(DOE、PPM分析、控制图等) D4:确定并验证根本原因目的: 用统计工具列出可以用来解释问题起因的所有潜在原因,将问题说明中提到的造成偏差的一系列事件或环境或原因相互隔离测试并确定产生问题的根本原因。

方法:FMEA、PPM、DOE、控制图关键要点: 评估可能原因列表中的每一个原因原因可否使问题排除验证控制计划 D5:选择并验证永久纠正措施目的: 在生产前测试方案,并对方案进行评审以确定所选的校正措施能够解决客户问题,同时对其它过程不会有不良影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、纠正措施效果验证(Discipline 6.Verification of Effectiveness) NO. 1 2 3 效果验证(Verification of Effectiveness) 已对作业人员及班组长进行教育. 品质部于2011年11月02日起验证跟踪该机种送货品质状态,确认对 策之有效性 已改善 确认人 韦凤娘 卓志军 廖建辉 审核日期 Approved Date:廖建辉 2011-11-02 日期 2011-11-2 2011-11-2 2011-11-2

KONGTOP

主题 (Subject) 发生地点 (Occurred Site) 客户 (Customer) 供应厂商 (Supplier)

珠海金烨电子有限公司8D报告

(CA report in 8D format)

4040-804 6Ω 3W 喇叭杂音 投诉类型 (Rea For CA) 6台*2pcs 书面投诉 提出日 (Date Raised) 提出人员 (Raised by) 要求完成日 期(Due Date)

完成日期Completed Date:2011-11-02

第 1 页

KONGTOP

珠海金烨电子有限公司8D报告

纠正措施(permanent Corrective Actions) 负责人 韦风娘 日期 2011-11-2

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions) NO. 1

审核 Approved By:卓志军

审核日期 Approved Date:廖建辉 2011-11-02

8、客户确认及评价(Discipline 8.Customer satisfaction degree) 第一批产品满意程度:yes( 第二批产品满意程度:yes( 第三批产品满意程度:yes( ) ) ) no( no( no( ) ) ) 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。

审核 Approved By:韦凤娘 7、预防再现措施(Discipline 7.Prevent Recurrence) NO. 1 2

预防再现措施(Prevent Recurrence) 对所有产品的磁路粘接的同心性检验频次更改为60min/次。 类似产品改善出货试验范围。

负责人 谭彩华 卓志军

日期 2011-11-2 2011-11-2

审核 Approved By:卓志军

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

制程原因:经对不良品的解体分析,造成杂音的原因为喇叭中心华司偏与音圈碰壁产生杂音现象。

起草Prepared By:韦凤娘

审核Approved By:廖建辉

我司客户(金品电器有限公司)于2011-10-31在整机上线生产中使用 4070-804 6Ω 3W 喇叭时,抽检6台电视 机中发现有2PCS喇叭出现杂音现象。

起草Prepared By:卓志军

审核Approved By:廖建辉

3、即日纠正措施(Discipline 3. Immediate Containment Actions) NO. 1 2 暂时补救的纠正措施(Immediate Containment Actions) 对该机种产品库存品立即进行复检,并对其进行筛选。 对现有库存进行全检。 负责人 林琼花 王文明 林琼花 杨培育 审核日期 Approved Date:廖建辉 2011-11-02 日期 2011-11-2 2011-11-2

备注(Memo)

表单编号:JYE-8D-2011-0920

保存期限:二年

第 2 页

全检 2pcs

金品IQC

1、小组成员(Discipline 1.Team Members) 部门(Dept): QA IPQC 韦风娘 生产 林琼花 工程 廖建辉 开发 廖建辉 采购 林惠乔 业务 杨培育

姓名(Name): 卓志军

2、问题描述(Discipline 2. Problem Description)

对粘接磁路作业人员专门工艺教育,改善磁路粘接的同心性, 并要求粘接时间达到6-7分钟后方能拔磁规,确保磁路粘接的准确 性。。 改善听音人员的判断能力,避免有轻度插圈喇叭的流出,产生不 良现象。

2

林琼花

2011-11-2

3

对现有仓库复检。

卓志军

2011-11-2

审核 Approved By:廖建辉

审核日期 Approved Date:林琼花 2011-11-(Occurred Time)

总批量数 ######### (Occurred Qty) 检验数 ( Qtv Ins) 4070-804 6Ω 3W 不良数 (Qtv Rei)

2011-10-31

产品编号 (Part Number) 产品名称 (Part Name)