底座加工工艺

毕业设计轴承座的加工工艺设计

[Key words]Bearing seatFixtureProcess routeProcessing technology

1

1.1

随着机械制造业的发展和科学技术的进步,机械制造工艺的内涵和面貌下不断发生变化,近一二十年的技术进展主要表现在以下几方面:

(1)常规工艺的不断优化常规工艺的方向是实现高效化、精密化、强韧化、轻量化,以形成优质高效、低耗少污染的先进实用工艺为主要目标,同时实现工艺设备、辅助工艺、工艺材料、检测控制系统的成套工艺服务,使优化工艺易于为企业所采用。

在现今的发达国家中,毛坯生产的发展趋势表明,今后毛坯生产发展方向是力图在经济合理的范围内,使毛坯接近成品零件的尺寸形状。这可降低金属消耗量,减少加工余量和毛坯及铁屑的运输费用,这样就可提高生产率,降低零件的加工成本。对于毛坯生产,其特点主要是扩大新的先进的节约资源的工艺过程运用领域。采用电子技术管理切削加工过程,提高了对毛坯质量精度的要求。这将使其加工工艺得到必要的完善。

陶瓷结合剂的立方氮化硼砂轮、多孔砂轮和数控机床用的砂轮,具有寿命长、磨削性能稳定的特点。今后在磨削中将使用优质的加入合金成分的刚玉砂轮、用球形刚玉制造的砂轮、高纯度单晶刚砂轮、高强度耐热人造单晶刚石的复合材料砂轮。磨料的新型结合剂的开发将扩大高磨削的可能性。

六角螺母底座的工艺步骤

六角螺母底座的工艺步骤

六角螺母底座的工艺步骤可能如下:

1. 制定螺母底座的设计图纸,并确认所需材料和尺寸要求。

2. 选购适当材料,例如铁或不锈钢。

3. 使用车床或其他适当的机械工具,将材料切割成底座的形状和尺寸。

4. 使用车床或其他适当的机械工具,加工底座底部的孔,以便螺母能够正确放置。

5. 进一步加工顶部,以确保螺母底座具有六个平坦的边面,以适应螺母。

6. 如果需要,可对底座进行抛光或其他表面处理,以提高外观和耐腐蚀性能。

7. 进行质量检查和测试,确保螺母底座符合设计要求。

8. 在生产线上进行包装和配送,或将底座放置在库存中等待出售。

请注意,具体的工艺步骤可能会因制造商和产品类型而有所不同。

这只是一个概述。

底座课程设计说明书

重庆机电职业技术学院课程设计说明书设计名称:机械制造工艺基础课程设计题目:设计“底座”零件的机械加工工艺规程(生产纲领:4000件)学生姓名:彭浪专业:机械设计与制造(制造自动化)班级: 2012级机制5班学号: 1260720151102 指导教师:柳光利日期: 2014 年 6 月 15 日重庆机电职业技术学院课程设计任务书机械设计制造专业2012 年级 5 班彭浪一、设计题目设计下图所示“底座”零件(课程设计指导书图5-23)的机械加工工艺规程(生产纲领:4000件)。

二、主要内容1.绘制产品零件图,了解零件的结构特点和技术要求,对零件进行结构分析和工艺分析。

2.确定毛坯的种类及制造方法。

3.拟定零件的机械加工工艺过程,选择各工序的加工设备和工艺装备,确定各工序的加工余量和工序尺寸及其公差,计算各工序的切削用量和工时定额。

4.填写机械加工工艺过程卡片、机械加工工序卡片。

撰写设计说明书。

三、具体要求产品零件图 1张产品毛坯图 1张机械加工工艺过程卡片 1份机械加工工序卡片 1套课程设计说明书 1份四、进度安排第一阶段:绘制零件图,工艺卡片(2天)第二阶段:查阅资料,工艺方案比较,确定加工路线(2天)第三阶段:确定各工序的加工余量和工序尺寸,计算各工序的切削用量和工时定额(3天)第四阶段:整理说明书,填写工艺卡片(3天)五、成绩评定指导教师签名日期年月日系主任审核日期年月日目录序言 (5)一、零件的分析 (6)(一)零件的作用 (6)(二)零件的工艺分析 (6)二、工艺规程设计 (7)(一)确定毛坯的制造形式 (7)(二)基面的选择 (7)(三)制定工艺路线 (7)(四)机械加工余量、工序尺寸及毛坯尺寸的确定 (9)(五)确定切削用量 (10)三、课程设计心得体会 (14)四、主要参考文献 (15)序言机械制造工业是国民经济的基础工业,是国际上公认的关键工业。

机械制造技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

底座零件的工艺规程及钻4-M4螺纹孔夹具设计说明书

设计说明书题目:底座零件的工艺规程及钻4-M4螺纹孔夹具设计摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

底座加工工艺规程及钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCTThis design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.The reduction gear box body components technological process and its the processing hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.Keywords:The craft, the working procedure, the cutting specifications, clamp, the localization, the error目录序言 (1)一. 零件分析 (2)1.1 零件作用 (2)1.2零件的工艺分析 (2)二. 工艺规程设计 (3)2.1确定毛坯的制造形式 (3)2.2基面的选择 (4)2.3制定工艺路线 (6)2.4机械加工余量、工序尺寸及毛坯尺寸的确定 (8)2.5确定切削用量及基本工时 (9)三夹具设计 (12)3.1问题的提出 (12)3.2定位基准的选择 (12)3.3切削力及夹紧力计算 (13)3.4定位误差分析 (14)3.5钻套设计 (15)3.6夹具设计及简要操作说明 (15)总结 (17)致谢 (18)参考文献 (19)序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

底座的加工工艺设计及分析

底座的加工工艺设计及分析作者:刘丹青来源:《魅力中国》2017年第19期摘要:底座类零件是机械行业中常见的零件,用处广泛,其加工工艺文件规则制定是否合理,直接影响产品的质量。

本文依据机械加工工艺规程的步骤,进行底座零件的机械加工工艺规程进行设计,主要针对具有平面结构、内螺纹、钻孔、倒角等加工特点进行举例说明,列出相应的机械加工工艺过程卡片和刀具卡片,供学习参考。

关键词:底座;机械加工;机械加工工艺过程卡;刀具卡在任何机构设计中,都需要有底座的支撑,才能保持机构的稳定性。

本文采用“手摇偏心轮传动机构”中的底座零件,如图1-1所示为例,分析箱体类零件的机械加工工艺过程,利用XA6130机床进行加工。

一、零件加工工艺分析该零件是由六个平面及两处倒角所组成,其中外形一处尺寸有精度要求,其他尺寸为自由公差,并且有两处需要钻孔攻螺纹且有位置精度要求,两处M5螺纹需要配做,所以,在加工中应先以外形尺寸为基准进行加工,其次在保证56mm处的尺寸要求前提下进行钻孔及螺纹配作。

根据以上分析,制定此零件的加工工艺措施如下:1.零件图样上带公差的尺寸。

总宽度尺寸标有公差值,加工时采用尺寸中值进行加工即可。

零件总长度方向尺寸无精度要求,两个M5配作孔与其他零件有装配关系,所有再设计上两个M5孔位置上要有精度要求,再加工时注意位置精度问题,同时在加工时注意螺纹的螺距、质量问题等。

2.长度尺寸无公差值,加工时采用标注尺寸60mm加工即可,需要保证垂直度,加工倒角处,可以利用划线法提前画好零件的C7倒角线,将零件进行倾斜安装,再采用直柄立铣刀加工即可。

3.基准先行。

因钻孔加工需要位置精度,应以56mm端面的两侧面为基准,按图纸设计,以A面为基准找到中心位置,再进行钻孔即可。

4.内螺纹孔加工,先用中心钻钻中心孔,然后用Ø4.2的麻花钻加工底孔,然后再用M5丝锥进行攻丝即可。

二、装夹方案的确定平口虎鉗,在加工时应用平口虎钳配合尺寸适当的垫块进行加工,在选择装夹平面时应尽量保证加工基准与设计基准重合,若不可行則尽量减少装卡次数。

扫地机器人底座注塑模具设计

扫地机器人底座注塑模具设计一、本文概述随着科技的快速发展和人们生活水平的不断提升,智能扫地机器人已成为现代家庭清洁的重要工具。

作为扫地机器人的核心部件之一,底座的设计与生产质量直接关系到机器人的稳定性和使用寿命。

注塑模具作为底座生产的关键工艺装备,其设计的合理性和精度对底座的质量和生产效率具有决定性的影响。

本文旨在探讨扫地机器人底座注塑模具的设计要点、流程及其优化策略,以期为相关领域的工程师和技术人员提供有益的参考和借鉴。

本文将首先概述扫地机器人底座的功能要求和材料选择,进而分析注塑模具设计的基本原则和注意事项。

在此基础上,详细介绍底座注塑模具的结构设计、工作流程及关键参数的确定。

还将探讨模具设计中的常见问题及解决方案,以及如何通过优化设计提高模具的使用性能和寿命。

本文将对扫地机器人底座注塑模具的未来发展趋势进行展望,以期为行业的持续创新和发展提供思路。

二、扫地机器人底座设计分析扫地机器人底座作为支撑整个扫地机器人并与充电桩相连接的重要部分,其设计不仅关乎到扫地机器人的稳定性,还直接影响到扫地机器人的充电效率和使用寿命。

因此,底座的设计分析是注塑模具设计过程中不可或缺的一环。

在设计扫地机器人底座时,首先要考虑的是其结构稳定性。

底座需要能够承受扫地机器人的重量,以及在扫地机器人工作时产生的各种力。

这就要求底座设计要有足够的强度和刚度,以确保扫地机器人在各种使用场景下都能保持稳定。

底座的设计还需要考虑其与扫地机器人的对接精度。

对接精度直接影响到扫地机器人的充电效率。

如果对接不紧密,可能会导致充电中断或充电速度慢的问题。

因此,在底座设计中,需要精确控制各部件的尺寸和配合公差,以确保扫地机器人能够准确、快速地与底座对接。

底座的设计还需要考虑其散热性能。

扫地机器人在充电过程中会产生一定的热量,如果散热不良,可能会导致电池性能下降或甚至引发安全问题。

因此,底座设计中需要合理布置散热孔和散热通道,以提高散热效率。

底座的加工工艺及加工 孔的夹具设计课程设计说明书

目录一、底座的工艺分析及生产类型的确定 (2)1.1底座的用途 (2)1.2底座的技术要求 (2)1.3确定底座生产类型 (3)二、确定毛坯、绘制毛坯简图 (3)2.1选择毛坯材料及制造方法 (3)2.2确定毛坯的尺寸和机械加工余量 (4)(1)公差等级 (4)(2)机械加工余量(RMA) (4)三、拟定底座工艺路线 (4)3.1定位基准的选择 (4)3.2表面加工方法的确定 (5)3.3加工阶段划分 (6)3.4工序的集中与分散 (6)3.5工序顺序的安排 (6)(1)机械加工工序 (6)(2)热处理工序 (7)(3)辅助工序 (7)3.6确定工艺路线 (7)四、机床设备及工艺装备选用 (8)4.1机床设备的选用 (8)4.2工艺装备的选用 (8)五、确定工序间的加工余量及工序尺寸 (10)六、切削用量、时间定额计算 (16)6.1 切削用量的计算 (16)6.2时间定额的计算 (27)6.2.1 基本时间定额的计算 (27)t的计算 (33)6.2.2 辅助时间f6.2.3 其他时间的计算 (33)t的计算 (34)6.2.4 单件时间dj七、夹具设计 (35)7.1 夹具的作用 (35)7.2 夹具类型选用 (35)7.3 确定定位方案 (35)7.4定位误差的计算 (35)7.4 确定导向装置 (37)7.5 确定夹紧机构 (37)7.6 其他装置的确定 (38)八、设计体会 (39)参考文献: (40)一、底座的工艺分析及生产类型的确定1.1底座的用途底座如图1.1所示,是用于支撑和连接若干部件的基础零件。

图1.1底座三维图1.2底座的技术要求表1-2底座零件技术要求表加工表面尺寸/mm 表面粗糙度Ra/µm 底座前后端面85 6.31.3确定底座生产类型由于底座生产纲领为10000件/年,即N=10000件/年。

用PRO/E 绘图软件测出该底座体积V=673510mm²,已知灰铸铁HT200的密度ρ=7.2g/cm,则此底座零件质量m=ρ×V=7.2g/cm×673.510cm²=4849.272g=4.849kg。

毕业设计任务书—底座零件的综合数控车铣加工工艺设计及编程加工

课题名称:《底座零件的综合数控车铣工艺设计与编程加工》班级:设计者:设计时间:指导教师:年月日武汉职业技术学院机电学院毕业设计任务书专业:班级:学号:姓名:.一、设计题目:《底座零件的综合数控车铣加工工艺设计及编程加工》二、主要内容:1、解读产品图纸,了解其结构特征,分析加工工艺性,填写工艺分析表。

2、制定毕业设计的工作计划,确立方案,编制工艺总表和刀具需求单。

3、进行具体综合数控车铣加工的工艺设计和程序设计,编写相关的设计说明,填写工艺规程卡片。

4、进行相关工装及对刀辅具的结构分析与设计,编写相关的使用说明。

5、使用数控加工仿真软件或操控机床进行数控加工工艺和程序的验证。

6、整理技术资料,撰写毕业论文。

三、设计(论文)任务和要求(包括说明书、论文、译文、计算程序、图纸、作品等数量和质量等具体要求)本课题以毕业论文形式提交,要求承担者完成开题报告、论文、译文等。

1. 开题报告:不少于2000字。

要求就灯罩零件总体加工工艺及数控加工关键工序进行设计的内容、方法、手段以及步骤以及参考文献等进行阐述;2. 译文:要求中文译文不少于2000汉字,内容必须与数控专业课题内容有联系,严禁抄袭有中文译本的外文资料。

3. 论文:•结构要求:毕业设计(论文)应采用汉语撰写,一般由11部分组成,依次为:(1)封面,(2)任务书,(3)开题报告,(4)中英文摘要及关键词,(5)目录,(6)正文,(7)参考文献,(8)附录,(9)外文资料,(10)中文译文,(11)致谢•内容要求其中正文部分一般不少于15000字,应包括以下内容:数控加工技术的发展史(约1500字左右)数控加工工艺的相关基本概念(约1000字左右)零件加工工艺性分析及总体加工工艺安排(约1500字左右)零件加工工艺过程分析与设计(为论文核心部分,约5000字左右)刀具和设备的选用、装夹方案及工艺参数的确定、数控加工工艺卡片(为论文核心部分,约5000字左右)主要程序编制清单(为论文核心部分,约1000字左右)工艺方案的评估与设计心得(为论文核心部分,约1000字左右)四、毕业设计(论文)进度表注:1.本任务书一式两份,一份院(系)留存,一份发给学生,任务完成后附在说明书内。

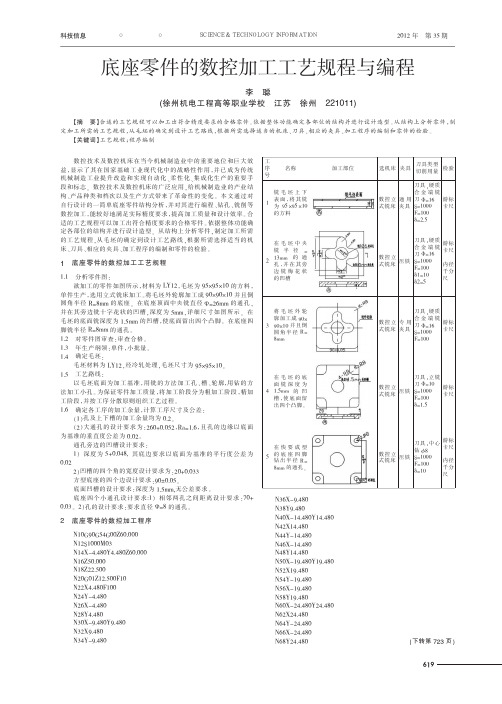

底座零件的数控加工工艺规程与编程

工

序

名称

号

铣毛坯上下

1

表面,将其铣 为 95 ×95 ×10

的方料

加工部位

在毛坯中央

铣半径 =

2

13mm 的 通 孔,并在其旁

边铣梅花状

的凹槽

将毛坯外轮 廓加工成 90× 3 90×10 并且倒 圆角半径 R= 8mm

在毛坯的底 面铣深度为 4 1.5mm 的 凹 槽,使底面留 出四个凸脚。

在快要成型 的底座四脚 5 钻出半径 R= 8mm 的通孔。

N36X-9.480 N38Y9.480 N40X-14.480Y14.480 N42X14.480 N44Y-14.480 N46X-14.480 N48Y14.480 N50X-19.480Y19.480 N52X19.480 N54Y-19.480 N56X-19.480 N58Y19.480 N60X-24.480Y24.480 N62X24.480 N64Y-24.480 N66X-24.480 N68Y24.480

合金端铣 刀 Ф=16

游标 卡尺

S=1000

F=100

刀具:立铣

数控立 式铣床

压铁

刀 Ф=10 S=1000 F=100

游标 卡尺

δ=1.5

数控立 式铣床

压铁

刀具:中心 钻 准8

游标 卡尺

S=1000 内径

F=100 δ=10

千分 尺

(下转第 723 页)

619

科技信息

○高校讲坛○

SCIENCE & TECHNOLOGY INFORMATION

科技信息

○机械与电子○

SCIENCE & TECHNOLOGY INFORMATION

底座加工工艺及其夹具设计

目录目录 (1)第1章引言 (2)第2章零件分析 (3)2。

1 零件的作用 (3)2.2 零件的工艺分析 (3)第3章工艺规程设计 (4)3.1 确定毛坯的制造形式 (4)3.2 毛坯的设计 (4)3。

3 选择定位基准 (5)3.3.1 精基准的选择 (5)3。

3。

2 粗基准的选择 (6)3。

4 制定工艺路线 (6)3.4.1 工艺路线 (6)第4章确定切削用量及基本工时 (9)第5章夹具设计 (16)5。

1 设计夹具的目的 (16)5。

2 本课题夹具设计 (16)5。

3 问题的提出 (16)5.4 定位基准的选择 (16)5.5 切削力及夹紧力计算 (17)5。

6 定位误差分析 (17)5。

7 夹具设计及操作简要说明 (17)设计小结 (19)参考文献 (20)第1章引言随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。

各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。

数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。

特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段.“工欲善其事,必先利其器。

”工具是人类文明进步的标志。

自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。

但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。

机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。

因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

底座的加工工艺规程及其铣侧面的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。

正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。

主机环氧底座浇铸原则工艺

Marine Chocking主机垫块安装工艺一、垫块材料说明:Marine Chocking环氧树脂浇注垫块是由美国Henkel Loctite® Fixmaster®公司生产的环氧化合物,并获得了世界上诸如 ABS LR CCS BV GL NK等各大船级社的认可。

MARINE CHOCKING 是一种浇注型的环氧树脂,特别适用于对中定位要求很高的机械设备。

已广泛的用于主机、发电机、齿轮箱、舵机、甲板机械和艉轴管等设备的安装定位。

MARINE CHOCKING垫块和传统的钢垫块相比,具有施工周期短和质优价廉的特点。

由于MARINE CHOCKING的黏度低且表面张力小,因而在浇注时可以很容易的注入浇注模框内,并与模框内任何不规则的表面完全接触,从而不需要设备表面的机械预加工就能得到理想的安装。

二施工前应注意的要点:1、确保Marine Chocking 环氧树脂垫块的浇注已经通知相关的船级社和船东,并且施工设备的相应图纸应获得书面认可。

确保Marine Chocking环氧树脂垫块的浇注由上海佑礼沃国际贸易有限公司的专职服务工程师或者其它具有汉高乐泰公司资质认可的人员实施。

2、Marine Chocking包含双组份的液体材料:环氧树脂和固化剂。

它们的储藏应防止冰冻。

使用有效期为出厂后24个月3、Marine Chocking 环氧树脂垫块的浇注厚度通常为12毫米~100毫米。

三、材料和施工工具1、由上海佑礼沃国际贸易有限公司提供的施工材料,包括:(1). Damming foam;海绵围条;(2). Jiffy mixer;搅拌浆叶;(3). Release Agent;脱膜剂(4). Sealing Compound密封腻子;(5). High Tem Grease;耐高温油脂;(6)Rubber Plugs橡胶管塞(7)Glue胶水(8)Protable Temperature Gauge便携式温度计(9)Barcol Hardness Tester: 1 pc巴氏硬度计:1个,用于测量环氧样块硬度;2、由船厂需提供和准备的材料,包括:(1). 5~10 litres acetone and sufficient rags, for removing grease ,oil in thechocking area;5~10 升丙酮和足够的抹布,用于环氧树脂浇注区域的清洁;(2). Inside damming steel plate with thickness 3mm and front damming steelplate with thickness 1.5~2mm;厚度约为3毫米的内挡板和厚度约为1.5~2毫米的外挡板若干;(3). 220V / 50Hz 1 Phase power supply for mixing drill;220V / 50Hz 的电源插座,用于驱动手提电钻;(4). 3~10 men (including 1 welder) for the installation work;3~10名工人(含1名电焊工)进行施工配合。

风力发电基础底座制造流程

风力发电基础底座制造流程1.引言1.1 概述风力发电是一种利用风能转化为电力的可再生能源技术。

相比传统能源,风力发电具有环保、可持续、无排放等优点,因此在全球范围内得到广泛应用和发展。

而风力发电的基础底座是风力发电机组的一个重要组成部分,它承载整个发电机组的重量,并将风能转化为机械能,进而转化为电能。

本文将针对风力发电基础底座的制造流程进行详细的介绍和分析。

首先,我们将对基础底座的设计要点进行阐述。

基础底座需要满足承载能力强、稳定性好、防腐蚀等要求,同时还需要考虑建造成本和施工难度等因素。

其次,我们将重点介绍基础底座制造的具体流程要点。

基础底座的制造包括选材、模具制作、混凝土浇筑、养护等多个环节,每个环节都有其特定的要求和步骤。

通过对基础底座制造流程的详细介绍和分析,我们可以了解到在风力发电机组建设过程中,基础底座制造的关键步骤和技术要点。

这对于提高风力发电机组的安全性、可靠性和经济性都具有重要意义。

同时,本文还将对当前基础底座制造技术存在的一些问题进行总结和展望,以期为今后的研究和实践提供一定的参考和借鉴。

1.2文章结构文章结构部分的内容包括以下几个方面:1.2 文章结构在本文中,首先将介绍风力发电基础底座的概述,包括其定义、基本原理和应用领域。

接着,将详细介绍本文的目的和写作方法,以使读者对整篇文章的写作框架和逻辑有一个清晰的概念。

然后,将进入正文部分,介绍基础底座设计的要点和制造流程的要点。

在讨论这些要点时,将结合实际案例和相关研究成果,以提供更具可行性的指导和建议。

最后,将总结本文的主要观点和结论,并展望风力发电基础底座制造领域的未来发展趋势。

通过以上的文章结构布局,本文将系统性地介绍风力发电基础底座的制造流程,使读者能够全面了解该领域的相关知识,并具备一定的指导意义。

同时,本文还将用图表和实例等方式辅助解释和说明,以增强读者的理解和阅读体验。

希望本文能够对读者在风力发电基础底座制造领域的研究和实践有所帮助。

工业机器人旋转底座机械加工工艺设计

工业机器人旋转底座机械加工工艺设计摘要:现阶段,随着工业持续化发展,工业机器人得到广泛应用。

辅助人工完成各项生产作业活动,尤其是精度高、危险性高的作业环节多数由机器人承担。

工业机器人广泛应用,显著提升生产作业效率、营造更为安全的作业环境。

基于此,工业机器人加工制造成为一项重点关注内容,加工过程中,旋转底座加工工业设计是重点。

在此结合实际情况,全面阐述工业机器人旋转底座机械加工过程,以期为我国工业机器人创新优化提供参考借鉴。

关键词:工业机器人;旋转底座;机械加工;工业设计引言:20世纪50年代关于工业机器人的概念首次被提出,之后,相关研究持续化开展,目前借助现代化技术支撑,工业机器人可以在预先设定的程序支持下,实现自动化操纵和运转。

工业机器人在运动过程中,旋转底座发挥支承和辅助旋转的作用,因此,其加工设计工艺水平对工业机器人的质量和运动情况存在直接影响,例如旋转底座的零件土样、结构设计、加工尺寸和毛坯材料等均是重要影响因素。

基于此,本文探究旋转底座机械加工工艺设计方法有现实意义。

1工业机器人旋转底座零件结构组成进行加工之前,围绕旋转底座的零件结构组成,科学设计机械加工工艺是前提。

具体来看,旋转底座结构如下图1所示。

图1 工业机器人旋转底座结构组成示意图结合图1来看,旋转底座结构体积相对较大且外观形状复杂,加工过程较为繁琐,但技术标准相对较低。

由于不同需求下对旋转底座要求标准存在差异,所以当前有多种加工方法可以选择,足以支撑不同粗糙度、精确度加工要求。

本文阐述的工业机器人旋转底座具体要求信息如下:两侧端面为mm,零件表面粗糙度Ra=6.3µm。

2机械加工工艺分析2.1毛坯材料确定具体来看,当前工业机器人旋转底座加工时,主要采用球墨铸铁作为原材料,该材料力学性能甚佳,足以支撑该结构部件在实际应用过程中所受荷载,满足工业机器人支撑需求,同时该种材料费用较为低廉,可以显著降低成本支持。

确定毛坯类型之后,确定机械毛坯尺寸和加工余量是重要工序。

大型球铁水表壳加工工装设计与加工

doi:10.16576/j.cnki.1007-4414.2021.02.040大型球铁水表壳加工工装设计与加工∗陈太丽(福建船政交通职业学院机械与智能制造学院ꎬ福建福州㊀350007)摘㊀要:针对表壳具有较多复杂曲面及三端加工特点及需求ꎬ通过对球铁水表壳的外形及加工特点进行分析ꎬ提出合理的设计加工工序方案ꎬ选用特种加工设备及专业的工装夹具ꎮ通过针对表壳外形及加工工艺特点设计专业的工装夹具达到一次装夹多工序同时加工ꎬ有效解决了传统加工工艺的多工序多道加工ꎬ提高加工效率并确保加工质量ꎮ关键词:水表壳ꎻ专用机床ꎻUGꎻ工装设计中图分类号:TH122㊀㊀㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀㊀㊀文章编号:1007-4414(2021)02-0132-03DesignandProcessingofFixtureforLarge-ScaleDuctileIronWaterMeterCaseCHENTai-li(SchoolofMechanicalandIntelligentManufacturingꎬFujianChuanzhengCommunicationsCollegeꎬFuzhouFujian㊀350007ꎬChina)Abstract:Inviewofthefeaturesandrequirementsofthewatchmetercasewithmorecomplexcurvedsurfacesandthree-endprocessingꎬtheshapeandprocessingcharacteristicsoftheductileironwatermetercasewasanalyzedinthispaperꎻthenareasonabledesignandprocessingprocedureplanwasproposedꎬandspecialprocessingequipmentandprofessionalfixtureswereselected.Accordingtotheappearanceofthemetercaseandthecharacteristicsoftheprocessingtechnologyꎬprofessionalfixturesweredesignedtoachievesimultaneousprocessingofmultipleproceduresinoneclamping.Iteffectivelysolvesthemulti-processprocessingofthetraditionalprocessingtechnologyꎬimprovesprocessingefficiencyandensuresprocessingquality.Keywords:watermetercaseꎻspecialmachineꎻUGꎻfixturedesign0㊀引㊀言大型水表主要用于计量流经自来水管道中水的总量ꎬ常用于住宅小区的总管道的自来水总量计量ꎮ大型水表主要结构有球铁表壳㊁机芯㊁表盖组成ꎮ由于市场体量大ꎬ在加工大型球铁水表壳的工艺上ꎬ需要专用的数控机床配合专用的夹具进行生产ꎮ笔者通过分析WS150大型球铁表壳的产品结构特点及加工工艺特点ꎬ设计了专业的工装配合专用数控机床加工ꎬ达到了一次装夹工件ꎬ同时加工水表壳的三端加工位置ꎬ解决了传统工艺的多次装夹多工序多道加工的工艺问题ꎬ达到一次装夹多工序同时加工的高效目的ꎮ1㊀水表壳结构的分析图1为大口径水表WS-150的表壳模型图ꎮ该表壳采用消失模铸造工艺生产ꎮ消失模铸造是泡沫塑料模采用无粘结干砂结合抽真空技术的实型铸造ꎬ被认为是二十一世纪最可能实现绿色铸造的工艺技术[1-2]ꎮ消失模铸造工艺可生产结构复杂㊁尺寸精度高㊁表面粗造度低㊁机械加工余量少的铸件ꎬ具有金属液利用率高㊁环境污染小㊁无需取模等特点ꎬ是一项很有发展前景的近净成形加工技术和清洁生产技术[3-4]ꎮ由于采用消失模主要工艺ꎬ表壳的生产只在表壳的两个法兰连接面及机芯安装配合面处留有1.5mm的加工余量ꎬ其余曲面结构均一次性铸出ꎮ铸件余量如图2所示ꎮ图1㊀WS150水表壳㊀㊀㊀图2㊀WS150水表壳铸件产品图效果图2㊀加工工艺的确定水表壳的两个法兰面与机芯口处均为回转体ꎬ传统加工工艺上选用车床配合工装夹具加工ꎮ但是选择普通车床加工该产品则需要有三次装夹的产生ꎬ效率低ꎬ劳动强度大ꎬ加工过程重复定位精度差ꎮ分析表壳结构ꎬ三个加工面的中心均在一个平面上ꎬ为提高加工效率ꎬ选用数控专业组合机床加工表壳ꎬ可达到一次装夹ꎬ三轴同时加工以达到效率提高的目的ꎮ231 经验交流㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2021年第2期(第34卷ꎬ总第172期) 机械研究与应用∗收稿日期:2021-02-03基金项目:福建省中青年教师教育科研项目:异形件一体式加工工装设计研究(编号:JAT191199)ꎮ作者简介:陈太丽(1989-)ꎬ男ꎬ福建永泰人ꎬ高级技师ꎬ助理实验员ꎬ主要从事机械设计与数控加工技术方面的研究工作ꎮ2.1㊀专用数控机床的结构形式专用数控机床的结构形式有三个数控铣削头组成ꎬ将原有的工件转动ꎬ车刀车削ꎬ转变为工件固定ꎬ车刀旋转铣削的方式ꎬ以达到一次装夹三轴同时加工的目的ꎮ由于表壳的结构特点ꎬ两端进出水口的法兰面为同心圆ꎬ其中心高在同一高度ꎬ机芯的安装孔的高度与两法兰面的高度同高ꎮ专用数控机床每个铣削轴均有X㊁Z两个方向上的运动ꎬ各个轴都有一个系统控制其进给与转速ꎬ每个轴的导轨移动通过数控系统给的脉冲信号自行移动ꎬ以达到加工尺寸精度目的ꎮ数控专机结构如图3所示ꎮ图3㊀专用数控机床结构原理图1.主轴1㊀2.主轴2㊀3.主轴3㊀4.工件安装座㊀5.机床底座2.2㊀工装的安装位置表壳则安装在专用夹具上ꎬ夹具安装在机床加工平台上ꎬ机床的加工平台中心点位置为三个加工轴的中心线交点并设有定位孔ꎬ以方便工装的安装与工件找正ꎮ工件的夹紧采用液压缸自上向下压紧的方式紧压在加工平台上ꎬ采用液压压紧的方式优点在于压紧力大ꎬ压紧速度快ꎬ加工过程稳定ꎮ2.3㊀工装的设计工装的设计需要具备足够的强度与刚性ꎬ夹持可靠性强ꎬ操作简便ꎬ良好的工艺性等特点ꎮ水表壳的工装主要由底板㊁底座㊁上压盖板组成ꎮ如图4ꎮ图4㊀工装装配效果图㊀㊀底板与工作台通过定位销定位ꎬ保证了工装在机床上的位置ꎮ采用U型口通过螺栓固定的机床的底座上ꎬ由于加工存在误差ꎬ需要设计高度调节功能ꎬ在底板的四个角位置设计有高度调节螺纹孔ꎬ在安装工装过程中ꎬ可根据工装与机床的中心差调整螺栓订出的高度ꎬ以达到工装与机床高度同高的目的ꎮ底板设计如图5ꎮ工装底座与底板的连接采用4个高度块的连接ꎬ在高度垫块的加工共过程中ꎬ为保证高度尺寸的一致性ꎬ4个高度块在经铣床加工完整后ꎬ须同时在磨床上加工ꎬ保证其高度一致ꎮ工装的底座根据表壳的曲面外形进行设计ꎬ由于才用消失模铸造工艺进行生产ꎬ铸件的外形尺寸一直性良好ꎬ可采用表壳曲面位置定及大口的细节特征进行定位ꎮ由于表壳的外形是不需要加工的ꎬ为了保证表壳表面的完好性ꎬ在底座的安装位置上ꎬ不易与表壳的接触面过大ꎬ但是考虑到表壳的安装稳定上ꎬ夹位必须足够大ꎬ鉴于以上两点的要求ꎬ设计了如图6的工装底座ꎮ图5㊀工装底板设计效果图㊀㊀㊀图6㊀工装底座图㊀㊀盖板的设计上与底座设计的思路一致ꎬ为使工装轻量化ꎬ便于工人操作ꎬ在盖板的设计上厚度设计在16mmꎬ保证盖板质量的同时也能保证其有足够强度ꎬ可以在加工过程中压紧表壳ꎬ使加工能够平稳的进行ꎮ3㊀底座与盖板的数控加工底座和盖板的加工精度决定了表壳在工装上夹持的进度ꎬ以及夹持稳定性ꎮ底座和盖板与表壳的接触面均为曲面ꎬ在加工上需要选择数控加工中心进行加工ꎬ以保证曲面的精度ꎮ将设计好的工装三维模型导入刀UG软件编程模块中ꎬ按照加工工艺的要求ꎬ选择合适的铣削刀路方法ꎬ编辑刀路轨迹ꎬ再将编好的刀路轨迹转换为G代码ꎬ传输到机床进行加工ꎮ底座和盖板的毛坯材料选用HT150牌号球铁ꎬ利用消失模铸造工艺铸出底座和盖板的近似形状ꎬ加工余量为3mmꎬ这样可以避免使用型材进行加工时出现的加工余量大的缺点ꎮ由于是才用消失模铸造工艺ꎬ工装的加工余量少ꎬ加工效率高ꎮ底座的加工工艺路线为:①底座基准面加工ꎬ以毛坯面作为粗基准ꎬ加工出底座的基准面ꎻ②底座的四周面轮廓加工ꎬ加工出底座的周围四个竖直表面ꎻ③底座反面装夹加工总体高度ꎬ以加工好的基准底面进行反面装夹ꎬ加工出底座的总体高度ꎬ保证高度尺寸ꎻ④底座粗加工ꎬ将底座曲面位置的大部分余量铣削完整ꎬ曲面余量留0.2mm进行后续的精加工ꎻ⑤半精加工底座曲面ꎬ采用D12mm的铣刀半精加工曲面331 机械研究与应用 2021年第2期(第34卷ꎬ总第172期)㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀经验交流位置ꎻ⑥底座曲面精加工ꎬ使用R6球刀精加工底座曲面ꎻ⑦螺纹孔的加工ꎬ采用直径10.5mm的钻头进行螺纹底孔的加工ꎻ⑧螺纹加工ꎬ采用M12机工丝锥进行螺纹加工ꎻ⑨倒角去毛刺ꎬ采用倒角刀进行轮廓倒角ꎮ编程刀路轨迹如图7所示ꎬ加工工艺如表1所列ꎮ图7㊀工装底座刀路轨迹图表1㊀底座加工工艺工步工步内容刀具规格/mm切削速度/(mm/min)进给量/mm背吃刀量/mm1加工基准面D404500120012加工四周面D2045008001.53加工总高度D404500120014粗加工D20450025000.55半精加工D12550028000.256精加工R6680022000.157螺纹孔加工D10.5270045058螺纹加工M126000.150.159倒角加工D10C545000.50.5盖板的加工工艺路线为:①盖板基准面铣削ꎻ②盖板粗加工铣削ꎻ③盖板接触曲面半精加工ꎻ④盖板曲面精加工ꎻ⑤倒角加工ꎮ编程刀路轨迹如图8所示ꎬ加工工艺如表2所列ꎮ将设计好的工装领零件图ꎬ经普通铣床加工㊁钻孔攻牙㊁数控铣床等工序加工后ꎬ进行装配ꎬ加工出的底座及工装在机床上的安装使用如图9所示ꎮ图8㊀盖板刀路轨迹图表2㊀底座加工工艺工步工步内容刀具规格/mm切削速度/(r/min)进给量/(mm/min)背吃刀量/mm1加工基准面D404500120012加工四周面D2045008001.54粗加工D20450025000.55半精加工D12550028000.256精加工R6680022000.159倒角加工D10C545000.50.5图9㊀工装加工成品及使用效果图4㊀结㊀论通过对大型球铁表壳的加工工装设计及安装使用过程ꎬ得出以下几点总结ꎮ(1)工装在安装过程中ꎬ由于在底板设计了定位销孔及底部的调整螺栓设计功能ꎬ在工装的安装调试过程找正工件方便实用ꎮ(2)工装的使用过程中ꎬ由于铸件采用了消失模铸造工艺ꎬ产品的外观尺寸一致性较好ꎬ及工装底座及盖板使用了数控铣床加工ꎬ在工件的夹持效果方面良好ꎬ工装与工件的表面贴合度非常好ꎮ保证了加工的可需持续性ꎮ(3)工装的缺点ꎬ工装的缺点在于底座于底板之间的连接采用的是垫块及螺栓的连接ꎬ在强度性能上较为薄弱ꎬ在余量较多出易产生震刀纹的现象ꎮ这在以后的设计中需要改善ꎮ参考文献:[1]㊀张立波ꎬ田世江ꎬ葛晨光.中国铸造新技术发展趋势[J].铸造ꎬ2005(3):207-212.[2]㊀黄天佑ꎬ黄乃瑜ꎬ吕志刚.消失模铸造技术[M].北京:机械工业出版社ꎬ2004.[3]㊀韩文广ꎬ张永泉ꎬ刘彦龙ꎬ等.立式管道泵体加工专机及工装设计[J].金属加工:冷加工ꎬ2016(15):41-43.[4]㊀孙学礼ꎬ曹㊀勇ꎬ路芳宇.UG三维建模在工装设计中的应用[J].中国科技博览ꎬ2015(31):127-129.431 经验交流㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2021年第2期(第34卷ꎬ总第172期) 机械研究与应用。

底座加工工艺及其夹具设计

底座加工工艺及其夹具设计底座加工工艺及其夹具设计主要涉及底座的加工工艺和夹具设计的相关内容。

底座是指机械设备或工具的基座部分,它的加工工艺和夹具设计会直接影响底座的质量和加工效果。

下面将从底座加工工艺和夹具设计的角度展开详细讨论。

一、底座加工工艺底座的加工工艺通常包括以下几个步骤:材料准备、粗加工、精加工、表面处理和质量检验。

1.材料准备底座的材料通常为铸铁、合金钢等,需要根据底座的具体要求选用材料。

材料准备阶段主要包括切割和切割材料至适当尺寸。

2.粗加工粗加工是指将材料加工至接近最终形状的工艺。

这个步骤通常包括铣削、车削、钻孔等。

粗加工时需要注意保留一定的余量以便后续的精加工。

3.精加工精加工是在粗加工的基础上进行的,目的是进一步提高底座的加工精度和表面质量。

这个步骤通常包括磨削、铣削、钻孔、镗孔等。

精加工的关键是正确选择合适的刀具和工艺参数,以便达到预期的加工效果。

4.表面处理底座的表面处理主要包括清洗、除锈和涂装等。

清洗是为了去除精加工过程中产生的油污和异物,保证底座的表面干净。

除锈是为了去除底座表面的氧化物,以便进行涂装。

涂装是为了增强底座表面的光滑度和耐腐蚀性。

5.质量检验质量检验是保证底座加工质量的重要环节。

通过检测底座的尺寸精度、表面质量、装配配合等方面的指标,以确保底座达到设计要求。

二、夹具设计夹具设计在底座加工过程中起着至关重要的作用,它直接影响底座的加工精度和生产效率。

一个好的夹具设计可使底座在加工过程中保持稳定的位置和姿态,减少加工误差和变形。

夹具设计应考虑以下几个方面:1.夹具类型选择根据底座的形状和尺寸,选择合适的夹具类型。

常见的夹具类型有机械夹具、液压夹具、气动夹具等。

2.夹紧方式设计根据底座的特点和要求,设计夹具的夹紧方式,如螺纹夹紧、弹簧夹紧、液压夹紧等。

夹紧方式应既满足夹紧力的要求,又不损坏底座的表面。

3.定位设计夹具的定位设计是为了确保底座在加工过程中保持准确的位置。

何青松三头钻底座

四川大学锦城学院本科生毕业设计题目三头钻底座加工工艺与夹具设计系别机械工程系专业机械设计制造及其自动化学生姓名何青松学号 120920246 年级 2012 指导教师王淦二Ο一六年四月十日四川大学锦城学院本科生毕业设计三头钻底座加工工艺与夹具设计三头钻底座加工工艺与夹具设计专业:机械设计制造及其自动化学生:何青松指导老师:王淦摘要机械设计制造及其自动化毕业设计是将大学四年所学的所有专业课程和在实践生产中所使用的所有技术的总和,就是将理论知识运用到生产中。

这次毕业设计我们温故了以前在学校所学习的专业知识。

这一次的毕业设计是让我们设计在机械加工设计过程中相关的专用夹具,并且确定加工过程中相关的加工工艺和计算加工余量的。

通过分析在设计过程中发现的一些问题,然后通过用所学的专业知识来解决这些问题。

经过指导老师的悉心指导和同学们的帮助,最后独立完成了这次毕业设计。

通过本次毕业设计清楚的认识到自己的不足和在实践中所缺乏的经验。

此次毕业设计的重点是设计加工三头钻底座的孔和铣削平面的专用夹具。

在设计过程中通过数据精心计算和查阅相关的文献资料可以确定加工余量和加工用时。

通过本次毕业设计让我深刻体会到什么是机械设计、什么是机械加工工艺和专用夹具设计。

关键词:三头钻加工工艺专用夹具设计Three drill base process regulations and fixture design Major: mechanical design and manufacturing and automation Student:Heqingsong The instructor: wangganAbstractMechanical design manufacturing and automation will graduation design is a four years of university studies of all professional courses and all of the techniques used in the practical production. From the theoretical knowledge into practical production and produce professional graduation design. In this graduation design, combining theory and practice, we through this graduation design before we review the learning professional knowledge at school. This graduation design is let's master in the machining of the design process about special fixture design, and related processing technology determined and the calculation of machining allowance. Discovery and analysis in the graduation design, some problems appear in the process, through guiding the teacher's guidance and classmates help, finally completed the graduation design independently. Through the graduation design clear to recognize my own shortcomings and lack of experience in practice. The graduation design is the focus of the three design drill hole of base and special fixture of milling plane. In the design process through data carefully calculation and consult relevant literature can determine the machining allowance and processing time. Through this graduation design we are familiar with and master the mechanical design and manufacturing processing technology and the related content of the special fixture design.Keywords: three drilling special fixture design process目录1概述 (1)1.1选题意义 (1)1.2机械加工工艺概述 (1)2零件的分析 (2)2.1 零件的作用 (2)2.2零件的工艺分析 (2)2.3确定毛坯 (3)2.4选择定位基准 (3)2.5 机械加工余量、工序尺寸 (4)3工艺规程设计 (5)3.1工艺路线的制订 (5)3.2加工设备的选择 (6)3.3加工工序设计 (7)3.3.1钻孔∅6H7 (7)3.3.2粗车∅20mm (7)3.3.3精车拐径∅20mm尺寸 (8)3.3.4铣56斜面 (9)3.3.5车2x1退刀槽和Φ20H7孔 (10)3.3.6钻Φ8H7孔 (11)3.3.7磨Φ105端面和Φ20g5外圆 (11)4专用夹具的设计 (13)4.1夹具设计概述 (13)4.1.1机床夹具分类 (13)4.1.2夹具方案设计 (13)4.2设计铣56平面的专用夹具 (14)4.2.1夹具布局方案的确定 (14)4.2.2.夹紧力计算 (14)4.2.3.定位误差的分析 (14)4.2.4. 夹具设计及操作概述 (15)4.3设计钻铰∅8H7孔的专用夹具 (15)4.3.1定位元件的选择 (15)4.3.2夹紧力计算 (16)4.3.3定位误差分析 (16)4.3.4夹具设计及操作概述 (17)总结 (19)参考文献 (20)致谢 (21)1概述1.1选题意义人类把生产和制造的具有尺寸和形状的零件装配成机械设备的行业称为机械制造行业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

主轴转速

工序/工号内容

(r/min)

划线

支顶底面,找平找正

从大底面法兰101.5均匀起线划大底面加工线

均分底面,划底面中心线,延伸到侧面及上平面划线

划侧面脐子上螺纹加工中心线,检查脐子位置的准确性

铣测圆弧面圆脐子到尺寸,靠端头一对圆脐子平面到工件中心距

离845,脐子间高度差210

钻圆脐子上8×M20底孔¢17.3

攻丝8×M20,螺纹有效深度40

钻¢20通孔

按要求检测尺寸并填写检查表

精加工斜面及面上螺纹孔

翻转工件,以底座平面和2个¢125F8孔为定位基准,将工件定位

安装在回装工作台的工装4度斜底座上,压板压紧固定。

工序号 工作中心 10 三维划线仪

20 龙门铣床 30 龙门铣床 40 龙门铣床

工步号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

1 2 3

1 2 3 4

1 2 3 4 5 6 7 8 9 10 11 12 13 14

15 16 17 18 19 20 21 22 23 24 25

工作台回转90度

钻24×M36螺纹底孔¢32,底孔深度大于85

锪沉孔¢39,孔深10

攻丝24×M39,螺纹有效深度60(+10/0)

工作台回转180度

钻尾端孔底孔¢110

镗孔到¢112(+0.5/-0.5)尺寸 镗前后端到¢115H7(+0.035/0尺寸) 工件旋转90度,钻侧面两个脐子上2×M16底孔¢14 攻丝2×M16 工件旋转180度,钻攻丝另一面脐子上M16孔 按要求检测尺寸并填写自检表

1

100 M20螺纹塞规

1

125 300mm卡尺

400

插补铣¢152到尺寸¢152(+1/0),共18个

600

倒角2×45°

800

钻68*M36底孔¢32中心定位,检查位置度

800

钻68*M36底孔¢32,底孔有效深度大于75

400

豁沉头孔¢39到尺寸,深度10(+0.2/0)

500

攻丝68*M36,螺纹有效深度55(+10/0)

40

粗加工,插补铣¢2327圆内孔面到尺寸¢2327(+0.5/-0.5)

工件侧立靠在回转工作台上 工作台回转4度,装直角铣头 铣尾部脐子内腔平面到尺寸,到前端面425+1mm 钻4×M16底孔¢13.8 攻丝4×M16 按要求检验尺寸并填写自检表

样冲眼找正坐标,压紧 铣沉加工面到尺寸,加工面宽250,螺纹孔中心距底面中心距离 1165到大底面距离95 底面距离95 钻26沉孔到尺寸,沉孔深20 钻2×M20底孔¢17.3,深度大于45 攻丝M20,有效深度30 回转工作台180度 铣沉加工面到尺寸,加工面宽250,螺纹孔中心距底面中心距离 1165到大底面距离95 底面距离 95 钻¢26沉孔到尺寸,沉孔深20 钻2×M20底孔¢17.3,深度大于45 攻丝M20,有效深度30 按要求检测尺寸并填写自检表

计算4°斜面和尾端4°最高点坐标,检验斜面加工

划4°斜面和尾端4°斜面加工线

划尾端圆脐子中心线

底法兰侧面9×M5中心位置点

外侧面筋板上4×M5和4×M12中心位置点

外圆弧面上6×M5中心位置点

内圆筋板上4×M12和3×M12和另一筋板上6*M5中心位

J-J视图2×M8中心位置点

底法兰侧面2×M8中心位置点

钻2×M10底孔¢8.4,底孔深度大于25

攻丝2×M10,螺纹有效深度20

钻12×M39螺纹底孔¢35,底孔深度大于85

锪沉孔¢42,孔深10

攻丝12×M39,螺纹有效深度60(+10/0)

钻16×M36螺纹底孔¢32,底孔深度大于80

锪沉孔¢39,孔深10

攻丝16×M39,螺纹有效深度55(+10/0)

200

反镗¢450沉孔至尺寸¢450(+5/0)

600

倒角5×45°

800

钻24×M20底孔¢17.3

800

攻丝24×M20

40

钻¢20通孔

500

上直角铣头,加工法兰侧端面到尺寸,两侧距离2890,直角处到

底面距离890

钻侧面8×M10底孔¢8.4,有效深度35(+5/0)

攻丝8×M10,螺纹有效深度25

粗加工4°斜面,按线留量5mm(+0.5/-0.5)

上直角铣头,粗加工端头面,留量5mm

按要求检测尺寸并填写检查表

精加工大底面及底面上所有的螺纹孔等内容

工件翻转180°,用4°斜铁支撑,找正压紧

精加工大底面到尺寸

300

用¢80U钻钻18个¢80通孔

300

用¢80插铣刀插补铣到¢124

600

精镗¢125到尺寸¢125(+0.04/0)

26 27 28

29 30 31 32 33 50 镗铣床

1 2 3

4

5

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

22 23 24 25 26 27 60 镗铣床 1 2 3 4 5 6 70 镗铣床 1

2 3 4 5 6 7

8 9 10 11 12 13 80 钳工 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

加工工艺工序卡

齿数 进给量(mm/min) 量具 300mm卡尺

10

600 300mm卡尺

450 300mm卡尺

6

900 300mm卡尺

1

80 100至125内经千分表

6

720 300mm卡尺

3

480 300mm卡尺

1

160 300mm卡尺,卷尺

4

320 300mm深度尺

4

400 300mm卡尺

1

160 5m卷尺

8

1000 3m卡尺

8

1000 300mm深度尺

1

75 300mm卡尺

1

125 300mm卡尺

1

52.5 M12螺纹塞规

1

125 300mm卡尺

1

125 300mm卡尺

1

50 500mm卡尺

1

50 350至400内径千分尺

6

900 900mm卡尺

3

600 300mm卡尺

1

200 300mm卡尺

找平找正,纪录中心坐标点

回转工作台旋转4度,计算出虚拟坐标系原点位置

从虚线坐标系原点起下返125(+0.3/-0.3),精加工端部2平面到尺

寸

以前序加工平面再向下返125(+0.3/-0.3),精加工中部4平面到

尺寸

工件回转90度,精加工尾部平面到尺寸,工件旋转180度,精加工

端头部圆台平面到尺寸

工件回转豁中部¢40豁孔2个,深度2mm

侧面两处M5中心位置点

侧面6×M5中心位置点

O-O视图2×M5中心位置点

再次校验所划线条的正确性,在所有所划线条上打样冲标记点,

粗铣大底面

支顶4°斜平面,找平找正

粗加工大底面,按线留量5mm(+0.5/-0.5)

按要求检测尺寸并填写检查表

粗铣4°斜平面

工件翻转180°,用4°斜铁支撑大底面,按线找正

手工划线内圆弧面上5×45螺纹位置,并打样冲眼 手工钻圆弧面上M5底孔,有效深度20(+2/0) 手工攻丝内圆弧面上M5,有效深度15(+5/0) 钻内圆筋板上4×M12和3×M12底孔,有效深度25或通扣 攻丝4×M12和3×M12 钻另一筋板上6×M5底孔 攻丝6×M5,有效深度15 钻侧面筋板上4×M12底孔 攻丝侧面筋板上4×M12,有效深度30 钻侧面筋板上4×M5底孔 攻丝侧面筋板上4×M5底孔,有效深度15 钻J-J视图2×M8底孔 攻丝2×M8,有效深度12(+10/0) 钻地法兰面上9×M5底孔 攻丝9×M5,有效深度15 钻底法兰面上2×M8底孔 攻丝2×M8,有效深度20

钻侧面两处M5,有效深度15 攻丝两处M5,有效深度15 钻侧面6×M5底孔 攻丝6×M5,有效深度15 钻O-O视图2×M5底孔 攻丝2×M5,有效深度15 手工攻丝斜面上M39/M36螺纹到要求 钻侧面4×M4底孔 攻丝4×M4 钻顶视图上中筋板上2×M5螺纹底孔 攻丝2×M5 钻2×¢11通孔 钻4×M10底孔 攻丝4×M10 钻2×M10底孔 攻丝2×M10 按要求检测尺寸并填写自检表

500

¢2327(+0.5/0),台阶高度5

500

钻¢2440圆周上4*¢9通孔

300

加工工

钻攻2*M12×30螺纹底孔¢10.2

300

攻丝2*M12×30螺纹孔பைடு நூலகம்

300

钻孔2×M8螺纹孔底孔¢6.6

300

攻丝2*M8螺纹孔

300

粗镗4×¢365F8通孔至尺寸¢362

200

精镗4×¢365F8通孔到尺寸¢365F8(+0.151/+0.062)