双零铝箔针孔产生原因及控制方法

双零铝箔针孔产生原因及控制方法

双零铝箔针孔产生原因及控制方法黎志勇1,史庆南2,杨钢1,罗许1,罗泽鹏3(11昆明理工大学材料与冶金工程学院,云南昆明650093;21云南省分析测试技术研究中心,云南昆明650093;31华南师范大学,广东广州510000) 摘 要:对铝箔坯料状况、生产工艺、装备水平等进行探讨分析,找出导致铸轧坯料轧制生产双零铝箔针孔原因,采取相应的控制方法,使双零铝箔针孔数得到了有效的控制,降低铝箔“针孔度”,达到提高铝箔质量稳定性的目标。

对铝箔针孔偏多的原因进行探讨,并从铝箔坯料状况、装备水平、轧辊表面粗糙度、轧制油的过滤精度等方面进行控制,使双零铝箔针孔数大幅度降低断头率也相应减少。

关键词:双零铝箔;针孔;铸轧工艺中图分类号:T G248文献标志码:A 当前铝箔在电气、仪表、航空、食品、医药包装等工业方面得到了广泛的应用,成为日常生活中不可缺少的材料,其中包装用铝箔占全部铝箔消费的65%以上,且在厚度规格上正朝日益更薄的方向发展。

当前生产的双零铝箔针孔偏多,在使用过程中易断,满足不了用户高速生产线的需求。

优质双零铝箔已成为当今市场需求的主流,亦是各个铝箔生产企业抢占市场,提高效益所共同追求的目标和方向。

提高铝箔质量,降低铝箔针孔的数目及大小,是当前国内铝箔厂急需解决的问题。

本文对铝箔针孔偏多的原因进行探讨,并从铝箔坯料状况、装备水平、轧辊表面粗糙度、轧制油的过滤精度等方面进行控制,使双零铝箔针孔数大幅度降低,断头率也相应减少。

1 双零铝箔针孔的现状及影响铝箔的针孔数目与铝箔的厚度有关,随着铝箔厚度的增加,其针孔数迅速减少,铝箔针孔数的对数与其厚度基本成正比,当其厚度达到0.02mm时,铝箔可以达到完全无针孔。

国内铝箔的质量水平与国外有较大差距,主要就表现在针孔的数量和大小上。

国外规定铝箔厚度大于0.020mm时应无针孔,而我国标准规定铝箔厚度大于0.050mm时无针孔;国外标准规定大于0.1mm的针孔不允许有,针孔孔径一般为0.015mm,而我国标准规定针孔最大尺寸可达0.5mm,按国标G B3198,针孔检验不是出厂检验项目[1]。

铝箔针孔产生原因及预防措施

铝箔针孔产生原因及预防措施张国伟;文建平;陈海红【摘要】简要介绍了铝箔针孔的类型及其微观组织特征,详细分析了铝箔针孔在各工序产生的原因机制,并提出了切实可行的预防措施及生产各工序中的有效控制针孔的方法,可供生产铝箔过程中避免针孔超标之参考.【期刊名称】《轻合金加工技术》【年(卷),期】2011(039)009【总页数】7页(P35-40,64)【关键词】铝箔;针孔;改进;控制方法【作者】张国伟;文建平;陈海红【作者单位】广西机电职业技术学院,广西南宁530007;广西南南铝箔有限公司,广西南宁530031;广西南南铝加工有限公司,广西南宁530031【正文语种】中文【中图分类】TG3391 针孔的定义及检测方法铝箔表面迎光可见的不规则小孔中,小于0.3 mm的为针孔,等于或大于0.3 mm 的称为孔洞。

针孔的检测方法:在规定的环境及灯箱光源下,利用铝箔针孔的透光性来观察针孔的数量,并测量针孔的尺寸[1-2]。

具体检测标准按“GB/T 22638.2-2008 针孔的检测”。

2 针孔的分类及其特征2.1 宏观分类及其特征从宏观上看,铝箔针孔大致可分为三类:密集型针孔(如图1a),大针孔(如图1b)和孤立的针孔(如图1c)等。

主要通过金相手段观察来辨认它们。

2.2 微观分类及其特征从微观上看针孔的产生物,铝箔针孔可分为:化合物类,夹杂物类,非金属压入类、金属压入类和铝屑压入类等。

主要使用扫描电镜、能谱仪、电子探针及光学显微镜等手段来观察,一般工厂企业可采用带摄影的反射光学显微镜进行观察。

(1)化合物类化合物类针孔缺陷的典型显微组织如图2a,周围金属无明显堆积及异常变形,能谱分析证明针孔缺陷处的块状物的成分主要含有Al、Fe、Mn等元素。

其宏观特征多为穿透型针孔。

图1 铝箔针孔的宏观类型Fig.1 Types of aluminum foil pinhole(2)夹杂物类夹杂物类针孔缺陷的典型显微形貌见图2b,由于夹杂物的存在使金属连续性破坏而形成针孔。

双零铝箔生产过程中针孔缺陷的形成及预防

技术与研究

中国材料科技与设备 ( 双月刊 )

双零 铝 箔 生产 过程 中针 孑 缺 陷的形 成及 预 防 L

蔡俊杰 ,李利平

( 阳首龙铝业有 限责任公司 ,河南 洛 洛阳 4 14 ) 7 9 3

摘要 :为降低双零铝箔针 孔缺 陷,对铝 箔毛料状况 、轧制工艺、生产环境 等因素进行分析 ,找 出导致双零铝 箔针孔产

铝箔毛 料 中的第 二 相化 合 物主 要是 圆粒状 的 a ( e F—

SA1 i )相 、针 条 状 B ( e i ) 相 和 针 片 状 F A1。 a ( e F SA1 e 3 F—

增加 ,单位针孔数量大大增加 。

为了使铸轧坯料晶粒细化 ,首先应严格控制熔铸 温度 。 熔铸温度过高会造成铸 轧坯料 晶粒 粗大 。在控 制熔体 温度 的同时 ,还要添加晶粒细化 剂 ,以便获得 细小 均匀 的 晶粒

ห้องสมุดไป่ตู้

大减少 。无论是热轧 毛料还 是铸 轧毛料 ,在熔 炼时必 须使 铝熔体 中的含氢量尽 可能减 少 ,氢是造 成双零 铝箔 针孔 的

重要原 因。

缺 陷,也正是由于针 孔 的存 在 ,使得铝 箔 的氧 气透 过率 和

水蒸汽透过率不 为零 。因此 ,铝箔针孔 是衡量 铝箔 质量 的

铝及其合金在高温下 极易与水 汽发生 反应 ,反 应生成 的氢多 以原子或离子状 态游离 于铝熔体 中。铝熔体 中氢 的 逸 出与温度 、外界压力 和气泡成 核条件有 关 。只有 当熔体 中气体 的分压之和大 于外界压力 之和 时,气 体才有 可能成

13 . 毛料晶粒 度对铝箔针孔的影响

用铸轧坯生产铝箔时 ,受原 始 晶粒度 的影响 ,容 易 出 现晶粒度粗的问题 ,可使铝箔 双合轧制后 其 暗面产生 粗大

铝箔孔洞缺陷形成原因及其预防措施

元素 C O Al

合计

质量分数/% 1.2 1.06 97.74 100

2.1.1 第一类孔洞样品 样品 1 的 EDS 检测结果见表 2。可以发现铝箔

表面有明显的粘铝起皮,并且 EDS 检测结果发现 O 含量略高于对照组。这或许是因为存在有更多的氧 化铝,且除此之外并无其他异常元素,故可以推断 该类孔洞是辊道粘铝导致的孔洞。

表 2 孔洞样品 1 异物的 DES 成分检测结果

元素 C O Al

质量分数/% 0.9 4.08

95.02

ห้องสมุดไป่ตู้

表面有显著的异物附着。EDS 检测结果表明异物中 含有异常元素 Fe、Na、C 和 O,推断其为铝箔发生异 常腐蚀后铝箔表面粗糙积累铁粉或铁锈导致的孔洞。

表 4 孔洞样品 3 的异物 DES 成分检测结果

《铝加工》

2021 年第 2 期总第 259 期

工艺技术

铝箔孔洞缺陷形成原因及其预防措施

廖孝艳,池国明

(乳源东阳光优艾希杰精箔有限公司,韶关 512700)

摘要:通过金相显微镜、SEM、EDS 等手段对铝电解电容器用阴极光箔孔洞进行了微观形貌观察和成分检测,结果表明造

成阴极光箔孔洞的主要原因是异物和气泡。经过对异物成分和气泡内壁成分的分析,确定了各种异物来源和产生气泡的原

根据 GB T 26492.4 , [1] 铝及铝合金箔孔洞产生 的主要原因有:(1) 轧辊表面损伤;(2) 外来物脱 落;(3) 来料表面有夹杂、气道、严重划伤等缺 陷;(4) 压下量过大。本文从实践出发,对铝电解 电容器用阴极光箔孔洞进行了微观形貌观察和成分 检测并结合生产流程,明确不同类型孔洞的产生原 因并制定纠正预防措施,进而达到降低阴极箔孔洞 发生率,提高产品质量的目的。

制备优质坯料降低双零铝箔针孔度

采 用冷 轧 或箔 轧 废 料制 作 铝锭 时 , 应 注 意这 类 废 料 中残 留 的轧 制 油 , 如果将废 料直接加入熔铝炉 , 残 留的轧制 油在 分解 后 会 污染 铝 熔 体 , 且 会增 加 熔 体 中

平米会有 1 0 0 0— 2 0 0 0个针孔 , 通 常将 每平方米 铝

第4 4卷

第 1期

有 色 金 属 加 工

NONFERROUS ME TAL S PROCESSI NG

VO 1 . Βιβλιοθήκη 4 No . 1 F e b r u a r y 2 0 1 5

2 0 1 5年 2月

制备 优 质 坯 料 降低 双 零 铝 箔 针 孔 度

王 继

措施 , 是控制双零铝箔针孔数量的必要手段。

熔化前进行烘干以排除其吸附的水分。

收 稿 日期 : 2 0 1 4一l 0一 O 8

作者简介 : 王继 ( 1 9 8 1 一) , 男, 硕士 , 工程师 , 主要从事有色金属加工工 艺设 计。

3 0

有色金属加工

第4 4卷

2 . 1 残存 的氢

铝 熔体 。

生产 坯料 用 的铝 锭 受 潮 或 被 雨 淋 后 表 面 会 形 成

氧化膜 A l 0 和A l ( O H) , 水份会 吸附在 氧化膜上。

当氧化膜熔人铝熔体 , 吸附其 中的水分便会与铝熔体

发生反应 : 2 A I + 3 H 2 0= A 1 : 0 3 +6 [ H] 。生成的氢容

中图分类号 : T G 3 3 9 文献标识码 : A 文章编号 : 1 6 7 1 —6 7 9 5 ( 2 0 1 5 ) 0 1 — 0 0 2 9— 0 3

针孔的出现原因及防治

对铝合金而言,如果结晶温度范围较大,则产生网状针孔。这是因为在一般铸造生产条件下,铸件具有宽的凝固温度范围,使铝合金容易形成发达的树枝状结晶。在凝固后期,树枝状结晶间隙部分的残留铝液可能相互隔绝,分别存在于近似封闭的小空间中,由于它们受到外界大气压力和合金液体的静压作用较小,当残留铝液进一步冷却收缩时能形成一定程度的真空,从而使合金中过饱和的氢气析出并形成针孔。

严重

程度

参考图象

在2范围内孔洞的数量尺寸

01

在被检表面上无可见孔洞

1

不超过5个,其中,

4个不超过,

1不超过

2

不超过10个,其中,

8个不超过,

2个不超过

3

不超过15个,其中,

12个不超过,

3个不超过

4

不超过20个,其中,

14个不超过,

6个不超过

5

不超过25个,其中。

(1)明确“精料、精工”原则,对炉料和熔炼设备和工具进行预处理。炉料使用前应先用吹砂或其他方法去除表面的锈迹、泥沙等污物,并进行炉料预热,预热温度为350,并保持3h以上,严防带入水分和油污等。

坩埚、锭模和熔炼工具,使用前应将表面油污、脏物等清除干净,并预热至120—,涂刷防护涂料。

新坩埚、新砌炉子及有锈蚀的旧坩埚,使用前应用吹砂或其他方法将表面清除干净,并进行烘炉处理,一般应加热至700,并保温2-4h,以去除坩埚所吸附的水分及其他化学物质。熔炼工具应预热至200,保持2h以上。

铝箔针孔

姓名:赵伟班级:材料工程学号:2010730023双零铝箔针孔问题初探当前铝箔在电气、仪表、航空、食品、医药包装等工业方面得到了广泛的应用,成为日常生活中不可缺少的材料,其中包装用铝箔占全部铝箔消费的65 %以上,且在厚度规格上正朝日益更薄的方向发展。

当前生产的双零铝箔针孔偏多,在使用过程中易断,满足不了户高速生产线的需求。

优质双零铝箔已成为当今市场需求的主流,亦是各个铝箔生产企业抢占市场,提高效益所共同追求的目标和方向。

提高铝箔质量,降低铝箔针孔的数目及大小,是当前国内铝箔厂急需决的问题。

本文对铝箔针孔偏多的原因进行探讨,并从铝箔坯料状况、装备水平、轧辊表面粗糙度、轧制油的过滤精度等方面进行控制,使双零铝箔针孔数大幅度降低,断头率也相应减少。

1. 双零铝箔针孔的外貌双零铝箔针孔是穿透铝箔迎光可见的、类似针尖的细小孔眼。

有的密集,有的成行,大部分是无规则的孔洞,而且针孔数量也多少不一。

例如:厚度为’G’’O + @@的铝箔针孔,多时则有& ’’’P* ’’’ 个!@*,且随着铝箔厚度减薄针孔数增加。

2. 铝箔针孔数偏多产生的后果(1)铝箔带如果有针孔,特别是当针孔直径大于0.3mm,用户在进行铝H塑或铝H纸复合时,箔的表面漏胶,烘干箱不能及时将其烘干,箔带缠卷后层与层之间粘贴到一起打不开,或打开后箔材被撕破,用它生产的包装材料不能正常使用。

(2)铝箔半成品如果针孔多,轧制或分切时易断带,使成品率、一级品率、生产率降低,增加生产成本。

铝箔成品如果针孔多,复合时易断带,不仅影响包装材料的质量,同时严重影响铝箔用户生产效率的提高。

(3)铝箔针孔多,严重影响铝箔产品的销售,同时制约生产。

因此减少针孔是铝箔生产厂家的重要课题。

3.双零铝箔针孔产生的原因及其控制方法铝箔产生针孔的原因很多,例如: 熔炼时氢含量、熔炼和静置时间等都对铝箔针孔有不同程度的影响,轧制力与张力大小不合适,铝箔坯料状况有质量问题,轧辊凸度和表面粗糙度控制不当,生产工艺不合理等也会造成铝箔针孔。

4416 提高铸轧坯料质量降低双零铝箔针孔率

收稿日期:2011-10-15第一作者简介:李怀武(1984-),男,河南永城人,助理工程师。

提高铸轧坯料质量降低双零铝箔针孔率李怀武,任书卿(河南银湖铝业有限责任公司,河南郑州450001)摘要:结合生产实践,阐述了铸轧坯料质量对生产双零铝箔产生针孔的影响,涉及生产铸轧坯料的原辅材料、熔体处理、晶粒细化、板形控制、铸轧辊表面粗糙度等对双零铝箔针孔率的影响。

在实际生产铸轧坯料的过程中,在以上各方面采取相应的技术措施,提高了铸轧坯料的质量,有效地控制了双零铝箔的针孔数量和尺寸。

关键词:铸轧坯料;双零铝箔;针孔缺陷;技术措施中图分类号:TG292;TG339文献标识码:A文章编号:1007-7235(2012)02-0027-04Measures on reducing pinhole rate of double rolling aluminum foilbeing produced with continuous cast stockLI Huai-wu ,REN Shu-qing(Henan Yinhu Aluminum Co.Ltd.,Zhengzhou 450001,China )Abstract :The quality control measurements of double rolled aluminum foil have been in-vestigated according to the production practice.The influence of raw and auxiliary materials ,microstructure ,melt treatment ,grain refinement ,flatness control and roll surface roughness on pinhole rate of double rolled aluminum foil has been indicated.The corresponding solu-tion plan and measures have been put forward.Key words :continuous cast stock ;double rolled aluminum foil ;pinhole defects ;measures用铸轧法生产双零铝箔坯料,与传统的热轧法相比具有投资少、占地面积小、生产成本低、生产效率高等诸多优点,是铝加工企业逐渐使用的方法。

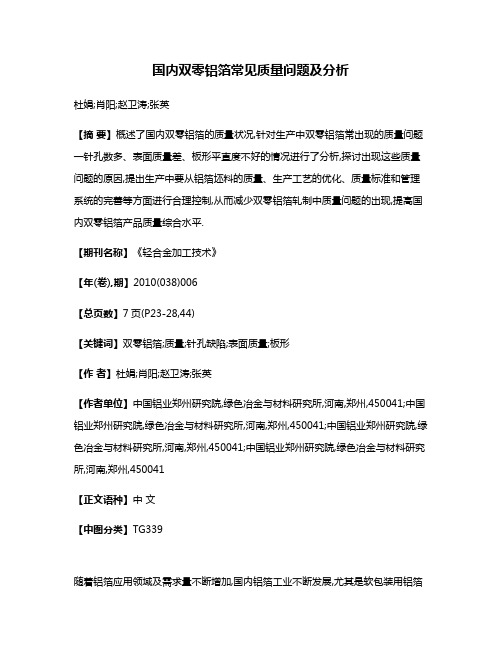

国内双零铝箔常见质量问题及分析

国内双零铝箔常见质量问题及分析杜娟;肖阳;赵卫涛;张英【摘要】概述了国内双零铝箔的质量状况,针对生产中双零铝箔常出现的质量问题一针孔数多、表面质量差、板形平直度不好的情况进行了分析,探讨出现这些质量问题的原因,提出生产中要从铝箔坯料的质量、生产工艺的优化、质量标准和管理系统的完善等方面进行合理控制,从而减少双零铝箔轧制中质量问题的出现,提高国内双零铝箔产品质量综合水平.【期刊名称】《轻合金加工技术》【年(卷),期】2010(038)006【总页数】7页(P23-28,44)【关键词】双零铝箔;质量;针孔缺陷;表面质量;板形【作者】杜娟;肖阳;赵卫涛;张英【作者单位】中国铝业郑州研究院,绿色冶金与材料研究所,河南,郑州,450041;中国铝业郑州研究院,绿色冶金与材料研究所,河南,郑州,450041;中国铝业郑州研究院,绿色冶金与材料研究所,河南,郑州,450041;中国铝业郑州研究院,绿色冶金与材料研究所,河南,郑州,450041【正文语种】中文【中图分类】TG339随着铝箔应用领域及需求量不断增加,国内铝箔工业不断发展,尤其是软包装用铝箔产业发展迅速。

除了电解电容器中使用高质量的双零铝箔外,在包装用铝箔中,90%以上为双零铝箔。

目前我国是世界铝箔产量第一大国,但双零铝箔的生产及产品的整体质量与国际先进水平还存在一定差距[1-16]。

本文分析目前国内双零铝箔质量状况及存在的问题,提出一些提高双零铝箔质量水平的建议。

1 国内双零铝箔的质量水平铝箔生产工序多、加工技术难度大,双零铝箔轧制是铝箔轧制的极限厚度,世界上能够生产厚度薄至0.004 5 mm铝箔的国家只有中国、美国等少数国家[14]。

从技术角度讲,生产双零铝箔并不困难,但要大规模有效益地生产出高品质的双零铝箔却不容易。

表 1是国内双零铝箔部分生产技术与质量水平与国际先进水平的比较。

目前国内多数生产双零铝箔的企业的产品最薄厚度都可达到 0.006 mm,厚度公差在±(3%~5%),个别企业如云南新美铝业公司等生产的双零箔产品厚度可达 0.004 5 mm,厚度公差为±5%左右。

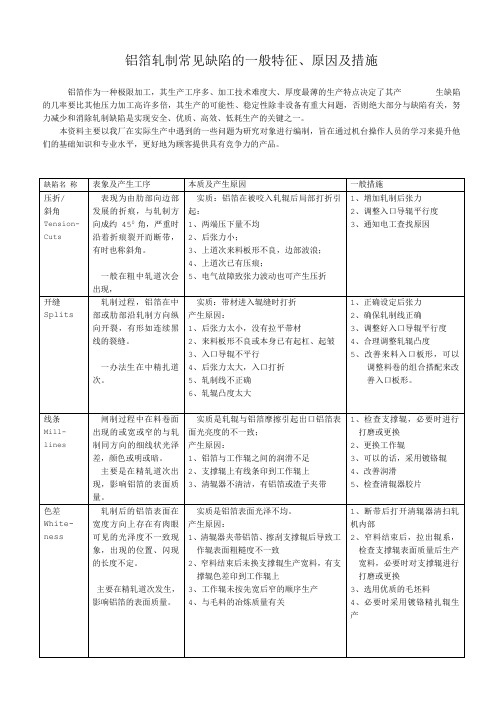

铝箔轧制过程产生的原因及控制方法

铝箔轧制常见缺陷的一般特征、原因及措施

铝箔作为一种极限加工,其生产工序多、加工技术难度大、厚度最薄的生产特点决定了其产生缺陷的几率要比其他压力加工高许多倍,其生产的可能性、稳定性除非设备有重大问题,否则绝大部分与缺陷有关,努力减少和消除轧制缺陷是实现安全、优质、高效、低耗生产的关键之一。

本资料主要以我厂在实际生产中遇到的一些问题为研究对象进行编制,旨在通过机台操作人员的学习来提升他们的基础知识和专业水平,更好地为顾客提供具有竞争力的产品。

* 表示该问题的原因尝不确定。

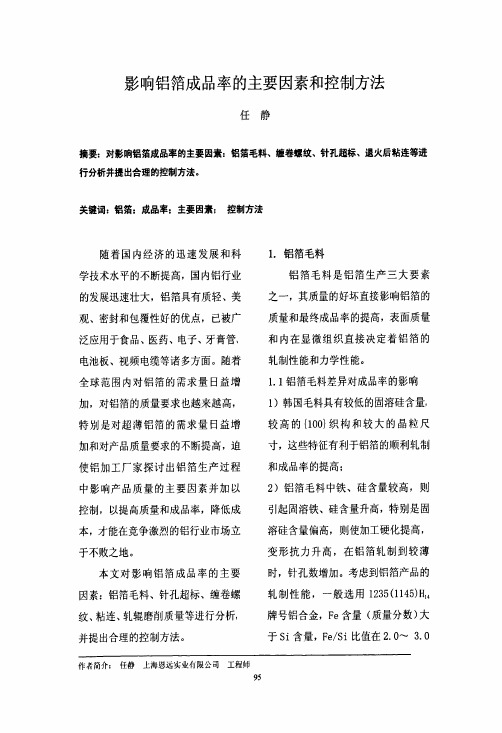

影响铝箔成品率的主要因素和控制方法

WROL一10、WROL一12复合型添加剂配成

芯投入生产。

轧制油,添加剂的总含量由原来的

另外,分切设备不稳定、操作人员技

4.5%~6.0%调为3.O%~4.5%。油粘缺

术水平差或责任心不强等都能导致

陷消除,同时降低了成本,延长了轧

螺纹的产生,对操作者进行培训、严

制油的使用寿命。

格各项管理制度,做到奖惩分明,消

因此不产生油粘。

求。轧制油黏度越大,油膜越厚越有

分切时,首先控制张力,而后调

利于铝箔减厚,但不利于轧制速度的

整电流、速度、面压等,张力梯度控

提高,退火后易在铝箔卷内形成油

制在6%'-'-30%之间,成品卷空隙率在

粘,造成废品。粘度较小的轧制油,

8%~12%之间,消除了因缠卷不合适

不利于减缩,需增加加工道次,影响

0.05mm。

2.2.2带有弯曲度的铝管芯缠卷时 产生的螺纹是局部的,管芯在哪儿弯 曲,螺纹就在哪儿产生,有时在中间,

有时在边部,螺纹产生的范围多则

生产率的提高。经过试验分析对比,

700"---800m,少则100"---300m,要严格

MOA一80基础油和美国ESS0公司的

控制铝管芯质量,严禁不合格的铝管

Keyword:oluminium fail qualiflcaflan rate major factor control method

100

3.2箔卷缠绕松紧程度的影响

除人为因素产生的螺纹。

铝箔是卷状生产的,层与层之间

3.退火后产生油粘的影响

紧贴,加之铝箔轧制油的成分复杂,

油粘是铝箔特别是双零铝箔在生产

分切时如果铝箔卷缠得不紧,因板形

过程中常常出现的质量缺陷,多数在

双零铝箔孔洞类缺陷原因分析

0前言在铝箔轧制阶段,出现以孔洞为特征的针孔、贯穿孔(或压漏)、气道、辊印等缺陷是导致产品质量下降或断带的重要原因之一。

孔洞类缺陷的基本特征是铝箔板面可见贯穿的孔,其中针孔是铝箔特有缺陷之一。

其它缺陷在板带上也同样存在,只是严重程度或要求不同而已。

对于6~7μm厚度的铝箔产品,每平方米数以千计的针孔并不稀奇,目前用优质的铝箔毛坯轧制的6μm铝箔针孔可控制在200个/m2以内[1]。

如何在提高生产效率的基础上进一步减少以针孔为代表的孔洞类缺陷发生率是铝箔生产技术中重点研究课题之一。

1研究条件与试样制备本文采用国内某厂家提供的由CC法生产的1235合金和8079合金双零铝箔坯料,在工业化生产条件下用光学显微镜和扫描电子显微镜以及能量分散X射线光谱仪,对近几年生产中发现的铝箔各种孔洞类缺陷进行了采样及解剖分析。

所取试样的厚度在6~35μm之间。

针孔的数量和分布检查按习惯做法在针孔室中进行确定。

随着技术的进步,目前许多厂家已经实现在分卷机上采用在线激光针孔检测装置来检测直径大于10μm的针孔,通过在线实时检测和自动生成的统计报表,可快速准确地反映出每一卷料的针孔数量、分布、尺寸等信息。

2孔洞类缺陷的试验结果与讨论孔洞类缺陷的产生主要来自熔炼的各种杂质如氧化物、硬质元素、H2等,以及轧制工艺和在生产过程中直接带入的杂质及机械影响等。

因为通过水冷旋转式轧辊可以达到较高的冷却速率,铸轧的带材表面可以迅速凝固,因此,铸轧的坯料表面比带材的中心部分有更加细小的晶粒尺寸,而且杂质元素、共晶组织在带材上呈不均匀分布[1,2]。

这些特征对铝箔的质量可能是有害的,除非坯料的化学成分合理,铸造、轧制和热处理工艺参数得当。

图1给出了在铸轧过程中影响铝箔孔洞缺陷的主要因素。

铝箔坯料的材质、偏析、化合物、杂质、微气孔和氧化膜等均是造成针孔和断带的主要原因[3,6]。

本文重点在冶金质量和表面质量方面进行讨论。

2.1冶金质量的影响冶金质量主要是指材料在合金化、熔炼、铸造或铸轧中的化学成分及其均匀性、合金的纯净度、金属和非金属夹杂、有害元素的含量、气体含量、相组成、金属间化合物、氧化膜含量、晶粒度的大小及其形态与分布等。

铝合金针孔铸造缺陷及原因

铝合金针孔铸造缺陷及原因铝合金针孔铸造缺陷及原因针孔是精密铝合金铸件中常见的一种缺陷,也是最为严重的缺陷之一。

针孔会影响铝合金铸件的使用寿命,降低其安全性能,同时也会导致材料的能力值下降。

本文将分析铝合金针孔铸造缺陷及其原因。

一、铝合金针孔的基本特征针孔是铝合金铸造中常见的一种缺陷,其具有以下基本特征:1. 针孔通常呈球形或矩形,其大小从几微米到几毫米不等。

2. 针孔位置主要集中在表面、灰口、壳口以及热通道。

3. 针孔的形态以及数量与铝合金铸件的造型、浇注方式、模具设计、铝合金成分以及熔炼过程中的气体、金属温度等因素有关。

二、铝合金针孔形成原因铝合金针孔是由多种原因导致的,主要包括以下几个方面:1. 铸件设计不当铸件设计不当是针孔等铝合金缺陷的主要原因之一。

如果铸件的几何形状不合理,壁厚过厚、凸角处太尖等,将会导致铝合金的成分难以很好地流向模具的各个部位,造成气泡和针孔。

2. 浇注参数失控铝合金的浇注形式和参数变化也是针孔形成的原因之一。

铸造过程中,如果铝水、模具温度及其它浇注参数受到不良因素的影响,可能会引发针孔缺陷的形成。

3. 模具设计不合理铸模的设计和制造质量是铸造质量的保证。

如果模具设计不合理、制造不良,如针部分设计不当、顶针多、模具表面粗糙、钢质等,都将造成铝合金浇注时产生气泡及针孔。

4. 铝合金成分不稳定铝合金成分的不稳定性也是针孔缺陷形成的原因之一。

如果铝合金中含有过多的水分、氧气或其他杂质,将会在熔融过程中挥发产生气泡。

5. 外部环境因素熔炼过程中的外部环境因素,如风速、压力、温度、湿度等,将会对铝合金的熔融过程产生影响,可能导致针孔的产生。

三、纠正铝合金针孔优点方法1. 优化铸造工艺,在浇注前充分除去铝合金表面氧化物及其它杂质。

2. 采用焊补方法消除函数。

3. 在铝合金中添加少量处理剂,如NaCl、TiH2等,将有助于消除铸造中产生的气泡。

4. 采用合适的温度控制,在铝合金熔炼的过程中保持温度的稳定性,并且避免熔池底部结渣。

铝箔产品故障及排除

• 7. 褪色、变色及泛黄 • 主要原因:①上光油或底油的PH值与油墨不 一致;②光油干燥成膜过程在氧化聚合时温度太 高,导致泛黄;③上光油或底油本身不耐高温; ④印刷油墨体系中的颜、染料不耐高温。 排除方法:①调换与油墨PH值一致的上光油 或底油:②控制上光油的干燥温度;③选择耐高 温上光油或底油;④调换耐高温印刷油墨或添加 钙、硅等有机类填料。

• •

•

铝箔产品故障及排除

• • • 5. 粘连 主要原因:①上光油干燥太慢或未干透;②上光油涂布太厚;③吹风小、 烘道短、温度低,或紫外光强度弱;④上光后承印物堆积过高。 排除方法:①改用干燥快的上光油:②减少上光油的涂布量,减薄涂布 光油油膜层;③加强吹风或调节吹风角度,延长烘道、提高烘道温度或紫外 线的光强;④尽量避免承印物堆积过高等。 6. 块片状脱落 主要原因:①承印物的铝箔表面不平;②上光油或底油附着不牢;③印 刷压力不够或压花压力太大。 排除方法:①选择表面平整的铝箔;②选择附着牢度好的上光油或底油, 也可在上光油或底油中加入1%-5%混合型的助剂——PPH或4011;③增大印 刷压力,或减轻压花压力。

铝箔产品故障及排除

• • • 3. 不匀和发光 主要原因:①上光油或底油对油墨的粘附性差;②上光油的粘度太低;③墨层过 厚或印刷油墨的墨膜晶化。 排除方法:①在上光油中适量加入,以降低上光油的表面张力;②增加上光油的 粘度或在已调节的上光油里补加新光油:③在上光油里添加天扬化工厂的TM-3偶联剂 或对印刷墨膜表面进行打毛处理。 4. 涂层易爆裂、不耐折 主要原因:①压花中的温度偏高,使印刷品尤其是光油油墨体系中的树脂硬度太 高后变脆;②压花、模切压力大,使上光后的印刷品延伸性、柔韧性变差;③模切、 压花、打孔或折叠不当;④上光油与油墨的附着牢固度差。 排除方法:①降低压花温度,或选择硬度适中的上光油;②降低压花、模切、打 孔的冲击压力;③因模切不当引起的,应在包装印刷设计中,尽可能以纵向规格作为 印刷模切、压花、打孔及折叠的生产依据(因横向和纵向,铝箔的拉断强度有所不同); ④更换与油墨亲和力良好的底油或上光油,或加大印刷压力。

铝箔针孔产生原因与预防方法探讨

铝箔针孔产生原因与预防方法探讨作者:陈俊来源:《中国科技博览》2016年第19期[摘要]铝箔常容易出现针孔。

本文主要分析了导致铝箔针孔出现的主要原因,并就怎样有效的控制铝箔针孔提出了一些对策,希望能为同行提供一定的参考。

[关键词]铝箔;针孔;原因;预防中图分类号:F3 文献标识码:A 文章编号:1009-914X(2016)19-0162-01铝箔因为具有较好的保鲜性、防潮性与耐腐蚀性,所以常常被用在材料的包装中。

但是,实际生活中的铝箔常常会产生许多较大的针孔,一旦针孔的直径大于5,并且达到了每平方米1000个,这样一来就会直接影响到包装的质量。

而针孔是一大衡量铝箔质量的指标,必须将其控制在一定范围内。

1、坯料的原因坯料也是引起铝箔出线针孔的主要因素。

1.1化学成分铝箔材料中的Fe和Si含量会直接影响到针孔的产生,如果Fe>2.5则Al与Fe易形成粗大的金属间化合物,铝箔在压延时容易出现针孔,随着Si数量越来越多, Fe和Si会相互作用构成一种坚固性化合物,牌号1060的纯铝箔材针孔数会远远多于1035箔材的针孔数,这就是由于1035牌号纯铝中的Fe和Si含量远远高于1060。

但是当铝箔中Ti含量>O.05时,则容易形成坚硬的TiB2化合物,轧制时易碎,也会导致出现很多针孔。

1.2坯料表面的质量不过关坯料的表面被擦伤了,或者表面存在较严重的腐蚀斑痕和金属压入的情况,这些问题会在轧制时随着厚度的变薄产生较多的大大小小的针孔甚至孔洞。

1.3坯料的铸造工艺这主要包括铸造时将一些外界的颗粒和飞尘卷入其中,轧制时产生了针孔,再有就是铸造时存在气泡和氧化膜。

随着轧制厚度的越来越薄,气泡被压破变成了针孔与氧化膜最终从箔面上脱落构成针孔。

2、铸轧工艺2.1张力当后张力太大时,前滑值大幅度减少,容易导致轧辊跟铝箔不符,如果这时铝箔的表面出现打滑的情况,就会捻压表面,大大增加了针孔出现的几率。

2.2轧制油轧制油存在一些小的固体颗粒,容易导致出现铝箔针孔。

双零铝箔油粘缺陷的原因分析及改进措施

c u e h tc i g d fc fau nu fi s e v d a s ,t e sik n ee to lmi im ol rmo e . i Ke wo d : au nu fi;sikn ;r lig i y r s l mi im ol t i g ol -ol c n

同时轧制 油又是一 种粘性 的流体 ,而轧辊在轧 制过程

I p o e e e ho s a m r v m nt M t d nd u e Anay i a o Ca s l ss b ut Stc n f c n Al m i i i iki g De e t o u n am Fol

RE Jn ,L a g we N i g I Gu n — n

( rh An u u nu Co,Lt . ux 3 1 0 No t h iAl miim . d,S ii2 5 0 ,Ch n ) i a

Ab t a t Th sikn d f c o l mii m s e dy ee t n rd cin f au n u sr c : e t ig ee t f au n u i d a l d fc i p o u t o lmi im fi c o ol .

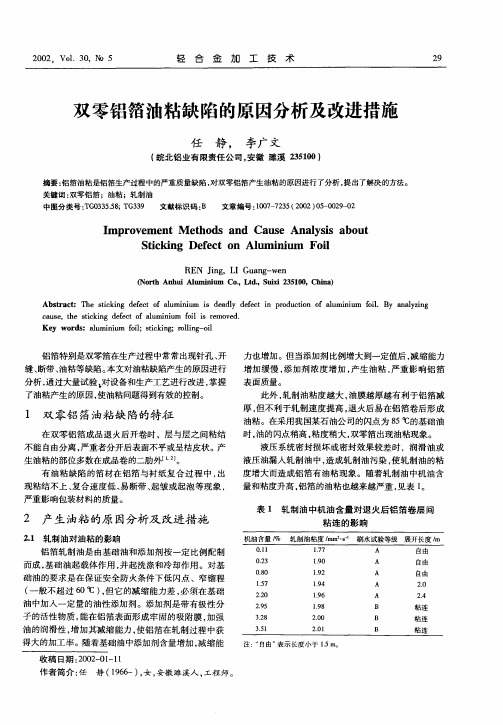

21 轧制油对油粘 的影 响 . 铝箔轧制 油是 由基础油 和添加剂按一定 比例配 制

而成 , 础油起载体 作用 , 基 并起 洗涤和冷却作用 。对基

础油 的要 求是在 保证安全 防火条件下低 闪点 、窄镏程 ( 一般不超 过 6 0℃ ) 但 它 的减缩 能力差 , , 必须在基 础 油 中加入一定 量的油性 添加剂 。添加剂是 带有极性 分

作者简 介 : 任

静 ( 96 )女 , 16 一 , 安徽 濉溪人 , 工程 师。

双零铝箔针孔产生原因及控制方法

双零铝箔针孔产生原因及控制方法随着铝箔应用领域及需求量不断增加,国内铝箔工业不断发展,尤其是软包装用铝箔产业发展迅速。

除了电解电容器中使用高质量的双零铝箔外,在包装用铝箔中,90%以上为双零铝箔。

铝箔的针孔数目与铝箔的厚度有关,随着铝箔厚度的减薄,其针孔数迅速增加,当其厚度在0.02mm以上时,铝箔可以达到完全无针孔。

针孔是铝箔的主要缺陷之一,是所有缺陷中影响最为严重的缺陷,也正是有针孔的存在,使得铝箔的氧气透过率和水蒸气透过率不为零。

铝箔针孔的大小和数量对铝箔及其复合材料的防潮性、阻气性和遮光性有着决定性的影响。

1铝箔坯料对针孔度的影响铝箔坯料状况直接影响轧制产品的质量和成品率的高低。

随着铝箔厚度的减小,隐藏在坯料内部的各种缺陷,如夹杂、气泡、外来杂质、粗大第2相粒子等都将逐步暴露出来,对铝箔轧制和产品质量产生不良影响,如形成穿孔或裂缝,严重时将使铝箔断带。

统计资料表明,铝箔中的针孔数随夹杂量、化合物尺寸的增加而增加,并且随铝箔厚度的减薄而呈指数函数增加。

存在于坯料表面的各种缺陷,如擦伤、起皮、水斑、灰污等,也将以拉长的形式继续存在于铝箔表面,当压下量达到一定程度时,会使铝箔穿孔或断裂。

1.1铝箔坯料的化学成分对铝箔针孔数的影响铝箔中的化合物相主要有α(FeSiAl)相、β(FeSiAl)相和FeAl3相。

α(FeSiAl)相是比较理想的铸态化合物,这种相以骨骼状和圆颗粒状为主,容易在变形过程中被破碎,而且较容易在均匀化过程中溶解到基体;FeAl3相为针片状化合物,在铝箔轧制过程中,这种粗大化合物相形成裂纹源,扩展形成针孔。

进口坯料的化合物以α(FeSiAl)相和β(FeSiAl)相为主,而国产铝箔毛料中的化合物则以α(FeSiAl)相和FeAl3相为主,这也就造成国产双零箔针孔数高出国外的原因。

要控制最佳晶粒度,得到组织均匀、晶粒细小的坯料,生产中可使用适量的Al-Ti-B晶粒细化剂细化晶粒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双零铝箔针孔产生原因及控制方法

2011/1/5 来源: 镇江鼎胜铝业点击数:669次

【中国铝业网】随着铝箔应用领域及需求量不断增加,国内铝箔工业不断发展,尤其是软包装用铝箔产业发展迅速。

除了电解电容器中使用高质量的双零铝箔外,在包装用铝箔中,90%以上为双零铝箔。

铝箔的针孔数目与铝箔的厚度有关,随着铝箔厚度的减薄,其针孔数迅速增加,当其厚度在0.02mm以上时,铝箔可以达到完全无针孔。

针孔是铝箔的主要缺陷之一,是所有缺陷中影响最为严重的缺陷,也正是有针孔的存在,使得铝箔的氧气透过率和水蒸气透过率不为零。

铝箔针孔的大小和数量对铝箔及其复合材料的防潮性、阻气性和遮光性有着决定性的影响。

1铝箔坯料对针孔度的影响

铝箔坯料状况直接影响轧制产品的质量和成品率的高低。

随着铝箔厚度的减小,隐藏在坯料内部的各种缺陷,如夹杂、气泡、外来杂质、粗大第2相粒子等都将逐步暴露出来,对铝箔轧制和产品质量产生不良影响,如形成穿孔或裂缝,严重时将使铝箔断带。

统计资料表明,铝箔中的针孔数随夹杂量、化合物尺寸的增加而增加,并且随铝箔厚度的减薄而呈指数函数增加。

存在于坯料表面的各种缺陷,如擦伤、起皮、水斑、灰污等,也将以拉长的形式继续存在于铝箔表面,当压下量达到一定程度时,会使铝箔穿孔或断裂。

1.1铝箔坯料的化学成分对铝箔针孔数的影响

铝箔中的化合物相主要有α(FeSiAl)相、β(FeSiAl)相和FeAl3相。

α(FeSiAl)相是比较理想的铸态化合物,这种相以骨骼状和圆颗粒状为主,容易在变形过程中被破碎,而且较容易在均匀化过程中溶解到基体;FeAl3相为针片状化合物,在铝箔轧制过程中,这种粗大化合物相形成裂纹源,扩展形成针孔。

进口坯料的化合物以α(FeSiAl)相和β(FeSiAl)相为主,而国产铝箔毛料中的化合物则以α(FeSiAl)相和FeAl3相为主,这也就造成国产双零箔针孔数高出国外的原因。

要控制最佳晶粒度,得到组织均匀、晶粒细小的坯料,生产中可使用适量的Al-Ti-B晶粒细化剂细化晶粒。

铝箔��料中的化合物尺寸应控制在0.001~0.005mm之间,过大容易形成裂纹源,裂纹扩展形成针孔,过小将使加工硬化率加大。

1.2坯料冶金质量对铝箔针孔数的影响

铝箔坯料的冶金质量主要指它的铸轧质量,铸轧质量的好坏主要取决于两个方面:一是铸轧时卷入异物如粉尘、大颗粒物质,在轧制过程中都会导致针孔产生;二是铸轧时有夹杂、气泡及氧化膜。

随着轧制厚度的减薄,气泡压破成为针孔,夹杂和氧化膜等会从很薄的铝箔表面上脱落形成针孔。

因此,必须对铝熔体进行净化处理,加强过滤、除气、扒渣。

2铝箔生产工艺对针孔度的影响

冷轧工艺的合理性对铝箔针孔数的多少有直接的影响。

例如:轧辊的凸度、表面粗糙度,轧制油的过滤精度,轧制速度和后张力控制,退火工艺等都是影响铝箔针孔数的主要原因。

2.1轧辊的凸度、表面粗糙度对铝箔针孔的影响

辊形凸度较大或较小时会在箔材横向两端或中间出现针孔,故应选择合适的轧辊凸度,以降低针孔出现的几率。

轧辊表面太粗糙,轧制速度较快,易造成断带,而且针孔多,铝箔表面光洁度低;轧辊表面粗糙度小,则轧制速度慢,影响生产率的提高,增加成本。

为保证铝箔生产的稳定性和产品质量,降低针孔数,在生产中规定:中轧棍表面粗糙度为0.05~0.1µm,精轧辊表面粗糙度控制在0.02~0.03µm,且尽量使整个轧辊辊面的粗糙度均匀一致。

2.2铝箔轧制油对针孔度的影响

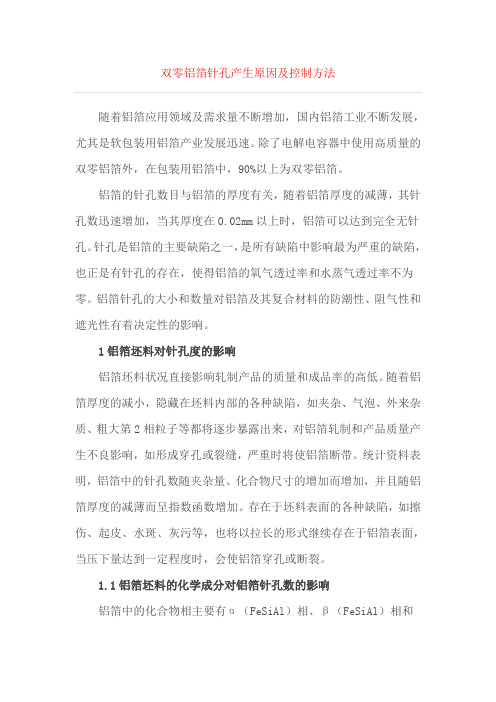

轧制油在铝箔生产中起到承载、洗涤、冷却和润滑作用。

轧制油中粒子的尺寸大于10µm时形成铝箔针孔的主要原因。

去除这些颗粒的主要手段就是过滤,要合理调整轧制油配比,从而保证轧制油的过滤精度,且粘度不能过大,过大会使铝箔表面粗糙度增加,易产生针孔;过滤时,避免发生污油倒流,轧制时若轧制油量不足,造成落入箔面的外来颗粒清洗不掉,且起不到润滑作用,使箔面产生针孔;要定期更换过滤布,以免滤饼中杂质进入净油箱污染净油,造成双零铝箔针孔数增加或产生白条;轧制过程中要控制油温

不能过高,以免轧制油变稀而润滑不良,使轧制负荷迅速增加,轧制速度提高,轧机甩油严重,粘铝现象增加,造成针孔等缺陷。

2.3轧制速度和后张力控制对针孔度的影响

生产铝箔时,轧制速度和后张力(即开卷张力)的控制应结合轧辊表面粗糙度和轧制油的性能进行调整。

特别是在轧制成品的前一道次和成品道次,轧制速度和开卷张力的控制是否合适对针孔影响最大。

轧制速度太快或后张力过大时,双零铝箔针孔数明显增多,严重时造成断带。

轧制速度太慢或后张力太小时,不仅影响生产率,而且使铝箔出现皱褶、开缝等。

2.4热处理工艺对针孔度的影响

热处理中控制粗大化合物相颗粒的尺寸和数量可有效降低针孔率、提高塑性加工性能和铝箔产品质量。

热处理工艺与化学成分和合金相的控制密切相关,对合金相的控制一方面应尽可能使Fe、Si元素从铝基体中析出,以第二相化合物的形式存在于铝基体中;另一方面还应通过适当的合金设计和工艺优化,控制第2项的种类、形状、大小、分布和数量。

双零铝箔生产涉及了从熔铸、冷轧、中间退火、箔轧等多个轧制工艺和热处理工艺环节;前环节的组织特征必将遗传和影响到后环节,各工艺之间是相互影响和制约的,孤立研究和设计各工艺参数或只考虑其中一个“主要”环节都是片面、不充分的。

因此要综合考虑铝箔生产的热处理和加工变形过程的组织变化和规律,制定合理且经济的优化工艺制度。

结束语

本文比较全面的简述了双零铝箔生产过程中针孔度的控制问题,适当的硼化剂作为晶粒细化剂,有利于控制针孔,轧制油中粒子的尺寸大于10µm时是形成铝箔针孔的主要原因;退火工艺有利于减少最终产品铝箔的针孔数量。

通过对上述几方面的控制,有效地控制双零铝箔的针孔数,提高了超薄铝箔的质量解决了企业问题,提高了经济效益。