除氧水及余热回收站概算06

我国工业企业各种蒸汽冷凝水余热回收的方式

我国工业企业各种蒸汽冷凝水余热回收的方式冷凝水回收的主要障碍是水泵输送高温凝结水时的汽蚀现象。

由于水泵叶轮的抽吸作用,在水泵人口处形成较低的压力,当进口的凝结水的温度高于该处水压所对应的饱和温度,凝结水汽化,形成许多小汽泡,在叶轮处由于流体被压缩压力升高,汽泡又凝结,形成一个局部空腔,周围液体以很高的速度冲过来,高速液滴冲击在叶轮上,液滴的动量很大,长期下去叶轮表面产生许多小坑,使叶轮的使用寿命大大减小。

要防止汽蚀发生,必须采取各种防汽蚀措施,提高水泵人口处的压力,使凝结水温度低于该处压力对应的饱和温度。

最简单的措施就是提高水泵人口前凝结水的重力压头,把凝结水储罐布置在较高的位置,把凝结水泵布置在较低的位置。

如果工艺条件不允许或者仅仅靠重力压头达不到要求,就需要使用专门的凝结水回收装置。

按防汽蚀原理分类,冷凝水回收装置有如下几种。

1.蒸汽加压法(1)英国斯派莎克公司、美国阿姆斯壮公司的冷凝水回收泵①装置组成:由浮球及连杆、弹簧止动销、动力进汽和废汽排口、冷凝水进出口及壳体组成。

②工作原理:该装置的工作过程如图-1所示,由排水冲程和进水冲程组成。

图-1蒸汽加压法冷凝水回收流程工艺a.排水冲程:冷凝水充满壳体时,动力蒸汽由进汽口通人,压送冷凝水至指定用户(扬程由动力蒸汽气压决定)。

b.进水冲程:壳体内冷凝水全部排除后,动力蒸汽人口关闭,废汽排口开启,动力蒸汽排出壳体,壳体内压力速减至大气压力,冷凝水由用汽设备背压或用汽设备与回收装置位差流人,冷凝水出口依靠弹簧止回阀关闭。

③特点:无电动泵的汽蚀现象,无须电力,适于危险作业区。

但是消耗动力蒸汽,属开式回收,存在二次闪蒸汽排放,冷凝水回收温度80℃左右。

(2)气压水箱电动水泵增压法①工艺流程。

如图-2所示。

图-2蒸汽加压防汽蚀法原理图1-蒸汽管;2-用热设备;3-疏水器;4-闭式凝水箱;5-凝水泵;6-止回阀;7-凝水管;8-水位计;9, 11-双回路压力调节阀;10-二次蒸汽管;12-汽水换热器;13-水封;14-温度调节器②工作原理:当闭式凝水箱中冷凝水处于高水位时,压力调节阀9和凝水泵5同时开启,凝水泵将冷凝水输送到锅炉或除氧器中,凝水箱依靠压力调节阀9供人的蒸汽来保证一定的压力,该压力正好与凝水泵输送的冷凝水所需要的防汽蚀压力头相对应。

余热锅炉及低温热回收操作规程

余热锅炉及低温热回收操作规程余热回收工艺流程叙述1.1 烟气流程烟气侧设置的设备包括转化器(R0401)一段出口的高温过热器(E0601)、转化器二段出口的高温换热器(E0401)、转化器三段出口的低温换热器(E0402)、省煤器3B(E0602)、转化器四段出口的低温过热器(E0603)、省煤器4A/4C(E0604)以及焚硫炉出口的火管余热锅炉(F0601)。

温度约1062℃的烟气从焚硫炉出口进入火管式余热锅炉(F0601),与锅炉锅壳里的水汽换热后降温至约420℃,进入转化器(R0401)一段,反应升温后,进入高温过热器(E0601),与高温过热器内的过热器蒸汽换热降温至约440℃,再回到转化器二段,继续反应升温,烟气从二段出来后进入高温换热器(E0601),与换热器内的冷烟气换热降温至约450℃后进入转化器三段,烟气在转化器三段反应升温,从三段出口出来后依次进入低温换热器(E0402)和省煤器3B(E0602),烟气温度冷却至约180℃后,送去一吸塔(T0502);从一吸塔回来的烟气依次通过低温换热器(E0402)和高温换热器(E0401)升温至约425℃进入转化器四段,烟气反应升温后,从四段出来,依次进入低温过热器(E0603)和省煤器4A/4C(E0604),温度降至约162℃,然后送入二吸塔(T0503)。

2.1水汽流程经热力除氧后、由锅炉给水泵(P1005)加压后的除氧水,依次进入省煤器4A/4C(E0604)、省煤器3B(E0602)与其内的热烟气换热后温度约为240℃,然后送入火管余热锅炉(F0601)的汽包并通过下降管进入锅壳,与炉管内的高温烟气换热,水吸收热量后蒸发,变为中压饱和蒸汽从锅炉汽包顶部出口送出;由锅炉汽包顶部送出的饱和蒸汽进入低温过热器(E0603)进行一次过热,然后进入高温过热器(E0601)再进行一次过热,期间设置有喷水减温器调节过热蒸汽的温度,从高温过热器(E0601)出来的过热蒸汽温度约为450℃,压力约3.82MPa,此蒸汽通过蒸汽集箱后送给用户或汽轮发电系统。

污水处理投资概算

污水处理投资概算概述:污水处理是指将生活污水、工业废水等含有有机物、无机物和微生物的废水通过一系列的处理工艺,使其达到国家排放标准,以保护环境和人类健康。

本文将根据任务要求,详细介绍污水处理投资概算的相关内容。

一、项目背景在城市化进程中,随着人口的增加和工业的发展,污水处理成为一项紧迫的任务。

本项目旨在建设一套高效、稳定的污水处理系统,以解决城市污水排放问题,改善环境质量。

二、投资概算1. 设备投资:- 污水处理厂设备:500万元- 污泥脱水设备:100万元- 氨氮去除设备:200万元- 污水管道及设备:300万元- 其他辅助设备:100万元总计设备投资:1200万元2. 建设投资:- 建筑物及土地征用:300万元- 工程施工费用:500万元- 设计费用:100万元- 环境影响评价费用:50万元- 其他费用(如安全设施、通讯设备等):50万元总计建设投资:1000万元3. 运营成本:- 人员工资及福利费用:200万元/年- 电力消耗费用:100万元/年- 化学药剂及其他材料费用:50万元/年- 污泥处理费用:50万元/年总计运营成本:400万元/年4. 维护费用:- 设备维护费用:50万元/年- 管道维护费用:20万元/年- 其他维护费用:30万元/年总计维护费用:100万元/年5. 投资回收:- 预计每年污水处理费用收入:800万元/年- 预计投资回收期:15年三、项目进度计划1. 前期准备:- 土地征用及手续办理:3个月- 设计方案编制及审批:2个月- 勘察及测量:1个月2. 建设阶段:- 建筑物施工:8个月- 设备安装调试:4个月- 管道敷设及连接:2个月- 系统调试及运行试验:2个月3. 运营阶段:- 污水处理系统正式运行:从第17个月开始四、投资效益分析1. 环境效益:- 减少污水排放,改善环境质量- 保护水资源,提高水资源利用率2. 经济效益:- 提供就业机会,促进地方经济发展- 收取污水处理费用,形成可持续的经济收入- 降低环境治理成本,减少环境污染造成的经济损失3. 社会效益:- 提高居民生活质量,增加城市吸引力- 保护公共卫生,降低疾病传播风险五、风险分析1. 市场风险:- 污水处理费用收入不达预期- 竞争对手进入市场,导致市场份额下降2. 技术风险:- 设备故障或维护困难,影响污水处理效果- 新技术的出现,可能使现有设备过时3. 政策风险:- 政府环保政策调整,导致投资回报率下降- 监管机构对污水处理标准提高,增加运营成本六、总结本文根据任务要求,详细介绍了污水处理投资概算的相关内容。

硫铁矿制硫酸与硫磺制硫酸的能源利用分析

2. 1 硫酸生产中的能量状况

硫酸生产过程中, 燃烧硫磺或硫铁矿生成二 氧化硫、二氧化硫氧化成三氧化硫、吸收三氧化硫 生成硫酸等工艺过程均为放热反应。

( 1) 化学反应热 硫酸生产过程中, 存在含硫原料的燃烧热、二 氧化硫的转化热、三氧化硫的吸收热、空气干燥硫 酸的稀释热和硫酸循环槽内硫酸的稀释热和混合 热。理论计算表明: 生产单位产品 ( 1 t 100% 硫 酸 , 下同 ) 的硫磺燃烧热和二氧化硫氧化热为 4 000 M J, 以硫磺为原料的反应热总计约为 5 700 M J; 而硫铁矿燃烧 热和二氧化硫 氧化热总 计为 5 400 M J, 以硫铁矿为原料的反应热总计为 7 100 M J。目前, 硫磺 制酸 总反应 热的 回收 率可高 达 85% ~ 90% , 其中高、中温热回收率在 85% 以上, 而硫铁矿制酸的高、中温回收率仅为 65% [ 1] 。 ( 2) 机械能 机械能转变为热能是在主鼓风机输送炉气或 空气的过程中, 炉气或空气被鼓风机压缩后升压 而获得, 机械能转变为热能量的多少由工艺流程 的设置和工艺参数的选择而定, 一般为总反应热 的 2% ~ 3% 。 ( 3) 能量消耗 工业硫酸生产存在一定 的消耗, 如电 ( 原料 的破碎及输送设备消耗 ) 、蒸汽 ( 固体硫磺的熔化

装置的特性, 符合国家大力发展节能型工业的方 针, 对企业高效利用能源、提升经济效益具有直接 的作用。

硫磺制硫酸装置的能耗低于硫铁矿制硫酸装 置的主要原因有二: 一是大型装置技术装备水平

16

川化

2009年第 4期

5 200 m3 液氨球罐安定性的认识

川化股份有限公司 陶 旗

化肥厂

邓永江 潘 聪

摘 要 5 200 m3 液氨球罐作为重大危险源, 其安定 性是极 其重要 的。从多个 方面论 述了影 响氨 球安定性的因素, 介绍了为保证氨球的安 定所做的工作, 并在分析总结历次修理经验的 基础上完 善了氨 球的修理措施。

60t/h三废综合混燃炉装置运行总结

1 三废综合混燃炉的工艺原理及技术特点

三废综合混燃炉可回收造气炉的吹风气 、 合 成弛放气 , 掺烧造气炉渣和块煤分ห้องสมุดไป่ตู้下 的煤末及 造气除尘器收集的细灰等可燃物 。该三废综合混 燃 炉 装 置 主要 由混合 燃 烧室 、 除尘 器 、 炉 机组 、 锅

静 电除尘 等部分 组成 。 () 1 三废 综合 混燃 炉 下 部设 计 为 流 化床 燃 烧

分; ⑤降低吨氨入炉煤消耗。 3 结语

各 企业 间 型煤 的加 工方 法不 同 , 地 区原料煤 各

的平衡向右移动。适 当降低人炉蒸汽压力 , 以延长

蒸汽与碳的接触时间, 可使反应 的平衡 向右移动。 笔者 曾做 过 试 验 , 炉 蒸 汽 压 力 控 制在 O0 人 .5~ 0 0 P 时 , .6M a 有效气体 含量高 , 产气量 小; 汽 但 蒸 压力控制在 00 P 左右时 , .8M a 气体质量差 , 产气量

00 P , .7M a 最好采用过 热蒸 汽。采用过 热蒸 汽的

小氮肥

第3 9卷

第 1期 2

21 年 1 0 1 2月

器, 然后经余热锅炉 、 省煤器后入空气预热器 , 再经 水膜 除尘 器 除尘 后 由引 风 机 送 人 烟 囟放 空 。组 合 除尘器的细灰落入下部水封。 汽水流程 : 脱盐水装置来 的除氧水经给水 泵

特点 , 采用阜 阳市节 能工 程公 司 的专 利技术 产 品 , 建 1套 3 8 a6 / 新 .2MP 0th三 废 综 合 混 燃 炉

装置 。

() 3 锅炉炉体布置采用 隧道式结构形式 , 既

保 证 了系统 阻力最 小 , 又避免 了积灰 现象 的发 生 。 锅 炉机组 部分 吸 收 除尘 后 的高 温烟 气 中 的热量 , 产 生 的蒸 汽 用于生 产 。热量被 吸 收后 的低温 烟气 经 除尘脱 硫后 排人 大气 。

《涤纶(长、短)纤维单位综合能耗 限额及计算方法》(DB 33 683-2011)

n

式中:

N K ——i 种产品合格品产量,吨(t) ;

TKi ——i 种产品折算标准品产量系数。

5

DB33/ 683—2011 6.5.3 标准品折算系数 产品各规格标准品产量折算系数是标准品166.65 dtex(150D)涤纶长纤维除以同一产品各规格实 测涤纶纤维纱线粗细程度值Xi。

Tki

E ki =

式中:

E ki ........................................ (3) N ki

E ki ——i 种产品单位产量可比综合能耗,千克标煤/吨(kgce/t) ; E ki ——i 种产品综合能耗,千克标煤(kgce) ;

N ki ——i 种产品折算成标准品产量,吨(t) 。

PTA-PET

5 统计范围 5.1 企业综合能耗是在统计报告期内,对实际消耗的一次能源(如煤炭、石油、天然气等)和二次能 源(如石油制品、蒸汽、电力、煤气等)以及耗能工质(如新水等)所消耗的能源、固体燃料发热量按 GB/T213 的规定测定、液体燃料发热量按 GB/T384 的规定测定。能源的低位热值应以实测为准,若无条 件实测,可参照本标准附录 A,通过热值折算为标准煤,进行综合计算所得到的能源消耗量。 5.2 企业实际消耗的各类能源,系指用于生产活动中的各类能源,它包括生产系统用能和辅助生产系 统用能,不包括生活和其他作业用能。 5.3 各类常用能源折算标准煤参考系数参见附表 A。 6 计算方法 6.1 分类 综合能耗分为三类:综合能耗、产品单位产量综合能耗、产品单位产量可比综合能耗。 6.2 综合能耗的计算 综合能耗等于企业在统计报告期内生产活动中, 按各品种实际消耗的各类能源实物量与该类能源折 算标准煤系数的乘积之和。综合能耗按式(1)计算:

电力工程建设概算定额——热力设备安装工程(2001年修订本)

一、《电力工程建设概算定额》共分 3 册: 《电力工程建设概算定额——建筑工程》 《电力工程建设概算定额——热力设备安装工程》 《电力工程建设概算定额——电气设备安装工程》 二、《电力工程建设概算定额》——热力设备安装工程(以下简称本定额)是以现行有关电力建 设的预算定额为基础,对热力设备按系统作合理划分后综合编制而成的,适用于火力发电厂建设 工程初步设计概算的编制。全册共 10 章。 三、本定额的使用范围:单机容量为 50~600MW 火力发电厂及小型节能供热电站新建或扩建的 热力设备安装工程。 四、本定额所依据的预算定额: (一)《全国统一安装工程预算定额》(1986 年); (二)《电力建设行业安装工程补充预算定额》第一分册:保温工程和化学专用设备(1990 年)。 除上述预算定额外,还参考了《电力建设行业安装工程补充预算定额》第二分册:引进型 600MW 机组(1990 年)和第三分册:引进型 300MW 机组(1990 年)。 五、本定额编制中对上述预算定额的缺项作了补充,同时根据新颁发的技术规程及规范所提出的 新要求,在定额水平上作了相应调整。 六、本定额编制中所考虑的工程量是根据近年来各地区的典型设计和有代表性的工程项目的施工 图设计综合取定的。 七、本定额各项目的工程范围和工作内容在各章中作了综合、概括说明,深一层次的说明可参见 上述相应的预算定额。 八、本定额编制中对有关预算定额未包括的下列内容均已将其综合在有关项目的定额中: (一)非保温设备、非保温金属面及各种金属结构的油漆(除另有说明外); (二)介质温度小于 120℃的管道保温前的防锈油漆;

GJ-21 GJ-22

420t/h(氢氟酸清洗) 420t/h(盐酸清洗)

498

9045

308.7

498

9345

水热媒余热回收系统热平衡影响因素分析

水热媒余热回收系统热平衡影响因素分析李明;杨军卫;成慧禹;肖家治【摘要】To keep the heat recovery unit with water as heat medium running steadily, it is essential that the system should be operated in heat balance. A heater of a delayed coking unit using water heat medium system is studied to analyze the factors affecting heat balance, such as water flow rate, fuel consumption, air consumption and temperature of water entering flue gas heat exchanger. Results indicate that the water flow rate, fuel consumption and air consumption are the main factors affecting the heat balance of system; based on the actual heater operation data, selecting suitable value of fuel consumption and air consumption as design basis in system design is important.%水热媒余热回收装置平稳运行的关键是系统应处于热平衡状态.为分析影响系统热平衡的主要因素,以某延迟焦化加热炉水热媒系统为例,考察了热媒水流量、燃料单耗、空气用量和热媒水进烟气换热器温度等参数对系统热平衡的影响.结果表明,热媒水流量、燃料单耗及空气用量均是影响系统热平衡的重要因素,系统设计时应根据加热炉实际运行情况,确定合适的燃料单耗和空气用量作为设计基础.【期刊名称】《石油炼制与化工》【年(卷),期】2012(043)012【总页数】4页(P64-67)【关键词】水热媒;余热回收;热平衡;对流传热【作者】李明;杨军卫;成慧禹;肖家治【作者单位】中国石油天然气华东勘察设计研究院,山东青岛266071;中国石油大学重质油国家重点实验室;中国石化洛阳分公司;中国石油大学重质油国家重点实验室【正文语种】中文水热媒余热回收系统是一种利用中压除氧水(2.0MPa)作热媒,通过建立闭路循环实现烟气热量回收的技术。

06版电力概预算定额机务部分培训资料

06版电力概预算定额机务部分培训资料第一部分概算定额第二册热力设备安装总说明一、适用范围:单机50~1000MW火力发电厂二、编制依据:1 预算定额:行业-06年全统-2000年2 规程、规范:工期- 06年;焊接、化学- 04年;焊接检验- 02年;其余90年代。

3 价格:人工:31元/工日-基本、津贴、辅助、福利、劳动保护费。

(建筑26元/工日)(机上人工)。

材料:单价-北京2006年;用量-含场内运搬、现场堆放和施工中损耗;摊销量-脚手架、枕木、模板、校正组合平台、组合支架、加固构件、专用工具,水压、酸洗、冲管用的临时管道、管件、阀门、法兰、表计、箱罐,热处理用的导线等。

机械台班:单价- 06年版内容-折旧费(含机械更新贷款利息)、大修理费、经常修理费、安拆费(大型起重机械不含)、场外运输费、燃料动力费、施工机械的操作人工费、养路费、车船使用税及车辆保险费4.分系统试运期间的燃油及除盐水的计算使用量:按定额规定。

调整:600MW超临界×1.2 ;无烟煤、一台机×1.1。

节油点火方式:×0.2范围:锅炉本体各项试验、酸洗、吹管及机组的空负荷试运。

5 . 其他设备检查、检修不含设备缺陷处理。

均包括准备、运搬、安全措施设置、脚手架搭拆、超高、施工操作、质量自检及配合验收、完工清理等。

含单机试运和配合分系统试运,调试专业工作不包含。

含电动机安装,不含电动机检查接线、设备地脚螺栓孔浇灌、地脚螺栓预埋套管、设备基础的二次灌浆。

管道“吨”为计算单位的子目,工程量时均包括阀门、管件、支吊架等的重量,其钢管为不含损耗的设计净需用量。

施工机械的选配、运搬距离、高度不得调整。

转动机械含电动机及其空气冷却器(若有)的安装,并包括设备垫铁、转动机械联轴器保护罩的配制、安装。

所有设备的安装均包括基础地脚螺栓及框架的安装。

定额含磨煤机内钢球的添加,除氧器、化学水处理系统各种箱罐内的填料添加,润滑油系统油料的填充、滤油、油质检验 油循环及调整。

合成氨单位综合能耗限额及计算方法

合成氨(大型)单位综合能耗限额及计算方法The quota & calculation method of energy consumption per unit product for largefactories producing NH3合成氨(大型)单位综合能耗限额及计算方法1 范围本标准规定了以重油(沥青、石油焦)为原料的大型工艺技术生产合成氨产品的能源消耗限额核算范围、基本要求、计算方法及管理要求。

本标准适用于生产能力大于30万吨/年以上,以重油(沥青、石油焦)为原料的大型工艺技术生产合成氨单位产品的综合能耗指标考核,也是合成氨(大型)企业进行合成氨单位产品综合能耗的计算依据。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 213 煤的发热量测定方法3 术语和定义本标准采用下列术语和定义。

3.1合成氨生产界区从原料(沥青)和能源经计量进入工序开始的全部生产系统、辅助生产系统和附属生产系统三部分组成。

3.2生产系统从原料(沥青)和能源经计量进入工序开始至预处理、空气分离、原料气化、气体净化、气体压缩、氨合成、氨冷冻及贮存的全部生产过程。

3.3辅助生产系统为生产系统配置的工艺过程、设施和设备,包括动力、供电、机修、供水、供气、采暖、制冷、仪表、厂内原料场地和各种载能工质(如一次水、循环水、化学软水、除氧水、氧气、氮气、压缩空气等)的生产装置。

3.4附属生产系统为生产系统配置的生产指挥系统(厂部)和生产界区内为生产服务的部门和单位,其中包括办公室、操作室、休息室、更衣室、澡堂、中控分析、成品检验、三废处理(硫磺回收、油回收、污水处理等);机、电、仪修和金加工等工序以及车间照明、通风、降温等设施。

设备-公用车间设备简介及基础知识

含油污水、事故水提升设施

受排水标高限制,为汽油成品罐组(铁路 北侧)新建一座含油污水、事故水提升设 施,包括 300m³污水池、含油污水提升 泵和事故水提升泵。 污水池收集的正常 生产排污,由含油污水提升泵送至 94# 污水处理装置处理;在发生重大事故, 当防火堤容积不能容纳消防废水时,重 力流管道收集至污水池的消防废水由事 故水提升泵加压,通过事故水转输管网 送至450#事故水池、PTA 事故水池。 污 水池有效容积以池内进水管管内底至停 泵液位之间的深度计算。池顶设钢筋混 凝土盖板、通气管,盖板顶面高出所在 地坪不小于0.30m,通气管的出口高出池 顶2.5m以上。 污水池内设置浮动收油 器,收集污油暂存池内,定期采用清污 车收集。

2#污水提升设施

2#污水提升设施,布置在芳 烃装置区,负责新厂区连续 重整-抽提等芳烃装置的含油 污水收集和提升,污水排至 原芳烃厂含油污水管网,最 终送至 450#污水处理装置。 连续重整-抽提等芳烃装置的 的初期雨水重力流至污水提 升设施的初期雨水池, 污染 雨水提升至含油污水系统, 确认未被污染的雨水排至装 置周围清净雨水系统。初期 雨水提升设施与含油污水提 升设施合建。

循环水场设备介绍

冷却塔

冷却塔采用逆流式机械通 风冷却塔,单间塔处理能 力为4000m³/h。冷却塔框 架为现浇钢筋混凝土结构, 双侧进风,塔内采用薄膜 填料、管式配水系统、阻 燃型高效收水器及动能回 收型风筒。冷却塔选用高 效风机,风机配备防爆电 机。

循环冷水泵

共设 4 台电动循环冷水泵, 单台供水能力为 Q=4000m³/h,H=45m,3 用 1 备。选用单级双吸卧式 离心泵,自灌启动,循环 冷水泵在泵房内布置。

目录

循环水场设备介绍 除氧水站设备介绍 制冷换热站设备介绍 余热回收站设备介绍

陕西龙门煤化工有限责任公司年产48万吨尿素项目环境影响报告书

空压站

新建1座压缩空气站,设计选用LGWD160/937型螺杆式空气压缩机2台,该机排气量为25Nm3/min,排气压力0.70MPa,1开1备,满足本项目压缩空气1230Nm3/h的需求

新建

电讯

新建:行政管理电话、生产调度电话站、计算机信息网、呼叫/对讲系统、无线通讯、工业电视、火灾自动报警系统

新建

事故池

新建1座事故水池,有效容积4000m3,用于储存事故废水,池内设提升泵以20m3/h的流量将事故水池的污染水送至现有污水处理站进行处理

新建

贮运

设施

固体物料贮存区

①煤堆棚1个:规格30m×50m、贮煤量2.0万t,周围建2m高的围墙,全密闭棚

②灰仓1个:贮灰量3000t,

③渣斗1个:贮渣1000t

新建

软水及脱盐水给水系统

软水及脱盐水给水系统依托现有工程;软水主要供合成氨废锅装置用水;脱盐水主要供烟道气余热回收工段、醇烃化工段、氨合成单元、尿素主框架等用水,本项目脱盐水用水量为84m3/h

依托现有工程

除氧

水站

新建1台低压旋膜除氧器,除氧水规模60t/h。全厂透平凝结水及蒸汽冷凝水全部回收至低压旋膜除氧器,不足部分由化学水处理脱盐水补充,除氧蒸汽采用0.6MPaG低压蒸汽

④石灰库:贮石灰粉100t

新建

液氨

罐区

4台1000m3液氨球罐,总储量约为4000m3,液氨采用2.5MPa常温储存,满足3天的液氨储存

新建

甲醇

储存

新建25m3的甲醇固定顶罐(中间储罐)1个,精甲醇最终送在建工程甲醇浮顶罐

新建

维修

本项目设有日常生产维修(机修、电修、仪修等)设施,大型检修依托现有生产维修车间及当地专业的维修单位

中大型洗浴废水余热回收途径及其经济性分析

杨前 明 李亭亭 李凯 张亚军 ( 山东科技大学机 械电子工程学 院 山东青 岛 2 6 6 5 9 0 ) 回收年限等指标分析其经济 j 生。 1 ) 余热负荷计算

霉

( 2 . 1 )

在不 同季节条件下 ,浴 室的洗浴及余 热回收存 在较大差异 。 以青岛地区年平均 自来水 温度 8 ℃ 、 余 热 回收温差 2 6 c c 考虑 , 按

嗉

对

~ 、 . . T●坷 , ●

O引 言

m—水 的质量流量 , k g / s ; △t 一废水的会热温差 , 2 6 ℃。 全年余热 回收计算结果参见表 1 。 由表分析可知 , 夏季每周平

随着人们生活舒适度要求的逐渐提高 ,生活热水所 消耗 的能 均洗浴次 数最多 、 每周 日平 均用 水量达 7 1 . 4 、 由于环境温度 高 、 量在建筑耗能 中的比重 逐年增高 ; 对 于常规大型集 中洗浴 而言 , 洗浴热量损失少 , 因而 回收热量较多 , 可达 7 7 6 3 . 2 MJ ; 春秋过渡季 由于洗浴热水流量大 、 用水集中 , 且系统中的废水一般直接排入污 节每 周平均洗浴 次数 比冬季 多 , 时间也 比冬 季长 , 所 以过渡季节 水 系统 , 使得 污水 中所含高于环境温度 的热量被浪费 , 显然对其进 比冬 季经 济性 明显 ; 冬 季环境 温度较 低 , 洗浴过程 中散热较多 , 因 行余热 回收具有较大的经济价值与节能减排效益口 ] 。 余热 回收的方 而冬 季较其他季节 而言 , 回收热 量偏少 , 全年 干人余热 回收总负 法较 多 , 针对 大型浴室余热而言 , 采用 污水源热泵 、 热 管均是较好 荷约为 1 8 6 5 G J 。

供矿车间实习答辩题目

供矿车间磨机岗位1、造成配电柜的PLC烧是什么原因?2、开车前应做好哪些检查和准备工作?3、磨机正常运转时,稀油站油温过低,回油慢,你应采取什么措施?4、简述磨机开、停车顺序?5、磨机操作工的岗位职责是什么?6、画出本岗位的工艺流程图。

7、在日常生产中我们如何规避风险?做好自身防范?二、破碎岗位1、破碎机皮带是_________型号。

2、磷矿的品位(大于等于)____________%P2O5。

3、画出破碎岗位工艺流程图。

4、破碎机的岗位职责是什么?5、皮带跑偏该如何处理?6、认真做好巡回检查的目的是什么?硫一一、焙烧岗位1、焙烧岗位的工艺指标有哪些?2、炉底风机的控制指标有那些,各自范围。

3、焙烧岗位的停车顺序是先停_______,再停_______,最后停_______。

3、注意观察排渣颜色,如颜色较黑,应_________,直到颜色变成棕红色为止。

4、沸腾炉的正常操作主要是调节______和______两项。

二、粉矿岗位1、经常检查矿料的粒度状况,保证其粒度_________。

2、交班时间料库中的矿必须够下班运行________以上。

3、烘筒分矿岗位的正常操作要点是什么?4、开车前,粉矿岗位要检查那些设备的完好?三、干排岗位三、根据增湿滚筒出渣的_______情况,合理调节滚筒内加水量。

根据尾气的烟尘情况调整尾气处理_________,保证配出的渣的不扬灰尘、不因水量过大出现拉稀现象。

2、增湿滚筒出料太干或太湿的原因及处理方法。

7、干洗岗位1、根据指标及时调节串酸阀门,控制________和____________并保持稳定。

2、上混酸池前必须观察,穿。

3、在混酸池上观察酸浓,一般根据干燥,一吸。

4、风机出口水分不合格的原因有哪些?5、干吸酸泵电流下降的原因及处理方法是什么?五、锅炉岗位1、主蒸汽控制的温度范围为________,锅炉汽包压力控制在,锅炉汽包的液位控制范围,除氧器温度控制范围。

榆炼:除盐水操作规程.

第五章除盐水、冷凝水、新鲜水加压站及余热回收站操作规程5.1 装置简介5.1.1 装置概述榆林练油厂除盐水站由除盐水站、凝结水站、余热回收、加压站装置联合组成,主要负责全厂各类生产生产生活用水的供给,担负有向全厂供给除盐水、对汽轮机低温凝结水及供热系统高温凝结水除油除铁处理、回收热水系统热量并向全厂供热系统、厂前区供热系统及动力站供给热水,综合调控新鲜水管网压力等生产任务。

一、除盐水简介除盐水站以地下水为水源,直接由新鲜水管网进入原水罐,一部分水为煤油共炼装置的换热冷却水,另一部分由催化分馏塔顶油气换热、顶循环换热冷却水。

本装置采用超滤+反渗透+混床的水处理工艺,其中,超滤部分采用美国陶氏公司的DOW超滤膜,材质为PVDF中空纤维,3×167m3/h;反渗透部分采用美国GE 公司的AG8040F1622-超滤系统产水能力WET芳香聚酰氨复合膜,膜壳采用哈尔滨ROPV公司产品,产水能力6×95m3/h,2*60 m3/h浓水反渗透,最终除盐水设计产水量为550m3/h。

主要负责锅炉、重整、180万吨/年催化裂化等装置的除盐水供给。

除盐水装置主要分为四部分:即预处理系统、超滤过滤系统、反渗透系统和混床系统,除盐水原则流程如下:原水→(氧化剂加药装置)、(絮凝剂加药装置)→【原水罐】→原水泵→多介质过滤器→活性炭过滤器→自清洗过滤器→超滤过滤器→【超滤水罐】→超滤水提升泵→(加酸装置)、(还原剂加药装置)、(阻垢剂加药装置)→一级保安过滤器→一级高压泵→一级反渗透装置→【一级反渗透产水箱】→二级反渗透增压泵→(加碱装置)→二级保安过滤器→二级高压泵→二级反渗透装置→【中间水罐】→中间水泵→混床→【除盐水罐】二、低温凝结水简介凝结水来自升级项目汽油装置、煤油共炼装置用户返回的冷凝水和动力站汽轮机返回的低温冷凝水处理装置三部分。

低温冷凝水处理装置设计能力为130m3/h,凝结水原则流程如下:装置来凝结水⇨凝结水罐⇨凝结水泵⇨超微过滤⇨纤维吸附罐⇨除盐水箱⇨除盐水泵⇨(加氨装置)⇨去用户。

除氧器排汽回收方案

除氧器排汽回收方案一、系统进行改造的必要性:随着世界能源的日趋紧张,国内煤炭价格也是日趋上涨,节约能源在目前的情况下更显紧迫,与此同时我们看到,热电厂锅炉在运行过程中定期排污、定排扩容器等产生大量的对空排放的具有低位热能的蒸汽,这些具有回收价值的能源长期得不到有效的利用,能源浪费严重。

节省蒸汽,是对煤、油、电的综合节省,并对企业的水平衡、热平衡有着重要的集约优化作用。

对整个国民经济的宏观调控和持续发展,有很好的助推作用。

同时由于节能而减少了能源的消耗,也就间接减少了向大气排放烟尘和硫化物的机会,也可大大降低排汽噪音,起到了环保的作用。

针对贵厂的实际情况,我们建议对贵厂定排扩容器的乏汽进行回收利用。

二、现场条件及介质参数:贵厂除氧器出力为100T/H,除氧器压力为0.49MPa 温度为150℃,排气管为DN50。

为了达到良好的除氧效果,除氧器都要保证一定的排汽量,一般压力式除氧器都要保证0.8%-1.2%的排汽量。

除氧器排汽量按除氧器出力的0.8%计算,那么两台除氧器的的排汽量应该在1.6T/h左右。

现除氧器排汽都是直接对空排放,造成热能和水资源的极大浪费。

现要求将除氧器排出的低压乏汽全部回收利用。

三、设计方案:根据以上条件及要求,经与贵厂相关厂家技术人员研究论证,我公司对除氧器乏汽回收系统改造提出以下建议:对除氧器的乏汽回收采用FYW型喷射式混合加热器一台(额定流量为30T/h),从疏水箱中抽出一部分水将除氧器排出的低压乏汽抽吸到混合加热器中,与疏水箱抽出的水完全混合换热,乏汽全部凝结变为凝结水与疏水箱抽出的水一起返回疏水箱,再打入除氧器回收利用。

根据贵厂的实际情况,回收乏汽后的疏水水温升高,有利于进入除氧器。

从除氧器中回收的氧气通过疏水箱排空直接排向大气,根据氧气溶解度定理可知,氧气溶解度值与压力和温度有关,通过这套回收系统不会增加除氧器的氧气浓度。

详见附表现场管路布置:两台除氧器排气管并联后从除氧器平台引到0m平台,进入混合加热器,混合加热器布置于0m 平台疏水箱旁,加热后的疏水再打回疏水箱。

电站除氧器排汽回收方案

电站除氧器乏汽热能回收设计方案南京兆泉科技有限责任公司二0一0年十二月目录第一章、南京兆泉科技有限责任公司简介 (3)第二章、乏汽热能回收装置特点 (3)一、回收效率高 (3)二、安全可靠性高 (3)三、操作简便 (3)四、方便组合回收 (3)五、维护量小 (4)六、操作控制方便 (4)七、无二次污染 (4)第三章、厂内概况 (4)一、一、二期除氧器概况 (4)第四章、乏汽热能回收方案 (4)一、一期除氧器乏汽热能回收方案 (4)1、目前现状 (4)2、乏汽热能回收方案 (4)3、除氧器乏汽热能回收装置参数和设备 (6)二、二期除氧器乏汽热能回收方案 (6)1、目前现状 (6)2、乏汽热能回收方案 (6)3、除氧器乏汽热能回收装置参数和设备 (8)三、乏汽回收装置控制系统 (9)第五章、回收蒸汽经济效益 (10)第六章、质量保障及服务 (10)一、质量保障 (10)二、服务与培训 (11)1、售后服务 (11)2、安装指导及培训 (11)第一章、南京兆泉科技有限责任公司简介南京兆泉科技有限责任公司位于风景秀丽的紫金山南麓—南京理工大学国家大学科技园,公司秉持“专业、创新、品质、服务”的创业理念,致力于节能及环保安全工程产品的研发、生产及应用。

可为企业节能降耗提供最佳系统解决方案。

公司具有本科以上学历的员工占90%,拥有一支既有高学历又有现场务实经验的技术研发队伍。

在节能及安全系统工程方面拥有一批核心技术。

公司拥有多项余热回收利用的专利技术,如:一种含氧排汽热能回收装置,专利号:ZL 2005 2 0072109.2,证书号:第846345;一种能回收排汽热能的定排扩容器,专利号:ZL 2009 2 0072109.2,证书号:第846345。

特别擅长对低(无)压蒸汽和凝结水热能的回收利用,如锅炉除氧器含氧排放汽、连排及定扩闪蒸汽乏汽热能回收及企业装置排放的各类工艺排放汽和凝结水的回收利用。

能为企业的创造良好的经济效益、改善企业的生产环境,为企业节能减排提供了有力的保障。

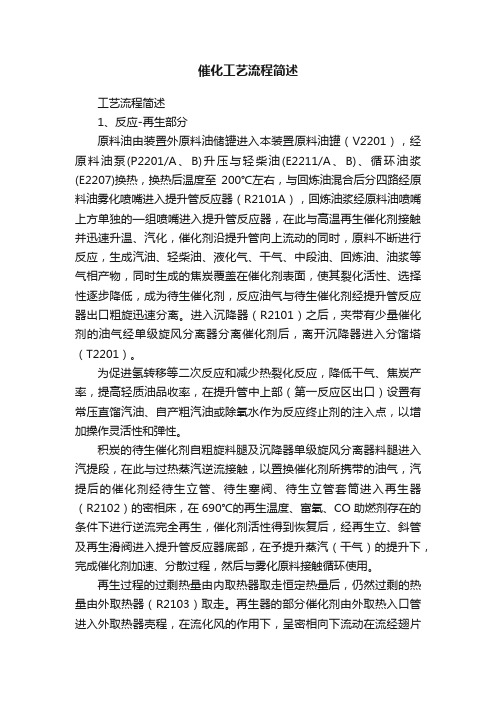

催化工艺流程简述

催化工艺流程简述工艺流程简述1、反应-再生部分原料油由装置外原料油储罐进入本装置原料油罐(V2201),经原料油泵(P2201/A、B)升压与轻柴油(E2211/A、B)、循环油浆(E2207)换热,换热后温度至200℃左右,与回炼油混合后分四路经原料油雾化喷嘴进入提升管反应器(R2101A),回炼油浆经原料油喷嘴上方单独的—组喷嘴进入提升管反应器,在此与高温再生催化剂接触并迅速升温、汽化,催化剂沿提升管向上流动的同时,原料不断进行反应,生成汽油、轻柴油、液化气、干气、中段油、回炼油、油浆等气相产物,同时生成的焦炭覆盖在催化剂表面,使其裂化活性、选择性逐步降低,成为待生催化剂,反应油气与待生催化剂经提升管反应器出口粗旋迅速分离。

进入沉降器(R2101)之后,夹带有少量催化剂的油气经单级旋风分离器分离催化剂后,离开沉降器进入分馏塔(T2201)。

为促进氢转移等二次反应和减少热裂化反应,降低干气、焦炭产率,提高轻质油品收率,在提升管中上部(第一反应区出口)设置有常压直馏汽油、自产粗汽油或除氧水作为反应终止剂的注入点,以增加操作灵活性和弹性。

积炭的待生催化剂自粗旋料腿及沉降器单级旋风分离器料腿进入汽提段,在此与过热蒸汽逆流接触,以置换催化剂所携带的油气,汽提后的催化剂经待生立管、待生塞阀、待生立管套筒进入再生器(R2102)的密相床,在690℃的再生温度、富氧、CO助燃剂存在的条件下进行逆流完全再生,催化剂活性得到恢复后,经再生立、斜管及再生滑阀进入提升管反应器底部,在予提升蒸汽(干气)的提升下,完成催化剂加速、分散过程,然后与雾化原料接触循环使用。

再生过程的过剩热量由内取热器取走恒定热量后,仍然过剩的热量由外取热器(R2103)取走。

再生器的部分催化剂由外取热入口管进入外取热器壳程,在流化风的作用下,呈密相向下流动在流经翅片管束间降温冷却,冷却后的催化剂经外取热器返回管由提升风提升返回再生器密相床层中部,外取热器流化风、提升风由增压机(B2103/A、B)提供。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其中其中人工费

人工费

一

仪表设备

20

5-1003热电阻台21100915822001821165-1003双金属温度计台4600915824003642325-1004不锈钢压力表台6300936818005584085-2004压力变送器台26000386213120007724265-1018浮筒液位变送器台125000262172250002621725-2031气动调节阀 DN200台238000410163760008203265-2031气动调节阀 DN100台121000410163210004101635-2031气动调节阀 DN50台111000410163110004101635-2031气动调节阀 DN40

台

19000

4101639000

4101635-2036电气阀门定位器等执行仪表附件台

563

35

315

175小计

1604004503

2344

设备运杂费%69624

材料运杂费% 5.5综合费%1944547税金%

3.44

155

合计

170024

9205

2344

######

二

SCADA系统扩容改造

档案号:168071G-0406-GS-07中国石化集团青岛石油化工有限责任公司加工高酸原油适应性改造工程

设计阶段:总体设计修改号

设 备 及 安 装 工 程 概 算 表

除氧水及余热回收站 自控仪表

单 价 (元) 合 价 (元) 设备购置费

主要材料费

日期:20071229

金额单位:元

投 资合 计

安装费

设 备购置费

主要材料费

指标编号

设备、材料或费用名称

单

位安装费

数量

材质

重 量(吨)

单 重总 重

序号

其中其中人工费

人工费

档案号:168071G-0406-GS-07中国石化集团青岛石油化工有限责任公司加工高酸原油适应性改造工程

设计阶段:总体设计修改号

设 备 及 安 装 工 程 概 算 表

除氧水及余热回收站 自控仪表

单 价 (元) 合 价 (元)

设备购置费

主要材料费

日期:20071229

金额单位:元

投 资合 计

安装费

设 备购置费

主要材料费

指标编号

设备、材料或费用名称

单

位

安装费

数量

材质

重 量(吨)

单 重总 重

序号

其中其中人工费

人工费

档案号:168071G-0406-GS-07中国石化集团青岛石油化工有限责任公司加工高酸原油适应性改造工程

设计阶段:总体设计修改号

设 备 及 安 装 工 程 概 算 表

除氧水及余热回收站 自控仪表

单 价 (元) 合 价 (元) 设备购置费

主要材料费

日期:20071229

金额单位:元

投 资合 计

安装费

设 备购置费

主要材料费

指标编号

设备、材料或费用名称

单

位

安装费

数量

材质

重 量(吨)

单 重总 重

序号。