自校正P ID算法在再热器中的应用

第2节 再热汽轮机调节系统简介

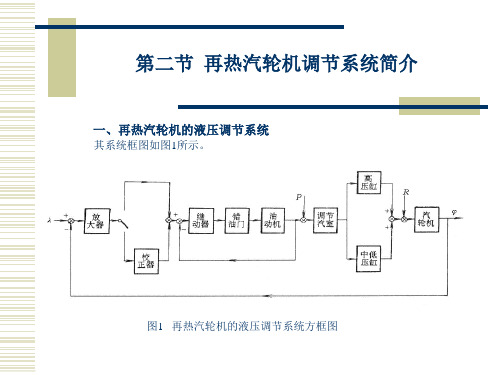

一、再热汽轮机的液压调节系统

其系统框图如图1所示。

图1 再热汽轮机的液压调节系统方框图

二、再热汽轮机的功率-频率电液调节系统

其系统方框图见图2。它由三种基本回路组成。 1.转速调节回路 应用于单机运行情况,在机组启动时升速、并网和在停机(包括甩负荷)过 程中控制转速。 系统中PID调节器的传递函数为

四、各种调节系统的比较

功频模拟电调与液压调节系统比较,突出的优点是: (1)模拟电调系统的电气部分,具有快速、准确和灵敏度高的特点。 (2)功频模拟电调为多回路多变量调节系统,PID综合运算能力强,具有较强 的适应外界负荷变化和抗内扰能力。 (3)静态特性,动态特性好。 (4)可提供调频,带基本负荷和单向调频等不同的运行方式。 (5)便于机炉协调控制。 数字电调的新特点: (1)计算机取代模拟电调中的电子硬件,提高了可靠性。 (2)在数据处理、系统监控、可靠性分析、性能诊断和运行管理方面较好。 (3)调节品质高、系统的静态和动态特性良好。 (4)有利于实现机组协调控制,厂级控制以至优化控制。

稳态时,频差输出UΔn和功差输出UΔP应大小相等、极性相反,综合放大器的输 出为零。因此,当与频率对应的转速变化为Δn时,机组功率的变化为

P

1 n PR n0

在功频调节回路中,频差放大器的输出电压UΔn反映了调频功率ΔP的大小,因 此,频差输出UΔn也就是调频功率ΔP的指令。回路中无论是功率通道不平衡,还是 频率通道不平衡,整个功率-频率调节回路都要动作,直到综合放大器的输出为零, 系统趋于稳定为止。 由于该系统是综合功率-频率影响的多变量控制系统,能有效地克服蒸汽参数的 内扰,并且频率微分器和PID的校正规律又能有效地克服功率的“滞后”,因此该 系统优于液压节系统方框图

浅谈600MW亚临界机组锅炉再热蒸汽温度调节

浅谈600MW亚临界机组锅炉再热蒸汽温度调节发布时间:2021-04-07T12:18:44.093Z 来源:《中国电业》2020年第31期作者:魏向国李勇[导读] 再热汽温调节在自动控制中占有很重要的作用魏向国李勇河北国华定州发电有限责任公司河北定州 073000摘要:再热汽温调节在自动控制中占有很重要的作用,为了使再热汽温符合设计要求,则如何采取有效的调节方法进行再热汽温的调节就显得异常重要,本文主要介绍再热汽温调节的特点以及针对国华定州电厂介绍再热汽温的调节特点以及逻辑实现。

关键词:再热汽温调节逻辑1 再热汽温调节概述蒸汽再热器也叫中间再热器或二次过热器,为了提高循环热效率,超高参数及其以上的机组一般都采用蒸汽中间再热。

在运行中要求再热汽温的变化不超过5~100C,再热汽温降低会降低循环效率,过高又会影响再热器或汽轮机的工作安全。

再热器进口蒸汽状态决定于汽轮机高压缸的排汽参数,而高压缸排汽参数随汽轮机的运行方式、负荷大小及工况变化而变化。

当汽轮机负荷降低时,再热器入口汽温也相应降低,要维持再热器的额定出口汽温,则其调温幅度大。

由于再热汽温调节机构的调节幅度受到限制,则维持额定再热汽温的负荷范围受到限制。

再热汽温调节不宜用喷水减温方法,否则机组运行经济性下降。

再热器置于汽轮机的高压缸与中压缸之间。

因此在再热器喷水减温,使喷入的水蒸发加热成中压蒸汽,使汽轮机的中、低压缸的蒸汽流量增加,即增加了中、低压缸的输出功率。

如果机组总功率不变,则势必要减少高压缸的功率。

由于中压蒸汽作功的热效率较低,因而使整个机组的循环热效率降低。

从实际计算表明,在再热器中每喷入1%MCR的喷水,将使机组循环热效率降低0.1%~0.2%。

因此,再热汽温调节方法采用烟气侧调节,即采用摆动燃烧器或分隔烟温等方法。

但考虑为保护再热器,在事故状态下,使再热器不被过热而烧坏,在再热器进口处设置事故喷水减温器,当再热器进口汽温采用烟气侧调节无法使汽温降低,则要用事故喷水来保护再热器管壁不超温,以保证再热器的安全。

自校正DMC—PID过热汽温控制系统仿真

0j t a ees ay go ot l u li fh yt asl—tnn MC— PD cnm e o mpsd be ’pmm t ri ncnr at s ess m, f u igD cs rv n o q ie o t e e I ot l t di p oe m h s

性和强鲁棒性 以及 串级控制的抗干扰能 力 , 力求在 所有工况

1 引言

火力 发电厂运行 过程 中 , 过热蒸汽温度 对于 电厂 的安 全

实 现汽温 的 良好控制 。

经济运行有着 重大 影响 。温度 过 高, 容易 损坏 设备 ; 温度过 低, 则降低热效率 。因此 , 控制 系统必须 能够 相 当严 格地将 蒸汽温度控制 在给定值 附 近。然而 由于各种 扰动 因素影 响 汽温过程变化的惯性 和迟延 , 使得汽温过程 的动态特性 随着 运行工况 的不同而变 化较 大 , 其是对 于大容 量机 组而言 , 尤

起来更简单 。仿真结果表明 , 控制方法有 良好 的控制效果 , 改善了模 型失配时 的鲁棒性 , 在过热 汽温控制 中是十分有效的。 关键词 : 自校正 ; 动态矩阵控制 ; 过热汽温; 模型失配

中 图分 类号 : 7 3 I 文 献 标 识 码 : A

S m ult0 fSef—t Ii i ain O l ul ng DM C — PI)Su r e t d I pe h a e S e m m p r t r n r lS se t a Te e a u e C0 t 0 y t m

LU Q —l n , H N u—bn I i i g Z A G F a i

( 0 eeo n ,N r W s m o t h i l nvr t, i nS ax 70 7 , hn ) C l g f l M e ot et P le nc i sy X’ h ni 10 2 C i h e yc aU ei a a

再热汽温控制系统的DMC—PID仿真研究

pe it ecn o n acd o t l tecnrl f c r et a oeo ov ninl I o t l tssi befr be twi a ig rdci o t l dc sa ec nr ,h o t et aebt rt nt s f n e t a D cnr ;ii ut l o jcs t v r n v r a o oe s e h h c o P o a o h y

器 。仿 真研究 表 明 , 该策 略综合 利用 了预测 控制 和 串级 控制 的优点 , 控制效 果优 于常规 的 PD控 制 , I 能适 应对 象参 数 的变化 并 表现 出 良好 的控制 品质 , 有较 强 的鲁棒性 和 自适应能 力 。 具

关键 词 :动 态矩 阵算法

中图 分类号 :T 1 P3

度 由 3 %变 为 2 % , 荷 由 20 0 4 负 5 变为 27M , 汽 MW 1 W 蒸

常规汽温控制 系统 在机组稳 定运行 时 , 一般 能将汽 温 控制在 允许 范 围 内。当运 行 工 况变 化 较 大 时 , 规 常

PD控制器往往整定不 良 , I 使控制 品质变差。

t ls se i o slf e o rpa t ie.,lre i et o r y tm n fsi- r d p we ln , . i a g n ri a。lr e t — ea n i ayn ag i me d ly a d t me v rig, te DMC— I c nr lsrtg sprp s d-i h P D o to tae y i o o e n whih t e in rc nt le sPI a h u e o tolri c n e o r lri D nd teo trc nr l sDM C. T e smuain r sac h wsta hssrtg o h o e h i lt ee rh s o tti t e c mbie ea v na e f o h a y n d t d a tg so h

模糊PID控制在电厂过热气温控制系统中的应用

应用 能源 技术

2 1

d i1 . 9 9 ji n 10 3 3 .0 2 0 . 0 o:0 3 6 /.s .0 9— 2 0 2 1 .5 0 6 s

模糊 PD控制在 电厂过热气温控制 系统中的应用 I

张燕红

(. 1 江苏大 学电 气信 息 工程 学 院 , 江苏镇 江 ,103 22 1 ;

2 2 3,Ch na; S h o fElc r n c I o a i n & El c rc Engne rng,Cha gz u 1 01 i 2. c o lo e t o nf r to i m e t i i ei n ho

n tueo c n lg , h n z o 1 0 2 h a I s tt f eh oo y C a gh u2 3 0 ,C n ) i T i

过低 , 都影 响整个控 制系统 的运行 , 过热 器温 度过

温控 制 系统 的被 ห้องสมุดไป่ตู้对 象往往是 非线 性 、 时滞 、 大 时

变不确定的 , 难以建立精确的控制模型 , 应用普通

的 PD控 制是很 难 以满 足工艺 要求 的 。随着智能 I

控制 的发 展 , 模糊 控 制 也 被广 泛 地 应用 于 各 个工 业领 域 中 , 了解 决这 一 问题 , 文 提 出 了模 糊 为 本

Absr t T ut ttmpe au e o ol rs e e tr i h u e h a e ta tmp r t r o r l tac : he o l e e r t r fb i up rh ae n t e s p r e td se m e e au e c nto e s se i t o l a ,t — a yng,d l y c r ce it s uzy PI c n r l s a l d i h y tm s wih n n i r i v r i ne me ea ha a t rsi ,a f z D o to i ppi n t e c e s p r e td se m e e au e c n o y tm n t i a r u e h a e ta tmp r t r o t ls se i h s p pe .Th o to y t m a e tro e c me r e c n ls se c n b te v r o r

浅谈蓄热式燃烧系统和PID温控系统在天然气熔铝炉中的应用

性化处 理 , 与 给定值一 起经 P I D运 算 , 其 结 果与炉 气温度 热 电偶 采集 的温度 信号一 起 输入到温度控制模块 , 经处 理后输 出电信号 控制和调节燃烧 负荷 的大小 , 达料车等) 通过侧置炉门( 圆型炉为顶式 加料) 加 到炉 内 , 固体料 在 炉内按熔 炼工艺 进 行熔 化 ;烧 嘴采用 高效节 能 的蓄热式烧 嘴, 能使 同体铝迅速熔 化 ; 同体料熔化 之后 , 将 按工艺要求进行配料 , 采用磁力搅拌 器对 4控制 系统 液态铝 进行 有效 、 充 分 的搅 拌 , 以使 铝液 温 本炉子 的控制 系统选用 S I E M E N S S 7 ~ 度、 成 分更均匀 ( 熔炼期 间也可进行 搅拌 , 可 3 0 0 程控器作为控制核心 , 硬件包括 C P U模 以提高炉子的熔 化率 ) 。 在整个熔炼周期 内, 块, I ^ ) 模块 , A I 模块 , A O摸块 ,电源模块等 搅拌 、 扒渣( 采 用叉 车或专 用扒渣 机进行 扒 ( 预留 1 0 % 余量 ) 。熔化炉与同条线的保 渣) 、 取样, 样品分析 以及 温度调节都 可以实 温炉 共用 一套 H MI( S I E M E N S M P 2 7 7 — 1 0 施。 T O U C H ) 人机界 面 , 用于实 时显示熔 炼炉各 在铝液 的成分 和温度 都符 合工艺 需求 部 分的工作状态 , 并可 即时设 定和修改工 艺 之后 ,铝水通过转 注流槽注 人保 温炉 内 , 保 参数。 温炉 为倾 动式矩 形燃气 炉 ,铝 水转 注完毕 控制程序具备联锁保护 、 故障报警及 完 后, 在 炉 内完成精 炼 、 扒渣 、 静置 、 调温 等工 善的控制功能 。已经过 多次现场实践 , 并 可 序。 铝熔体温度符合铸造工艺要求而且铸造 按照用户的要求做 适当的修改 。 程序具有 相 机已达到待铸状态, 倾动炉子 , 铝熔体通过 当的透明性 , 可理解性 及易维护性 。控 制系 流 口、 流槽 流经在线除气 、 过 滤装 置后 , 进行 统包括 : 温度控 制 、 烧 嘴热负荷调节控 制 、 炉 铸造 。 压控制 、 吹扫控制 、 点火控制 、 烧嘴切换 控制 3蓄热式烧 嘴燃烧 系统 和传动机械控制等 。 天然气炉 采用蓄热式燃烧系统 , 系统采 4 . 1温度控制 用1 对蓄热式 燃气烧嘴 , 以满 足炉子 的熔化 温度控制为本设备 的核心 , 主加热 器为 率要求 。 此烧 嘴采用 小功率 的天然气烧 嘴进 2 个 蓄热式烧 嘴。共有炉气定温 控制和铝液 行最初 的点火 。 合理的烧嘴布置方式可确保 温度 串级控 制( 辅助 ) 两种 , 在熔化初 期采用 铝金属熔体有 良好 的对流传热效果 。 烧 嘴与 炉气定温控 制 , 在 熔化后期和转 炉之前 , 采 蓄热箱相连, 燃烧废气经过没有工作的烧嘴 用铝液温度串级控制。 两种控制方式的切换 由排气风机排出。 废气的最终温度取决于炉 为 人工手 动切换 ,切换操 作在 触摸屏 上进 子的温度, 但最高不超过 2 5 0  ̄ C 。 烧嘴的切换 行 。 由P L C系统 控制 自动调节 。燃 烧时距烧 嘴 炉气 温度控 制是 根据热 电偶采 集到 的 1 m处测其噪音小于 8 5 d B ( A) 。 温度信号送入 P L C中的模拟量输入模块经 燃烧系统的烧嘴负荷调节采用流量配 冷端补偿 , 线性化处 理 , 与给定温度 比较 , 经 比调节方式 。燃烧 系统 由助燃 风机 、 排烟风 P I D运算后 , 输出电信号控制和调节燃烧负 机、 点火及冷却 风机 、 电动调节 蝶 阀、 助燃风 荷 的大小 , 以达 到温度 自 动调节 的 目的。 及燃料 流量检测 系统( 孑 L 板及压力 变送器 ) 、 4 2串级控制 稳压 阀、 电磁 阀 、 安全 快断阀 、 压 力开关/ 表等 串级控制 , 即由铝液温度热电偶采集的 构成 。在炉 子运行期 间 , 烧 嘴控制系统 自动 温度信号送入温度控制模块经冷端补偿 , 线

PFC-PID控制在加热炉炉膛压力控制中的应用.Stamped

第7期

张日东, 等: P FC 2P I D 控制在加热炉炉膛压力控制中的应用

75 1

取得了很好的控制效果。

最终的模型输出为:

y m ( k ) = y l ( k ) + y f (k )

(3)

1 P FC 2P ID 控制

1. 1 PFC - P I D 控制策略 由于常规 P I D 控制器的鲁棒性能与抗干扰性 能往往是互相矛盾的 , 提高某一性能会导致另一性 能下降。为此, 本文提出一种与 P I D 控制相结合的 新型预测函数控制器, 可以兼顾各项性能指标, 控制 原理如图 1 所示。其中 G2 ( s ) 为工业被控对象 , F 为 主要干扰, G F ( s ) 为干扰通道传递函数 , r 为设定值,

2 2 2 1 1 1 1

( 1. N a t iona l K ey L abora tory of In d us tria l Con trol T ech nology , Ins titu te of A d va nced P rocess Con trol , 2. Z hen ha i R ef inery a nd Ch e m ica l Comp any L td. , N ing bo 315207, Ch ina ) Abstra ct: Com binat ion of p redictive funct ional cont rol and P ID cont ro l of cham be r p ressu re of indus2 t ria l cok ing furnace is des igned to over com e the sho rtcom ings of t raditiona l P I D con tro lle r in dea ling w ith d is turbance reject ion and robu stnes s. It s cont ro l pe rfo rm ance is sup erior to s ingle P I D cont ro l m ethod because the goal and cont ro l are sepa ra ted in the cont rol st rategy. R eal2t im e result s show it s effic iency. Key words: PFC 2P I D cont ro l; cok ing furnace; cham be r p re ssure; p red ict ive funct ional cont ro l

基于PID控制的火炉温度系统

偶及 P t l 0 0、 C u 5 0热 电阻 等 测 温 元 件 。现 场 控 制 器 的输 出有 4~ 2 0 mA线 性 输 出 信 号 及 时 间 比例 式 的 开关 信 号 。前 者 可 控 制 单 相 或 三 相 可 控 硅 触 发 器

第1 4卷 第 4期

2 0 1 4年 1 2月

南 京 工 业 职 业 技 术 学 院 学 报

J o u ma l o f N a n j i n g I n s t i t u t e o f I n d u s t r y T e c h n o l o g y

行 调节 并设 有 断偶 报警 功能 。

的控 制信 号 , 控 制各 自的执行 机构 ( 空 气调 节 阀和 煤 气调 节 阀 ) , 从 而达 到 自动控 制 空气 流量 和煤气 流 量

的 目的 。

现场 控制 器 是 以单 片机 A T 8 9 C 5 2为 核 心 的 温

收 稿 日期 : 2 0 1 4— 0 9—2 8

整个 调 节系 统 通 过 按 一 定 流 量 和 比例 , 自动 控

作者简介 : 金美华( 1 9 7 0一 ) , 女, 南 京 工业 职业 技 术学 院讲 师 , 工程 师, 工学硕士 , 研 究 方 向 为 机 电一 体 化 ; 杨新 春( 1 9 6 3一 ), 男, 南 京 工 业 职 业 技 术 学 院 教授 , 研 究 方 向 为 机 械 制 造 自动 化 。

第 1 4卷第 4期

金美华 , 杨新春 : 基于 P I D控制 的火炉温度 系统

2 3

制 空气 流 量和 煤 气 流 量 , 最 终 达 到 自动 控 制 点 火 器

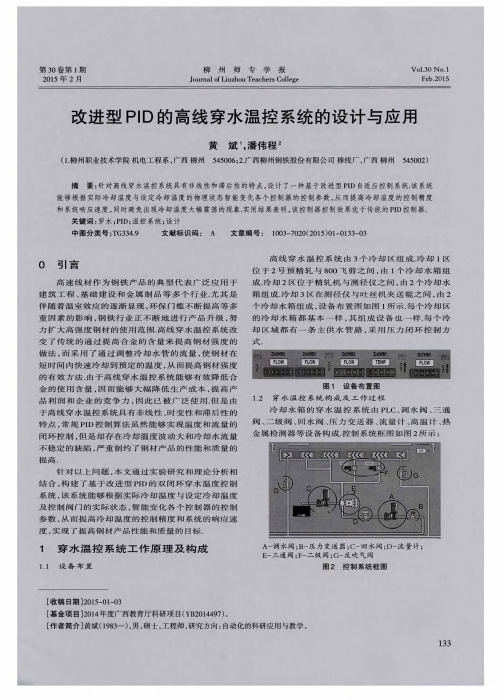

改进型PID的高线穿水温控系统的设计与应用

以太 网和 P ROF I B US — DP网 络 . 具 体 的 网 络 结 构 如 图

4所 示 , 在 上 层 网 络 中将 以 太 网 作 为 s 7 — 3 0 0系 列

C P U与 上 位 机 WI NC C之 间 的 网 络 通 信 协 议 , 实 现 上

位 机 WI NC C对 现 场 设 备 运 行 状 况 的 完 全 监 控 , 在 下

2 . 4 系统 的 网络 结 构

环 的双 闭环 控制 系统 . 其 中, 在温 度环 外环 P I D控 制 参

数 中 , 将变 结构 P I D算 法 作 为 温 度 控 制 器 的 核 心 算 法 , 当偏 差 较 大 时 , 为 了避免 系统 产 生振荡 和 超调 , 将 采 用 开 度控 制 法 , 从 而 保证 系统 既 能稳 定 地 工 作 , 又 能 逐步 调节 冷却 温 度到设 定 值 ; 当 偏 差 小 到 一 定 范 围 时, 自动 改 变 控 制 结 构 , 采用 位 置式 P I D算 法 , 以便 消 除静差 , 提 高 系统控 制精 度 , 从 而缩 短 系统调 整 时 间 , 快 速 获 得 理想 的冷 却 温度 . 改进 型 P I D控 制 器 结 构 框

改 进 型 PI D 控 制 器 模 型

( 4 ) ( 5 )

由于高线 穿水 温 控系 统具 有非 线性 、 时 变 性 和 滞 后性 的特 点 , 所 以将 改进 型 P I D控 制 算 法 引 入 到 高 线

穿 水 温 控 系 统 当 中. 采 用 外 环 为 温度 环 , 内环 为 流 量

长度 跟踪 控 制 , 保 证 各 个 冷 却 水 箱 的 三 通 阀 的 开 序 时

基于改进量子粒子群算法的火电厂再热汽温调节系统pid参数自整定

极其重要的意义。为此,提出了一种基于改进量子粒子群算法的PID参数自整定方法,并采用MATLAB软件对火电厂再热汽温

进行了仿真及PID参数自整定。

工程上的临界比例度法、传 子群算法、传 量子粒子群算法自整定的 结果相比

明了基于改 量子粒子群算法的PID参数自整定方法的

关键词:改进量子 子群算法;PID 数自整定;再热 .调节系统;仿真

为进一步提升QPS O算法的寻优用该改进QPSO算法优化再热汽

温调节系统PID参数,粒子群的种群范围为[10, 500, 500],最

优的PID参数约为!p=0.713,!1=0.001 6,!d=104,其最优目标值

为236 960。20次优化过程得到最优目标值小于2.4 # 105的次

[3] 许志良,曾徳炉,张运生•一种结合次梯度的粒子群 优化算法[J].计算机应用研究,2015,32 (4):

优能力和收敛性,使得系统具有优的节 ,

节了

PID参数的

力,

了因

定效果

的系统

因素。

[参考文献]

[1]黄少荣•粒子群优化算法综述[J]-计算机工程与设

计,2009,30(8):1977-19,0.

[(]朱蓉,靳雁霞,范卫华•融合优质粒子分布的粒子群

优化算法[J].小

算 系统,2015,36(3):

576-580.

->=104,其最优目标值为236 960„ 20次优化过程得到最优目

于2.4 $ 105的次数为8,因此找到

解的

为

40%。用所得的20 PID数

进

,结果图3所

示,可见采用QPSO算法 热 控制 PID数进 :

的效果好, 错的 算法

到致 解的

一种分段PI参数自整定的燃气热水器控制方法

24一种分段PI参数自整定的燃气热水器控制方法一种分段PI参数自整定的燃气热水器控制方法Method of Adapt i v e Segment PI ControI in Gas Water Heater蒋彦炜陈从颜(东南大学自动化学院,江苏南京210096)摘要:针对燃气热水器的恒温控制问题,提出了一种分段PI参数自整定的燃气热水器控制方法。

首先根据热力学定律推导出燃气热水器的传递函数模型;然后根据模型设计了分段PI参数自整定控制器来提高恒温控制性能,并在Matlab上进行仿真;最后在测试平台上验证了上述控制方法的有效性。

关键词:燃气热水器;恒温控制;分段PID;PID参数自整定Abstract:A i m i ng at the thermostat control of gas water heaters,th i s paper proposes an adapt i v e PI segment control method for gas water heaters.F i rstly,based on the the law of thermodynam i cs,transfer funct i o n model of the water heater is der i v ed.Then an adapt ive segment PI controllers des igned accord ing to the model to improve the performance of gas water heaters system,and s i m ulated the system on Matlab.F i nally,the effect i v eness of the proposed control methods ver i f i e d by the exper i ments.Keywords:gas water heater,thermostat control,segmented PI,adapt i v e PI第一台燃气热水器诞生于19世纪末[1]遥目前燃气热水器普遍采用的是PID控制方法⑵,此方法实现简单,但在水流变化时难以取得满意的控制效果。

再热蒸汽温度pid控制系统设计

再热蒸汽温度pid控制系统设计

要设计一个再热蒸汽温度的PID控制系统,首先需要确定控制的目标是什么。

再热蒸汽温度是指在汽轮机高压缸和低压缸之间再加热后的蒸汽温度。

该温度的控制对于保证汽轮机的运行稳定性和有效性至关重要。

控制系统可以使用PID控制器来实现。

PID控制器由比例(P)、积分(I)和微分(D)3个部分组成。

控制器将当前的温度与设定的目标温度进行比较,然后根据误差来调整再热蒸汽的加热流量。

具体的PID控制器参数需要根据实际情况来确定。

常用的调节方法是试误法,即不断地使用不同的PID参数进行试验,直到得到满意的控制效果。

除此之外,还需要考虑控制器的输出信号如何作用于加热流量控制系统。

通常需要使用执行器、控制阀门等设备来将信号转换成实际的控制作用。

总之,再热蒸汽温度的PID控制系统设计需要考虑多方面的因素,包括控制器参数的确定、控制信号的传递和执行器的配置等等。

只有全面考虑这些因素,才能实现稳定、高效的控制系统。

基于IMC内模控制算法自适应优化系统整定PID参数调节再热汽温

图3 优化后PID曲线

将基于IMC内模控制算法自适应优化系统用于火电厂再

热汽温调节系统的PID参数优化,使得系统具有优良的调节

使再热汽温控制的两种方式(燃烧器摆角和减温水控制)

之间达到平衡,使再热汽温既能保持稳定同时最大限度的减

少减温水使用量,既节省了人工整定PID参数的大量精力,

消除了因整定效果不佳而造成的系统振荡等危险因素。

目前

通过运用该系统已使再热汽温稳定运行在±3℃以内,同时通

过限制燃烧器摆角的动作速率和动作幅度,在尽可能少的影

响炉膛燃烧的情况下,减少了相同工况下,再热汽温达到稳

定所需部分减温水量,可在此基础上继续提高这种交叉控制

方式的稳定性和经济性。

参考文献

锦廉. 基于改进量子粒子群算法的火电厂再热汽温调节系统

参数自整定[J]. 机电信息,2020(8):5-6.

南,张玉艳,迟新利.基于变参数PID的火电厂过热汽温控制

沈阳工程学院学报(自然科学版),2008(2):150-152.

图2 优化前PID曲线。

4号机组锅炉后屏再热器优化改造

4号机组锅炉后屏再热器优化改造4号机组锅炉后屏再热器是电厂中重要的热交换设备之一,其性能直接关系到锅炉的燃烧效率、运行效果以及电厂的经济效益。

为了提高4号机组的锅炉后屏再热器的性能,需要进行优化改造。

可以考虑针对4号机组锅炉后屏再热器的设计进行改进。

在设计上,可以将再热器分段,采用不同的传热参数,使整个再热器的传热效果更加均匀。

还可以对再热器的结构进行优化设计,提高对流传热效果,减少传热阻力,进一步提高再热器的传热效率。

需要对4号机组锅炉后屏再热器的材料进行优化选择。

通过选用更好的材料,可以提高再热器的耐热性能,适应高温、高压的工作环境,避免因为材料的不耐热性而导致的设备失效、泄漏等问题。

合理的材料选择还可以减少再热器的重量和体积,提高设备的整体性能。

对4号机组锅炉后屏再热器的传热介质进行改进也是优化改造的重要方面之一。

传统的再热器传热介质一般采用水蒸汽,但是在高温、高压下容易产生腐蚀和结垢,影响传热效果。

可以考虑使用其他传热介质,如有机硅油、液体钠等,这些传热介质具有耐高温、耐腐蚀等优点,可以有效提高再热器的传热效果和使用寿命。

4号机组锅炉后屏再热器的运行管理也需要进行优化改进。

通过加强对再热器的巡视、检查和维护,定期进行清洗和除垢处理,及时排查和修复可能的漏水、裂纹等问题,可以保障再热器的正常运行。

还可以加强对再热器的运行参数的监测和分析,及时发现并解决可能存在的问题,确保再热器的高效运行。

在改造过程中,需要充分考虑到4号机组锅炉后屏再热器的工作环境和技术要求,遵循安全、可靠、经济的原则,选择合适的改造方案,并进行严密的设计、施工和监督。

需要充分调动机组人员的积极性和参与性,加强培训和技术交流,确保改造工作的顺利进行和效果的实现。

对于4号机组锅炉后屏再热器的优化改造,可以从设计、材料、传热介质和运行管理等方面进行改进,以提高再热器的传热效率、耐热性能和使用寿命,进一步提高锅炉的燃烧效率和电厂的经济效益。

330MW机组低氮改造后再热参数调整与控制

330MW机组低氮改造后再热参数调整与控制随着环境保护意识的提升和国家政策法规的日益严格,火力发电厂的低氮改造已经成为发电行业的一个热点话题。

低氮改造是为了减少燃烧过程中产生的氮氧化物排放,进而降低大气污染对环境的影响。

其中,330MW机组的低氮改造是非常重要的一环,本文将着重探讨330MW机组低氮改造后再热参数调整与控制的相关内容。

首先,330MW机组低氮改造后再热参数调整是非常必要的。

在低氮改造中,燃烧系统、燃烧器等部件会进行相应的优化和改造,以确保燃烧过程更加充分和稳定,减少氮氧化物的生成。

而再热系统在整个发电过程中扮演着非常重要的角色,通过再热系统可以提高发电效率,减少热损失,降低排放浓度。

因此,低氮改造后再热参数的调整对于机组的运行性能和环保效果至关重要。

其次,330MW机组低氮改造后再热参数调整的方法多样。

一种常见的方法是通过调整再热蒸汽温度来优化燃烧参数,使其更加适合低氮燃烧。

另外,还可以通过增加再热压力、优化再热过程的膨胀阶段参数等方式来实现低氮燃烧。

此外,根据具体的机组结构和工艺特点,还可以采取其他针对性的调整措施,以达到最佳的低氮效果。

最后,330MW机组低氮改造后再热参数的控制需要依靠先进的自动化控制系统。

随着科技的不断发展,自动化控制系统在发电厂的应用越来越广泛,可以实现对整个发电过程的精准控制。

在低氮改造后,再热参数的控制可以通过自动化控制系统来实现,根据实时监测到的数据进行智能调整,确保机组的低氮效果最大化。

综上所述,330MW机组低氮改造后再热参数调整与控制是非常重要的一环,通过科学合理的调整方法和先进的自动化控制系统,可以实现机组低氮燃烧的最佳效果,减少大气污染排放,保护环境。

随着技术的不断进步和经验的积累,相信机组低氮改造后再热参数的调整与控制将会更加完善,为我国发电行业的可持续发展贡献力量。

二次再热机组再热汽温系统PID优化控制

收稿日期:2017-10-18 作者简介:王海涛(1979-),男,江苏淮安人,硕士,从事电厂热工自动化设计工作。

Copyright©博看网 . All Rights Reserved.

第1期

王海涛·二次再热机组再热汽温系统PID优化控制

99

组相比一次再热机组需要多调整一个再热蒸汽温度,使得 再热汽温对象变成了多变量强耦合的系统。另外,两级再 热汽温会因为机组负荷、给水量、煤质等参数的变化而同 时变化,这就大大增加了再热汽温的调节难度。

国电泰州电厂2×1000MW超超临界二次再热机组是通 过调节燃烧器摆角以及烟气挡板的PID控制方法来调节再热 汽温的。其中,燃烧器摆角的PID调节是根据再热汽温实际 值与给定值的最大偏差进行调节的。烟气挡板也是通过PID 调节,使再热汽温之间的偏差趋于相同,再热汽温可以通 过燃烧器摆角与烟气挡板的协调动作进行稳定地控制。而 且,引入主蒸汽流量前馈和燃料量前馈,加快控制作用, 改进控制效果。再热器会因机组紧急升负荷或者其他因素 出现超温现象。因此,当再热汽温偏差较大时,需要利用 喷水减温进行微调,防止汽温进一步扩大[5]。本文的研究对 象是华能莱芜电厂2×1000MW超超临界二次再热机组的再 热汽温系统,考虑到常规PID的控制结构简单、稳定性好、 工作可靠、整定容易这些优点以及在国内外二次再热机组 再热汽温控制系统的大规模应用,本文选用PID控制策略 来控制华能莱芜电厂超超临界二次再热机组的再热蒸汽温 度。为了找到最佳的PID控制器参数,本文对PID参数进行 整定选用寻优效果较好的差分进化算法。最后在MATLAB/ SIMULINK仿真平台上进行控制策略的品质验证,结果证明 该控制方法在二次再热机组再热汽温系统中的有效性。

二次再热机组在再热汽温调节方式上与一次再热机组 没有本质的差别,调节两级再热蒸汽温度也是通过一次再 热机组的几种调节方式的组合来实现的。例如,国电泰州 电厂二次再热机组主要通过调整燃烧器摆角以及烟气挡板 调节再热汽温[5];华能安源电厂二次再热机组主要使用烟气 再循环以及烟气挡板调节再热汽温,当发生紧急事故或快 速变负荷情况下的调节措施是通过再热器喷水来实现的。

基于自校正PID算法火电机组高加水位控制系统设计

《过程控制与自动化仪表》课程设计报告自动化 班级学号姓名2013年6月院系电子与电气工程学院专业一、设计目的二、高加水位自动控制系统的背景在 在火力发电厂中, 高加系统作为主要的辅助设备, 对锅 炉给水进行加热通过省煤器直至供给汽包,给水温度的恒 定,直接关系到锅炉的热效率。

每一次高加系统的解列,在 不增加煤量的情况下,导致降低负荷 30MW/h 左右,同时造 成给水温度骤降、引起汽包水位下降锅炉气压不稳定,严重 威胁锅炉的安全稳定运行。

因此,为了保持高加水位在正常 范围内调节,保证高加系统稳定的投入运行,是机组安全稳 定运行的前提条件。

在当今的条件下用常规仪表可搭接成典型的单级单回路调节系统,各环节全由硬件硬接线完成,它存在的缺点是 连接起来很复杂、故障点比较多、调节的品质不高、自动投 入率比较低。

基地式高加水位调节仪的优点是测量和调节单 元合二为一,删减了多余的连接部件和电缆,且不存在电磁 干扰的问题;缺点是它比较容易进入不正常的状态,它的气 路复杂、漏点故障点多。

它对气源的要求非常高,灰尘和油 污会使调节部件的节流孔堵塞而使调节失灵,气源带水会使基于自校正PID 算法的火电机组高加水位控制系统设计1. 熟悉自校正 PID 控制原理2. 了解自校正 PID 算法对控制效果的影响3. 学会如何用 MATLAB 编程实现对控制系统进行仿真研究调节部件腐蚀失灵,在冬天甚至会发生结冰冻裂的现象。

高加水位控制系统被控对象动态模型:Ste P Response图2.1被控对象动态模型阶跃响应曲线三、自校正PID控制设计方案在生产过程自动控制的历史发展中,PID控制是历史最久、生命力最强的基本控制方式。

由于PID控制具有原理简单、使用方便、适应性强、鲁棒性强等特点,所以在电力生产过程中得到了广泛的应用。

大型火力发电厂在我国电力工业中占有主要地位,大型火力发电机组具有效率高、自动化水平高等特点。

随着社会的进步和生产技术水平的提高,人们对自动控制技术所提出的要求也越来越高,自校正PID控制应运而生。

浅谈PID调节在定子冷却水水温控制中的应用张锐锋_1

浅谈PID调节在定子冷却水水温控制中的应用张锐锋发布时间:2021-11-10T03:26:35.479Z 来源:基层建设2021年第24期作者:张锐锋[导读] 当今的自动控制技术都是基于反馈的概念以减少不确定性。

反馈理论的要素包括三个部分:测量、比较和执行。

测量关键的是被控变量的实际值与期望值相比较中国核工业第五建设有限公司上海市 201512摘要:当今的自动控制技术都是基于反馈的概念以减少不确定性。

反馈理论的要素包括三个部分:测量、比较和执行。

测量关键的是被控变量的实际值与期望值相比较,用这个变差来纠正系统的响应,执行调节控制。

在工程实际中,应用最为广泛的调节器控制为比例、积分、微分控制,简称PID控制。

PID控制的难点不是编程,而是控制器参数的整定,参数整定的关键是正确理解各参数的物理意义。

自动控制系统由被控对象、监测原件(包括变送器)、调节器和调节阀等部分组成。

关键词:PID;测量;调节器引言随着工业控制发展过程中,开始人们想对水温进行控制最原始的方法是用手去摸容器感受温度的变化从而选择是继续加热还是加凉水降温,温度烫手了就加点凉水,温度不够就在加点热水。

后来返现温度很高以后已经不能用手去感受了这样我们就加装了温度计,后来返现不同温度的控在加热水喝冷水的量上不是多了及时少了,水温总是不停变化。

后来PID调节被应用以后控制就能够得到稳定了发电机定子冷却系统的功能是通过低电导率的除盐水在不锈钢制成的矩形空心定子绕组中循环流动,带走定子绕组带负荷运行时产生的热量,实现对发电机定子绕组的冷却。

且发电机运行的时候要保持温度恒定现在问题就来了,在发电机符合运行的情况如何使发电机绕组温度保持恒定,在不同负荷的情况下绕组产生的热量也不同,如何去跟踪变化冷却水流量来带走的绕组热量。

PID调节器就能满足我们的需求,系统通过温度监测,三通调节阀调节通过冷却水器的水量来控制温度恒定。

1.定子冷却水水温调节系统的组成1.1被控对象:GST定子冷却水水温1.2监测原件:GST001MT(液位变送器)1.3调节阀:GST015VD(三通调节阀)2.水位控制系统方块图图2.13.水温控制基本原理3.1系统控制模型设定值:水温45度实际值:水室温输出值:通过三通阀去冷却器的流量测量传感器:温度传感器GST001MT执行对象:电动三通调节阀正执行:阀门开方向多动作反执行:阀门关方向多动作3.2水温的人工控制与自动控制3.2.1水温的人工控制在人工控制过程中,为保持水温位恒定,操作人员应该根据温度的变化情况控制去冷却的水量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 11 被控对 象 的 C .. ARMA 数 学模 型描 述

受控过程的数学模型可用受控 自回归滑动平均

( AR C MA) 型 描述 。考 虑结 构参 数 D 、b和 d 输 模 an ( 出延迟数 ) 已知时 的输 入输 出模 型 :

图 1 自校 正 P D控 制 系 统 结 构 I

A ( 一 ) t 一 B( 一 ) t d + C( 一 ) ( ) ( ) z y() z u( — ) z e t 1

自校 正 P D控 制 吸 收 了 自适 应 控制 和 常规 P D I I

其中:

A ( 一 ) 1 a Z az 。 … + a 一 z 一 + 1一 + 2一 + z B( ) b + b z + b Z + … + b b z= o 1 2 z

:

bbC ・ a 数 据信 息 向量为 : , ・ t C] 根 据 N 次观 测 {()u i:一12 … , a+n y i,()i , , N, b

乘 法 , 算 法描述 如 下 。 其

其 中方 程 () K , -T 5对 T , o有唯一 的解 。

根 据式 ( ) 1 可得 :

y() t 一 ( ) + e t tO () () 2

其 中未 知 参数 向量 0为 e = a ”, , “, a b

Kp=一 g +g ) ( 2 J

构 由三部 分构 成 : 最小 二乘 递推 参数 估计 、 控制 器 的 参 数 设计 和 PD 控制 器 , 控 制系 统 结构 如 图 1所 I 其

示。

在 线 采 集 被 控 对 象 的 输 入 量 U t和 输 出 量 Y ()

后根据参数的变化 , 调整 PD控制参数使系统达到 I 期 望 的输 出 , 以提 高 系统 的 稳定性 、 响应 以及 控制精

收稿 日期 :0 1 8 5 2 1 一O —2

C( ) 1 Cz cz 。 … + C Z z 一 + 1一 + 2 一 + 一

{ () 和 { ()分 别是模型 的输入和输 出序 ut) Y t)

3 8

列 ,e t ) { () 为零 均值 白噪声 序列 。

内蒙 古 石 油化 工

大 惯性 大 迟 延对象 的 控制 一直 是控 制领 域研 究

的焦 点 问题 。再热 汽 温控 制便 属于 这类 复 杂 的控制 系统。 自校 正P D 控制 系 统 , 自适 应 控制 与经 典 的 I 将

PD 控 制 相 结合 , 好地 解 决 了在 系 统模 型 不能 精 I 很 确 确 定 情 况 下 , 类大 惯 性 、 延时 系 统 , 外界 干 这 大 在 扰 严重 情 况下 的 控制 问题 。在外界 干 扰使 系统 的参 数 发 生 波 动 时 , 过 在 线辨 识 , 到 系 统 的 参数 , 通 得 然

控 制 器 两 者 的优 点 , 目前 应 用 最 广 的一 类 自适 应 是

控 制 方 法 ; 基 本 思 想是 把 未 知 被 控 对象 参 数 即 参 其 数 的估 计 递推 算 法与 各 种不 同类 型 的 PD控制 算 法 I 结 合 起 来 , 成 一个 能 自动 校 正 控 制 器参 数 的 实 时 形

输 出 U() t 对被 控 对象 进 行控 制 , 的动 态性 能 的优 它

劣 依 赖于 极 点位 置 的 正 确与 否 , 要 将 极 点 的位 置 需

配置好 。

Hale Waihona Puke 1 1 自校正控 制 系统各 部 分 的数 学 描述 .

下 面 分别对 自校正 P D 控制 系统 各部分 进 行数 I 学描述 及 算法说 明 。

带遗 忘 因子 的最 小二 乘 实 时参数 估 计算 法 和 带数 字滤 波器 的 增量 式 P D控 制 算法 , I 同时给 出 了极 点 配 置 自校 正 P D 的 整定 方 法过 程 , 立 P D 参 数 与 系 统参 数 及 控 制性 能 指标 之 间的 关 系 式 , I 建 I 并进 行 了 MATL AB仿 真 。

关键 词 : 热器 ; 数估 计 ; 点配置 ; 再 参 极 温度 控 制

中图分类号 : Q3 5 T 5

文献标识码 : A

文章编号 :0 6 78 (O 1 1一o 3一O 1 0- 9 12 1 )8 07 3

的计算 机 控制 系统 。参 数估 计和 控制 器 的设计 可 以

分开 进 行 , 自校 正 能力 是 通 过 在 线辨 识 体 现 出来 其 的 。本 文采 用 的极点 配置 自校 正 P D 控制 器原 理结 I

2 1 年第 1 期 01 8

内 蒙 古 石 油化 工

3 7

自校正 P D算法在再热 器中的应用 I

李 志 明

( 神华准格 尔能源有限责任公司 一大准铁路公 司车辆段 点岱沟列检所)

摘 要 : 针对 再 热器 的温度 控 制 问题 , 计 了一 种极 点配 置P D控 制器 。 出 了 设 I 给 CAR MA 模 型 , 引入

度 。因此 将 自校 正 PD算 法 应用 在 火 电厂再 热器 中 I 可 以取得 比较 的效果 。

1 自校 正 P D控 制 器设 计 I

()根 据这 些 量应 用递 推 最小 二乘 法 算 出被控 对 象 t,

的参数估计0根据这些参数估计结果按照系统控制 , 性能指标要求利用极点配置整定方法计算 出P ID 、、 三参数 , 最后根据数字增量式 P D算法得到控制器 I

uZ1 (-) 一

21 年第 1 期 01 8

e z1 (- ) () 5

1 12 实时参数估计算法 ..

式 ( ) a(一1 2 … , 和 b (= 1 2 … , b 1 中 ii , , n ) jj , , n ) 及 C( 一1 2 … ,e均为 未 知参 数 , k , , n) 需要 在 线辨 识 。 本 文仿 真的 实时 参数 估计 采用遗 忘 因子递 推最 小二