关于获得优质SMT焊膏印刷质量探1

如何获得良好的锡膏印刷品质以及最终产品可靠度

维普资讯

匾

图2

图5( 如有必要 ,可在熔点前设一个 S a 区以减少立碑,空洞等 不良) ok

印刷速度 :2一 Om / 5 lOm s 刮 刀 压 力 : 008 00 7gm . 1— .2k /

l I S

刃长

模板底部擦纸频率:每1— 5 0 2 次

维普资讯

幸

面贴装技术自上世纪六十年代 用 ,对 ST 印刷 提 出挑 战 。对 于 零 件 P th M的 ic 以及 网板 开 孔 的 建 议 大

P th 小 的I元 器件 的 印刷 来讲 , ic较 C 比较细 的金属粉末无疑对 印刷有 非常 大的帮助。 但是 ,有人会 因此面走入误区, 小,供您在选择时参考 。 ( ) 图2

具体参数设定 ,客户可能还需要

根据 的 工 艺要 求进 行 调整 。

四、回流 曲线及空洞 问题

通常情况下大家都认为组装焊点

中出现空洞是十分正常的现象。但空 洞会对成品可靠性造成有害的影响,

Ad u dp d o eb d e i o d r ord c u h s l r d ar n a nt n g re u em c od o h n t e e p s a q e x d i ot eh l. U o h udat ninle a t w sa u e e t h oe B T y us o l t t e n e o h s e a dp sino ep d - h a i Ob gc n e t r i n o t fh a , te p dsz i t i,o n co z o t f esO pnwi n t o tc e p ses h o dc n i n i w e e i l o na th a t , teg o o d i h nt l c t o t o s h Pn i e it e h l, e P nc na t a t n a 、 p s a t i n  ̄ not oet i o tc sea d c nt u hp se s h h p

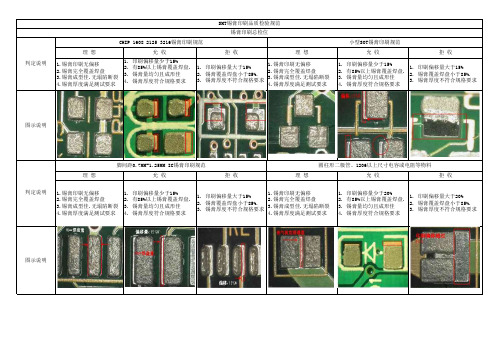

SMT锡膏印刷品质检验规范

判定说明判定说明图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于20%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于20%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求脚间距0.7MM-1.25MM IC锡膏印刷规范圆柱形二极管、1206以上尺寸电容或电阻等物料理 想允 收拒 收理 想允 收拒 收图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求SMT锡膏印刷品质检验规范锡膏印刷总检位CHIP 1608 2125 3216锡膏印刷规范小型SOT锡膏印刷规范理 想允 收拒 收理 想允 收拒 收元件类检验项目C>=W*50%,F>=G+H*25%偏出(A)是25%W或0.5mm。

偏出(A)大于25%W或0.5mm1.高引脚外形器件(引脚位于元件体中上部,1.最小侧面焊点长度(D)小于引脚宽度A<=W*75%侧悬出超过引脚宽度1.引脚吃锡宽度大于等于A<=W*25%1.引脚吃锡宽度>=電極的寬。

高校SMT实验室焊膏测试的探索

在 助钎剂 载体 中 的悬浮物 。钎 料球粉 的直径 和 助钎剂

分 别 基 于 尺 寸 和类 型进 行 分 类 .加 入 其 他一 些 替 代

物 ,以防止粉粒 和 助钎剂 的分 离 ,并 且在 焊膏 的应用

响 到钎 焊 质 量 。据 统 计 , 电子产 品 7 %的缺 陷 和失 2

效与 焊 膏相 关 ,因而 焊 膏 的性 能 对 于 S MT来 说 是 至

收 稿 日期 :2 1- 5 0 000- 5 基 金 项 目 :国家 自然 科学 基金资 助项 目 (0 7 0 7 2764)

原 因 ,也是 为什 么焊膏在 被加 到 印刷机模 板上 后不 可 被再次 保存并 使用 的原 因 。

在 回流 焊 工 艺 中 .必 须 小 心控 制 加 热 的 温度 曲

一

S C0 A 3 5合 金 ,定 义 为 S 9 .A 30 u .,其 他 的 锡 n 65 g .C 05

个最 大成 因。根 据 国际 电子 委员 会 ( C I )和 电子 E

铅 或无铅 合 金也 有 使用 。通 常 对 助钎 剂 的要 求 除外 , 焊 膏 还 添加 了使 焊 膏 更 容 易 印 刷 或滴 涂 且 额 外 影 响

剪 强度等 因素 的变化 而发 生变化 。

最 早 用 的传 统 锡 铅 焊 膏 组 成 是 S 6 P 3 ,随后 n 3b 7

出 现 S 6 P 3 A 2 IC 建 议 的 无 铅 替 代 品 是 n2 b 6 g . P

现 在 很 多 高校 将 S MT实 验 室 投 入 到教 学 当 中 . 对 学生作 品缺 陷 的分 析显示 ,钎 焊 问题 是产 生失效 的

钎 剂 .导 致 其 不 能 正 常地 进 行 回流 焊 。这 是应 限 制

SMT锡膏印刷品质检验规范

判定说明判定说明图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于20%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于20%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求脚间距0.7MM-1.25MM IC锡膏印刷规范圆柱形二极管、1206以上尺寸电容或电阻等物料理 想允 收拒 收理 想允 收拒 收图示说明1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求1.锡膏印刷无偏移2.锡膏完全覆盖焊盘3.锡膏成型佳.无塌陷断裂4.锡膏厚度满足测试要求1. 印刷偏移量少于15%2. 有85%以上锡膏覆盖焊盘.3. 锡膏量均匀且成形佳4. 锡膏厚度符合规格要求1. 印刷偏移量大于15%2. 锡膏覆盖焊盘小于85%.3. 锡膏厚度不符合规格要求SMT锡膏印刷品质检验规范锡膏印刷总检位CHIP 1608 2125 3216锡膏印刷规范小型SOT锡膏印刷规范理 想允 收拒 收理 想允 收拒 收C>=W*50%,F>=G+H*25A<=W*75%侧悬出超过引脚宽度1.引脚吃锡宽度大于等于 1.引脚吃锡宽度>=電極的。

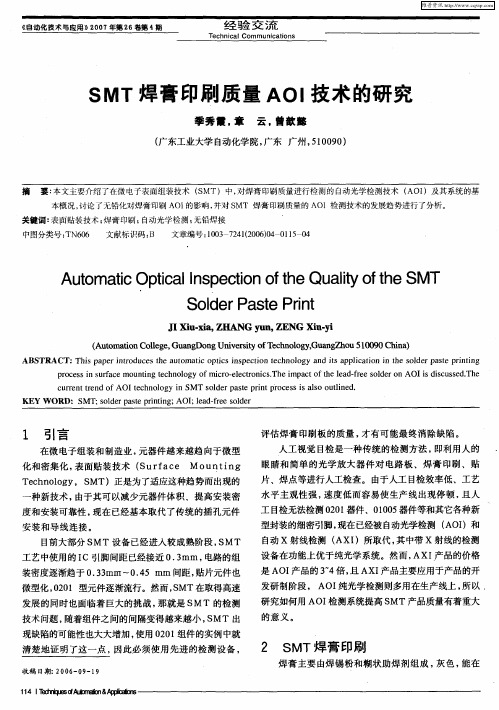

SMT焊膏印刷质量AOI技术的研究

T c n lg eh oo y,S MT)正 是为 了适应这种趋势 而出现 的

一

种新 技术 , 由于其可 以减少元器件 体积 、提高安 装密

度 和安装 可靠性 , 现在 已经基 本取代 了传统 的插 孔元件 安装和 导线 连接 。 目前 大部分 S MT设备 已经进入 较成熟阶段 , M T S 工艺 中使 用的 I C引脚间距 已经接近 0 3 . mm, 电路 的组 装密度逐渐趋于 0 3 mm~0 4 .3 . 5 mm 间距 , 贴片元件 也 微 型化 , 2 1型元件逐渐流行 。然而 , MT在 取得 高速 00 S

发展的同时也面题 , 随着组 件之间的 间隔变得 越来越小 , MT 出 S 现缺陷的可 能性 也大大增加 , 使用 0 0 组件 的实例 中就 2 1 清楚地 证 明 了这一 点 , 因此必 须 使用先 进 的检 测设 备 ,

收 稿 日期 : 0 —0 —1 2 6 9 0 9

研 究如何 用 AOI 检测系统提高 S MT产品质量有着重大

SMT焊接质量检验-标准最新版本

SMT焊接质量检验-标准最新版本摘要表面安装技术(SMT)作为一种电子装配技术已经得到了广泛应用。

SMT 工艺对产品的质量具有重要影响。

因此,针对 SMT 工艺需要进行一系列的质量检验措施,以确保其质量可控。

本文将对 SMT 焊接质量检验相关的标准进行介绍。

标准介绍IPC-A-610IPC-A-610 是电子行业制定的一个全面的接受性标准,用来评估 SMT 零部件和整体装配品的工艺装配质量。

IPC-A-610 属于可选标准,不是强制性的,但是得到了广泛使用。

IPC-J-STD-001IPC-J-STD-001 是电子行业对焊接工艺标准的制定,主要是为了提供可行的方法,并说明基本的要求,以实现各种电子板的最佳工艺。

它也是可选标准,但是使用率很高。

IPC-7711/7721IPC-7711/7721 是 IPC 制定的电子行业标准,用于补救浆料,半成品和完成组件的修复。

这些标准是一些特定的建议和方法,用于维修工程师可以准确地和有效地进行维修,而不会对电路板或元件造成进一步的损害。

其他标准除了上述三种标准外,还有一些其他的标准可以用于 SMT 焊接质量检验。

比如 ISO9001 标准、IEC61000 标准等等。

标准内容简介IPC-A-610IPC-A-610 主要涉及到以下内容:•产品外观:产品的各个外观细节;•零部件:对各个组件的安装方式、位置等进行检验;•焊接:焊点外观、焊接位置、焊接接口等;•焊锡:焊锡的外观、间距等;•焊接电子元件:电子元件安装的方式、位置、状态等;•印刷文本:检查电路板上的印刷文字是否正确;•产品的各种性能和功能检查。

IPC-J-STD-001IPC-J-STD-001 主要包括以下内容:•焊接材料规范:包括有关易碎焊料的要求;•外观检验:采用放大镜进行检查;•电路板检验:检查电路板上的插座、接触点等;•元件质量检验:包括元件大小、发热量等;•电气检验:包括通过测试电路板上的电气线路。

如何获得优质的焊膏印刷(2)

4 1 丝 印机 印刷参 数 的设定 调整 .

本 节 将 从 几 个 方面 来 讨 论 影 响 焊 膏 印刷 质 量 的

工 艺控 制 因 素 。 ( )刮刀 压 力。刮 刀 压力 的改 变 ,对 印刷来 说影 1

但 同时会 阻碍 焊 膏 向印制 板焊 盘 卜 传递 ,而速度 过慢

方向 0角 以9。 运行, 往往导 器 这 致了 件在开 孔不同 走

向 卜 膏量 不 同 ,经 实验 认证 ,当开 孔长 方 向 与刮 刀 焊

②人为 原冈。 长时间 清洁网 使卜 次残留 不 板, 一

在 网孔 中 的焊膏 积 累,焊膏 干化 ,清 洁 后还 有少 量 的 焊 膏残 留等等 均 会 造成 桥 连 。 ③ 原 材料 不 良。焊 盘 比 P B表 面低 。 C

会 引起焊 盘 上所 印焊 膏 的分辨 率不 良。另一方 面刮 刀 的速 度 和 焊 膏 的粘 稠 度 有 很 大 的 关 系 ,刮 刀 速 度越 慢 ,焊 膏 的粘 稠度 越 大; 反之 ,刮 刀速 度越快 ,焊 膏

响重 大 。太小 的压 力 ,会 使焊 膏不 能有 效地 到达 网板

开孔 的底 部 , 能很 好 地沉积 在 焊盘 上 。 大的压 力 , 不 太

焊 膏 印 刷 是一 个 工 艺 性 很 强 的 过 程 ,其 涉 及 到 的工 艺参 数 非常 多 ,每 个参 数调 整不 当都会对 贴装 产 品质 量 造 成 非常 大 的影 响 。

印刷 至 印制板 的焊 膏量 。有一 点很 明显 :降低刮 刀 的 速度 等于 提高 刮 刀的 压力 ;相 反 ,提 高 了刮刀 的速度 等 于 降低 了刮 刀 的压 力 。

焊膏印刷外观检验标准

日期

编制

校对

审核

日期ቤተ መጻሕፍቲ ባይዱ

日期

日期

不合格处理办法:

1自检发现不合格的,由操作者自行修正(清洗、凉干并重新印刷)。

2检验员抽检时发现不合格项,要求操作工修正并提出制程警示。

3不合格项登记到抽检记录表中。

4尚未进入下一工序的产品由操作工针对以下不合格项做全数检验,并由由检验员针对以下不合格项做全数检验。

五、

检验项目

技术指标

示意简图

印刷完整

一、目的:

规定了PCB板(单、双面)锡膏印刷质量的检验管理办法。

二、范围:

适用于本公司所有PCB板锡膏印刷的质量检验。

三、检验方法及工具:

检验方法:目测;检验工具:5-10倍放大镜、防静电手腕、防静电手套。

四、检验及不合格处理办法:

操作工应采用目视或仪器检验做好全数自检工作,检验员按《一次正常检查抽样规范》AQL=2.5且C=0进行抽检。

模板上所有印刷孔均应有焊膏

偏移

横向偏移不得大于焊盘宽度的25%,纵向偏移不得超过焊盘宽度的50%

少锡

焊膏覆盖焊盘的面积应达到75%以上

检验项目

技术指标

示意简图

连锡

相邻焊盘上的焊膏无连接现象

边缘

整齐,棱角清晰

拉尖

表面无明显尖角

污染

基板印刷之外的区域不允许有焊膏焊膏

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

焊膏和印刷技术是决定SMT产品质量的关键

中图分 类 号 :G4 T 4

文献标识 码 : A

文章 编号 :01 4420 l3 18 4 10 —37{o20 —00 —0

Ex el ntS l e i g Pa t n r n i g Te h i u cl e o d r n se a d P i tn c n q e

rq ai . u ly t

n r c d i , n s l e a t r t g s l t s 他 a d l et te g po e t e r o d r p se p i i ee , t nn c 0 n 1 oh s

t h i u aa , e od rt n o t e e up ns b e n q e p r T t c r ̄u a o f h q ime t. y ̄ lzn te ̄x p n n sa dl eo he s l e o t, c er ' i yi h g - o e t n 1 ft od rp se a s h 1 n ls mc t n 0 t e眦“ d n h e e u p n u e i od r a t r t . n m  ̄i t w1 t el ea d ca s a o f h s i s a dt q l ̄e m s d n s le se p ii p n n adc g nn g h t h uh rap a t l  ̄ e o t ea t o rci a p u d n  ̄ c k y w r s e od : eie r . e

r _ a d l d al C  ̄ ia ec h e rw n ; a t p i  ̄ ; m n e l y; h ' c l th; s rd a i P s r e r a o n g e n x

SMT印刷检验标准

SMT印刷检验标准SMT印刷检验标准Prepared on 22 November 2020锡膏印刷检验规范1、⽬的建⽴SMT 印刷检验标准,为⽣产过程的作业以及产品质量保证提供指导。

2、适⽤范围本标准通⽤于本公司⽣产任何产品印刷外观检验(在⽆特殊规定的情况外)。

特殊规定是指:因零件的特性,或其它特殊需求,印刷的标准可加以适当修订, 其有效性应超越通⽤型的外观标准。

3、定义标准【允收标准】(Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】(Target Condition):此组装情形接近理想与完美之组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】(Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品之功能性,但基于外观因素以维持本公司产品之竞争⼒,判定为拒收状况。

西安重装渭南光电科技有限公司名称锡膏印刷检验标准⽂件编号发⾏版次PZ-001 A01编制:审核:批准:⽣效⽇期页码1/10西安重装渭南光电科技有限公司编制:编制:李盆⽟审核:standards东莞光虹电⼦有限公司⽂件编号GH/DZ-W-005⽣效⽇期2015/4/15版本/版次页码判定说明1.锡膏印刷⽆偏移2.锡膏量?厚度符合要求3.锡膏成型佳.⽆崩塌断裂4.锡膏覆盖焊盘90%以上1.钢⽹的开孔有缩孔,但锡膏仍有85%覆盖焊盘.2.锡膏量均匀3.锡膏厚度在要求规格内1.锡膏量不⾜.2.两点锡膏量不均3.锡膏印刷偏移超过15%焊盘锡膏印刷检验标准Solder paste printing inspection standards东莞光虹电⼦有限公司⽂件编号版本/版次图⽰说明GH/DZ-W-005⽣效⽇期页码备注标准允收拒收2015/4/15判定说明图⽰说明备注元件1.锡膏⽆偏移2.锡膏完全覆盖焊盘3.三点锡膏均匀4.锡膏厚度满⾜测试要求1.锡膏量均匀且成形佳2.有85%以上锡膏覆盖焊盘.3.E⼙刷偏移量少于15%4.锡膏厚度符合规格要求1.锡膏85%以上未覆盖焊盘.2.有严重缺锡锡膏印刷检验标准Solder paste printing inspection standards编制:李盆⽟审核:标准允许拒收东莞光虹电⼦有限公司⽂件编号 GH/DZ-W-005版本/版次A/0⽣效⽇期2015/4/15页码3/3项⽬判定说明图⽰说明备注标准受重装渭南光电科技有限公司批准:名称锡膏印刷检验标准⽂件编号 PZ-001 ⽣效⽇期发⾏版次A01页码6/10项⽬判定说明图⽰说明备注⼆极管、电容等(1206以上尺⼨物料)1?锡膏印刷成形佳 2. 锡膏印刷⽆偏移3.锡膏厚度测试符合要求4. 如些开孔可以使热⽓排除,以免造成⽓流使⽆件偏移1. 锡膏量⾜2. 锡膏覆盖焊盘有85%以上3. 锡膏成形佳%以上锡膏未完全覆盖焊盘 2.锡膏偏移超过20%焊盘允收拒收标准受重装渭南光电科技有限公司编制:审核:批准:名称锡膏印刷检验标准⽂件编号 PZ-001 ⽣效⽇期发⾏版次A01页码7/10项⽬判定说明图⽰说明备注4.焊盘间为1. 锡膏偏移量超过15%焊盘2. 元件放置后会造成短路允收拒收1. 各锡膏⼏乎完全覆盖各焊盘2. 锡膏量均匀,厚度在测试范围内1. 锡膏成形佳2. 虽有偏移,但未超过15%焊盘3. 锡膏厚度测试合乎要求受重装渭南光电科技有限公司编制:审核:锡膏印刷检验标准⽂件编号 PZ-001 ⽣效⽇期发⾏版次A01页码8/10项⽬判定说明图⽰说明备注5.焊盘间距为 1. 锡膏⽆偏移2. 锡膏100%覆盖于焊盘上3. 各焊盘锡膏成良好,⽆崩塌现象4. 各点锡膏均匀,测试厚度符合要求1. 锡膏虽成形不佳,但仍⾜将元件脚包满锡2. 各点锡膏偏移未超过15% 焊盘1 ?锡膏L ?⼙刷不良2.锡膏未充分覆盖焊盘,焊盘裸露超过15%以上标准 Z.1■. 或?■1 1■° ? 1 1 1 ?■1 ■1 I I允收拒收1. 锡膏量均匀且成形佳2. 锡膏100%覆盖于焊盘上锡膏印刷⽆偏移1. 锡膏虽成形不佳,但仍⾜将2. 各点锡膏偏移未超过15% 焊盘1. 锡膏超过15%未覆盖焊盘2. 锡膏⼏乎覆盖两条焊盘3. 锡膏卬刷形成桥连编制: 西安重装渭南光电科技有限公司审核:批准:名称锡膏印刷检验标准⽂件编号PZ-001 ⽣效⽇期6.焊盘间距为允收拒收标准7.焊盘间距为1.各焊盘锡膏印刷均100%覆盖焊盘上2.锡膏成形佳,⽆崩塌现象3.锡膏厚度符合要求1.锡膏成形佳2.锡膏厚度测试在规格内3.各点锡膏偏移量⼩于10%焊盘1.锡膏超过10%未覆盖焊盘2.锡膏⼏乎覆盖两条焊盘炉后易造成短路西安重装渭南光电科技有限公司编制:审核:名称锡膏印刷检验标准⽂件编号发⾏版次PZ-001A01⽣效⽇期页码项⽬判定说明图⽰说明标准允收拒收10/10备注标准1?各焊盘锡膏印刷均100% 覆盖焊盘上2. 锡膏成形佳,⽆崩塌现象3. 锡膏厚度符合要求1. 锡膏成形虽略微不佳但锡膏厚度测试在规格内2. 各点锡膏⽆偏移3. 炉后⽆少锡假焊现象1. 锡膏成型不良,且断裂2. 锡膏塌陷3. 两锡膏相撞,形成桥连拒收。

SMT工艺焊膏印刷技术解析

随着表面贴装技术的快速发展,在其生产过程中,焊膏印刷对于整个生产过程的影响和作用越来越受到生产工艺师和工艺工程师们的重视,焊膏印刷技术是采用已经制好的网板,用一定的方法使丝网和印刷机直接接触,并使焊膏在网板上均匀流动,由掩模图形注入网孔。

当丝网拖开印制板时,焊膏就以掩模图形的形状从网孔脱落到印制板相应的焊盘图形上,从而完成了焊膏在印制板上的印刷,完成这个印刷过程而采用的设备就是丝网印刷机。

焊膏印刷是SMT 生产过程中最关键的工序之一,印刷质量的好坏将直接影响SMD 组装的质量和效率,据统计60%~70%的焊接缺陷都是由不良的焊膏印刷结果所造成,因而要提高焊膏印刷质量,尽可能将印刷缺陷降低到最低。

下面将围绕以下几点进行讨论:1 焊膏印刷的要求(1)焊膏量均匀,一致性好;(2)焊膏图形清晰,相邻图形之间不黏连,焊膏图形与焊盘图形重合性好,焊膏覆盖焊盘的面积应在75%以上;(3)焊膏印刷后应边缘整齐,塌落在可接受范围内;(4)焊膏不污染PCB。

2 印刷焊膏的原理焊膏具有触变特性,受到压力会降低黏性。

当刮刀以一定速度和角度向前移动时,对焊膏产生一定的压力,焊膏黏度下降,在刮刀推动下在刮刀前滚动,将焊膏注入网孔,形成焊膏立体图形;在刮刀压力消失后,黏度上升,因而保证顺利脱模,完成焊膏印刷目的。

3 焊膏印刷主要设备参数:刮刀的角度、压力、速度以及脱模速度有研究认为,对焊膏沉积率(指在焊盘上的沉积比率,与转移效率的概念略有不同,它决定与钢网开孔内焊膏填充和转移率)影响最大的三个因素依次为脱模(钢网)速度、刮刀速度和刮刀压力。

1)刮刀速度刮刀速度影响焊膏的黏度和填充时SMT 工艺焊膏印刷技术解析邱天宇 长春职业技术学院 吉林长春 130033间。

速度越快,焊膏的黏度越小,越有利于焊膏的填充,但速度越快,焊膏的填充时间越短,越不利于焊膏的填充。

这两个印刷参数的影响作用相反,具体来讲就是速度小于100mm/s,填充时间起主导作用;在速度大于100mm/s,焊膏黏度起主导作用,但焊膏黏度小,会造成焊膏图形垮落,也就是焊膏图形分辨率低。

焊膏印刷检查标准

收

偏移量大于1/4焊盘宽度

Lead Pitch

≤0.65mm的SOIC,QFP等

标

准

锡膏图形清晰,边缘整齐,偏移量小于1/5焊盘宽度

拒

收

宽度方向偏移量大于1/5焊盘宽度

长度方向偏移量大于1/5焊盘宽度

BGA

标

准

锡膏图形清晰,边缘整齐,偏移量小于1/5焊盘宽度

拒

收

偏移量大于1/5焊盘宽度

焊盘上没有或只有少量锡膏覆盖元件类型示意图判定标准chipsotmelfleadpitch080mm的soicqfp钽电容等标准锡膏图形清晰边缘整齐偏移量小于14焊盘宽度拒收偏移量大于14焊盘宽度leadpitch065mm的soicqfp等标准锡膏图形清晰边缘整齐偏移量小于15焊盘宽度拒收宽度方向偏移量大于15焊盘宽度长度方向偏移量大于15焊盘宽度bga标准锡膏图形清晰边缘整齐偏移量小于15焊盘宽度拒收偏移量大于15焊盘宽度

拒

收

拉尖:

焊盘上的锡膏表面有拉尖,呈尖峰状

拒

收

PCB不清洁:

PCB或焊盘周围有锡膏或其他异物

拒

收

焊膏少或漏印:

焊盘上没有或只有少量锡膏覆盖

2.印刷偏移判定标准:

元Hale Waihona Puke 类型示意图判定标准

Chip, SOT, MELF,Lead Pitch≥0.80mm的SOIC、QFP钽电容,等

标

准

锡膏图形清晰,边缘整齐,偏移量小于1/4焊盘宽度

SMT丝印效果检验标准

1.一般丝印缺陷,需要调整印刷参数或清洁钢网来改善:

元件类型

示意图

判定标准

所有

标

准

所印锡膏图形清晰,边缘整齐,

SMT焊锡膏印刷的质量控制

SMT焊錫膏印刷的质量控制1、焊膏要求1、1良好的印刷性焊膏的粘度与颗粒大小是其主要性能。

焊膏的粘度过大,易造成焊膏不容易印刷到模板开孔的底部,而且还会粘到刮刀上。

焊膏的粘度过代,则不容易控制焊膏的沉积形状,印刷后会塌陷,这样较易产生桥接,同时粘度过代在使用软刮刀或刮刀压力较大时,会使焊膏从模板开孔被刮走,从而形成凹型焊膏沉积,使焊料不足而造成虚焊。

焊膏粘度过大一般是由于配方原因。

粘度过低则可以通过改变印刷温度和刮刀速度来调节,温度和刮刀速度降低会使焊膏粒度增大。

通常认为对细间距印刷焊膏最佳粘度范围是800pa·s─1300pa·s,而普通间距常用的粘度范围是500 pa·s─900 pa·s。

焊膏的颗粒形状,直径大小及其均匀性也影响其印刷性能。

一般焊膏颗粒为圆球形,直径约为模板开口尺寸的1/5,而且颗粒的直径应均匀一致,其最大尺寸与最小尺寸的颗粒数不应超过10%,这样才能提高印刷的均匀性和分辨率。

我们可以从表1中了解焊膏的选择与器件间距的相应关系。

表1 焊膏的选择与器件间距的关系焊膏尺寸范围(um)目数器件间距75-45 -200/+325 0.60-1.3045-25 -325/+500 0.40-0.6035-25 -400/+500 0.20-0.40<20 -500 <0.21、2 良好的粘结性焊膏的粘结性除与焊膏颗粒、直径大小有关外,主要取决于焊膏中助焊剂系统的成分以及其它的添加剂的配比量。

焊膏良好的粘结性使其印刷时对焊盘的粘附力大于模板开口侧面的粘附力,使焊膏牢固的粘附在焊盘上,改善脱模性,粘接性好且能保持足够的时间,可使元件贴装时减少飞片或掉片。

1、3 良好的焊接性用于印刷的焊膏,典型金属含量为90%。

焊膏的焊球必须符合无氧化物等级,即氧化物含量<0.1%,包括表面吸附氧在内的氧化物总含理=<0.04%。

焊膏印后保存时间过长,印刷周期过长都会因熔剂等物质挥发而增加氧化程度,影响焊料的润湿性。

SMT焊接质量分析报告

SMT回流焊接质量分析报告由于生产中,SMT是生产工序的特殊工序,它直接关系到产品的质量,给生产带来了较大的影响,对回流焊接技术的掌握,成为生产部重点。

尤其是在做试验台主板时候,经常出现焊接问题。

如果手工焊接,速度太慢,不能适应公司将来的发展。

为提高焊接质量,找出焊接过程出现问题原因,将会根本上决绝问题。

下面就回流焊接做出分析,希望能找出真正原因。

一、回流焊接原理:是将焊料加工成一定颗粒的,并拌以适当的粘合剂使之成为流动性的糊状锡膏,用它将贴片元器件粘在印制板上,然后通过加热使锡膏中的焊料熔化而再次流动,达到将元器件焊接到印制板上的目的。

一. 工艺调查与工艺文件的编制1. 调查现有的工艺文件:那些欠缺,那些需要改正,那些须重新编制,做好记录.特别编写一份作业流程卡(流程卡主要以图片为主,加以文字说明,使更为直观.实用).2. 找出现在生产现场存在的工艺问题,记录下来加以分析,并提出解决方案.3. 了解市场,新工艺新材料的使用情况,向同类企业学习先进的管理经验.二. 编制工艺方案规定产品加工过程所采用的设备,工装,用量,工艺过程作一个总的大纲要求 .三. 工装的设计,制造验证和外购,以及工装的管理使用等.1. 接线盒调试工装编写使用说明书.2. 高温老化问的使用方法与验证.并编写使用说明书,注意事项等.3. 调查生产现场,找出工序中能否用工装可以提高效率.例如:电缆的捆扎,能否设计工装,使扎线长度统一标准,更美观,更实用,速度更快.四. 工艺定额管理1. 调查各种产品,每道工序正常情况下所使用的时间,从而估计生产一批产品的时间,以便做好生产计划.2. 调查消耗品(焊丝,电工胶,透明胶,热缩管等)的使用量,作好计划及时补充,避免生产人员经常走动浪费时间.五. 人员的培训员工的素质和技能直接影响产品的质量和效率,因而员工的培训尤为重要.培训内容主要有:本岗位技能培训(如:焊接技术,电子基本知识),6S的培训,质量管理等培训.提高员工的综合素质和团队精神.六. 生产现场的管理1. 6S的推行与实施.2全面质量管理体系的运用.七. 工艺纪律检查编写工艺纪律检查表,对6S的检查,作业工序检查,产品质量的检查,对有违反规定的给予相应的惩罚.八. 工艺文件,图纸的审核与管理.工艺文件,图纸是否合乎标准的要求.工艺文件,图纸,报表的归类与保管.九. 特殊工序的检验,异常情况的处理.对于特殊工序的产品必须检验,数量少全检,数量特别大的可以进行抽检.发现有问题及时解决并记录,防止再次出现.对比较严重的质量问题报上级并与质量部门讨论确定方案再处理.+.配合技术部新产品的开发,以及新产品工艺流程的设计.生产现场调查情况及点见经过自己对生产现场情况调查与分析,得出了下面几点建议:一. 制定新的现场管理制度:(例如:上班时间生产现场不允许吸烟,吃东西,搞娱乐活动等)要求员工学习,并要把制度可视化.让大家都能看得到,从而约束大家去遵守.二. 设备,工具的统一管理:1. 对每台设备编写使用说明,点检表.定时检查设备好坏.有I可提及时解决,不要生广用时再去修,那样既浪费时间乂耽误生产进度.2. 工具分类,统一编号,并要求每位生产人员都必须有常用工具.防止乱拿别人的工具,和借来借去现象发生,避免工具丢失和耽误时间.对不太常用的,大的工具,生产部借一部分作为生产部公共财产分类标识,统一保管.外部门借必须登记.三. 员工新编的工艺文件的学习:要求员工熟练掌握工艺流程和具体操作方法.四. 过程检验:特殊工序要求全检(特殊工序要求有质检员或工艺员或主管参与),每道工序自检.保证不良品流不流到下工序.让员工认识到下道工序就是客户的观念.如果下道工序人员或者其他检验人员检验有不良品及时修复并将被记录.要求质检员或工艺员或主管随时对产品进行巡检,避免批量不良的发生.五. 调动员工的积极性:,激发员工的潜能,充分利用员工的特长而分配任务.鼓励员工,提出好的建议,对好的建议给予奖励.并大会上宣传表扬.六. 生产计划编制:包括人员需求量,原材料多少,产品加工时间,保证产品时间数量外购件,外协件的供应时间数量与产品生产的进度相平行.生产任务下来后,生产的准备:材料的库存情况,不够的元器件及时通知采购员采购.在材料不够情况下,重新编制临时生产计划.把能够完成部分先完成.材料准备好后,人员安排,下发工艺流程卡.并随时调查生产情况.材料到后及时安排人员加工后面的工序.七. 编制各种表格:例如:设备点检表,工艺纪律检查表,生产过程记录表,检验记录表等,便于追塑.八. 缩短生产时间:1. 解决工序中的瓶颈,让每道工序时间基本相等,缩短物料的流程.有的工序可以同步进行.例如: 焊控制板的同时下线做连接板.2. 作好充分准备,材料,工具,工装,文件到位,在生产过程中减少人员到处寻找东西走动的时间.3. 事情少情况下可以做些准备工作.例如常用的材料消耗品及时补冲,库房的旁点.6S工艺文件的学习等.九. 记录的分析与总结:充分利用PDCA循环,做到持续改正,以及QC七大手法的运用.将每月生产情况公布宣传栏中.+ .实行早会制度:早会内容为:早会人数,总结昨天生产情况,.今天生产安排,好的给予表扬树立模范作用,品质问题解决方案宣布.消息的公布等.现场管理6S的推行与实施首先让领导他们知道6S的好处与作用.,让领导重视6S.同时也要让员工了解6S的好处与作用.组织6S 的讲座,全员参与,领导带头.如果有人不太相信6S的作用可以先搞示范点,以生产部为主.让他们看到实施6S后的改变与进步.逐步感化影响周边人,再向其他部门推广.以生产部为例6S的具体实施方案:1. 组织生产部人员学习6S知识,让员工对6S有一个大概的了解.然后到生产现场具体讲解怎么运用.2. 组织员工对现在现场物品进行整理,把不要的处理掉,有用的分类放好,贴上标识,定位, 定点,定向,定型..要求物品摆放整齐.地面十净整洁.排除不安全隐患,并维持好现有的状态.对设备定时点检等形成一种制度化,让员工养成良好的习惯.3. 生产线的规划:元件.工装,设备的摆放更合理,成品半成品良品不良品的区分.4. 垃圾的处理:把垃圾桶分开分为:可回收的,不可回收的和危险品三部分.5. 宣传栏的制作与用途:6S知识的宣传,可以照片形式宣传,6S实施前后的对比,质量管理知识,品质情况.6. 厂区环境的设计:6S宣传标语,安全文明生产,员工制度.生产计划进度宣传栏.7. 文件的归类管理:对所有的文件进行归类,标识,定点放好.特别是各种表格的整理更为重要.8. 水杯的管理:生产现场不允许放私人物品,特别是水杯,防止水掉在产品上而影响产品质量.同时也不好看.要求把所有的水杯放工艺室水杯放置处.并要求放入格子中.9. 工具分类,统一编号,并要求每位生产人员都必须有常用工具.对不太常用的,大的工具,生产部借一部分作为生产部公共财产分类标识,统一保管.外部门借必须登记.10. 安全管理:特别是灭火器区域划分,红色警示,电梯使用,灭火器使用方法宣传学习.特别工序须戴手套.11. 钥匙,开关的管理:钥匙贴上标识.采用挂式更为方便.开关铁上标号便于识别.12. 货架的利用,便于物品的摆放和取用.合理利用空间.13. 专用工具的制作(保险管座,指示灯座的紧固),工具箱的改良.把工具箱用隔板隔开,便于分类取放.14. 活洁用具,活洁剂,抹布的购买与管理.。

SMT焊接质量检验-标准最新版本

焊接质量检验标准焊接在电子产品装配过程中是一项很重要的技术,也是制造电子产品的重要环节之一。

它在电子产品实验、调试、生产中应用非常广泛,而且工作量相当大,焊接质量的好坏,将直接影响到产品的质量。

电子产品的故障除元器件的原因外,大多数是由于焊接质量不佳而造成的。

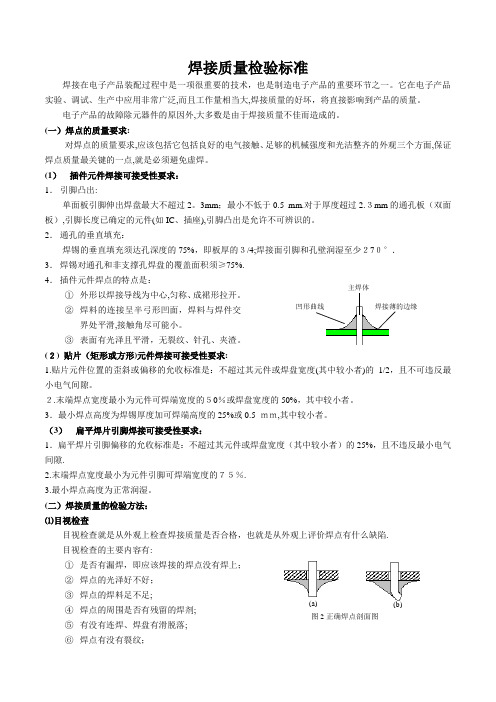

(一)焊点的质量要求:对焊点的质量要求,应该包括它包括良好的电气接触、足够的机械强度和光洁整齐的外观三个方面,保证焊点质量最关键的一点,就是必须避免虚焊。

(1)插件元件焊接可接受性要求:1.引脚凸出:单面板引脚伸出焊盘最大不超过2。

3mm;最小不低于0.5 mm.对于厚度超过2.3mm的通孔板(双面板),引脚长度已确定的元件(如IC、插座),引脚凸出是允许不可辨识的。

2.通孔的垂直填充:焊锡的垂直填充须达孔深度的75%,即板厚的3/4;焊接面引脚和孔壁润湿至少270°.3.焊锡对通孔和非支撑孔焊盘的覆盖面积须≥75%.4.插件元件焊点的特点是:①外形以焊接导线为中心,匀称、成裙形拉开。

②焊料的连接呈半弓形凹面,焊料与焊件交界处平滑,接触角尽可能小。

③表面有光泽且平滑,无裂纹、针孔、夹渣。

(2) 贴片(矩形或方形)元件焊接可接受性要求:1.贴片元件位置的歪斜或偏移的允收标准是:不超过其元件或焊盘宽度(其中较小者)的1/2,且不可违反最小电气间隙。

2.末端焊点宽度最小为元件可焊端宽度的50%或焊盘宽度的50%,其中较小者。

3.最小焊点高度为焊锡厚度加可焊端高度的25%或0.5 mm,其中较小者。

(3)扁平焊片引脚焊接可接受性要求:1.扁平焊片引脚偏移的允收标准是:不超过其元件或焊盘宽度(其中较小者)的25%,且不违反最小电气间隙.2.末端焊点宽度最小为元件引脚可焊端宽度的75%.3.最小焊点高度为正常润湿。

(二)焊接质量的检验方法:⑴目视检查目视检查就是从外观上检查焊接质量是否合格,也就是从外观上评价焊点有什么缺陷.目视检查的主要内容有:①是否有漏焊,即应该焊接的焊点没有焊上;②焊点的光泽好不好;③焊点的焊料足不足;④焊点的周围是否有残留的焊剂;⑤有没有连焊、焊盘有滑脱落;⑥焊点有没有裂纹;图2正确焊点剖面图(a)(b)凹形曲线主焊体焊接薄的边缘⑦焊点是不是凹凸不平;焊点是否有拉尖现象。

焊膏印刷质量检测

焊膏印刷质量检测(桂林电子科技大学机电工程学院,广西桂林541004)摘要:介绍了焊膏印刷检测的必要性和焊膏印刷质量的常用检测方法,分析了焊膏印刷中常见的故障,解析了其原因和处理方法, 阐述了如何利用检测数据和在SMT制造过程中焊膏印刷质量检测必须达到的要求。

关键词:焊膏;印刷;检测quality detection of Solder paste printing(Guilin University of electronic technology, Mechanical and Electrical Engineering ,Guilin Guangxi541004,China)Abstract: Introduces the importance of solder paste printing and the detection methods for solder paste printing quality, analyzes the common faults in the solder paste printing, parse the causes and treatment methods, expounds how to use the test data and in the process of SMT manufacturing solder paste printing quality detection must meet the requirements.Key word:solder paste;inspection;quality control一.引言自SMT 发展以来,焊膏印刷质量关系到产品的最终质量,据资料统计该工序将可能产生60%~70%的缺陷。

为此,必须通过检测手段尤其是在线检测来降低缺陷,确保成本合理、可靠生产。

随着高密度封装的 BGA(ball grid array)甚至CSP(Chip Scale Package)的大幅使用,本着减少后段 X-ray检测、降低检测和返修成本的需求,提高印刷质量、减少印刷工序对后段工序的影响就变得非常重要,而且优质的印刷工艺还可以减少后段贴片和焊接工序带来的偏移、扭曲、桥连等缺陷产生的概率。

SMT焊接质量评估与检测详1

SMT焊接质量评估与检测详解SMT焊接质量评估与检测详解SMT自动检测方法:元件测试、PCB光板测试、自动光学测试、X光测试、SMT在线测试、非向量测试以及功能测试。

一连接性测试1. 人工目测检验(加辅助放大镜):IPC-A-610B 焊点验收标准基本上以目测为主。

(1) 优良的外观:润湿程度良好;焊料在焊点表面铺展均匀连续边沿接触角一般应<30,(2) 对于焊盘边缘的焊点,应见到变月面;焊点处的焊料层要适中,避免过多过少;焊点位置必须准确;焊点表面应连续和圆滑。

(3) 主要缺陷:桥连/桥接-短路;立碑,吊桥、曼哈顿和墓碑片式阻容元件;错位-元件位置移动出现开路状态;焊膏未熔化;吸料/芯吸现象-QFP、SOIC2. 自动光学检查(AOI):通过淘汰对SMA 进行照射用光学镜头将SMA 反射光采集进行运算经过计算机图像处理系统处理从而判断SMA 上元件位置及焊接情况。

3.丝网印刷后AOI:焊膏缺失、焊膏桥接、焊膏塌落;进一步要求能够测量焊膏的高度及面积;器件贴装后AOI:元件漏贴、元器件极性错/器件品名识别、元器件偏移/歪斜、片式元件侧立/直立;4. 再流焊后AOI:通过焊锡的浸润状态可以推断出焊锡的焊接强度。

5.AOI 的基本算法(10). 亮度(BRIGHT)(2). 暗度(DARK)(3). 对比度(CONTRAST)(4). 无对比度(NO CONTRAST)(5). 水平线(HORIZONTAL LINE)(6). 无水平线(7). 垂直线(VERTICAL LINE)(8). 无垂直线(9). 亮度百分比(PERCENT WHITE)和暗百分比(PERCENTBLACK)激光/红外线组合式检测系统原理:通过激光光束对被测物进行照射,利用热容量的大小所产生的表面状态变化,即由物体发热、温度上升的强弱差异,来实现对焊点的自动检测不同SMD对激光光束吸收率的变化与多种不良状态有着密切的关系。

SMT工艺质量分析

SMT工艺质量——虚焊分析一、检查内容(1)元件有无遗漏。

(2)元件有无贴错。

(3)有无短路。

(4)有无虚焊。

前三种情况却好检查,原因也很清楚,很好解决,但虚焊的原因却是比较复杂。

二、虚焊的判断1、采用在线测试仪专用设备(俗称针床)进行检验。

2、目视(含用放大镜、显微镜)检验。

当目视发现焊点焊料过少焊锡浸润不良,或焊点中间有断缝,或焊锡表面呈凸球状,或焊锡与SMD不相亲融等,就要引起注意了,即便轻微的现象也会造成隐患,应立即判断是否是存在批次虚焊问题。

判断的方法是:看看是否较多PCB上同一位置的焊点都有问题,如只是个别PCB上的问题,可能是焊膏被刮蹭、引脚变形等原因,如在很多PCB上同一位置都有问题,此时很可能是元件不好或焊盘有问题造成的。

三、虚焊的原因及解决1、焊盘设计有缺陷。

焊盘上不应存在通孔,通孔会使焊锡流失造成焊料不足;焊盘间距、面积也需要标准匹配,否则应尽早更正设计。

2、PCB板有氧化现象,即焊盘发乌不亮。

如有氧化现象,可用橡皮擦去氧化层,使其亮光重现。

PCB板受潮,如怀疑可放在干燥箱内烘干。

PCB 板有油渍、汗渍等污染,此时要用无水乙醇清洗干净。

3、印过焊膏的PCB,焊膏被刮、蹭,使相关焊盘上的焊膏量减少,使焊料不足。

应及时补足。

补的方法可用点胶机或用竹签挑少许补足。

4、SMD(表面贴装元器件)质量不好、过期、氧化、变形,造成虚焊。

这是较多见的原因。

(1)氧化的元件发乌不亮。

氧化物的熔点升高,此时用三百多度度的电铬铁加上松香型的助焊剂能焊接,但用二百多的SMT回流焊再加上使用腐蚀性较弱的免清洗焊膏就难以熔化。

故氧化的SMD 就不宜用再流焊炉焊接。

买元件时一定要看清是否有氧化的情况,且买回来后要及时使用。

同理,氧化的焊膏也不能使用。

(2)多条腿的表面贴装元件,其腿细小,在外力的作用下极易变形,一旦变形,肯定会发生虚焊或缺焊的现象,所以贴前焊后要认真检查及时修复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于获得优质SMT焊膏印刷质量探讨

巨龙通信设备有限责任公司陈燕琼

前言

表面贴装技术自本世纪六十年代问世以来,经过三十年的不断发断,贴装设备向速化、高精度、适合柔性生产的方向发展;表面贴装器件向高集成化、超小型封装发展、表面贴装典型的工艺流程是:焊膏印刷到贴装器件到回流焊接到测试。

在表面贴装工艺控制过程中,优秀的焊膏印刷质量,就要对焊膏选择、模板制作和印刷过程中工艺参数及工艺管理等进行严格控制。

一、焊膏的选择

焊膏(Solder Paste)是一种回流焊工艺要求的混合物,包含金属粉状的焊料、焊剂、作为载体的有机材料、各种成分的悬浮媒质以及其他添加剂。

焊膏选择的基本原则是:

①合金粉末的颗粒大小及形状;

②金属粉末的含量;

③焊剂类型;

④焊膏的稳定性。

1.焊料颗粒的尺寸一般为-200目/+325目,即至少99%重量百分比的粉末颗粒能通过200(孔/in2)目的网,少于20%重量百分比的粉末颗粒能通过325目的网,该尺寸以外的颗粒以不多于10%为宜。

在有0.5mm脚间距的器件印刷焊膏时,焊料颗粒尺寸应比常规小,可以选用颗粒尺寸是-300目+500目的焊膏。

2.焊料粉末的形状决着粉末的氧化物含量,也决定着焊膏的可印性。

球形焊料粉末在给定体积下总表面积最小,减少了可能发生的表面氧化的面积,并且一致性好,为使焊膏具备优良的印刷性能创造了条件。

借助焊膏黏度测试仪可以从显示器上检测到焊粉末的形状。

3.焊膏中金属的含量决定着焊缝的尺寸。

随着金属所占百分含量的增加,焊缝尺寸也增加。

但在给定黏度下,随金属含量的增加,焊料的桥连的倾向也相应增大。

焊膏厚度一定时,金属含量对回流焊厚度的影响

回流焊后要求器件管脚焊接牢固,焊量饱满、光滑并在器件(阻容器件)端头高度方向上有1/3—2/3高度的焊料怎么爬长。

从上表可以看出随着金属含量的减少,回流焊后焊料的厚度减少,为了满足对焊点的焊锡膏量的要求,通常选用85%--92%金属含量的焊膏,焊膏制作厂商一般将金属含量控制在89%或90%,使用效果越好。

4.焊剂是焊膏载体的主要组分之一,现有的焊膏焊剂有三大类型:R型(松香焊剂),RMA型(适度活化的松香)以用RA型(全部活化的松香)。

一般采用的是含有RMA型焊剂是以松香和称为活化剂的盐溶液组成的。

这种焊剂靠盐激活,适合于消除轻微的氧化膜及其它污染,增加了熔化的焊料与焊盘、元件端焊头或孔线之间的润湿作用。

它还可以作为回流焊之前的临时性粘合剂,使表面贴装器件在放置和传送过程中,始终固定在相应位置而不发生偏移,有些品牌的贴片机特别是高速贴片机,由于贴装速度快,贴片头和印刷板均要高速移动,此时这种特性尤为重要。

5.焊膏在印刷后到回流焊前,要经过传输、贴片等工艺,焊膏在空气中有一段停留时间。

另外,工作环境温度有时也有波动,而且在新品项目试生产过程中,由于贴片机供料器可器件封装形式等问题,有些器件要求手工进行贴放,因此焊膏在空气中停留的时间相对更长一些,这就要求焊膏的稳定性要好,焊剂的损失要慢,工作寿命要长。

6.焊膏是触变性流体,当有恒定剪切应力或拉伸应力作用时,焊膏黏度随时间的延长而减小,这就意味着其结构逐渐瓦解,焊膏黏度随作用于其上的剪切应力的增加而降低,同时其黏度对温度也很敏感,随温度的升高黏度降低。

漏印模板所用焊膏黏度为300-700Pa.s.

增加剪切应力和升高温度对具有相同多属含量和焊剂载体的焊膏黏度的影响

焊膏制作厂商,会在按固定配方配置焊膏之后,对焊膏黏度进行测量。

根据焊膏的敏感特性,在使用焊膏前除对其进行测试,一方面抽测焊膏品质稳定性,同时可以保证生产中使用的焊膏度与出厂配置焊膏黏度基本一致,发挥最好的使用效应。

此时要注意的是:测试设备及黏度单位是否与焊膏制作厂商使用的一致,如不一致要进行换算后方可得出正确的结论。

二、模板制作

焊膏印刷是表面贴装工艺中第一个关键工艺,特别是对于细间距的组装件,由于器件引线尺寸和引线线间隔很小,焊膏印刷需要精细的工艺控制,而印刷焊膏用的漏印模板是关键的工艺设备之一。

1.制作厂商选择

选择模板制作厂商很重要。

选定前,要对厂商的设备先进性、交货周期、价格及售后服务进行综合评定,同时应注意到模板制作的几个关键:

①框架材料:为了满足强度要求又便于印刷操作,多采用中空铝合金型材,制作厂商应具有与用户丝印机相适应的型材材料。

②漏印模板材料及加工方法:对于有细脚间距组件的焊膏印刷来说,模板宜选用不锈钢箔板激光切割的加工工艺制作厂商应具备先进的激光切割设备,满足0.5mm脚间距器件的漏印要求及用户要求的印刷漏印最大范围。

③模板框架与模板的绷紧技术也是一个重要环节,绷网要平、要紧,保证焊膏印制板厚度的均匀一致性。

黏结胶的黏性要求不受模板清洗剂的影响,不得出现多次印刷后脱网现象。

④模板MARK点要求制作精细,根据丝印机的要求可以加工成蚀透或半馈透,半蚀透的MARK点上涂黑胶,涂胶要求平整、圆滑。

2.模板厚度的选择

模板厚度要根据印制板上最小脚间距器件的情况而定,通常的经验数为:

3.模板开口尺寸的选择:

为了控制焊接过程中出现焊球或桥接等质量问题,模板开口的尺寸通常情况下比焊盘图形尺寸略小,特别是对于0.5mm以下细间距器件来说,开口宽度应比相应焊盘宽度缩减15%-20%,由此引起的焊料量缺少可以通过适当加长焊盘长度方向设计尺寸来弥补。

当设计已经定型或由于电路要求器件改型(如器件电极高度增加)而无法改变焊盘尺寸时,如发现回流焊后焊料量不足,爬升不够,可以在制作模板时将开口尺寸在焊盘长度方向上适当加大,但这样做由于焊膏超出焊盘印到了负责制板阻焊层上,会导致在器件端头周围出现焊球,应慎重使用。

三、工艺控制

根据不同的产品,在印刷程序中设置相应的印刷工艺参数,如工作温度、工作压力、刮刀速度、模板自动清洁周期等,同时要制定严格的工艺管理制定及工艺规程。

1.严格按照指定品牌在有效期内使用焊膏,平日焊膏保存在冰箱中,使用前要求置于室温6小时以上,之后方可开盖使用,用后的焊膏单独存放,再用时要确定品质是否合格。

2.生产前操作者使用专用不锈钢棒搅拌焊膏使其均匀,并定时用黏度测试仪对焊膏黏度进行抽测。

3.当日当班印刷首块印刷析或设备调整后,要利用焊膏厚度测试仪对焊膏印刷厚度进行测定,测试点选在印刷板测试面的上下,左右及中间等5点,记录数值,要求焊膏厚度范围在模板厚度-10%-模板厚度+15%之间。

4.生产过程中,对焊膏印刷质量进行100%检验,主要内容为焊膏图形是否完整、厚度是否均匀、是否有焊膏拉尖现象。

5.当班工作完成后按工艺要求清洗模板。

6.在印刷实验或印刷失败后,印制板上的焊膏要求用超声波清洗设备进行彻底清洗并晾干,以防止再次使用时由于板上残留焊膏引起的回流焊后出现焊球。

结束语

经实践,通过生产过程中对焊膏印刷的全程控制,可以确保产品获得良好的焊接质量,并有利于质量问题的跟踪和分析。