60°中心孔加工标准(GBT145—1985)

标准中心孔

-0.5-0.63-0.81-1.25 1.62 2.5 3.154-5 6.3-8101.06 1.32 1.7 2.12 2.65 3.35 4.25 5.3 6.78.510.613.21721.20.480.60.780.97 1.21 1.52 1.95 2.42 3.07 3.9 4.85 5.987.799.7t参考0.50.60.70.91.11.41.82.22.83.54.45.578.71-1.251.622.53.154-56.3-810注:1. 尺寸 l ₁ 取决于中心钻的长度 l ₁ ,即使中心钻重磨后再使用,此值也不应小于 t 值。

2. 表中同时列出了 D 和 l ₂ 尺寸,制造厂可任选其中一个尺寸。

3. 括号内的尺寸尽量不采用。

B 型中心孔d中心孔 [GB/T 145-2001]A 型中心孔d D l 22.12 2.653.354.255.36.78.510.613.21721.23.1545 6.381012.5161822.4281.27 1.6 1.99 2.54 3.2 4.03 5.05 6.417.369.3611.66t参考0.91.11.41.82.22.83.54.45.578.7M3M4M5M6M8M10M12M16M20M243.24.35.36.48.410.5131721264. 括号内的尺寸尽量不采用。

C 型中心孔d D 1D 1D 2l 2注:1. 尺寸 l ₁ 取决于中心钻的长度 l ₁,即使中心钻重磨后再使用,此值也不应小于 t 值。

2. 表中同时列出了 D ₂ 和 l ₂ 尺寸,制造厂可任选其中一个尺寸。

3. 尺寸 d 和 D ₁ 与中心钻的尺寸一致。

5.36.78.19.612.214.918.12328.434.25.87.48.810.513.216.319.825.331.3382.6 3.24567.59.5121518t参考1.82.12.42.83.33.84.45.26.481-1.25 1.62 2.5 3.154-5 6.3-8102.12 2.65 3.35 4.25 5.3 6.78.510.613.21721.2l min 2.3 2.8 3.5 4.4 5.578.911.21417.922.5max3.15456.381012.516202531.5rl R 型中心孔d1d2D 2D 3rmin 2.5 3.1545 6.381012.5162025注:括号内的尺寸尽量不采用。

机械设计手册_之_详细目录讲解

机械设计手册第五版第1卷第1篇一般设计资料第1章常用基础资料和公式1-31常用资料和数据1-3字母1-3国内标准代号及各国国家标准代号1-4机械传动效率1-5常用材料的密度1-6松散物料的密度和安息角1-6材料弹性模量及泊松比1-7摩擦因数1-8金属材料熔点、热导率及比热容1-10材料线胀系数αl1-10液体材料的物理性能1-11气体材料的物理性能1-112法定计量单位和常用单位换算1-122.1法定计量单位1-12用于构成十进倍数单位和分数单位的SI词头(摘自GB 3100—1993)1-12常用物理量的法定计量单位(摘自GB 3102.1~3102.7—1993)1-122.2常用单位换算1-30长度单位换算1-30面积单位换算1-30体积、容积单位换算1-31质量单位换算1-31密度单位换算1-31速度单位换算1-32角速度单位换算1-32质量流量单位换算1-32体积流量单位换算1-33压力单位换算1-33力单位换算1-34力矩、转矩单位换算1-34功、能、热量单位换算1-34功率单位换算1-35比能单位换算1-36比热容与比熵单位换算1-36传热系数单位换算1-36热导率单位换算1-36黑色金属硬度及强度换算值之一(摘自GB/T 1172—1999)1-37黑色金属硬度及强度换算值之二(摘自GB/T 1172—1999)1-383优先数和优先数系1-383.1优先数系(摘自GB/T 321—2005、GB/T 19763—2005)1-383.2优先数的应用示例1-414数表与数学公式1-444.1数表1-44二项式系数np1-44正多边形的圆内切、外接时,其几何尺寸1-45弓形几何尺寸1-454.2物理科学和技术中使用的数学符号(摘自GB 3102.11—1993)1-464.3数学公式1-51代数1-51平面三角1-55复数1-59坐标系及坐标变换1-60常用曲线1-61几种曲面1-65微积分1-66不定积分法则和公式1-67定积分及公式1-69微积分的应用1-70常微分方程1-74拉氏变换1-75应用拉氏变换解常系数线性微分方程1-77传递函数1-78矩阵1-78常用几何体的面积、体积及重心位置1-875常用力学公式1-895.1运动学、动力学基本公式1-89运动学基本公式1-89动力学基本公式1-90转动惯量1-92一般物体旋转时的转动惯量1-93常用旋转体的转动惯量1-1005.2材料力学基本公式1-101主应力及强度理论公式1-101许用应力与安全系数1-107截面力学特性的计算公式1-110各种截面的力学特性1-111杆件计算的基本公式1-119受静载荷梁的内力及变位计算公式1-123单跨刚架计算公式1-1445.3接触应力1-1475.4动荷应力1-151惯性力引起的动应力1-151冲击载荷计算公式1-153振动应力1-1545.5厚壁圆筒、等厚圆盘及薄壳中的应力1-155厚壁圆筒计算公式1-155等厚旋转圆盘计算公式1-157薄壳中应力与位移计算公式1-1575.6平板中的应力1-1605.7压杆、梁与壳的稳定性1-168等断面立柱受压稳定性计算1-168变断面立柱受压稳定性计算1-175梁的稳定性1-175线弹性范围壳的临界载荷1-180第二章铸件设计的工艺性和铸件结构要素1-18111铸造技术发展趋势及新一代精确铸造技术1-1812常用铸造金属的铸造性和结构特点1-190铸铁和铸钢的特性与结构特点1-190用灰铸铁、蠕墨铸铁、球墨铸铁制造汽车零件和钢锭模的技术经济比较1-192常用铸造有色合金的特性与结构特点1-1943铸件的结构要素1-195最小壁厚1-195外壁、内壁与筋的厚度1-196壁的连接1-196壁厚的过渡1-197最小铸孔1-197铸造内圆角及过渡尺寸(JB/ZQ 4255—1997)1-198铸造外圆角(JB/ZQ 4256—1997)1-198铸造斜度1-199法兰铸造过渡斜度(JB/ZQ 4254—1997)1-199凸出部分最小尺寸(JB/ZQ 4169—1997)1-199加强筋1-199孔边凸台1-200内腔1-200凸座1-2004铸造公差(摘自GB/T 6414—1999)1-2005铸件设计的一般注意事项(摘自JB/ZQ 4169—1997)1-2016铸铁件(摘自JB/T 5000.4—1998)、铸钢件(摘自JB/T 5000.6—1998)、有色金属铸件(摘自JB/T 5000.5—1998)等铸件通用技术条件1-209第3章锻造和冲压设计的工艺性及结构要素1-2101锻造1-2101.1金属材料的可锻性1-2101.2锻造零件的结构要素(摘自GB/T 12361—2003、JB/T 9177—1999)1-211模锻斜度(摘自GB/T 12361—2003)1-211圆角半径(摘自GB/T 12361—2003、JB/T 9177—1999)1-211截面形状变化部位外圆角半径值(a)和内圆角半径值(b)(摘自GB/T 12361—2003)1-212收缩截面、多台阶截面、齿轮轮辐、曲轴的凹槽圆角半径(摘自JB/T 9177—1999)1-212最小底厚(摘自JB/T 9177—1999)1-213最小壁厚、筋宽及筋端圆角半径(摘自JB/T 9177—1999)1-214腹板最小厚度(摘自JB/T 9177—1999)1-215最小冲孔直径、盲孔和连皮厚度(摘自JB/T 9177—1999)1-215 扁钢辗成圆柱形端尺寸1-216圆钢锤扁尺寸1-2161.3锻件设计注意事项1-2162冲压1-2182.1冷冲压零件推荐用钢1-2182.2冷冲压件的结构要素1-219冲裁件的结构要素(摘自JB/T 4378.1—1999)1-219弯曲件的结构要素(摘自JB/T 4378.1—1999)1-219拉深件和翻孔件的结构要素1-220铁皮咬口类型、用途和余量1-221卷边直径1-221通风罩冲孔(摘自JB/ZQ 4262—1997)1-222零件弯角处必须容纳另一个直角零件的做法1-222最小可冲孔眼的尺寸(为板厚的倍数)1-222翻孔尺寸及其距离边缘的最小距离1-222加固筋的形状、尺寸及间距1-223弯曲件尾部弯出长度1-223冲出凸部的高度1-223箱形零件的圆角半径、法兰边宽度和工件高度1-223冲裁件最小许可宽度与材料的关系1-223箍压时直径缩小的合理比例1-2232.3冲压件的尺寸和角度公差、形状和位置未注公差(摘自GB/T 13914、13915、13916—2002)、未注公差尺寸的极限偏差(摘自GB/T 15055—1994)1-224平冲压件和成形冲压件尺寸公差1-224冲压件形状和位置未注公差(摘自GB/T 13916—2002)1-229 2.4冷挤压件结构要素1-230冷挤压件的分类1-231确定结构要素的一般原则1-231冷挤压件结构要素1-2322.5冷冲压、冷挤压零件的设计注意事项1-2323锻件通用技术条件(碳素钢和合金结构钢)(摘自JB/T 5000.8—1998)1-235第4章焊接和铆接设计工艺性1-2361焊接1-2361.1金属常用焊接方法分类、特点及应用1-2361.2金属的可焊性1-240钢的可焊性1-240铸铁的可焊性1-241有色金属的可焊性1-242常用异种金属间的可焊性1-2431.3焊接材料及其选择1-246不同焊接方法采用的焊接材料及其作用1-246焊条、焊丝及焊剂的分类、特点和应用1-249对焊条、焊丝及焊剂工艺性能的要求1-256不同药皮类型焊条工艺性等比较1-258选择焊条的基本原则1-260几种常用钢材的焊条选择举例1-261几种常用钢材埋弧焊焊剂与焊丝的选配举例1-266焊条的型号和牌号1-271不锈钢焊条型号表示1-273焊条、焊丝和焊剂1-2801.4焊缝1-304焊接及相关工艺方法代号及注法(摘自GB/T 5185—2005)1-304焊缝符号表示方法(摘自GB/T 324—1988、GB/T 12212—1990)1-305碳钢、低合金钢焊缝坡口的基本型式与尺寸(摘自GB/T 985—1988)1-318不同厚度钢板的对接焊接1-322有色金属焊接坡口型式及尺寸1-322焊缝强度计算1-323焊缝许用应力1-3271.5焊接结构的一般尺寸公差和形位公差(摘自GB/T 19804—2005)1-329角度尺寸公差1-3291.6钎焊1-331各种钎焊方法的比较及应用范围1-331钎料和钎剂的选择原则1-332钎料的选择1-333典型钎焊的接头型式1-334钎焊接头的间隙1-335钎料1-336钎剂1-3401.7塑料焊接1-343热塑性塑料的可焊性1-343塑料焊接温度1-343硬聚氯乙烯塑料焊接接头型式及尺寸1-3431.8焊接结构设计注意事项1-3442铆接1-3502.1铆接设计注意事项1-3502.2型钢焊接接头尺寸、螺栓和铆钉连接规线、最小弯曲半径及截切1-351等边角钢1-351不等边角钢1-353热轧普通槽钢1-355热轧普通工字钢1-356板材最小弯曲半径1-357管材最小弯曲半径1-358扁钢、圆钢弯曲的推荐尺寸1-359角钢坡口弯曲c值1-360角钢截切角推荐值1-3603焊接件通用技术条件(摘自JB/T 5000.3—1998)1-360第5章零部件冷加工设计工艺性与结构要素1-3621金属材料的切削加工性1-3622一般标准1-365 标准尺寸(摘自GB/T 2822—2005)1-365标准角度(参考)1-366锥度与锥角系列(摘自GB/T 157—2001)1-366棱体的角度与斜度(摘自GB/T 4096—2001)1-367莫氏和公制锥度 (附斜度对照)1-36860°中心孔(摘自GB/T 145—2001)1-36875°、90°中心孔1-369零件倒圆与倒角(摘自GB/T 6403.4—1986)1-369球面半径(摘自 GB/T 6403.1—1986)1-370圆形零件自由表面过渡圆角半径和静配合连接轴用倒角1-370燕尾槽(摘自JB/ZQ 4241—1997)1-370T形槽(摘自GB/T 158—1996)1-371砂轮越程槽(摘自GB/T 6403.5—1986)1-372刨切、插、珩磨越程槽1-373退刀槽(摘自 JB/ZQ 4238—1997)1-373滚人字齿轮退刀槽(摘自JB/ZQ 4238—1997)1-374弧形槽端部半径(摘自GB 1127—1997)1-374分度盘和标尺刻度(摘自JB/ZQ 4260—1997)1-375滚花(摘自GB/T 6403.3—1986)1-375锯缝尺寸(摘自JB/ZQ 4246—1997)1-3753冷加工设计注意事项1-3764切削加工件通用技术条件(重型机械)(摘自JB/T 5000.9—1998)1-387第6章热处理1-3901钢铁热处理1-3901.1铁-碳合金平衡图及钢的结构组织1-3901.2热处理方法分类、特点和应用1-392整体热处理方法、特点和应用1-392表面热处理、化学热处理方法、特点和应用1-397形变热处理方法、特点和应用1-4031.3常用材料的热处理1-412材料在热处理中的特性1-412淬透性曲线图及其应用1-414合金元素对钢组织性能和热处理工艺的影响1-417常用材料的工作条件和热处理1-4201.4如何正确地提出零件的热处理要求1-431工作图上应注明的热处理要求1-431金属热处理工艺分类及代号的表示方法(摘自GB/T 12603—1990)1-432热处理技术要求在零件图上的表示方法(摘自JB/T 8555—1997)1-434常见的热处理技术要求的标注错例1-438制定热处理要求的要点1-439几类典型零件的热处理实例1-4461.5热处理对零件结构设计的要求1-454一般要求1-454感应加热表面淬火的特殊要求1-4622有色金属热处理1-4642.1有色金属材料热处理方法及选用1-4642.2铝及铝合金热处理1-465变形铝合金的热处理方法和应用1-465铸造铝合金的热处理方法和应用1-4672.3铜及铜合金热处理1-4682.4钛及钛合金热处理1-4692.5镁合金的热处理1-470第7章表面技术1-4731表面技术的分类和功能1-4731.1表面技术的含义和分类1-4731.2表面技术的功能1-4742不同表面技术的特点1-4772.1表面技术的特点与应用1-4772.2各种薄膜气相沉积技术的特点对比1-4853电镀1-486电镀层的分类1-487金属镀层的特点及应用1-488镀层选择1-4894复合电镀1-492复合电镀的优缺点1-492复合电镀的类型和应用1-4925(电)刷镀1-494不同工况下镀层的选择1-494在不同金属材料上的电刷镀1-495单一镀层安全厚度和夹心镀层1-4966纳米复合电刷镀1-496纳米复合电刷镀技术原理、特点和应用1-496纳米复合电刷镀层的性能1-4977热喷涂1-499不同热喷涂方法的技术特性比较1-500喷涂基体表面基本设计要求1-501热喷涂材料的选择原则1-501涂层类别、特性及其喷涂材料选择1-502热喷涂应用实例1-5078塑料粉末热喷涂1-510塑料粉末热喷涂的特点、涂料类别、涂层性能和应用1-511 塑料粉末喷涂方法的原理、特点和应用1-512塑料涂层的应用实例1-513塑料喷涂对被涂件结构的一般要求1-5149粉末渗镀锌(摘自JB/T 5067—1999)1-514镀层厚度等级及厚度值1-51410化学镀、热浸镀、真空镀膜1-515化学镀、热浸镀、真空镀膜的特点及应用1-515离子镀TiN、TiC化合物镀膜1-51611化学转化膜法(金属的氧化、磷化和钝化处理)和金属着色处理1-516金属的氧化、磷化和钝化处理的特点与应用1-516金属着色处理1-51712喷丸、滚压和表面纳米化1-518喷丸原理与应用1-518滚压原理与参数1-518滚珠滚压加工对碳钢零件表面性质的改善程度1-519表面强化使疲劳强度增加的百分数1-519各种表面强化方法的特点1-520表面纳米化1-52013高能束表面强化技术1-521高能束表面强化技术的含义、特点及比较1-521激光束、电子束表面强化和离子束注入技术的分类、特点及应用1-52114涂装1-528涂装技术的涂层体系和涂料的设计选用1-528按不同因素选择涂料1-529耐热涂层1-532三防(防湿热、防盐雾、防霉菌)涂层系统1-533各种涂装类别所用油漆的通用技术要求(摘自JB/T 5000.12—1998)1-535涂装通用技术条件(摘自 JB/T 5000.12—1998)1-53715复合表面技术1-53915.1以增强耐磨性为主的复合涂层1-539电镀、化学镀复合材料及其复合涂层1-539多层涂层1-542功能梯度涂层1-545含表面热处理的复合强化层1-546含激光处理的复合强化层及其他表面技术的复合1-55015.2以增强耐蚀性为主的复合涂层1-554耐蚀复合镀层和多层镍-铬镀层1-554镍镉扩散镀层和金属-非金属复合涂层1-555有机复合膜层1-557自蔓延技术制备钢基陶瓷复合材料和耐高温热腐蚀复合涂层1-55815.3以增强固体润滑性为主的复合涂层1-561复合镀固体润滑材料和气相沉积复合膜和多层膜1-561含扩渗改性的表面膜层1-565金属塑料复合材料1-567黏结固体润滑膜1-56815.4以提高疲劳强度等综合性能的表面复合涂层1-57116陶瓷涂层1-57217表面技术的设计选择1-57517.1表面(复合表面)技术设计选择的一般原则1-57517.2涂覆层界面结合的类型、原理和特点1-57817.3镀层和不同材料相互接触时的接触腐蚀等级1-58017.4镀层厚度系列及应用范围1-58117.5不同金属及合金基体材料的镀覆层的选择1-58717.6表面处理的表示方法1-588金属镀覆和化学处理1-588表面涂料涂覆(摘自GB/T 4054—1983)1-59018有色金属表面处理1-591铝及铝合金的氧化与着色1-591镁合金的表面处理1-594第8章装配工艺性1-5971装配类型和方法1-5972装配工艺设计注意事项1-5973转动件的平衡1-6063.1基本概念1-6063.2静平衡和动平衡的选择1-6073.3平衡品质的确定(摘自GB/T 9239—1988)1-6073.4转子许用不平衡量向校正平面的分配(摘自GB/T 9239—1988)1-6093.5转子平衡品质等级在图样上的标注方法(参考)1-6114装配通用技术条件(摘自JB/T 5000.10—1998)1-6124.1一般要求1-6124.2装配连接方式1-6124.3典型部件的装配1-6134.3.1滚动轴承1-6134.3.2滑动轴承1-6144.3.3齿轮与齿轮箱装配1-6164.3.4带和链传动装配1-6164.3.5联轴器装配1-6174.3.6制动器、离合器装配1-6174.4平衡试验及其他1-6174.5总装及试车1-6185配管通用技术条件(摘自JB/T 5000.11—1998)1-618第9章工程用塑料和粉末冶金零件设计要素1-6221工程用塑料零件设计要素1-6221.1塑料分类、成形方法及应用1-6221.2工程常用塑料的选用1-6231.3工程用塑料零件的结构要素1-6241.4塑料零件的尺寸公差和塑料轴承的配合间隙1-6251.5工程用塑料零件的设计注意事项1-6262粉末冶金零件设计要素1-6292.1粉末冶金的特点及主要用途1-6292.2粉末冶金零件最小厚度、尺寸范围及其精度1-6292.3粉末冶金零件设计注意事项1-629第10章人机工程学有关功能参数1-6321人体尺寸百分位数在产品设计中的应用1-6321.1人体尺寸百分位数的选择(摘自GB/T 12985—1991)1-632 1.2以主要百分位和年龄范围的中国成人人体尺寸数据(摘自GB/T 10000—1988)1-6341.3工作空间人体尺寸(摘自GB/T 13547—1992)1-640人体立姿尺寸1-640人体坐姿、跪姿、俯卧姿及爬姿尺寸1-6411.4工作岗位尺寸设计的原则及其数值(摘自GB/T 14776—1993)1-6431.4.1工作岗位尺寸设计1-6451.4.2工作岗位尺寸设计举例1-6472人体必需和可能的活动空间1-6492.1人体必需的空间1-649 2.2人手运动的范围1-6492.3上肢操作时的最佳运动区域1-6492.4腿和脚运动的范围1-6493操作者有关尺寸1-6503.1坐着工作时手工操作的最佳尺寸1-6503.2工作坐位的推荐尺寸1-6513.3运输工具的坐位及驾驶室尺寸1-6523.4站着工作时手工操作的有关尺寸1-6524手工操作的主要数据1-6534.1操作种类和人力关系1-6534.2操纵机构的功能参数及其选择1-6555工业企业噪声有关数据1-6576照明1-6587综合环境条件的不同舒适度区域和振动引起疲劳的极限时间1-6588安全隔栅及其他1-6598.1安全隔栅1-6598.2梯子(摘自GB 4053.1,4053.2—1993)及防护栏杆(摘自GB 4053.3—1993)1-6608.3倾斜通道1-662第11章符合造型、载荷、材料等因素要求的零部件结构设计准则1-6631符合造型要求的结构设计准则1-6632符合载荷要求的结构设计准则1-6643符合公差要求的结构设计准则1-6694符合材料及其相关因素要求的结构设计准则1-671铸钢、铸铁件等及材料相关因素要求的结构设计准则1-671 镁合金件合理的结构设计1-674第12章装运要求及设备基础1-6781装运要求1-6781.1包装通用技术条件(摘自JB/T 5000.13—1998)1-678 1.2有关运输要求1-6792设备基础设计的一般要求1-6812.1混凝土基础的类型1-6812.2地脚螺栓1-682地脚螺栓的种类和选用1-683地脚螺栓的外露长度1-6832.3设备和基础的连接方法及适应范围1-6833垫铁种类、型式、规格及应用1-685参考文献1-687第二篇:机械制图极限与配合形状和位置公差及表面结构第1章机械制图2-31图纸幅面及格式(摘自GB/T 14689—1993)2-32标题栏和明细栏(摘自GB/T 10609.1~2—1989)2-43比例(摘自GB/T 14690—1993)2-44图线(摘自GB/T 4457.4—2002)2-55剖面符号(摘自GB/T 4457.5—1984)2-76图样画法2-96.1视图(摘自GB/T 17451—1998、GB/T 4458.1—2002)2-96.2剖视图和断面图(摘自GB/T 17452—1998、GB/T 4458.6—2002)2-156.3图样画法的简化表示法(摘自GB/T 16675.1—1996)2-22 7装配图中零、部件序号及其编排方法(摘自GB/T 4458.2—2003)2-398尺寸注法2-398.1尺寸注法(摘自GB/T 4458.4—2003)2-398.2尺寸注法的简化表示法(摘自GB/T 16675.2—1996)2-45 9尺寸公差与配合的标注(摘自GB/T 4458.5—2003)2-5510圆锥的尺寸和公差注法(摘自GB/T 15754—1995)2-5611螺纹及螺纹紧固件表示法(摘自GB/T 4459.1—1995)2-58 11.1螺纹的表示方法2-5811.2螺纹的标记方法2-5912齿轮、花键表示法(摘自GB/T 4459.2—2003、GB/T 4459.3—2000)2-6213弹簧表示法(摘自GB/T 4459.4—2003)2-6614中心孔表示法(摘自GB/T 4459.5—1999)2-6815动密封圈表示法(摘自GB/T 4459.6—1996)2-6916滚动轴承表示法(摘自GB/T 4459.7—1998)2-7417齿轮、弹簧的图样格式2-8017.1齿轮的图样格式(摘自GB/T 4459.2—2003)2-8017.2弹簧的图样格式(摘自GB/T 4459.4—2003)2-8118技术要求的一般内容与给出方式(摘自JB/T 5054.2—2000)2-8219常用几何画法2-8420展开图画法2-88第2章极限与配合2-911极限与配合基础2-911.1术语、定义及标法(摘自GB/T 1800.1—1997、GB/T 1800.2—1998)2-911.2标准公差数值表(摘自GB/T 1800.3—1998)2-942公差与配合的选择2-952.1基准制的选择2-952.2标准公差等级和公差带的选择2-952.2.1标准公差等级的选择2-952.2.2公差带的选择(摘自GB/T 1801—1999)2-1012.3配合的选择2-1032.4配合特性及基本偏差的应用2-1032.5应用示例2-1102.6孔与轴的极限偏差数值(摘自GB/T 1800.4—1999)2-111 3一般公差未注公差的线性和角度尺寸的公差(摘自GB/T 1804—2000)2-1533.1线性和角度尺寸的一般公差的概念2-1533.2一般公差的公差等级和极限偏差数值2-1533.3一般公差的标注2-1544在高温或低温工作条件下装配间隙的计算2-1545圆锥公差与配合2-155 5.1圆锥公差(摘自GB/T 11334—2005)2-1555.1.1适用范围2-1555.1.2术语、定义及图例2-1555.1.3圆锥公差的项目和给定方法2-1565.1.4圆锥公差的数值2-1575.2圆锥配合(摘自GB/T 12360—2005)2-1595.2.1适用范围2-1595.2.2术语及定义2-1595.2.3圆锥配合的一般规定2-1615.2.4内、外圆锥轴向极限偏差的计算2-162第3章形状和位置公差2-1671术语与定义(摘自GB/T 1182—1996、GB/T 4249—1996、GB/T 16671—1996)2-1672形位公差带的定义、标注和解释(摘自GB/T 1182—1996)2-171 3形位公差的符号及其标注(摘自GB/T 1182—1996)2-1824形状和位置公差的选择2-1895形状和位置公差的公差值或数系表及应用举例2-204直线度、平面度公差值(摘自GB/T 1184—1996)2-204圆度、圆柱度公差值(摘自GB/T 1184—1996)2-206同轴度、对称度、圆跳动和全跳动公差值(摘自GB/T 1184—1996)2-208平行度、垂直度、倾斜度公差值(摘自GB/T 1184—1996)2-210 形位公差未注公差值(摘自GB/T 1184—1996)2-212第4章表面结构2-2141概述2-2141.1表面结构的概念2-2141.2表面结构标准体系2-2142表面结构参数及其数值2-2152.1表面结构参数2-2152.1.1评定表面结构的轮廓参数(摘自GB/T 3505—2000)2-215 2.1.2基本术语和表面结构参数的新旧标准对照2-2212.1.3表面粗糙度参数数值及取样长度l与评定长度ln数值(摘自GB/T 1031—1995)2-2212.2轮廓法评定表面结构的规则和方法(摘自GB/T 10610—1998)2-2232.2.1参数测定2-2232.2.2测得值与公差极限值相比较的规则2-2232.2.3参数评定2-2242.2.4用触针式仪器检验的规则和方法2-2243产品几何技术规范(GPS)技术产品文件中表面结构的表示法(摘自GB/T 131—2006)2-2263.1标注表面结构的方法2-2263.2表面结构要求图形标注的新旧标准对照2-2333.3表面结构代号的含义及表面结构要求的标注示例2-2344表面结构参数的选择2-2364.1表面粗糙度对零件功能的影响2-2364.2表面粗糙度参数的选择2-2374.3表面粗糙度参数值的选择2-2374.3.1选用原则2-2384.3.2表面粗糙度参数值选用实例2-238第5章孔间距偏差2-2501孔间距偏差的计算公式2-2502按直接排列孔间距允许偏差2-2512.1连接型式及特性2-2512.2一般精度用孔的孔间距允许偏差2-2522.3精确用孔的孔间距允许偏差2-2523按圆周分布的孔间距允许偏差2-2533.1用两个以上的螺栓及螺钉连接的孔间距允许偏差2-2533.2用两个螺栓或螺钉及任意数量螺栓连接的孔间距允许偏差2-2553.3用任意数量螺钉连接的孔间距允许偏差2-257参考文献2-258第三篇:常用机械工程材料第1章黑色金属材料3-31黑色金属材料的表示方法3-3钢铁产品牌号中化学元素的符号(摘自GB/T 221—2000)3-3 钢铁产品牌号中表示名称、用途、特性和工艺方法的符号(摘自GB/T 221—2000)3-3钢铁产品牌号表示方法举例(摘自GB/T 221—2000、GB/T 700—2006)3-4金属材料力学性能代号及其含义3-82钢铁材料的分类及技术条件3-112.1一般用钢3-11碳素结构钢(摘自GB/T 700—2006)3-11优质碳素结构钢(摘自GB/T 699—1999)和锻件用碳素结构钢(摘自GB/T 17107—1997)3-13低合金结构钢(摘自GB/T 1591—1994)3-19合金结构钢(摘自GB/T 3077—1999)和锻件用合金结构钢(摘自GB/T 17107—1997)3-22弹簧钢及轴承钢(摘自GB/T 1222—1984、GB/T 18254—2002)3-38不锈钢、耐热钢(摘自GB/T 1220—1992、GB/T 1221—1992)3-41大型不锈、耐酸、耐热钢锻件的化学成分和力学性能(摘自JB/T 6398—1992)3-55工具钢(摘自GB/T 1298—1986、GB/T 1299—2000)3-57耐候钢(摘自GB/T 4172—2000、GB/T 4171—2000)3-63大型轧辊件用钢(摘自JB/T 6401—1992)3-652.2铸钢3-67一般工程用铸造碳钢件(摘自GB/T 11352—1989)3-67大型低合金钢铸件(摘自JB/T 6402—1992)3-68焊接结构用碳素钢铸件(摘自GB/T 7659—1987)3-69 一般用途耐热钢和合金铸件(摘自GB/T 8492—2002)3-70高锰钢铸件(摘自GB/T 5680—1998)3-72一般用途耐蚀钢铸件(摘自GB/T 2100—2002)3-722.3铸铁3-75灰铸铁件(摘自GB/T 9439—1988)3-75球墨铸铁件(摘自GB/T 1348—1988)3-77可锻铸铁件(摘自GB/T 9440—1988)3-78蠕墨铸铁件(摘自JB/T 4403—1999)3-79耐磨铸铁与白口铸铁3-79耐热铸铁件(摘自GB/T 9437—1988)3-81高硅耐蚀铸铁件(摘自GB/T 8491—1987)3-823钢材3-833.1钢板3-83常用钢板、钢带的标准摘要3-83热轧钢板和钢带(摘自GB/T 709—2006)3-85冷轧钢板和钢带(摘自GB/T 708—2006)3-86钢板每平方米面积理论质量3-87锅炉用钢板(摘自GB 713—1997)3-88压力容器用钢板(摘自GB 6654—1996)3-89镀锡板、镀铅板(摘自GB/T 2520—2000、YB/T 5130—1993)3-90连续热镀锌钢板及钢带(摘自GB/T 2518—2004)3-91不锈钢冷、热轧钢板(摘自GB/T 3280—1992、GB/T 4237—1992)3-93耐热钢板(摘自GB/T 4238—1992)3-97花纹钢板(摘自GB/T 3277—1991)3-993.2型钢3-100热轧扁钢(摘自GB/T 704—1988)3-100弹簧扁钢尺寸(摘自GB/T 1222—1984)3-102热轧圆、方钢和六角钢(摘自GB/T 702—2004、GB/T 705—1989)3-103优质结构钢冷拉钢材交货状态的力学性能(摘自GB/T 3078—1994)3-104热轧等边角钢(摘自GB/T 9787—1988)3-105热轧不等边角钢(摘自GB/T 9788—1988)3-110热轧槽钢(摘自GB/T 707—1988)3-114热轧工字钢(摘自GB/T 706—1988)3-116热轧H型钢和部分T型钢(摘自GB/T 11263—2005)3-119通用冷弯开口型钢(摘自GB/T 6723—1986)3-124结构用冷弯空心型钢(摘自GB/T 6728—2002)3-131客运汽车用冷弯方形空心型钢(摘自GB/T 6727—1986)3-139 客运汽车用冷弯矩形空心型钢(摘自GB/T 6727—1986)3-140 起重机钢轨(摘自YB/T 5055—2005)3-141重轨(摘自GB 2585—2007)3-142轻轨(摘自GB/T 11264—1989)3-143轻轨接头夹板(摘自GB/T 11265—1989)3-144重轨用鱼尾板(摘自GB/T 185—1963、GB/T 184—1963)3-1453.3钢管3-146低压流体输送焊接管(摘自GB/T 3091—2001)3-146直缝电焊钢管(摘自GB/T 13793—1992)3-147流体输送用不锈钢焊接钢管(摘自GB/T 12771—2000)3-150传动轴用电焊钢管(摘自YB/T 5209—2000)3-153结构用和输送流体用无缝钢管(摘自GB/T 8162—1999、GB/T 8163—1999)3-153无缝钢管尺寸、质量(摘自GB/T 17395—1998)3-157不锈钢无缝钢管尺寸系列(摘自GB/T 17395—1998)3-162结构用和流体输送用不锈钢无缝钢管(摘自GB/T 14975—2002、GB/T 14976—2002)3-164冷拔或冷轧精密无缝钢管(摘自GB/T 3639—2000)3-167冷拔异型方形钢管(摘自GB/T 3094—2000)3-169冷拔异型矩形钢管(摘自GB/T 3094—2000)3-1713.4钢丝3-173一般用途低碳钢丝(摘自YB/T 5294—2006)3-173冷拉圆钢丝、方钢丝尺寸、质量(摘自GB/T 342—1997)3-175 重要用途低碳钢丝(摘自YB/T 5032—1993)3-176优质碳素结构钢丝(摘自YB/T 5303—2006)3-176合金结构钢丝(摘自YB/T 5301—2006)3-177碳素弹簧钢丝(摘自GB/T 4357—1989)3-177重要用途碳素弹簧钢丝力学性能(摘自YB/T 5311—2006)3-178 油淬火-回火弹簧钢丝(摘自GB/T 18983—2003)3-179不锈钢丝(摘自GB/T 4240—1993)3-181高电阻电热合金(摘自GB/T 1234—1995)3-1824各国(地区)黑色金属材料牌号近似对照3-1844.1各国(地区)结构用钢钢号对照3-1844.2各国(地区)不锈钢和耐热钢钢号对照3-1924.3各国(地区)工具钢钢号对照3-1994.4各国硬质合金牌号对照3-2024.5各国(地区)铸钢钢号对照3-2064.6各国(地区)铸铁牌号对照3-2104.7各国(地区)钢铁焊接材料型号与牌号对照3-212第2章有色金属材料3-2171有色金属材料的表示方法3-217常用有色金属和合金元素名称及其代号(摘自GB/T 340—1976)3-217专用合金名称及其代号(摘自GB/T 340—1976)3-217有色金属和合金加工产品的状态名称和代号(摘自GB/T 340—1976)3-217有色合金铸造方法和热处理状态名称及其代号3-217有色金属和合金产品牌号表示方法举例(摘自GB/T 340—1976)3-218变形铝及铝合金产品基础状态、T细分状态代号及新旧代号对照(摘自GB/T 16475—1996)3-2192铸造有色合金3-220铸造铜合金(摘自GB/T 1176—1987)3-220压铸铜合金(摘自GB/T 15116—1994)3-226铸造铝合金(摘自GB/T 1173—1995)3-227 压铸铝合金(摘自GB/T 15115—1994)3-230铸造锌合金(摘自GB/T 1175—1997)3-231压铸锌合金(摘自GB/T 13818—1992)3-231铸造轴承合金(摘自GB/T 1174—1992)3-232铸造镁合金(摘自GB 1177—1991)3-2353有色金属加工产品3-2363.1铜及铜合金加工产品3-236常用铜及铜合金板(带)、管、棒的化学成分和力学性能3-236 铜及铜合金板材牌号、状态及规格(摘自GB/T 2040—2002)3-239 铜及铜合金带材牌号、状态和规格(摘自GB/T 2059—2000)3-240 铜及黄铜板的理论质量3-241常用铜及铜合金管规格(摘自GB/T 1527—2006、GB/T 1528—1997)3-242常用铜及铜合金棒规格(摘自GB/T4423—1992、GB/T 13808—1992)3-244常用铜及铜合金线材的力学性能和规格3-245加工铜材牌号的特性与用途3-2463.2铅及铅合金加工产品3-250常用铅及铅锑合金板、管的化学成分(摘自GB/T 1470—2005、GB/T 1472—2005)3-250铅及铅锑合金板规格(摘自GB/T 1470—2005)3-250铅及铅锑合金管规格(摘自GB/T 1472—2005)3-2513.3铝及铝合金加工产品3-253变形铝及铝合金的化学成分(摘自GB/T 3190—1996)3-253铝及铝合金加工产品的力学性能3-254工业用铝及铝合金热挤压型材的室温纵向力学性能(摘自GB/T 6892—2006)3-256铝合金板材理论质量(摘自GB/T 3194—1998)3-258铝及铝合金花纹板(摘自GB/T 3618—2006)3-259常用冷拉铝及铝合金管规格(摘自GB/T 4436—1995)3-260常用热挤压铝及铝合金管规格(摘自GB/T 4436—1995)3-261 铝及铝合金冷拉正方形、矩形管规格(摘自GB/T 4436—1995)3-261等边角铝型材3-262不等边角铝型材3-265槽铝型材3-269加工铝材牌号的特性及用途3-2713.4钛及钛合金加工产品3-274钛及钛合金板材规格(摘自GB/T 3621—1994)3-274钛及钛合金管规格(摘自GB/T 3624—1995)3-274钛材的室温力学性能(摘自GB/T 3621—1994、GB/T 3624—1995)3-275加工钛材的特性与用途3-2763.5变形镁及镁合金3-277变形镁及镁合金牌号和化学成分(摘自GB/T 5153—2003)3-277 变形镁及镁合金牌号的命名规则(摘自GB/T 5153—2003)3-278 4各国有色金属材料牌号近似对照3-278第3章非金属材料3-2911橡胶及其制品3-291。

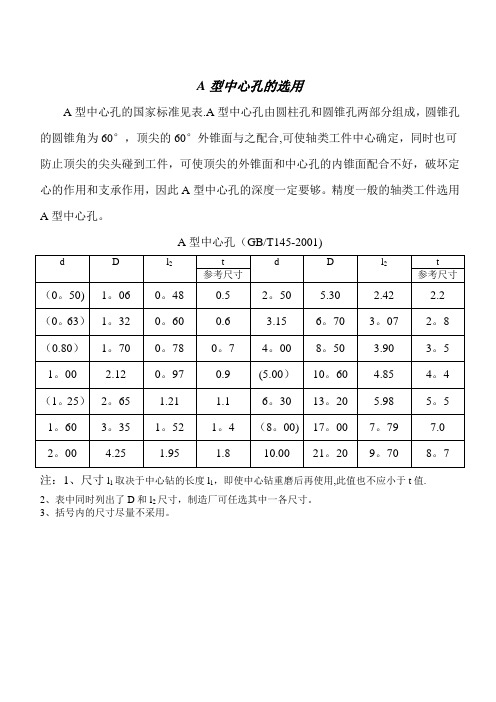

A型中心孔的选用

A型中心孔的选用A型中心孔的国家标准见表。

A型中心孔由圆柱孔和圆锥孔两部分组成,圆锥孔的圆锥角为60°,顶尖的60°外锥面与之配合,可使轴类工件中心确定,同时也可防止顶尖的尖头碰到工件,可使顶尖的外锥面和中心孔的内锥面配合不好,破坏定心的作用和支承作用,因此A型中心孔的深度一定要够。

精度一般的轴类工件选用A型中心孔。

A型中心孔(GB/T145-2001)注:1、尺寸l1取决于中心钻的长度l1,即使中心钻重磨后再使用,此值也不应小于t值。

2、表中同时列出了D和l2尺寸,制造厂可任选其中一各尺寸。

3、括号内的尺寸尽量不采用。

B型中心孔的选用B型中心孔的国家标准见下表。

B型中心孔是在A型中心的锥面大口处再加120°的圆锥倒角,以保护60°工作锥面不致碰坏,同时,也给工件的端面车削留下了“空刀”,使端面车削更加方便,不至于车刀碰上顶尖。

当工件精度要求较高,工序较多,需搬来搬去、装上卸下频繁时最好选用B型中心孔。

但车工在装卸和搬运过程中应有自觉保护中心孔的意识和责任感。

B型中心孔(GB/T145-2001)注:1、尺寸l1取决于中心钻的长度l1,即使中心钻的重磨后再使用,此值也不应该小于t值。

2、表中同时列出了D2和l2的尺寸,制造厂可任选其中一各尺寸。

3、尺寸d和D1与中心钻的尺寸一致。

4、括号内的尺寸尽量不采用。

C型中心孔的选用C型中心孔的国家标准见下表。

C型中心孔是在A、B型中心孔圆柱孔与圆锥孔相接部位再加上一个直径稍大的短圆柱孔,并用螺纹孔代替原来的圆柱孔。

增加短圆柱孔的目的是在攻内螺纹时不至于损坏工作圆锥面,即对60°工作圆锥面起保护作用。

当需要把其他零件用螺钉固定接在被车轴上时,可采用C型中心孔。

C型中心孔(GB/T145-2001)R型中心孔的选用R型中心孔的国家标准见下表。

R型中心孔是把A型中心孔中的60°圆锥面用圆弧面代替,而顶尖的锥面不变。

机械设计手册_之_详细目录

机械设计手册第五版第1卷第1篇一般设计资料第1章常用基础资料和公式1-31常用资料和数据1-3字母1-3国内标准代号及各国国家标准代号1-4机械传动效率1-5常用材料的密度1-6松散物料的密度和安息角1-6材料弹性模量及泊松比1-7摩擦因数1-8金属材料熔点、热导率及比热容1-10材料线胀系数αl1-10液体材料的物理性能1-11气体材料的物理性能1-112法定计量单位和常用单位换算1-122.1法定计量单位1-12用于构成十进倍数单位和分数单位的SI词头(摘自GB 3100—1993)1-12常用物理量的法定计量单位(摘自GB 3102.1~3102.7—1993)1-122.2常用单位换算1-30长度单位换算1-30面积单位换算1-30体积、容积单位换算1-31质量单位换算1-31密度单位换算1-31速度单位换算1-32角速度单位换算1-32质量流量单位换算1-32体积流量单位换算1-33压力单位换算1-33力单位换算1-34力矩、转矩单位换算1-34功、能、热量单位换算1-34功率单位换算1-35比能单位换算1-36比热容与比熵单位换算1-36传热系数单位换算1-36热导率单位换算1-36黑色金属硬度及强度换算值之一(摘自GB/T 1172—1999)1-37黑色金属硬度及强度换算值之二(摘自GB/T 1172—1999)1-383优先数和优先数系1-383.1优先数系(摘自GB/T 321—2005、GB/T 19763—2005)1-383.2优先数的应用示例1-414数表与数学公式1-444.1数表1-44二项式系数np1-44正多边形的圆内切、外接时,其几何尺寸1-45弓形几何尺寸1-454.2物理科学和技术中使用的数学符号(摘自GB 3102.11—1993)1-464.3数学公式1-51代数1-51平面三角1-55复数1-59坐标系及坐标变换1-60常用曲线1-61几种曲面1-65微积分1-66不定积分法则和公式1-67定积分及公式1-69微积分的应用1-70常微分方程1-74拉氏变换1-75应用拉氏变换解常系数线性微分方程1-77传递函数1-78矩阵1-78常用几何体的面积、体积及重心位置1-875常用力学公式1-895.1运动学、动力学基本公式1-89运动学基本公式1-89动力学基本公式1-90转动惯量1-92一般物体旋转时的转动惯量1-93常用旋转体的转动惯量1-1005.2材料力学基本公式1-101主应力及强度理论公式1-101许用应力与安全系数1-107截面力学特性的计算公式1-110各种截面的力学特性1-111杆件计算的基本公式1-119受静载荷梁的内力及变位计算公式1-123单跨刚架计算公式1-1445.3接触应力1-1475.4动荷应力1-151惯性力引起的动应力1-151冲击载荷计算公式1-153振动应力1-1545.5厚壁圆筒、等厚圆盘及薄壳中的应力1-155厚壁圆筒计算公式1-155等厚旋转圆盘计算公式1-157薄壳中应力与位移计算公式1-1575.6平板中的应力1-1605.7压杆、梁与壳的稳定性1-168等断面立柱受压稳定性计算1-168变断面立柱受压稳定性计算1-175梁的稳定性1-175线弹性范围壳的临界载荷1-180第二章铸件设计的工艺性和铸件结构要素1-18111铸造技术发展趋势及新一代精确铸造技术1-1812常用铸造金属的铸造性和结构特点1-190铸铁和铸钢的特性与结构特点1-190用灰铸铁、蠕墨铸铁、球墨铸铁制造汽车零件和钢锭模的技术经济比较1-192常用铸造有色合金的特性与结构特点1-1943铸件的结构要素1-195最小壁厚1-195外壁、内壁与筋的厚度1-196壁的连接1-196壁厚的过渡1-197最小铸孔1-197铸造内圆角及过渡尺寸(JB/ZQ 4255—1997)1-198铸造外圆角(JB/ZQ 4256—1997)1-198铸造斜度1-199法兰铸造过渡斜度(JB/ZQ 4254—1997)1-199凸出部分最小尺寸(JB/ZQ 4169—1997)1-199加强筋1-199孔边凸台1-200内腔1-200凸座1-2004铸造公差(摘自GB/T 6414—1999)1-2005铸件设计的一般注意事项(摘自JB/ZQ 4169—1997)1-201 6铸铁件(摘自JB/T 5000.4—1998)、铸钢件(摘自JB/T 5000.6—1998)、有色金属铸件(摘自JB/T 5000.5—1998)等铸件通用技术条件1-209第3章锻造和冲压设计的工艺性及结构要素1-2101锻造1-2101.1金属材料的可锻性1-2101.2锻造零件的结构要素(摘自GB/T 12361—2003、JB/T 9177—1999)1-211模锻斜度(摘自GB/T 12361—2003)1-211圆角半径(摘自GB/T 12361—2003、JB/T 9177—1999)1-211截面形状变化部位外圆角半径值(a)和内圆角半径值(b)(摘自GB/T 12361—2003)1-212收缩截面、多台阶截面、齿轮轮辐、曲轴的凹槽圆角半径(摘自JB/T 9177—1999)1-212最小底厚(摘自JB/T 9177—1999)1-213最小壁厚、筋宽及筋端圆角半径(摘自JB/T 9177—1999)1-214 腹板最小厚度(摘自JB/T 9177—1999)1-215最小冲孔直径、盲孔和连皮厚度(摘自JB/T 9177—1999)1-215 扁钢辗成圆柱形端尺寸1-216圆钢锤扁尺寸1-2161.3锻件设计注意事项1-2162冲压1-2182.1冷冲压零件推荐用钢1-2182.2冷冲压件的结构要素1-219冲裁件的结构要素(摘自JB/T 4378.1—1999)1-219弯曲件的结构要素(摘自JB/T 4378.1—1999)1-219拉深件和翻孔件的结构要素1-220铁皮咬口类型、用途和余量1-221卷边直径1-221通风罩冲孔(摘自JB/ZQ 4262—1997)1-222零件弯角处必须容纳另一个直角零件的做法1-222最小可冲孔眼的尺寸(为板厚的倍数)1-222翻孔尺寸及其距离边缘的最小距离1-222加固筋的形状、尺寸及间距1-223弯曲件尾部弯出长度1-223冲出凸部的高度1-223箱形零件的圆角半径、法兰边宽度和工件高度1-223冲裁件最小许可宽度与材料的关系1-223箍压时直径缩小的合理比例1-2232.3冲压件的尺寸和角度公差、形状和位置未注公差(摘自GB/T 13914、13915、13916—2002)、未注公差尺寸的极限偏差(摘自GB/T 15055—1994)1-224平冲压件和成形冲压件尺寸公差1-224冲压件形状和位置未注公差(摘自GB/T 13916—2002)1-229 2.4冷挤压件结构要素1-230冷挤压件的分类1-231确定结构要素的一般原则1-231冷挤压件结构要素1-2322.5冷冲压、冷挤压零件的设计注意事项1-2323锻件通用技术条件(碳素钢和合金结构钢)(摘自JB/T 5000.8—1998)1-235第4章焊接和铆接设计工艺性1-2361焊接1-2361.1金属常用焊接方法分类、特点及应用1-2361.2金属的可焊性1-240钢的可焊性1-240铸铁的可焊性1-241有色金属的可焊性1-242常用异种金属间的可焊性1-2431.3焊接材料及其选择1-246不同焊接方法采用的焊接材料及其作用1-246焊条、焊丝及焊剂的分类、特点和应用1-249对焊条、焊丝及焊剂工艺性能的要求1-256不同药皮类型焊条工艺性等比较1-258选择焊条的基本原则1-260几种常用钢材的焊条选择举例1-261几种常用钢材埋弧焊焊剂与焊丝的选配举例1-266焊条的型号和牌号1-271不锈钢焊条型号表示1-273焊条、焊丝和焊剂1-2801.4焊缝1-304焊接及相关工艺方法代号及注法(摘自GB/T 5185—2005)1-304焊缝符号表示方法(摘自GB/T 324—1988、GB/T 12212—1990)1-305碳钢、低合金钢焊缝坡口的基本型式与尺寸(摘自GB/T 985—1988)1-318不同厚度钢板的对接焊接1-322有色金属焊接坡口型式及尺寸1-322焊缝强度计算1-323焊缝许用应力1-3271.5焊接结构的一般尺寸公差和形位公差(摘自GB/T 19804—2005)1-329角度尺寸公差1-3291.6钎焊1-331各种钎焊方法的比较及应用范围1-331钎料和钎剂的选择原则1-332钎料的选择1-333典型钎焊的接头型式1-334钎焊接头的间隙1-335钎料1-336钎剂1-3401.7塑料焊接1-343热塑性塑料的可焊性1-343塑料焊接温度1-343硬聚氯乙烯塑料焊接接头型式及尺寸1-3431.8焊接结构设计注意事项1-3442铆接1-3502.1铆接设计注意事项1-3502.2型钢焊接接头尺寸、螺栓和铆钉连接规线、最小弯曲半径及截切1-351等边角钢1-351不等边角钢1-353热轧普通槽钢1-355热轧普通工字钢1-356板材最小弯曲半径1-357管材最小弯曲半径1-358扁钢、圆钢弯曲的推荐尺寸1-359角钢坡口弯曲c值1-360角钢截切角推荐值1-3603焊接件通用技术条件(摘自JB/T 5000.3—1998)1-360 第5章零部件冷加工设计工艺性与结构要素1-3621金属材料的切削加工性1-3622一般标准1-365标准尺寸(摘自GB/T 2822—2005)1-365标准角度(参考)1-366锥度与锥角系列(摘自GB/T 157—2001)1-366棱体的角度与斜度(摘自GB/T 4096—2001)1-367莫氏和公制锥度 (附斜度对照)1-36860°中心孔(摘自GB/T 145—2001)1-36875°、90°中心孔1-369零件倒圆与倒角(摘自GB/T 6403.4—1986)1-369球面半径(摘自 GB/T 6403.1—1986)1-370圆形零件自由表面过渡圆角半径和静配合连接轴用倒角1-370燕尾槽(摘自JB/ZQ 4241—1997)1-370T形槽(摘自GB/T 158—1996)1-371砂轮越程槽(摘自GB/T 6403.5—1986)1-372刨切、插、珩磨越程槽1-373退刀槽(摘自 JB/ZQ 4238—1997)1-373滚人字齿轮退刀槽(摘自JB/ZQ 4238—1997)1-374弧形槽端部半径(摘自GB 1127—1997)1-374分度盘和标尺刻度(摘自JB/ZQ 4260—1997)1-375滚花(摘自GB/T 6403.3—1986)1-375锯缝尺寸(摘自JB/ZQ 4246—1997)1-3753冷加工设计注意事项1-3764切削加工件通用技术条件(重型机械)(摘自JB/T 5000.9—1998)1-387第6章热处理1-3901钢铁热处理1-3901.1铁-碳合金平衡图及钢的结构组织1-3901.2热处理方法分类、特点和应用1-392整体热处理方法、特点和应用1-392表面热处理、化学热处理方法、特点和应用1-397形变热处理方法、特点和应用1-4031.3常用材料的热处理1-412材料在热处理中的特性1-412淬透性曲线图及其应用1-414合金元素对钢组织性能和热处理工艺的影响1-417常用材料的工作条件和热处理1-4201.4如何正确地提出零件的热处理要求1-431工作图上应注明的热处理要求1-431金属热处理工艺分类及代号的表示方法(摘自GB/T 12603—1990)1-432热处理技术要求在零件图上的表示方法(摘自JB/T 8555—1997)1-434常见的热处理技术要求的标注错例1-438制定热处理要求的要点1-439几类典型零件的热处理实例1-4461.5热处理对零件结构设计的要求1-454一般要求1-454感应加热表面淬火的特殊要求1-4622有色金属热处理1-4642.1有色金属材料热处理方法及选用1-4642.2铝及铝合金热处理1-465变形铝合金的热处理方法和应用1-465铸造铝合金的热处理方法和应用1-4672.3铜及铜合金热处理1-4682.4钛及钛合金热处理1-4692.5镁合金的热处理1-470第7章表面技术1-4731表面技术的分类和功能1-4731.1表面技术的含义和分类1-4731.2表面技术的功能1-4742不同表面技术的特点1-4772.1表面技术的特点与应用1-4772.2各种薄膜气相沉积技术的特点对比1-4853电镀1-486电镀层的分类1-487金属镀层的特点及应用1-488镀层选择1-4894复合电镀1-492复合电镀的优缺点1-492复合电镀的类型和应用1-4925(电)刷镀1-494不同工况下镀层的选择1-494在不同金属材料上的电刷镀1-495单一镀层安全厚度和夹心镀层1-4966纳米复合电刷镀1-496纳米复合电刷镀技术原理、特点和应用1-496纳米复合电刷镀层的性能1-4977热喷涂1-499不同热喷涂方法的技术特性比较1-500喷涂基体表面基本设计要求1-501热喷涂材料的选择原则1-501涂层类别、特性及其喷涂材料选择1-502热喷涂应用实例1-5078塑料粉末热喷涂1-510塑料粉末热喷涂的特点、涂料类别、涂层性能和应用1-511 塑料粉末喷涂方法的原理、特点和应用1-512塑料涂层的应用实例1-513塑料喷涂对被涂件结构的一般要求1-5149粉末渗镀锌(摘自JB/T 5067—1999)1-514镀层厚度等级及厚度值1-51410化学镀、热浸镀、真空镀膜1-515化学镀、热浸镀、真空镀膜的特点及应用1-515离子镀TiN、TiC化合物镀膜1-51611化学转化膜法(金属的氧化、磷化和钝化处理)和金属着色处理1-516金属的氧化、磷化和钝化处理的特点与应用1-516金属着色处理1-51712喷丸、滚压和表面纳米化1-518喷丸原理与应用1-518滚压原理与参数1-518滚珠滚压加工对碳钢零件表面性质的改善程度1-519表面强化使疲劳强度增加的百分数1-519各种表面强化方法的特点1-520表面纳米化1-52013高能束表面强化技术1-521高能束表面强化技术的含义、特点及比较1-521激光束、电子束表面强化和离子束注入技术的分类、特点及应用1-52114涂装1-528涂装技术的涂层体系和涂料的设计选用1-528按不同因素选择涂料1-529耐热涂层1-532三防(防湿热、防盐雾、防霉菌)涂层系统1-533各种涂装类别所用油漆的通用技术要求(摘自JB/T 5000.12—1998)1-535涂装通用技术条件(摘自 JB/T 5000.12—1998)1-53715复合表面技术1-53915.1以增强耐磨性为主的复合涂层1-539电镀、化学镀复合材料及其复合涂层1-539多层涂层1-542功能梯度涂层1-545含表面热处理的复合强化层1-546含激光处理的复合强化层及其他表面技术的复合1-55015.2以增强耐蚀性为主的复合涂层1-554耐蚀复合镀层和多层镍-铬镀层1-554镍镉扩散镀层和金属-非金属复合涂层1-555有机复合膜层1-557自蔓延技术制备钢基陶瓷复合材料和耐高温热腐蚀复合涂层1-55815.3以增强固体润滑性为主的复合涂层1-561复合镀固体润滑材料和气相沉积复合膜和多层膜1-561含扩渗改性的表面膜层1-565金属塑料复合材料1-567黏结固体润滑膜1-56815.4以提高疲劳强度等综合性能的表面复合涂层1-571 16陶瓷涂层1-57217表面技术的设计选择1-57517.1表面(复合表面)技术设计选择的一般原则1-575 17.2涂覆层界面结合的类型、原理和特点1-57817.3镀层和不同材料相互接触时的接触腐蚀等级1-580 17.4镀层厚度系列及应用范围1-58117.5不同金属及合金基体材料的镀覆层的选择1-587 17.6表面处理的表示方法1-588金属镀覆和化学处理1-588表面涂料涂覆(摘自GB/T 4054—1983)1-59018有色金属表面处理1-591铝及铝合金的氧化与着色1-591镁合金的表面处理1-594第8章装配工艺性1-5971装配类型和方法1-5972装配工艺设计注意事项1-5973转动件的平衡1-6063.1基本概念1-6063.2静平衡和动平衡的选择1-6073.3平衡品质的确定(摘自GB/T 9239—1988)1-6073.4转子许用不平衡量向校正平面的分配(摘自GB/T 9239—1988)1-6093.5转子平衡品质等级在图样上的标注方法(参考)1-6114装配通用技术条件(摘自JB/T 5000.10—1998)1-6124.1一般要求1-6124.2装配连接方式1-6124.3典型部件的装配1-6134.3.1滚动轴承1-6134.3.2滑动轴承1-6144.3.3齿轮与齿轮箱装配1-6164.3.4带和链传动装配1-6164.3.5联轴器装配1-6174.3.6制动器、离合器装配1-6174.4平衡试验及其他1-6174.5总装及试车1-6185配管通用技术条件(摘自JB/T 5000.11—1998)1-618第9章工程用塑料和粉末冶金零件设计要素1-6221工程用塑料零件设计要素1-6221.1塑料分类、成形方法及应用1-6221.2工程常用塑料的选用1-6231.3工程用塑料零件的结构要素1-6241.4塑料零件的尺寸公差和塑料轴承的配合间隙1-6251.5工程用塑料零件的设计注意事项1-626 2粉末冶金零件设计要素1-6292.1粉末冶金的特点及主要用途1-6292.2粉末冶金零件最小厚度、尺寸范围及其精度1-6292.3粉末冶金零件设计注意事项1-629第10章人机工程学有关功能参数1-6321人体尺寸百分位数在产品设计中的应用1-6321.1人体尺寸百分位数的选择(摘自GB/T 12985—1991)1-632 1.2以主要百分位和年龄范围的中国成人人体尺寸数据(摘自GB/T 10000—1988)1-6341.3工作空间人体尺寸(摘自GB/T 13547—1992)1-640人体立姿尺寸1-640人体坐姿、跪姿、俯卧姿及爬姿尺寸1-6411.4工作岗位尺寸设计的原则及其数值(摘自GB/T 14776—1993)1-6431.4.1工作岗位尺寸设计1-6451.4.2工作岗位尺寸设计举例1-6472人体必需和可能的活动空间1-6492.1人体必需的空间1-6492.2人手运动的范围1-6492.3上肢操作时的最佳运动区域1-6492.4腿和脚运动的范围1-6493操作者有关尺寸1-6503.1坐着工作时手工操作的最佳尺寸1-6503.2工作坐位的推荐尺寸1-6513.3运输工具的坐位及驾驶室尺寸1-6523.4站着工作时手工操作的有关尺寸1-6524手工操作的主要数据1-6534.1操作种类和人力关系1-6534.2操纵机构的功能参数及其选择1-6555工业企业噪声有关数据1-6576照明1-6587综合环境条件的不同舒适度区域和振动引起疲劳的极限时间1-6588安全隔栅及其他1-6598.1安全隔栅1-6598.2梯子(摘自GB 4053.1,4053.2—1993)及防护栏杆(摘自GB 4053.3—1993)1-6608.3倾斜通道1-662第11章符合造型、载荷、材料等因素要求的零部件结构设计准则1-6631符合造型要求的结构设计准则1-6632符合载荷要求的结构设计准则1-6643符合公差要求的结构设计准则1-6694符合材料及其相关因素要求的结构设计准则1-671铸钢、铸铁件等及材料相关因素要求的结构设计准则1-671 镁合金件合理的结构设计1-674第12章装运要求及设备基础1-6781装运要求1-6781.1包装通用技术条件(摘自JB/T 5000.13—1998)1-678 1.2有关运输要求1-6792设备基础设计的一般要求1-6812.1混凝土基础的类型1-6812.2地脚螺栓1-682地脚螺栓的种类和选用1-683地脚螺栓的外露长度1-6832.3设备和基础的连接方法及适应范围1-6833垫铁种类、型式、规格及应用1-685参考文献1-687第二篇:机械制图极限与配合形状和位置公差及表面结构第1章机械制图2-31图纸幅面及格式(摘自GB/T 14689—1993)2-32标题栏和明细栏(摘自GB/T 10609.1~2—1989)2-43比例(摘自GB/T 14690—1993)2-44图线(摘自GB/T 4457.4—2002)2-55剖面符号(摘自GB/T 4457.5—1984)2-76图样画法2-96.1视图(摘自GB/T 17451—1998、GB/T 4458.1—2002)2-96.2剖视图和断面图(摘自GB/T 17452—1998、GB/T 4458.6—2002)2-156.3图样画法的简化表示法(摘自GB/T 16675.1—1996)2-22 7装配图中零、部件序号及其编排方法(摘自GB/T 4458.2—2003)2-398尺寸注法2-398.1尺寸注法(摘自GB/T 4458.4—2003)2-398.2尺寸注法的简化表示法(摘自GB/T 16675.2—1996)2-45 9尺寸公差与配合的标注(摘自GB/T 4458.5—2003)2-5510圆锥的尺寸和公差注法(摘自GB/T 15754—1995)2-5611螺纹及螺纹紧固件表示法(摘自GB/T 4459.1—1995)2-58 11.1螺纹的表示方法2-5811.2螺纹的标记方法2-5912齿轮、花键表示法(摘自GB/T 4459.2—2003、GB/T 4459.3—2000)2-6213弹簧表示法(摘自GB/T 4459.4—2003)2-6614中心孔表示法(摘自GB/T 4459.5—1999)2-6815动密封圈表示法(摘自GB/T 4459.6—1996)2-6916滚动轴承表示法(摘自GB/T 4459.7—1998)2-7417齿轮、弹簧的图样格式2-8017.1齿轮的图样格式(摘自GB/T 4459.2—2003)2-80 17.2弹簧的图样格式(摘自GB/T 4459.4—2003)2-8118技术要求的一般内容与给出方式(摘自JB/T 5054.2—2000)2-8219常用几何画法2-84 20展开图画法2-88第2章极限与配合2-911极限与配合基础2-911.1术语、定义及标法(摘自GB/T 1800.1—1997、GB/T 1800.2—1998)2-911.2标准公差数值表(摘自GB/T 1800.3—1998)2-942公差与配合的选择2-952.1基准制的选择2-952.2标准公差等级和公差带的选择2-952.2.1标准公差等级的选择2-952.2.2公差带的选择(摘自GB/T 1801—1999)2-1012.3配合的选择2-1032.4配合特性及基本偏差的应用2-1032.5应用示例2-1102.6孔与轴的极限偏差数值(摘自GB/T 1800.4—1999)2-1113一般公差未注公差的线性和角度尺寸的公差(摘自GB/T 1804—2000)2-1533.1线性和角度尺寸的一般公差的概念2-1533.2一般公差的公差等级和极限偏差数值2-1533.3一般公差的标注2-1544在高温或低温工作条件下装配间隙的计算2-1545圆锥公差与配合2-1555.1圆锥公差(摘自GB/T 11334—2005)2-1555.1.1适用范围2-1555.1.2术语、定义及图例2-1555.1.3圆锥公差的项目和给定方法2-1565.1.4圆锥公差的数值2-1575.2圆锥配合(摘自GB/T 12360—2005)2-1595.2.1适用范围2-1595.2.2术语及定义2-1595.2.3圆锥配合的一般规定2-1615.2.4内、外圆锥轴向极限偏差的计算2-162第3章形状和位置公差2-1671术语与定义(摘自GB/T 1182—1996、GB/T 4249—1996、GB/T 16671—1996)2-1672形位公差带的定义、标注和解释(摘自GB/T 1182—1996)2-171 3形位公差的符号及其标注(摘自GB/T 1182—1996)2-1824形状和位置公差的选择2-1895形状和位置公差的公差值或数系表及应用举例2-204直线度、平面度公差值(摘自GB/T 1184—1996)2-204圆度、圆柱度公差值(摘自GB/T 1184—1996)2-206同轴度、对称度、圆跳动和全跳动公差值(摘自GB/T 1184—1996)2-208平行度、垂直度、倾斜度公差值(摘自GB/T 1184—1996)2-210形位公差未注公差值(摘自GB/T 1184—1996)2-212第4章表面结构2-2141概述2-2141.1表面结构的概念2-2141.2表面结构标准体系2-2142表面结构参数及其数值2-2152.1表面结构参数2-2152.1.1评定表面结构的轮廓参数(摘自GB/T 3505—2000)2-215 2.1.2基本术语和表面结构参数的新旧标准对照2-2212.1.3表面粗糙度参数数值及取样长度l与评定长度ln数值(摘自GB/T 1031—1995)2-2212.2轮廓法评定表面结构的规则和方法(摘自GB/T 10610—1998)2-2232.2.1参数测定2-2232.2.2测得值与公差极限值相比较的规则2-2232.2.3参数评定2-2242.2.4用触针式仪器检验的规则和方法2-2243产品几何技术规范(GPS)技术产品文件中表面结构的表示法(摘自GB/T 131—2006)2-2263.1标注表面结构的方法2-2263.2表面结构要求图形标注的新旧标准对照2-2333.3表面结构代号的含义及表面结构要求的标注示例2-2344表面结构参数的选择2-2364.1表面粗糙度对零件功能的影响2-2364.2表面粗糙度参数的选择2-2374.3表面粗糙度参数值的选择2-2374.3.1选用原则2-2384.3.2表面粗糙度参数值选用实例2-238第5章孔间距偏差2-2501孔间距偏差的计算公式2-2502按直接排列孔间距允许偏差2-2512.1连接型式及特性2-2512.2一般精度用孔的孔间距允许偏差2-2522.3精确用孔的孔间距允许偏差2-2523按圆周分布的孔间距允许偏差2-2533.1用两个以上的螺栓及螺钉连接的孔间距允许偏差2-2533.2用两个螺栓或螺钉及任意数量螺栓连接的孔间距允许偏差2-2553.3用任意数量螺钉连接的孔间距允许偏差2-257参考文献2-258第三篇:常用机械工程材料第1章黑色金属材料3-31黑色金属材料的表示方法3-3钢铁产品牌号中化学元素的符号(摘自GB/T 221—2000)3-3钢铁产品牌号中表示名称、用途、特性和工艺方法的符号(摘自GB/T 221—2000)3-3 钢铁产品牌号表示方法举例(摘自GB/T 221—2000、GB/T 700—2006)3-4金属材料力学性能代号及其含义3-82钢铁材料的分类及技术条件3-112.1一般用钢3-11碳素结构钢(摘自GB/T 700—2006)3-11优质碳素结构钢(摘自GB/T 699—1999)和锻件用碳素结构钢(摘自GB/T 17107—1997)3-13低合金结构钢(摘自GB/T 1591—1994)3-19合金结构钢(摘自GB/T 3077—1999)和锻件用合金结构钢(摘自GB/T 17107—1997)3-22弹簧钢及轴承钢(摘自GB/T 1222—1984、GB/T 18254—2002)3-38不锈钢、耐热钢(摘自GB/T 1220—1992、GB/T 1221—1992)3-41大型不锈、耐酸、耐热钢锻件的化学成分和力学性能(摘自JB/T 6398—1992)3-55工具钢(摘自GB/T 1298—1986、GB/T 1299—2000)3-57耐候钢(摘自GB/T 4172—2000、GB/T 4171—2000)3-63大型轧辊件用钢(摘自JB/T 6401—1992)3-652.2铸钢3-67一般工程用铸造碳钢件(摘自GB/T 11352—1989)3-67大型低合金钢铸件(摘自JB/T 6402—1992)3-68焊接结构用碳素钢铸件(摘自GB/T 7659—1987)3-69一般用途耐热钢和合金铸件(摘自GB/T 8492—2002)3-70高锰钢铸件(摘自GB/T 5680—1998)3-72一般用途耐蚀钢铸件(摘自GB/T 2100—2002)3-722.3铸铁3-75灰铸铁件(摘自GB/T 9439—1988)3-75球墨铸铁件(摘自GB/T 1348—1988)3-77可锻铸铁件(摘自GB/T 9440—1988)3-78蠕墨铸铁件(摘自JB/T 4403—1999)3-79耐磨铸铁与白口铸铁3-79耐热铸铁件(摘自GB/T 9437—1988)3-81高硅耐蚀铸铁件(摘自GB/T 8491—1987)3-823钢材3-833.1钢板3-83常用钢板、钢带的标准摘要3-83热轧钢板和钢带(摘自GB/T 709—2006)3-85冷轧钢板和钢带(摘自GB/T 708—2006)3-86钢板每平方米面积理论质量3-87锅炉用钢板(摘自GB 713—1997)3-88压力容器用钢板(摘自GB 6654—1996)3-89镀锡板、镀铅板(摘自GB/T 2520—2000、YB/T 5130—1993)3-90连续热镀锌钢板及钢带(摘自GB/T 2518—2004)3-91不锈钢冷、热轧钢板(摘自GB/T 3280—1992、GB/T 4237—1992)3-93耐热钢板(摘自GB/T 4238—1992)3-97花纹钢板(摘自GB/T 3277—1991)3-993.2型钢3-100热轧扁钢(摘自GB/T 704—1988)3-100弹簧扁钢尺寸(摘自GB/T 1222—1984)3-102热轧圆、方钢和六角钢(摘自GB/T 702—2004、GB/T 705—1989)3-103优质结构钢冷拉钢材交货状态的力学性能(摘自GB/T 3078—1994)3-104热轧等边角钢(摘自GB/T 9787—1988)3-105热轧不等边角钢(摘自GB/T 9788—1988)3-110热轧槽钢(摘自GB/T 707—1988)3-114热轧工字钢(摘自GB/T 706—1988)3-116热轧H型钢和部分T型钢(摘自GB/T 11263—2005)3-119通用冷弯开口型钢(摘自GB/T 6723—1986)3-124结构用冷弯空心型钢(摘自GB/T 6728—2002)3-131客运汽车用冷弯方形空心型钢(摘自GB/T 6727—1986)3-139 客运汽车用冷弯矩形空心型钢(摘自GB/T 6727—1986)3-140 起重机钢轨(摘自YB/T 5055—2005)3-141重轨(摘自GB 2585—2007)3-142轻轨(摘自GB/T 11264—1989)3-143轻轨接头夹板(摘自GB/T 11265—1989)3-144重轨用鱼尾板(摘自GB/T 185—1963、GB/T 184—1963)3-1453.3钢管3-146低压流体输送焊接管(摘自GB/T 3091—2001)3-146直缝电焊钢管(摘自GB/T 13793—1992)3-147流体输送用不锈钢焊接钢管(摘自GB/T 12771—2000)3-150 传动轴用电焊钢管(摘自YB/T 5209—2000)3-153结构用和输送流体用无缝钢管(摘自GB/T 8162—1999、GB/T 8163—1999)3-153无缝钢管尺寸、质量(摘自GB/T 17395—1998)3-157不锈钢无缝钢管尺寸系列(摘自GB/T 17395—1998)3-162结构用和流体输送用不锈钢无缝钢管(摘自GB/T 14975—2002、GB/T 14976—2002)3-164冷拔或冷轧精密无缝钢管(摘自GB/T 3639—2000)3-167冷拔异型方形钢管(摘自GB/T 3094—2000)3-169冷拔异型矩形钢管(摘自GB/T 3094—2000)3-1713.4钢丝3-173一般用途低碳钢丝(摘自YB/T 5294—2006)3-173冷拉圆钢丝、方钢丝尺寸、质量(摘自GB/T 342—1997)3-175 重要用途低碳钢丝(摘自YB/T 5032—1993)3-176优质碳素结构钢丝(摘自YB/T 5303—2006)3-176 合金结构钢丝(摘自YB/T 5301—2006)3-177碳素弹簧钢丝(摘自GB/T 4357—1989)3-177重要用途碳素弹簧钢丝力学性能(摘自YB/T 5311—2006)3-178 油淬火-回火弹簧钢丝(摘自GB/T 18983—2003)3-179不锈钢丝(摘自GB/T 4240—1993)3-181高电阻电热合金(摘自GB/T 1234—1995)3-1824各国(地区)黑色金属材料牌号近似对照3-1844.1各国(地区)结构用钢钢号对照3-1844.2各国(地区)不锈钢和耐热钢钢号对照3-1924.3各国(地区)工具钢钢号对照3-1994.4各国硬质合金牌号对照3-2024.5各国(地区)铸钢钢号对照3-2064.6各国(地区)铸铁牌号对照3-2104.7各国(地区)钢铁焊接材料型号与牌号对照3-212第2章有色金属材料3-2171有色金属材料的表示方法3-217常用有色金属和合金元素名称及其代号(摘自GB/T 340—1976)3-217专用合金名称及其代号(摘自GB/T 340—1976)3-217有色金属和合金加工产品的状态名称和代号(摘自GB/T 340—1976)3-217有色合金铸造方法和热处理状态名称及其代号3-217有色金属和合金产品牌号表示方法举例(摘自GB/T 340—1976)3-218变形铝及铝合金产品基础状态、T细分状态代号及新旧代号对照(摘自GB/T 16475—1996)3-2192铸造有色合金3-220铸造铜合金(摘自GB/T 1176—1987)3-220压铸铜合金(摘自GB/T 15116—1994)3-226铸造铝合金(摘自GB/T 1173—1995)3-227压铸铝合金(摘自GB/T 15115—1994)3-230铸造锌合金(摘自GB/T 1175—1997)3-231压铸锌合金(摘自GB/T 13818—1992)3-231铸造轴承合金(摘自GB/T 1174—1992)3-232铸造镁合金(摘自GB 1177—1991)3-2353有色金属加工产品3-2363.1铜及铜合金加工产品3-236常用铜及铜合金板(带)、管、棒的化学成分和力学性能3-236 铜及铜合金板材牌号、状态及规格(摘自GB/T 2040—2002)3-239 铜及铜合金带材牌号、状态和规格(摘自GB/T 2059—2000)3-240 铜及黄铜板的理论质量3-241常用铜及铜合金管规格(摘自GB/T 1527—2006、GB/T 1528—1997)3-242常用铜及铜合金棒规格(摘自GB/T4423—1992、GB/T 13808—1992)3-244常用铜及铜合金线材的力学性能和规格3-245加工铜材牌号的特性与用途3-2463.2铅及铅合金加工产品3-250常用铅及铅锑合金板、管的化学成分(摘自GB/T 1470—2005、GB/T 1472—2005)3-250铅及铅锑合金板规格(摘自GB/T 1470—2005)3-250铅及铅锑合金管规格(摘自GB/T 1472—2005)3-2513.3铝及铝合金加工产品3-253变形铝及铝合金的化学成分(摘自GB/T 3190—1996)3-253铝及铝合金加工产品的力学性能3-254工业用铝及铝合金热挤压型材的室温纵向力学性能(摘自GB/T 6892—2006)3-256铝合金板材理论质量(摘自GB/T 3194—1998)3-258铝及铝合金花纹板(摘自GB/T 3618—2006)3-259常用冷拉铝及铝合金管规格(摘自GB/T 4436—1995)3-260常用热挤压铝及铝合金管规格(摘自GB/T 4436—1995)3-261 铝及铝合金冷拉正方形、矩形管规格(摘自GB/T 4436—1995)3-261等边角铝型材3-262不等边角铝型材3-265槽铝型材3-269加工铝材牌号的特性及用途3-2713.4钛及钛合金加工产品3-274钛及钛合金板材规格(摘自GB/T 3621—1994)3-274钛及钛合金管规格(摘自GB/T 3624—1995)3-274钛材的室温力学性能(摘自GB/T 3621—1994、GB/T 3624—1995)3-275加工钛材的特性与用途3-2763.5变形镁及镁合金3-277变形镁及镁合金牌号和化学成分(摘自GB/T 5153—2003)3-277 变形镁及镁合金牌号的命名规则(摘自GB/T 5153—2003)3-278 4各国有色金属材料牌号近似对照3-278第3章非金属材料3-2911橡胶及其制品3-2911.1常用橡胶品种、特点和用途3-2911.2橡胶的综合性能3-292通用橡胶的综合性能3-292特种橡胶的综合性能3-2941.3橡胶制品3-295工业用橡胶板(摘自GB/T 5574—1994)3-295设备防腐衬里用橡胶板(摘自GB/T 18241.1—2001)3-296压缩空气用橡胶软管(摘自GB/T 1186—1992)3-297输水、通用橡胶软管(摘自HG/T 2184—1991)3-297耐稀酸碱橡胶软管(摘自HG/T 2183—1991)3-298织物增强液压橡胶软管和软管组合件(摘自GB/T 15329.1—2003)3-299钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组件(摘自GB/T 10544—2003)3-300 液化石油气(LPG)橡胶软管(摘自GB 10546—2003)3-301岸上排吸油橡胶软管(摘自HG/T 3038—1997)3-302计量分配燃油用橡胶软管(摘自HG/T 3037—2000)3-302输送无水氨用橡胶软管压力及尺寸规格(摘自GB/T 16591—1996)3-303氧气胶管的规格和性能(摘自GB/T 2550—1992)3-304乙炔胶管的规格和性能(摘自GB/T 2551—1992)3-304蒸汽橡胶软管及软管组件(摘自HG/T 3036—1999)3-305车辆门窗橡胶密封条(摘自HG/T 3088—1999)3-3052工程用塑料及制品3-3062.1塑料组成3-3062.2塑料分类3-3082.3工程常用塑料的综合性能、用途及选用3-310工程常用塑料的综合性能3-311工程常用塑料的特点和用途3-314工程常用塑料的选用3-3172.4硬聚氯乙烯制品3-318硬聚氯乙烯层压板材(摘自GB/T 4454—1996)3-318化工用硬聚氯乙烯(PVC-U)管材(摘自GB/T 4219—1996)3-319 化工用硬聚氯乙烯管件(摘自QB/T 3802—1999)3-3222.5软聚氯乙烯制品3-325软聚氯乙烯压延薄膜和片材(摘自GB/T 3830—1994)3-325软聚氯乙烯管(流体输送用)(摘自GB/T 13527.1—1992)3-3262.6聚乙烯制品3-326聚乙烯(PE)挤出板材的规格及性能(摘自QB/T 2490—2000)3-326聚乙烯管的规格(摘自GB/T 13018—1991)3-3272.7聚四氟乙烯制品3-328聚四氟乙烯板、管、棒的规格3-328聚四氟乙烯制品的物理力学性能3-3292.8有机玻璃3-329浇铸型工业有机玻璃板材、棒材和管材(摘自GB/T 7134—1996)3-329浇铸型珠光有机玻璃板材(摘自HG/T 2713—1995)3-3302.9尼龙制品3-331尼龙1010棒材及管材规格(摘自JB/ZQ 4196—1998)3-331尼龙1010棒材及其他尼龙材料性能(摘自JB/ZQ 4196—1998)3-3312.10泡沫塑料3-332泡沫塑料制品的规格、性能及用途3-332泡沫塑料的物理力学性能3-332泡沫塑料的化学性能3-3333玻璃3-333钢化玻璃(摘自GB/T 9963—1998)3-333普通平板玻璃尺寸(摘自GB/T 4870—1985)3-334平端玻璃直管3-334。

中心钻中心钻

中 心 钻1 范围本标准规定了中心钻型式和尺寸、技术要求、标记及包装等基本要求。

本标准适用于加工GB/T145中A 型、B 型、R 型中心孔的中心钻。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 145 中心孔 3 型式和尺寸3.1 A 型中心钻型式按图1,尺寸符合表1的尺寸系列。

图1 A 型中心钻 表1 A 型中心钻尺寸单位为毫米d k12 d 1 h9ll 1基本尺寸极限偏差基本尺寸 极限偏差 (0.50) 3.1531.5±20.8 0.20 +(0.63)0.90.30 + (0.80) 1.10.40 +1.00 1.3 0.60 + (1.25) 1.6 1.60 4.0 35.52.0 0.80 + 2.00 5.0 40.0 2.5 2.50 6.3 45.03.1 1.00 +3.15 8.0 50.0 3.94.00 10.0 56.0 ±35.01.20 +(5.00) 12.5 63.0 6.3 6.30 16.0 71.0 8.0 (8.00) 20.0 80.0 10.1 1.40 +10.0025.0 100.012.8括号内尺寸尽量不采用。

中心钻直径d 和60°锥角与GB/T145中A 型对应尺寸一致。

3.2 B型中心钻型式按图2,尺寸符合表2的尺寸系列。

图2 B型中心钻表2 B型中心钻尺寸3.3 R型中心钻型式按图3,尺寸符合表3的尺寸系列。

图3 R型中心钻表3R型中心钻尺寸3.4 中心钻容屑槽可为直槽,斜槽或螺旋槽,由制造厂自行确定,除另有说明外均制成右切削槽形。

4 标记示例1:公称直径4mm,柄部直径10mm直槽右切A型中心钻标记为:中心钻 A4/10 GB/T 6078-XXXX。

示例2:公称直径6.3mm,柄部直径16mm螺旋槽右切A型中心钻标记为:螺旋槽中心钻 A6.3/16 GB/T 6078-XXXX。

A型中心孔的选用

A型中心孔的选用A型中心孔的国家标准见表.A型中心孔由圆柱孔和圆锥孔两部分组成,圆锥孔的圆锥角为60°,顶尖的60°外锥面与之配合,可使轴类工件中心确定,同时也可防止顶尖的尖头碰到工件,可使顶尖的外锥面和中心孔的内锥面配合不好,破坏定心的作用和支承作用,因此A型中心孔的深度一定要够。

精度一般的轴类工件选用A型中心孔。

A型中心孔(GB/T145-2001)注:1、尺寸l1取决于中心钻的长度l1,即使中心钻重磨后再使用,此值也不应小于t值.2、表中同时列出了D和l2尺寸,制造厂可任选其中一各尺寸。

3、括号内的尺寸尽量不采用。

B型中心孔的国家标准见下表.B型中心孔是在A型中心的锥面大口处再加120°的圆锥倒角,以保护60°工作锥面不致碰坏,同时,也给工件的端面车削留下了“空刀”,使端面车削更加方便,不至于车刀碰上顶尖。

当工件精度要求较高,工序较多,需搬来搬去、装上卸下频繁时最好选用B型中心孔.但车工在装卸和搬运过程中应有自觉保护中心孔的意识和责任感。

B型中心孔(GB/T145—2001)注:1、尺寸l1取决于中心钻的长度l1,即使中心钻的重磨后再使用,此值也不应该小于t值。

2、表中同时列出了D2和l2的尺寸,制造厂可任选其中一各尺寸。

3、尺寸d和D1与中心钻的尺寸一致。

4、括号内的尺寸尽量不采用.C型中心孔的国家标准见下表。

C型中心孔是在A、B型中心孔圆柱孔与圆锥孔相接部位再加上一个直径稍大的短圆柱孔,并用螺纹孔代替原来的圆柱孔。

增加短圆柱孔的目的是在攻内螺纹时不至于损坏工作圆锥面,即对60°工作圆锥面起保护作用。

当需要把其他零件用螺钉固定接在被车轴上时,可采用C型中心孔。

C型中心孔(GB/T145—2001)R型中心孔的选用R型中心孔的国家标准见下表。

R型中心孔是把A型中心孔中的60°圆锥面用圆弧面代替,而顶尖的锥面不变.这样一来,顶尖与中心孔的接触变为了环形线接触.当中心孔位置不正或工件弯曲等时,使用这种中心孔可以自动纠正上述部分偏差.因此,这种R型中心孔定位精度高,但目前应用还不普遍,而环形线接触也不能承受过重的工件且易于损坏中心孔。

中心孔及螺纹加工

XXX制造集团有限公司钻中心孔、钻孔及车螺纹的说明文件编号:受控状态:分发号:编制:日期:审核:日期:批准:日期2012 年04 月06 日发布2011 年04 月06日实施XXX制造集团有限公司发布编制说明一、为了保证产品质量,根据公司实际需要,技术部对本公司的自制件、外购件和外协件的尺寸,形状公差作如下规定:二、本文件由XXX制造集团有限公司技术部根据国家标准,结合我单位产品情况,对钻中心孔、钻孔及车螺纹汇总、整理。

三、除内部使用需要外(包括认证审核需要),未经允许任何人不能以任何形式提供给他人。

报送:技术质量经理、质量保证、技术负责人;发送:技术部、质检部、生产部、各生产车间钻中心孔钻孔及普通螺纹的加工说明一、钻中心孔说明:•在工件安装中,一夹一顶或两顶都要先预制中心孔,在钻孔时为了保证同轴度也往往要先钻中心孔来决定中心位置。

•在车床上钻孔加工也是比较常见的工艺,如齿轮、轴套、带轮、盘盖类等零件的孔,都必须要先进行钻孔加工。

•钻中心孔和钻孔是车工必须要首先掌握的基本技能。

1、钻中心孔(1)中心孔的型式•中心孔是机械设计中常见的结构要素,可用作零件加工和检测的基准。

GB/T145—2001规定中心孔有A、B、C、R四种型式。

•以上四种型式中心孔的圆锥角为60°,重型工件用75°或90°的圆锥角•中心孔通常用中心钻钻出,直径在6.3mm以下的中心孔一般采用钻的加工工艺,较大的中心孔可采用车、锪锥孔等加工方法。

制造中心钻的材料一般为高速钢。

(2)中心钻的几何结构(3)中心孔的作用与结构(4)中心孔的标注意义中心孔表示法(摘自GB/T4459.5 —— 1999 )A 型是普通中心孔,用于 精度要求一般的工件。

B 型是带护锥的中心孔,精度要求较高并需多次使用中心孔的工件,一般都采用B 型中心孔C 型是带螺纹的中心孔, 需要把其他零件轴向 固定在轴上时采用。

R 型中心孔是将A 型中心孔的圆锥母线改为圆弧线,以减少中心孔与顶尖的接触面积,减少摩擦力,和顶针的接触形式为线接触,提高了重复定位的精度 。

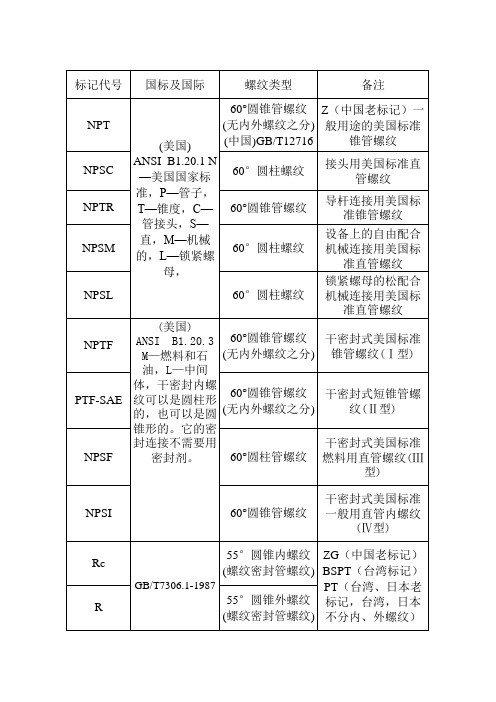

螺纹代号对照表

NPSL

60°圆柱螺纹

(美国) 圆锥管螺纹 ANSI B1.20.3 60° NPTF M—燃料和石 (无内外螺纹之分) 油,L—中间 体,干密封内螺 60° 圆锥管螺纹 PTF-SAE 纹可以是圆柱形 的,也可以是圆 (无内外螺纹之分) 锥形的。它的密 封连接不需要用 NPSF 60° 圆柱管螺纹 密封剂。

UN

(美国) B1.1

ANSI

UNR

(美国) B1.1

ANSI

外螺纹牙底为圆 弧的UN恒定螺距 螺纹,牙型角60° 统一超细牙螺纹, 牙型角60° 外螺纹牙底为圆 弧的UNEF细牙螺 纹,牙型角60° 英制普通粗牙螺 纹,牙型角55° 英制普通细牙螺 纹,牙型角55° 气瓶专用螺纹

UNEF

(美国) B1.1

55° 非螺纹密封管螺纹 (无锥度)

R G M GB/T7307-1987

GB/T193-1981 GB/T197-1981 GB/T1415-1992

BSP(台湾标记)

普通米制螺纹

MD

JB/T5450-1991

普通米制短牙螺纹

MJ

GJB/T3.1-1982

高强度螺纹

S ZM Tr B ST UNC

ANSI

UNRRF

(美国) B1.1

ANSI

BSW BSF

(英国)

BS84

(英国)

BS84

PZ

GB8335-1998

GB/T15054.2-1994 GB/T15054.4-1994

小螺纹 米制锥螺纹 梯形螺纹 锯齿型螺纹

GB/T1415-1992

GB/T5796.2-1992 GB/T5796.4-1996 GB/T13576.2-1994 GB/T13576.4-1994

基础标准

基础标准(注:括号内为老标准,括号外为相应代替的新标准或确认有效仍可使用的标准):1.优先数和优先数系(GB321-80)GB/T321-19802.标准直径(GB2822-81)GB/T2822-19813.球面半径(GB6403.1-86)GB/T6403.1-19864.润滑槽(GB6403.2-86) GB/T6403.2-19865.滚花(GB6403.3-86) GB/T6403.3-19866.零件倒圆与倒角(GB6403.4-86) GB/T6403.4-19867.砂轮越程槽(GB6403.5-86) GB/T6403.5-19868.机床工作台T型槽和相应螺栓(GB158-84)GB/T158-19969.中心孔(GB145-85)GB/T145-200110.常用通孔和沉孔10.1螺栓和螺钉通孔(GB5277-85)GB/T5277-198510.2铆钉用通孔(GB152.1-88)GB/T152.1-198810.3沉头用沉孔(GB152.2-88)GB/T152.2-198810.4圆柱头用沉孔(GB152.3-88)GB/T152.3-198810.5六角头螺栓和六角螺母用沉孔(GB152.4-88)GB/T152.4-198811.技术制图投影法GB/T14692-199312.图纸幅面和格式GB/T14689-199313.比例GB/T14690-199314.字体GB/T14691-199315.机械制图图样画法图线(GB/T4457.4-84)GB/T4457.4-200216.机械制图剖面符号GB/T4457.5-8417.技术制图标题栏(GB10609.1-89)GB/T10609.1-198918.技术制图明细栏(GB10609.2-89)GB/T10609.2-198919.技术制图复制图的折叠方法(GB10609.3-89)GB/T10609.3-198920.技术制图对缩微复制原件的要求(GB10609.4-89)GB/T10609.4-198921.机械制图图样画法视图(GB4458.1-84)GB/T4458.1-200222.机械制图滚动轴承表示法GB/T4459.7-199823.机械制图齿轮表示法(GB4459.2-84)GB/T4459.2-200324.机械制图花键画法(GB4459.3-84)GB/T4459.3-200025.机械制图弹簧表示法(GB4459.4-84) GB/T4459.4-200326.机械制图尺寸注法(GB4458.4-84) GB/T4458.4-200327.技术制图简化表示法第二部分:尺寸注法GB/T16675.2-199628.机械制图尺寸公差与配合注法(GB4458.5-84) GB/T4458.5-200329.技术制图圆锥的尺寸和公差注法GB/T15754-199530.机械制图表面粗糙度符号、代号及其注法GB/T131-199331.机械制图螺纹及螺纹紧固件表示法GB/T4459.1-199532.机械制图中心孔表示法(GB4459.5-84) GB/T4459.5-199933.机械制图动密封圈表示法GB/T4459.6-199634.金属结构件表示法(GB4656-84) GB/T4656-198435.金属焊接及钎焊方法在图样上的表示代号(GB5185-85) GB/T5185-198536.焊缝符号表示法(GB324-88) GB/T324-198837.技术制图焊缝符号的尺寸、比例及简化表示法GB12212-9038.机械制图轴测图(GB4458.3-84) GB/T4458.3-198439.机械制图机构运动简图符号(GB4460-84) GB/T4460-198440.机械制图装配图中零、部件序号及其编排方法(GB4458.2-84)GB/T4458.2-200341.管路系统的图形符号管路、管件和阀门等图形符号的轴测图画法(GB/T6567.5-86) GB/T6567.5-200342.机械工程CAD制图规则(GB/T 14665-93) GB/T 14665-199843.机械制图用计算机信息交换(GB/T13362-92) GB/T13362.1~5-1992、GB/T13362.6~7-199344.极限与配合基础第1部分:词汇GB/T1800.1-199745.极限与配合基础第2部分:公差、偏差和配合的基本规定(GB1800-79)GB/T1800.2-199846.极限与配合基础第3部分:标准公差与基本偏差数值表(GB1800-79)GB/T1800.3-199847.一般公差线性尺寸的未注公差GB/T 1804-200048.公差与配合过盈配合的计算和选用(GB5371-85) GB/T5371-198549.光滑极限量规(GB1957-81) GB/T1957-198150.光滑工件尺寸的检验GB/T3177-199751.产品几何量技术规范(GPS)圆锥的锥度与锥角系列(GB157-89)GB/T157-200152.产品几何量技术规范(GPS)棱体的角度与斜度系列(GB4096-83)GB/T4096-200153.未注公差角度的极限偏差(GB11335-89)并入GB/T1804-200054.圆锥公差(GB11334-89)GB/T11334-198955.圆锥配合(GB12360-90)GB/T12360-199056.圆锥过盈配合的计算和选用GB/T15755-199557.形状和位置公差通则、定义、符号和图样表示法GB/T1182-199658.形状和位置公差未注公差值GB/T1184-199659.公差原则GB/T4249-199660.形状和位置公差最大实体要求、最小实体要求和可逆要求GB/T16671-199661.产品几何量技术规范(GPS) 几何公差位置度公差注法(GB13319-91)GB/T13319-200362.功能量规(GB8069-87)GB/T8069-199863.产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数(GB3505-83)GB/T3505-200064.表面波纹度词汇GB/T16747-199765.产品几何量技术规范(GPS) 表面缺陷术语、定义及参数(GB/T15757-1995)GB/T15757-200266.表面粗糙度参数及其数值GB/T1031-199567.产品几何量技术规范(GPS) 表面结构轮廓法木制件表面粗糙度参数及其数值(GB12472-90)GB/T12472-200368.产品几何技术规范表面结构轮廓法评定表面结构的规则和方法(GB10610-89)GB/T10610-199869.螺纹术语GB/T14791-199370.普通螺纹牙型(GB192-81)GB/T192-200371.普通螺纹直径与螺距系列(GB193-81)GB/T193-200372.普通螺纹基本尺寸(GB196-81)GB/T196-200373.普通螺纹公差与配合(GB197-81)GB/T197-200374.梯形螺纹牙型(GB5796.1-86) GB/T5796.1-198675.梯形螺纹直径与螺距系列(GB5796.2-86) GB/T5796.2-198676.梯形螺纹基本尺寸(GB5796.3-86) GB/T5796.3-198677.梯形螺纹公差(GB5796.4-86) GB/T5796.4-198678.用螺纹密封的管螺纹(GB7306-87 )GB/T7306.1~2-2000 55º密封管螺纹79.非螺纹密封的管螺纹(GB7307-87)GB/T7307-2001 55º非密封管螺纹80.60°圆锥管螺纹(GB/T12716-91)GB/T12716-200281.花键基本术语GB/T 15758-199582.平键键槽的剖面尺寸(GB1095-79)GB/T1095-200383.普通型平键(GB1096-79)GB/T1096-200384.导向型平键(GB1097-79) GB/T1097-200385.半圆键键槽的剖面尺寸(GB1098-79) GB/T1098-200386.普通型半圆键(GB1099-79)GB/T1099.1-200387.机器轴高(GB12217-90)GB/T12217-199088.圆柱形轴伸(GB1569-90)GB/T1569-199089.圆锥形轴伸(GB1570-90)GB/T1570-199090.矩形花键尺寸公差和检验GB1144-8791.圆柱直齿渐开线花键模数基本齿廓公差GB/T3478.1-199592.圆柱直齿渐开线花键30°压力角尺寸表GB/T3478.2-199593.圆柱直齿渐开线花键37.5°压力角尺寸表GB/T3478.3-199594.圆柱直齿渐开线花键45°压力角尺寸表GB/T3478.4-199595.圆柱直齿渐开线花键检验方法GB/T3478.5-199596.齿轮基本术语(GB3374-82)GB/T3374-199297.齿轮几何要素代号(GB/T2821-92)GB/T2821-200398.通用机械和重型机械用圆柱齿轮标准基本齿条齿廓(GB1356-88)GB/T1356-200199.渐开线圆柱齿轮模数(GB1357-87)GB/T1357-1987100.渐开线圆柱齿轮精度(GB10095-88)GB/T10095.1~2-2001101.齿条精度(GB10096-88)GB/T10096-1988102.通用机械渐开线圆柱齿轮承载能力简化计算方法(GB10063-88)GB/T10063-1988103.圆柱蜗杆、蜗轮术语及代号(GB10086-88)GB/T10086-1988104.圆柱蜗杆模数和直径(GB10088-88)GB/T10088-1988105.圆柱蜗杆传动基本参数(GB10085-88)GB/T10085-1988106.圆柱蜗杆、蜗轮精度(GB10089-88)GB/T10089-1988107.GB/T778.1-1996 冷水水表第1部分:规范108.GB/T778.2-1996 冷水水表第2部分:安装要求109.GB/T778.3-1996 冷水水表第3部分:试验方法和试验设备110.GB/T6968-1997 膜式煤气表111.JB/T8802-1998热水水表规范112.GB/T4213-1992 气动调节阀113.GB/T17213.1-1998 工业过程控制阀第1部分:控制阀术语和总则114.GB/T17213.5-1998 工业过程控制阀第5部分:标志115.GB/T17213.7-1998 工业过程控制阀第7部分:控制阀数据单116.GB/T17213.8-1998 工业过程控制阀第8部分:噪声的考虑第1节:实验室内测量空气动力流流径控制阀产生的噪声117.GB3452.1-1992 液压气动用O形橡胶密封圈尺寸系列及公差118.GB/3452.2-1987 O形橡胶密封圈外观质量检验标准119.GB/3452.3-1988 液压气动用O形橡胶密封圈沟槽尺寸和设计计算120.(GB70-85) GB/T70.1-2000 内六角圆柱头螺钉121.GB/T70.2-2000 内六角平圆头螺钉122.GB/T70.3-2000 内六角沉头螺钉123.(GB898-88)GB/T898-1988 双头螺柱b m=1.25d124.(GB6170-86)GB/T6170-2000 1型六角螺母125.(GB859-87)GB/T859-1987 轻型弹簧垫圈126.(GB2506-89)GB/T2506-1989 船用搭焊钢法兰(四进位)127.(GB600-91)GB/T600-1991 船舶管路阀件通用技术条件128.(GB93-87)GB/T93-1987标准型弹簧垫圈129.(GB812-88)GB/T812-1988 圆螺母130.(GB117-86)GB/T117-2000 圆锥销131.(GB6173-86) GB/T6173-2000 六角薄螺母细牙132.(GB5783-86) GB/T5783-2000 六角头螺栓全螺纹133.(GB5781-86)GB/T5781-2000六角头螺栓全螺纹C级134.(GB65-85) GB/T65-2000 开槽圆柱头螺钉135.(GB78-85) GB/T78-2000 内六角锥端紧定螺钉136.(GB95-85) GB/T95-1985 平垫圈C级137.(GB6172-86)GB/T6172.1-2000 六角薄螺母138.GB/T6172.2-2000 非金属嵌件六角锁紧薄螺母139.(GB6175-86)GB/T6175-2000 2型六角螺母140.(GB71-85) GB/T71-1985 开槽锥端紧定螺钉141.(GB119-86) GB/T119.1-2000 圆柱销不淬硬钢和奥氏体不锈钢GB/T119.2-2000 圆柱销淬硬钢和马氏体不锈钢142.(GB308-77) GB/T308-1989 滚动轴承钢球143.(GB5782-86) GB5782-2000 六角头螺栓144.(GB818-85) GB/T818-2000 十字槽盘头螺钉145.(GB827-86) GB/T827-1986 标牌铆钉146.(GB1235-76)??147.(GB97.1-85) GB/T97.1-1985 平垫圈A级148.(GB6171-86)GB/T6171-2000 1型六角螺母细牙149.(GB67-85) GB/T67-2000 开槽盘头螺钉150.(GB68-85) GB/T68-2000 开槽沉头螺钉151.(GB867-86) GB/T867-1986 半圆头铆钉152.(GB848-85) GB/T848-2002 小垫圈A级153.(GB895.1-86) GB/T895.1-1986 孔用钢丝挡圈154.(GB893.1-86) GB/T893.1-1986 孔用弹性挡圈A型155.(GB882-86) GB/T882-1986 销轴156.(GB91-86) GB/T91-2000 开口销157.(GB276~279-1989) GB/T276-1994滚动轴承深沟球轴承外形尺寸158.(GB301-84) GB/T301-1995 滚动轴承推力球轴承外形尺寸159.(GB6174-86) GB/T6174-2000六角薄螺母无倒角160.(GB894.1-86) GB/T894.1-1986 轴用弹性挡圈A型161.(GB66-76)??162.(GB54-76)??163.(GB73-76) GB/T73-1985 开槽平端紧定螺钉164.(GB29-76) GB/T29.1-1988 六角头头部带槽螺栓A和B级165.GB/T29.2-1988 十字槽凹穴六角头螺栓166.(GB30-76) ??167.(GB52-67)??168.(GB1099-72) GB/T1099-1979 半圆键型式尺寸169.(GB861-76) GB/T861.1-1987 内齿锁紧垫圈170.GB/T 861.2-1987 内锯齿锁紧垫圈171.(GB74-85) GB/T74-1985 开槽凹端紧定螺钉172.(GB69-85) GB/T69-2000 开槽半沉头螺钉173.(GB862.1-87) GB/T862.1-1987 外齿锁紧垫圈174.GB/T862.2-1987 外锯齿锁紧垫圈175.(GB879-86) GB/T879.1-2000 弹性圆柱销直槽重型176.GB/T879.2~GB/T879.5-2000177.(GB896-86) GB/T896-1986 开口挡圈178.(GB956.1-87) GB/T956.1-1987 锥形锁紧垫圈179.(GB77-85) GB/T77-2000 内六角平端紧定螺钉180.(GB975-86) GB/T975-1986 管状铆钉181.(GB956.2-87) GB/T956.2-1987 锥形锯齿锁紧垫圈182.(GB820-85) GB/T820-2000 十字槽半沉头螺钉183.(GB97.2-85) GB/T97.2-1985 平垫圈倒角型A级184.(GB1096-76) GB/T1096-1979 普通平键型式尺寸185.(GB1340-73红) GB/T1340-1988成组游动托板自锁螺母支架186.(GB278-64)??187.GB/T947-1988 开槽球面大圆柱头螺钉188.GB/T158-1996机床工作台T形槽和相应螺栓189.GB/T899-1988双头螺柱b m=1.5d。

EN15085-宏观金相检验规程

1 目的焊接接头宏观金相检验属破坏性检验,是利用接头断面不同组织对光线反射程度的差别,通过肉眼或放大镜(低倍)来观察焊接接头宏观组织状态及其中的缺陷。

通过对焊接接头宏观金相检验可以达到以下目的:1.1 了解焊缝一次结晶组织的粗细程度和方向性。

1.2 检查熔池形状、尺寸以及母材与焊缝金属的融合情况。

1.3 焊缝接头各区域的界限和尺寸,估计热影响区的范围。

1.4 各种焊接缺陷的存在情况。

2 适用范围焊接工作试件的宏观金相分析。

3 职责3.1 质保部负责宏观金相检验的归口部门;3.2 生产部负责焊接工作试件的焊接,及工作试件的检验试样的制作;3.2 质保部负责焊接工作试件的宏观金相检验试样的制样、检测及评定。

4 规范性引用文件见《焊接体系涉及的相关标准明细》,这些文件的相关部分在本程序得到应用,对于注日期的文件,仅可采用规定的版本,对于未注日期的文件,应采用其最新版本(包括所有修改版在内)。

5 内容5.1 试验设备5.1.1 宏观金相试样磨抛机;5.1.2 金相砂纸、抛光布、抛光剂;5.1.3 烧杯、烧瓶、玻璃棒、滴定管、量筒、不锈钢镊子、电吹风、记号笔;5.1.4 化学试剂;5.1.5 放大镜、数码相机(微距)。

5.2 检验过程5.2.1 准备工作5.2.1.1 工具器具是否完好,计量器具经检定且在有效期内。

5.2.1.2 安全要求:操作人员工作时必须身着工作服或橡皮围裙,带好眼镜、口罩、胶皮手套等,以防止腐蚀液溅出伤人。

5.2.1.3 工作环境:试验现场干净整洁;试验温度为室温(20±5℃)。

5.2.2 试样制备试样制备分截取、磨制、抛光及腐蚀4个步骤。

5.2.2.1 试样的截取(1)选取合适的、具有代表性的试样,必须注意取样的部位、数量、尺度、磨面的取向和试样的截取方法。

(2)取样的原则:取样部位的选取取决于被检验材料或零件的特点、加工工艺过程及热处理过程、零部件的使用情况等。

根据检验目的和要求,通常分为两大类:系统取样、指定取样,具体取样部位由技术部确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.00

21.20

28.00

21.20

9.70

11.66

8.7

22.5

31.50

25.00

M10

10.5

16.3

7.5

3.8

35

>180~220

2.5

M12

13.0

19

9.5

4.4

42

>220~260

3

M16

17.0

25.3

12.0

5.2

50

>260~300

5

M20

21.0

31.3

15.0

6.4

5.括号内尺寸尽量不用。

60°中心孔加工标准(GB/T145—1985)

獶

D1

L1(参考)

t(参考)

Lmin

玶

D

D1

D2

L

L1

(参

考)

选择中心孔的

参考数据

max

min

A型

B型

R型

A型

B型

R型

A型

B型

A型

B型

R型

C型

原料端

部最小

直径

獶c

轴状原料

最ห้องสมุดไป่ตู้直径

獶0

工件

最大

重量

玹

(0.50)

—

—

1.06

—

—

0.48

—

0.5

—

—

—

—

(0.63)

>80~120

1

6.30

13.20

18.00

13.20

5.98

7.36

5.5

14.0

20.00

16.00

M6

6.4

10.5

5.0

2.8

25

>120~180

1.5

(8.00)

17.00

22.40

17.00

7.79

9.36

7.0

17.9

25.00

20.00

M8

8.4

13.2

6.0

3.3

30

>180~220

3.2

5.8

2.6

1.8

12

>30~50

0.5

4.00

8.50

12.50

8.50

3.90

5.05

3.5

8.9

12.50

10.00

M4

4.3

7.4

3.2

2.1

15

>50~80

0.8

(5.00)

10.60

16.00

10.60

4.85

6.41

4.4

11.2

16.00

12.50

M5

5.3

8.8

4.0

2.4

20

60

>300~360

7

M24

25.0

38.0

18.0

8.0

70

>360

10

注: 1.对于重要的轴,须选定中心孔尺寸和表面粗糙度,并在零件图上画出。

2.中心孔的表面粗糙度按其用途由设计者选定。

3.C型孔的L1根据固定螺钉尺寸决定,但不得小于表中L1的数据。

4.不要求保留中心孔的零件采用A型;要求保留中心孔的零件采用B型;将零件固定在轴上的中心孔采用C型。

3.5

5.00

4.00

2.00

4.25

6.30

4.25

1.05

2.54

1.8

4.4

6.30

5.00

8

>10~18

0.12

2.50

5.30

8.00

5.30

2.42

3.20

2.2

5.5

8.00

6.30

10

>18~30

0.2

3.15

6.70

10.00

6.70

3.07

4.03

2.8

7.0

10.00

8.00

M3

—

—

1.32

—

—

0.60

—

0.6

—

—

—

—

(0.80)

—

—

1.70

—

—

0.78

—

0.7

—

—

—

—

1.00

2.12

3.15

2.12

0.97

1.27

0.9

2.3

3.15

2.50

(1.25)

2.65

4.00

2.65

1.21

1.60

1.1

2.8

4.00

3.15

1.60

3.35

5.00

3.35

1.52

1.99

1.4