基于生产物流分析的XX公司生产车间工艺布局优化_图文

生产线布局与物流动线优化

生产线布局不合理可能导致空间浪 费,无法充分利用现有场地资源。

影响因素分析

产品生产工艺

设备性能及数量

产品生产工艺是影响生产线布局的关键因 素,不同的生产工艺需要不同的设备配置 和工序安排。

设备的性能及数量直接影响生产线的产能 和效率,需要根据实际需求进行合理配置 。

物料流动路径

人员操作便捷性

PART 06

生产线布局与物流动线协 同优化

REPORTING

协同优化的必要性和可行性

提高生产效率

通过协同优化生产线布局和物流动线,可以减少 物料搬运距离和时间,提高生产效率。

降低物流成本

优化物流动线可以减少不必要的运输和仓储环节 ,降低物流成本。

增强生产灵活性

协同优化方案可以根据生产需求灵活调整生产线 布局和物流动线,提高生产灵活性。

生产线平衡

对生产线进行平衡设计,使得各工序 之间的生产能力相匹配,减少等待和 空闲时间。

引入自动化设备

引入自动化设备,提高生产线的自动 化程度,减少人力成本。

效果评估和改进措施

运营成本评估

分析优化前后的运营成本数据 ,包括设备、人力、物料等成 本,评估成本降低效果。

市场适应性评估

根据市场需求变化情况,评估 生产线布局的灵活性和适应性 。

XX

生产线布局与物流动 线优化

汇报人:XX

2024-01-18

REPORTING

• 引言 • 生产线布局现状分析 • 物流动线现状分析 • 生产线布局优化方案 • 物流动线优化方案 • 生产线布局与物流动线协同优化 • 总结与展望

目录

XX

PART 01

引言

REPORTING

基于物流关系的BZGF厂厂区布局改进

厂区物流从至表

物流从至表中的数据来源于表1中的物料的物

流当量和物流路线。对每个物流路线上的物流量进 行汇总即可得到物流从至表。

袅2物流从至蹇

1 2 3 4

a

0.31 O.29 2.16 O.63 2.97 O.66 1.22 2.12

O.72

1.05 18.44

0.31 0.56

6 7 8 0 2.21 1.22

obtained.The targets of the layout optimization

On are

process

the original layout basis;a new layout

be

more effectively using the space,less material

as an

An Optimized Design of Plant Layout of BZGF Factory

G()U J ian-chen。I.IU Shu-lin

(SchooI of Management。Xi’an Jiaotong University。Xi’an 710049。China)

Abstract:The whole BZGF plant

L ]厂

J

道路/交叉口

比丝钐 膨

..-_。。缓 :G::缓

幽

珍

缓黝 囫 缓黝.“缓 霞 魔 髦

23;

囫囫

囫囫

钥髻

国囱

匡 缓 霞嚯 ||{酬il窿

网

建筑物

::G::

草坪

5

效果分析

工厂动态变化也要考虑。 在进行设施改进的时候,主要还是要考虑单元 之间的物流关系。因为随着技术的发展。物流关系 越来越重要,对企业有很大的影响。本研究给设施 改进问题增加了一个案例,能够为类似工作的开展 提供借鉴。 在实际工作中,本研究的指导意义则是体现在 对企业物流情况的分析上。虽然研究的目的是为了 进行设施改进。但是物流的分析却是不可或缺的。 这部分内容有助于实际工作中开展类似的研究。

基于精益物流的制造企业生产物流系统优化

基于精益物流的制造企业生产物流系统优化当前阶段,制造业作为我国的支柱性产业在国民经济的发展过程中发挥着非常重要的作用和价值。

制造企业在经营的过程中其实质就是对物流、资金流和信息流起到一定的控制和管理作用,而物流管理作为经营活动中重要的组成部分,能够满足企业生产中物料采购和进货运输以及仓库管理等等各个方面的需求,在企业物流管理中供应物流是非常重要的组成部分,和企业的生产系统、财务系统以及资源市场和运输市场有非常紧密的联系。

在当前阶段任何制造企业都存在着供应物流的问题,尤其是大型生产企业,供应链的问题相对更加突出,资源消耗也非常大。

有效的物流管理可以在制造企业经营的过程中节省物流成本,降低运输和库存的成本,为企业利益的增长奠定坚实的基础。

标签:精益物流;制造企业;物流系统优化1精益物流管理的概念精益物流管理最初是由日本丰田汽车公司所提出的一种管理思维,是指以零库存为目标,所采取的一系列物流管理措施。

精益物流管理思维强调对管理活动的不断优化和改善,注重从顾客需求角度出发,制定产品生产的决策方案,并以此为依据,合理安排物流管理计划,精准安排产品供应、生产、配送整个过程中的各项具体活动,减少物流管理中的阻滞、中断、重复、等待等问题,降低直至消除物流环节中产生的浪费现象,进而摆脱企业生产经营活动对库存的依赖,在物流环节实现效益的增长。

2物流现状问题分析2.1物流意识缺乏在当前制造企业生产的过程中,针对物流的一体化管理还缺乏足够的重视,生产物流在没有得到足够重视的情况下,导致了企业的管理者物流意识的缺乏,企业对物流的定位和发展战略不明确,这样的情况导致了在制造企业经营的过程中物流成本没有得到有效的缓解,加重了制造企业在经营中的经济负担。

2.2信息网络共享程度低信息网络的共享程度直接反映一个企业的信息化程度和管理的先进经验。

如果企业的信息共享程度落后,就会造成企业和社会的脱节,导致不能有效地与供应链合作伙伴及时沟通,企业内部的信息更新慢而使生产难以顺利进行等一系列问题,从而影响企业生产物流系统的建设。

车间布局优化方案

车间布局优化方案背景介绍车间布局是指根据生产流程和操作需求,在车间内合理规划设备和工作空间的布局方式。

一个优化的车间布局方案可以提高工作效率,减少生产环节中的浪费,增加工作人员的安全性和舒适度。

目标和优势车间布局优化的目标是提高生产效率、降低生产成本、缩短生产周期,并为工作人员创造更好的工作环境。

优化车间布局可以实现以下几个优势:1.提高生产效率:通过优化车间布局,可以减少生产过程中的非价值添加活动,降低物料和人员的运输距离,从而提高生产效率。

2.降低生产成本:合理的车间布局可以减少设备的空转时间,减少能源和设备维护成本。

3.缩短生产周期:优化车间布局能够使生产流程更加流畅,缩短生产周期,增加生产能力。

4.提高工作环境:合理的车间布局可以改善工作环境,提高工作人员的生产效率,减少工伤事故的发生。

优化方案1. 分析生产流程首先,我们需要对整个生产流程进行详细的分析和了解。

通过了解每个环节的工作内容和流程,可以找到不必要的瓶颈和浪费,以便对车间布局进行优化。

2. 采用直线布局直线布局是一种常见的车间布局方式,它把工作台和设备沿生产流程依次排列。

该布局方案具有简单明了、易于管理和操作的特点。

对于注重流水线操作的生产流程,采用直线布局是一个不错的选择。

3. 使用间隔布局间隔布局是一种将设备和工作空间之间留有足够间隔的布局方式。

这种布局可以保证工作人员的安全,有利于工作人员的操作,避免了设备间的交叉干扰。

同时,间隔布局还便于设备调整和维护。

4. 考虑人员流动在优化车间布局时,不仅要考虑设备和工作台之间的布局,还要考虑工作人员的流动。

要保证工作人员可以便捷地到达各个设备和工作台,避免拥挤和阻塞现象的发生。

5. 设置合理的储存区域储存区域在车间布局中起到重要的作用。

合理的储存区域可以使物料和工作台之间的距离最小化,提高物料的供应效率。

同时,储存区域还要设置标签和编号,以便工作人员可以快速找到所需物料。

6. 利用技术手段辅助布局现代技术手段可以提供车间布局分析和仿真的能力,通过计算机模拟,可以预测不同车间布局方式下的生产效果。

生产车间物流设施规划布置示范图

改善前精品车间布置图

图中数字表示:

1,2为冲模机区域;;3为办公台区域;4,5为手工作业台面布置区域,每边各安置5-6张台;6为存货及杂物区域;7为胶水摆放区;8,9,10为三条流水线;11为不良品和物料区;12,13为皮壳机作业区;14为胶水,物料区;15为主通道。

以上的区域没有明显的区分开,各个区域都是各种混合在一起,为了画图方便,特意分开。

车间存在问题:

1.手工作业区和机器作业区不划分开来;

2.各个区域没有明确划分,导致不良品和物料没有固定的位置摆放;

3.卡板摆放不划分,经常放超出主通道上,导致通道堵塞;

4.皮壳机的面料,不良品和胶水混在一起,现场一片混乱;

5.皮壳机旁边的流水线严重影响皮壳机的正常作业,而且那条线属于可没有的东西

改善后礼品部车间布置图

图中数字表示:

1,2为冲模机区域;3为办公台区域;4,5为手工作业台面布置区域,每边各安置4张台;6,7为两边手工作业区域的卡板摆放区;8,9为两条流水线作业的区域;10,11为两条流水线的卡板摆放区;12为胶水摆放区;13,14为两台皮壳机作业区;15,16为皮壳机卡板摆放区;17为吸尘器摆放区;18,19为物料摆放区;20为不良品摆放区;21为皮壳机专用胶水摆放区;22为不良品摆放区;23为皮壳机面料摆放区;24为车间主通道。

车间布局和设备配置优化策略

车间布局和设备配置优化策略车间布局和设备配置优化策略是指通过对车间布局和设备配置进行优化,提高生产效率、降低生产成本的一系列策略。

本文将从优化车间布局和设备配置的原则、方法和案例三个方面进行论述。

一、优化车间布局和设备配置的原则1. 空间利用率最大化:合理规划车间布局,充分利用车间内有限的空间资源,尽量将生产区域和非生产区域区分开来,确保每个区域都能发挥最大作用。

2. 流程优化:根据生产工序的先后次序,合理安排生产流程,使得物料、半成品、成品等在车间内流动顺畅,减少运输时间和等待时间,提高生产效率。

3. 人机协同:根据工人和设备的工作特点,合理分配工作任务和工作量,确保人机之间的协作高效,并且提供足够的安全防护设施和舒适的工作环境。

4. 安全环保:在车间布局和设备配置中考虑安全生产和环境保护的要求,合理设置应急通道、防火设施等,并选择符合国家环保标准的设备和材料。

二、优化车间布局和设备配置的方法1. 价值流图分析:通过绘制车间内物料和信息流动的价值流图,识别出流程中的瓶颈、浪费和不必要的运动,进而提出优化措施。

2. 人工流程分析:观察工人在车间内的操作过程,找出工作中的不必要动作和时间浪费,通过改进操作方法和合理分配任务来提高生产效率。

3. 设备容量分析:根据生产需求和设备的生产能力,评估设备的产能是否满足需求,如有不足,可考虑增加设备或调整生产计划,以保证产能的充分利用。

4. 模拟仿真技术:利用模拟软件对车间布局和设备配置进行虚拟仿真,通过模拟结果评估不同方案的效果,并进行比较和选择最佳方案。

三、优化车间布局和设备配置的案例1. 车间布局优化案例:某家电制造企业采用价值流图分析法,通过重新规划车间内生产线的布置,缩短物料运输距离,减少生产线之间的等待时间,大大提高了生产效率,节省了物流成本。

2. 设备配置优化案例:某汽车制造公司使用模拟仿真技术,通过对不同设备配置方案进行模拟,发现某台设备工作强度过大,导致生产效率低下。

公司生产车间工艺布局优化方案

【最新资料,Word版,可自由编辑!】目录摘要.................................................................................................. 错误!未定义书签。

Abstract ........................................................................................... 错误!未定义书签。

第一章绪论. (4)1.1 研究的背景及意义 (4)1.2 国内外研究综述 (5)1.2.1 国外研究现状 (5)1.2.2 国内研究现状 (6)1.3 研究内容及研究思路 (7)1.4 文章拟创新点 (8)第二章相关理论概述 (9)2.1 生产物流及优化 (9)2.1.1 生产物流的概念 (10)2.1.2 生产物流的基本特征 (10)2.1.3 影响生产物流的主要因素 (12)2.2 生产车间工艺布局的内容及要求 (12)2.2.1 生产车间工艺布局的内容 (12)2.2.2 车间设备配置的要求 (16)2.2.3 生产现场管理的要求 (18)2.2.4 生产日常管理的要求 (19)第三章 XX公司生产车间工艺布局现状分析 (22)3.1 XX公司车间简介 (22)3.2 XX公司车间制造流程 (22)3.3 XX公司车间生产工艺布局存在的问题及原因 (23)第四章 XX公司生产车间工艺布局优化研究 (26)4.1 车间工艺布局总体要求 (26)4.2 车间生产流程优化研究 (27)4.3 车间上设施布局优化研究 (29)4.4 车间搬运系统优化研究 (29)第五章方案评价 (34)5.1 目标函数模型 (34)5.2 评价结果 (35)5.2.1 XX分厂现有场地 (35)5.2.2 主厂房新的工艺布局一(现有DJ和SJ兼顾) (36)5.2.3 主厂房新的工艺布局二(全SJ) (38)5.2.4 车间工艺布局的比较与优化 (40)第六章结论与建议 (44)6.1 研究结论 (44)6.2 建议 (45)6.2.1 做好工艺布局的总体设计 (45)6.2.2 工艺布局的程序 (46)参考文献 ........................................................................................... 错误!未定义书签。

车间空间与布局优化

车间空间与布局优化车间空间与布局优化是指对现有车间进行整体规划和布局设计,以提高生产效率、优化工作流程,降低成本和提升员工工作舒适度为目标的一项工作。

下面将从车间空间规划、工作流程优化和员工舒适度三个方面进行详细介绍。

一、车间空间规划1.充分考虑生产设备的摆放位置:根据生产设备的使用频率和相互之间的依赖关系,合理安排设备的摆放位置,避免不必要的物料运输和生产间隔,提高生产效率。

2.合理划分生产区域:将车间划分为原材料储存区、生产区和成品仓储区,确保原材料到成品的流程合理顺畅,减少工序中的浪费和等待时间。

3.合理配置工作间距:根据生产操作的特点和员工工作的舒适度,合理配置工作间距,避免工人在操作过程中发生冲突和事故。

4.充分考虑通风和照明:确保车间内有良好的通风和充足的照明,提供良好的工作环境,有利于员工的工作效率和健康。

二、工作流程优化1.分析和优化现有工作流程:对车间内的生产流程进行全面的分析和评估,找出其中的瓶颈和不必要的环节,并进行优化,提高生产效率。

2.合理分配工作任务和时间:根据员工的技能和经验水平,合理分配工作任务,并设定合理的时间表,避免员工之间的等待和空闲时间,提高整体生产效率。

3.改善物料和信息流动:优化物料和信息传递的方式,通过标准化和信息化手段,减少物料运输和信息传递中可能出现的错误和延误,提高生产效率。

4.实施持续改进:建立和持续改善体系,通过对生产过程的不断监控和分析,及时发现问题和改进机会,并采取措施进行改善,持续提高工作流程的效率。

三、员工舒适度1.提供合适的工作设备和工具:根据员工的不同工作任务和需求,提供符合人体工程学要求的工作设备和工具,减少工作时的不适和劳损。

2.建立合理的员工休息区域:为员工设置舒适的休息区域,提供充足的休息时间和场所,让员工得到合理的放松和休息,提高工作效率。

3.培训和提升员工技能:通过培训和提升员工的技能水平,增加员工的知识和能力,提高生产效率和员工在工作中的自信心。

精益物流-生产线设计与布局PPT培训课件

安全与环保原则

总结词

在生产线设计与布局中,应遵循安全与环保原则,确保生产过程的安全性和环保 要求。

详细描述

确保生产线设计符合国家和行业安全标准,预防工伤事故。合理规划设备布局, 避免设备之间的干涉和碰撞。同时,采取环保措施,减少生产过程中的废弃物排 放和能源消耗。

04

生产线设计与布局的方法与技 巧

自动化与智能化技术的优势

自动化与智能化技术可以减少人力成本和人为错 误,提高生产效率和产品质量;同时还可以提高 企业的竞争力和市场地位。

05

精益物流在生产线设计与布局 中的应用案例

某汽车制造企业的生产线设计与布局

总结词

优化资源配置,提高生产效率

详细描述

该汽车制造企业通过对生产线进行合理布局,优化资源配置,减少了生产过程中的浪费,提高了生产效率。同时, 采用精益物流管理,实现了生产过程的可视化管理,进一步提高了生产效率。

加强质量管理和监督,建立完善 的质量保证体系,确保产品质量

的稳定性和可靠性。

提升企业竞争力

提高生产效率、降低生产成本、提高产品质量等优势,使企业在市场上更具竞争力。 引入先进的生产技术和设备,提高企业的技术水平和创新能力,提升企业竞争力。

加强企业管理和团队建设,提高企业的组织协调能力和执行力,提升企业竞争力。

某电子制造企业的生产线设计与布局

总结词

降低成本,提高品质

详细描述

该电子制造企业通过引入精益物流理念,对生产线进行了重新设计和布局。新的布局使得生产流程更 加顺畅,降低了生产成本,同时提高了产品质量和生产效率。此外,精益物流管理还使得企业能够更 好地应对市场变化,快速调整生产计划。

某食品加工企业的生产线设计与布局

自动化与智能化技术的应用

生产物流及生产布局优化方案

江苏江动股份有限公司生产物流及生产布局优化方案2003年7月23日修订稿第2页第3页第4页第5页第6页第7页第8页第9页第10页第11页第12页第13页第14页第15页第16页第17页第18页第19页第20页第21页第22页第23页第24页第25页深圳某上市公司的财务管理制度莱宝高科(002106)财务管理制度财务管理制度(第二次修订稿)深圳莱宝高科技股份有限公司财务管理制度(第二次修订稿)(经 2007 年 5 月 30 日公司第三届董事会第四次会议审议通过)第一章总则第一条为了规范深圳莱宝高科技股份有限公司(以下简称“公司”)会计确认、计量和报告行为,保证会计信息质量,使公司的会计工作有章可循、有法可依,公允地处理会计事项,以提高公司经济效益,维护股东权益,制定本制度。

第二条本制度根据我国《会计法》、《企业会计准则》、《会计基础工作规范》等国家有关法律、法规,结合公司具体情况及公司对会计工作管理的要求制定。

第三条本制度适用于公司及下属控股公司。

各控股公司可根据本制度,结合自身实际情况制定实施细则。

第二章会计核算体制第四条财会组织体系及机构设置1、公司负责人对公司财务管理的建立健全、有效实施以及经济业务的真实性、合法性负责。

公司财务管理工作在董事会领导下由总经理组织实施,公司财务负责人对董事会和总经理负责。

2、公司设立会计机构负责人岗位,负责和组织公司财务管理工作和会计核算工作。

会计机构负责人由董事会按规定的任职条件聘用或解聘。

3、公司设置财务部,专门办理公司的财务管理和会计事项,财务部配备与工作相适应、具有会计专业知识的会计人员。

财务部根据会计业务设置工作岗位。

会计工作岗位,可以一人一岗、一人多岗或一岗多人,但出纳人员不得兼管稽核、会计档案保管、收入、费用、债权债务账务处理等工作,财务部应建立岗位责任财务管理制度(第二次修订稿)制,以满足会计业务需要。

4、财务部经理是公司会计机构负责人。

5、公司有权对下属控股子公司的财务负责人予以推荐,并依照规定程序聘任和解聘。

生产部门的生产线布局与生产工艺优化管理制度

生产部门的生产线布局与生产工艺优化管理制度一、引言随着现代工业的发展,生产部门的生产线布局和工艺优化管理制度对于企业的生产效率和竞争力至关重要。

本文将探讨生产部门的生产线布局以及如何实施生产工艺优化的管理制度。

二、生产线布局1. 布局原则生产线布局的目标是实现生产效率的最大化,可以根据以下原则进行布局:- 流程紧凑:将生产工序有机地连接起来,减少物料和人员的运输距离,提高生产效率。

- 人机协作:合理设置工作站位置,使操作人员和机器能够更好地配合,实现高效生产。

- 安全环保:考虑生产线上的安全和环保要求,合理规划排放口和安全通道,确保生产过程的安全和环保。

- 灵活性:生产线布局要具备一定的灵活性,以适应产量的变化和产品的变化。

2. 布局方案生产线布局可以采用以下几种常见方案之一:- 直线型布局:将工序依次排列在一个直线上,适用于生产过程比较简单的产品。

- U型布局:将工序排列成一个U形,适用于生产过程需要反复在工序之间往返的产品。

- L型布局:将工序排列成一个L形,适用于生产过程需要有明确分隔的产品。

- 流水线布局:将工序按照产品生产的先后顺序依次排列,适用于生产过程较长的产品。

三、生产工艺优化管理制度1. 工艺分析与优化在生产过程中,通过对工艺的分析和评估,找出存在的问题,并进行优化改进。

常用的方法包括:- 时间研究:通过对每个工序的时间、动作和运动进行详细记录和分析,找出生产过程中的瓶颈和效率低下的环节。

- Lean生产方法:采用精益生产的理念,减少不必要的浪费和环节,提高生产效率和质量。

- 价值流图:通过绘制生产过程的价值流图,找出价值增长的环节和非价值增长的环节,进行优化改进。

2. 设备维护与保养为了确保生产线的正常运转和生产效率的稳定,需要建立健全的设备维护与保养制度。

具体措施包括:- 定期保养:按照设备的运行时间和使用情况,制定定期保养计划,对设备进行检修和保养。

- 故障处理:及时处理设备故障,减少停机时间,提高设备的可用性和生产效率。

车间布局优化设计方案

某公司车间设施布局优化设计摘要车间布局问题是现代企业发展中面临的最重要的课题之一。

设备布局、工作地布置是否合理化、科学化、最优化,工人的搬运动作是否合理,搬运路线是否畅通等,影响今后的发展和管理工作的便利。

本设计以一个生产车间布局为研究对象,运用基础工业工程的研究方法对车间布局进行分析和研究,把基础 IE 的研究方法和属 ABC分析法结合起来,在原有的常规车间布局设计的基础上,将多目标优化研究应用于车间的布局设计,使得我们最终得到的布局更加接近我们的实际情况,符合外界环境。

让我们在车间系统改善时少走弯路。

关键词:车间布局作业流程设施规划ABC分析法Workshop Optimization Design of Multi-Layers FactoryAbstractPlant layout problem is the development of a modern enterprise facing one of the most important issues. Equipment layout, and layout work is to rationalize the scientific and the most optimized, workers handling the action is reasonable, such as handling the flow line, the impact of future development and management of facilities.This thesis regards lighting company as the research object, use the research approach of basic industrial engineering to analyze and improve the shop floor ebasic SFL theory and multi-target model knowledge to design our new layout and act as one evaluation system. Let our work is more efficient and avoid any mistakes This thesis combines research approach of basic IE with an attribute hierarchicalmodel, And set up one kind of evaluation system for small companies. Practice has proved that the method that this paper adopts is effective and of good popularization meanings.Key words:Shop floor Layout ;Production procedure; Attribute hierarchical;ABC storage method目录摘要 (I)Abstract .............................................................................................................................................................................................................................................................................. I I第一章绪论 (1)1.1 设施布局的概念 (1)1.2 布局问题概述 (1)1.3 我国车间布局的发展现状 (2)第二章设计背景 (4)2.1 公司概况 (4)2.2 车间布局目前存在的问题分析 (5)第三章陶瓷车间总体规划 (6)3.1 企业生产系统布局的目标 (6)3.2 总体优化的目标 (7)3.2.1 设施规划的目标 (8)3.2.2 流程设计的目标 (8)3.3 改进前的总体布局 (9)3.4 总体布局优化 (10)第四章车间设施布局优化和设计 (15)4.1 车间储存区的优化设计 (15)4.1.1 基于 ABC 法库存分类管理 (15)4.1.2 陶瓷储存区优化的可行性分析 (21)4.2 生产区的物流路线分析 (21)4.2.1 原有方案分析 (21)4.2.2 作业改进 (25)4.3 确定优化方案 (28)4.4.1 原有方案分析 (28)4.4.2 确定优化方案 (30)4.5“ 5S管”理 (32)第五章方案评价 (35)结束语 (36)参考文献 (37)致谢 (38)附录 (38)附图(一)陶瓷车间改进前总体布局图 (38)附图(二)陶瓷车间改进后总体布局图 (38)附图(三)陶瓷车间改进前后物流路线图 (38)附图(四)陶瓷车间改进前后工艺流程图 (38)南京工业大学本科生毕业设计(论文)第一章绪论1.1 设施布局的概念所谓设施布局,是指在选定的设施区域内,合理安排组织内部各生产作业单元和辅助设施的相对位置和面积、设备的布置,使之构成一个符合企业生产经营要求的有机整体。

优化生产车间布局提高生产效率

优化生产车间布局提高生产效率随着科技的快速发展和市场竞争的加剧,提高生产效率成为企业追求的目标之一。

而生产车间布局作为生产流程的核心,合理的布局可以直接影响到生产效率的提升。

本文将探讨如何通过优化生产车间布局来提高生产效率的方法和步骤。

一、分析生产车间布局的重要性和现状生产车间的布局是指对生产设备、工作区域和物料流动进行安排和组织,以实现生产流程的高效进行。

优化车间布局可以缩短生产周期、降低生产成本、提高产品质量,从而提高生产效率。

因此,对生产车间布局进行全面的分析和评估是优化生产效率的第一步。

1.1 生产车间布局对生产效率的影响生产车间布局的合理性直接影响到生产过程的顺畅和效率。

一个合理的布局可以有效地减少物料的运输时间,提高工作人员的工作效率,降低生产过程中的错误和事故的发生概率。

而一个不合理的布局则会导致生产过程中的瓶颈和阻塞,影响生产效率的提升。

1.2 目前生产车间布局存在的问题在实际生产过程中,生产车间布局存在一些常见问题,如物料存储区域与工作区域距离过远、物料流动不畅、工作设备摆放不合理等。

这些问题都会造成生产过程中的浪费和低效,降低生产效率。

因此,深入分析和识别这些问题是优化生产车间布局的关键。

二、优化生产车间布局的方法和步骤为了提高生产效率,优化生产车间布局是必不可少的。

下面将介绍一些方法和步骤来进行布局的优化。

2.1 清理和整理生产车间首先,需要对生产车间进行清理和整理。

移除不必要的设备和杂物,清理工作区域,为优化布局创造更好的条件。

同时,还需要对生产设备进行检查和维护,确保其正常运行。

2.2 分析物料流动接下来,需要进行物料流动分析。

通过跟踪和分析物料的流动路径,找出物料运输中的瓶颈和阻塞点。

在此基础上,可以合理地调整物料存储区域和工作区域的位置,缩短运输路径,提高物料流动的效率。

2.3 设计合理的工作区域优化生产车间布局的关键是设计合理的工作区域。

根据生产流程和工艺要求,合理划分不同的工作区域,如加工区、装配区、检验区等。

生产车间工艺优化流程图

生产车间工艺优化流程图第1章工艺优化概述 (3)1.1 工艺优化的重要性 (3)1.2 工艺优化的方法与步骤 (3)第2章车间布局优化 (4)2.1 车间布局现状分析 (4)2.1.1 车间空间布局 (4)2.1.2 生产线布局 (4)2.1.3 物流运输 (4)2.1.4 安全环保 (4)2.2 布局优化原则与目标 (4)2.2.1 优化原则 (5)2.2.2 优化目标 (5)2.3 布局优化方案设计 (5)2.3.1 生产线布局优化 (5)2.3.2 物流运输优化 (5)2.3.3 安全环保优化 (5)2.3.4 空间布局优化 (5)第3章生产流程优化 (5)3.1 生产流程现状分析 (6)3.1.1 生产流程概述 (6)3.1.2 现状问题分析 (6)3.2 流程优化方法与工具 (6)3.2.1 优化方法 (6)3.2.2 优化工具 (6)3.3 流程优化实施与监控 (6)3.3.1 实施步骤 (6)3.3.2 监控措施 (7)第4章作业标准化 (7)4.1 作业标准化概述 (7)4.2 作业标准制定与修订 (7)4.2.1 作业标准的制定 (7)4.2.2 作业标准的修订 (8)4.3 作业标准实施与监督 (8)4.3.1 作业标准实施 (8)4.3.2 作业标准监督 (8)第五章设备管理与优化 (8)5.1 设备管理现状分析 (8)5.1.1 设备配置与功能 (8)5.1.2 设备使用与管理 (8)5.1.3 设备故障与维修 (9)5.2 设备优化策略与措施 (9)5.2.2 设备更新与改造 (9)5.2.3 人员培训与管理 (9)5.2.4 设备维护与保养 (9)5.3 设备维护与保养 (9)5.3.1 定期检查与保养 (9)5.3.2 预防性维修 (9)5.3.3 优化维修流程 (9)5.3.4 建立设备档案 (9)5.3.5 加强设备信息化管理 (9)第6章人力资源管理优化 (9)6.1 人力资源管理现状分析 (10)6.2 人员配置与培训 (10)6.2.1 人员配置优化 (10)6.2.2 培训机制优化 (10)6.3 绩效考核与激励 (10)6.3.1 绩效考核优化 (10)6.3.2 激励机制优化 (10)第7章质量管理优化 (10)7.1 质量管理现状分析 (10)7.1.1 生产流程概述 (10)7.1.2 质量问题识别 (11)7.2 质量控制策略与措施 (11)7.2.1 原材料质量控制 (11)7.2.2 设备管理与维护 (11)7.2.3 人员培训与管理 (11)7.2.4 检验与质量控制 (11)7.2.5 环境保护与产品安全 (11)7.3 质量改进案例分析 (12)7.3.1 原材料质量改进 (12)7.3.2 设备管理改进 (12)7.3.3 人员培训与管理改进 (12)7.3.4 检验与质量控制改进 (12)7.3.5 环境保护与产品安全改进 (12)第8章物料管理优化 (12)8.1 物料管理现状分析 (12)8.2 物料采购与库存管理 (12)8.3 物料配送与回收 (13)第9章能源管理优化 (13)9.1 能源管理现状分析 (13)9.2 节能措施与设备改造 (13)9.3 能源监测与数据分析 (14)第10章环境与职业健康安全管理 (14)10.1 环境与职业健康安全管理现状分析 (14)10.1.2 职业健康安全现状 (14)10.2 环境与职业健康管理体系构建 (14)10.2.1 环境管理体系构建 (14)10.2.2 职业健康安全管理体系构建 (15)10.3 环境与职业健康安全监控与持续改进 (15)10.3.1 环境监控 (15)10.3.2 职业健康安全监控 (15)10.3.3 持续改进 (15)第1章工艺优化概述1.1 工艺优化的重要性工艺优化作为提高生产效率、降低成本、提升产品质量的重要手段,在现代制造业中发挥着越来越重要的作用。

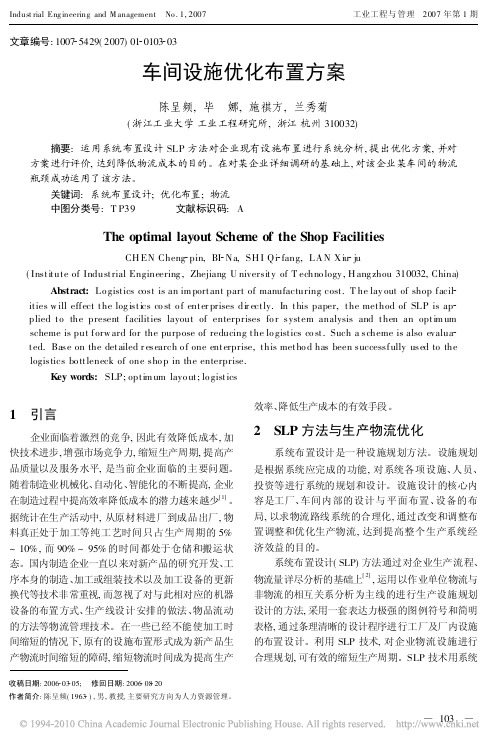

车间设施优化布置方案

车 床 铣床 刨床 磨床 镗床 钻床 车床 铣床 刨床 磨床 检 验 台 E I U U U A 镗床 钻床 检验台 接近程度 排序 A/ 4 A / 4 O/ 1 E/ 3 U / 0 I/ 2 U / 0 U / 0 A / 4 I/ 2

表 3 部分物流强度分析表 序 1 号 作业单位对 2 5 物流强度 ( kg) 1304. 3 物流强度 等 A 级

工序内容 ( 削量 ) 车 32 铣7 镗3 钻孔 2 检验 油漆

104

Indust rial Eng ineering and M anagement

No . 1, 2007 ( 续表 )

工业工程与 管理 2007 年第 1 期

序 2 3 4 5 6

号

作业单位对 1 7 1 4 1 6 4 6 3 5 表4

物流强度 ( kg ) 525. 44 491. 6 259. 4 101. 3 4

物流强度 等 E E I I O 级

转移, 不需要考虑其他方面的影响, 所以只要考虑作 业单位物流相关表做出作业单位接近表 , 不需要考 虑非物流相关表( 表 6) 。

原始物流相关表

O/ 1 U / 0 U / 0 O/ 1 O/ 1 E/ 3 U / 0 U / 0 U / 0 I/ 2 U / 0 A / 4 O/ 1 U / 0 U/ 0 I / 2 I/ 2 O/ 1 I/ 2 U / 0 E/ 3 13 1 I/ 2 12 2 U / 0 U / 0 U / 0 A/ 4 3 5 5 11 7 5 6 3

表1 产品名称 后模板 序号 1 2 3 4 5 6 后模板加工工艺过程表 代 1 作业单位名称 车床 铣床 镗床 钻床 检验台 油漆车间 号 材料 铸铁

某公司生产车间物流设施规划布局

某公司生产车间物流设施规划布局一:案例背景车间设施布局对整个生产系统的物流、信息流、生产能力、生产效率、生产成本以及生产安全有很大影响。

合理的车间布局不仅可以优化资源,节省物料搬运费用,降低设施维护及运作成本,缩短生产周期,还可以加快生产流程和流动资金周转。

有统计资料表明,在物料形成产品的总生产时间中,真正的加工时间只占10% ~20%,其余时间消耗在物料运输和等待上,这严重影响了企业的经济效益。

因此,对企业车间设施布置进行分析并改进有着重要的现实意义。

某制造厂主要生产桥梁式起重机和百米钢轨转向架两大类产品,有两个生产加工车间。

其中百米钢轨转向架的产量较大,该生产车间的设施布置很好的解决了生产问题。

二:案例分析1. 车间作业单位划分车间作业单位划分根据百米钢轨转向架的生产工艺流程,可以划分为15 个作业单位( 区域) ,即: 1、原材料库2、划线切割区3、车床加工区4、滚丝加工区5、涂漆区6、半成品区7、成品储存区8、数控切割区9、剪板机10、铣床加工区11、钻床加工区12、焊接作业区13、槽钢切割区14、百米座架焊接区15 和百米座架储存区。

2. 产品工艺过程图根据产品的制造工艺要求以及现场数据记录,可得其各主要组件的加工流程,百米钢轨转向架生产工艺过程图如图1 所示,图1 中“○”中的数字表示作业单位,“▽”中的数字表示存储区。

百米钢轨转向架的使用方法是: 分别将百米座架和锁紧装置运输至轨梁厂,与钢轨在搬运至火车车厢时配套使用,保证钢轨的运输质量和运输安全。

所以百米座架储存区15 和锁紧装置储存区7 可以分布在两个不同的地方。

图1中的数字0 表示不存在的虚拟仓库,主要是使绘图的结构完整; 流动线上的数值为物流量,t。

图1 百米钢轨转向架生产工艺过程图3. 运用SLP法对车间设施布局进行分析和设计3.1 物流强度等级根据对工艺过程图分析,统计存在物料搬运的各作业单位对之间的物流总量。

系统布置设计( SystematicLayout Planning,SLP) 中将物流强度转化成五个等级,分别用符号A、E、I、O、U 表示,物流强度逐渐减少,并按照物流路线比例或承担的物流量比例来确定,各作业单位对的物流强度及等级如表1 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于生产物流分析的XX公司生产车间工艺布局优化摘要企业产品的生产是在车间内进行的,车间是企业的基本生产单位。

在设计车间的工艺布局时,应按照产品的生产纲领及产品工艺路线中所明确规定的车间任务,编制出车间的生产大纲,制订加工(装配)的工艺规程,确定车间内的工艺路线和生产组织形式,确定设备、辅助设备和起重运输设备的种类、型号及数量。

实践证明,良好的车间工艺布局,可以有效、经济、合理地使用人力、设备和财力,提高产品质量和劳动生产率。

工艺方法的设计是一个十分复杂的问题,通常设计结果不是唯一的,其中既有大类工艺方法问题,也有一类工艺方法的具体工艺实现方法问题。

近年来,全球经济一体化的发展和针对供应链优化、虚拟企业、网络化制造和企业联盟制造的许多实践推动了产业链或产品群的发展,工艺方法的选择不应仅仅限于某单一工厂可用设备的方法,可结合可能的生产能力扩充和可能利用的社会资源统筹考虑。

针对生产计划中要生产的产品对工厂的具体设施进行管理,是确定该设计的可制造性的关键要素之一。

工厂内材料和工艺方法的流程能够显着地影响工厂的效率,并最后影响到产品的可制造性。

H公司XX分厂主厂房现准备封闭用于DZ产品制造场地,共有5跨主厂房,2跨辅助厂房,作业面积约13000m2。

本文将对基于生产物流分析的XX公司生产车间工艺布局优化进行研究。

本文的组织结构:第1章绪论部分,主要阐述本文研究的背景及意义,国内外研究综述,研究内容及研究思路以及文章拟创新点。

第2章相关理论概述。

分别对生产物流及优化和生产车间工艺布局的内容及要求进行论述。

第3章XX公司生产车间工艺布局现状分析,结合XX公司车间简介,XX公司车间制造流程。

根据生产实际提出XX 公司车间生产工艺布局存在的问题及原因。

第4章XX公司生产车间工艺布局优化研究。

通过分析车间工艺布局总体要求,结合优化方案进行对比分析。

第5章方案评价。

运用相关的目标函数模型对优化方案进行评价,并给出最终的评价结果。

最后是结论部分。

关键词:生产物流;生产车间;工艺布局;优化Analysis on the Workshop Process Layout Optimization of XXCompany Production Based on the Analysis of ProductionLogisticsAbstractEnterprise production of the products is conducted in the workshop; the workshop is an enterprise's basic production unit. When the process layout workshop design, should according to the production process routes of the platform and products in the specified workshop task, compiled for production workshop outline, make processing (assembly) process planning, determine the workshop process and production organization form, determine the equipment, auxiliary equipment and lifting transport equipment type, model and quantity. Practice proves that good process of workshop layout, which can be effective, economic and reasonable use of manpower, equipment and financial resources improve product quality and labor productivity. Process design is a very complex problem, often design result is not the only, both categories process problems, there is also a kind of technological process of the concrete implementation method of the process problems. In recent years, the development of global economic integration and optimization, virtual enterprise and networked manufacturing and supply chain enterprise alliance made a lot of practice to promote the development of the industry chain or product group, the choice of process method should not be limited to a single factory equipment methods are available, and can be combined with possible production capacity expansion and the possible use of social resources to plan as a whole to consider. According to production plan to production products to manage the specific plant facilities, is to determine the manufacturability of the design of one of the key elements. Plant material processes and process methods can significantly influence the efficiency of the factory, and finally affect the manufacturability of the products. H Company XX factory main workshop is nowready to close DZ products used for manufacturing sites; there are five across the main factory building, cross auxiliary plant, operating area of about 13000 m2. This paper will be based on the analysis of production logistics XX company production workshop layout optimization are studied.The organizational structure of this article: chapter 1 introduction part mainly elaborated this article research background and significance, the research both at home and abroad, the research content and research ideas, and this article innovation points. Chapter 2 is relevant theory overview. Of production logistics and optimization and production workshop process, the essay discusses the content and requirements of the layout. Chapter 3 is the XX company production workshop layout present situation analysis, combining with XX company workshop introduction, XX company workshop manufacturing process. XX Company is proposed according to actual production workshop production process layout problems and reasons. Chapter 4 is XX company production workshop layout optimization research process. By analyzing the overall requirements workshop process arrangement, combined with the optimization scheme were analyzed. Chapter 5 is for evaluation. Using related to evaluate optimization objective function model, and the final evaluation result is given. The last part is conclusion.Key words: Production logistics; Production workshop; Process layout; Optimize目录第一章绪论研究的背景及意义工艺布局合理与否,是生产效益好坏的关键性问题。

建造一个理想的生产车问,就必须认真的研究工艺布局,使其操作方便、生产顺利、节约经费、效果显着。

根据各地的建厂经验,电机线圈生产的前部分是顺序排列,最好采用立体布局。

而后部分是几道工序的同时操作,最好采用平面布局。