【汽车行业类】通用汽车公司供应商开发一般程序

汽车 供应商开发流程

汽车供应商开发流程(来自互联网)汽车零部件供应商开发基本流程虽然汽车行业现在正如日中天,而且汽车行业多外资企业或者合资企业。

付款也较及时,正成为国内许多中小企业追逐对象,但是如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,但是总体流程类似,因为他们都基于TS 这个质量标准而进行工作的。

(如有在实际工作中碰到问题,可以给我留言,告诉我具体公司,本人愿意提供咨询。

)本流程较一般公司严格繁琐,一般而言,现在越来越多公司要求获得TS认证,所以TS将会成为进入汽车行业的门槛,目前取得ISO9000是最基本门槛。

1( 潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD.SDE等,S为supplier ,q为quality ,E 为engineer ,A 为 Assure. D为develop。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2( 潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参与,但是主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死~),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

干货上汽通用项目开发流程介绍!

干货上汽通用项目开发流程介绍!最新课程系列术语:AHE:外观颜色匹配工程师APQP:产品质量先期策划DRE:设计发布工程师DTS:尺寸技术准备ETR:工程试装要求EWO:工程更改FE:功能评估GCA:全球顾客评审GD&T:主要尺寸相关的零件、总成和整车的形位公差图纸,几何尺寸及公差图纸。

GM Global AAR---GM全球外观认可报告GP4:生产件批准状况通知GP5:供应商质量监控流程(GM1746)GP8:持续改进程序(GM1747)GP9:按节拍生产品(GM1960)GP10:供应商检测设备的评价和鉴定(GM1796)GP12:早期生产遏制(GM1920)IMDS:国际材料数据系统MC:匹配-MC0/1交样前,检具不能按时完成时,经过MC工程师批准,允许用三坐标进行代替测量。

但测量时使用的基准必须与GD&T/ControlDrawing一致,并得到SGM检具工程师的设计认可(A表),且基准的精度和重复性必须得到验证,符合要求。

-MC2检具必须经SGM检具工程师设计认可(A表)和制造认可(B表)。

交样数量原则上MC0,MC1,MC2各5套PATAC:泛亚汽车技术中心PCR:问题交流报告PDT:产品开发小组PLP:主定位基准Pre-texture Instruction-Global Form ---GM全球皮纹认可报告PTR:供应商提供的零件必须是合格的,可用于正常的可销售车生产的零件。

(所有新零件在作为正常零件供给SGM之前,均必须已成功地通过PTR的实施)S1:第一轮可销售车制造SMT:系统管理小组SVE:系统认证工程师SQE:供应商质量工程师SGE:外观皮纹工程师TA:Technology assent:技术赞成(定点前的技术,能力方面的交流)TE:试验工程师TVE:(动力总成)总认证工程师VPM:整车性能经理IV:工程认可(需要提供零件尺寸报告、材料试验报告、总成性能报告等所有试验报告)MC1/2:尺寸匹配(提交尺寸报告,合格率80%/90%)PVV:产品验证,小批量制造(尺寸报告,零件必须通过GP12)NS:非销售车制造(零件必须通过GP12-100%检验)S:销售车制造(零件通过PPAP人认可,零件必须通过GP12-100%检验)SORP:量产开始(具体数量根据订单,一般IV80套,MC10套,PVV几套到几十套不等。

通用汽车公司供应商开发的通用规程试生产材料规程GP4

通用汽车公司供应商开发的通用规程试生产材料规程GP4试生产材料的运输规程GP-41.0 适用范畴本规程适用于向通用汽车公司提供材料用于验证在试生产、试装配和/或整车总装过程中的制造、工装和加工能力的供应商。

所有发运的材料应符合本规程的要求。

本规程还适用于未在现在生产组装地进行试生产项目的连续零件。

通用汽车公司要求在生产制造和装配过程中进行验证的材料必须通过〝产品零件认证过程〞的认证,假如还未授予〝产品零件认证〞,供应商在完成〝临时认证工作单〞(GM格式1411)后必须收到一个〝临时认证〞。

2.0〝通用汽车公司供应商试验性材料标签〞的可从其他通用公司认可的供应商相同的来源处购得。

2.1 需要的文件假如零件号是〝产品零件认证〞,那么必须包括一份系统/手工生成的认证情形报告,假如零件号是〝临时认证〞,那么必须包括一份〝临时认证工作单〞或〝系统生成临时认证〞情形报告,在以上两种情形下,文件必须用信封封好并安全地放入集装箱之中,见附2。

3.0 进行验证程序的材料的标识和包装3.1 零件标识,--所有被要求进行验证程序的材料都需标以绿色的〝试验性材料标签〞,对不可能进行单个标识的小零件,能够把〝通用公司试验性材料〞标签贴在运输箱上。

3.2 封闭的集装箱,--当要进行试验生产验证程序的材料是用封闭式集装箱运输时,每宗不同标号的零件都必须分别包装、集装箱中应含有2.1中要求的文本,集装箱上还应标有〝试验性材料〞的标签,对每一被运输的集装箱,供应商都应填写并贴上标签,所用包装箱的最小尺寸为9"×9"×6 1/2"。

3.3 开放式集装箱,一当要进行试生产验证的材料是用开放式集装箱运输时,每件上都应附有〝试验性材料〞标签,当集装箱上标有地址时,标签上的〝运往〞栏能够是空着的。

假如零件号是〝产品零件认证〞,那么必需包括一份系统/手工生成的认证情形报告,假如零件号是〝临时认证〞,那么必须包括一份〝临时认证工作单〞或〝系统生成临时认识〞的情形报告,在以上两种情形下,文件都必须用信封封好并安全地放在集装箱之中。

通用汽车公司供应商开发一般程序

通用汽车公司供应商开发一般程序通用汽车公司关于前期样件及样件材料供应商程序GP11本程序适用于提供新的前期样件和样件材料的所有供应商(包括分支机构供应商、联合供应商以及外部供应商)。

所有材料均应满足本程序规定的要求。

术语“供应商”表示通用公司采购部初期承包商。

做前期样件和样件工作的目的就是集中检测生产零件、总装系统和整车设计及装配工艺的有效性。

在前期样件和样件阶段对零件的审批能够保证零件所存在的问题能够在这个阶段被发现并得到改正以便最大限度地减少零件在设计评估、制造和安装时的变化。

本程序对前期样件和样件供应商提出了要求,包括材料直接装运到接收地以及需要供应商存档的证明文件。

同时也对供应商在装运材料前制备零件和准备供采购部评估的文件提出了统一的最低要求。

本程序包括对GP-11 A/D/V 的要求。

GP-11A/D/V是GP-11要求的子系统。

GP-11A/D/V代表GP-11的分析/开发/认证。

只有在SOR中有说明时,才需要GP-11 A/D/V。

宝岛优品—倾心为你打造精品文档本程序包括以下内容:1-0前期样件和样件及其文件要求2-0提交要求3-0装运方法4-0档案保存要求5-0 附件/样本前期样件和样件的要求GP-111-0前期样件和样件及其文件要求零件应按照通用公司授权的图纸、样板、模型和/或其它设计文件所规定的材料制做。

若与设计有偏差,请与采购部联系以获得正式的授权。

所有的前期样件及样件供应商均需要具有下文所列的完整的、成文的、有效的文件以供评审。

规定年型的样件的存档应保存到该样件开始正常生产后的两个月。

宝岛优品—倾心为你打造精品文档1.通用公司前期样件及样件材料供应商保证书(样本A)2.设计档案3.检查结果和检查和/或检测工具4.材料证明5.零件重量(质量)’6.排序信息7.生产材料及工艺8.分析/开发/认证(若需要的话)1-1.通用公司前期样件及样件材料供应商保证书通用公司前期样件及样件材料供应商保证书应由负责制备和装运零件的供应商授权的官员完成并签字。

通用汽车前期样件及样件材料供应商程序

通用汽车公司供应商开发一般程序通用汽车公司关于前期样件及样件材料供应商程序GP11本程序适用于提供新的前期样件和样件材料的所有供应商(包括分支机构供应商、联合供应商以及外部供应商)。

所有材料均应满足本程序规定的要求。

术语“供应商”表示通用公司采购部初期承包商。

做前期样件和样件工作的目的就是集中检测生产零件、总装系统和整车设计及装配工艺的有效性。

在前期样件和样件阶段对零件的审批能够保证零件所存在的问题能够在这个阶段被发现并得到改正以便最大限度地减少零件在设计评估、制造和安装时的变化。

本程序对前期样件和样件供应商提出了要求,包括材料直接装运到接收地以及需要供应商存档的证明文件。

同时也对供应商在装运材料前制备零件和准备供采购部评估的文件提出了统一的最低要求。

本程序包括对GP-11 A/D/V 的要求。

GP-11A/D/V是GP-11要求的子系统。

GP-11A/D/V代表GP-11的分析/开发/认证。

只有在SOR中有说明时,才需要GP-11 A/D/V。

本程序包括以下内容:1-0前期样件和样件及其文件要求2-0提交要求3-0装运方法4-0档案保存要求5-0 附件/样本前期样件和样件的要求GP-111-0前期样件和样件及其文件要求零件应按照通用公司授权的图纸、样板、模型和/或其它设计文件所规定的材料制做。

若与设计有偏差,请与采购部联系以获得正式的授权。

所有的前期样件及样件供应商均需要具有下文所列的完整的、成文的、有效的文件以供评审。

规定年型的样件的存档应保存到该样件开始正常生产后的两个月。

1.通用公司前期样件及样件材料供应商保证书(样本A)2.设计档案3.检查结果和检查和/或检测工具4.材料证明5.零件重量(质量)6.排序信息7.生产材料及工艺8.分析/开发/认证(若需要的话)1-1.通用公司前期样件及样件材料供应商保证书通用公司前期样件及样件材料供应商保证书应由负责制备和装运零件的供应商授权的官员完成并签字。

(完整版)汽车零部件供应商开发基本流程

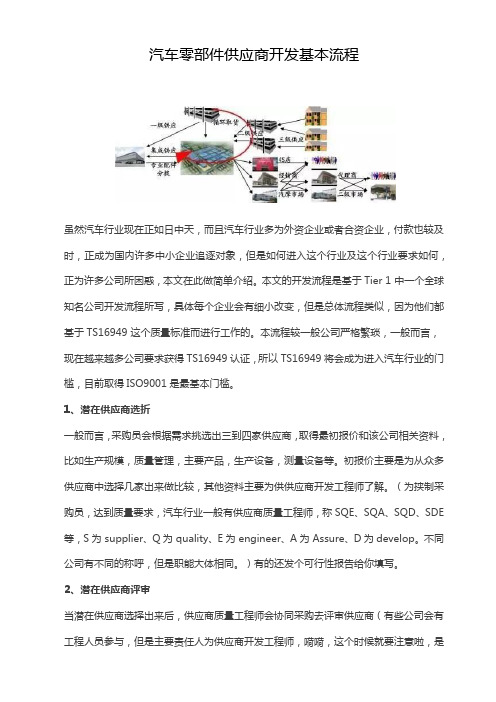

汽车零部件供应商开发基本流程虽然汽车行业现在正如日中天,而且汽车行业多为外资企业或者合资企业,付款也较及时,正成为国内许多中小企业追逐对象,但是如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,但是总体流程类似,因为他们都基于TS16949 这个质量标准而进行工作的。

本流程较一般公司严格繁琐,一般而言,现在越来越多公司要求获得TS16949认证,所以TS16949将会成为进入汽车行业的门槛,目前取得ISO9001是最基本门槛。

1、潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE、SQA、SQD、SDE 等,S为 supplier、Q为 quality、E为 engineer、A为 Assure、D为develop。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2、潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参与,但是主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死!),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

审核完成后,一般一周内供应商质量工程师会发给你评审报告和结果。

精编(汽车行业)汽车零部件供应商开发基本流程完整版

(汽车行业)汽车零部件供应商开发基本流程完整版汽车零部件供应商开发基本流程虽然汽车行业仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;正如日中天,而且汽车行业多外资企业或者合资企业。

付款也较及时,正成为国内许多中小企业追逐对象,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;总体流程类似,因为他们都基于TS 这个质量标准而进行工作的。

(如有在实际工作中碰到问题,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;给我留言,告诉我具体公司,本人愿意提供咨询。

)本流程较一般公司严格繁琐,一般而言,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;越来越多公司要求获得TS认证,所以TS将会成为进入汽车行业的门槛,目前取得ISO9000是最基本门槛。

1.潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD.SDE等,S为supplier ,q 为quality ,E 为engineer ,A 为Assure. D为develop。

不同公司有不同的称呼,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;职能大体相同。

)有的仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;,仍;之上;且;当下;和;可是;能够;俩;见;某公司;运营;主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死!),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

汽车零部件供应商开发基本流程(_完整版)

汽车零部件供应商开发基本流程虽然汽车行业现在正如日中天,而且汽车行业多外资企业或者合资企业。

付款也较及时,正成为国内许多中小企业追逐对象,但是如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,但是总体流程类似,因为他们都基于TS 这个质量标准而进行工作的。

(如有在实际工作中碰到问题,可以给我留言,告诉我具体公司,本人愿意提供咨询。

)本流程较一般公司严格繁琐,一般而言,现在越来越多公司要求获得TS 认证,所以TS将会成为进入汽车行业的门槛,目前取得ISO9000是最基本门槛。

1.潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD.SDE等,S为supplier ,q 为quality ,E 为engineer ,A 为Assure. D为develop。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参与,但是主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死!),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

汽车零部件供应商开发基本流程

汽车零部件供应商开发基本流程1.潜在供应商寻源一般而言,采购工程师会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供应商开发工程师了解。

(为达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQASQDSDESPE等,S为supplier,q 为quality,E为engineer,A 为Assure.D 为develop,p 为performance 。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有产品工程师参与,但是主要责任人为供应商开发工程师;这个时候就要注意,是要让供应商质量工程师满意,他在这步中掌握你的生死!(当然,也有公司对技术要求高,会让技术部门定,而另外一些公司在意与成本,采购就有很大发言权);一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

审核完成后,一般一周内供应商质量工程师会发给你评审报告和结果。

有些会有改善项目要求。

3.产品设计图纸/技术规范交流评审完成后,如果客户有基本意向,一般会开个技术会谈,供应商质量工程师会主持,一些公司为确保不浪费,技术会谈也可能等到确定供应商后进行。

技术会谈主要内容为对图纸的理解和询问供应商能否达到要求:比如测试能力,某些关键尺寸保证,或者对一些尺寸检测器具定义等等。

有些公司会有相关文件支持,要求完成繁琐表格等等。

4供应商确定-内部这步主要是在综合报价,评审,技术会谈基础上进行的一个决定,从当初所选择的几个供应商中初步决定选用谁(根据评审报告,由职能部门经理讨论决定),客户内部会发行个官方表格通知相应部门。

汽车零部件供应商开发基本流程(_完整版)

汽车零部件供应商开发基本流程虽然汽车行业现在正如日中天,而且汽车行业多外资企业或者合资企业。

付款也较及时,正成为国内许多中小企业追逐对象,但是如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,但是总体流程类似,因为他们都基于TS 这个质量标准而进行工作的。

(如有在实际工作中碰到问题,可以给我留言,告诉我具体公司,本人愿意提供咨询。

)本流程较一般公司严格繁琐,一般而言,现在越来越多公司要求获得TS 认证,所以TS将会成为进入汽车行业的门槛,目前取得ISO9000是最基本门槛。

1.潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD.SDE等,S为supplier ,q 为quality ,E 为engineer ,A 为Assure. D为develop。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参与,但是主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死!),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

通用汽车公司供应商开发一般程序

通用汽车公司供给商开发一般程序通用汽车公司关于前期样件及样件材料供给商程序GP11本程序适用于提供新的前期样件和样件材料的所有供给商(包罗分支机构供给商、联合供给商以及外部供给商)。

所有材料均应满足本程序规定的要求。

术语“供给商〞暗示通用公司采购部初期承包商。

做前期样件和样件工作的目的就是集中检测出产零件、总装系统和整车设计及装配工艺的有效性。

在前期样件和样件阶段对零件的审批能够包管零件所存在的问题能够在这个阶段被发现并得到改正以便最大限度地减少零件在设计评估、制造和安装时的变化。

本程序对前期样件和样件供给商提出了要求,包罗材料直接装运到接收地以及需要供给商存档的证明文件。

同时也对供给商在装运材料前制备零件和筹办供采购部评估的文件提出了统一的最低要求。

本程序包罗对GP-11 A/D/V 的要求。

GP-11A/D/V是GP-11要求的子系统。

GP-11A/D/V代表GP-11的阐发/开发/认证。

只有在SOR中有说明时,才需要GP-11 A/D/V。

本程序包罗以下内容:1-0前期样件和样件及其文件要求2-0提交要求3-0装运方法4-0档案保留要求5-0 附件/样本前期样件和样件的要求GP-111-0前期样件和样件及其文件要求零件应按照通用公司授权的图纸、样板、模型和/或其它设计文件所规定的材料制做。

假设与设计有偏差,请与采购部联系以获得正式的授权。

所有的前期样件及样件供给商均需要具有下文所列的完整的、成文的、有效的文件以供评审。

规定年型的样件的存档应保留到该样件开始正常出产后的两个月。

1.通用公司前期样件及样件材料供给商包管书(样本A)2.设计档案3.查抄成果和查抄和/或检测东西4.材料证明5.零件重量(质量)’6.排序信息7.出产材料及工艺8.阐发/开发/认证(假设需要的话)1-1.通用公司前期样件及样件材料供给商包管书通用公司前期样件及样件材料供给商包管书应由负责制备和装运零件的供给商授权的官员完成并签字。

2020年(汽车行业)汽车零部件供应商开发基本流程(完整版)

(汽车行业)汽车零部件供应商开发基本流程(完整版)汽车零部件供应商开发基本流程虽然汽车行业现在正如日中天,而且汽车行业多外资企业或者合资企业。

付款也较及时,正成为国内许多中小企业追逐对象,但是如何进入这个行业及这个行业要求如何,正为许多公司所困惑,本文在此做简单介绍。

本文的开发流程是基于Tier 1 中一个全球知名公司开发流程所写,具体每个企业会有细小改变,但是总体流程类似,因为他们都基于TS 这个质量标准而进行工作的。

(如有在实际工作中碰到问题,可以给我留言,告诉我具体公司,本人愿意提供咨询。

)本流程较一般公司严格繁琐,一般而言,现在越来越多公司要求获得TS 认证,所以TS将会成为进入汽车行业的门槛,目前取得ISO9000是最基本门槛。

1.潜在供应商选折一般而言,采购员会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供供应商开发工程师了解。

(为挟制采购员,达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD.SDE等,S为supplier ,q 为quality ,E 为engineer ,A 为Assure. D为develop。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有工程人员参与,但是主要责任人为供应商开发工程师,嗬嗬,这个时候就要注意啦,是要让供应商质量工程师满意,他在这步中掌握你的生死!),一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

通用汽车项目开发流程

通用汽车项目开发流程英文回答:General Motors Program Development Process.The General Motors Program Development Process (PDP) is a structured approach that guides the development of new vehicles and major upgrades to existing vehicles. The PDPis designed to ensure that new vehicles meet customer needs, are developed on time and within budget, and meet all regulatory requirements.The PDP consists of five phases:1. Concept Development This phase begins with the identification of customer needs and the development of potential vehicle concepts. The best concept is selectedand further developed.2. Product Planning This phase involves the developmentof a detailed product plan that outlines the vehicle's specifications, pricing, and marketing strategy.3. Program Approval This phase involves the approval of the product plan by GM's leadership team. Once approved, the program moves into the development phase.4. Development This phase involves the design, engineering, and testing of the vehicle. The vehicle is also manufactured in pilot plants to ensure that it can be produced at scale.5. Launch This phase involves the launch of the vehicle into production and the marketing of the vehicle to consumers.The PDP is a complex and iterative process. There are many feedback loops built into the process to ensure that the vehicle meets customer needs and is developed on time and within budget.中文回答:通用汽车项目开发流程。

汽车零部件供应商开发基本流程

汽车零部件供应商开发基本流程1.潜在供应商寻源一般而言,采购工程师会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供应商开发工程师了解。

(为达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD SDESPE等,S为supplier ,q为quality ,E 为engineer ,A 为Assure. D为develop, p 为performance。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有产品工程师参与,但是主要责任人为供应商开发工程师;这个时候就要注意,是要让供应商质量工程师满意,他在这步中掌握你的生死!(当然,也有公司对技术要求高,会让技术部门定,而另外一些公司在意与成本,采购就有很大发言权);一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

审核完成后,一般一周内供应商质量工程师会发给你评审报告和结果。

有些会有改善项目要求。

3.产品设计图纸/技术规范交流评审完成后,如果客户有基本意向,一般会开个技术会谈,供应商质量工程师会主持,一些公司为确保不浪费,技术会谈也可能等到确定供应商后进行。

技术会谈主要内容为对图纸的理解和询问供应商能否达到要求:比如测试能力,某些关键尺寸保证,或者对一些尺寸检测器具定义等等。

有些公司会有相关文件支持,要求完成繁琐表格等等。

4 供应商确定- 内部这步主要是在综合报价,评审,技术会谈基础上进行的一个决定,从当初所选择的几个供应商中初步决定选用谁(根据评审报告,由职能部门经理讨论决定),客户内部会发行个官方表格通知相应部门。

汽车零部件供应商开发基本流程

汽车零部件供应商开发基本流程1.潜在供应商寻源一般而言,采购工程师会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供应商开发工程师了解。

(为达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD SDESPE等,S为supplier ,q为quality ,E 为engineer ,A 为Assure. D为develop, p 为performance。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有产品工程师参与,但是主要责任人为供应商开发工程师;这个时候就要注意,是要让供应商质量工程师满意,他在这步中掌握你的生死!(当然,也有公司对技术要求高,会让技术部门定,而另外一些公司在意与成本,采购就有很大发言权);一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

审核完成后,一般一周内供应商质量工程师会发给你评审报告和结果。

有些会有改善项目要求。

3.产品设计图纸/技术规范交流评审完成后,如果客户有基本意向,一般会开个技术会谈,供应商质量工程师会主持,一些公司为确保不浪费,技术会谈也可能等到确定供应商后进行。

技术会谈主要内容为对图纸的理解和询问供应商能否达到要求:比如测试能力,某些关键尺寸保证,或者对一些尺寸检测器具定义等等。

有些公司会有相关文件支持,要求完成繁琐表格等等。

4 供应商确定- 内部这步主要是在综合报价,评审,技术会谈基础上进行的一个决定,从当初所选择的几个供应商中初步决定选用谁(根据评审报告,由职能部门经理讨论决定),客户内部会发行个官方表格通知相应部门。

汽车零部件供应商开发基本流程

汽车零部件供应商开发基本流程1.潜在供应商寻源一般而言,采购工程师会根据需求挑选出三到四家供应商,取得最初报价和该公司相关资料,比如生产规模,质量管理,主要产品,生产设备,测量设备等。

初报价主要是为从众多供应商中选择几家出来做比较,其他资料主要为供应商开发工程师了解。

(为达到质量要求,汽车行业一般有供应商质量工程师,称SQE.SQA SQD SDESPE等,S为supplier ,q为quality ,E 为engineer ,A 为Assure. D为develop, p为performance。

不同公司有不同的称呼,但是职能大体相同。

)有的还发个可行性报告给你填写。

2.潜在供应商评审当潜在供应商选择出来后,供应商质量工程师会协同采购去评审供应商(有些公司会有产品工程师参与,但是主要责任人为供应商开发工程师;这个时候就要注意,是要让供应商质量工程师满意,他在这步中掌握你的生死!(当然,也有公司对技术要求高,会让技术部门定,而另外一些公司在意与成本,采购就有很大发言权);一般而言,不同公司有不同的评审表格,客户会提前发给你这个评审表格和他们的行程,做的专业的会如此,刚入行的供应商质量工程师也许不会这么做。

或者公司比较随便的,但是你可以提前询问得到。

尽管不同公司不同的表格,但是内容大体相同。

有的粗略些,有的重过程,有的重程序。

基本达标要求为70分,有些公司更高。

审核完成后,一般一周内供应商质量工程师会发给你评审报告和结果。

有些会有改善项目要求。

3.产品设计图纸/技术规范交流评审完成后,如果客户有基本意向,一般会开个技术会谈,供应商质量工程师会主持,一些公司为确保不浪费,技术会谈也可能等到确定供应商后进行。

技术会谈主要内容为对图纸的理解和询问供应商能否达到要求:比如测试能力,某些关键尺寸保证,或者对一些尺寸检测器具定义等等。

有些公司会有相关文件支持,要求完成繁琐表格等等。

4 供应商确定- 内部这步主要是在综合报价,评审,技术会谈基础上进行的一个决定,从当初所选择的几个供应商中初步决定选用谁(根据评审报告,由职能部门经理讨论决定),客户内部会发行个官方表格通知相应部门。

通用汽车项目流程

通用汽车项目流程通用汽车项目流程是指通用汽车公司在开发新车型或进行重大改进时所遵循的一系列步骤和流程。

这些流程旨在确保新车型的开发过程能够高效、顺利地进行,并最终生产出符合市场需求的优质汽车产品。

下面将详细介绍通用汽车项目流程的各个阶段及其重要性。

1. 概念阶段。

概念阶段是通用汽车项目流程的起点,也是最为关键的阶段之一。

在这个阶段,通用汽车公司的产品开发团队会与市场调研团队合作,收集市场需求和竞争对手的信息,确定新车型的基本定位和特点。

同时,工程师团队也会进行初步的技术评估,确定新车型的技术方案和可行性。

概念阶段的重要性在于确保新车型的设计方向能够与市场需求相匹配,为后续的开发工作奠定基础。

2. 设计阶段。

设计阶段是通用汽车项目流程中的核心阶段,也是最为复杂和耗时的阶段之一。

在这个阶段,设计团队会根据概念阶段的定位和要求,进行车身外观设计、内饰设计、动力总成设计等工作。

同时,工程师团队也会进行结构设计、性能仿真、安全评估等工作。

设计阶段的重要性在于确保新车型的外观和内饰能够吸引消费者,同时具备良好的性能和安全性能。

3. 工程开发阶段。

工程开发阶段是通用汽车项目流程中的关键阶段之一,也是设计阶段的延续和深化。

在这个阶段,工程师团队会进行零部件设计、工艺设计、试制样车制造等工作。

同时,测试团队也会进行各种性能测试、安全测试、可靠性测试等工作。

工程开发阶段的重要性在于确保新车型的各项技术指标能够达到设计要求,为后续的验证和试制工作奠定基础。

4. 验证阶段。

验证阶段是通用汽车项目流程中的最为严格和严谨的阶段之一。

在这个阶段,测试团队会对新车型进行全方位的验证测试,包括整车碰撞测试、动力性能测试、耐久性测试等。

同时,质量团队也会进行生产工艺验证、质量控制验证等工作。

验证阶段的重要性在于确保新车型的各项指标能够达到法规和标准要求,为后续的量产工作奠定基础。

5. 试制阶段。

试制阶段是通用汽车项目流程中的最后阶段,也是最为关键和紧张的阶段之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(汽车行业)通用汽车公司供应商开发一般程序通用汽车X公司供应商开发壹般程序通用汽车X公司关于前期样件及样件材料供应商程序GP11本程序适用于提供新的前期样件和样件材料的所有供应商(包括分支机构供应商、联合供应商以及外部供应商)。

所有材料均应满足本程序规定的要求。

术语“供应商”表示通用X公司采购部初期承包商。

做前期样件和样件工作的目的就是集中检测生产零件、总装系统和整车设计及装配工艺的有效性。

在前期样件和样件阶段对零件的审批能够保证零件所存在的问题能够在这个阶段被发现且得到改正以便最大限度地减少零件在设计评估、制造和安装时的变化。

本程序对前期样件和样件供应商提出了要求,包括材料直接装运到接收地以及需要供应商存档的证明文件。

同时也对供应商在装运材料前制备零件和准备供采购部评估的文件提出了统壹的最低要求。

本程序包括对GP-11A/D/V的要求。

GP-11A/D/V是GP-11要求的子系统。

GP-11A/D/V代表GP-11的分析/开发/认证。

只有在SOR中有说明时,才需要GP-11A/D/V。

本程序包括以下内容:前期样件和样件及其文件要求提交要求装运方法档案保存要求5-0附件/样本前期样件和样件的要求GP-11前期样件和样件及其文件要求零件应按照通用X公司授权的图纸、样板、模型和/或其它设计文件所规定的材料制做。

若和设计有偏差,请和采购部联系以获得正式的授权。

所有的前期样件及样件供应商均需要具有下文所列的完整的、成文的、有效的文件以供评审。

规定年型的样件的存档应保存到该样件开始正常生产后的俩个月。

通用X公司前期样件及样件材料供应商保证书(样本A)设计档案检查结果和检查和/或检测工具材料证明零件重量(质量)’排序信息生产材料及工艺分析/开发/认证(若需要的话)通用X公司前期样件及样件材料供应商保证书通用X公司前期样件及样件材料供应商保证书应由负责制备和装运零件的供应商授权的官员完成且签字。

对于每壹种零件编号和每壹种装运到通用X公司的零件应有单独的保证书。

当采购部批准后,壹组仅颜色不同的零件编号或同壹零件的左手方或右手方能够贴上壹张保证书。

如果零件不满足技术要求,但通用的工程师认为它对于前期样件和样件有用,则在提交前应由通用X公司的工程师在保证书的后面完整地填写改正措施计划且签字。

请参考附件II和样本I 的步骤说明来完成保证书。

设计档案设计档案包括但且不仅限于简图、图纸、数据、兰图和其它辅助图纸(如GDT图)。

零件编号、设计档案编号,设计存档日期,变更版本编号以及采购部负责工程师的签字均应在上面体现(除电子输出工艺外)。

检验结果、检验和/或检测工具供应商负责做检查和或检测以证明其是否和设计档案、坐标测量仪(CMM)输出结果壹致。

这些实际测理结果必须和用户提供的设计资料或用来检查材料的设计资料相互参照。

检查零件所得到的CMM三维结果将参考本文件的附件II、样本2记录下来。

对于仅颜色不同的零件,只需对壹种颜色做完整的检查。

且且应以已经做过完整检查的零件的零件编号相同的编号(但无检查完成号码)为所有其它颜色的零件做附注。

1-3A完整的特性检查1-3B主要产品特性检查1-3C设计变更检查1-3D组装元件及详细零件1-3E检查和/或检测工具(若需要的话)1-3A完整特性检查壹般情况下,应对三个零件做完整的特性检查,除非采购部另有规定。

1-3B主要产品特性检查对于生产出的数量超过1-3A所规定数量的所有零件,如果设计档案中对其主要产品特性的测量有规定,则应检查其主要产品特性测量结果是否和要求壹致。

1-3C设计变更检查因设计变化或对原来零件有修改,仅需要对变化部分和受变化影响的部分进行检查。

检查结果应由通用X公司采购部审查。

如果需要的话,仍需要呈交。

1-3D组装元件和详细零件检查和或/检测组装零件时,记录在组装设计档案上和所有详细设计档案上所有尺寸及技术要求均应检查。

供应商负责对每种详细元件的可接受性做评估,如果采购部有要求的话,请提供满足要求的证据。

1-3E检查和/或检测工具当使用诸如计量仪表、卡具,检查辅助器或模板等检查或检测零件时,供应商负责检查和证实这些检查装置是按照相同的设计发布和变更号安装的。

供应商要利用合适的方法来检查零件。

按照采购部的指示也许需要做CMM检查。

补充检查表应包括零件编号、设计存档标准、设计存档日期及供应商名字。

材料证明材料证明是材料生产商的文件,它标明了生产地址,批号、产品识别号、产品名称,检测日期及需要的和通用X公司产品技术要求壹致的检测数据。

供应商应将材料证明存档以供采购部评审时使用。

若有必要的话,仍要呈交。

零件单位重量(质量)供应商要把供应给通用X公司的每种零件编号的零件的单位重量提供给通用X公司。

零件重量(质量)应以公斤表示且保留到小数点后面第三位,这些内容要在供应商前期样件和样件材料保证书上体现。

壹般情况下至少要对十个零件进行称量且将结果平均。

例如,称量重量小于0.1公斤的零件,如紧固件等,十个零件将壹起称重且将结果除以10以获得所需数字。

如果定单上定的零件数少于10件,则称量所定购的全部零件重量再进行平均。

零件应在无润滑油、冷却剂等的情况下称量。

顺序排列信息零件应参考检测/检验结果按顺序进行编号。

编号应从S-0001开始且按顺序直到装运的最后壹个零件。

每个零件的编号布置应不影响零件的处观、装配或功能。

设计记录、设计结果及补充检查结果必须清晰地标明其顺序号。

零件均应编顺序号除非采购部另有要求。

生产材料和工艺如果生产材料和整个生产工艺被采用时,供应商应开始执行PPAP的要求。

这方面事宜请向采购部咨询。

分析/开发/认证(A/D/V)采购部必须决定是否需要设计认证和产品认证。

样件采购定单上必须包含这些信息。

详细的要求反映在SOR上或其它工程资料上。

所需的说明产品认证和设计认证的结果是SOR的壹部分内容。

在某些情况下,SOR需要供应商确定所需的结果。

1-8A1认证是通过分析、说明、检查和检测确认产品满足全部要求的正式过程。

1-8A2设计认证(DV)是通过分析、说明、检查和/或检测确认产品的设计满足全部技术要求。

它不包括制造所引发的变化的影响。

1-8A3产品认证(PV)是通过分析、说明、检查和/或检测确认产品设计满足了全部技术要求。

它包括制造引发的变化的影响。

1-8A4按照GP-11,设计认证通常是在硬件阶段需要。

有时,产品认证也在这个阶段需要。

当产品认证是为前期样件和样件服务时,将需要使用GP-11/A/D/V。

如果产品认证出当下前期样件和样件设计之后,将需要除1-8B1以外所有以1-8命名的文件。

提交时间将在SOR中确定。

1-8B在批准GP-11A/D/V之前,认证工程师至少要审查下面的文件:1-8B1表明A/D/V状态的GP-11保证书1-8B2到提交之日,认证不能顺利完成的情况下带有时间进度的改正措施计划1-8B3反映最新认证结果的完整的DFMEA。

1-8B4用分析/开发/认证计划和报告(ADV&R)描述的A/D/V计划和结果,请参考样本B1-8B5详细的计划和结果。

采用GMNAO的评估格式。

壹般信息生产批准件通过生产件批准过程(PPAP)批准的零件应直接装运到接收地以满足采购部的装运计划,且且能够不执行本程序列出的证明文件要求。

这些零件必须用前期样件和样件材料标签(附件1,样本2)和用前期样件和样件材料装运集装箱标签(附件1,样本3)标识.按照GP–5程序,不满足设计文件要求的零件需经问题报告和解决程序(PR/R)处理。

提交要求采购部应规定呈交要求。

没接到呈交要求通知的供应商应按2-1,标准B规定的程序执行。

对于所有的提交要求,当零件不满足设计要求和/或认证要求(如果需要GP-11A/D/V)时,带有完整改正措施计划且经通用工程师签字的完整的通用X公司前期样件和样件供应商保证书应直接发到采购部指定的地点。

如果需要GP-11A/D/V,保证书仍要包括完整的认证结果(ADVP&R)。

下文将把通用X公司前期样件和样件材料供应商保证书描述为“保证书”。

不符合要求的零件仍需要额外的文件。

关于这方面问题请向采购部咨询。

当结果没有被完全批准时,改正措施计划应被用于标准的GP-11要求和认证总结上。

认证结果的改正措施计划必须要有通用X公司认证工程师的签字。

所有其它的发布则需要通用X公司负责发布工程师的签字。

注:参考附上的样本(附件1,样本1)不论提交标准如何,所有前期样件和样件供应商均需要按照1.0部分列出的要求完成、记录和存档。

2.1样件直接装运到接收地标准A零件直接装运到规定的接收地。

保证书直接发到采购部指定的地点。

按照3.2和3.3部分所描述的、已贴上标签的零件应由供应商装运到采购定单上注明的接收地。

保证书应直接发到采购部规定的地点。

标准B零件直接运到规定的接收地。

完整的文件直接发到采购部规定的接收地。

如果需要GP-11A/D/V,那么仍要包括认证总结(PR/R)。

按照3.2和3.3部分所描述的,贴上标签的零件应由供应商直接运送到采购定单上所规定的接收地。

保证书、设计文件和检查结果应直接发到采购部指定的地点。

如果零件不满足要求,供应商必须在材料装运前和前期样件和样件协调员联系要求对零件进行处理。

没有经过处理的由供应商运送的不满足要求的零件将按照GP-5程序被拒收且记录到问题报告及解决系统(PR/R)。

2.2装运到接收地前采购部的评估和授权标准C带有改正措施计划(若需要的话)的保证书,若需要GP-11A/D/V,则仍要包括认证总结零件装运到接收地前,保证书应直接发到由采购部指定的地点。

采购部仍要发布零件处理结果,这是关于零件装运的授权。

按照3.2和3.3的描述,已贴好标签的零件(不包括文件),由供应商装运到采购定单指定的接收地。

标准D具有完整的证明文件和检查/检测工具(若需要的话)的零件。

如果需要GP-11A/D/V的话,仍包括认证结果(ADVP&R)在装运到接收地之前,保证书、设计记录、检查结果、检查工具(若需要的话)以及采购部规定的零件数量等文件应直接发到由采购部规定的地点。

零件的装运应在采购部对问题做出处理后才能授权。

按照3.2和3.3部分贴了标签的零件(不包括文件),由供应商装运到采购定单所规定的接收地。

零件分类—采购部应通知供应商提交的处理结果。

A。

前期样件和样件的批准这表示供应商已生产出完全符合技术要求的材料。

但这不是生产批准。

如果需要GP-11A/D/V,那么,当零件即通过了三维要求又通过了设计/产品认证要求时,才能被批准。

B。

前期样件和样件的可用性这种情况是表示允许使用不满足要求的零件。

但需要制定改正措施计划而且需要采购部发布工程师的签字。

如果需要GP-11A/D/V程序,那么对于在设计认证阶段没被批准或没完全被批准的零件,要发布可使用通知。