Altium Designer布线规范

Altium Designer手动布线的最佳设置

Altium Designer-PCB栅格、层以及设计规则。

PCB编辑工作环境允许PCB设计在二维及三维模式下表现出来。

二维模式是一个多层的、理想的普通PCB电路设计的环境,如放置元器件,电路和连接。

三维模式对检验用户的设计的表面及内部电路都非常有用(三维模式不支持提供二维模式下的全部功能)。

您可以通过:File>>Switch To 3D,或者File>>Switch To 2D[快捷键为2(二维)、3(三维)]来切换二维与三维模式。

栅格在开始摆放元器件之前我们必须确保我们的所用栅格的设置是正确的。

所有放置在PCB工作环境下的对齐的线组成的栅格称为snap grid捕获栅格。

此栅格需要被设置以配合用户打算使用的电路技术。

我们的教程中的电路使用具有最小的针脚间距100mil的国际标准元器件。

我们会设定snap grid为最小间距的公因数,例如50mil或25mil ,以便使所有的元器件针脚可以放置在一个栅格点上。

此外,我们的板的线宽和安全间距分别是12mil和13mil(为PCB Board Wizard所用的默认值),最小平行线中心距离为25mil。

因此,最合适snap grid的设置是25mil。

图6-16 栅格的设置设置snap grid需完成以下步骤:选择 Design>>Board Options[快捷键分别为:D、O] 打开板Options对话框。

利用下拉列表或输入数字设置Snap Grid和Component Grid的值为25mil。

请注意,此对话框也可以用来界定Electrical Grid。

这一栅格作用于用户放置电气对象的时候;它凌驾于与snap Snap gridGrid和snap电气的对象在Component Gird一起使用。

单击OK以关闭该对话框。

让我们设置其他可以令放置元器件更容易的Options。

选择Tools>>Preferences[快捷键:T、P]打开偏好设定对话框。

AltiumDesignerPCB布局布线及规则设置

精选ppt

9

规则

常用规则设置(以“DataAcq51”工程为例)

Electrical - Clearance

待检查的两 个元素之一,

这里是All

待检查的两 个元素之二,

这里是All

等

精选ppt

在“DataAcq51”工程中, 只需要Top和Bottom两个信号层即可

8

规则

PCB规则

是PCB设计中至关重要的一个环节;保证PCB符合电气要求、机械加工(精度)要 求;为自动布局、布线和部分手动布局、布线操作提供依据

为规则检查提供依据,PCB编辑期间,AD会实时地进行一些规则检查,违规的地 方会作标记(亮绿色),也可通过“T - D - R”进行全面的批量规则检查

间,布局需要花去的时间和精力有时并不比布线过程花去的少 良好的元件布局

可以使后续的布线工作更加简单,布线更简洁明了,可以说,布局在极大程度上决定了 后面布线的成败和优劣

可以使整个PCB具有更好的信号完整性和高频稳定性 使得PCB面积更小

布局时应结合原理图中功能单元的区分和信号的流向,结合原理图中的具体电路 连接

当层标签过多 时,单击这两 个按钮可以左 右移动它们

2

编辑环境

在PCB图纸中

缩放、图纸拖动与原理图中一样操作 选择操作与原理图中一样,但是因为PCB有多个工作层,如果在点选的位置上,有

多个层的元素,AD会弹出一个带有缩略图的列表框询问具体需要点选的元素 选择相似对象(“Find Similar Objects”)和PCB检视器(“PCB Inspector”)

Altium Designer布局布线规则

1、Altium 常用快捷键环境快捷键F1访问帮助文档中心Ctrl + S保存当前的文档Ctrl + Tab切换打开的文档(右手习惯)Shift + Ctrl + Tab切换打开的文档(左手习惯)F4隐藏/显示所有浮动面板Shift + F4平铺打开文档Ctrl + moving a panel Prevent automatic docking工程快捷键C, C编辑当前设计工程C, D编辑文档C, O工程对话为当前的工程打开选项Ctrl + Alt + O访问当前工程打开工程的文件对话框C, L关闭属于活动工程的全部文档C, T, M访问存储管理面板C, T, L为当前工程访问本地历史C, V查看工程中的元器件参数原理图和PCB通用快捷键Y放置元件时,上下翻转X放置元件时,左右翻转Esc退出当前命令以光标为中心缩小画面PageDown,Ctrl+鼠标滚轮PageUp, Ctrl+鼠标滚以光标为中心防大画面轮以光标为中心缩小画面Ctrl+按住鼠标右键左移以光标为中心防大画面Ctrl+按住鼠标右键右移Home以光标为中心刷新屏幕Shift+鼠标滚轮左右移动画面Ctrl+Z撤销上一次操作Ctrl+Y重复上一次操作Ctrl+A/S/C/X/V选择全部/保存/复制/剪切/粘贴Delete删除V+D显示整个文档V+F显示所有对象X+A取消所有选中的对象按住鼠标右键移动移动画面Shift+F选择相同对象Shift+C清除当前过滤的对象(消除灰暗)TAB编辑正在放置对象的属性Y弹出快速查询菜单F11打开或关闭Inspector面板F12打开或关闭List面板A弹出Edit/Align子菜单O弹出Options菜单B弹出View/Toolbars子菜单J弹出Edit/Jump子菜单M弹出Edit/Move子菜单S弹出Edit/Select子菜单X弹出Edit/DeSelect子菜单Z弹出View/Zoom子菜单Ctrl+PageDown将画面缩小到最小空格键放置电线、总线、多边形线时激活开始/结束模式PCB快捷键Shift+R切换三种布线模式Shift+E打开或关闭电气网格、取消格点吸附功能Ctrl+G弹出捕获网格对话框G弹出捕获网格菜单L电路板板层和颜色对话框空格键布线时改变开始/结束模式Shift+S切换打开/关闭单层显示模式Ctrl+H选择连接铜线O+D显示/隐藏Prefences对话框+(数字键盘)切换到下一层-(数字键盘)切换到上一层*(数字键盘)下一布线层Ctrl+M或R-M测量距离Shift+空格键顺时针旋转移动的对象空格键逆时针旋转移动的对象Q米制和英制之间的单位切换E-J-O(Ctrl+End)跳转到当前原点E-J-A(Ctrl+Home)跳转到绝对原点N移动零件时及时隐藏定位线L移动零件时及时切换到下层Backspace布线时删除上一次布下的铜膜线2、Altium心得Altium采用三级文件来管理所有设计文件:工作区(Workspace);项目文件(Project);具体的设计文件。

altium designer 10 的布线规则

Altium Designer 10 是一个电子设计自动化(EDA)软件,用于电路设计和PCB布局。 在Altium Designer 10中,可以通过定义布线规则来指定PCB布局的要求和约束。以下是一 些常见的布线规则,您可以在Altium Designer 10中使用:

3. 阻抗匹配规则(Impedance Matching Rule):用于指定差分信号对、单端信号或电 源信号的阻抗要求,以确保信号完整性。

4. 走线间距规则(Spacing Rule):用于指定走线之间的最小间距,以避免走线之间的 电气干扰或机械冲突。

5. 禁止区域规则 散热器等。

1. 差分对长度匹配规则(Differential Pair Length Matching Rule):用于确保差分信 号对的长度匹配,以减少信号的时延差异。

2. 信号走线宽度规则(Signal Width Rule):用于指定不同信号层的走线宽度,以满足 电流容量和阻抗要求。

altium designer 10 的布线规则

6. 过孔规则(Via Rule):用于指定过孔的最小尺寸、最小间距和最大堆叠层数。

altium designer 10 的布线规则

7. 线宽变化规则(Width Transition Rule):用于指定走线线宽的变化要求,以避免信 号反射或阻抗不匹配。

以上仅是一些常见的布线规则示例,实际使用中可能还会根据设计需求和工艺要求添加其 他规则。在Altium Designer 10中,您可以通过布线规则编辑器来定义和管理这些布线规则 。具体的操作方法和界面布局可能会因软件版本而有所不同,建议查阅Altium Designer 10 的用户手册或帮助文档,以获取更详细的布线规则设置说明。

Altium Designer PCB 覆铜式布线方法

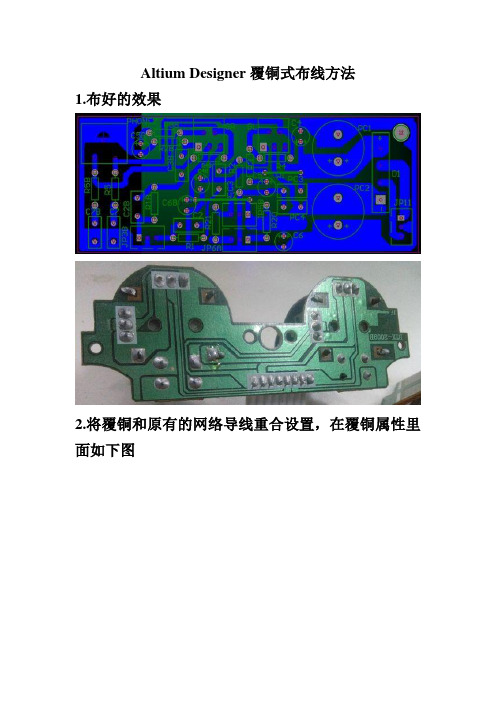

Altium Designer覆铜式布线方法

1.布好的效果

2.将覆铜和原有的网络导线重合设置,在覆铜属性里面如下图

3.将覆铜时候焊盘设置成全部连接,而非热焊盘连接,规则设置

4.前面两项设置好以后覆铜效果如下图覆盖GND网络并全部连接GND焊盘

5.单独设置覆铜和覆铜,覆铜和导线以及过孔的间距,而不影响原来设定的导线和导线的间距。

如下面步骤

新建一个规则如上图

右边出现设置框-在上面的“where the first object matches”框下面的高级旁边,点“询问构建器”,左边的“条件类型/操作员”点中出现的下拉框选择“object kind is”,在右边的“条件值”选择“poly”然后确定

设置框右边出现“Ispolygon”,将其改为“Inpolygon”,即第二个字母s改为n,同时下面的间隙设置就是单独设置这个的。

注意:种方法改的最小间距只是置覆铜和覆铜,覆铜和导线以及过孔的间距,而不影响原来设定的导线和导线的间距。

AltiumDesignerPCB布局布线及规则设置94681830

最小间距, 填写0.25mm

规则

• 常用规则设置(以“DataAcq51”工程为例)

– Electrical - Clearance

• 添加一条新规则,设置GND和AGND与任何其它网络的元素之间的最小间距为0.25mm

注意新规则的优先 级应高于(数值小) 原规则,一般来说, 适用范围越小的规 则,优先级应越高,

即越先检查

规则

• 常用规则设置(以“DataAcq51”工程为例)

– Routing - Width

• 同样设置两个规则。添加新规则,适用于“+5V0D”和“+5V0A”,最小线宽定为0.35mm

规则

• 常用规则设置(以“DataAcq51”工程为例)

– Routing - Routing Via Style

创建PCB文件

• 通过菜单或工程面板创建

– 在工程面板中,右键单击工程 - Add New to Project - PCB – 新建的文件并不直接在硬盘中创建,需要保存 – 这样创建的PCB文档,不包含图纸边框和标题栏

• 通过文件面板()中的向导创建

– 在文件面板中的“New From Template”区域(可能需要收起上面的其它区域才 看得到)中,单击“PCB Board Wizard...”

• 设定过孔直径0.5~1.0mm,孔径0.3mm~0.6mm

选项

• 图层显示选项(快捷键“L”),层和颜色标签

选项

• 图纸选项

– 与PCB库文件中的图纸选项类似,不再赘述 – 在编辑PCB文件时,要善于使用“G”键,实时地改变栅格大小,便于定位

• 板层(电气层)设定

一个典型的 6层板配置

层名,对于内电 层括号内显示默 认连接到的网络

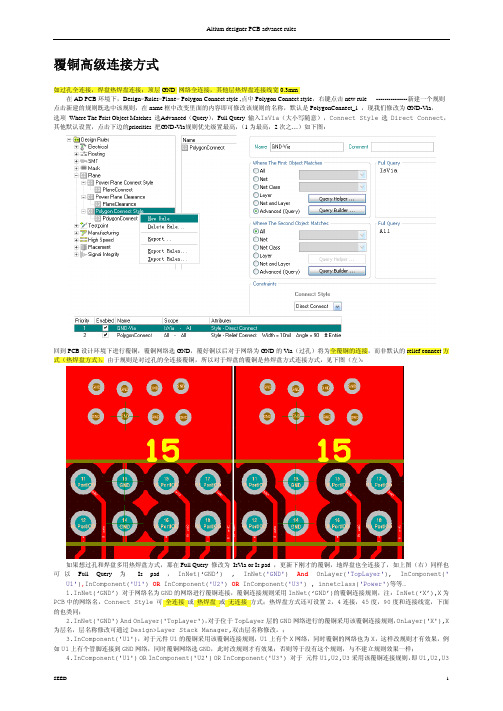

Altium Designer 高级覆铜布线规则

覆铜高级连接方式如过孔全连接,焊盘热焊盘连接;顶层GND 网络全连接,其他层热焊盘连接线宽0.3mm在AD PCB环境下,Design>Rules>Plane> Polygon Connect style ,点中Polygon Connect style,右键点击new rule ---------------新建一个规则点击新建的规则既选中该规则,在name框中改变里面的内容即可修改该规则的名称,默认是PolygonConnect_1 ,现我们修改为GND-Via,选项Where The Frist Object Matches 选Advanced(Query),Full Query 输入IsVia(大小写随意),Connect Style 选 Direct Connect,其他默认设置,点击下边的priorities 把GND-Via规则优先级置最高,(1为最高,2次之…)如下图:回到PCB设计环境下进行覆铜,覆铜网络选GND,覆好铜以后对于网络为GND的Via(过孔)将为全覆铜的连接,而非默认的relief connect方式(热焊盘方式),由于规则是对过孔的全连接覆铜,所以对于焊盘的覆铜是热焊盘方式连接方式,见下图(左):如果想过孔和焊盘多用热焊盘方式,那在Full Query 修改为IsVia or Is pad ,更新下刚才的覆铜,地焊盘也全连接了,如上图(右)同样也可以Full Query为 Is pad ,InNet(‘GND’) , InNet('GND') And OnLayer('TopLayer'), InComponent(' U1'),InComponent('U1') OR InComponent('U2') OR InComponent('U3') , innetclass('Power')等等…1.InNet(‘GND’) 对于网络名为GND的网络进行覆铜连接,覆铜连接规则采用InNet(‘GND’)的覆铜连接规则,注:InNet(‘X’),X为PCB中的网络名,Connect Style 可全连接或热焊盘或无连接方式;热焊盘方式还可设置2,4连接,45度,90度和连接线宽,下面的也类同;2.InNet('GND') And OnLayer('TopLayer'),对于位于TopLayer层的GND网络进行的覆铜采用该覆铜连接规则,OnLayer('X'),X 为层名,层名称修改可通过Design>Layer Stack Manager,双击层名称修改。

altium designer布线规则

altium designer布线规则在PCB设计中,布线是一个非常重要的环节。

合理的布线规则不仅可以提高电路的性能和可靠性,还可以减少信号干扰和噪声。

Altium Designer作为一款强大的PCB设计软件,提供了丰富的布线规则设置,下面将介绍几个常用的布线规则。

首先是走线宽度和间距规则。

在设计中,我们需要根据电流和信号的要求来设置走线的宽度和间距。

一般来说,较大的走线宽度可以降低电阻,提高电流承载能力,而较小的间距可以减少信号之间的串扰。

在Altium Designer中,可以通过设置规则来定义不同层次和器件的走线宽度和间距,以满足不同的设计需求。

其次是走线层次规则。

在多层PCB设计中,合理的使用不同的走线层次可以减少信号之间的干扰和串扰。

Altium Designer提供了灵活的走线层次设置,可以根据实际需求选择不同的层次进行走线。

同时,还可以设置不同层次之间的信号连接方式,如通过过孔连接或者通过内层铜连接。

另外一个重要的布线规则是走线方向规则。

合理的走线方向可以降低信号传输的延迟和损耗。

在Altium Designer中,可以通过设置规则来指定不同信号线的走线方向,如垂直走线或水平走线。

同时,还可以设置不同信号线之间的最小间距和最小长度,以确保信号的完整传输。

还有差分信号规则。

差分信号是一对相互对称的信号,常用于高速信号传输,如USB、HDMI等。

在Altium Designer中,可以通过设置规则来定义差分信号的走线宽度、间距和长度差,以确保差分信号的匹配性和传输质量。

最后是电源和地线规则。

电源和地线是PCB设计中非常重要的信号线,直接影响整个电路的稳定性和可靠性。

在Altium Designer中,可以通过设置规则来定义电源和地线的走线宽度和间距,以满足电流要求和减少电磁干扰。

总结起来,Altium Designer提供了丰富的布线规则设置,可以根据实际需求进行灵活的设置。

合理的布线规则不仅可以提高电路的性能和可靠性,还可以减少信号干扰和噪声。

AltiumDesigner自动布线规则

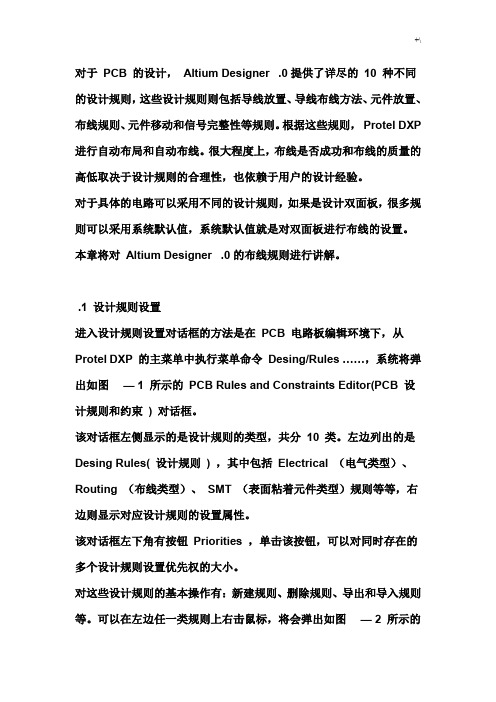

对于PCB 的设计,Altium Designer .0提供了详尽的10 种不同的设计规则,这些设计规则则包括导线放置、导线布线方法、元件放置、布线规则、元件移动和信号完整性等规则。

根据这些规则,Protel DXP 进行自动布局和自动布线。

很大程度上,布线是否成功和布线的质量的高低取决于设计规则的合理性,也依赖于用户的设计经验。

对于具体的电路可以采用不同的设计规则,如果是设计双面板,很多规则可以采用系统默认值,系统默认值就是对双面板进行布线的设置。

本章将对Altium Designer .0的布线规则进行讲解。

.1 设计规则设置进入设计规则设置对话框的方法是在PCB 电路板编辑环境下,从Protel DXP 的主菜单中执行菜单命令Desing/Rules ……,系统将弹出如图— 1 所示的PCB Rules and Constraints Editor(PCB 设计规则和约束) 对话框。

该对话框左侧显示的是设计规则的类型,共分10 类。

左边列出的是Desing Rules( 设计规则) ,其中包括Electrical (电气类型)、Routing (布线类型)、SMT (表面粘着元件类型)规则等等,右边则显示对应设计规则的设置属性。

该对话框左下角有按钮Priorities ,单击该按钮,可以对同时存在的多个设计规则设置优先权的大小。

对这些设计规则的基本操作有:新建规则、删除规则、导出和导入规则等。

可以在左边任一类规则上右击鼠标,将会弹出如图— 2 所示的菜单。

在该设计规则菜单中,New Rule 是新建规则;Delete Rule 是删除规则;Export Rules 是将规则导出,将以 .rul 为后缀名导出到文件中;Import Rules 是从文件中导入规则;Report ……选项,将当前规则以报告文件的方式给出。

图— 2 设计规则菜单下面,将分别介绍各类设计规则的设置和使用方法。

.2 电气设计规则Electrical (电气设计)规则是设置电路板在布线时必须遵守,包括安全距离、短路允许等4 个小方面设置。

AltiumDesigner自动布线规则

对于PCB 的设计,Altium Designer .0提供了详尽的10 种不同的设计规则,这些设计规则则包括导线放置、导线布线方法、元件放置、布线规则、元件移动和信号完整性等规则。

根据这些规则,Protel DXP 进行自动布局和自动布线。

很大程度上,布线是否成功和布线的质量的高低取决于设计规则的合理性,也依赖于用户的设计经验。

对于具体的电路可以采用不同的设计规则,如果是设计双面板,很多规则可以采用系统默认值,系统默认值就是对双面板进行布线的设置。

本章将对Altium Designer .0的布线规则进行讲解。

.1 设计规则设置进入设计规则设置对话框的方法是在PCB 电路板编辑环境下,从Protel DXP 的主菜单中执行菜单命令Desing/Rules ……,系统将弹出如图— 1 所示的PCB Rules and Constraints Editor(PCB 设计规则和约束) 对话框。

该对话框左侧显示的是设计规则的类型,共分10 类。

左边列出的是Desing Rules( 设计规则) ,其中包括Electrical (电气类型)、Routing (布线类型)、SMT (表面粘着元件类型)规则等等,右边则显示对应设计规则的设置属性。

该对话框左下角有按钮Priorities ,单击该按钮,可以对同时存在的多个设计规则设置优先权的大小。

对这些设计规则的基本操作有:新建规则、删除规则、导出和导入规则等。

可以在左边任一类规则上右击鼠标,将会弹出如图— 2 所示的菜单。

在该设计规则菜单中,New Rule 是新建规则;Delete Rule 是删除规则;Export Rules 是将规则导出,将以.rul 为后缀名导出到文件中;Import Rules 是从文件中导入规则;Report ……选项,将当前规则以报告文件的方式给出。

图— 2 设计规则菜单下面,将分别介绍各类设计规则的设置和使用方法。

.2 电气设计规则Electrical (电气设计)规则是设置电路板在布线时必须遵守,包括安全距离、短路允许等4 个小方面设置。

最新AltiumDesigner自动布线规则

最新AltiumDesigner自动布线规则对于PCB 的设计,Altium Designer .0提供了详尽的10 种不同的设计规则,这些设计规则则包括导线放置、导线布线方法、元件放置、布线规则、元件移动和信号完整性等规则。

根据这些规则,Protel DXP 进行自动布局和自动布线。

很大程度上,布线是否成功和布线的质量的高低取决于设计规则的合理性,也依赖于用户的设计经验。

对于具体的电路可以采用不同的设计规则,如果是设计双面板,很多规则可以采用系统默认值,系统默认值就是对双面板进行布线的设置。

本章将对Altium Designer .0的布线规则进行讲解。

.1 设计规则设置进入设计规则设置对话框的方法是在PCB 电路板编辑环境下,从Protel DXP 的主菜单中执行菜单命令Desing/Rules ……,系统将弹出如图— 1 所示的PCB Rules and Constraints Editor(PCB 设计规则和约束) 对话框。

该对话框左侧显示的是设计规则的类型,共分10 类。

左边列出的是Desing Rules( 设计规则) ,其中包括Electrical (电气类型)、Routing (布线类型)、SMT (表面粘着元件类型)规则等等,右边则显示对应设计规则的设置属性。

该对话框左下角有按钮Priorities ,单击该按钮,可以对同时存在的多个设计规则设置优先权的大小。

对这些设计规则的基本操作有:新建规则、删除规则、导出和导入规则等。

可以在左边任一类规则上右击鼠标,将会弹出如图—2 所示的菜单。

在该设计规则菜单中,New Rule 是新建规则;Delete Rule 是删除规则;Export Rules 是将规则导出,将以 .rul 为后缀名导出到文件中;Import Rules 是从文件中导入规则;Report ……选项,将当前规则以报告文件的方式给出。

图— 2 设计规则菜单下面,将分别介绍各类设计规则的设置和使用方法。

Altium Designer自动布线规则

对于PCB 的设计,Altium Designer .0提供了详尽的10 种不同的设计规则,这些设计规则则包括导线放置、导线布线方法、元件放置、布线规则、元件移动和信号完整性等规则。

根据这些规则,Protel DXP 进行自动布局和自动布线。

很大程度上,布线是否成功和布线的质量的高低取决于设计规则的合理性,也依赖于用户的设计经验。

对于具体的电路可以采用不同的设计规则,如果是设计双面板,很多规则可以采用系统默认值,系统默认值就是对双面板进行布线的设置。

本章将对Altium Designer .0的布线规则进行讲解。

.1 设计规则设置进入设计规则设置对话框的方法是在PCB 电路板编辑环境下,从Protel DXP 的主菜单中执行菜单命令Desing/Rules ……,系统将弹出如图— 1 所示的PCB Rules and Constraints Editor(PCB 设计规则和约束) 对话框。

该对话框左侧显示的是设计规则的类型,共分10 类。

左边列出的是Desing Rules( 设计规则) ,其中包括Electrical (电气类型)、Routing (布线类型)、SMT (表面粘着元件类型)规则等等,右边则显示对应设计规则的设置属性。

该对话框左下角有按钮Priorities ,单击该按钮,可以对同时存在的多个设计规则设置优先权的大小。

对这些设计规则的基本操作有:新建规则、删除规则、导出和导入规则等。

可以在左边任一类规则上右击鼠标,将会弹出如图— 2 所示的菜单。

在该设计规则菜单中,New Rule 是新建规则;Delete Rule 是删除规则;Export Rules 是将规则导出,将以 .rul 为后缀名导出到文件中;Import Rules 是从文件中导入规则;Report ……选项,将当前规则以报告文件的方式给出。

图— 2 设计规则菜单下面,将分别介绍各类设计规则的设置和使用方法。

.2 电气设计规则Electrical (电气设计)规则是设置电路板在布线时必须遵守,包括安全距离、短路允许等4 个小方面设置。

Altium-Designer-中关于PCB规则的设置

对于(duìyú) PCB的设计(shèjì), AD提供(tígōng)了详尽的 10种不同的设计规则(guīzé),这些设计规则则包括导线放置、导线布线方法(fāngfǎ)、元件放置、布线规则、元件移动和信号完整性等规则。

很大程度上,布线是否成功和布线的质量的高低取决于设计规则的合理性,也依赖于用户的设计经验。

对于具体的电路可以采用不同的设计规则,如果是设计双面板,很多规则可以采用系统默认值,系统默认值就是对双面板进行布线的设置。

1、设计规则设置从 AD的主菜单中执行菜单命令Desing/Rules……,系统将弹出如图所示的 PCBRules and Constraints Editor(PCB设计规则和约束 )对话框。

对话框左侧显示的是设计规则的类型,共分 10类。

左边列出的是 Desing Rules(设计规则 ),其中包括 Electrical(电气类型)、Routing(布线类型)、 SMT(表面粘着元件类型)规则等等,右边则显示对应设计规则的设置属性。

该对话框左下角有按钮 Priorities,单击该按钮,可以(kěyǐ)对同时存在的多个设计(shèjì)规则设置优先权的大小。

对这些设计规则的基本操作有:新建规则、删除规则、导出和导入规则(guīzé)等。

可以在左边任一类规则上右击鼠标,将会弹出下图所示的菜单。

在该设计规则(guīzé)菜单中, New Rule是新建规则(guīzé); Delete Rule是删除规则;Export Rules是将规则导出,将以 .rul为后缀名导出到文件中;Import Rules是从文件中导入规则;Report……选项,将当前规则以报告文件的方式给出。

2、电气设计规则Electrical(电气设计)规则是设置电路板在布线时必须遵守,包括安全距离、短路允许等 4个小方面设置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

布线规范(B)1 布线设计原则1.线应避免锐角、直角。

采用45°走线。

2.相邻层信号线为正交方向。

3.高频信号尽可能短。

4.输入、输出信号尽量避免相邻平行走线,最好在线间加地线,以防反馈耦合。

5.双面板电源线、地线的走向最好与数据流向一致,以增强抗噪声能力。

6.数字地、模拟地要分开,对低频电路,地应尽量采用单点并联接地;高频电路宜采用多点串联接地。

对于数字电路,地线应闭合成环路,以提高抗噪声能力。

7.对于时钟线和高频信号线要根据其特性阻抗要求考虑线宽,做到阻抗匹配。

8.整块线路板布线、打孔要均匀,避免出现明显的疏密不均的情况。

当印制板的外层信号有大片空白区域时,应加辅助线使板面金属线分布基本平衡。

2 通常我们布线时最常用的走线宽度、过孔尺寸2.1 当走线宽度为0.3mm 时间距线焊盘过孔线0.3mm 0.3mm( 表层)0.28m m(内层) 0.3mm( 表层)0.28m m(内层)焊盘——0.3mm 0.3mm过孔————0.3mm2.2 当走线宽度为0.2mm 时间距(.mm)线焊盘过孔线0.2mm 0.2mm 0.2mm焊盘——0.2mm 0.2mm过孔————0.22mm2.3 当走线宽度为0.15mm 时间距线焊盘过孔线0.15mm 0.15mm 0.15mm焊盘——0.2mm 0.2mm过孔————0.22mm2.4 当走线宽度为0.12mm 时间距线焊盘过孔线0.12mm 0.12mm 0.12mm焊盘——0.2mm 0.2mm过孔————0.22mm值得注意的是且由于工艺方面的难度,不推荐使用0.12mm 的线宽。

3 具体的布线原则:3.1 电源和地的布线尽量给出单独的电源层和底层;即使要在表层拉线,电源线和地线也要尽量的短且要足够的粗。

对于多层板,一般都有电源层和地层。

需要注意的只是模拟部分和数字部分的地和电源即使电压相同也要分割开来。

对于单双层板电源线应尽量粗而短。

电源线和地线的宽度要求可以根据1mm的线宽最大对应1A 的电流来计算,电源和地构成的环路尽量小。

为了防止电源线较长时,电源线上的干扰直接进入负载器件,应在进入每个器件之前,先对电源去藕。

且为了防止它们彼此间的相互干扰,对每个负载的电源独立去藕,并做到先滤波再进入负载。

在布线中应保持接地良好。

如下图。

3.2 特殊信号线布线3.2.1 时钟的布线:时钟线作为对EMC 影响最大的因素之一。

在时钟线应少打过孔,尽量避免和其它信号线并行走线,且应远离一般信号线,避免对信号线的干扰。

同时应避开板上的电源部分,以防止电源和时钟互相干扰。

当一块电路板上用到多个不同频率的时钟时,两根不同频率的时钟线不可并行走线。

时钟线还应尽量避免靠近输出接口,防止高频时钟耦合到输出的cable 线上并沿线发射出去。

如果板上有专门的时钟发生芯片,其下方不可走线,应在其下方铺铜,必要时还可以对其专门割地。

对于很多芯片都有参考的晶体振荡器,这些晶振下方也不应走线,要铺铜隔离。

同时可将晶振外壳接地对于简单的单,双层板没有电源层和地层,时钟走线可以参看下图3.2.2 成对差分信号线走线成对出现的差分信号线,一般平行走线,尽量少打过孔,必须打孔时,应两线一同打孔,以做到阻抗匹配。

3.2.3 相同属性的一组总线,应尽量并排走线,做到尽量等长。

3.2.4 一些基本的走线原则。

考虑到散热,避免连焊等因素,尽量采用下图所示的Good lay-out,避免Badlay-out。

两焊点间距很小(如贴片器件相邻的焊盘)时, 焊点间不得直接相连。

3.2.5 敷铜的添加多层板内层敷铜,要用负片(Negative)。

外层敷铜如要完全添实,不应有一丝空隙,最好用网格形式敷铜,其网格最小不得小于0.6mm X 0.6mm,建议使用30mil X 30mil 的网格敷铜。

如图:4 PCB 设计的后处理规范4.1 测试点的添加原则测试点的选择:1)测试点均匀分布于整个PBA 板上。

2)器件的引出管脚,测试焊盘,连接器的引出脚及过孔均可作为测试点,但是过孔是最不良的测试点。

3)贴片元件最好采用测试焊盘作为测试点。

4)布线时每一条网络线都要加上测试点,测试点离器件尽量远,两个测试点的间距不能太近,中心间距应有2.54mm;如果在一条网络线上已经有PAD 或Via 时,则可以不用另加测试焊盘。

5)不可选用bottom layer 上的贴片元件的焊盘作为测试点使用。

6)对电源和地应各留10 个以上的测试点,且均匀分布于整个PBA 板上,用以减少测试时反向驱动电流对整个PBA 板上电位的影响,要确保整个PBA 板上等电位。

7)对带有电池的PBA 板进行测试时,应使用跨接线,以防止电池周围的短路无法检测。

8)测试点的添加时,附加线应该尽量短,如下图:测试点的尺寸选择。

测试点有三种尺寸:如图其中:A=1.0mm , B=0.40mm注:1)测试点可以是通孔焊盘、表面焊盘、过孔,但过孔必须有可以接触的铜。

2)当使用表面焊盘作为测试点时,应当将测试点尽量放在焊接面。

4.2 PCB 板的标注1.元件和焊接面应有该PCB 或PBA 的编号和版本号。

在板的焊接面标明光板号,在元件面标明装焊号,装焊号一般是在光板号的后面加1。

2.标注时,顶层(第一层)应该是元件面,且是正图形,焊接面则为反图形(水平镜像),比如字符’b’, 元件面中显示为’b’,焊接面显示为’d’。

3.如要做丝印,丝印字符要有1.5~2.0mm 的高度和0.2~0.254 的线宽。

4.PCB 层的标识为了多层板生产检查(如在层压中)的需要,要对PCB 的不同层加上层的标识和命名4.2.1 多层板的边缘层标记(Edge Layer Marking)边缘层标识为:在板的边缘上,放长1.6mm 宽1.0mm 的铜,放在各自的层上。

每层的边缘层标识排列为从顶层到底层分别为从左到右依次排列(如图)4.2.2 多层板的层标识和命名为了满足PB 生产的工艺要求,增加PB 的可读性,在多层板上要加上层的编号如图:4.2.3 多层板层的编号原则:对于顶层和底层分别有固定的编号为:Top Layer 为KK;Bottom Layer为KA。

而中间层的编号从底层到顶层为:KA、KB、KC、KD …… KK (其中KI 不用)。

最大可以表示10 层板,如下所示:(表示方法有二种,推荐使用第二种)1.对于2 层板:顶层(Top Layer)KK 1底层(Bottom)KA 22.对于4 层板:顶层(Top Layer)KK 1中间2层KB 3底层(Bottom)KA 43.对于6 层板:顶层(Top Layer)KK 1中间1层KE 2中间2层KD 3中间3层KC 4中间4层KB 5底层(Bottom)KA 64.对于8 层板:顶层(Top Layer)KK 1中间1层KG 2中间2层KF 3中间3层KE 4中间4层KD 5中间5层KC 6中间6层KB 7底层(Bottom)KA 85.对于10 层板:顶层(Top Layer)KK 1中间1层KJ 2中间2层KH 3中间3层KG 4中间4层KF 5中间5层KE 6中间6层KD 7中间7层KC 8中间8层KB 9底层(Bottom)KA 106.当板的层数达12 层,将前一位的字母K 改为L 对于12 层板如下所示,12 层的板依次类推。

顶层(Top Layer)KK 1中间1层LB 2中间2层LA 3中间3层KJ 4中间4层KH 5中间5层KG 6中间6层KF 7中间7层KE 8中间8层KD 9中间10 层KB 11底层(Bottom)KA 124.2.4 多层板层的编号标注原则标注原则为:对于各层的标注应放在各自的层上,用当前层的文字(TEXT)表示其中顶层(Top Layer)的标注,从顶层向底层看是正的字符(正字符);而底层(Bottom Layer)的标注,从顶层向底层看是反的字符(反字符)其它各层为从顶层向底层数,奇数为反字符,偶数为正字符。

下面是一个6 层板的标注,示例如图:其中的黑色小方块为边缘的层标志。

4.3 加工数据文件的生成及PCB 的说明4.3.1 PCB 的板厚度、铜箔厚度说明1)当需要对PCB 板进行特性阻抗控制时,可说明各层材料的厚度,或要求生产厂商对特性阻抗进行控制。

2)PCB 的厚度种类有1.0mm,1.5mm,1.6mm,2.4mm,3.2mm,4.4mm 等。

A.对于普通PCB 厚度通常为1.6mmB.对于背板厚度通常为3.2mm(特殊为2.4mm 或4.4mm)3)PCB 的铜箔厚度种类有5μm(μm 以下简称μ),9μ,12μ,17.5μ,35μ,70μ,105μ。

A.对于普通PCB 内层铜箔厚度通常为35μ;外层为17.5μ,对于特殊的PCB 可以用35μ、70μ(如电源板)。

B.对于背板PCB 铜箔厚度通常为17.5μ或35μ。

2.加工数据文件的生成当设计师完成PCB 的设计后,必须生成生产和装配所需的文件,分别为:4.3.2 PCB 生产需要的文件:GERBER 文件(光绘文件)和DRILL 文件(钻孔文件)1)Gerber 文件,要包含D 码,即扩展Gerber 格式文件。

除了各层的Gerber 文件,还根据情况分别提供正、反面的阻焊、助焊、丝网Gerber数据,并分别注明各文件内容。

2)(NC)钻孔文件,要区分孔化孔,非孔化孔(特别是装配孔要说明为非孔化孔),异形孔的位置。

并提供数控钻工具图表。

3)要说明是几层板。

4.3.3 PBA 装配需要的文件1)对于VeriBest 软件需要输出以下格式的文件:GENCAD (MITRON CAD FILE)ODB++2)对于Mentor 软件需要输出以下格式的文件:/design/pub: trace (traces.traces_rev#)techlayersapeture_table(thermal pads)test points(optional)/mfg/: neture_filegeoms_ascii13.1 设置布线约束条件13.1.1 报告设计参数布局基本确定后,应用PCB设计工具的统计功能,报告网络数量,网络密度,平均管脚密度等基本参数,以便确定所需要的信号布线层数。

信号层数的确定可参考以下经验数据Pin密度信号层数板层数1.0以上 2 20.6-1.0 2 40.4-0.6 4 60.3-0.4 6 80.2-0.3 8 12<0.2 10 >14注:PIN密度的定义为:板面积(平方英寸)/(板上管脚总数/14)。

布线层数的具体确定还要考虑单板的可靠性要求,信号的工作速度,制造成本和交货期等因素。

13.1.2 布线层设置1.在高速数字电路设计中,电源与地层应尽量靠在一起,中间不安排布线。