三菱CNC专用换刀指令在加工中心刀库中的应厍

cnc加工常用指令代码【终于整全了】

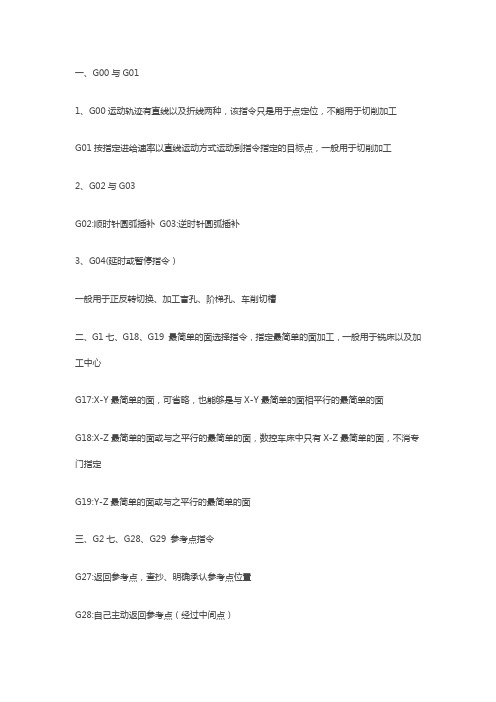

一、G00与G011、G00运动轨迹有直线以及折线两种,该指令只是用于点定位,不能用于切削加工G01按指定进给速率以直线运动方式运动到指令指定的目标点,一般用于切削加工2、G02与G03G02:顺时针圆弧插补G03:逆时针圆弧插补3、G04(延时或暂停指令)一般用于正反转切换、加工盲孔、阶梯孔、车削切槽二、G1七、G18、G19 最简单的面选择指令,指定最简单的面加工,一般用于铣床以及加工中心G17:X-Y最简单的面,可省略,也能够是与X-Y最简单的面相平行的最简单的面G18:X-Z最简单的面或与之平行的最简单的面,数控车床中只有X-Z最简单的面,不消专门指定G19:Y-Z最简单的面或与之平行的最简单的面三、G2七、G28、G29 参考点指令G27:返回参考点,查抄、明确承认参考点位置G28:自己主动返回参考点(经过中间点)G29:从参考点返回,与G28配合使用6、G40、G4一、G42 半径补偿G40:取消刃具半径补偿先给这么多,晚上整理好了再给四、G43、G4四、G49 长度补偿G43:长度正补偿G44:长度负补偿G49:取消刃具长度补偿8、G32、G92、G76G32:螺纹切削G92:螺纹切削固定轮回G76:螺纹切削复合轮回9、车削加工:G70、G7一、72、G73G71:轴向粗车复合轮回指令G70:精加工复合轮回G72:端面车削,径向粗车轮回G73:仿形粗车轮回五、铣床、加工中心:G73:高速深孔啄钻G83:深孔啄钻G81:钻孔轮回G82:深孔钻削轮回G74:左旋螺纹加工G84:右旋螺纹加工G76:精镗孔轮回G86:镗孔加工轮回G85:铰孔G80:取消轮回指令编程方式G90、G91G90:绝对坐标编程G91:增量坐标编程六、主轴设定指令G50:主轴无上转速的设定G96:恒线速率节制G97:主轴转速节制(取消恒线速率节制指令)G99:返回到R点(中间孔)G98:返回到参考点(最后孔)七、主轴正反转停止指令M03、M0四、M05M03:主轴正传M04:主轴反转M05:主轴停止八、切削液开关M0七、M08、M09M07:雾状切削液开M08:液状切削液开M09:切削液关九、运动停止M00、M0一、M02、M30M00:程序暂停M01:计划停止M02:机床复位M30:程序结束,指针返回到开头十、M98:调用子程序十一、M99:返回主程序其它回答4:G代码内部实质意义G00 迅速定位G01 直线插补G02 圆弧插补G03 圆弧插补G04 暂停G13 刀架选择:刀架AG14 刀架选择:刀架BG17 刃具半径补偿:X-Y最简单的面G18 刃具半径补偿:Z-X最简单的面G19 刃具半径补偿:Y-Z最简单的面G20 原始位置指令G21 ATC原始位置指令G22 扭距跳过指令G24 ATC原始位置移动指令(不带直线插补) G25 节点位置移动指令(不带直线插补)G28 扭距极限指令取消G29 扭距极限指令G30 跳步轮回G31 固定螺纹车削轮回:轴向G32 固定螺纹车削轮回:端面G33 固定螺纹车削轮回G34 变螺距螺纹车削轮回:增加螺距G35 变螺距螺纹车削轮回:减少螺距G36 动力刃具轴-进给轴同步进给(正转) G37 动力刃具轴-进给轴同步进给(反转) G40 刀尖圆狐半径补偿: 取消G41 刀尖圆狐半径补偿: 左G42 刀尖圆狐半径补偿: 右G50 零点位移,主轴无上转速指令G52 六角刀架转位位置偏差补偿G62 镜像指令G64 到位节制关G65 到位节制开G71 复合固定螺纹车削轮回: 轴向G72 复合固定螺纹车削轮回: 径向G73 轴向铣槽复合固定轮回G74 径向铣槽复合固定轮回G75 自己主动倒角G76 自己主动倒圆角G77 攻丝复合固定轮回G78 反向螺纹攻丝轮回G80 外形定义结束(LAP)G81 轴向外形定义起头(LAP)G82 径向外形定义起头(LAP)G83 坯材外形定义起头(LAP)G84 棒料车削轮回中改变切削前提(LAP) G85 调用棒料粗车轮回(LAP)G86 调用重复粗车轮回(LAP)G87 调用精车轮回(LAP)G88 调用连续螺纹车削轮回(LAP)G90 绝对值编程G91 增量编程G94 每分进给模式(mm/min)G95 每转进给模式(mm/rev)G96 恒周速切削开G97 G96取消G100 刀架A或刀架B零丁切削的优先指令G101 创成加工中直线插补G102 创成加工中圆弧插补(正面) (CW) G103 创成加工中圆弧插补(正面) (CCW) G107 主轴同步攻丝,右旋螺纹G108 主轴同步攻丝,左旋螺纹G110 刀架A恒周速切削G111 刀架B恒周速切削G112 圆弧螺纹车削CWG113 圆弧螺纹车削CCWG119 刃具半径补尝:C-X-Z最简单的面G122 刀架A副主轴W轴指令⒀G123 刀架B副主轴W轴指令(G14)G124 卡盘A有用原点G125 卡盘B有用原点G126 锥度加工模式OFF指令G127 锥度加工模式ON指令G128 M/C加工模式OFF指令G129 M/C加工模式ON指令G132 创成加工中圆弧插补(侧面) (CW) G133 创成加工中圆弧插补(侧面) (CCW) G136 坐标反转结束或Y轴模式关G137 坐标反转起头G138 Y轴模式开G140 主轴加工模式的指定G141 副主轴加工模式的指定G142 自己主动脱模主轴加工模式的指定G143 自己主动脱模主轴以及第3刀架加工模式的指定G144 W-轴节制OFF指令G145 W-轴节制ON指令G148 B-轴节制OFF指令G149 B-轴节制ON指令G152 可编程尾架定位(牵引尾架)G153 可编中心架G代码(牵引)G154 W-轴单向定位指令G155 准确大概轮廓描绘模式ON指令G156 准确大概轮廓描绘模式OFF指令G158 刃具轴方向刃具长度偏移量G159 刃具轴方向刃具长度偏移量(不带扭转位移偏移量) G160 取消刃具轴方向刃具长度偏移量G161 G代码宏功能MODING162 G代码宏功能MODING网易G代码宏功能MODING164 G代码宏功能MODING165 G代码宏功能MODING166 G代码宏功能MODING167 G代码宏功能MODING168 G代码宏功能MODING169 G代码宏功能MODING170 G代码宏功能MODING171 G代码宏功能CALLG178 同步攻丝轮回(CW)G179 同步攻丝轮回(CCW)G180 动力刃具复合固定轮回: 取消G181 动力刃具复合固定轮回: 钻孔G182 动力刃具复合固定轮回: 镗孔G183 动力刃具复合固定轮回: 深孔钻G184 动力刃具复合固定轮回: 攻丝G185 动力刃具复合固定轮回: 轴向螺纹车削G186 动力刃具复合固定轮回: 端面螺纹车削G187 动力刃具复合固定轮回: 轴向直螺纹车削G188 动力刃具复合固定轮回: 经向直螺纹车削G189 动力刃具复合固定轮回: 铰孔/镗孔G190 动力刃具复合固定轮回: 键槽切削轮回G191 动力刃具复合固定轮回: 轴向键槽切削轮回G205 G代码宏功能CALLG206 G代码宏功能CALLG207 G代码宏功能CALL G208 G代码宏功能CALL G209 G代码宏功能CALL G210 G代码宏功能CALL G211 G代码宏功能CALL G212 G代码宏功能CALL G213 G代码宏功能CALL G214 G代码宏功能CALL M代码内部实质意义M00 程序停止M01 任选停止M02 程序结束M03 事情主轴起动(正转) M04 事情主轴起动(反转) M05 主轴停止M06 刃具交换M07M08 冷却液开M09 冷却液关M10 主轴点动关M11 主轴点动开M12 动力刃具轴停止M13 动力刃具轴正转M14 动力刃具轴反转M15 C轴正向定位M16 C轴反向定位M17 机外丈量数据通过RS232C传送哀求M18 主轴定向取消M19 主轴定向M20 尾架干涉区或主轴干涉监督关(对面双主轴规格)M21 尾架干涉区或主轴干涉监督开(对面双主轴规格) M22 倒角关M23 倒角开M24 卡盘干涉区关,刃具干涉区关M25 卡盘干涉区开,刃具干涉区开M26 螺纹导程有用轴Z轴指定M27 螺纹导程有用轴X轴指定M28 刃具干涉查抄功能关M29 刃具干涉查抄功能开M30 程序结束M31M32 螺纹车削单面切削模式M33 螺纹车削时交织切削模式M34 螺纹车削反向单面切削模式M35 装料器夹持器Z向滑动撤退退却M36 装料器夹持器Z向滑动前进M37 装料器臂撤退退却M38 装料器臂前进到卸载位置M39 装料器臂前进到卡盘位置M40 主轴齿轮空档M41 主轴齿轮1档或底速线圈M42 主轴齿轮2档或高速线圈M43 主轴齿轮3档M44 主轴齿轮4档M48 主轴转速倍率失效取消M49 主轴转速倍率失效M50 附带加之吹气口1关M51 附带加之吹气口1开M54 分度卡盘自己主动分度M55 尾架撤退退却M56 尾架前进M57 M63取消M58 卡盘底压M59 卡盘高压M60 M61取消M61 圆周速率永恒固定切削时,永恒固定扭转应答忽视M62 M64取消M63 主轴扭转M码应答忽视M64 主轴扭转之外的M码应答忽视M65 T码应答忽视M66 刀架反转展转位置***M67 凸轮车削轮回中同步运行模式取消M68 同步模式A运行开M69 同步模式B运行开M70 手动换到指令M72 ATC单位定位在靠近位置M73 螺纹车削类型1M74 螺纹车削类型2M75 螺纹车削类型3M76 工件捕手撤退退却M77 工件捕手前进M78 中心架松开M79 中心架夹紧M80 过切前进M81 过切撤退退却M83 卡盘夹紧M84 卡盘松开M85 LAP粗车轮回后不返回起始位置M86 刀架右反转展转指定M87 M86取消M88 吹气关M89 吹气开M90 打样M91 开门M92 棒料进给器撤退退却M93 棒料进给器前进M94 装料器装料M95 装料器卸料M96 副轴用工件捕手撤退退却M97 副轴用工件捕手前进M98 尾架低压M99 尾架高压M100 等候同步指令M101 外部M码M102 外部M码M103 外部M码M104 外部M码M105 外部M码M106 外部M码M107 外部M码M108 外部M码M109 取消M110M110 C轴毗连M111 捡取轴自己主动零点设定M112 M-刃具轴在第三刀架上停止M113 M-刃具轴在第三刀架前进转M114 M-刃具轴在第三刀架向反转展转M115 卸料器打开M116 卸料器关闭M117 侧头前进M118 侧头撤退退却M119 工件统计专用M120 无工件M121 固定中心架打开/关闭M122 固定中心架撤退退却M123 固定中心架前进M124 STM超时检测开M125 STM超时检测关M126 附带加之送气口3关M127 附带加之送气口3开M128 尾架转一下撤退退却M129 尾架转一下前进M130 卡盘妨碍检测空气关M131 卡盘妨碍检测送气输出关M132 卡盘妨碍检测关M133 卡盘妨碍检测开M134 负荷监督关M135 负荷监督开M136 复合固定轮回外形指定M137 对刀器互锁排除了M138 对刀器互锁排除关M139 自学功能启动M140 攻丝轮回动力刃具恒周速应答忽视M141 C轴夹紧指令选择M142 冷却液底压M143 冷却液高压M144 附带加之冷却液1关M145 附带加之冷却液1开M146 C轴松开M147 C轴夹紧M148 自己主动脱模主轴正转M149 自己主动脱模主轴反转M150 同步扭转关M151 同步扭转开M152 动力刃具轴互锁排除了M153 动力刃具轴互锁排除关M154 附带加之送气口2关(丈量用吹气口) M155 附带加之送气口2开(丈量用吹气口) M156 尾座互锁排除关M157 尾座互锁开M158 凸轮加工机-同步运行关M159 凸轮加工机-同步运行开M160 M161取消M161 进给倍率固定(100%)M162 M网易取消M网易动力刃具主轴倍率固定(100%) M164 M165取消M165 进给保持以及单程序段忽视M166 尾架进给/撤退退却互锁排除关M167 尾架进给/撤退退却互锁排除了M168 纰漏动力刃具轴恒周速应答忽视M169 C轴没卡紧M172 车床内侧机械手互锁排除关M173 车床内侧机械手互锁排除了M174 附带加之冷却液2关M175 附带加之冷却液2开M176 Y轴松开M177 Y轴夹紧M178 尾架卡盘夹紧M179 尾架卡盘松开M180 机械手哀求0M181 机械手哀求1M182 机械手哀求2M183 机械手哀求3M184 卡盘互锁取消关M185 卡盘互锁取消开M188 尾架毗连关(牵引可编程尾架规格) M189 尾架毗连开(牵引可编程尾架规格) M190 尾架毗连是可用G00移动M191 动力刃具主轴分度方向指定(顺时针) M192 动力刃具主轴分度方向指定(逆时针) M193 M194取消M194 螺纹车削相位核运行M195 M196取消M196 螺纹车削相位核对位移量有用M197 螺纹车削相位核对位移量断根M200 Z轴同步进给取消M201 Z轴同步进给G13M202 Z轴同步进给G14M203 刀架松开(数控刀架)M204 LR15M-ATC;轮回时间缩短规格(刀库换刀门关)M205 LR15M-ATC;轮回时间缩短规格(刀库换刀门开)M206 LR15M-ATC;轮回时间缩短规格(撤退退却位置防备保护罩开) M207 LR15M-ATC;轮回时间缩短规格(撤退退却位置防备保护罩关) M208 门互锁C,D开M209 门互锁C,D关M211 键槽切削轮回:单向切削模式M212 M-刃具轴在第三刀架上停止或键槽切削轮回:交织切削模式M213 M-刃具轴在第三刀架上停止或键槽切削轮回:进给量指定切削模式M214 M-刃具轴在第三刀架上停止或键槽切削轮回:等分切削模式M215 负载监督G00纰漏关M216 负载监督G00纰漏开M218 附带加之吹气口关M219 附带加之吹气口开M220 最简单的面车削关M221 最简单的面车削扭转比(1:1)M222 最简单的面车削扭转比(1:2)M223 最简单的面车削扭转比(1:3)M224 最简单的面车削扭转比(1:4)M225 最简单的面车削扭转比(1:5)M226 最简单的面车削扭转比(1:6)M227 LR15M-ATC;ATC操作完成等候指令M228 ATC下一个刃具返还指令M229 ATC动力刃具分度M230 外部M码M231 外部M码M232 外部M码M233 外部M码M234 外部M码M235 外部M码M236 外部M码M237 外部M码M238 最简单的面车削动极力主张轴相位变更M239 副主轴模式主轴分度M240 动力刃具主轴:空档M241 动力刃具主轴:第1档M242 动力刃具主轴:第2档M243 排屑装配停止M244 排屑装配正转M246 副主轴卡盘互锁排除了M247 副主轴卡盘互锁排除关M248 副主轴卡盘夹紧M249 副主轴卡盘松开M250 工件推进器撤退退却M251 工件推进器前进M252 激光尺数据写入M253 激光尺数据核对M254 程序停止M264 M265取消M265 脉冲手轮节制方式是取消迅速进给M271 主轴低速开M272 主轴低速关M288 副主轴模式吹气关M289 副主轴模式吹气开M290 顶门关M291 顶门开M296 时间常数切换(用于少量切削标志) M297 时间常数切换(用于有用外形)。

cnc加工中心代码大全-CNC编程指令代码大全【详解】

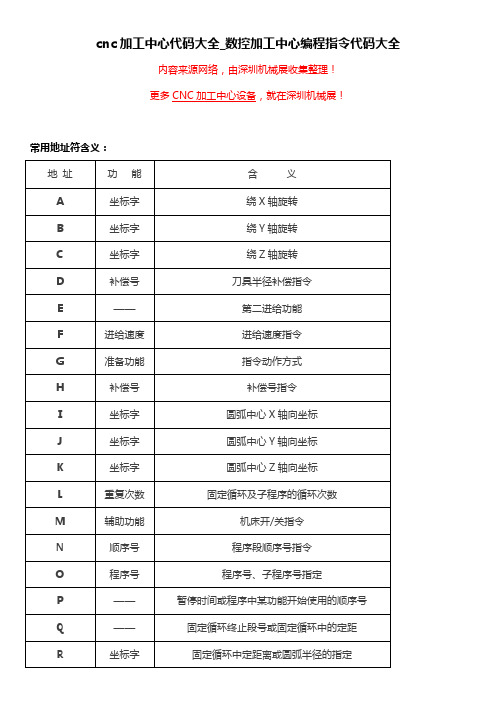

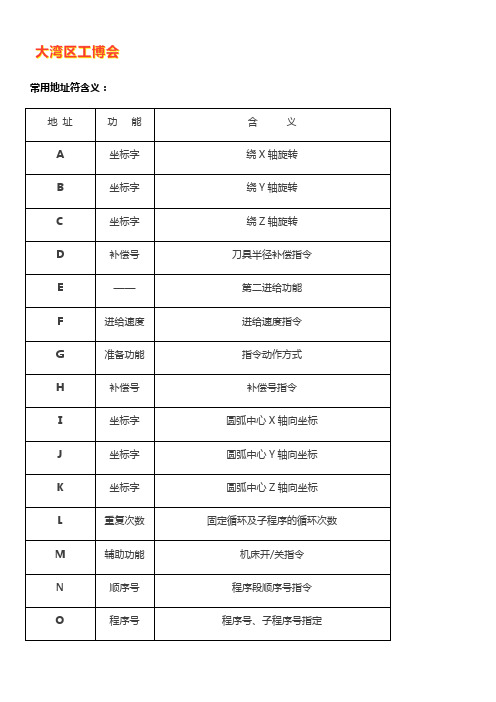

cnc加工中心代码大全_数控加工中心编程指令代码大全内容来源网络,由深圳机械展收集整理!更多CNC加工中心设备,就在深圳机械展!常用地址符含义:注:在一个程序段中只能有指令一个M指令,如果在一个程序中出现两个或两个以上的M指令时,则只有最后一个M指令有效,其余无效!其他指令:(1)F—进给速度指令F及后面的若干数字表示,当指令为G94单位是mm/min,当指令为G95单位是mm/r。

(2)S—主轴转速指令S及后面的若干数字表示,单位是r/min。

(3)T—刀具指令T及后面的三位数字表示,表示刀号。

(4)H和D—刀具长度补偿值和刀具半径补偿值H和D及其后面的三位数字表示,该三位数字为存放刀具补偿量地存储器地址(番号)。

G指令代码详解:一、机床功能设定1、G53—选择机床坐标系格式:G53 X Y Z ;(X Y Z为机床坐标值)注:当指定G53指令时,就清除刀具的半径补偿、刀具长度补偿和刀具偏值,一般在换刀是指定Z 轴。

2、G54~G59—选择工件坐标系注:电源接通并返回参考点后,系统自动选择G54。

3、G54.1 P1~P48—选择附加工件坐标系4、G52—局部坐标系格式:G52X Y Z ;格式含义:为了编程的方便设定工件坐标系的子坐标系,G52中的X Y Z的值是工件坐标系G54~G59中的位置坐标。

取消局部坐标系——G52 X 0 Y 0 Z 0 ;注:当指令G52局部坐标系或取消局部坐标系时就取消了刀具长度补偿、刀具半径补偿等刀具偏值,在后续的程序中必须重新设置指定刀具长度补偿、刀具半径补偿等刀具偏值。

5、G90—绝对编程绝对编程是刀具移动到距离工件坐标系原点的某一位置。

6、G91—增量编程增量编程刀具移动的距离是以前一点为基准计算,是前一点的增量。

7、G21—毫米输入 G20—英寸输入8、G16—启用极坐标指令 G15—取消极坐标指令二、插补功能指令1、G00—快速定位指令格式:G00 X Y Z ;注:1、I J K为零时可以省略;在同一段程序中,如I J K与R同时出现时,R有效。

cnc加工中心代码大全-CNC编程指令代码大全【详解】

常用地址符含义:注:在一个程序段中只能有指令一个M指令,如果在一个程序中出现两个或两个以上的M指令时,则只有最后一个M指令有效,其余无效!其他指令:(1)F—进给速度指令F及后面的若干数字表示,当指令为G94单位是mm/min,当指令为G95单位是mm/r。

(2)S—主轴转速指令S及后面的若干数字表示,单位是r/min。

(3)T—刀具指令T及后面的三位数字表示,表示刀号。

(4)H和D—刀具长度补偿值和刀具半径补偿值H和D及其后面的三位数字表示,该三位数字为存放刀具补偿量地存储器地址(番号)。

G指令代码详解:一、机床功能设定1、G53—选择机床坐标系格式:G53 X Y Z ;(X Y Z为机床坐标值)注:当指定G53指令时,就清除刀具的半径补偿、刀具长度补偿和刀具偏值,一般在换刀是指定Z 轴。

2、G54~G59—选择工件坐标系注:电源接通并返回参考点后,系统自动选择G54。

3、G54.1 P1~P48—选择附加工件坐标系4、G52—局部坐标系格式:G52X Y Z ;格式含义:为了编程的方便设定工件坐标系的子坐标系,G52中的X Y Z的值是工件坐标系G54~G59中的位置坐标。

取消局部坐标系——G52 X 0 Y 0 Z 0 ;注:当指令G52局部坐标系或取消局部坐标系时就取消了刀具长度补偿、刀具半径补偿等刀具偏值,在后续的程序中必须重新设置指定刀具长度补偿、刀具半径补偿等刀具偏值。

5、G90—绝对编程绝对编程是刀具移动到距离工件坐标系原点的某一位置。

6、G91—增量编程增量编程刀具移动的距离是以前一点为基准计算,是前一点的增量。

7、G21—毫米输入 G20—英寸输入8、G16—启用极坐标指令 G15—取消极坐标指令二、插补功能指令1、G00—快速定位指令格式:G00 X Y Z ;格式含义:G00指令使刀具以点位控制方式从刀具当前点以最快速度运动到另一点。

其轨迹不一定是两点一线,有可能是一条折线。

加工中心刀库位置调整【干货技巧】

CNC加工中心刀库的调试一般不需要顾客直接操作,销售厂家会有专业的人员把刀库调试好在送到客户厂里。

但是为了方便了解调试的过程,我们在这里就讲解一下调试的方法。

常用的CNC加工中心刀库分为两大类:1、圆盘刀库,也叫刀臂式刀库;2、斗笠刀库。

斗笠刀库常用的两种:1、气动式;2、电动式CNC加工中心圆盘刀库的调试1、检查刀臂的平直度将百分表固定在主轴上,检测刀臂两端是否平直,如果不平直则必须校正或通知刀库厂家处理。

(平直度在0.10mm以内)。

刀臂检测没有问题后,再把三段式校刀器A件、B件分别装在主轴和刀臂上,用C件的松紧度作为参照来调整刀库位置。

2、大体校正刀库位置将刀臂摆到扣刀位置(即在主轴下面,注意观察位置是否已经到位:刀臂将有一段时间保持固定不动,就可以确认已到达扣刀位置),大体校正刀臂和主轴中心孔的位置。

3、调整刀库的水平度把百分表固定在工作台上,通过支架和刀库的调整块来校正刀臂前后、左右的水平度(水平度在0.15mm以内)如果左右水平度超差,可以用铜箔垫在刀库支架底部来调整。

4、准确校正刀库位置准确校正校正好刀臂和主轴中心孔的位置标准的位置应当是,C件可以轻松通过B件而进入A件的内孔。

注意:刀臂位置相对主轴要往前0.1mm-0.2mm,坚决不能往后,否则换刀时刀臂容易将主轴打坏。

5、再检查刀库水平度校正好刀臂和主轴中心孔的位置后,再检查刀臂前后、左右的水平度。

若水平度超差,则需要重新校正,如此重复第3和第4步,直到符合要求(水平度在0.15mm以内)。

6、检查刀盘电机和刀臂电机的旋转方向检查刀盘和刀臂的旋转方向是否正确。

刀盘正转正确的方向应当是刀套号在递增;刀臂正确的旋转方向应当是刀臂的缺口往前走(注意:刀臂没有反转)。

8、检查刀套信号用手按动刀套上下的电磁阀,检查刀套上检测到位、下检测到位的信号是否正确。

三菱系统:X20A(刀套上到位检测信号),X209(刀套下到位检查信号)发那科系统:X8.5(刀套上到位检测信号),X8.6(刀套下到位检查信号)9、检查刀臂信号用扳手旋转刀臂电机尾端,检查刀臂刹车信号、扣刀信号是否正确。

加工中心三菱操作完整版

加工中心三菱操作集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]一、操作面板二、软件界面键盘及功能键介绍功能键说明: MONITOR –为坐标显示切换及加工程序呼叫 TOOL/PARAM –为刀补设置、刀库管理(刀具登录)及刀具寿命管理 EDIT/MDI –为MDI运行模式和程序编辑修改模式 DIAGN/IN-OUT –为故障报警、诊断监测等 FO –为波形显示和PLC梯形图显示等三、机械操作面板四、常用操作步骤 (一)回参考点操作先检查一下各轴是否在参考点的内侧,如不在,则应手动移到参考点的内侧,以避免回参考点时产生超程;选择“原点复归”操作模式,分别按-X 、+Y 、 +Z 轴移动方向按键选择移动轴,此时按键上的指示灯将闪烁,按“回零启动”按键后,则 Z 轴先回参考点,然后X 、 Y 再自动返回参考点。

回到参考点后,相应按键上的指示灯将停止闪烁。

(二)步进、点动、手轮操作选择“寸动进给”、“阶段进给”或“手轮进给”操作模式;按操作面板上的“ +X ”、“ +Y ”或“+Z ”键,则刀具相对工件向 X 、 Y 或 Z 轴的正方向移动,按机床操作面板上的“-X ” “ -Y ”或“-Z ”键,则刀具相对工件向 X 、 Y 或 Z 轴的负方向移动; (二)点动、步动、手轮操作如欲使某坐标轴快速移动,只要在按住某轴的“+”或“-”键的同时,按住中间的“快移”键即可。

“阶段进给” 时需通过“快进修调”旋钮选择进给倍率、“手轮进给” 时则在手轮上选择进给率。

在“手轮进给” 模式下,左右旋动手轮可实现当前选择轴的正、负方向的移动。

(三)MDI 操作使用地址数字键盘,输入指令,例如:G91G28Z0 ; G28X0Y0 ;输入完一段或几段程序后,点“ INPUT/CALC ”键确认,然后点击机械操作面板上的“循环启动”按钮,执行 MDI 程序。

选择操作面板上的“手动资料”操作模式,再按数控操作面板上的“ EDIT/MDI ”功能键,机床进入 MDI 模式,此时 CRT 界面出现 MDI 程序编辑窗口。

三菱加工中心面板操作与指令说明书

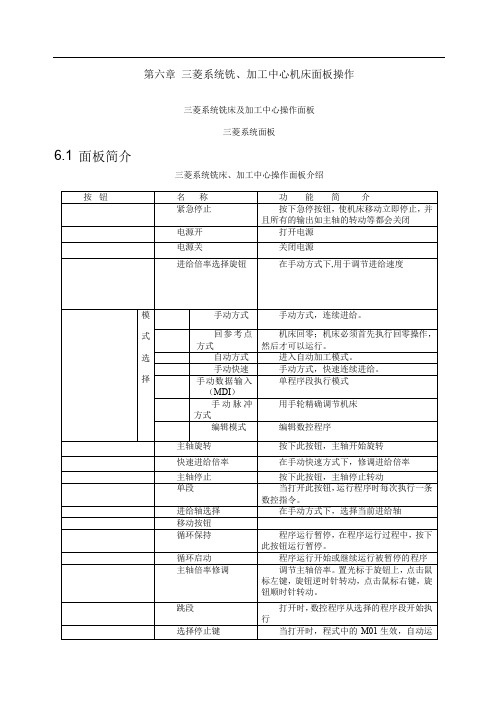

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍6.2 机床准备6.2.1 激活机床检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。

点击启动电源。

6.2.2 机床回参考点1、进入回参考点模式系统启动之后,机床将自动处于“回参考点”模式。

若在其他模式下,须切换到“回参考点”模式。

2、回参考点操作步骤X轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Y轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Z轴回参考点点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z轴的回零灯变为;回参考点前的界面如图6-2-2-1所示:回参考点后的界面如图6-2-2-2所示:图6-2-2-1回参考点前图图6-2-2-2 机床回参考点后图6.3选择刀具依次点击菜单栏中的“机床/选择刀具”或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。

按条件列出工具清单筛选的条件是直径和类型(1) 在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。

(2) 在“所需刀具类型”选择列表中选择刀具类型。

可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。

(3) 按下“确定”,符合条件的刀具在“可选刀具”列表中显示。

指定序号:(如图6-3-1-1)。

这个序号就是刀库中的刀位号。

卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具;图6-3-1-1选择需要的刀具:先用鼠标点击“已经选择刀具”列表中的刀位号,再用鼠标点击“可选刀具”列表中所需的刀具,选中的刀具对应显示在“已经选择刀具”列表中选中的刀位号所在行;输入刀柄参数:操作者可以按需要输入刀柄参数。

参数有直径和长度。

总长度是刀柄长度与刀具长度之和。

刀柄直径的范围为0至70mm;刀柄长度的范围为0至100mm。

三菱系统PLC专用命令在换刀过程中的应用

根据 刀具 与 刀 库 的位 置 关 系 可将 刀 库分 成 两 类 : 类 是刀具 在 刀库 中的位 置 固定不 变 ;另一类 是 刀具 在 刀 库 中的位 置会发 生 改变 ,即 当刀库 旋转 时 ,刀库 号和 刀具 号之 间 的关 系会 发生 改变 。 三菱 系统 P C专 L

来完成换刀。对复杂的换刀过程 ,需要调用的子程序

维普资讯

第 5期 ( 第 1 8期 ) 总 3 20 0 6年 1 O月

机 械 工 程 与 自 动 化

M ECHANI CAL ENGI NEERI NG & AUTOM ATI ON

N o. 5

Oc . t

文章 缩 号 :6 2 6 1 ( 0 6 0 — 1 6 0 1 7— 4 3 20 )50 1 —3

三菱 系统 P C专用命令在换 刀过程 中的应用 L

高 巍 ,郭 志 平

( 内蒙 古 工 业 大 学 机 械 学 院 , 内 蒙 古 呼和 浩特 006) 1 02

摘 要 :通 过 对 三 菱 系 统 中 与 刀 库 换 刀 过 程 相 关 的 P C专 用命 令 的 介 绍 , 合 对 不 同形 式 刀 库换 刀 过 程 的 分 析 L 结 与研 究 ,阐述 了利 用 P C 专 用 命 令 控 制 刀 库 换 刀 过 程 的方 法 ; 通 过 在 具 体 事 例 中 的应 用 ,进 一 步 展 示 了 三 L 并 菱 系统 P C专 用 命 令 在 控 制 刀 库 换 刀 过 程 中逻 辑关 系 清 晰 、 简 洁 明 了 的 特 点 。 L 关 ■ 词 :加 工 中心 }刀 库 ;P C L

20 0 6年 第 5期

高巍 ,等 ;三 菱 系统 P C 专 用命 令 在 换 刀过 程 中 的应 用 L

加工中心换刀详细说明

加工中心换刀说明

第四步(5):换刀臂旋 转180度换刀后主轴夹紧 刀具 一般情况此动作不会有什 么故障

刀具需要检测主轴夹紧信 号 如果主轴夹紧信号没有, 将停在此位置 故障时先问清楚是否已换 刀,因为在换刀时有两个 90度位置

注意:各换刀信号是否一直有(如刀套主轴 侧到位信号,ATC门开信号)

加工中心换刀说明

第四步(5):换刀臂在 90度位置旋转0度位置 一般情况此动作不会有什 么故障

注意:各换刀信号是否一直有(如刀套主轴 侧到位信号,ATC门开信号)

加工中心换刀说明

第五步:ATC门关闭

一般情况此动作不会有什 么故障 系统需要检测ATC门关闭 信号 如没有此信号,X,Y轴将 不能移动,一直等待此信 号,

Hale Waihona Puke 一加工中心换刀说明

第四步(1):换刀臂旋 转 接下来就是换刀臂旋 转。 如果换刀臂不旋转有以下 原因 1、ATC门到位信号没有, 系统以为ATC门还在关闭 状态。 2、刀套到位信号没有。 3、大隈机床换刀主轴必 须有刀 如图一是刀套到位信号位 置

一

加工中心换刀说明

第四步(2):换刀臂旋 转90度 换刀臂先旋转90度抓刀。 抓住刀后,主轴松刀 如果换刀臂停在抓刀位置 不旋转有以下原因 1、没有主轴松刀到位信 号(又有以下原因:1.主 轴松刀传感器失效,2.液 压阀没有动作,松刀靠液 压松的)

如图一是刀套到位信号位 置

加工中心换刀说明

第四步(3):换刀臂在 90度位置向前伸出 换刀臂在90度抓刀后执行 10-3这个动作。 一般情况此动作不会有什 么故障

注意:各换刀信号是否一 直有(如刀套主轴侧到位 信号,ATC门开信号)

加工中心换刀说明

第四步(4):换刀臂在 90度位置向前伸出后换刀 臂旋转180度换刀 如图执行10-4这个动作。 一般情况此动作不会有什 么故障 注意:各换刀信号是否一 直有(如刀套主轴侧到位 信号,ATC门开信号)

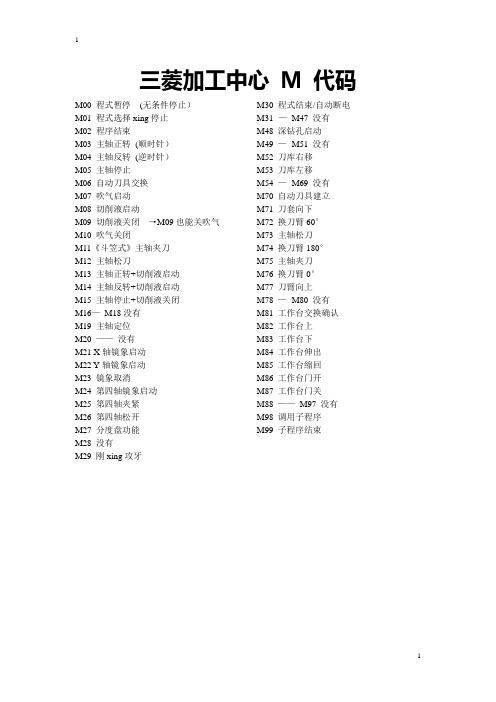

三菱系统加工中心GM代码

三菱加工中心M 代码M00 程式暂停(无条件停止)M01 程式选择xing停止M02 程序结束M03 主轴正转(顺时针)M04 主轴反转(逆时针)M05 主轴停止M06 自动刀具交换M07 吹气启动M08 切削液启动M09 切削液关闭→M09也能关吹气M10 吹气关闭M11《斗笠式》主轴夹刀M12 主轴松刀M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16—M18没有M19 主轴定位M20 ——没有M21 X轴镜象启动M22 Y轴镜象启动M23 镜象取消M24 第四轴镜象启动M25 第四轴夹紧M26 第四轴松开M27 分度盘功能M28 没有M29 刚xing攻牙M30 程式结束/自动断电M31 -—M47 没有M48 深钻孔启动M49 —- M51 没有M52 刀库右移M53 刀库左移M54 —- M69 没有M70 自动刀具建立M71 刀套向下M72 换刀臂60°M73 主轴松刀M74 换刀臂180°M75 主轴夹刀M76 换刀臂0°M77 刀臂向上M78 —- M80 没有M81 工作台交换确认M82 工作台上M83 工作台下M84 工作台伸出M85 工作台缩回M86 工作台门开M87 工作台门关M88 ——M97 没有M98 调用子程序M99 子程序结束三菱加工中心G 代码G00 快速定位G01 直线补间切削G02 圆弧补间切削CW 顺时针G03 圆弧补间切削CCW 逆时针G02。

3 指数函数补间正转G03。

3 指数函数补间逆转G04 暂停G05 高速高精度制御G05。

1 高速高精度制御G06~G08没有G07。

1/107 圆筒补间G09 正确停止检查G10 程式参数输入/补正输入G11 程式参数输入取消G12 整圆切削CWG13 整圆切削CCWG12。

1/112 极坐标补间有效G13.1/113 极坐标补间取消G14没有G15 极坐标指令取消G16 极坐标指令有效G17 平面选择X—YG18 平面选择Y-ZG19 平面选择X-ZG20 英制指令G21 公制指令G22-G26没有G27 参考原点检查G28 参考原点复归G29 开始点复归G30 第2~4参考点复归G30.1 复归刀具位置G30。

三菱加工中心面板操作与指令说明书

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭电源开打开电源电源关关闭电源进给倍率选择旋钮在手动方式下,用于调节进给速度模式选择手动方式手动方式,连续进给。

回参考点方式机床回零;机床必须首先执行回零操作,然后才可以运行。

自动方式进入自动加工模式。

手动快速手动方式,快速连续进给。

手动数据输入(MDI)单程序段执行模式手动脉冲方式用手轮精确调节机床编辑模式编辑数控程序主轴旋转按下此按钮,主轴开始旋转快速进给倍率在手动快速方式下,修调进给倍率主轴停止按下此按钮,主轴停止转动单段当打开此按钮,运行程序时每次执行一条数控指令。

进给轴选择在手动方式下,选择当前进给轴移动按钮循环保持程序运行暂停,在程序运行过程中,按下此按钮运行暂停。

循环启动程序运行开始或继续运行被暂停的程序主轴倍率修调调节主轴倍率。

置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

跳段打开时,数控程序从选择的程序段开始执行选择停止键当打开时,程式中的M01生效,自动运转暂停。

空运行键按照机床默认的参数执行程序机床锁住键X、Y、Z三方向轴全部被锁定,当此键被按下时,机床不能移动。

Z轴锁定按下时,Z轴不能移动手轮置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

手轮进给倍率选择手轮方式下的移动量;X1、X10、X100分别代表移动量为0.001mm、0.01mm、0.1mm手轮点击打开隐藏的手轮,再次点击隐藏打开系统面板点击打开系统面板和键盘,再次点击则隐藏键盘超程释放键三菱系统铣床、加工中心系统面板介绍按键名称功能查看机能区域键点击此键,切换到查看机能区域参数设置区域键点击此键,切换到参数设置界面程序管理区域键点此键,切换到程序管理界面资料输入/输出键按此键,切换到程序的输入、输出界面轨迹模拟键在自动方式下按此键,切换到查看轨迹模拟状态分号键删除/插入键直接点击是删除功能,按SHIFT后再点击是插入功能全部删除键移位键输入键光标移动键复位键按下此键,取消当前程序的运行;监视功能信息被清楚(除了报警信号,电源开关、启动和报警确认);通道转向复位状态。

三菱数控系统指令

三菱数控系统指令一些常用的三菱系统指令刚刚整理出来更多请了解/三菱数控系统常用指令 G 指令1)三菱系统数控铣床和加工中心代码 G00 G01 G02 X—Y—R—F--; G03 G04 G15 G16 00 17 圆弧插补 CCW(逆时针)暂停 G04 X_;或 G04 P_;单位:秒 G15 取消极坐标方式 G1x; 极坐标指令的平面选择(G17,G18,G19)G16; 开分组 01 意义格式 G00 X-- Y-- Z--快速进给、定位直线插补G01 X-- Y-- Z—F-G02(G03) X—Y—I—J—F--;G02(G03)圆弧插补 CW(顺时针)取消极坐标指令极坐标指令始极坐标指令 G9x G01 X_Y_ 极坐标指令:G90 指定工件坐标系的零点为极坐标的原点 G91 指定当前位置作为极坐标的原点 G17 G18 G19 G20 G21 G28 G29 G40 G41 G42 G43 G44 G49 G50 G51 比例缩放倍率 G52 00 局部坐标系设定 G54(G54~G59) G52 X_Y_Z_;设定局部坐标系 G52 11 08 07 00 06 02 XY 平面 ZX 平面 YZ 平面英制指令公制指令回归参考点由参考点回归 G28 X-- Y-- Z-G29 X-- Y-- Z-G40 G17 选择 XY 平面;G18 选择 XZ 平面;G19 选择 YZ 平面。

刀具半径补偿取消左半径补偿右半径补偿刀具长度补偿+ 刀具长度补偿-刀具长度补偿取消比例缩放取消比例缩放G49 G50;缩放取消G51 X_Y_Z_P_;缩放开始 X_Y_Z_:比例缩放中心坐标 P_:X0 Y0 Z0;取消局部坐标系 G54 G55 G56 G57 14 选择工作坐标系 1 选择工作坐标系 2 选择工作坐标系 3 选择工作坐标系 4 GXXG58 G59 G68 16选择工作坐标系 5 选择工作坐标系 6 坐标回转 Gn G68 α_ β_R_:坐标系开始旋转 Gn :平面选择码α_ β_:回转中心的坐标值 R_:回转角度最小输入增量单位:0.001deg 有效数据范围:-360.000 到 360.000 G69 G8Δ(G7Δ)坐标回转取消 G69:坐标轴旋转取消指令 G8Δ(G7Δ)X_Y_Z_R_Q_P_F_L_S_,S_,标准固定循环I_, J_; G8Δ(G7Δ) X_Y_Z_R_Q_P_F_L_S_, R_, I_, J_; G8Δ(G7Δ)孔加工模式 X_Y_Z_::孔位置资料 R_Q_P_F_:孔加工资料 L_:重复次数 S_:主轴旋转速度,S_,R_ :同期切换或是复位时的主轴旋转速度,I_:位置定位轴定位宽度,J_;钻孔轴定位宽度 G73 停指定 G74 P:暂停指定 G76 G80 G81 G82 暂停指定 G83 深孔钻循环 G83 X-- Y-- Z-- R—Q-- F—, I-, J-;Q: 每次切精搪孔固定循环取消钻孔、铅孔钻孔、计数式搪孔 G76 X-- Y-- Z-- R-- I— J-- F--; G80;固定循环取消 G81 X-- Y-- Z-- R-- F—, I-, J-; G82 X-- Y-- Z-- R-- F— P-, I-, J-;P:反向攻牙 G74 X-- Y-- Z-- R-- P—R(or S1,S2)--, I-, J-; 09 步进循环 G73 X-- Y-- Z-- Q-- R-- F— P-, I -, J-;P:暂削量的指定,通常以增量值来指定 G84 P: 暂停指定 G85 G86 G87 G88 G89 G90 G91 G92 转速 G98 G99 10 起始点基准复位 R 点基准复位 GXX 00 03 搪孔搪孔反向搪孔搪孔搪孔G85 X-- Y-- Z-- R--F--, I-, J-; G86 X-- Y-- Z-- R--F--P-; G87 X-- Y-- Z-- R-- I-J-F--; G88 X-- Y-- Z-- R--F—P--; G89 X-- Y-- Z-- R--F—P--; GXX 攻牙循环G84 X-- Y-- Z-- R—F—P--R(or S1,S2)--, I-, J-;绝对值指定增量值指定主轴钳制速度设定G92 Ss Qq ;Ss:最高钳制转速 Qq:最低钳制2)三菱系统数控车床代码 G00 G01 G02 G03 G04 G20 G21 G28 G29 G33 01 0 00 06 分组01 意义格式 G00 X-- Z--快速进给、定位直线插补G01 X-- Z--圆弧插补 CW(顺时针)圆弧插补 CCW(逆时针)暂停 G04 X/U_;或 G04 P_;单位:秒英制指令公制指令回归参考点由参考点回归 G28 X-- Z-G29 X-- Z-G33 Z/W…X/U…F… Q… (普通螺纹切削指令) F螺纹切削(等螺距)为长轴方向螺距,Q 螺纹开始的偏移角度,0.001~360.000°。

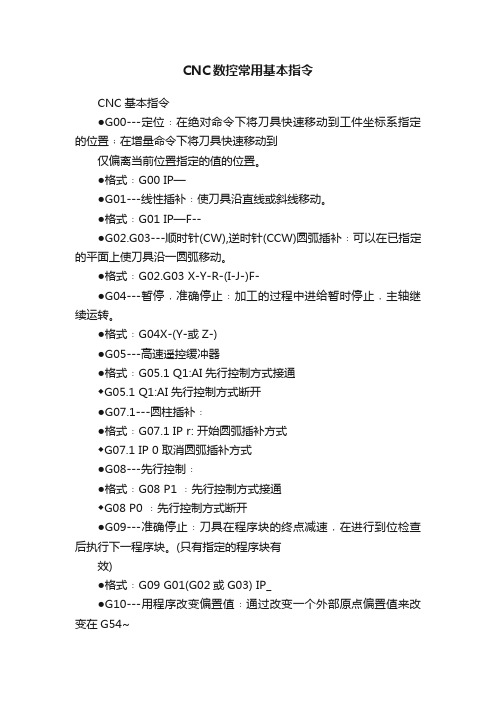

CNC数控常用基本指令

CNC数控常用基本指令CNC基本指令●G00---定位﹕在绝对命令下将刀具快速移动到工件坐标系指定的位置﹔在增量命令下将刀具快速移动到仅偏离当前位置指定的值的位置。

●格式﹕G00 IP—●G01---线性插补﹕使刀具沿直线或斜线移动。

●格式﹕G01 IP—F--●G02.G03---顺时针(CW),逆时针(CCW)圆弧插补﹕可以在已指定的平面上使刀具沿一圆弧移动。

●格式﹕G02.G03 X-Y-R-(I-J-)F-●G04---暂停﹐准确停止﹕加工的过程中进给暂时停止﹐主轴继续运转。

●格式﹕G04X-(Y-或Z-)●G05---高速遥控缓冲器●格式﹕G05.1 Q1:AI先行控制方式接通◆G05.1 Q1:AI先行控制方式断开●G07.1---圆柱插补﹕●格式﹕G07.1 IP r: 开始圆弧插补方式◆G07.1 IP 0 取消圆弧插补方式●G08---先行控制﹕●格式﹕G08 P1 ﹕先行控制方式接通◆G08 P0 ﹕先行控制方式断开●G09---准确停止﹕刀具在程序块的终点减速﹐在进行到位检查后执行下一程序块。

(只有指定的程序块有效)●格式﹕G09 G01(G02或G03) IP_●G10---用程序改变偏置值﹕通过改变一个外部原点偏置值来改变在G54~●G59中指定的6个坐标系。

●格式﹕G10 L2 Pp IP-﹔参数输入方式设定◆G11﹔参数输入方式取消●P=0﹕指定外部工件原点偏置值●P=1~6﹕指定相对于工件坐标系1~6的工件原点偏置值●IP-:对一个绝对命令(G90)﹐每个轴的工件原点偏置值。

对一个增量命令(G91)﹐该值要加到每个轴原设置的工件原点偏置值上。

●G15﹐G16---极坐标输入﹕可以在极坐标(半径和角度)上输入终点坐标值。

●格式﹕G11 G22 G16﹔开始极坐标命令◆G00 IP-; 极坐标命令◆G15﹔取消极坐标命令◆G11﹕选择极坐标命令的平面(G17,G18,G19)◆G22﹕选择极坐标命令的中心(G90,G91)G90时工件坐标系的原点为极坐标的中心G91时当前位置为极坐标的中心◆IP-: 构成极坐标命令的平面的轴地址和命令值平面的第一轴﹕指定极坐标的半径平面的第二轴﹕指定极坐标的角度●G17,G18,G19---平面选择﹕通过G码来选择进行圆弧插补﹐刀具半径补偿﹐坐标旋转的平面以及进行开孔的平面。

加工中心指令

二、孔加工固定循环指令

二、孔加工固定循环指令

1、孔加工固定循环的动作

孔加工固定循环通常由六 个动作组成,如图5-7所示。

实线表示切削进给 虚线表示快速进给

二、孔加工固定循环指令

动作1:X、Y轴定位; 动作2:快速运动到R点; 动作3:孔加工; 动作4:在孔底的动作; 动作5:退回到R点; 动作6:快速退回到初始点;

N30 M03 S1000; N40 G98 G81 X40 Y0 Z-25 R5 F200; N50 X-40 Y0;

N60 G00 Z100; N70 M05; N130 X0 Y-40; N80 T05 M06; N90 G90 G54 G43 G00 X0 Y40 H01; N100 G00 Z50; N110 M03 S1000; N120 G99 G81 X0 Y40 Z-25 R5 F200;

2)R点平面 R点平面又叫做R参考平 面或进给平面,也是刀具返 回时可选择的一个高度平面, 确定其到工件表面的距离主 要考虑工件表面尺寸的变化, 一般取2~3mm。

二、孔加工固定循环指令

3)孔底平面 加工盲孔时孔底面就是孔底 的位置高度,加工通孔时一般 刀具还要伸出工件底部平面一 段距离,以保证孔深都全部加 工到尺寸,钻削加工时还应考 虑钻头钻尖对孔深的影响。 以普通麻花钻为例,钻尖处 的锋角为118°,加工通孔时 轴向超越距离可按0.3+(1~2) mm确定。

N140 G80 G49 G00 Z200; N150 G00 X0 Y0; N160 M05; N170 M30;

3、固定循环指令

1)钻孔循环指令G81、G82 编程格式: G98(G99)G81X_Y_Z_R_F_; G98(G99)G82X_Y_Z_R_P_F_; G81与G82的区别只在于 G82在孔底有暂停动作,时 间由P指定。 G81通常用于点钻。 G82通常用于做沉头台阶孔。

三菱加工中心面板操作与指令说明书

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭电源开打开电源电源关关闭电源进给倍率选择旋钮在手动方式下,用于调节进给速度模式选择手动方式手动方式,连续进给。

回参考点方式机床回零;机床必须首先执行回零操作,然后才可以运行。

自动方式进入自动加工模式。

手动快速手动方式,快速连续进给。

手动数据输入(MDI)单程序段执行模式手动脉冲方式用手轮精确调节机床编辑模式编辑数控程序主轴旋转按下此按钮,主轴开始旋转快速进给倍率在手动快速方式下,修调进给倍率主轴停止按下此按钮,主轴停止转动单段当打开此按钮,运行程序时每次执行一条数控指令。

进给轴选择在手动方式下,选择当前进给轴移动按钮循环保持程序运行暂停,在程序运行过程中,按下此按钮运行暂停。

循环启动程序运行开始或继续运行被暂停的程序主轴倍率修调调节主轴倍率。

置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

跳段打开时,数控程序从选择的程序段开始执行选择停止键当打开时,程式中的M01生效,自动运转暂停。

空运行键按照机床默认的参数执行程序机床锁住键X、Y、Z三方向轴全部被锁定,当此键被按下时,机床不能移动。

Z轴锁定按下时,Z轴不能移动手轮置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

手轮进给倍率选择手轮方式下的移动量;X1、X10、X100分别代表移动量为0.001mm、0.01mm、0.1mm手轮点击打开隐藏的手轮,再次点击隐藏打开系统面板点击打开系统面板和键盘,再次点击则隐藏键盘超程释放键三菱系统铣床、加工中心系统面板介绍按键名称功能查看机能区域键点击此键,切换到查看机能区域参数设置区域键点击此键,切换到参数设置界面程序管理区域键点此键,切换到程序管理界面资料输入/输出键按此键,切换到程序的输入、输出界面轨迹模拟键在自动方式下按此键,切换到查看轨迹模拟状态分号键删除/插入键直接点击是删除功能,按SHIFT后再点击是插入功能全部删除键移位键输入键光标移动键复位键按下此键,取消当前程序的运行;监视功能信息被清楚(除了报警信号,电源开关、启动和报警确认);通道转向复位状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 3

就近选刀这条指令能根 据 “换刀位 置刀号 ”与所选 刀号 的数值 自动驱动 M200=ON或 OFF。当 M200=ON 则刀盘正转 ,M200=OFF则刀盘反转 ,但使用这条指令 前必须进行若干设置 ,示例如下 :

深 为 60mm 时, p 可 定 为 20mm,即 每 次 可 钻 深

20mm,分三 次可 以将孔 钻 成,如图 3所示 。在程序中

Q值肯定 为正值,如果一旦

错指定为负值将被忽略。

图 3 啄进 ̄diYL示意图

同样 ,为提高钻孔效率 ,钻 头退刀行程设定值 不要 太大 ,以减少刀具 空运行时间 ,在参数中通过相应 的设

RO T K l R500 R5

/ f

Rn, R

三菱 Gx—DEvEL0P软件中 ,可使 用的专用换 刀指 令有 13条 。其 中有刀号的搜寻 、刀盘的旋转 、主轴 的换 刀 、刀号 写入 ,刀号读 出 ,就近 选刀旋转 方 向,旋转 步 数的确定 ,制做一环形 计数器等 ,现 以斗笠式 刀库 和机 械手 刀库 为例 ,详述专用换刀指令 的使用 。

轴运动至第一换刀 点一 机械手旋 转卡刀一 主轴松 刀一 机 的文件 寄存器 R来表示换刀位置 (如 R3000),当刀盘旋

械手旋转换刀一 主轴锁刀一机 械手 回原点一 刀套水平 收 转 时,用 刀 盘 计 数 器 的 计 数 脉 冲 改 变 R3000 的 值。

回刀库 一 换 刀 完 成 。

G80 M09 (IR消循 环 并 关 闭 切 削 液 ) M05 (主 轴 关 闭 ) G91"G28 YO ZO (主轴 到换 刀点 ) M30 (程 序 结 束 )

以上就是 FANUC18 系统一些主要循环述指令 均为模态指令 ,使用后必须采用 G80指 令取消循环 ,否 则将会继续在循环模式下。MW

1.名词术语 由于 GX—DEVELOP软件应用手册中的名词术语较 为混乱 ,在本文中予 以规范如下 : 刀具 ,指具体实施切削工 件的工具 ,每把刀具 可予 以编号 ,选刀时直接指定刀具号 。 刀套 ,指卡装 的刀具的装置。刀套也有编号 。

刀盘,刀库 中的旋转体 。带动刀套运动 。 换 刀位置 ,刀库中的特定位置 ,只有在 此位置上 的 刀具才能换 到主轴上 。 2.换刀过程 中的动作顺序 (1)斗笠式刀库的换 刀顺序 各轴 ( 、 y、z轴 ) 运动至第 1换 刀点一刀 库前 进卡刀一主轴松刀一 z轴上 升至第 2换刀点一刀库后退一 旋转选刀一 刀库前进一 z轴 下降至第 1换刀点一 主轴锁刀一刀库后退一换刀完成。 (2)立式刀库换7J Jf ̄,序 z轴运动 至第 1换刀点一 主轴松 刀,吹屑一 z轴运 动至第 2换 刀点一 关闭 吹屑 , 拔出定 位销一刀盘旋转选 刀一 打入 刀盘定位销一 z轴 下 降至第 1换刀点一主轴锁 刀一 z轴运动 至原点一换刀完 成 。 (3)机械手刀库换刀顺序 M6换 刀指令前 ,用 T

以图 3所示零 件为例 ,设孔 深为 60mm时,那 么 p

可定 为 20mm,即每 次 可钻 深 20mm,采 用 G73指 令 ,

则加工程序 如下 :

G91 G28 YO ZO (主 轴 到 换 刀 点 ) T1 M06 (换 刀 ) M03¥200 (主 轴 旋 转 ) M08 (打 开 切 削液 ) GO0 G90 G54 G43 XlO0 Y1O0 Z50 HOI (插 入 刀 补 ) Z10 (刀 具 到 第 一 个孔 进 刀 位 置 ) G99 G73 Z一60 R3 q20 F200 (钻 孔 循环 开 始 )

定 ,可以使刀具快速退 回,从而确保加工效率的提高。

4.两种指令的区别和适用范围

G73和 G83同为啄进钻孔循环加工指令 ,其刀具加 工路径 和编程 特 点几 乎相 同 ,惟 一 不 同 的是 G73相对

G83而言,其可通过参数设定较快 的刀具 回退速度 ,因而 加工效率略高一些 ,更适合小直径孔 的高速加工应用。

R3000的数据就是 换刀位 置的 刀号 。选 定刀号是 主加工

(4)简易转塔 换刀 、z轴运动 到换 刀点一 刀塔 正 程序中 ,用 T指令选取 的刀号

向旋转 选刀一 暂停 0.3s一刀 塔反 向旋 转 锁紧 一 换刀 完 成 。

3.三菱 G)(-一DE\,ELOP软件专用的换刀指令

(收稿 日期 :200709l8)

譬 2oo8年第2朝

w ww .m athinist.00171 on

参磊 工 冷加工

维普资讯

指令完成选刀一 刀盘 旋转选 刀完成一 刀套垂 直放 下一 z 中的刀具号是不断变化的。在 PLC程 序中用 一停电保持

Rn—R50:用 以指定参数设 置缓 冲区的起始地址 。 在指定的参 数设 置缓 冲 区 内,不设 置具 体 的 内容 , 只设置存放具体数据的文件寄存器的地址 号。 如在 R500内指定一个文件寄存器的地址号 5 13,!J!IJ

圜 塑二 …

维普资讯

三菱 CNC专 用 换 刀指 令 在 加 工 中心 刀库 中 的应 用

武汉三菱工控技术 中心 (430033) 黄 风

目前 在加 工 中心和车 铣 中 t2,的刀库 一般 可分 为两 种 :一种是刀套 中的刀具固定,即工作 过程中每一 刀套 中装 的刀具是固定 的,其代表是斗笠式刀库 。另一 种类 型的刀库在工作过程 中,每一刀套中所装 的刀具可 能是 变化的,其代表是机械手刀库。由于这两 类刀库 的换 刀 方式不同 ,调试人员在编制换 刀程序 时要 采用不 同的方 法,在三菱 CNC的 PLC开发软件 中提供 了专 用的换 刀 指令 。现结合机械手刀库的换刀宏程序 ,详 述如下 。