再论高炉生产效率的评价方法-冶金之家

高炉炼铁的产能与运行效率分析

采用先进的控制技术,如自动控制系统、 专家系统等

加强设备维护和管理,减少设备故障和停 机时间

采用节能型工艺,如富氧炼铁、熔融还原 炼铁等

高炉炼铁的环保性能分析

环保性能评估指标

废气排放量:包括二氧化硫、氮氧化物、 颗粒物等

能源消耗量:包括煤炭、电力等

废水排放量:包括重金属、有机物等

环境影响评价:包括对周边环境的影响、 生态破坏程度等

能耗:能耗是衡量高炉炼铁运行效率 的另一个重要指标,包括燃料消耗、 电力消耗等。

设备利用率:设备利用率是指高炉炼 铁设备在运行时间占总运行时间的比 例,也是衡量运行效率的重要指标。

生产成本:生产成本包括原材料成 本、人工成本、设备折旧等,是衡 量高炉炼铁运行效率的综合指标。

影响运行效率的因素

原料质量:铁矿石、 焦炭等原料的质量 直接影响炼铁效率

备正常运行

产能优化案例

案例背景:某钢铁 公司高炉炼铁产能 不足,影响公司效 益

优化措施:采用先 进的生产工艺和技 术,提高设备利用 率

优化效果:产能提 高20%,成本降低 15%

启示:通过技术创 新和设备升级,可 以有效提高产能和 运行效率

高炉炼铁的运行效率分析

运行效率评估指标

产量:高炉炼铁的产量是衡量运行效 率的重要指标之一。

会影响产能

操作水平:工人的 操作技能和经验对

产能有重要影响

市场需求:市场需 求的变化也会影响

产能

提高产能的措施

优化原料配比:合理 选择铁矿石、焦炭等 原料,提高原料质量

采用先进的冶炼技术: 如富氧鼓风、喷煤等,

提高冶炼效率

改进炉型结构:采用 先进的高炉结构,提 高炉膛温度和热效率

加强设备维护和管理: 定期对高炉设备进行 检查和维护,确保设

高炉铁合金冶炼主要技术经济指标计算方法

高炉铁合金冶炼主要技术经济指标计算方法一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

再论高炉生产效率的评价方法-冶金之家

再论高炉生产效率的评价方法项钟庸1,王筱留2,银汉3(1.中冶赛迪工程技术股份有限公司,重庆401122;2.北京科技大学冶金与生态工程学院,北京100083;3.武汉中达制铁工程技术有限公司,湖北武汉430000)摘要:根据高炉炼铁原理和实际生产统计数据对炼铁生产效率指标之间的关系进行了分析。

提出了一些具体建议。

例如,在装料制度和布料模式的选择上,除了保证高炉顺行以外,还应该增加煤气利用率,作为判定合理煤气流分布的标准。

在比较实际高炉操作指标的同时,进行了能耗、成本的对标及经济比较。

提出了对设备能力过剩的高炉进行扩容改造,以强化设备的利用率来提高产量、降低能耗、降低成本。

关键词:节能;减排;炉腹煤气量指数;煤气利用率;燃料比中国是资源、能源短缺的国家,高炉炼铁又是高资源消耗和能源消耗的产业。

因此为了可持续发展,节能减排是永恒的课题。

制订评价高炉生产的科学体系是长期促进高炉生产贯彻节能减排的有效手段。

过去把高产作为衡量高炉效率的标准,因此重产量、轻资源和能源的利用效率,今后必须重视节能减排,并作为衡量高炉炼铁优劣的指标。

在此转变高炉炼铁生产方式的关键时期,对评价高炉生产效率的指标进行了深入研究。

1 炼铁节能减排指标笔者曾提出了炉腹煤气量指数χBG和炉腹煤气效率ηBG等指标,并且提出与高炉炉缸面积利用系数ηA相配合,来评价高炉生产效率[1-3]。

为了能够将它们纳入新的指标体系,本文从高炉炼铁冶炼原理进行了研究,以及从实际运用方面进行探讨。

高炉节能减排、减少CO2排放是炼铁的重要任务,相信以炉腹煤气量指数取代冶炼强度是符合大方向的。

高炉是一个复杂的体系,要建立高炉节能减排的指标体系,必须符合高炉冶炼的规律;其导向应该对高炉冶炼的各个方面是积极的,能够全面表征高炉各种因素对生产率、节能等各个方面的关系。

因此符合节能减排的高炉生产指标,必须经受生产实践的检验。

根据过去使用的传统指标产生了一些副作用的教训,指标之间必须存在相互制约的关系,以表达生产中各种关系的复杂性和自律性。

高炉炼铁生产管理创新与技术进步

高炉炼铁生产管理创新与技术进步近年来,高炉炼铁生产在管理创新与技术进步方面取得了重要的进展。

通过采用先进的炼铁技术和管理理念,高炉炼铁生产实现了更高的生产效率和质量,为钢铁行业的发展做出了重要贡献。

高炉炼铁的管理创新主要包括以下几个方面。

建立了科学的生产管理系统。

通过引进先进的管理理念和方法,如精益生产、6σ管理、TPM管理等,实现了高炉生产过程的优化。

这些管理方法使得高炉炼铁生产过程更加高效和灵活,提高了生产效率和质量。

实施了信息化管理。

通过引入计算机控制系统、自动化设备等信息化技术,实现了高炉生产过程的智能化和自动化。

这大大减少了人工操作的强度和操作的风险,提高了生产效率和质量。

信息化管理还可以实时监测生产数据,及时做出调整,提高了生产效率和质量。

建立了现代化的人力资源管理体系。

通过培训和激励机制,吸引了一大批高素质的人才加入到高炉炼铁生产队伍中。

建立了完善的岗位职责和绩效考核机制,提高了员工的工作积极性和责任感。

这使得高炉炼铁生产工人的素质和技能得到了全面提升,为高炉生产的高效进行提供了有力的支撑。

高炉炼铁的技术进步主要体现在以下几个方面。

采用了更先进的炼铁技术。

如顶吹炼铁、燃煤气脱硫、煤气余热回收等技术的引入,显著提高了高炉的冶炼效率和资源利用率。

还采用了一系列的环保技术,如高炉煤气净化技术、煤气脱硫技术等,减少了高炉炼铁过程中的环境污染。

引进了一批先进的设备和装置。

如高炉煤气余热发电设备、高炉废气余热回收设备等,提高了能源利用效率和经济效益。

还引进了一批先进的测量和控制设备,如多功能扫描仪、在线化学分析仪等,实现了高炉生产过程的精确控制和数据收集。

开展了一系列的炼铁技术研发。

通过独立创新和引进消化吸收再创新的方式,研发了一批高炉炼铁技术和装备。

如炼铁副产品的高效利用技术、高炉内温度和气体分布的控制技术等,进一步提高了炼铁效率和产品质量。

高炉炼铁生产在管理创新与技术进步方面取得了显著的进展。

高炉车间考评标准

高炉车间考评标准随着现代工业的发展,高炉车间作为钢铁生产的核心环节,在生产效率和质量控制方面扮演着重要的角色。

为了确保高炉车间的正常运行和提高生产效益,制定合理的考评标准对车间管理至关重要。

本文将探讨高炉车间考评标准的相关内容。

一、安全生产标准高炉车间是一个高温高压、化学反应较为复杂的工作环境,安全生产一直是重中之重。

为此,制定相应的安全生产标准是评判高炉车间综合管理水平的重要依据。

安全生产标准包括但不限于以下几个方面:1.1 事故预防与应急措施:制定相应的安全操作规程,确保工人遵守操作规范。

建立完善的事故预防和应急措施,及时处理突发事故。

1.2 安全设施和防护措施:车间内应配置完善的安全设施,比如:消防设备、通风设备等。

同时,员工应佩戴防护用品,并定期进行安全培训。

1.3 应急演练和事故调查:定期组织应急演练,提高员工应对突发事故的处理能力。

对发生的事故进行全面调查,总结经验教训,提出改进建议。

二、生产效率标准高炉车间的生产效率直接关系到钢铁生产的成本和产量。

因此,设立合理的生产效率标准对高炉车间的考评至关重要。

生产效率标准包括但不限于以下几个方面:2.1 能耗指标:合理控制燃料消耗量和电力消耗量,提高能源利用效率。

减少能源浪费,节约生产成本。

2.2 产量和质量:提高产量同时确保产品质量,达到规定的技术指标。

合理安排生产计划,提高设备利用率和生产线效率。

2.3 生产进度和交货期:按照生产计划及时完成生产任务,确保产品的按时交货。

三、质量管理标准钢铁产品的质量直接影响到客户的满意度和企业的声誉。

制定科学合理的质量管理标准对高炉车间的考评至关重要。

质量管理标准包括但不限于以下几个方面:3.1 原料质量控制:严格把关原料的采购和检验,确保原材料的质量符合要求。

定期对供应商进行评估,确保原料质量的稳定性。

3.2 生产过程控制:建立和实施全面的质量控制计划,加强对生产过程的监控和调控。

及时发现并解决生产过程中存在的问题,确保产品符合技术规范。

如何优化高炉操作提高炼铁效率

如何优化高炉操作提高炼铁效率随着工业化进程的不断发展,炼铁产业在现代社会中扮演着重要的角色。

高炉作为炼铁过程中的关键设备,其操作效率直接关系到炼铁效果和生产成本。

因此,如何优化高炉操作以提高炼铁效率成为了一个重要课题。

本文将从多个方面探讨如何优化高炉操作并提高炼铁效率。

一、确保原料质量首先,高炉的原料质量对炼铁效率有着直接的影响。

在高炉操作之前,需要对原料进行准确的检测和分析,确保其符合要求。

特别是焦炭和铁矿石,其含碳量、含硫量、粒度以及矿物组成等都是重要的指标。

合理选择高质量的原料,不仅可以提高炼铁效率,还能提高炉渣融化性能,减少焦炭消耗。

二、优化冶炼冶程高炉的冶炼冶程也是优化操作的重要方面。

在高炉操作过程中,要合理掌握温度、气体流动和物料流动等参数。

具体来说,可以采取如下措施:1. 合理控制高炉温度:通过调节风量和煤气量,控制高炉温度在适当范围内,避免温度过高或过低导致冶炼效果不理想。

2. 优化气体流动:合理调节风口位置和布局,确保鼓风风量的均匀分布。

同时,注氧量和废气排放也需要进行合理的控制,以提高冶炼效率和燃烧效果。

3. 控制物料流动:通过调节料层的均匀厚度和抛料速度等参数,确保物料的合理流动,避免出现结渣堵塞等问题。

三、增加冶金反应速度为了提高炼铁效率,可以通过增加冶金反应速度来达到目的。

具体来说,可以采取如下措施:1. 加快还原反应速度:可以通过合理控制还原剂的加入和分布,提高还原反应速度。

此外,适当增加高炉温度和提高还原度也是有效的方法。

2. 促进熔渣生成:合理选择熔剂和添加剂,以促进熔渣的生成和融化。

同时,控制酸性熔渣和碱性熔渣的比例,能够提高冶炼效果。

四、精确监测和控制在优化高炉操作过程中,精确的监测和控制是非常重要的。

通过应用先进的监测仪器和控制系统,可以实时监测高炉的各项指标,并根据监测结果进行精确的控制。

例如,可以根据炉温、风量、煤气含量等参数,调节鼓风速度和料速,保持高炉的稳定和高效运行。

高炉与非高炉炼铁生产能耗分析

高炉与非高炉炼铁生产能耗分析王维兴(中国金属学会北京 100711)2008年全世界高炉生铁产量为94364.7万吨,直接还原铁产量为5579.5万吨, 直接还原铁产量占全世界生铁产量的5.58%.说明目前生铁生产仍是以高炉流程为主.近年来,高炉炼铁科学技术得到不断发展和完善,使高炉炼铁技术经济指标不断进步.2009年前五个月全国重点钢铁企业高炉燃料比为518kg/t,入炉焦比为374 kg/t,喷煤比为144 kg/t,热风温度为1158度, 入炉矿品位为57.57%,熟料比为91.34%,利用系数为2.599t/m3.d, 高炉炼铁工序能耗为413.30kgce/t.创造出历史最好水平.近年来,我国炼铁系统能耗不断下降,详见表1.表1. 全国重点钢铁企业炼铁系统能耗单位:kgce/t太钢高炉有四座(4350,1800,1650,380M3). 2009年前五个月全厂高炉燃料比为478kg/t,入炉焦比为301 kg/t,喷煤比为186 kg/t,热风温度为1218度, 入炉矿品位为59.97%,熟料比为93.94%,利用系数为2.489t/m3.d, 高炉炼铁工序能耗为356.92 kgce/t.这说我国高炉炼铁技术水平已达到国际先进水平,充分显示出高炉炼铁工艺的先进性.据国际钢铁协会统计,2008年全世界直接还原铁产量为6850万吨,其中气基产量为5090万吨,占总产量的74.3%,(其中:Midrex为3080万吨,HyI为1760万吨,其他为110万吨),煤基产量为1760万吨,占总产量的25.7%.增长速度最快的是印度(2015万吨),伊朗(739万吨),委内瑞拉(714万吨),墨西哥(594万吨),阿根廷(461万吨),沙特(453万吨)等国. 全世界直接还原铁产量的增长,一方面是国际钢铁市场需求增长的拉动,另一方面是直接还原铁生产工艺的技术进步也发挥了作用.一. 高炉炼铁系统的能耗分析1.2009年前五个月全国重点钢铁企业高炉炼铁系统的能耗分析焦化工序:焦化工序能耗为115.37kgce/t,焦比为374kg/t.冶炼1吨生铁消耗的能耗为115.37Χ0.374=43.148 kgce/t.烧结工序:烧结工序能耗为55.27kgce/t, 冶炼1吨生铁消耗的烧结为1256.025 kg/t(冶炼1吨生铁矿耗按1674.70 kg/t,炉料结构中烧结矿配比为75%).冶炼1吨生铁消耗的烧结工序能耗为55.27x1.256=69.42 kgce/t.球团工序:球团工序能耗为31.31kgce/t, 冶炼1吨生铁消耗的球团为418.67 kg/t(冶炼1吨生铁矿耗按1674.70 kg/t,炉料结构中球团矿配比为25%)冶炼1吨生铁消耗的烧结工序能耗为31.31Χ0.41867=13.108 kgce/t.炼铁工序能耗为413.30kgce/t.冶炼1吨生铁消耗炼铁系统的能耗为:43.148kgce/t+69.42 kgce/t+13.108 kgce/t+413.30kgce/t=538.976kgce/t.结论:按2009年前五个月全国重点钢铁各工序能耗值进行计算得出冶炼1吨生铁消耗炼铁系统的能耗为538.976 kgce/t.2.2009年前五个月太钢炼铁系统的能耗计算焦化工序:烧结焦化工序能耗为63.42kgce/t,焦比为301kg/t.冶炼1吨生铁消耗的能耗为63.42Χ0.301=19.089kgce/t.烧结工序:烧结工序能耗为48.07kgce/t, 冶炼1吨生铁消耗的烧结为1256.025 kg/t(冶炼1吨生铁矿耗按1674.70 kg/t,炉料结构中烧结矿配比为75%).冶炼1吨生铁消耗的烧结工序能耗为48.07x1.256=60.375 kgce/t.球团工序:球团工序能耗为316.90kgce/t, 冶炼1吨生铁消耗的球团为418.67 kg/t(冶炼1吨生铁矿耗按1674.70 kg/t,炉料结构中球团矿配比为25%)冶炼1吨生铁消耗的烧结工序能耗为16.90Χ0.41867=7.075kgce/t.炼铁工序能耗为356.92kgce/t.冶炼1吨生铁消耗炼铁系统的能耗为:19.089kgce/t+60.375kgce/t+7.075 kgce/t+356.92kgce/t=443.459kgce/t.结论: 按2009年前五个月太原钢铁公司各工序能耗值进行计算得出冶炼1吨生铁消耗炼铁系统的能耗为443.459 kgce/t.3. 国外一些先进的钢铁企业高炉炼铁系统的能耗据了解,国外一些先进的钢铁企业采用高炉炼铁的能耗指标也在不断进步。

关于高炉炼铁生产技术几个问题的讨论

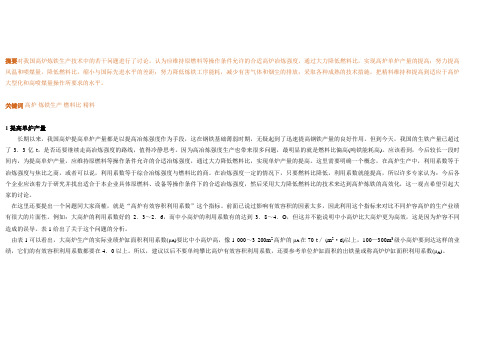

摘要对我国高炉炼铁生产技术中的若干问题进行了讨论。

认为应维持原燃料等操作条件允许的合适高炉冶炼强度,通过大力降低燃料比,实现高炉单炉产量的提高;努力提高风温和喷煤量,降低燃料比,缩小与国际先进水平的差距;努力降低炼铁工序能耗,减少有害气体和烟尘的排放;采取各种成熟的技术措施,把精料维持和提高到适应于高炉大型化和高喷煤量操作所要求的水平。

关键词高炉炼铁生产燃料比精料1提高单炉产量长期以来,我国高炉提高单炉产量都是以提高冶炼强度作为手段,这在钢铁基础薄弱时期,无疑起到了迅速提高钢铁产量的良好作用。

但到今天,我国的生铁产量已超过了3.3亿t,是否还要继续走高冶炼强度的路线,值得冷静思考。

因为高冶炼强度生产也带来很多问题,最明显的就是燃料比偏高(吨铁能耗高)。

应该看到,今后较长一段时间内,为提高单炉产量,应维持原燃料等操作条件允许的合适冶炼强度,通过大力降低燃料比,实现单炉产量的提高。

这里需要明确一个概念,在高炉生产中,利用系数等于冶炼强度与焦比之商,或者可以说,利用系数等于综合冶炼强度与燃料比的商。

在冶炼强度一定的情况下,只要燃料比降低,利用系数就能提高,所以许多专家认为:今后各个企业应该着力于研究并找出适合于本企业具体原燃料、设备等操作条件下的合适冶炼强度,然后采用大力降低燃料比的技术来达到高炉炼铁的高效化,这一观点希望引起大家的讨论。

在这里还要提出一个问题同大家商榷,就是“高炉有效容积利用系数”这个指标。

前面已说过影响有效容积的因素太多,因此利用这个指标来对比不同炉容高炉的生产业绩有很大的片面性。

例如:大高炉的利用系数好的2.3~2.6,而中小高炉的利用系数有的达到3.8~4.O,但这并不能说明中小高炉比大高炉更为高效,这是因为炉容不同造成的误导。

表1给出了关于这个问题的分析。

由表1可以看出,大高炉生产的实际业绩炉缸面积利用系数(μA)要比中小高炉高,像1 000~3 200m2高炉的μA在70 t/ (m2·d)以上,100—300m3级小高炉要到达这样的业绩,它们的有效容积利用系数都要在4.0以上。

钢铁冶炼中的高炉技术

感谢您的观看

THANKS

铁水预处理技术的应用可以提高 高炉产品的附加值和市场竞争力 ,同时也有助于节能减排和环保

要求。

03

高炉操作技术

高炉开炉与停炉操作

高炉开炉操作

高炉开炉前需进行一系列准备工作,包括检查设备、填充原 料、预热炉衬等。开炉时需控制好送风、装料、点火等环节 ,确保高炉顺利进入正常工作状态。

高炉停炉操作

高炉停炉时需逐步减少原料供应、降低炉温,并进行设备检 查与维修。停炉后需对高炉进行全面清理,为下次开炉做好 准备。

通过控制炉内的温度、压力以及加入适量的熔剂,使铁水和渣相的密度、粘度等物 理性质产生差异,从而实现渣铁的有效分离。

渣铁分离的效果直接影响到高炉的出铁率和生铁的质量。

铁水预处理技术

铁水预处理技术是指在出铁前对 铁水进行的物理或化学处理,以

提高生铁的质量和降低能耗。

常见的预处理技术包括脱硫、脱 硅、脱磷等,通过向铁水中加入 相应的添加剂,去除或降低有害 元素含量,提高生铁的纯净度。

高炉技术的历史与发展

总结词

高炉技术经历了长期的发展历程,不断改进和创新,以适应市场需求和环保要求 。

详细描述

高炉技术自19世纪中叶诞生以来,经历了多次改进和创新。随着科技的不断进步 和市场需求的不断变化,高炉技术也在不断升级和优化,以提高生产效率、降低 能耗和减少环境污染。

高炉技术的分类与比较

总结词

烟气除尘与脱硫脱硝技术

01

烟气除尘技术

在高炉排放的烟气中,通过除尘设备去除其中的粉尘颗粒物,减少对环

境的污染。常见的除尘设备包括静电除尘器和布袋除尘器等。

02 03

脱硫脱硝技术

高炉炼铁生产管理创新与技术进步

高炉炼铁生产管理创新与技术进步随着社会的发展和经济的进步,高炉炼铁生产管理创新与技术进步成为推动钢铁产业发展的重要因素。

高炉炼铁生产是钢铁产业链中的重要环节,对于钢铁企业的生产效益和技术水平具有重要影响。

高炉炼铁生产管理创新与技术进步正逐渐引起广泛关注。

高炉炼铁生产管理的创新主要体现在以下几个方面:一、生产过程的智能化管理高炉炼铁生产过程繁杂,涉及到多个工序和大量设备的运行协调。

传统的生产管理往往依赖于人工经验,导致效率低下和质量不稳定。

而现代化的高炉炼铁生产管理借助于信息技术的发展,可以实现生产过程的智能化管理。

通过数据采集、实时监控与分析等手段,可以对生产过程进行全面和精细的管理,提高工作效率,降低生产成本。

引入物联网技术,实时监控设备的状态和运行情况,及时发现和处理异常情况,提高设备的利用率和可靠性。

通过基于大数据的分析,可以预测生产过程的变化,提前做出调整,提高产品质量和市场竞争力。

二、优化生产资源的配置高炉炼铁生产过程需要消耗大量的原料和能源。

传统的生产管理往往存在资源浪费和效率低下的问题。

而现代化的高炉炼铁生产管理借助于先进的物流技术和优化算法,可以实现资源的有效利用和合理配置。

通过建立物流信息系统,实现原料和能源的全流程可视化管理,可以有效降低资源浪费和环境污染。

引入优化算法,对生产过程中的各项指标进行综合优化,实现最佳生产计划和资源配置方案,提高生产效率和资源利用率。

三、强化质量控制与监督高炉炼铁生产过程涉及到多个环节和多个工序,对质量控制和监督要求严格。

传统的质量控制和监督主要依靠人工操作,存在人为疏忽和主观判断的问题。

而现代化的高炉炼铁生产管理借助于自动化和智能化技术,可以实现对质量的全面监控和控制。

通过引入在线监测和自动调控技术,可以实时采集和分析生产过程中的各项数据,并根据要求进行自动调控,确保产品质量的稳定性和一致性。

通过建立质量信息系统,可以实现对产品质量全流程的追溯管理,提高质量管理的透明度和可靠性。

高炉热风炉使用效果与热效率的研究

高炉热风炉使用效果与热效率的研究摘要:本文通过对中天钢铁有限公司(南通)炼铁厂三座高炉共12座热风炉,每座高炉配置了四座热风炉,采用两烧两送并联送风方式送风,根据实际参数对三座高炉的热风炉进行热平衡测定,并根据测定数据对三座高炉的热风炉进行热效率计算。

通过对热风炉的检测及热效率的结论进行分析,得出结论该热风炉效率高、能耗低等优势。

并指出热风炉使用效果方法,提出如何解决存在的问题,提高热风炉风温水平的方法。

关键词:热风炉;热效率;低能耗;高风温1引言中天钢铁集团有限公司(南通)炼铁厂共三座高炉各配置四座热风炉,热风炉均为顶燃式热风炉,顶燃式热风炉结构主要分为蓄热室、燃烧室和预燃室三部分,则不同结构处是预燃室烧嘴形状和材质不同,也就是燃烧气流混合不同。

其中2#、3#高炉热风炉采用了郑州安耐克耐材有限公司自行研发的锥柱复合三维燃烧器(第四代新型燃烧器),1#高炉热风炉采用的是中冶赛迪设计的低氮交错旋流燃烧器。

三座高炉的热风炉自投产运行至今来看,三座高炉的热风炉目前与冶金行业对比在同等条件下煤气消耗较低风温高,起到节能减排的效果,空煤气配比合适且燃烧充分,热效率高,减少残余CO的废气排放量。

风炉采用“两烧两送”的工作方式,配备了整套空煤板式双预热器,预热高炉煤气和助燃空气,预热温度197-220℃之间。

其中3#热风炉为2022年3月29日投用,1#热风炉为2022年6月11日投用,2#热风炉于2023年3月1日投用。

当前送风温度均为1240℃,运行较为稳定。

2 热风炉技术参数及性能2.1测评周期以热风炉的一个完整操作周期作为测评周期,从燃烧期开始至下一个燃烧期开始(括燃烧,送风和换炉)的整个过程。

四座高炉热风炉的测评周期如表1所示:2.2基准温度以热风炉周围环境温度为基准温度,即30℃。

1#2#3#高炉热风炉测评周期统计炉号燃烧时间送风时间换炉时间送风温度硅砖界面温度拱顶温度1# 2h 1h 13min 1240 1124 13702# 2h 1h 13min 1240 1130 13703# 2h 1h 13min 1240 1135 13702.3低发热值计算煤气成分中燃烧成分为CH₄、H₂及CO,低发热值的计算如下:则:QoM=3359.73kJ/m³2.4煤气的理论燃烧温度=1294℃2.5理论空燃比(23.90%+3.15%)/2/0.21=0.642.6理论空气量理论助燃空气量为Lo=80000×0.64=51200/h 。

钢铁行业如何提高生产效率和效益

钢铁行业如何提高生产效率和效益在当今竞争激烈的市场环境中,钢铁行业面临着诸多挑战,提高生产效率和效益成为了企业生存和发展的关键。

钢铁生产是一个复杂的过程,涉及到原材料采购、生产工艺、设备维护、人员管理等多个环节,只有对这些环节进行全面优化,才能实现生产效率和效益的提升。

一、优化生产工艺生产工艺是钢铁生产的核心,直接影响着产品质量和生产效率。

企业应不断引进和研发先进的生产技术,如连铸连轧技术、无头轧制技术等,以减少生产工序,提高生产效率。

同时,对现有工艺进行优化,降低能耗和原材料消耗,提高产品成材率。

例如,在炼铁环节,采用高风温、富氧喷吹等技术,可以提高高炉的利用系数,增加铁水产量;在炼钢环节,优化转炉炼钢工艺,采用顶底复吹技术,能够提高钢水的纯净度,缩短冶炼时间;在轧钢环节,采用控轧控冷技术,可以改善钢材的性能,提高产品附加值。

此外,加强生产过程的自动化控制也是优化生产工艺的重要手段。

通过建立自动化控制系统,实时监测和调整生产参数,确保生产过程的稳定运行,减少因人为因素导致的生产波动和质量问题。

二、加强设备管理与维护设备是钢铁生产的基础,设备的正常运行对于提高生产效率至关重要。

企业应建立完善的设备管理制度,定期对设备进行维护和保养,确保设备处于良好的运行状态。

首先,要做好设备的日常巡检工作,及时发现和处理设备的故障隐患。

对于关键设备,可以采用在线监测技术,实时掌握设备的运行状况,提前预测设备故障,进行预防性维修。

其次,合理安排设备的检修计划。

根据设备的运行状况和生产任务,制定科学的检修方案,尽量减少设备检修对生产的影响。

同时,在检修过程中,要严格控制检修质量,确保设备修复后能够稳定运行。

另外,及时更新和升级老旧设备也是提高设备运行效率的重要措施。

随着技术的不断进步,一些老旧设备的性能已经无法满足生产需求,企业应适时进行设备更新,引进先进的生产设备,提高生产的自动化水平。

三、提高原材料质量和管理水平原材料的质量和供应稳定性直接影响着钢铁生产的效率和成本。

钢铁行业提高生产效率的关键方法

钢铁行业提高生产效率的关键方法钢铁行业作为重要的基础工业领域,对于国家经济发展具有重要的意义。

随着现代技术的不断进步,提高生产效率成为钢铁企业的重要目标。

本文将就钢铁行业提高生产效率的关键方法进行探讨。

一、技术创新钢铁行业的生产效率提升离不开技术的支持。

技术创新可以从多个方面展开,首先是生产工艺的改进。

例如,引入先进的炼铁技术,采用高炉替代传统的炼铁炉,不仅可以提高钢铁的产量,还能减少环境污染。

同时,在钢铁生产过程中采用自动化和数字化技术,可以提高生产线的运行效率,降低人力成本。

另外,钢铁行业还可以通过节能环保技术的引入,实现资源的高效利用和减少污染物的排放。

二、供应链管理钢铁行业的生产涉及到原材料采购、加工、生产和物流等诸多环节。

通过优化供应链管理,钢铁企业可以实现生产效率的提升。

首先,采用更加高效的原材料采购策略,保证原材料的质量和供应的及时性。

其次,建立完善的生产计划和调度系统,确保生产过程的流程化和协调性。

同时,通过智能化物流系统和合理的仓储布局,提高物流效率,减少成本。

三、人力资源管理高效的人力资源管理是提高生产效率的重要手段。

钢铁企业应该注重员工的培训和技能提升,确保员工具备熟练的操作技能和专业知识。

此外,建立激励机制,鼓励员工提高工作效率,通过绩效考核和奖励制度来激发员工的积极性和创造力。

同时,强调团队合作和沟通,优化工作流程,避免资源浪费和重复劳动。

四、质量管理质量是钢铁行业的核心竞争力之一,也是提高生产效率的重要保证。

通过加强质量管理,钢铁企业可以提高产品的合格率和市场竞争力。

建立全面的质量管理体系,包括完善的原材料检测和生产过程控制。

加强质量培训,提高员工的质量意识和质量控制能力。

定期进行质量评估和内部审核,及时发现和纠正问题,改进生产工艺和管理模式。

结论钢铁行业提高生产效率的关键方法包括技术创新、供应链管理、人力资源管理和质量管理等方面。

通过引入先进的生产技术和设备,优化供应链流程,提高员工的技能水平和工作效率,加强质量管理,钢铁企业可以实现生产效率的提升,提高竞争力和盈利能力。

高炉冶炼的改进技术

稳定性,从而提高生铁产品的质量和性能。

铁水质量优化技术

02

通过控制高炉冶炼过程中的各种参数和条件,优化铁水的成分

和性能,提高产品的附加值和市场竞争力。

连铸连轧技术

03

采用连续铸造和轧制技术,提高产品的尺寸精度和表面质量,

满足用户对高质量产品的需求。

04

高炉冶炼改进技术的实施与效果

技术实施方案

优化高炉设计

01

传统高炉

传统高炉采用焦炭作为燃料,具 有较高的燃料消耗和较低的产量 。

02

03

大型化高炉

随着钢铁工业的发展,大型化高 炉逐渐成为主流,其具有更高的 生产效率和更低的成本。

04

02

高炉冶炼的当前问题与挑战

能源消耗与效率问题

总结词

高炉冶炼作为钢铁生产的主要方式,面临着能源消耗大、效率低的问题,亟需改进技术以降低能耗和提高效率 。

高炉冶炼的改进技术

汇报人:可编辑 2024-01-06

目录

• 高炉冶炼技术概述 • 高炉冶炼的当前问题与挑战 • 高炉冶炼的改进技术 • 高炉冶炼改进技术的实施与效果 • 高炉冶炼改进技术的未来展望

01

高炉冶炼技术概述

高炉冶炼的基本原理

还原反应

高炉冶炼通过还原反应将铁矿石中的铁元素 还原出来,通常使用焦炭作为还原剂,同时 需要鼓入大量空气进行燃烧提供热量。

绿色化发展

注重环保和可持续发展,推动 高炉冶炼技术的绿色化发展, 降低能耗和污染物排放。

循环经济

实现高炉冶炼废弃物的循环利 用,推动循环经济的发展,降 低资源消耗和环境负担。

推动高炉冶炼技术与新材料、 新能源等领域的跨界融合创新 ,拓展高炉冶炼技术的应用领 域和价值链。

冶金性能对高炉 的影响

MgO含量对低温还原粉化的影响

RDI 32 31 30 29 28 27 26 1.5

MgO Fe3O4 1.83 2.22 2.6 30 35~40 40~45

RDI

1.7

1.9

2.1

2.3

2.5

2.7 MgO/%

序 号 1 2 3

矿物组成 Fe2O3 20~25 15~20 15~20 CF 35 25~30 20~25 富 氏体 少量 C2S 10~15 10~15 15 钙镁橄榄石 微量 1~2 1~3 玻璃质 3~5 2~4 2~4 黄长石 微量 少量

柱状铁酸钙中固溶有较多的Al2O3和SiO2,从而引起的晶面收缩比 针状铁酸钙和纤细铁酸钙的大,产生的内应力也较大,裂纹粗而 长,而且容易使裂纹扩散,RDI升高。

Al2O3影响烧结矿低温还原粉化指数的原因分析

(1)随Al2O3增加,孔隙度明显增加,从而使Fe2O3的还原速度明显 加快,还原应力趋于集中。 (2)A12O3使铁酸钙含量显著增加,铁酸钙本身还原不产生粉化, 但它很易还原,使还原进程加快,产生较多的煤气通道,并将煤 气引向烧结矿内部,加大了煤气与Fe2O3的接触面积,从而也加快 了Fe2O3的还原速度。 (3)Al2O3 在赤铁矿中固溶量的增加,促使Fe2O3再结晶连晶,由粒 状向片状发展。数个单颗粒结合为片状结晶态,使Fe2O3还原时产 生的膨胀应力由较为分散变得相对集中,促使膨胀激烈化。 (4)随Al203含量增加,同时形成一定量玻璃相,它是强度最差的粘 结相。这两方面都使Fe2O3还原产生的膨胀裂纹变得容易扩展,膨 胀应力的破坏作用加剧,裂纹扩展的结果不单是使破裂扩大,而 且还导致新的煤气通道产生,又促使Fe2O3的还原进程加快,加剧 体积膨胀应力的激剧增大。

高炉实际实际操作问答

高炉实际操作问答《冶金之家》网站首席炼铁专家车奎生答疑汇总(在原答案基础上,略有修改。

)一、关于高炉喷煤比确定以及如何提高喷煤比问题:问题:如果不富氧,风温1210℃,煤比上限能达到多少?怎么确定?如果富氧率2.5%,风温1210℃,煤比由165kg/t.Fe提高至185kg/t.Fe需要具备什么条件?请车奎生老师回答,谢谢。

回答:高炉喷煤比的高低不仅仅是只受到风温和富氧率高低的影响,主要影响因素如下:1、影响喷煤比高低的因素:喷煤比要达到200kg/t以上,并且确保炉况稳定顺行、燃料比降低或者不升高(燃料比500kg/t),必须具备如下条件:⑴焦炭质量特别是热强度指标必须保证:对于大高炉来说,要求焦炭质量为:冷强度指标M40≥84%、M10≤8%。

热强度指标CRI≤25%、CSR≥66%。

化学成分C≥85%、灰分≤12%、S≤0.60%、挥发分≤1.50%。

中小高炉,可以略微降低对焦炭质量的要求。

⑵入炉品位高,渣量低。

渣量要求≤300kg/t,综合入炉品位每升高1%,焦比降1.5%,产量增2.5%,吨铁渣量减少30公斤,允许多喷煤粉15~20公斤。

⑶风温≥1200℃。

风温是高炉下部热收入的重要来源,约占整个高炉冶炼热量来源的20%。

高风温既是提高炉缸温度和炉缸热储备的主要手段之一,也是喷吹煤粉需要热补偿的主要来源之一,风温水平每升高100℃,可提高风口前理论燃烧温度约80℃。

⑷富氧率≥3.50%。

⑸炼铁厂和高炉车间整体管理和操作管理水平高。

2、中等原燃料条件和中等操作管理水平(全国炼铁高炉约占80%)下,喷煤比与风温和富氧率之间的关系:⑴风温1050~1150℃不富氧,煤比可达到120~135kg/t;风温1150~1250不富氧,煤比可达到135~145kg/t。

⑵风温1050~1150℃,富氧率每升高1%,约可提高煤比20kg/t,但是富氧率2.5%以下,喷煤比最好不要超过150kg/t;风温1150~1250,富氧率每升高1%,约可提高煤比25kg/t,但是富氧率2.5%以下,喷煤比最高不要超过165kg/t;否则会导致燃料比或者综合焦比升高,炉况顺行也会受到影响。

《钢铁行业(高炉炼铁)清洁生产评价指标体系》

1 适用范围 ........................................................................................................................................1 2 规范性引用文件 ............................................................................................................................1 3 术语和定义 ....................................................................................................................................1 4 评价指标体系 ................................................................................................................................2 5 评价方法 ........................................................................................................................................6 6 计算方法与数据来源 ....................................................................................................................7

高炉工序能效标杆水平

高炉工序能效标杆水平1. 引言高炉工序是钢铁生产过程中的关键环节之一,其能效水平直接影响到整个生产过程的效率和成本。

因此,提高高炉工序的能效标杆水平对于钢铁企业来说具有重要意义。

本文将从以下几个方面对高炉工序能效标杆水平进行分析和探讨:高炉工序概述、提升能效的关键因素、现有技术和措施、国内外实践案例以及未来发展趋势。

2. 高炉工序概述高炉是将铁矿石还原为铁的关键设备,其主要功能是将铁矿石与焦炭在高温下进行还原反应,生成液态铁。

高炉工序包括装料、点火预热、冶炼过程和出渣出铁等环节。

在这个过程中,需要消耗大量的能源和原料,并产生大量废气、废渣等副产品。

3. 提升能效的关键因素3.1 原料选择与预处理选择合适的原料对于提升高炉工序能效至关重要。

合理选择铁矿石和焦炭的品种、质量和粒度,可以减少反应过程中的能量损失和反应时间。

此外,对原料进行预处理,如破碎、筛分等,可以提高原料的利用率和反应效果。

3.2 燃料供给与燃烧控制对焦炭的供给方式和燃烧控制对高炉工序能效有着重要影响。

采用先进的供气系统和自动化控制技术,可以实现焦比的优化调节,提高冶炼效率并降低能耗。

3.3 炉渣处理与废气回收利用合理处理高炉产生的废渣和废气是提升能效的重要环节。

采用合适的渣铁分离技术,可以回收有价值的金属物质;同时,通过废气回收利用技术,可以降低排放量并实现资源循环利用。

4. 现有技术和措施目前已经出现了一系列提升高炉工序能效标杆水平的技术和措施。

4.1 煤气发电技术利用高炉废气中的煤气进行发电,可以实现能源的有效利用。

这种技术可以将废气中的热能转化为电能,提高整个工序的能效。

4.2 先进的燃烧控制技术采用先进的燃烧控制系统和传感器,可以实时监测高炉内部温度、压力等参数,并根据数据进行自动调节。

这种技术可以提高燃料利用率和冶炼效率,降低能耗和排放。

4.3 废渣处理与资源回收采用先进的废渣处理技术,如湿法颗粒化、脱碳等,可以将高炉产生的废渣转化为有价值的资源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

再论高炉生产效率的评价方法项钟庸1,王筱留2,银汉3(1.中冶赛迪工程技术股份有限公司,重庆401122;2.北京科技大学冶金与生态工程学院,北京100083;3.武汉中达制铁工程技术有限公司,湖北武汉430000)摘要:根据高炉炼铁原理和实际生产统计数据对炼铁生产效率指标之间的关系进行了分析。

提出了一些具体建议。

例如,在装料制度和布料模式的选择上,除了保证高炉顺行以外,还应该增加煤气利用率,作为判定合理煤气流分布的标准。

在比较实际高炉操作指标的同时,进行了能耗、成本的对标及经济比较。

提出了对设备能力过剩的高炉进行扩容改造,以强化设备的利用率来提高产量、降低能耗、降低成本。

关键词:节能;减排;炉腹煤气量指数;煤气利用率;燃料比中国是资源、能源短缺的国家,高炉炼铁又是高资源消耗和能源消耗的产业。

因此为了可持续发展,节能减排是永恒的课题。

制订评价高炉生产的科学体系是长期促进高炉生产贯彻节能减排的有效手段。

过去把高产作为衡量高炉效率的标准,因此重产量、轻资源和能源的利用效率,今后必须重视节能减排,并作为衡量高炉炼铁优劣的指标。

在此转变高炉炼铁生产方式的关键时期,对评价高炉生产效率的指标进行了深入研究。

1 炼铁节能减排指标笔者曾提出了炉腹煤气量指数χBG和炉腹煤气效率ηBG等指标,并且提出与高炉炉缸面积利用系数ηA相配合,来评价高炉生产效率[1-3]。

为了能够将它们纳入新的指标体系,本文从高炉炼铁冶炼原理进行了研究,以及从实际运用方面进行探讨。

高炉节能减排、减少CO2排放是炼铁的重要任务,相信以炉腹煤气量指数取代冶炼强度是符合大方向的。

高炉是一个复杂的体系,要建立高炉节能减排的指标体系,必须符合高炉冶炼的规律;其导向应该对高炉冶炼的各个方面是积极的,能够全面表征高炉各种因素对生产率、节能等各个方面的关系。

因此符合节能减排的高炉生产指标,必须经受生产实践的检验。

根据过去使用的传统指标产生了一些副作用的教训,指标之间必须存在相互制约的关系,以表达生产中各种关系的复杂性和自律性。

2 各指标之间的关系笔者曾提出了衡量高炉生产效率的炉腹煤气量指数、炉腹煤气效率和炉缸面积利用系数3个指标[1]。

对它们与表征高炉能耗的煤气利用率ηCO和燃料比指标没有深入进行分析,只表示了不同燃料比和不同富氧率时,吨铁炉腹煤气量v BG的变化。

本文将阐述它们具有密切的关系,并说明高炉强化不能偏离节能减排的轨道。

燃料比与煤气利用率之间的关系用热平衡和物质平衡的理论计算就可以解决。

图1为利用Fe-C-O-H的平衡关系编制的最低燃料比图表。

这里间接还原度的概念与过去间接还原度不同之点是:这里的间接还原度不是FeO还原时,用CO还原的百分率,而是全部铁的氧化物用CO还原的百分率。

采用这个间接还原率就可以知道在最低燃料比时,能够达到的最高煤气利用率ηCO,max。

为了更能说明燃料比与煤气利用率的关系,把它作成图表,并且把某些高炉的实际燃料比和煤气利用率绘在图1中。

由此,炉腹煤气量指数、炉腹煤气效率、面积利用系数、煤气利用率和燃料比之间的关系可以用炼铁原理进行计算确定。

3 对生产数据的分析表1为某些高炉的实际操作数据。

把以上5个指标的关系绘制在一张图上,以图象的方式显现出来,见图2。

在评价高炉操作状况时,可以一目了然地看出操作的合理性,是否符合节能减排的要求。

关于腹煤气量指数、面积利用系数与炉腹煤气效率的关系已经用实际数据进行过讨论。

这次再把燃料比、炉缸面积燃烧强度J A和煤气利用率等参数的高炉生产实际数据都制作在一张图表上(图2)。

把文献[1]中图3的腹煤气量指数、面积利用系数与炉腹煤气效率的关系反转到本文的图2左上部分。

另外,把燃料比与面积利用系数的关系,绘在图中右上部分,其中还画出了一组炉缸面积燃烧强度的曲线。

图的左下部分为腹煤气量指数与煤气利用率的关系,图的右下部分为燃料比与煤气利用率的关系。

由图可知,实际高炉生产中,腹煤气量指数、面积利用系数、炉腹煤气效率、燃料比与煤气利用率都存在良好的相关关系。

图2左上角,即炉腹煤气量指数、炉腹煤气效率和面积利用系数图。

图中炉腹煤气效率接近1和燃料比都在528kg/t的2座高炉(邯郸6号高炉和沙钢宏发3号高炉)的煤气利用率分别为48.7%和46.0%,腹煤气量指数分别为54.57和66.85m/min,因此面积利用系数与分别为57.4和68.6t/(m2·d)。

由此可见腹煤气量指数对高炉利用系数的影响。

可是,炉腹煤气量还不能完全决定利用系数的高低。

以下的实例可以说明,燃料比、炉腹煤气效率和煤气利用率对利用系数的影响也很大。

在图1中给出了武钢和宝钢高炉的间接还原度、煤气利用率、风口燃烧和溶损碳素量以及燃料比的关系。

由于两者的煤气利用率相差约7.8%,致使燃料比相差约48kg/t,即约差10%。

2厂高炉及A组和B组高炉的间接还原度均在70%左右,在图1中按间接还原度70%画一条垂直线,这条线与ηCO,H2的一组斜线相交,其交点可以得到相应的燃料比值,把它们近似地画在图2的右下方,则得到间接还原度为70%时燃料比与煤气利用率的关系直线。

在图2左下方还可以看到煤气利用率与炉腹煤气量指数有关,并得到间接还原度70%时燃料比与煤气利用率的关系,呈映射关系的煤气利用率与炉腹煤气量指数为一条直线。

从还原动力学的观点来看,炉腹煤气指数相当于炉内煤气流速,炉内煤气流速过高,煤气不能充分与铁矿反应,其利用率必然下降。

因此图2左下方的直线反映了这一规律,其数量关系有待证明。

由图2可以看到,B组高炉与A组高炉的2组数据各占据图中的2个犄角,很明显2组高炉的操作思路截然不同。

B组高炉在强化的同时,保持较低的燃料比和较高的煤气利用率。

B组高炉的煤气利用率在51.5%左右,A组的煤气利用率在43.7%左右;两者燃料比分别为489和538kg/t。

虽然B组高炉和A组高炉的腹煤气量指数分别为61.9和77.05m/min,即A组较B组等厂约高出15m/min,如果能够提高A组的炉腹煤气效率,A组面积利用系数至少比B组等厂高15t/(m2·d),即利用系数应高出20%左右;可是,由于燃料比高,炉腹煤气效率低下,2组高炉的利用系数差不多。

图2右上角的曲线就是等面积燃烧强度曲线。

正如,腹煤气量指数与面积利用系数一样,都采用单位炉缸面积作基准以后,许多参数的物理意义也变得明朗起来。

如果与面积燃烧强度相对应,冶炼强度也就是容积燃烧强度。

但是,风口以上没有氧气供给燃料燃烧,是一个没有意义的指标。

高炉炼铁的目的是生产生铁,而不是发生煤气。

因此比拼燃烧强度是错误的,尤其是大型高炉与中小高炉比拼高冶炼强度,其结果是面积燃烧强度远比中小高炉高。

A组2座高炉的冶炼强度为1.289t/(m3·d),并不比中型高炉高,更比不上小型高炉;可是由图2可知,A 组2座高炉的面积燃烧强度达到了37.36t/(m2·d),比中小型高炉都高。

可见大型高炉使用容积的概念,掩盖了对自身特点的理解与运用。

因此建议用面积为基础,把大中小高炉基本放在同一标准之下才有可比性。

由图2还可以说明,高炉操作的优劣主要还是由燃料比、煤气利用率和炉腹煤气效率决定,面积燃烧强度没有像炉腹煤气量指数那样能够有明确的划分界限。

因为,面积燃烧强度也只是燃烧燃料的多寡,并没有完全反映炉内煤气与炉料运动的规律。

A组高炉强化,煤气的发生量大幅度增加,使得炉内煤气流速过高,而煤气的热能和化学能没能充分利用,煤气利用率下降。

燃料比升高,即使采用过去高炉的炉缸燃烧强度来评价,比中小型高炉的强化程度还要高许多。

从以上分析也可看出,B组等厂与A组吨铁能耗差别的端倪。

现仅就B组与A组焦比、煤比、吨铁耗风量、吨铁耗氧量的部分能耗数据,单位实物消耗量的能耗取相同的值进行粗略的比较。

鼓风和氧气考虑加热到热风温度消耗的煤气能耗。

4 指标的应用和讨论在一定的原燃料质量前提下,存在合理的最大炉腹煤气量指数值。

那么,限制了最大炉腹煤气指数之后,是否招致限制了产量的提高,笔者的研究表明,按照低碳炼铁的理念和运用科学的规律,依靠降低燃料比、降低吨铁炉腹煤气量的方法仍然能够提高产量[4]。

也就是说,在限制炉腹煤气量的情况下,要想提高产量必须走降低燃料比,减少吨铁炉腹煤气量的途径,那么炉缸面积利用系数就能提高。

若现有高炉设备富裕能力过大而又不具备高炉强化条件,则可采取扩大高炉容积,更能提高设备利用效率,这也是最经济的增产方式。

4.1 在操作上的应用在操作上应有节能减排的意识,并把节能减排的理念贯彻到具体操作当中去。

从以上分析,节能减排的理念具有很强的可操作性,并不会给操作带来麻烦。

高炉操作技术的核心是:控制炉内煤气流的合理分布及上升速度,这是实现高炉稳定、节能、高效、长寿的基本条件,也是评价高炉操作水平的主要指标。

本文贯穿着降低燃料比、提高煤气利用率等,工艺过程的节能减排是根本。

高炉顺行也是降低燃料比的保证。

在现有冶炼条件下,要想获得很高的炉腹煤气量指数,又有高的煤气利用率,两者难以兼得。

高炉的燃料比高、煤气利用率很低时,不但耗费了很多的燃料,而且风量和氧气量等能源介质的消耗也很高,虽然获得接近B组高炉的产量,可是代价太高,造成高成本、高消耗、高排放的后果。

应该在做好精料的基础上,以降低燃料比为中心,保持稳定顺行,采用适当高的炉腹煤气量同样可以获得相同的产量。

过去,高炉布料的合理性基本上是由高炉行程、高炉顺行来评价,在很高的强化程度下,依靠改变布料模式保持高炉顺行。

可是对于依靠布料提高煤气利用率,对节能减排方面的贡献强调不够。

因此,在判定合理煤气流分布的标准中,除了高炉炉况的要求、强化冶炼的要求以外,还应该增加煤气分布对煤气利用率的影响,作为判定布料合理性的标准。

必须在提高产量或降低燃料比、节能减排、降低成本和有效利用资源之间进行权衡;不能一味追求强化产量,牺牲燃料比。

合理的布料应该是在保证低燃料比、较高的煤气利用率的基础上,保证炉腹煤气量指数在合理的范围内,采取降低吨铁炉腹煤气量来合理强化高炉。

在充分利用高炉煤气的前提下,采取稳定炉况的装料制度和布料模式。

若A组高炉的炉腹煤气量降低到66m/min,根据图1和图2将煤气利用率提高到48%是有把握的,则燃料比可下降到500kg/t以下。

对A组N高炉试作2个简单计算:1)高炉燃料比下降后,高炉每天的总的燃料量5284t/d仍保持不变,则日产量可达10568t/d;2)将炉腹煤气量降低到66m/min,由图1可知,燃料比下降后,吨铁炉腹煤气量可由1616m3/t下降到1290m3/t,则日产量可达10699t/d。

总之,2个计算的结果都说明,A组N号高炉的容积利用系数可以由2.377t/(m3·d)提高到2.60t/(m3·d)左右。