03-分模面的设计

模具设计分型面的选择及设计原则

模具设计分型面的选择及设计原则一、分型面的选择分型面的选择也是模具设计的第一步,它受到产品的形状,外观,壁厚,尺寸精度,模穴数等很多因素的影响。

一般的产品拿到手里,大分型面确定我相信大家对这个基本没什么问题。

可对于很多有侧抽芯,或者涉及到枕位,碰穿,插穿时。

这些就有争论了,怎么去选择有时候还真不是个简单的事,因此,咱们这里来聊聊如何去选择分型面。

一般来说分型面的选择都会遵循以下的几个原则:1:符合产品脱模要求分型面也就是为了产品能顺利取出模具的。

因此,分型面的位置应该选在产品断面尺寸最大的部位,这是一条最基本的原则。

2:方位的确定在决定产品在模具里面的方位时,分型面的选择应该尽量防止产品形成侧孔或者侧扣位,应避免采用复杂的模具结构。

3:分型面的形状一般的产品,常常采用一个与注塑机开模运动方向垂直的分型面,特殊情况下才采用其它形状的分型面。

分型面的形状以方便加工和脱模为原则。

像某此弯曲的产品,分型时就得根椐它弯曲的曲率来。

4:确保产品外观和质量分型面不要选择在产品光滑的'外表面。

外观面一般来说是不允许有夹线及其它影响美观的线条出现的;有些有同心度要求的产品,得把有同心度要求的部分全部放到同一侧,这样才能保证其同心度。

5:有利于脱模一般的模具的脱模机构都是在动模的,所以选择分型面时应尽可能的使开模后产品留在动模。

因此对于有些有可能粘住定模的地方,我们往往会加做定模辅助脱模机构。

6:考虑侧向开模距离一般的侧向机械式开模的距离都是比较小的。

因此选择分型面时应把抽芯距长的方向选择在前后模开合的方向上,将短的方向做为侧向分型。

7:锁模力的考虑模具的侧向锁模力相对来说比较小,所以对于投影面积较大的大型产品,应将投影面积大的方向放在前后模开合模方向上,而将侧投影面积较小的作为侧向分型。

8:利于排气当把分型面做为主要排气时,应该把分型面设计在塑料流动的末端,以利于排气。

9:模具零件易于加工选择分型面时,应把模具分割成易于加工的零件,减小机加工难度。

模具分型面的设计和模仁大小的确定

一,分型面的设计分型面的设计和模仁的大小确定。

为了将产品从模具中取出,模具必须分成两个或数个部分,这些分离部分的接触表面通称为分型面分型面在模具中占有非常重要的位子,在设计模具时,首先考虑的就是这套模具分型面怎么做,如果连模具的分型都不知道,哪后须的工作也没法做了.到企业应聘模具设计时,往往要现场动手的就是做分型面,这关过不了,哪被录取的希望基本为零,如分型面做的又快又好,那你的成功率就大了.二.外观件的分型面的选取:1.肉眼观看.2.客户2D图纸指定.3.要保证母模胶位少,公模胶位多.如何利用UG软件选取分型面:1.利用拔模分析选择(粉红色与深兰色交界处或粉红色与绿色交界处)2.利用注塑模向导,自动抽取分型线.三.内置件的分型面的选取:1.要保证母模胶位少,母模尽量不要有机构.2.利用拔模分析分型面通常分为1.水平分型.2.垂直分型.3.倾斜分型(如图)4.台阶型分型面三,模仁和模架的确认。

产品的分模面大致确定以后,接下来就是确定模仁和模架的尺寸了模架尽量采用标准模架和标准配件,这样有利于缩短模具的制造周期和降低成本设计界经常用的模架品牌有:龙记(LKM),富得吧(FUTABA),名利,天祥,重村等当模具比较特殊或客户特别要求时,须对模架得形状,尺寸,材料作更改时,就需重新设计模架,这种情况下,定购模架时就需要向供应商提供详细得图面,并标注上与标准模架得不同之处,当然,这样得模架单价也较贵,供应商一般可以给客户提供架初加工和精加工,一般我们都要求进行粗加工及粗掏模穴即可一.模架和模仁尺寸的确定模架的大小主要取决于产品的大小和结构,对模具而言,在保证足够的强度下,模具设计的越紧凑越好.根据产品的外形(投影面积和高度)和结构(侧向分型和抽芯)来确定模仁的尺寸,确定好模仁的尺寸以后,就可以确定模架的尺寸了以下是模仁和模架尺寸确定的参考图表以上数据,只是作为设计时的一个参考,在设计时还要注意一下几点;1.当产品高度过高时(X>=D时),应适当加大D,加大值=(X-D)/2.2.有时为了冷却水道和固定螺丝的需要,也要对尺寸加以调整.3.当产品结构复杂,须特殊分型或顶出机构,或须加滑块等机构时,也应对模仁和模架尺寸进行修改.应适当加大模架和厚度.2.方铁高度的确定:方铁的高度应保证有足够的顶出行程和5-10MM预留量,以保证产品完全顶出,并且上顶板不会碰到公模板顶部3.模架整体尺寸的确定:模具定好以后,因对模架整体结构进行校核,看模架是否适合,所选定的或客户指定的注塑机的型号,包括外形尺寸,厚度,最大开模行程,及顶出方式和顶出行程等.4.模仁材料的选定;制品为一般的塑胶,如ABS,PP,PC,等,模仁因选用P20,NAK80,718.等预硬钢,如用高光洁度或透明的塑料制品,如PMMA,PS,AS,等因选用420等耐腐蚀不锈钢,含玻纤增强的塑胶,因选用H13,SKD61等热处理钢,当制品材料为PVC或POM和加了阻燃剂时因选用420,2316等不锈钢.具体在"模具用钢材"一节再详细学习。

模具分型面设计

有利于保证塑件质量

分型面的位置要有利于模具的排气

zjcqu@

有利于保证塑件质量

尽量减少塑件在分型面上的投影面积

zjcqu@

有利于保证塑件质量

要满足塑件的精度要求,比如同心度、同轴度、 平行度等等

zjcqu@

有利于保证塑件质量

分型面Ⅰ、Ⅱ哪个更能保证双联齿轮的同轴 度要求?

3

分型面的选择原则 1.有利于脱模 2.有利于保证塑件质量(外观、精度)

3.有利于简化模具结构 4.有利于模具成型零件的加工

5.利于排气

zjcqu@

分型面要取在塑件的最大截面处

zjcqu@

有利于保证塑件质量

分型面的选择要满足塑件表面质量的要求

zjcqu@

zjcqu@

分型面的选择要有利于简化模具结构

尽可能的避免侧向分型或者抽芯

zjcqu@

分型面的选择要有利于简化模具结构

尽量地把侧向分型抽芯机构留在动模一侧

zjcqu@

分型面的选择要有利于简化模具结构

塑件不止有一个抽芯的时候,在选择分型面 时要使较大的型芯与开模方向一致

zjcqu@

分型面的选择要有利于简化模具结构

使塑件尽量留在动模一侧

zjcqu@

要有利于模具成型零件的加工

zjcqu@

zjcqu@

zjcqu@

zjcqu@

模 具 分 型 示 意 图

zjcqu@

分型面设计

zjcqu@

1

9.3 分型面设计

分型面——是指模具上用以取出塑件和浇注系统凝料的可分 离的接触表面称为分型面。注射模具上,可以有一个分 型面,也可以有多个分型面,动、定两个半模的划分是 以取出塑件的那个主分型面来划分的。

模具分型面的设计原则

模具分型面的设计原则1.参考工艺要求:模具的分型面必须符合产品的工艺要求。

分析产品的形状特点、结构特点、尺寸精度要求等,确定各个分型面的位置和形状。

2.尽量少的分型面:分型面越少,模具的制造成本越低,生产效率越高。

因此,在设计时应尽量减少分型面的数量,采用合理的设计来实现尽量少的分型面。

3.分型面的尺寸精度要求:分型面的尺寸精度要求直接影响模具的生产成本和加工难度。

因此,应根据实际需要合理确定分型面的尺寸精度要求。

4.考虑模具的制造工艺:在设计分型面时,需要考虑到模具的制造工艺,特别是模具的加工、组装和调试工艺。

尽量避免出现难于加工和调试的分型面,以减少模具的制造周期。

5.尽量采用直线分型面:直线分型面易于加工,可减少模具制造周期和成本。

因此,在设计分型面时,应尽量采用直线分型面,避免采用曲线或复杂的形状。

6.尽量采用平面分型面:平面分型面易于加工和调试,且模具的使用寿命较长。

因此,在设计分型面时,应尽量采用平面分型面,避免采用曲面或复杂的形状。

7.考虑产品的浇注和冷却:在设计分型面时,应考虑产品的浇注和冷却。

合理设计分型面的位置和形状,可使产品的浇注平稳,避免产生气泡或缺陷;同时,也能保证产品的冷却效果良好,使产品达到预期的性能和质量。

8.考虑模具的维护和维修:在设计分型面时,应考虑模具的维护和维修。

合理设计分型面的位置和形状,可使模具的保养和修复更加方便,减少模具的损耗和维修成本。

9.考虑产品的脱模:在设计分型面时,应考虑产品的脱模。

合理设计分型面的位置和形状,可使产品的脱模更加容易,减少脱模力和脱模损伤,提高模具的使用寿命。

总之,模具分型面的设计需要考虑到产品的形态特征和结构特点,参考工艺要求和模具制造工艺,以及产品的浇注、冷却和脱模等因素。

合理设计分型面,可提高模具的生产效率和成形质量,降低模具的制造成本和维护成本。

分模面设计

分模面設計一、分模面的定義分模面是指分開模具取出產品和澆注系統凝料的可分離的接觸表面。

一副模具根據需要可能一個或兩個以上的分模面,分模面可以是垂直於合模方向,也可以與合模方向平行或傾斜。

二、分模面的形式從分模面的數目來看,有單分模面,雙分模面,多分模面。

從分模面的形狀來看,平面,斜面,階梯面,還有曲面。

( 如下圖)三、分模面設計注意事項1. 考慮產品的質量①. 確保產品尺寸精度對於有同軸度要求的產品,應全部在動模或在定模成型。

如果分別在動模或定模內成型,則會因模具合模不準確而難於保證其同軸度要求。

選擇分模面時,應考慮減小由於脫模斜度造成產品的大小端尺寸差異。

如果產品較高,型腔設在動模的一側,則因脫模斜度造成產品的大小端尺寸差異較大,當產品不允許有較大脫模斜度時,採用此種結構必然使脫模困難。

若產品外觀無嚴格要求,可將分模面選在產品中間,它可以採用較小的脫模斜度,有利於脫模②. 確保產品表面要求分模面應盡可能選擇在不影響產品外觀的部位以及產品外觀的要求,並且分模面處所產生的飛邊應容易修整加工。

如下圖所示:一頭部帶有圓弧面的產品,若採用圖A 所示,將有損產品表面質量,而採用圖B 所示,結構就比較合理。

如果產品不允許有水平飛邊時,可採用如下圖( B )的結構,尤其是對流動性好的尼龍,還可減少飛邊的產生。

2. 考慮注射機技術規格①. 考慮鎖模力盡可能減少產品在分型面上的投影面積,當產品在分模面上的投影面積接近於注射機的最大注射面積時,有產生溢料的可能。

模具的分模面尺寸在保證一定型腔不溢料邊距的情況下,應盡可能增加分模面的接觸應力,防止溢料,並簡化分模面的加工。

②. 考慮模板的間距對於產品比較高的模具,注射機可能不能滿足開模的距離,可以採用側向分型。

但要注意產品外觀。

③. 考慮模具結構盡量簡化脫模部件方便澆注系統便於排氣便於鑲件的安放模具總體結構簡化④. 考慮模具的成本。

四、選擇分模面的一般原則﹕①.為了便於開模﹐分模面一般要使成品在開模時留在公模上, 避免黏母模﹐但要注意是否會影響到外觀。

注塑模具分型面的设计原则

注塑模具分型面的设计原则注塑模具的分型面,这个词一听就让人觉得高大上,实际上就是决定我们能不能顺利取出塑料件的一个关键因素。

咱们今天就来聊聊这个话题,看看在设计分型面时,咱们得注意些什么。

1. 分型面的基本概念1.1 什么是分型面?首先,分型面就是模具的两个部分相接的地方,通俗点说,就是模具合在一起的“门”,这个“门”一开,咱们的产品才能顺利出来。

想象一下,如果这个“门”设计得不合适,那出来的产品就像个坏苹果,难看得很,不仅浪费了材料,还得重来,真是让人心疼啊。

1.2 分型面的功能这个“门”可不是说开就开的,它有很多重要的功能。

比如,确保模具的对接精度,防止漏料;还要便于操作,方便工人打开模具取出产品。

要是这“门”设计得好,大家工作起来就轻松多了,真是事半功倍。

2. 分型面设计的原则2.1 简单易行的设计说到设计原则,首先要说的就是“简单”!别把事情搞复杂,设计越简单,出错的概率就越低。

想象一下,你设计个复杂得像迷宫一样的分型面,结果工人进进出出都找不到方向,最后累得像只狗,这可就得不偿失了。

2.2 符合产品的形状再来就是,要根据你要做的产品形状来设计分型面。

比如,如果你的产品是个球形的东西,那你可不能给它设计个方形的分型面,这样不仅取不出来,还得给它找个“新家”!所以,分型面的设计一定要与产品形状“珠联璧合”,才能顺利取出。

2.3 考虑排气和冷却还有一点,千万别忽略了排气和冷却的问题。

塑料在注塑时,气体会被压进去,这可得有个地方让它们“透透气”。

设计合理的排气孔,能有效减少气泡,确保产品的质量。

冷却也是个关键,模具里温度一高,产品就容易变形,大家想要的可不是变形金刚。

3. 分型面的优化技巧3.1 选对材料说到优化,材料的选择也不能小觑。

不同材料对分型面的影响是巨大的,比如,硬度、耐磨性、导热性,这些都得考虑。

要是用错材料,分型面可能很快就磨损了,那可就麻烦了。

3.2 模具结构的调整最后,模具的结构调整也是提升分型面设计的好方法。

分型面的设计规范一

延伸段长度:大模L=20~30mm,小模L=10mm即可。

*曲面比较陡时可在模肉四个角位做原身管曲面的情况:

分型面设计要以相对简单光顺为处理原则,复杂曲面的分型面设计时要方便于NC加工,尽可能避免EDM加工。(见图四)

分型面转角处的处理:

转角处用扫描面或网格面平滑接顺尽量减少台阶和尖角的出现以便提高分型面加工工艺性。

*曲面比较陡时可在模肉四个角位做原身管位定位,合模时起定位和防滑作用。

<五>、分型面中枕位的设计:

枕位不易过长,会增加加工时间和FIT模难度。

枕位设计原则:

<一>、枕位延伸段长度:大模20~30mm,小模8~10mm即可。(见图五)

在注塑模具的设计中,分型面的设计很关键,其设计的结果将直接影响到模具结构、模具加工难度和模具设计制造费用;由于分型面的设计对于同一产品具有不同的结果,所以分型面的设计确定有一定的难度。

一、分型面的设计原则:

<一>、保证产品的外观质量和精度。

<二>、保证模具零件成型时的刚性。

<三>、分型面应该有利于侧向抽芯。

<二>、枕位角度要求:原则上≥3度,遇特殊情况结构不允许时最小不能小于0.5度。(见图五)

<三>、局部枕位有多处时可考虑把相邻枕位拉通做在一起。

可减少加工时间和降低FIT模难度,但会在产品外观处产生夹线;这种做法须得到客户的最终确认方可实施。(见图六)

<四>、分型面应该有利于塑件脱模。

<五>、分型面的选择和设计应该有利于加工制造。

如: 1、主分型面为平面的情况,分型面设计时要考虑方便于磨床加工。

模仁模板设计分模面

分模面打開模具,取出成品的面,稱之為分模面。

分模面為模具設計的第一步。

英文叫parting line(簡稱PL線或PL面)。

一﹑選擇分模面的一般原則﹕1)為了便于開模﹐分模面一般要使成品在開模時留在公模上,避免黏母模﹐但要注意是否會影響到外觀。

2)有利于排氣。

3)有利于防止溢料。

4)有利于加工﹑強度的考量。

二﹑分模面有插破與靠破組成下面有几點注意事項﹕1)能用靠破的情況下不用插破。

2)在用到插破時一定要做斜度。

3)遵循選擇分模面的一般原則。

所需的基本厚度,與維持模仁強度的厚度。

模仁強度主要考量是能承受射出壓力,不致因射出壓力而導致模板變形,進而使產品產生毛邊。

模仁強度設計需考慮到 a.射出壓力 b.產品投影面積 c.產品高度d.產品厚度e.產品外型f.產品投影外型g.模穴總數量。

模仁安全尺寸設計模仁模座的備料我們目前以《模仁模座備料》為參考模穴數與流道配置、模穴之間的安全距離、模穴至模仁邊緣的安全距離安全距離Sa & Sb,能夠抵抗成型時,射出壓力對模仁側壁施加的側向力。

•產品(制件)長+ 2 Sb = 模仁長•產品(制件)寬+ 2 Sa = 模仁寬模仁安全尺寸設定•在進行模具設計時,先要估算模仁的尺寸,再行估算模座(模架)的尺寸。

•估算尺寸的重點,在於如何判斷安全距離。

安全距離的選擇,對模具成本的影響很大!•依產品的大小特征及產品的配制確定模仁大小厚度﹐按模仁寬度必須放置在兩個模腳之間﹐模仁長度盡量不超過回位梢的距離確定模座大小。

模仁安全尺寸參考表模仁厚度與模板厚度參考表從產品(制件)尺寸估算模仁厚度模座選擇考慮的因素要決定模座大小,必須先決定模仁尺寸。

一般而言,產品投影面積(包括模穴)決定後,投影寬度單邊加 25mm ~ 50mm 為模仁建議尺寸;得知模仁大小後,模仁寬度 + 10mm 後母(定)模仁厚度公(動)模仁厚度P .L.母(定)模側安全距離Scavity > 25公(動)模側安全距離Score :Scavity Score < Scavity x 1.2的寬度大約是模腳間距,依此決定模座的大小。

分型面的设计

1、有利于脱模

1、分型面应取在塑件尺寸最大处:

有利于脱模

2、分型面应使塑件留在动模或下模:

3、拔模斜度小或塑件较高时,为便于脱模可将分型面选在塑件的中 间部位,但塑件外形有痕迹。

有利于脱模

4、满足塑件的使用要求

ห้องสมุดไป่ตู้

有利于脱模

5、考虑对塑件造成的脱模阻力大小

2、保证塑件外观、质量和精度

保证塑件外观、质量和精度

实例(解决办法)

1.采用侧浇口:料流先封住分型面,在型腔内形成气囊,影响质量。 2.改变浇注系统位置,如图所示:开模高度可降到508.但不利于 塑件外观. 3.采用HALF成型.

1.调整脱模斜度法

2.调整表面粗糙度

3.采取结构措施

四、实例

有时分型面的位置也取决于成型机的技术特征,在涉及注射模时应特别注意: 如:注射成型直径φ102,深:254的圆柱形容器。 闭合高度:457;脱模时:分型面先开254使型芯脱开型腔,再开254留出塑件推出空 间,再开51留出浇注系统推出空间。 开模高度(注射机最小压板间距)为:457+254+254+51=1016(mm) 塑件容积为216cm3,选择250cm3的注射机,但其最注射机最小压板间距为700,故 要选择更大的注射机,可能单位无更大的注射机,必造成浪费。

一、概述

1.分型面:模具上用以取出塑件和浇注系统凝料的可分离的接触表面;简 言之分开模具取出塑件的面;也叫合模面。 一副模具可以有一个或两个以上的分型面。 2.分型面的位置: *水平分型面:垂直于合模方向或与工作台面平行的面 *垂直分型面:平行于合模方向或与工作台面垂直的面 *斜分型面:倾斜于合模方向的面 注意:水平、垂直的参照系是开合模方向

分型面的设计规范

图1

Байду номын сангаас

图2

史老师--制作

对于具体的产品,其分型面的选择 和设计存在多种方案,因此必须遵 守一定的规则才能选择和设计出合 理的分型面,并简化模具的结构降 低成本。而对于不同的产品其分型 面的选择和设计还需要根据具体的 情况作针对性的分析,并且不一定 都能满足上述的规则,因此应该根 据设计保证主要的方面作必要变更。

二、分型面在不同情况下的设计要求: <一>、主要分型面为平面的情况: 主要分型面与开模方向垂直时,分型面可直接拉伸而成. 对于这种分型面用UG自动分模时常会在一些转角位有一 些微小的起伏(高度方向几个丝的变化),对制作Fit模 有一定的影响,应注意用平面替换,以利于磨床磨出。

转角处用扫描面 或网格面平滑接 顺尽量减少台阶 和尖角的出现以 便提高分型面加 工工艺性, 可直 接 NC 加 工 而 减 少 EDM加工。

<五>、分型面中枕位的设计: 枕位不易过长,会增加加工时间和FIT模难度。枕位设计原则: 1、枕位延伸段长度:大模20~30mm,小模8~10mm即可。图1 2、枕位角度要求:原则上≥3度,遇特殊情况结构不允许时最小不能小于0.5度。图1 3、局部枕位有多处时可考虑把相邻枕位拉通做在一起。图2 可减少加工时间和降低FIT模难度,但会在产品外观处产生夹线;这种做法须得到客 户的最终确认方可实施。

<三>、主要分型面为单曲面的情况: 应顺着曲面方向延伸一段后在分型面两端做平位,以利于加工定位及Fit模。 延伸段长度:大模L=20~30mm,小模L=10mm即可。 * 曲面比较陡时可在模肉四个角位做原身管位定位,合模时起定位和防滑作用。

<四>、主要分型面为复合曲面的情况: 分型面设计要以相对简单光顺为处理原则,复 杂曲面的分型面设计时要方便于NC加工,尽 可能避免EDM加工。 分型面转角处的处理: 转角处用扫描面或网格面平滑接顺尽量减少台 阶和尖角的出现以便提高分型面加工工艺性。 可直接NC加工而减少EDM加工。 * 曲面比较陡时可在模肉四个角位做原身管位 定位,合模时起定位和防滑作用。

第9章模具分型面设计

上一页 返回

9.2 创建分型面

在Pro/ENGINEER中主要有以下两种途径进入分型面创建模式: (1)选择【插入】|【模具几何】|【分型面】命令或在【模具/铸造

下一页 返回

9.2 创建分型面

在各种创建分型面的方式中,有两种快速、简洁的设计方法:阴影法 和裙边法。下面着重介绍常用的几种分型面的创建方法。其余创建方 法参见各章实例。

9.2.1 复制分型面

使用复制曲面创建分型面可以充分利用零件参照模型的几何性质,因 此是Pro/ENGINEER 推荐的分型面创建方法,其步骤如下:

1. 侧面影像曲线 创建裙边曲面需要侧面影像曲线,系统创建侧面影像曲线时,会将曲

线放置到其曲面垂直于拖动方向的零件位置处。在【模具】菜单中选 择【特征】命令,在【模具模型类型】菜单中选择【型腔组件】| 【侧面影像】命令,如图9−18 所示。弹出如图9−19 所示的【侧面影 像曲线】对话框,可以设置如下选项。

(10)在工件区中可以看到紊乱的箭头,如图9−27 所示,单击【添 加】按钮。

(11)框选如图9−28 所示的箭头,在弹出的菜单中选择【完成】命 令结束选取。选择方向为平面参照方式,选取MOLD_RIGHT平面作 为参照平面。

(12)在弹出的菜单中选择【正向】命令,箭头方向将发生变更与参 照平面垂直,按照同样的说法调整对侧箭头,结果如图9−29 所示。

(6)继续对分型面的另一侧进行延伸,延伸结果如图9−14 所示。 (7)对分型面的另一方向进行延伸,使分型面完全分割工件,延伸

完成的分型面如图9−15所示。 (8)单击(分割工件)按钮,在【分割体积块】菜单中选择【两个

模具设计-分模面的确定这样做是最好的

模具设计-分模面的确定这样做是最好的胶件排位是指据客户要求,将所需的一种或多种胶件按合理注塑工艺、模具结构进行排列。

胶件排位与模具结构、塑胶工艺性相辅相成,并直接影响着后期的注塑工艺,排位时必需考虑相应的模具结构,在满足模具结构的条件下调整排。

从注塑工艺角度需考虑以下几点:(1)流动长度。

每种胶料的流动长度不同,如果流动长度超出工艺要求,胶件就不会充满。

(具体参见第二章)(2)流道废料。

在满足各型腔充满的前提下,流道长度和截面尺寸应尽量小,以保证流道废料最少。

(3)浇口位置。

当浇口位置影响胶件排位时,需先确定浇口位置,再排位。

在一件多腔的情况下,浇口位置应统一。

(4)进胶平衡。

进胶平衡是指胶料在基本相同的情况下,同时充满各型腔。

为满足进胶平衡一般采用以下方法:A.按平衡式排位(如图5.1.1),适合于胶件体积大小基本一致的情况。

B.按大胶件靠近主流道,小胶件远离主流道的方式排位,再调整流道、浇口尺寸满足进胶平衡 (关于流道、浇口设计详见第九章)。

注意:当大小胶件重量之比大于8时,应同产品设计者协商调整。

在这种情况下,调整流道、浇口尺寸很难满足平衡要求。

(6)型腔压力平衡。

型腔压力分两个部分,一是指平行于开模方向的轴向压力;二是指垂直于开模方向的侧向压力。

排位应力求轴向压力、侧向压力相对于模具中心平衡,防止溢胶产生批峰。

满足压力平衡的方法:A.排位均匀、对称。

轴向平衡如图5.1.2;侧向平衡如图5.1.3B.利用模具结构平衡如图5.1.4 这是一种常用的平衡侧压力的方法,具体的技术要求参见下节。

从模具结构角度需考虑一下几点(1)满足封胶要求排位应保证流道、唧咀距前模型腔边缘有一定的距离,以满足封胶要求。

一般要求D1≥5.0mm,D2≥10.0mm,如图5.1.5所示。

行位槽与封胶边缘的距离应大于15.mm。

(2)满足模具结构空间要求排位时应满足模具结构件,如铲鸡、行位、斜顶等的空间要求。

同时应保证以下几点:A.模具结构件有足够强度B.与其它模胚构件无干涉C.有运动件时,行程须满足出模要求.有多个运动件时,无相互干涉.如图5.1.6D.需要司筒的位置要避开顶棍孔的位置(3)充分考虑螺钉、冷却水及顶出装置为了模具能达到较好的冷却效果,排位时应注意螺钉、顶针对冷却水孔分的影响,预留冷却水孔的位置。

分模面名词解释

分模面名词解释

嘿,你知道啥是分模面不?这可真是个超级重要的概念呢!分模面呀,就好比是一个神奇的分界线。

比如说,咱做蛋糕的时候,那模具

不就把蛋糕分成了不同的部分嘛,分模面就像是那个把蛋糕分开的那

条线!(就像做蛋糕时模具的作用一样。

)

想象一下,在制造一个复杂的产品时,分模面就像是一个关键的关卡。

它决定了模具怎么打开,产品怎么能顺利地被取出来。

(这不就

跟开门一样重要嘛!)如果分模面没设计好,那可就糟糕啦!就好像

你开门的时候门轴坏了,门打不开或者关不上,多别扭呀!

咱再举个例子,比如做一个塑料玩具,分模面要是设计得不合理,

那玩具可能就会有瑕疵,或者根本就没法完整地从模具里出来。

(这

多让人头疼啊!)这分模面可不简单呢,它需要工程师们精心设计和

考虑各种因素。

在实际的生产中,分模面的选择可不是随随便便决定的。

工程师们

得考虑产品的形状、尺寸、材料等等好多因素呢。

他们得像侦探一样,仔细研究每个细节,才能找到最合适的分模面。

(这可不是一般人能

搞定的呀!)

而且哦,不同的产品可能需要不同类型的分模面呢。

有时候是平面的,有时候是曲面的,甚至还有些特别复杂的形状。

这就像是每个人

都有自己独特的性格一样,每个产品的分模面也都有它的特点。

(多有意思呀!)

总之,分模面虽然听起来是个很专业的名词,但其实它在制造行业里可是超级重要的呢!它就像一个幕后英雄,默默地为我们生产出各种精美的产品。

所以呀,可别小看了这分模面哦!它真的是不可或缺的!。

分型面的选择及浇注系统设计

从产品中央进浇

将浇口放置于产品中央可提供等长的流长 流长的大小会影响所需的注射压力 中央进浇使得各个方向的保压压力均匀,可避免不

均匀的体积收缩

浇口的对称性

浇口对称可以避免产品翘曲变形 不对称的流长会导致某些区域先填满,甚至先凝固可

能造成产品不均匀的体积收缩,而导致产品翘曲变形

四、主流道设计与制造

五、分流道设计与制造

作用:使塑料熔体的流向得到平稳的转换并 尽快地充满型腔。

分流道的截面形状

分流道的设计要点

分流道的尺寸设计

分流道的布置

分流道制造要点

五、分流道设计与制造

流道的截面形状会影响到塑料在流道中的流动以 及流道內部的熔融塑料的体积。

五、分流道设计与制造

1.分流道的截面形状

圆形截面

优点:流道形状效率较高,可达0.25D。 缺点:增加制作费用及成本,稍不注意会造成流 道交错而影响流动效率。

流动平衡

自然平衡流道系统

• 在喷嘴和所有的模腔之间的距离和状况相同 • 所有模腔在相同的时间相同的压力下完成充填

人工平衡流道系统

• 以不同的流道尺寸使所有模腔在相同的时间相同 的压力下完成充填

五、分流道设计与制造

4. 分 流 道 的 布 置

五、分流道设计与制造

5.分流道制造要点

五、分流道设计与制造

三、分型面的选择原则

3.分型面的选择要有利于简化模具结构

尽量地把侧向分型抽芯机构留在动模一侧

三、分型面的选择原则

3.分型面的选择要有利于简化模具结构

塑件不止有一个抽芯的时候,在选择分型面时要使较大的 型芯与开模方向一致

三、分型面的选择原则

3.分型面的选择要有利于简化模具结构

注塑模具设计经验(分模面)

1. 符合塑件脱模:为使塑件能从模具内取出,分型面的位置应设在塑件断面最大尺寸的部位。

2. 分型面的数目和形状:通常只采用一个与开模运动方向相垂直的分型面。

确定分形面应以模具制造及脱模方便为原则。

3. 型腔的选择:尽量防止形成侧孔和侧凹,以避免采用较复杂的模具结构。

4. 确保表面质量:分型面尽量不要选择塑件光滑的外表面,避免影响塑件的外观质量;将塑件要求同轴度的部分放在分型面的同一侧。

以确保塑件的同轴度;要考虑减小造成塑件大、小端的尺寸差异要求等。

5. 有利于塑件脱模:由于模具的脱模机构通常设置在动模一侧,故尽可能使开模后塑件留在动模一侧。

6. 考虑侧向轴拔距。

一般机械式分型抽芯机构的侧向轴拔距都较小,因此选择分型面的时应将抽芯或分型距离长的方向置于动、定模的开合模方向上,即将短轴拔距作为侧向分型或抽芯。

并注意将侧抽芯放在动模边,避免定模抽芯。

7. 锁紧模具的要求:侧向合模锁紧力较小,故对于投影面积较大的大型塑件,应将投影面积大的方向放在动、定模的合模方向上,而将投影面积小较小的方向作为侧向分型面。

8. 有利于排气。

当分型面作为主要排气渠道时,应将分型面设计在塑料的流动末端,以利于排气。

9. 模具零件易于加工。

薄壁壳体塑件成型收缩紧紧包住型芯,故将型芯设在动模边,凹模设在定模边,开模后塑件留于动模,以利脱模。

垫圈类塑件,壁较厚而内孔较小,塑件成形收缩对型芯包紧力较小,若型腔设于定模,很可能塑件粘在定模上,模具势必考虑采用动、定模双脱模,因此采用型腔设在动模内,可采用推管或推杆脱模。

塑件外形较简单,但内部有较多的孔时,塑件成形收缩后必留于型芯上。

型腔设在定模内,动模也采用推件板就可以完成脱模,且模具结构简单。

塑件的孔对称,故型芯也对称设置,如果要迫使塑件留在动模内,可将型腔和大部分型芯设在动模内,采用推管脱模。

塑件的孔对称,故型芯也对称设置,如果要迫使塑件留在动模内,可将型腔和大部分型芯设在动模内,采用推管脱模。

实验三、模具分型面的结构形式及设计注意事项

实验三、模具分型面的结构形式及设计主要事项实验

一、实验目的

1、了解分型面的形式;

2、掌握分型面的选择原则;

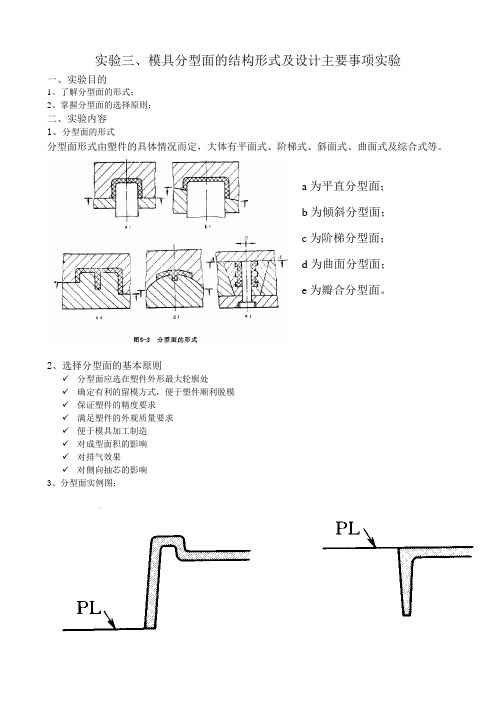

二、实验内容 1、分型面的形式

分型面形式由塑件的具体情况而定,大体有平面式、阶梯式、斜面式、曲面式及综合式等。

2、选择分型面的基本原则

✓ 分型面应选在塑件外形最大轮廓处

✓ 确定有利的留模方式,便于塑件顺利脱模 ✓ 保证塑件的精度要求 ✓ 满足塑件的外观质量要求 ✓ 便于模具加工制造 ✓ 对成型面积的影响 ✓ 对排气效果

✓ 对侧向抽芯的影响 3、分型面实例图;

a 为平直分型面;

b 为倾斜分型面;

c 为阶梯分型面;

d 为曲面分型面;

e 为瓣合分型面。

三、实验步骤

1、将模具沿分型面分开,分开时主要安全;

2、分析该模具的分型面结构特点和主要功能;

3、了解模具分型面的设计要点。

四、思考题

1、选择模具的分型面应注意的问题有哪些?

五、实验报告

实验名称班级姓名学号

1.实验目的;

2.实验内容;

3. 实验步骤;

4. 思考题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PL面的設計

1)斜面的延伸有利于防止 毛邊 2)弧面的恢復修剪

PL面的設計

2)插破變靠破 有利 于加工

PL面的設計

靠破

PL線 綱孔 對于有網孔的產品公母模各靠破一 半既不影響成品的外觀又不至于黏 母模。 附加條件﹕1)公模拔模3度﹐母模 拔模5-7度。2)公模要單加大0.1 (不至于產生毛邊)。

分模面的设计

1.分模面的定义 分模面是指分开模具取出产品和浇注系统凝料的可 分离的接触表面。一副模具根据需要可能一个或两个 以上的分模面,分模面可以是垂直于合模方向,也可 以与合模方向平行或倾斜。 2.分模面的形式 从分模面的数目来看,有单分模面,双分模面,多分 模面。 从分模面的形状来看,平面,斜面,阶梯面,还有曲 面。(如下图)

分模面的设计

模具設計的流程

分模面設計 模座設計 (Parting Plane Design) (Mold Base Design)

澆注系統設計 (Filling System Design) 冷卻系統設計 (Cooling System Design) 排氣系統設計 (Venting System Design) 脫模系統設計 (Ejecting System Design)

分模面的设计

平面分模面

分模面的设计

斜面分模面

分模面的设计

阶梯面分模面

设计分模面的注意事项

1.考虑产品的质量 (a).确保产品尺寸精度 对于有同轴度要求的产品,应全部在动模或在定模成 型。如果分别在动模或定模内成型,则会因模具合模 不准确而难于保证其同轴度要求。 选择分模面时,应考虑减小由于脱模斜度造成产品的 大小端尺寸差异。如果产品较高,若型腔设在动模的 一侧,则因脱模斜度造成产品的大小端尺寸差异较大 ,当产品不允许有较大脱模斜度时,采用此种结构必 然使脱模困难。若产品外观无严格要求,可将分模面 选在产品中间,它可以采用较小的脱模斜度,有得于 脱模

图A

图B

设计分模面的注意事项

2.考虑注射机技术规格 (A) 考虑锁模力 尽可能减少产品在分型面上的投影面积,当产品 在分模面上的投影面积接近于注射机的最大注射 面积时,有产生溢料的可能。 模具的分模面尺寸在保证一定型腔不溢料边距的 情况下,应尽可能增加分模面的接触应力,防止 溢料,并简化分模面的加工。 (B)考虑模板的间距 对于产品比较高的模具,注射机可能不能满足开 模的距离,可以采用侧向分型。但要注意产品外 观。

设计分模面的注意事项

2.确保产品表面要求 分模面应尽可能选择在不影响产品外观的部位以及产 品外观的要求,并且分模面处所产生的飞边应容易修 整加工。如下图所示:一头部带有圆弧面的产品,若 采用图A所示,将有损产品表面质量,而采用图B所 示,结构就比较合理。

图“A”

图“B”

设计分模面的注意事项

如果产品不允许有水平飞边时,可 采用如下图(B)的结构,尤其是 对流动性好的尼龙,还可减少飞边 的产生。

PL面的設計

強度與加工的考量

插破面角度1.5

设计分模面的注意事项

(C).考虑模具结构 尽量简化脱模部件 方便浇注系统 便于排气 便于镶件的安放 模具总体结构简化 (D).考虑模具的成本。

一﹑選擇分模面的一般原則﹕ 1)為了便于開模﹐分模面一般要使成品在開模時留在 公模上,避免黏母模﹐但要注意是否會影響到外觀。 2) 有利于排氣。 3)有利于防止溢料。 4)有利于加工﹑強度的考量。 二﹑分模面有插破與靠破組成下面有几點注意事項﹕ 1)能用靠破的情況下不用插破。 2)在用到插破時一定要做斜度。 3)遵循選擇分模面的一般原則。