交流伺服系统在细纱机电子凸轮上的运用_张玮昂

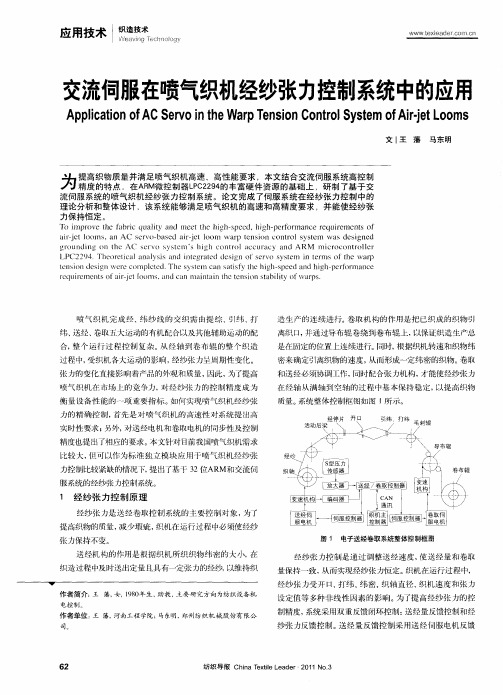

交流伺服在喷气织机经纱张力控制系统中的应用

如 果织 物 的纬 密 等参 数 改 变, 通 过触 摸 屏或 由织机 可 主控 制 器通过 C 总线 进行 张 力等参 数 设 置。 制 器会将 AN 控

这些 参 数保 存 到片 外存 储 器的 指 定位 置 , 以便 下 次 开机 时

可 自 进 行读 取 。 动 控制 器根 据 织物 的 纬 密 等参 数 计算 出送

文l 王 藩 马东明

为 织质并R 气机速9丰曲卅资 基上研 统控 精 的点在足控 器C高 能硬 的础 伺制高制 提 物量满喷织高气 的富件 源 合流服了于 度 高特 ,A微 制L2 性要们 本结 交,系基交 M P、 . ,文 2 ㈨m 4 求-蚰 统喷 制满 筠 ~ mm =㈤

的 张 _ . 喷气 织机 存 市场 上的 竞争力, 经 纱张 力的 控制 精度 成 为 对

衡量 设 备性 能的 - - 项重要 指 标 。 何实现 喷气 织机 经纱张 如 力的精 确 控 制 , 首先 是对 喷 气 织机 的高速 性 对系统 提 出高

实时性 要求 ; 另外 , 对送 经电机 和卷取 电机 的同步性 及控 制

合, 个运 行 过程 控 制 复杂 。 经 轴 到卷 布辊 的 整个 织 造 整 从

在 Ⅻ 一 糙 l 要 咖 _ 删

造生 产 的连 续进 行。 取机 构 的作用 是把 已织 成 的织物 引 卷

离织 口, 并通 过导布 辊卷 绕到卷 布辊 上 , 以保 Ⅱ织造生 产总

是在 固定 的位置上 连续进 行。 同时, 据织机 转速 和织物纬 根

力 一一一 能 一m 二 ~

。

,

— 、 士 ,

S a

啊 .

. n

,

剃 薹 硐 毒 Ⅵ 伺 )一 删 黼 毹 m 掷 一 和 1 一

伺服电机在纺织机械中的应用

伺服电机在纺织机械中的应用在现代工业中,伺服电机作为一种高性能、高响应的动力装置,在各个领域得到了广泛的应用。

尤其在纺织机械行业,伺服电机的应用更是不可或缺的。

本文将探讨伺服电机在纺织机械中的应用及其优势。

一、伺服电机的特点伺服电机是一种能够精确控制旋转角度、速度和位置的电机。

其具有高精度、高响应速度、低惯量和高效率等特点,适用于各种需要精密控制的场合。

在纺织机械中,各种工艺的要求复杂多样,因此需要一种能够灵活调节的动力设备,而伺服电机恰好能够满足这一需求。

二、1. 电子织机在电子织机中,伺服电机被广泛应用于控制纬纱、纬密和提花等工艺。

通过精确的位置控制,能够保证织机的稳定运行,并提高织物的质量和生产效率。

2. 缝纫设备在缝纫设备中,伺服电机主要用于控制缝纫头上的移动,在各种缝纫工艺中起到至关重要的作用。

通过伺服电机的精确控制,能够实现不同样式的缝纫,提高缝纫机的稳定性和生产效率。

3. 大型织机在大型织机中,伺服电机被广泛应用于控制织机上的织纱和提花等工艺。

通过对织机进行精准的控制,能够保证织物的质量和工艺效果,提高生产效率和节约能源。

三、伺服电机在纺织机械中的优势1. 高精度伺服电机具有高精度的位置控制和速度控制能力,能够满足纺织机械对精密度的要求,保证产品的质量。

2. 高响应速度伺服电机的响应速度快,能够快速调整转速和位置,适应不同工艺的需求,提高生产效率。

3. 低惯量伺服电机的惯量小,能够实现快速启停和快速加减速,减少能源消耗,提高节能效果。

4. 高效率伺服电机具有高效率的转换能力,能够将电能转化为机械能,减少能量损耗,提高生产效益。

综上所述,伺服电机在纺织机械中具有重要的应用和优势,能够满足纺织行业对精密度、效率和节能的需求,推动纺织机械的进步和发展。

随着科技的不断进步,相信伺服电机在纺织机械中的应用前景将更加广阔。

提高交流主轴伺服电动机恒功率运行最高转速的设计方法

摘 要 :提 出 了一 种 提 高 交 流 主 轴 伺 服 电 动机 恒 功 率 运 行 最 高 转 速 的设 计 方 法 。 这 种 设 计 方 法 就 是 把 提 高 交 流 主 轴 伺服 电 动 机 恒 功 率 运 行 最 高 转 速 转 变 为 提 高交 流 主 轴 伺 服 电动 机 最 大转 矩倍 数 。论 文 把 这 种 方 法 应 用 于 二 种 规 格 交 流 主 轴伺 服 电 动 机 的 电磁 方 案设 计 , 同时 给 出 了 A sf电 机 快 速 设 计 软 件 的 有 关 仿 真 结 果 。 仿 真 结 果 表 明 ,该 文 提 no i

0 引 言

交流 主 轴伺 服 电 动 机 及 其 和 交 流 主轴 伺 服 驱 动 器组 成 的交 流 主轴 伺 服 驱 动 系 统 是 数 控 机 床 的最 核 心 的关 键 部件 之 一 ,其 性 能 对 数 控 机 床 的整 体 水 平 有重要 的影 响 。当 前 数 控 机 床 技 术 的主 要 发 展 趋 势

提 高 交 流 主轴 伺 服 电 动 机 恒 功 率 运 行 最 高 转 速 的 设 计 方 法

陈 楚 兴 ,等

提 高 交 流 主 轴 伺 服 电 动 机 恒 功 率 运 行 最 高 转 速 的 设 计 方 法

陈楚 兴 ,邵 国安 ,黄 开胜

( .广 州 数 控 设 备 有 限 公 司 ,广 州 1 50 6 ;2 1 15 .广 东 工 业 大学 自动 化 学 院 ,广 州 50 0 ) 10 6

快速设 计软件 的有关仿 真结果 。

提 高数 控机 床 的加 工 精 度 。 以汽 车 工 业 为 例 ,加 工 的零 部 件 多 为 薄 壁 和 薄 筋 ,材 料 为 铝 或 者 铝 合 金 , 只有 在切 削 速度 高 和 切 削 力 小 的 条 件 下 ,才 能 对 这

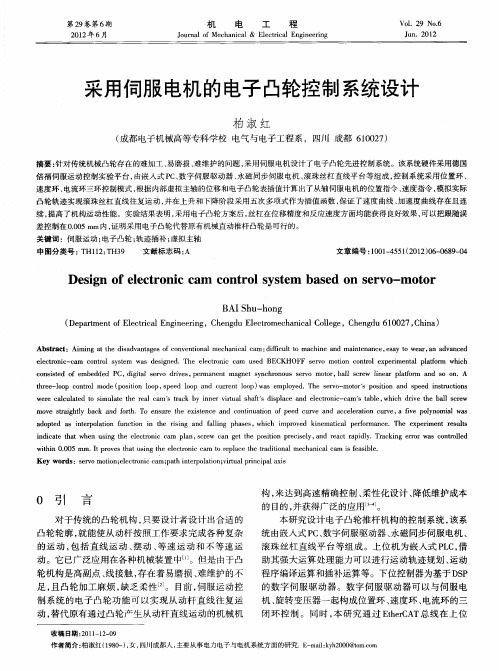

采用伺服电机的电子凸轮控制系统设计

( 都 电子 机械 高等专 科学 校 电气 与 电子工程 系 ,四川 成 都 6 02 ) 成 107

摘要 : 针对传统机械 凸轮存在 的难加工 、 易磨损 、 难维 护的问题 , 采用伺服电机设计 了电子 凸轮先进控制系统 。该系统硬件采用德 国

倍福伺服运 动控 制实 验平 台 , 由嵌 入式 P 、 c 数字伺服驱动器 、 永磁 同步伺服 电机 、 滚珠丝杠直线平 台等组 成 , 控制 系统采用位 置环 、 速度环 、 电流环 三环控制模式 , 根据 内部虚拟主轴 的位移和 电子凸轮表插值计算 出了从轴伺服 电机 的位置指令 、 速度指令 , 模拟实际

关键词 :伺服运动 ; 电子 凸轮 ; 轨迹插补 ; 虚拟主轴

中 图分 类号 : H12 T 9 T 1 ; H3 文 献 标 志 码 : A 文 章编 号 :0 14 5 (0 2 0 — 6 9 0 10 — 5 12 1 )6 0 8— 4

J s 0t e c・ o - am ont o ys・ m e 1 0n e vo—m o・ 1e ● l J 2n . ’ t ni C ' l e r c c ・ ls t r e 1 bas d sr t or

mo e sr ih l a k a d f rh o e s r h xse c n o t u t n o e d c r e a d a c l rto u e a f e p l n mi lwa v t g t b c n o t .T n u e t e e itn e a d c n i ai f p e u v n c e ea in c r , v o y o a s a y n o v i

a o td a i tr o ai n f n t n n t e rsn n fl n h s s wh c i r v d k n ma ia e fr n e h x e i n e u t d p e s n ep l t u c i i h ii g a d a l g p a e , ih mp o e i e t l p r ma c .T e e p rme t r s l o o i c o s i d c t h twh n u i g t e ee to i a p a , c e a e h o i o r cs l , n e c a i l .T a k n ro a o t l d n i ae t a e sn h lc r nc c m l n s r w c n g t t e p st n p e i y a d r a tr p d y r c i g e r w s c n r l i e oe w t i . 0 i n 00 5 mm. t r v st a s g t e ee to i a t e l c h r d t n lme h n c a i e sb e h I p o e h t i lcr nc c m o r p a e t e t i o a c a ia c m sfa i l . u n h a i l Ke r s e v t n e e t n cc m; a hi t r o ai n v r a r cp x s y wo d :s r emoi ;l cr i a p t e p l t ;it l i i a a i o o n o u p n l

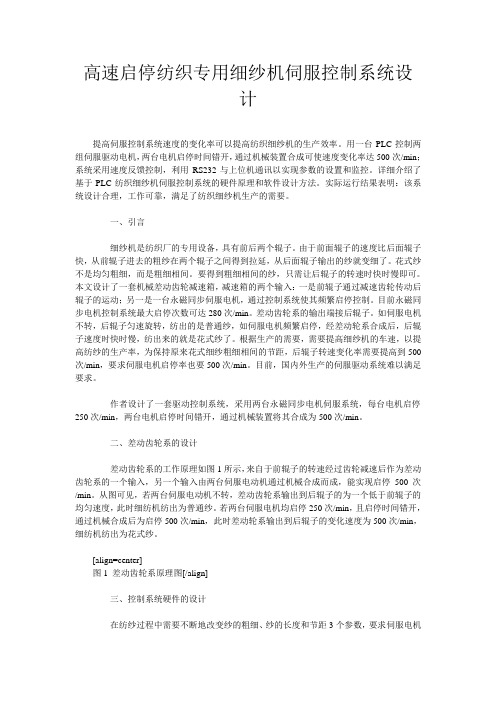

高速启停纺织专用细纱机伺服控制系统设计

高速启停纺织专用细纱机伺服控制系统设计提高伺服控制系统速度的变化率可以提高纺织细纱机的生产效率。

用一台PLC控制两组伺服驱动电机,两台电机启停时间错开,通过机械装置合成可使速度变化率达500次/min;系统采用速度反馈控制,利用RS232与上位机通讯以实现参数的设置和监控。

详细介绍了基于PLC纺织细纱机伺服控制系统的硬件原理和软件设计方法。

实际运行结果表明:该系统设计合理,工作可靠,满足了纺织细纱机生产的需要。

一、引言细纱机是纺织厂的专用设备,具有前后两个辊子。

由于前面辊子的速度比后面辊子快,从前辊子进去的粗纱在两个辊子之间得到拉延,从后面辊子输出的纱就变细了。

花式纱不是均匀粗细,而是粗细相间。

要得到粗细相间的纱,只需让后辊子的转速时快时慢即可。

本文设计了一套机械差动齿轮减速箱,减速箱的两个输入:一是前辊子通过减速齿轮传动后辊子的运动;另一是一台永磁同步伺服电机,通过控制系统使其频繁启停控制。

目前永磁同步电机控制系统最大启停次数可达280次/min。

差动齿轮系的输出端接后辊子。

如伺服电机不转,后辊子匀速旋转,纺出的是普通纱,如伺服电机频繁启停,经差动轮系合成后,后辊子速度时快时慢,纺出来的就是花式纱了。

根据生产的需要,需要提高细纱机的车速,以提高纺纱的生产率,为保持原来花式细纱粗细相间的节距,后辊子转速变化率需要提高到500次/min,要求伺服电机启停率也要500次/min。

目前,国内外生产的伺服驱动系统难以满足要求。

作者设计了一套驱动控制系统,采用两台永磁同步电机伺服系统,每台电机启停250次/min,两台电机启停时间错开,通过机械装置将其合成为500次/min。

二、差动齿轮系的设计差动齿轮系的工作原理如图1所示,来自于前辊子的转速经过齿轮减速后作为差动齿轮系的一个输入,另一个输入由两台伺服电动机通过机械合成而成,能实现启停500次/min。

从图可见,若两台伺服电动机不转,差动齿轮系输出到后辊子的为一个低于前辊子的均匀速度,此时细纺机纺出为普通纱。

变频器、交流伺服系统在细纱机中的应用

變頻器、交流伺服系統在細紗機中的應用摘要:細紗機採用可編程序控制器(PLC)、變頻器、交流伺服控制器及觸摸屏控制,簡化了機構.提高了精度。

利於穩定紡紗張力.減少斷頭,減少毛羽。

根據產品的要求,通過人機舉面調節參數十分方便。

關鍵字: PLC;變頻調速器;交流伺服控制器細紗是紡紗過程中的最後一道工序。

細紗機性能的好壞直接影響到紗的品質。

傳統的細紗機的錠子、羅拉及鋼領板的升降都靠主電機傳動.主電機多使用雙速電機。

慢速只用於啟動.高速為正常工作且速度不變。

這樣使得錠子速度不變.在紡紗過程中斷頭率較高由丁產品不同在錠子及牽伸羅拉傳動之問以及前後牽伸羅拉之間使用較多的變換齒輪以改變紗的撚度及牽伸倍數。

而紗的成型與卷繞則依靠鋼領板的升降與級升通過成型凸輪及棘輪機構實現。

由於種種原因.造成了細紗機變換齒輪數量多.成型凸輪在桃尖有衝擊、在桃底有停頓等現象。

同時實現級升的蝸輪蝸杆機構容易磨損。

因此紡紗的品質及卷繞的品質不容易證會造成後續工序高速退繞剝可能產生脫圈等不良情況。

隨著徽電於及電腦技術的不斷發展,將可編程序控制器及交流伺服控制器和網路等技術應用於細紗機的控制之中。

解決了傳統細紗機的不足.簡化了機構,提高了精度。

淒加工的紗的品質有了很大的提高。

1 控制系統的組成控制系統由人機介面(觸摸屏)、PLC、交流伺服控制系統、減速器等組成。

觸摸屏與PLC間通過MPI方式適時傳送。

各種參數可方便地通過觸摸屏設定、修改。

PLC與各交流電機及交流伺服電機間經向量型變頻詞速器及交流伺服調速器通過Profibus—DP進行通訊即時傳遞。

錠子的轉數由主電機傳動,依紡紗的情況進行詞速。

根據工藝要求可以改變牽伸機構輸出羅拉的轉數,以滿足不同產品的需要。

鋼領板的生降與級升根據要求可選擇合適的數據。

而變頻器與伺服控制器之間的同步則利用SIMOLINK來進行。

下麵重點介紹一下錠子的控制以及鋼領板的控制。

2 紡紗張力與錠子的變速細紗鞏在紡紗卷繞中要形成氣圈(見圖1).因此紗會產生張力。

变频器、交流伺服系统在细纱机中的应用设计

变频器、交流伺服系统在细纱机中的应用摘要:细纱机采用可编程序控制器(PLC)、变频器、交流伺服控制器及触摸屏控制,简化了机构.提高了精度。

利于稳定纺纱张力.减少断头,减少毛羽。

根据产品的要求,通过人机举面调节参数十分方便。

关键词: PLC;变频调速器;交流伺服控制器细纱是纺纱过程中的最后一道工序。

细纱机性能的好坏直接影响到纱的质量。

传统的细纱机的锭子、罗拉及钢领板的升降都靠主电机传动.主电机多使用双速电机。

慢速只用于启动.高速为正常工作且速度不变。

这样使得锭子速度不变.在纺纱过程中断头率较高由丁产品不同在锭子及牵伸罗拉传动之问以及前后牵伸罗拉之间使用较多的变换齿轮以改变纱的捻度及牵伸倍数。

而纱的成型与卷绕则依靠钢领板的升降与级升通过成型凸轮及棘轮机构实现。

由于种种原因.造成了细纱机变换齿轮数量多.成型凸轮在桃尖有冲击、在桃底有停顿等现象。

同时实现级升的蜗轮蜗杆机构容易磨损。

因此纺纱的质量及卷绕的质量不容易证会造成后续工序高速退绕剥可能产生脱圈等不良情况。

随着徽电于及计算机技术的不断发展,将可编程序控制器及交流伺服控制器和网络等技术应用于细纱机的控制之中。

解决了传统细纱机的不足.简化了机构,提高了精度。

凄加工的纱的质量有了很大的提高。

1 控制系统的组成控制系统由人机界面(触摸屏)、PLC、交流伺服控制系统、减速器等组成。

触摸屏与PLC间通过MPI方式适时传送。

各种参数可方便地通过触摸屏设定、修改。

PLC与各交流电机及交流伺服电机间经矢量型变频词速器及交流伺服调速器通过Profibus—DP进行通讯实时传递。

锭子的转数由主电机传动,依纺纱的情况进行词速。

根据工艺要求可以改变牵伸机构输出罗拉的转数,以满足不同产品的需要。

钢领板的生降与级升根据要求可选择合适的数据。

而变频器与伺服控制器之间的同步则利用SIMOLINK来进行。

下面重点介绍一下锭子的控制以及钢领板的控制。

2 纺纱张力与锭子的变速细纱巩在纺纱卷绕中要形成气圈(见图1).因此纱会产生张力。

交流伺服系统在细纱机电子凸轮上的运用

在近几届的国际纺机展上, 纺机制造商们详细 展示了采用新原理、新驱动技术和新控制装置方面 取得的新成就。强力驱动系统、高速、伺服系统的使 用和更加全面的控制与调节方式是降低纺纱成本的 全新理念。而为了保证纱线张力结实均匀、降低毛 羽、保证高速络筒的需要, 高档纺纱机械均采用电子 控制的钢领板升降装置。随着这几年控制理论和控 制器件的飞速发展, 自适应控制、系统建模和响应、 系统辩 识以 及计算 机仿真 技术 应用 于纺 机开发, PLC、变频器、伺服系统等一系列新型控制器件的成 熟应用, 使国内纺 机电气水平也提 高了一个档次。 F 1532 型细纱机是我公司最新推出的新型高档纺纱 机械, 它详细展示了采用新原理、新驱动技术和新控 制装置方面取得的新成就。

电子卷绕系统: 机械成形凸轮机构的升降系统 一直是纺纱领域的主角, 机械成形凸轮由于在运行 曲线上的原因, 造成的纺纱成形, 只能满足络筒速度 范围在 600~ 1 000 m min 之间, 而现在由于高速络 筒的需求, 用户要求的络筒速度在 1 200~ 2 000 m min 之间, 如果通过机械凸轮设计来解决, 由于存在 机械加工和试验周期的问题, 再加上非刚性部件随 机性, 根本无法解决该问题。不同的纺纱线密度、钢 领直径和纱管直径所用的卷绕齿轮的选择不同, 传 统的细纱机说明书曾详细说明卷绕齿轮 ZF ZG 的 计算方法, 但罗列的数据忽略锭带打滑和细纱捻缩 的影响, 同时成形还受卷绕密度等因素的影响, 并且 机械所提供的齿轮有限, 所以机械上调换齿轮只能 取计算值靠近的数值, 现在采用 电子凸轮 后 ZF ZG 取值不受限制。具有人工智能的 电子凸轮 的 卷绕升降开发应用, 彻底改变了传统的纺纱成形工 艺, 现在用户只需更改参数设定即可生成无数种卷 绕成形 凸轮 , 缩短了工艺试验周期, 满足了高速络 筒的要求。因此, 电子卷绕机构品质的优劣在细纱 机控制平台的设计中占有重要地位。F1532 新型细

基于PLC的细纱机电子凸轮设计

Ke y wor ds:PL C ;s p i n ni n g f l ' a n l e;c a l l a;p r o g r a m mi n g:d e s i g n

P L C以其可靠性高、 功能强大、 便 于扩展、 通用性 能强等优点… , 在纺纱工序中被广泛应用。西门子 s 7

C A O J i n g , XU B o j u n , Z H U G u a n g p i n g

( K e y L a b o at r o r y o f E c o _ t e x t i l e Mi i n s t r y o f E d u c a t i o n , J i a n g n a n U n i v e r s i t y , Wu x i 2 1 4 1 2 2 ,C h i n a ) Ab s t r a c t : E l e c t r o n i c c a m i s o n e o f k e y c o m p o n e n t s o f d i g i t a l s p i n n i n g f l a m e , w h i c h i s a l s o t h e d i f i c u l t y o f t h e d e s i g n .I n he t a r t i c l e ,

1 电子 凸轮 系统

传统细纱机是利用桃形的机械成形凸轮经由链条

带 动钢 领 板 运 动 J 。成 形 凸 轮 占地 面 积 大 , 更 换 困

难, 在桃底处易造成钢领板运动的停顿 , 在影响钢领板 运动控制的同时, 使管纱卷绕、 成形 不 良 ] 。细纱机 电子凸轮通过模拟机械 凸轮 的运动, 以达到控制钢领

伺服系统电子凸轮技术在包装机械上的应用

最终造成执行机构的运动失真 , 需要更换 凸轮机构。

3 . 一个 凸轮机构只 能够 实现 一种 固定的运动规律 , 要变换 不 同的运 动规 律, 必须重 新设计和 更换原 来的凸轮 机构。在生 产现 场更换 凸轮机构不仅困难, 工作量巨大, 而且耗时耗力, 更 换时间也需要很长。 随着 新型伺服控制系统 的广泛 应用, 电子 凸轮技 术得到研 究并快速发展 , 时至今 日, 运 用伺服电机控制系统以克服机械凸

根据执行机构 的运动规律 设计出适当的凸轮轮 廓, 使执行机构

沿此凸轮轮廓运动 , 从 而得到期望的运动结果。原理 上说 , 只要 设计出适当的凸轮轮廓便可使 从动件得 到所需的运动规律。然

而实际应用中, 机械 凸轮却具有很 多局限性 :

1 . 首先, 机械 凸轮 的设计 需要考虑很多运行 中具体环境 的

难。

某种过程 的反馈控制系统 , 也称随动系统 , 以使物体 的位 置、方 位、 状态等 输出能够 以一定 的准确度精确地 跟随控制信号的变 化而变化 。 伺服 系统从最早的液压、 气动到如今 的电气化 , 已经 历了半个世纪 的发 展。目前俗称的伺服控制系统一般 由交流伺 服电机 、反馈装置 ( 编 码器 ) 和伺 服驱动器 ( 包括逆 变单元 ) 以 及为完成复杂控 制功能而进行复 杂算法所 需的上位P L C 运动控

制 单元 组 成 , 具 备可控 性 好 , 稳 定 性高 和 适 应 性 强 等特 性 , 由于 伺 服 控 制 系 统 具 备 优 异 的控 制性 能 , 因此 广 泛 地 应 用 在 各 行各 业 , 并在 控 制 领域 占有越 来 越 重 要 的地 位 , 正 成 为高 端 设 备 制 造 的 发 展 方 向和 趋 势 。 在2 0 1 4 年 德 国 杜 塞 尔多 夫举 行 的

细纱机成形凸轮拓扑优化分析

图 1图 2 、 。

O

( 9 。8 O0 4 10) (.8 ,0 ) O0 4 3 0

(,8 ,2 ) 00 5 10

3 有 限元结 果

图3 是将集 中力沿 法向作用在 凸轮轮廓线 、而极角每次递 增 lo 5 时的部分双色不 显示变形 等值线 图 ,即不显示结 构变 形 的, 只用两种颜色表示的等值线 图。共研究 2 4种情形 , 中深色 其

维普资讯

科 之 学 友

Fn fiemes rd e a r i S nA t e occ u

28 6() o ̄o m国 o B

细 纱 机成 形 凸轮 拓 扑优 化 分 析

芦保 国

( 太原理工大学轻纺工程与美术 学院 ,山西 晋中 000 ) 36 0

O… O

(.0 ,4 ) O13 2 0 图 3 双色不显示变形等值线图

维普资讯

科 之 学 友

Fnfieme rd e au i cc tr e o nA s S

0 () 6 1国 ,8 q

基 于 S C单 片 机 温 度 控 制 系统 的设 计 o

分段样条 曲线连接 , 由布尔加运算 合并 为一条封 闭曲线 , 由线 再 形成 面。 分别创 建半径为 r00 75 = . m和 rO 2 2 = . 75m的圆, 0 通过布 尔减运算形成轴孔。 将凸轮划分为 3 个面, 最外层面宽度为 0 1 . 0 m, 最外 层与 rO0 75m的 圆之 间的面为第 二个 面 , = .2 半径分别 为 r = 00 7 rO 5 . m和 = . 04m的圆环为第 三个 圆, 25 0 将最 外 、 内层面单元 类型设为 2 中间面的单元类型设为 1 , 。选取单元 pae , l 2 在三个 n 面上分别划分 网格 , 设置 智能分 网水平为 2 自由分 网, , 共生成 1 5 5 节点 ,4 个单元 。约束轴孔边界 的所有 自由度 , 8个 73 在凸轮轮 廓线上沿法 向加一集 中力 F 90N,使用多次 迭代进行优化分 =0

电子凸轮在细纱机应用中存在的问题和改进方法

en

ts

i

t

ua

t

i

ono

fi

nc

r

e

a

s

i

ng

demandf

o

rt

het

r

ans

f

o

rma

t

i

ono

fe

l

e

c

t

r

on

i

cc

am,

ana

l

i

si

sdonet

ot

hepr

ob

l

emsi

nt

heus

eo

f

ys

,

,

ex

i

s

t

i

nge

l

e

c

t

r

on

i

cc

ams

t

emf

r

omf

oura

spe

c

t

so

fd

r

合理,控制精度高,性能稳定,可靠性高,可有效改善

0.

3kW~0.

4kW,开 车 或 拉 中 纱 时 运 行 功 率 较 大,

约为 0.

7kW.

c) 选择减速箱额定输出扭矩大于200Nm.

d) 根据纺纱 品 种 和 车 速,钢 领 板 的 凸 轮 转 数

约为 2 次/mi

n~5 次/mi

n,而 伺 服 电 机 额 定 转 速 为

减速,传动比为 40 的蜗轮蜗杆减速箱为二级减速,建立产品数据库和纱线特性数据库,更换新的

继电器和传感器,增加抗干扰措施,优化机械和电气设计,培养内部安装调试人员等,使改造后的

电子凸轮细纱机运行稳定、故障率低、操作简单,工艺变更方便;细纱机管纱卷装容量可提高 5%~

细纱机钢领板传动系统的成型凸轮

(19)中华人民共和国国家知识产权局

(12)实用新型专利

(10)申请公布号

CN201400734Y

(43)申请公布日2010.02.10(21)申请号CN200920035201.X

(22)申请日2009.03.24

(71)申请人南通大富豪纺织有限公司

地址226300 江苏省通州市金沙镇横河南路50号

(72)发明人曹彩云;侯维陆;赵峰

(74)专利代理机构

代理人

(51)Int.CI

权利要求说明书说明书幅图

(54)发明名称

细纱机钢领板传动系统的成型凸轮

(57)摘要

本实用新型公开了一种用于A513细

纱机钢领板传动系统的成型凸轮,其中心有

一个和基圆同心的轴孔,在轴孔壁上有一条

与轴线平行的键槽,该凸轮由引导钢领板上

升部分和引导钢领板下降部分组成,这两部

分对应的圆心角之比为2∶1,最大半径与最

小半径之差为48mm。

使用本实用新型所述的

成型凸轮纺纱,可改善管纱成型,对减少管

纱高速退绕时脱圈有显著效果。

法律状态

法律状态公告日法律状态信息法律状态

法律状态公告日法律状态信息法律状态2010-02-10授权授权

2015-05-13专利权的终止专利权的终止

权利要求说明书

细纱机钢领板传动系统的成型凸轮的权利要求说明书内容是....请下载后查看

说明书

细纱机钢领板传动系统的成型凸轮的说明书内容是....请下载后查看。

细纱纬纱卷绕成形凸轮的改进

细纱纬纱卷绕成形凸轮的改进

张毅

【期刊名称】《棉纺织技术》

【年(卷),期】1994(22)2

【总页数】1页(P54)

【作者】张毅

【作者单位】无

【正文语种】中文

【中图分类】TS103.325

【相关文献】

1.PSDP—A9系列伺服之电子凸轮在细纱机卷绕成形上的应用 [J], 程健;

2.施耐德电气电子凸轮(CAM)在环锭细纱机卷绕成形上的应用 [J], 唐海丽

3.FA507—66型细纱机纺纬纱装置成形凸轮的探讨 [J], 刘用松;刘蔚

4.细纱机成形凸轮的冲击分析及改进措施 [J], 顾宁熙;王水根

5.细纱机卷绕机构成形凸轮的精确设计 [J], 方晓初

因版权原因,仅展示原文概要,查看原文内容请购买。

细纱机电子凸轮说明书

细纱机电子凸轮成形一、电子凸轮成形系统优势:1、传统的机械凸轮成形在调整工艺参数的时候,需要更换部件,工作量大,停机时间长。

而电子凸轮操作简便灵活,停机时间短。

2、机械凸轮经过长时间运行后,会出现凸轮磨损,因而造成凸轮打顿,影响成形质量。

而电子凸轮不存在此类现象。

3、电子凸轮的成形由于是通过程序软件设计实现卷绕成形的,参数设置范围广,成形要好于机械凸轮,这点从络筒机的速度可以得到验证,在相同情况下比较,通过电子凸轮成形的满纱管在络筒机上的运行速度要大大高于机械凸轮。

4、电子凸轮提高了细纱机二次开车的留头率,由于电子凸轮在编程上的灵活性,通过调整钢领板落纱下降速度、开车下降速度和落纱停车位置等,可以提高二次开车的细纱留头率。

5、解决纬纱脱圈问题纺纬纱,常规机械凸轮成型很难满足布机的工艺要求,造成在布机上脱圈现象严重,使用电子凸轮成形后,可以按照特殊工艺要求纺保险纱,从而解决了布机脱圈问题。

在实际应用中获得用户认可,效果非常好。

6、纺纱动程可以任意调整在纺不同的纱,工艺要求不同,有的纱脱圈可以通过加大纺纱动程解决,由于机械凸轮纺纱动程不可以任意修改,而电子凸轮成形的动程可以任意修改,在防止脱圈办法更多。

7、增加满管顶部缠绕圈功能电子凸轮可以在落纱的时候,上升到纱管顶部适当的位置,完成缠绕几圈,以便络筒机能快速准确的找头。

这个是传统机械凸轮无法做到的,该功能可根据用户需求增加使用。

二、电子凸轮成形系统的组成:1、电气部分主要由交流伺服系统、PLC可编程控制器、开关电源、触摸屏和接近开关组成,系统的输入部分由细纱机信号接入,即风机启动,主机启动,中途落纱,钢领板下降信号。

系统的输出通过PLC输出模块给主机,即下纲领板信号、关主电机信号、满纱信号、主机刹车信号和伺服故障信号。

所有工艺参数和点动操作都在触摸屏上完成。

2、机械部分主要由星型涡轮减速机构、伺服电机、链轮、链条和辅助部件构成。

三、调试说明:. 1、首先将电气部分安装到位,按照图纸正确接线,伺服驱动器的输入信号与主机输入信号共用,伺服输入信号的24V电源来自主机的24V电源,输入信号有风机启动、主机启动(低速启动和高速启动)、中途停车、中途落纱、紧急停车。

电子凸轮控制在多工位设备中的应用实践

电子凸轮控制在多工位设备中的应用实践[摘要]本文主要以电子凸轮控制多工位压力机为例,对如何借助电子凸轮对机械臂实施连续运动的有效控制,重点探讨凸轮运动之下电子曲线的总体规划方法,与实际工艺各项要求相结合,将运动轨迹整个曲线模型有效确立起来,获取平滑凸轮整个运动曲线。

同时,依托PLC及synchronous系统软件,满足速度和加速度、加加速度等动态性能方面需求,确保机械臂的多轴维持平稳运行状态,此次课题研究仅供业内相关人士参考。

[关键词]多工位;电子凸轮;设备;控制;应用实践前言伴随现阶段人们对工艺技术和产品品质总体精细化层面要求逐步提升,凸轮机总体结构更具复杂性,加工作业难度倍增,随之而来的是成本增加。

在一定程度上,虽然机械凸轮可以与不同从轴实际运动规律相对应,但柔性较差,执行机构的运行轨迹倘若有变化,就需开展凸轮机械机构制造,将改变凸轮。

通过灵活运用电子凸轮,不但能解决各种问题,且控制灵活度及可靠性相对较高,动态性能也相对良好。

1、关于电子凸轮的概述电子凸轮,属于对机械凸轮实施模拟的智能化控制装置,借助位置传感装置,把位置信息实时反馈至CPU当中,CPU把所接收获取到位置信号实施解码及运算处理各项操作,依照着相应的设定要求,处于指定位置上面完成设定且输出相应的电平信号各项操作[1]。

该电子凸轮及其控制系统通常选取旋变为位置传感装置,能够借助通讯端口及PC或是手持编程器等维持良好的通信状态。

PC及手持编程器则可提供给广大用户用以编程操作,为用户提供更具便捷的编程操作界面。

电子凸轮整个控制系统当中,往往配置PLC这种可编程的逻辑控制装置,内含输入、输出及中央处理器。

借助输入模块,接收外部的传感装置或是开关等设施设备信号,而输出模块负责控制执行装置或是其余类型的设施设备,依托PLC当中输入及输出模块、中央处理器等,促使信号采集及其处理、输出各项功能得以实现,所输出信号能够直接用于对伺服电机、步进电机当中驱动装置实施有效控制,还能够借助控制装置对信号实施集中处理,对变频器等各种不同的驱动装置实施有效控制,达到运动控制良好目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 PID 回路表

偏移地址 域

格式

过程变量 双字 )

0

( PV n) 实数

类型

描述

过 程 变 量, 必 须

输入 在 0. 0~ 1. 0 之 间

4

设定值 ( SPn)

双字 ) 实数

输入

给 定 值, 必 须 在 0. 0~ 1. 0 之间

设定细纱号数

设定范围 0. 1 0. 1 0. 1

参考值 20 mm 42 mm 30 mm 182 mm 50 mm 2000 脉冲数 90 %

5s 5s 2500 脉冲数 2000 脉冲数 2. 5

3. 3

180 脉冲数

16 脉冲数

250 脉冲数 30 mm

100 rPmin

14. 6 gPK m

纺织机械 2010 年第 4 期

#产品应 用# 31

纱机电子卷绕机构控制框图如图 1 所示。

图 1 电子卷绕机构控制框图

2 系统硬件配置

控制器 西门子 6ES7 216- 2BD23- 0XB0; 伺服控制器 三洋 PY2A030; 伺服电动机 三洋 P50B08100H XS9G; 人机交互系统 罗升 PWS6600; 检测机构 P+ F 接近及光电开关; 气动执行机构 费斯托 气动阀及气缸。

图 2 电子卷绕位置图

电子卷绕程序的数据处理方法是: 在研究钢领 板运动规律时, 我们知道机械凸轮是以一个确定的 角速度旋转, 导致钢领板在上升的过程中, 速度由慢 到快; 而在下降的过程中, 速度由快到慢。

假设升降比为 3, 即: < | / <{ = 3 而 <{ + <| = 360b, 故可得: 4<| = 360

5 数字卷绕伺服驱动器参数设置方法

32 # 产品应用#

方式 1

页号

2 3

缩写词

E GER PM U L

名称

电子齿轮 指令脉冲倍乘

出场设定值

1 6P1 1

纺织机械 2010 年第 4 期

单位

设定范围

32 76 7 1~ 63

方式 0

页号

0 1 2 3 10 11

缩写词

Kp Kff K vp T vi T vac T vde

缩写词

PM OD F U NC0 F U NC6

名称 指令脉冲形式 功能 0 放大器 功能 0 放大器

出场设定值

01 00 00 00 00 01 10 01 00 00 00 00

单位

6 数字卷绕工艺参数设置方法

名称 纱管直径 卷绕直径 管底位置 满管高度 短动程 始纺降速度 中停位置 中停减速时间 中停后加速时间 钢领板落纱速度 始纺升速度 凸轮比

3 软件开发系统

H IT ECH ADP 视窗中心; 西门子 M icrow in ST EP7 SP 6 PL C 开发系统。

4 三洋伺服驱动实现电子卷绕的设计

电子卷绕位置说明: 纱管直径; 卷绕直径; 钢领板短动程; 钢领板小 纱位置由 P LC 自动生成 d= e+ c+ 15 mm; 钢领板 管底位置; 钢领板大纱位置; 钢领板满管落纱位置; 钢领板开始上升位置, 由 PL C 自动生成 h= e+ c+ m。

纺织机械 2010 年第 4 期

#产品应 用# 33

7 / 电子凸轮0的软件实现

/ 电子凸轮0升降系统软件程序由主程序、29 个 子程序和 5 个中断程序组成, 完成系统和参数初始 化、主轴编码器检测速度的 PID 计算、不同参数升 程和降程的包络表生成和脉冲给定、不同参数的适 位停车包络表计算和手动的钢领板升降给定等等。 下面仅对主轴检测速度的 P ID 运算程序作讨论。

30 # 产品应用#

纺织机械 2010 年第 4 期

交流伺服系统在细纱机电子凸轮上的运用

张玮昂

( 经纬纺织机械股份有限公司榆次分公司 030601)

摘 要 介绍了西门子 S7200 系列 PLC 和台达 PWS1711 系列触摸屏以及三洋伺服系统在棉纺细 纱机电子凸轮上的应用, 阐述了 S7200 系列 P LC 和伺服系统在提高细纱机电气控制系统水平及成 纱质量上的作用。 关键词 细纱机 伺服系统 电子凸轮

螺距线径比

级升

桃底补偿

落纱补偿 中纱位置 中停完下钢领板的速度 中停完下钢领板的距离 中停补偿量 罗拉速度初值 罗拉直径 细纱号数 参数计算

含义

设定纱管直径 设定卷绕直径: 依据钢 领的大小来设定 设定管底位置 设定满管高度: 依据纱 管的高度来设定 设定短动程 设定始纺降速度: 钢领 板拉到始纺位后快速下降的速度。 设定中停位置: 钢领板 下降动程的 90% 。 设定中停减速时间 设定中停后加速时间 设定落纱速度: 落纱时 钢领板快速下降到下限位的速度。 设定始纺升速度: 落纱 后开车钢领板快速上升的速度。 设定凸轮比: 钢领板上 升和下降的比值。

<| = 90b, < { = 270b 也就是说钢领板上升一个升程, 机械凸轮旋转 了 270b; 而钢领板下降一个 降程, 机械 凸轮旋转了 90b。由于角速度 一定, 所以钢领 板在上升 或下降 时, 虽然不同时刻的位移量不一样, 但由于凸轮每转 过一度, 钢领板所走位移用的时间是一样的。根据 这一原理, 可以利用西门子 PL C 中的/ 多段管线0技 术来实现/ 电子凸轮0 的制作, 以下是/ 多段 PT O 生 成 包络 表0 数 据的 方法 。 若将升降速比设定为 1B3, 那么可将控制钢领 板上升和下降的曲线各分成 135 份和 90 份。这样 控制钢领板上升和下降的包络表段数分别为 135 和 90。在钢领板上升时, / 电子凸轮0将转过 270b, / 电 子凸轮0每转 2b, 所走 的位移即为包络表中的一段 脉冲个数, 根据钢领板上升的位移可用 X { 公式计 算出来, / 电子凸轮0的角速度是一定的, / 电子凸轮0 每转过 2b, 所用的时间是一样的。知道了/ 电子凸 轮0转一圈用的时间 T , 就可以求出钢领板上升用的 时间, 因此包络表中每一段脉冲的周期值也可以计 算出来, 需要考虑的是钢领板由降往升时速度加快 的处理方法。 同样的方法, 我们可以生成控制钢领板下降用 包络表的数据。在钢领板下降时, / 电子凸轮0 将转 过 90b, / 电子凸轮0每转 1b, 所走的位移即为包络表 中的一段脉 冲个 数, 根 据钢 领板下 降的 位移 可用 X | 公式可以计算出来。考虑到细纱机适位停车, 可 以将下降的包络表生成两个, 第一个包络表走降程 的 1P3, 第二个 走降程 的 2P3。需要 中途 适位 停车 时, 走完第一个包络表的脉冲即可以停车。 当钢领板在落纱位置( 下限位) 按下启动按钮, 钢领板快速上升至始纺位; 当满纱时, 钢领板会快速 下降到落纱位置( 下限位) 。这同样采取包络表的技 术实现。

名称

位 置环增益 位置前馈增益 速 度环增益 速度 环积分常数

加速时间 减速时间

出场设定值

45 0 10 0 15 0 0

单位

RadPs % Hz Ms ec Ms ec Ms ec

设定范围

1~ 1000 0~ 100 10~ 3000 1~ 1000 1~ 1000 1~ 1000

方式 2

页号

0 1 2

1 系统概述

从细纱工艺上可以得出, 细纱机电气控制系统 必须实现以下功能:

锭子传动: 主轴传动直接关系着牵伸和加捻工 序, 最主要体现在锭子传动。根据棉纺工艺学有关 理论, 合适的锭子传动对于降低断头率、提高捻匀率 具有重要作用。

卷绕传动: 包括钢领板、导纱钩、气圈环的运动。 卷绕传动直接关系着成形和后道工序加工, 对于降 低毛羽、提高色泽、保证张力稳定具有重要作用。

适位停车: 可以保证留头、降低断头率。在新型 细纱机控制平台中, 它是由主控制系统和卷绕系统 协调完成的。

集体落纱系统: 完成集体落纱功能, 提高劳动生 产率, 降低工人劳动强度, 提高产、质量。

新型细纱机控制平台由主控制系统、电子凸轮 升降卷绕系统、网络管理系统构成。

伺服系统是用来控制被控对象的某种状态, 使 其能自动、连续、精确地复现输入信号的变化规律。 伺服系统大都采用复合控制, 它的最大优点是引入 前馈能有效地提高系统的精度和快速响应, 在控制 器中加入积分环节能提高系统稳态精度。常见的伺 服系统有速度控制系统和位置控制系统。伺服系统 由控制器、驱动器、执行电动机和传感器构成, 主要 运用在细纱机的集体落纱系统和电子凸轮系统中。

下面为采用 PLC 语言编制的 PID 运算程序: M AIN OB1 PP主程序PP Netw ork 1

L D SM 0. 1 PP首次扫描调用初 始化子程序

SBR- 0PP

CAL L 0

SBR- 0 PP子程序 0PP

Net work 1

设定螺距 线径比: 纱管上紧 邻的两个 纱线之间的 垂直距离 和 纱线直径的比值, 越小 纱线缠绕的越紧密, 反之亦然。

设定级升: 钢领板每运 行一个循环向上的级升脉冲数。

设定桃底补偿: 补偿底 部换向时链条和齿轮的间歇, 使钢领 板 在底部换向时不产生停顿, 灵活换向。

设定落纱补偿: 确保落 纱时钢领板降到下限位。 设定中纱位置 中停时防止小辫子纱 中停时防止小辫子纱 中停时防止小辫子纱 设定罗拉初速度: 开车 时先给罗拉速度赋一个初值。

8

输出值 双字 ) 输入P 输 出 值, 必 须 在

( M n)

实数 输出 0. 0~ 1. 0 之间

12

增益 ( K c)

双字 ) 实数

输入

增益是比例常 数, 可正可负

16

采样时间 双字 )