液压系统计算公式大全

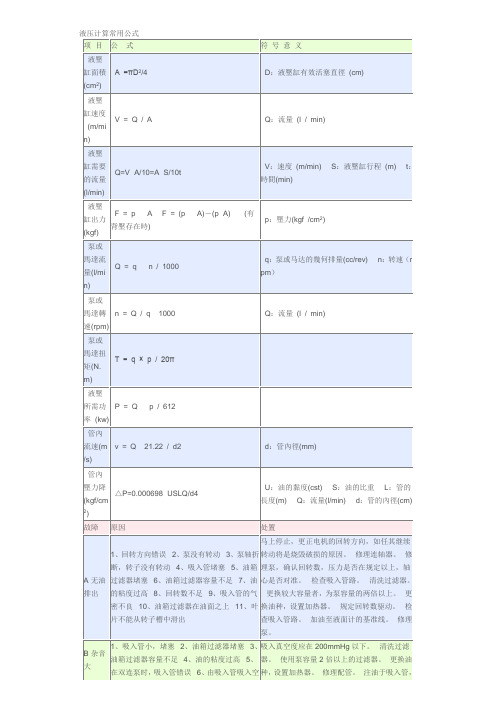

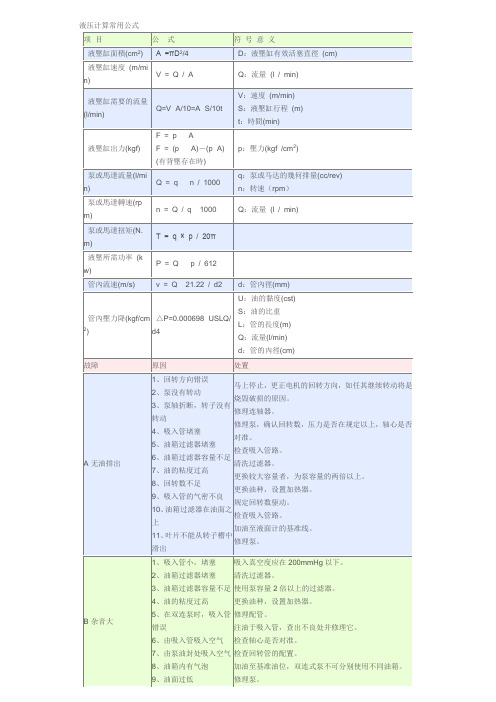

液压计算常用公式

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除的油封漏油B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸块角度过大3、压力口及排油口的配管错误同上凸块的角度应在30°以上。

修正配管。

C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯卡住3、电压过高或过低4、转换的压力在规定以上5、转换的流量在规定以上6、回油接口有背压更换电磁线圈。

更换电磁圈铁芯。

检查电压适切调整。

降下压力,检查压力计。

更换流量大小的控制阀低压用为1.0kgf/cm²,高压用为kgf/cm²回油口直接接回油箱,尤其是泄油(使用外部泄油)D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧) 检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

液压系统计算公式汇总

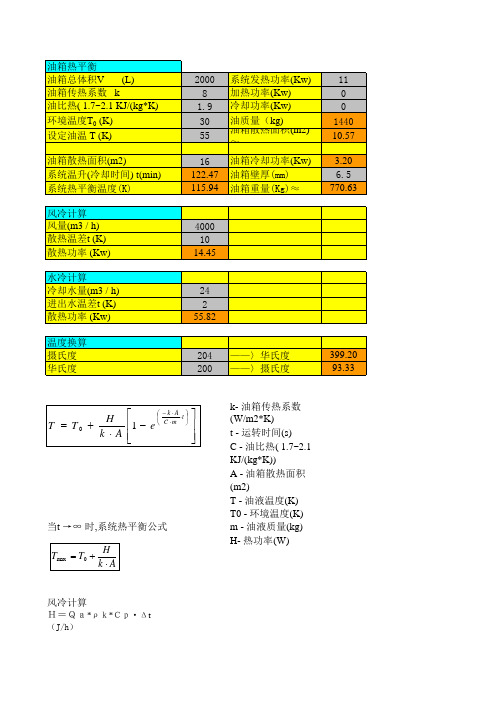

风冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——风扇风量(m3 / h) ρ k——空气密度(取ρ k=1.29kg/m3) Cp——空气比热容(取Cp=1008J/kg· K)

Δ t——散热温差(取Δ t=10K) 水冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——冷却水量(m3 / h) ρ k——水密度(取ρ k=1000kg/m3) Cp——水比热容(取Cp=4186.8J/kg· K) Δ t——进出水温差

油箱热平衡 油箱总体积V (L) 油箱传热系数 k 油比热( 1.7~2.1 KJ/(kg*K) 环境温度T0 (K) 设定油温 T (K) 油箱散热面积(m2) 系统温升(冷却时间) t(min) 系统热平衡温度(K) 风冷计算 风量(m3 / h) 散热温差t (K) 散热功率 (Kw) 水冷计算 冷却水量(m3 / h) 进出水温差t (K) 散热功率 (Kw) 温度换算 摄氏度 华氏度

2000 8 1.9 30 55 16 122.47 115.94

系统发热功率(Kw) 加热功率(Kw) 冷却功率(Kw) 油质量(kg) 油箱散热面积(m2)≈ 油箱冷却功率(Kw) 油箱壁厚(mm) 油箱重量(Kg)≈

11 0 0 1440 10.57 3.20 6.5 770.63

4000 10 14.45

通风条件 差 良好 风冷冷却 循环水冷却

系数k 8~9 15 23 110~174

24 2 55.82

204 200

ห้องสมุดไป่ตู้——〉华氏度 ——〉摄氏度

399.20 93.33

kA t H T T0 1 e C m k A

当t →∞ 时,系统热平衡公式

液压机的压力计算方法及公式

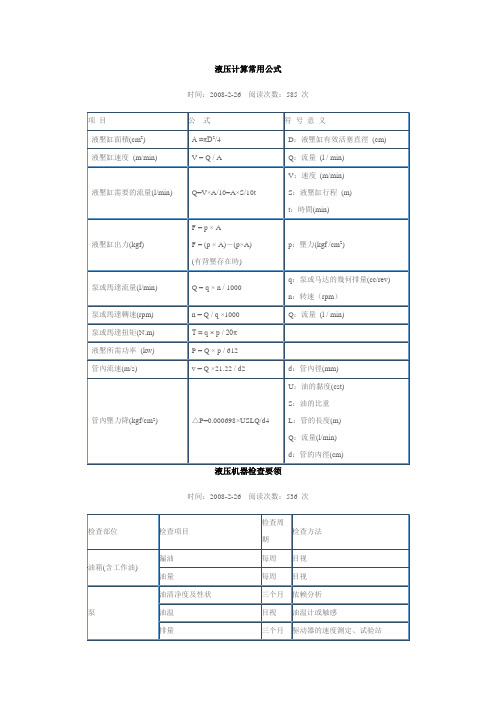

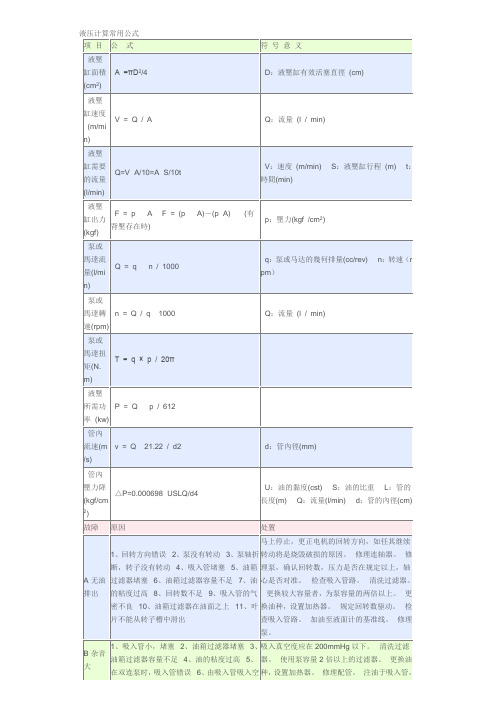

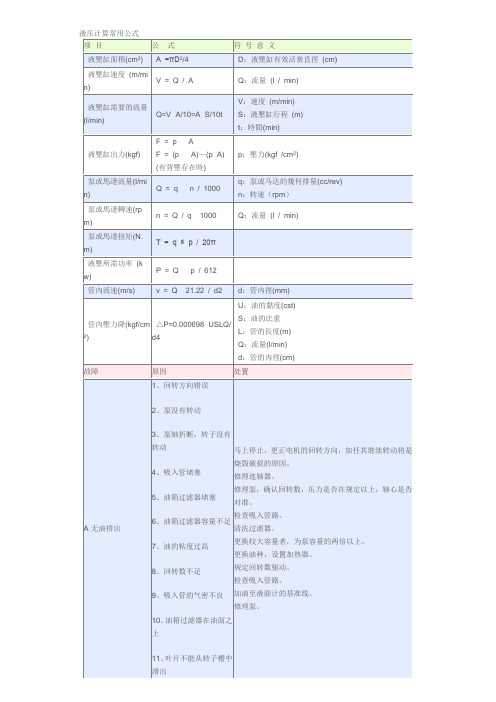

液压机的压力计算方法如何计算压机顶出缸的直径?需要用10吨的顶出力,怎么计算?油缸的顶出压力(Kg)=油缸面积(平方厘米)×单位面积压力(Kg/平方厘米)设:顶出压力为10T=10000Kg油泵压力为160Kg/cm2油缸面积=10000÷160=62.5(平方厘米)油缸直径=9cm=90mm液压计算中液压泵比较常用到的计算公式液压泵的常用计算公式参数名称单位计算公式符号说明流量L/minV—排量(mL/r) n—转速(r/min)q0—理论流量(L/min) q—实际流量(L/min)输入功率kW Pi—输入功率(kW) T—转矩(N·m)输出功率kW P0—输出功率(kW) p—输出压力(MPa)容积效率% η0—容积效率(%)机械效率% ηm—机械效率(%) 总效率% η—总效率(%)液压常用计算公式项目公式符号意义液壓缸面積(cm2) A =πD2/4 D:液壓缸有效活塞直徑 (cm)液壓缸速度 (m/min) V = Q / A Q:流量 (l / min)液壓缸需要的流量(l/min) Q=V×A/10=A×S/10t V:速度 (m/min)S:液壓缸行程 (m)t:時間(min)液壓缸出力(kgf) F = p × AF = (p × A)-(p×A)(有背壓存在時)p:壓力(kgf /cm2)泵或馬達流量(l/min) Q = q × n / 1000 q:泵或马达的幾何排量(cc/rev)n:转速(rpm)泵或馬達轉速(rpm) n = Q / q ×1000 Q:流量 (l / min)泵或馬達扭矩(N.m) T = q × p / 20π液壓泵所需功率 (kw) P = Q × p / 612管內流速(m/s) v = Q ×21.22 / d2 d:管內徑(mm)管內壓力降(kgf/cm2) △P=0.000698×USLQ/d4 U:油的黏度(cst)S:油的比重L:管的長度(m)Q:流量(l/min)d:管的內徑(cm)。

液压计算公式单位换算方法

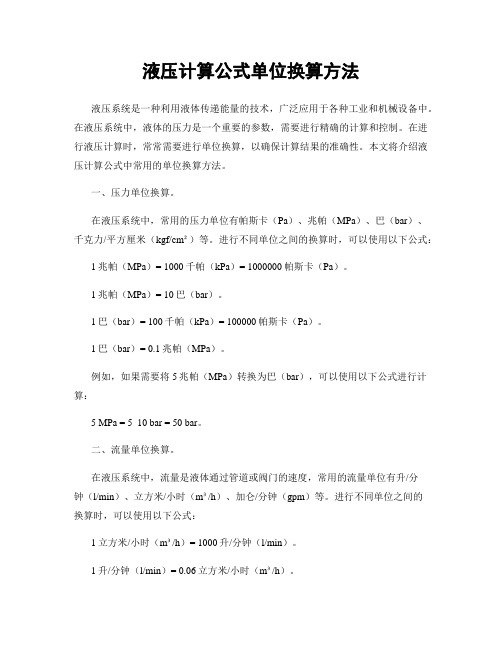

液压计算公式单位换算方法液压系统是一种利用液体传递能量的技术,广泛应用于各种工业和机械设备中。

在液压系统中,液体的压力是一个重要的参数,需要进行精确的计算和控制。

在进行液压计算时,常常需要进行单位换算,以确保计算结果的准确性。

本文将介绍液压计算公式中常用的单位换算方法。

一、压力单位换算。

在液压系统中,常用的压力单位有帕斯卡(Pa)、兆帕(MPa)、巴(bar)、千克力/平方厘米(kgf/cm²)等。

进行不同单位之间的换算时,可以使用以下公式:1兆帕(MPa)= 1000千帕(kPa)= 1000000帕斯卡(Pa)。

1兆帕(MPa)= 10巴(bar)。

1巴(bar)= 100千帕(kPa)= 100000帕斯卡(Pa)。

1巴(bar)= 0.1兆帕(MPa)。

例如,如果需要将5兆帕(MPa)转换为巴(bar),可以使用以下公式进行计算:5 MPa = 5 10 bar = 50 bar。

二、流量单位换算。

在液压系统中,流量是液体通过管道或阀门的速度,常用的流量单位有升/分钟(l/min)、立方米/小时(m³/h)、加仑/分钟(gpm)等。

进行不同单位之间的换算时,可以使用以下公式:1立方米/小时(m³/h)= 1000升/分钟(l/min)。

1升/分钟(l/min)= 0.06立方米/小时(m³/h)。

1加仑/分钟(gpm)= 3.785升/分钟(l/min)。

例如,如果需要将200升/分钟(l/min)转换为立方米/小时(m³/h),可以使用以下公式进行计算:200 l/min = 200 0.06 m³/h = 12 m³/h。

三、功率单位换算。

在液压系统中,功率是指单位时间内所做的功,常用的功率单位有千瓦(kW)、马力(hp)等。

进行不同单位之间的换算时,可以使用以下公式:1千瓦(kW)= 1.36马力(hp)。

1马力(hp)= 0.74千瓦(kW)。

液压计算常用公式

液压计算常用公式溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除电磁阀的保养及故障排除3、电磁线圈破损,烧损4、阀芯的异常磨耗更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

2、改变一方弹簧的感度。

3、使用遥控溢流阀。

B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的溢流阀,压力计内管及配管的共振)1、改变弹簧的感度2、管路的长度、大小及材质变更。

(用手捉住时,音色会改变时)3、利用适当的支持,使管路不致振动。

(用手捉住时,声音便停止时)C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的空气,止回阀口的空气等)将油路的空气完全排出D 液压缸共振因有空气引起液压缸的振动将空气排出。

尤其在仅有单侧进油时油封密封必须充分上油或涂上牛脂状之二硫化铜E 油流动的声音油流动的噪音、油箱、管路的振动如(1)溢流阀的油箱接口流出的油冲到油箱的声音(2)调整阀油箱口处有L形是的声音(3)二台泵的排出侧附近行使合流时的声音更换排油管路。

管路应尽可能使用软管。

流动安定后,方可使其合流。

F 油箱共振油箱的共鸣声1、油箱顶板使用较厚的铁板。

2、顶板与泵、电机之间再铺上一层铁饼内或橡胶。

3、泵、电机不装于油箱上方,而另外以橡皮管连接。

G 阀的切换声滑轴阀的切换声1、降低引导压力。

2、加上节流阀。

H 配管冲击声控制阀变换时,因压力急激变动致配管发出冲击声更换控制阀或管路,降低压力的急激变动,使用特殊轴塞。

如闭路满油阀的油路I 液控单向阀追击声液控单向阀的二次侧产生背压时的追击声1、消除二次侧的背压2、提高液控压力3、使用外部放泄的液控单向阀流量不足、压力不足1、泵没有排油详见泵的保养及故障排除A液压缸、液压马达等不规则之连动油温显著上升。

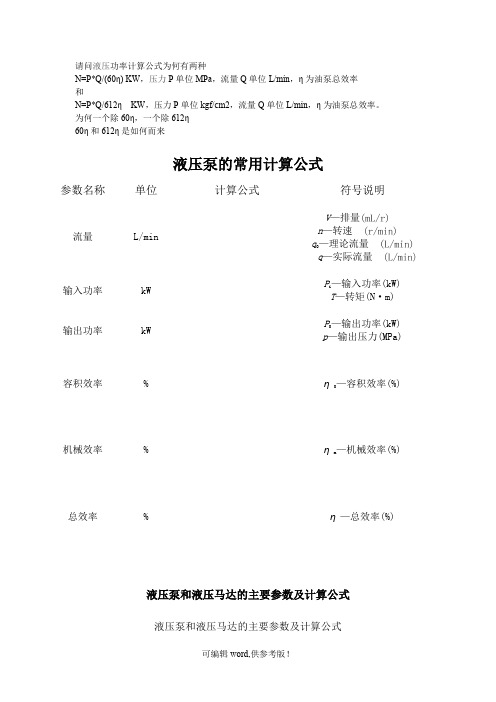

液压功率计算公式

请问液压功率计算公式为何有两种N=P*Q/(60η) KW,压力P单位MPa,流量Q单位L/min,η为油泵总效率和N=P*Q/612η KW,压力P单位kgf/cm2,流量Q单位L/min,η为油泵总效率。

为何一个除60η,一个除612η60η和612η是如何而来液压泵的常用计算公式参数名称单位计算公式符号说明流量L/minV —排量n —转速q—理论流量q —实际流量输入功率kW Pi—输入功率(kW) T—转矩(N·m)输出功率kW P—输出功率(kW) p—输出压力(MPa)容积效率%η—容积效率(%)机械效率%ηm—机械效率(%)总效率%η—总效率(%)液压泵和液压马达的主要参数及计算公式液压泵和液压马达的主要参数及计算公式参数名称单位液压泵液压马达排量、流量排量q0m3/r每转一转,由其密封腔内几何尺寸变化计算而得的排出液体的体积理论流量Q0m3/s泵单位时间内由密封腔内几何尺寸变化计算而得的排出液体的体积Q0=q0n/60在单位时间内为形成指定转速,液压马达封闭腔容积变化所需要的流量Q0=q0n/60实际流量Q泵工作时出口处流量Q=q0nηv/60马达进口处流量Q=q0n/60ηv压力额定压力Pa在正常工作条件下,按试验标准规定能连续运转的最高压力最高压力p max按试验标准规定允许短暂运行的最高压力工作压力p泵工作时的压力转速额定转速nr/min在额定压力下,能连续长时间正常运转的最高转速最高转速在额定压力下,超过额定转速而允许短暂运行的最大转速最低转速正常运转所允许的最低转速同左(马达不出现爬行现象)功率输入功率P tW驱动泵轴的机械功率P t=pQ/η马达入口处输出的液压功率P t=pQ输出功率P0泵输出的液压功率,其值为泵实际输出的实际流量和压力的乘积P0=pQ马达输出轴上输出的机械功率P0=pQη机械功率P t=πTn/30P0=πTn/30T–压力为p时泵的输入扭矩或马达的输出扭矩,N.m扭理论扭N.m液体压力作用下液压马矩矩达转子形成的扭矩实际扭矩液压泵输入扭矩T tT t=pq0/2πηm液压马达轴输出的扭矩T0T0=pq0ηm/2π效率容积效率ηv泵的实际输出流量与理论流量的比值ηv=Q/Q0马达的理论流量与实际流量的比值ηv=Q0/Q机械效率ηm泵理论扭矩由压力作用于转子产生的液压扭矩与泵轴上实际输出扭矩之比ηm=pT0/2πT t马达的实际扭矩与理论扭矩之比值ηm=2πT0/pq0总效率η泵的输出功率与输入功率之比η=ηvηm马达输出的机械功率与输入的液压功率之比η=ηvηm单位换算式q0ml/rQ=q0nηv10-3P t=pQ/60ηQ=q0n10-3/ηvT0=pq0ηm/2πn r/minQ L/minp MPaP t kWT0【此文档部分内容来源于网络,如有侵权请告知删除,本文档可自行编辑和修改内容,感谢您的支持!】。

液压系统计算公式汇总-公式大全

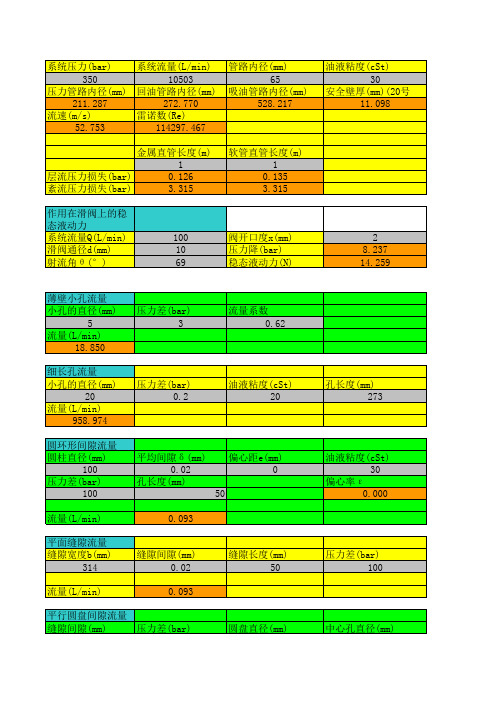

流量系数

薄壁小孔 l<0.5d 阻尼长孔 l=(2~4)d

细长孔流量

d4

Q=

p

d4

p

128l 128l

圆环形间隙流量

d3 Q=

p(11.52)

d3

p(11.52)

12l

12l

ε- 偏心率 δ- 同心时的间隙量 e - 偏心量

ε=e/δ

平面缝隙流量

b 3

b 3

b - 缝隙宽度

Q=

p

p

12 l

金属直管长度(m)

1

层流压力损失(bar)

0.126

紊流压力损失(bar)

3.315

软管直管长度(m) 1

0.135 3.315

作用在滑阀上的稳 态液动力 系统流量Q(L/min) 滑阀通径d(mm) 射流角θ(°)

100

阀开口度x(mm)

10

压力降(bar)

69

稳态液动力(N)

2 8.237 14.259

薄壁小孔流量 小孔的直径(mm)

5 流量(L/min)

18.850

压力差(bar) 3

流量系数 0.62

细长孔流量 小孔的直径(mm)

20 流量(L/min)

958.974

压力差(bar) 0.2

油液粘度(cSt) 20

圆环形间隙流量 圆柱直径(mm)

100 压力差(bar)

100

平均间隙δ(mm) 偏心距e(mm)

压力差(bar) 100

中心孔直径(mm)

0.02

100

50

2

油液粘度(cSt)

30

流量(L/min)

0.029

液压计算常用公式

4、阀芯的异常磨耗

检查电压,使用适当的电磁线圈。

除去不纯物。

更换

更换

C内部漏油大外部漏油

1、封环损伤

2、螺栓松

更换

泵的保养及故障处理

时间:2008-2-25阅读次数:252次

故障

原因

处置

A无油排出

1、回转方向错误

2、泵没有转动

3、泵轴折断,转子没有转动

4、吸入管堵塞

5、油箱过滤器堵塞

6、油箱过滤器容量不足

7、油的粘度过高

8、回转数不足

9、吸入管的气密不良

10、油箱过滤器在油面之上

11、叶片不能从转子槽中滑出

马上停止,更正电机的回转方向,如任其继续转动将是烧毁破损的原因。

修理连轴器。

修理泵,确认回转数,压力是否在规定以上,轴心是否对准。

检查吸入管路。

清洗过滤器。

更换较大容量者,为泵容量的两倍以上。

将道梢上下压数次大都可以修好。

更换提动阀,检查油是否脏。

排除空气。

详见(10)项,液压油污染。

C微小的压力振动

(厉害时发出异音)

1、提动阀异常

2、泄油口的空气

3、与其它控制阀共振

4、油箱配管不良

5、流速过高

6、排出口有背压

更换提动器,检查液压油污染程度。

排除空气。

详见(6)项,共振、振动及噪音。

重新配管。

流量控制阀的保养及故障排除

故障

原因

处置

A压力补正装置不动作

1、阀芯中附有灰尘

2、套筒内的小孔附有灰尘

3、油出入口的压力差小

分解清洗。

分解清洗。

最低10kgf/cm²。

液压站与油缸计算公式

液压站与油缸计算公式液压站和油缸是液压系统中的两个重要组成部分。

液压站是指液压系统中的动力源,负责产生和维护液压系统所需的压力和流量;而油缸是液压系统中的执行元件,负责将液压能转化为机械能,并实现对工作对象的动力输出。

液压站与油缸的计算公式是根据液压系统的工作原理和性能参数进行推导和应用的。

以下是液压站和油缸计算的一些常用公式:1.液压站的功率计算公式:液压站的功率通常表示为其所需的功率输入,计算公式为:P=Q*p/η其中,P表示液压站的功率(单位为瓦特W),Q表示液压站输出液流量(单位为立方米/秒m³/s),p表示液压站输出液体的压力(单位为帕斯卡Pa),η表示液压泵的总效率(取值范围为0-1)。

2.液压站的流量计算公式:液压站的流量计算公式根据液压系统的需求来确定,通常为:Q=Q1+Q2其中,Q表示液压站的输出液流量(单位为立方米/秒m³/s),Q1表示液压泵的额定流量(单位为立方米/秒m³/s),Q2表示液压站其他液压元件的流量消耗(单位为立方米/秒m³/s)。

3.油缸的力计算公式:油缸的力计算公式是通过液压系统的压力和油缸的活塞面积来确定的,计算公式为:F=p*A其中,F表示油缸输出的力(单位为牛顿N),p表示液压泵输出的液体压力(单位为帕斯卡Pa),A表示油缸活塞面积(单位为平方米m²)。

4.油缸的速度计算公式:油缸的速度可以通过液压系统的流量和油缸的工作面积来计算,计算公式为:V=Q/A其中,V表示油缸的速度(单位为米/秒m/s),Q表示液压泵的输出流量(单位为立方米/秒m³/s),A表示油缸的工作面积(单位为平方米m²)。

5.液压缸的容积计算公式:液压缸的容积计算公式是根据液压缸的工作面积和行程来确定的,计算公式为:V=A*S其中,V表示液压缸的容积(单位为立方米m³),A表示液压缸的工作面积(单位为平方米m²),S表示液压缸的行程(单位为米m)。

液压计算常用公式

5、弹簧的力太弱

拆下上盖检查阀芯的孔是否有灰尘等杂物阻塞。

6、提动阀阀座、平衡活 更换弹簧。

塞座

清洗或更新。

磨耗或座上有灰尘

B 压力不安定

1、平衡活塞动作不良 2、提动阀不安定 3、提动阀异常

检查阀芯的孔是否有灰尘,阀芯的动作是否圆滑,以及弹簧 的状态。 将道梢上下压数次大都可以修好。

4、油中有空气 5、提动阀座有灰尘

1、提动阀异常

更换提动阀,检查油是否脏。 排除空气。 详见(10)项,液压油污染。

2、泄油口的空气

C 微小的压力振

动

3、与其它控制阀共振

(厉害时发出异 4、油箱配管不良 音)

5、流速过高

更换提动器,检查液压油污染程度。 排除空气。 详见(6)项,共振、振动及噪音。 重新配管。 更换较大的控制阀。 使用平衡活塞型。

3、油箱过滤器容量不足 清洗过滤器。

4、油的粘度过高

使用泵容量 2 倍以上的过滤器。

5、在双连泵时,吸入管 更换油种,设置加热器。

错误

修理配管。

6、由吸入管吸入空气 注油于吸入管,查出不良处并修理它。

7、由泵油封处吸入空气 检查轴心是否对准。

8、油箱内有气泡

检查回转管的配置。

9、油面过低

加油至基准油位,双连式泵不可分别使用不同油箱。

装置冷却器,更换隔板位置。

液壓缸出力(kgf)

泵或馬達流量(l/mi n)

F = p ×A F = (p × A)-(p×A) (有背壓存在時)

Q = q × n / 1000

p:壓力(kgf /cm2)

q:泵或马达的幾何排量(cc/rev) n:转速(rpm)

泵或馬達轉速(rp m)

液压常用公式计算-2013

容积效率

hv %

95%

输出流量 Q =nVhv L/min 142.5

进口压力 p =2pT/V/hm MPa 42

输出功率 P =nT*2p Kw 95.0

说明:红色数字为原始数据,可改动。蓝色数字为计算结果。

差动液压缸估算

活塞直径 D mm 50 有效工作 面积 A1=pD²/4 cm² 19.6 活塞杆直径 d mm 25 有效工作 面积 A2=p(D²-d²)/4 cm² 14.7 工作压力 p bar 100 活塞杆伸出 推力 F1=A1*p N 19625

液压泵估算

泵排量 V cm³ 100 转速 n /min 1500 泵出口压力 p MPa 40 泵机械效率

hm %

95%

输入功率 P=p*V*n/hm kw 105

输入扭矩 T=p*V/2p/hm Nm 670

液压马达估算

马达排量 V cm³/转 100 输入流量 Q L/min 150 容积效率

hv %

95%

转速 n=Qhv/V /min 1425

输出扭矩 T Nm 637

马达机械效率hmBiblioteka %95%差动液压缸估算

活塞杆缩回拉 力 F2=A2*p N 14719 输入流量 Q L/min 20 活塞杆伸出 活塞杆缩回 速度 速度 v1=Q/A1 v2=Q/A2 mm/s mm/s 170 226 行程 L mm 400 活塞杆伸出 活塞杆缩回 时间 时间 t1=L/v1 t2=L/v2 s s 2.36 1.77

液压系统计算公式汇总公式大全

液压系统计算公式汇总公式大全液压系统是一种利用液体传导压力和动力的系统,广泛应用于各个领域中。

液压系统设计和计算是液压系统工程师的一个关键任务。

下面是一些常见的液压系统计算公式的汇总。

1.流量公式:流量Q是液压系统中液体通过一个特定点的速度。

根据流量公式,流量可以通过如下公式计算:Q=A×V其中,A代表流体通过的面积,V代表流体通过该面积的速度。

2.压力公式:液压系统中的压力可以通过如下公式计算:P=F/A其中,P代表压力,F代表力,A代表作用力的面积。

3.功率公式:液压系统中的功率可以通过如下公式计算:P=Q×ΔP其中,P代表功率,Q代表流量,ΔP代表压力差。

4.流速公式:液压系统中的流速可以通过如下公式计算:V=Q/A其中,V代表流速,Q代表流量,A代表流体通过的面积。

5.泵的排出量公式:液压泵的排出量可以通过如下公式计算:Q=n×Vc其中,Q代表排出量,n代表转速,Vc代表泵的容积。

6.力的计算公式:液压系统中的力可以通过如下公式计算:F=P×A其中,F代表力,P代表压力,A代表作用力的面积。

7.缸的承受载荷公式:液压缸承受的载荷可以通过如下公式计算:W=P×A其中,W代表载荷,P代表压力,A代表缸的有效面积。

8.加速时间公式:液压缸的加速时间可以通过如下公式计算:t=√(2h/g)其中,t代表加速时间,h代表移动的距离,g代表重力加速度。

9.液压泵的效率公式:液压泵的效率可以通过如下公式计算:η=(流量输出功率/输入功率)×100%其中,η代表效率。

10.液压缸的速度公式:液压缸的速度可以通过如下公式计算:V=Q/A其中,V代表速度,Q代表流量,A代表有效面积。

以上是液压系统中常见的一些计算公式的汇总。

液压系统的设计和计算需要根据具体的应用场景和系统要求进行,这些公式可以作为基础指导,但在实际应用时还需要根据具体情况进行调整和优化。

完整版)液压常用计算公式

完整版)液压常用计算公式液压常用计算公式1、齿轮泵流量(L/min):公式:q = Vnηo / 1000其中,V为泵排量,n为转速(r/min),ηo为齿轮泵容积效率,q为实际流量(L/min),单位为ml/r。

2、齿轮泵输入功率(kW):公式:Pi = 2πTn /其中,T为扭矩(N.m),n为转速(r/min),Pi为齿轮泵输入功率(kW)。

3、齿轮泵输出功率(kW):公式:Po = pq' /其中,p为输出压力(MPa),q为实际流量(L/min),Po为齿轮泵输出功率(kW)。

4、齿轮泵容积效率(%):公式:ηV = q / qo × 100其中,q为实际流量(L/min),qo为理论流量(L/min),ηV为齿轮泵容积效率(%)。

5、齿轮泵机械效率(%):公式:ηm = 1000pq / 2πTn × 100其中,p为输出压力(MPa),q为实际流量(L/min),T为扭矩(N.m),n为转速(r/min),ηm为齿轮泵机械效率(%)。

6、齿轮泵总效率(%):公式:η = ηV × ηm其中,ηV为齿轮泵容积效率(%),ηm为齿轮泵机械效率(%),η为齿轮泵总效率(%)。

7、齿轮马达扭矩(N.m):公式:Tt = ΔP × q / 2πn × ηm其中,ΔP为马达的输入压力与输出压力差(MPa),q为马达排量(ml/r),n为马达转速(r/min),ηm为马达机械效率(%),Tt为马达理论扭矩(N.m)。

8、齿轮马达的转速(r/min):公式:n = Q / (q × ηV)其中,Q为马达输入流量(ml/min),q为马达排量(ml/r),ηV为马达容积效率(%),n为马达转速(r/min)。

9、齿轮马达的输出功率(kW):公式:P = 2πnT / (360 × 10^3)其中,n为马达实际转速(r/min),T为马达实际输出扭矩(N.m),P为马达输出功率(kW)。

液压计算常用公式

溢流阀的保养及故障排除减压阀的保养及故障排除流量控制阀的保养及故障排除方向控制阀的保养及故障排除5、转换的流量在规定以上6、回油接口有背压D 液控阀不会作动1、液控压力不足2、阀芯胶着,分解清理之,洗净3、灰尘进入,分解清理之,洗净液控压力为3.5kgf/cm²以上,在全开或中立回油阀须加装止回阀使形成液控压力。

分解清理之,洗净。

电磁阀的保养及故障排除故障原因处置A 动作不良1、因弹簧不良致滑轴无法恢复至原位置2、阀芯的动作不良及动作迟缓3、螺栓上紧过度或因温度上升至本体变形4、电气系统不良更换弹簧。

1、洗净控制阀内部除去油中的混入物。

2、检查过滤器,必要时洗涤过滤器或更换液压油。

3、检查滑轴的磨耗情形,必要时须更换。

松开螺栓上紧程度(对角交互上紧)检查插入端子部的接触状态,确认电磁线圈的动作是否正常,如果线圈断线或烧损时须更换。

B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等不纯物质进入3、电磁线圈破损,烧损4、阀芯的异常磨耗检查电压,使用适当的电磁线圈。

除去不纯物。

更换更换C 内部漏油大外部漏油1、封环损伤2、螺栓松更换再上紧液压机器其他故障及排除共振、振动及噪音故障原因处置A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢流阀、溢流阀及顺序阀、溢流阀及止回阀)1、将弹簧的设定压力错开,10kgf/cm²或10%以上。

2、改变一方弹簧的感度。

3、使用遥控溢流阀。

B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的溢流阀,压力计内管及配管的共振)1、改变弹簧的感度2、管路的长度、大小及材质变更。

(用手捉住时,音色会改变时)3、利用适当的支持,使管路不致振动。

(用手捉住时,声音便停止时)C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的空气,止回阀口的空气等)将油路的空气完全排出D 液压缸共振因有空气引起液压缸的振动将空气排出。

尤其在仅有单侧进油时油封密封必须充分上油或涂上牛脂状之二硫化铜E 油流动的声音油流动的噪音、油箱、管路更换排油管路。

液压泵常用计算公式

液压泵常用计算公式液压泵是液压系统中的核心元件,负责将动力源提供的能量转换为流体能量,通过传递流体来驱动液压系统中的各种执行机构。

液压泵的常见计算公式包括:流量计算公式、压力计算公式和功率计算公式。

一、流量计算公式液压泵的流量计算公式如下:Q=n*V其中,Q为液压泵的流量,单位为升/分钟(L/min);n为泵的转速,单位为转/分钟(rpm);V为泵的排量,单位为升/r(也可以用立方厘米/cm³表示)。

泵的排量是指泵在单位时间内所能排放的流体体积,是决定液压系统流量大小的重要参数。

在实际应用中,可以通过泵的几何结构参数来计算泵的排量。

二、压力计算公式液压泵的压力计算公式如下:P=(P1*A1+P2*A2)/(A1+A2)其中,P为液压泵的出口压力,单位为兆帕(MPa);P1和P2为液压泵的吸入口和排出口压力,单位为兆帕(MPa);A1和A2为液压泵的吸入口和排出口的有效面积,单位为平方米(m²)。

液压泵压力的大小决定了液压系统的工作能力和执行机构的工作效果。

在液压系统中,泵的压力是通过机械方式产生的,可以通过压力传感器进行监测和调节。

三、功率计算公式液压泵的功率计算公式如下:P=Q*p/600其中,P为液压泵的功率,单位为千瓦(kW);Q为液压泵的流量,单位为升/分钟(L/min);p为液压泵的工作压力,单位为兆帕(MPa)。

液压泵的功率是指泵在单位时间内所能输出的能量,可以通过流量和压力来计算。

液压泵的功率大小与泵的排量、工作压力和转速等因素有关。

液压泵的计算公式是液压系统设计和调整的基础,根据实际应用中的需求和参数,可以进行合理的选择和计算。

在实际操作中,还需要考虑泵的效率、系统的损失和压力损失等因素,以确保液压系统的正常工作和高效运行。

液压功率计算公式

在额定压力下,超过额定转速而允许短暂运行的最大转速

最低转速

正常运转所允许的最低转速

同左(马达不出现爬行现象)

功

率

输入功率Pt

W

驱动泵轴的机械功率

Pt=pQ/η

马达入口处输出的液压功率

Pt=pQ

输出功率P0

泵输出的液压功率,其值为泵实际输出的实际流量和压力的乘积

P0=pQ

马达输出轴上输出的机械功率

P0=pQη

机械功率

Pt=πTn/30

P0=πTn/30

T–压力为p时泵的输入扭矩或马达的输出扭矩,

扭

矩

理论扭矩

液体压力作用下液压马达转子形成的扭矩

实际扭矩

液压泵输入扭矩Tt

Tt=pq0/2πηm

液压马达轴输出的扭矩T0

T0=pq0ηm/2π

效

率

容积效率ηv

泵的实际输出流量与理论流量的比值

ηv=Q/Q0

Q0=q0n/60

实际流量Q

泵工作时出口处流量

Q=q0nηv/60

马达进口处流量

Q=q0n/60ηv

压

力

额定压力

Pa

在正常工作条件下,按试验标准规定能连续运转的最高压力

最高压力pmax

按试验标准规定允许短暂运行的最高压力

工作压力p

泵工作时的压力

转

速

额定转速n

r/min

在额定压力下,能连续长时间正常运转的最高转速

符号说明

流量

L/min

V—排量(mL/r)

n—转速 (r/min)

q0—理论流量 (L/min)

q—实际流量 (L/min)

输入功率

kW

液压功率计算公式

请问液压功率计算公式为何有两种N=P*Q/(60η) KW,压力P单位MPa,流量Q单位L/min,η为油泵总效率和N=P*Q/612η KW,压力P单位kgf/cm2,流量Q单位L/min,η为油泵总效率。

为何一个除60η,一个除612η60η和612η是如何而来液压泵的常用计算公式参数名称单位计算公式符号说明流量L/minV —排量n —转速q—理论流量q —实际流量输入功率kW Pi—输入功率(kW) T—转矩(N·m)输出功率kW P—输出功率(kW) p—输出压力(MPa)容积效率%η—容积效率(%)机械效率%ηm—机械效率(%)总效率%η—总效率(%)液压泵和液压马达的主要参数及计算公式液压泵和液压马达的主要参数及计算公式参数名称单位液压泵液压马达排量、流量排量q0m3/r每转一转,由其密封腔内几何尺寸变化计算而得的排出液体的体积理论流量Q0m3/s泵单位时间内由密封腔内几何尺寸变化在单位时间内为形成指定转速,液压马达封闭腔容积变化所需要的流量Q0=q0n/60计算而得的排出液体的体积Q0=q0n/60实际流量Q 泵工作时出口处流量Q=q0nηv/60马达进口处流量Q=q0n/60ηv压力额定压力Pa在正常工作条件下,按试验标准规定能连续运转的最高压力最高压力p max按试验标准规定允许短暂运行的最高压力工作压力p泵工作时的压力转速额定转速nr/min在额定压力下,能连续长时间正常运转的最高转速最高转速在额定压力下,超过额定转速而允许短暂运行的最大转速最低转速正常运转所允许的最低转速同左(马达不出现爬行现象)功率输入功率P tW驱动泵轴的机械功率P t=pQ/η马达入口处输出的液压功率P t=pQ输出功率P0泵输出的液压功率,其值为泵实际输出的实际流量和压力的乘积P0=pQ马达输出轴上输出的机械功率P0=pQη机械功率P t=πTn/30P0=πTn/30T–压力为p时泵的输入扭矩或马达的输出扭矩,N.m扭矩理论扭矩N.m液体压力作用下液压马达转子形成的扭矩实际扭矩液压泵输入扭矩T tT t=pq0/2πηm液压马达轴输出的扭矩T0T0=pq0ηm/2π效率容积效率ηv泵的实际输出流量与理论流量的比值ηv=Q/Q0马达的理论流量与实际流量的比值ηv=Q0/Q机械效率ηm泵理论扭矩由压力作用于转子产生的液压扭矩与泵轴上实际输出扭矩之比ηm=pT0/2πT t马达的实际扭矩与理论扭矩之比值ηm=2πT0/pq0总效率η泵的输出功率与输入功率之比η=ηvηm马达输出的机械功率与输入的液压功率之比η=ηvηm单位换算式q0ml/rQ=q0nηv10-3P t=pQ/60ηQ=q0n10-3/ηvT0=pq0ηm/2πn r/minQ L/minp MPaP t kWT0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KW x overall efficien cy@P max / Pmax x .166 x 10-4

HP x overall efficien cy @ PSI / PSI x 0.0005 83

1 gpm ( us) = 3.785 Liter

1 psi = 0.068Psi 0.75 kw 1.34 Hp 3.745 LPM 0.264 GPM 1500 rpm

270 LPM

1 in3 = 16.387 1 cm3

1 bar = 14.5 psi

Bar

L/min

Eff 0.8

Eff 0.95

135 L/min

200

Bar

电机转速 电机功率 泵排量

钢丝卷筒

卷筒钢丝绳拉力 卷筒直径 卷筒钢丝绳层数 卷筒钢丝绳直径 卷筒钢丝绳速(第一层钢丝)

→

∴卷筒转速 卷筒最大扭矩(最外钢丝) 卷筒最小扭矩(第一层钢丝) 卷筒钢丝最大绳速(最外层钢丝) 卷筒钢丝最小绳速(第一层钢丝)

马达工况参数

卷筒转速 (Required) 卷筒扭矩(Required) 减速比 马达排量 马达输出扭矩 马达转速 系统功率

工作压力 马达流量

机械效率

容积效率

泵和电机

系统流量 系统压力

50 80 37 60 2.16 1850.00

r/min N.M

ml / r N.M r/min

0.52

kw

2.83 116.84

1500 52.94 94.74

r/min kw

ml / r

1 250

1 0 216

275.02 275.00 1225.00 1225.00 215.98 215.98

Ton mm

mm

m/min

r/min

r/min N.M N.M m/min m/min

1 Psi = 100 Bar =

1 Hp = 1 Kw = 1 GPM = 1 LPM = 180 cc/rev