危险源辨识评价表(维修车间)

维修检修作业危险源辨识

脑力工作的效率下降、终生

修理、更 7. 化学制品(酸、腐蚀性液 7.1与皮肤或眼接触,皮肤

残疾、死亡。 7.1.1 刺激、化学灼伤、皮

5 动力分公司维修车间 电工

检修

换污水池 体、溶剂等) 浮漂、水

吸收、吸入、咽入。

炎、急性/慢性中毒(肝脏

3.0

0.5

3.0

、脑)、单目或双目失明、

位探头

6

动力分公司维修车间

、单目或双目失明、 失去 18.1 被击中、互相碰撞、失 18.1.1 骨折、烧伤、截肢、

11

动力分公司维修车间

电工

厂内外交 通

上下班、 厂内通行

控、缠结、挤压

割伤、内外伤、多发性割伤 3.0

6.0

3.0

(锋利边缘)、失去知觉、

瘫痪(下肢瘫痪、四肢瘫痪

12

动力分公司维修车间

电工

维护、检 修;制作

等

19. 手提/便携式动力工具 使用电动

7

动力分公司维修车间

电工

维护、检 件,检修 动的起重机、工业车辆、空 、撞击、互相碰撞、缠结、 腹部迸伤、擦伤、多发性损

修

电机,接 中传送装置)

挤压。接触到输电线或其它 伤、烧伤、截肢、单目或双

3.0

1.0

7.0

电、断电 更换备

11. 潮湿或易滑地面(水、

电源;相互作用

目失明、失去知觉、瘫痪

11.1 滑倒、绊倒、摔倒、撞 11.1.1 骨折、扭伤和腹部迸

3.1 热应力

、单目或双目失明、昏厥 3.1.1 热虚脱、失去知觉、

中暑、注意力分散、技能性 3.0

1.0

3.0

脑力工作的效率下降、终生

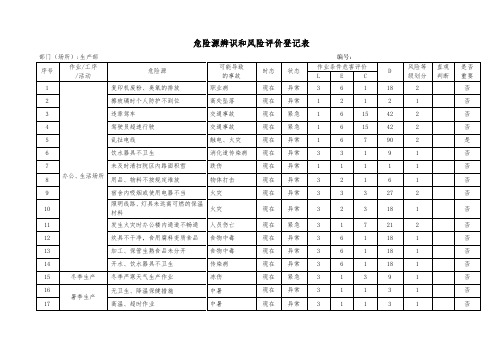

危险源辨识与风险和机遇评价表(生产车间)

危险源辨识与风险和机遇评价表编号:JL-6.1.2-03序号:序号危险源(危险/有害因素)作业工序/场所/活动可能造成的结果(人身伤害/健康损害等)时态状态过去是否发生风险值D=L*E*C危险等级是否重要风险控制措施及措施带来的健康安全的改善机遇L E C D43用其它金属丝代替熔断丝触电、设备损坏将来/紧急否167424一般严禁使用44照明专用回路无漏电保护车间照明触电伤害将来/紧急否167424一般严格电气安全检查45灯具金属外壳未作接零保护触电伤害将来/紧急否167424一般严格电气安全检查46悬挂照明灯具的桥架意外坠落物体打击将来/紧急否163185否定期检查47潮湿环境及手持灯具未使用安全电压触电伤害将来/异常否167424一般使用手电48私接、私拉电线车间用电触电将来/紧急否167424一般严格用电管理49使用大功率电器火灾将来/紧急否167424一般严禁使用50标识不明车间消防设施的配置人员伤亡将来/异常否167424一般及时更换修复51消防器材配置不足火灾将来/异常否167424一般按规定进行配置52消防器材过期火灾将来/异常否167424一般加强消防检查,及时换药53无消防措施、制度或无灭火器材现场防火火灾、人员伤害将来/紧急否167424一般加强日常管理54灭火器材配置不合理火灾、人员伤害将来/紧急否363544一般加强日常消防检查55安全通道不畅人员伤亡将来/异常否167424一般随时保持通畅56人员横跨运转设备设备运行机械伤害将来/紧急否163185一般加强安全教育案例培训57防护装置不全或人员操作失误机械伤害将来/异常否163185一般加强安全检查58未有保护装置及漏电保护装置触电将来/紧急否163185一般加强安全检查59现场地面不平人员摔倒机械伤害将来/异常否161185一般设置警示标志60现场地面油滑人员摔倒机械伤害将来/异常否161185一般及时拖扫干净61设施设备运转噪声影响听力现在/正常否661364一般戴耳塞62钻头等锋利工具使用机械伤害现在/正常否163185一般戴防护手套63材料、零配件边缘锋利取用和操作割伤现在/异常否361185一般小心拿取、戴手套操作64手持电动工具外壳带电手持电动触电伤害将来/异常否361185一般及时修复序号危险源(危险/有害因素)作业工序/场所/活动可能造成的结果(人身伤害/健康损害等)时态状态过去是否发生风险值D=L*E*C危险等级是否重要风险控制措施及措施带来的健康安全的改善机遇L E C D工具(电动螺丝刀/手电钻/角磨等)65手持电动工具绝缘损坏将来/正常否163185一般及时修复66用电方法不当将来/异常否167424一般用电安全教育培训67电源线路破损/老化将来/异常否363544一般及时修复68电源线过载将来/异常否167424一般及时更换69长时间运转,电源线路过热将来/异常否167424一般注意劳逸结合70电动工具运转噪声现在/正常否361185一般戴耳塞71振动现在/正常否361185一般戴手套操作72电动工具运转产生高温灼烫现在/正常否361185一般戴手套操作73模具工装的安装与调试日常生产作业机械伤害现在/正常否363544一般运行控制74设备、管线、阀门等泄露或破裂火灾或人员伤害将来/紧急否167424一般日常安全检查,及时修复75各设施之间连接处未及时进行检查将来/紧急否1315454一般运行控制76设备上的仪器仪表等未进行检验将来/异常否0.567214一般运行控制77设备电气线路隐患或带电触电将来/异常否363544一般日常安全检查,及时修复78设施设备机械隐患人身伤害将来/异常否363544一般日常安全检查,及时修复79随手抛掷工件或物品物体打击现在/异常否361185一般日常安全教育80未及时清理工作面上方的未固定物品物体打击现在/异常否361185一般日常安全教育81工序间物料转序机械伤害现在/正常否363544一般运行控制82在高层货架上存取物料与配件物体打击将来/异常否163181一般运行控制83作业时物料扬尘粉尘危害将来/异常否163181一般戴防护口罩84设备工具使用不当机械伤害现在/正常否361185一般正确使用85人员密集疾病传播现在/正常否361185一般戴口罩86堵塞进出通道人员伤害将来/异常否363544一般随时保持通道畅通87多设备同时运转影响听力现在/正常否16165一般戴耳塞制表/日期:审核/日期:。

汽车4s店全套危险源辨识与风险评价表(办公区、库房、外出服务、维修车间)

1 3 7 21 2 教育、培训

1 3 7 21 2 检查

0.5 3 1 1.5 1 安全操作规程

1 3 7 21 2 安全操作规程

1 3 3 9 1 安全操作规程

0.5 2 15 15

检查维修

1 2 3 6 1 安全操作规程

1 2 15 30 2 安全操作规程

1 2 7 14 1 安全操作规程

1 2 1 2 1 安全操作规程

批准:

ห้องสมุดไป่ตู้审核:

编制:

57

酒后驾车

交通事故

58

疲劳驾驶

交通事故

59

超速、超载驾驶

交通事故

60

闯红灯

交通事故

61

零件放置不平稳

失落造成员工身体伤害

62 物品转运 手套破裂

划伤手

63

一次拿零件过多而滑落

对员工身体造成伤害

64

滑倒

人员行走

65

与他物相碰

对员工身体造成伤害 对员工身体造成伤害

36 36 36 16 0.5 6 16 16 16 0.5 6 0.5 6 0.5 6 0.5 6 0.5 6 0.5 6 16 66 36 16 16

1 18 1 18 1 18 16 40 120 15 90 15 90 15 90 40 120 40 120 40 120 40 120 40 120 40 120 7 42 1 36 1 18 3 18 3 18

1 安全操作规程 1 教育、培训 1 检查 1 佩戴耳塞 3 安全管理规定 3 安全管理规定 3 安全管理规定 3 安全管理规定 3 按要求进行检查保养 3 安全管理规定 3 遵守交通法规 3 遵守交通法规 3 遵守交通法规 3 遵守交通法规 2 安全管理规定 2 安全管理规定 1 安全管理规定 1 清理地面,注意观察 1 保持安全通道畅通,走安全通道

危险源辨识风险评价表

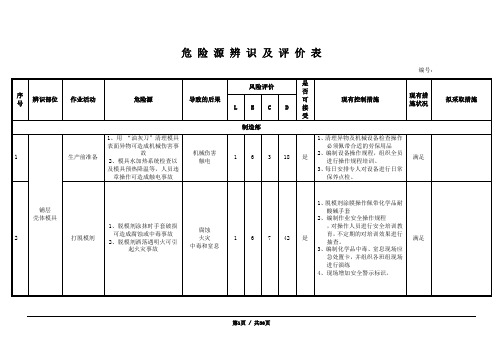

危险源辨识及评价表编号:序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D制造部1铺层壳体模具生产前准备1、用“油灰刀”清理模具表面异物可造成机械伤害事故2、模具水加热系统检查以及模具预热降温等,人员违章操作可造成触电事故机械伤害触电1 6 3 18 是1、清理异物及机械设备检查操作必须佩带合适的劳保用品2、编制设备操作规程,组织全员进行操作规程培训。

3、每日安排专人对设备进行日常保养点检。

满足2打脱模剂1、脱模剂涂抹时手套破损可造成腐蚀或中毒事故2、脱模剂洒落遇明火可引起火灾事故腐蚀火灾中毒和窒息1 6 7 42 是1、脱模剂涂膜操作佩带化学品耐酸碱手套2、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

3、编制化学品中毒、窒息现场应急处置卡,并组织各班组现场进行演练4、现场增加安全警示标识。

满足序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D3铺层壳体模具安装法兰工装使用壁纸刀、扳手等工具可造成机械伤害事故机械伤害 1 6 7 42 是1、每日班前会对操作人员进行作业安全教育;2、操作人员必须佩带合适的劳保用品(防割手套);3、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

满足4铺放脱模布人员在铺设脱模布时打滑摔伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、作业前穿戴防打滑鞋套。

满足5放置密封胶条人员手撕胶条光纸时,容易被划伤划伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育。

满足6铺放外蒙皮布层人员在拉布过程,速度过快导致布卷飞出砸伤人砸伤 1 6 3 18 是1、作业前对布卷进行固定,并设专人把控;2、班前会对全员进行作业安全宣贯教育;3、编制岗位安全操作规程,并定期组织全员进行培训考试。

满足7铺放增强布层人员缠绕布卷时,容易将手卷伤卷伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、编制岗位安全操作规程,并定期组织全员进行培训考试。

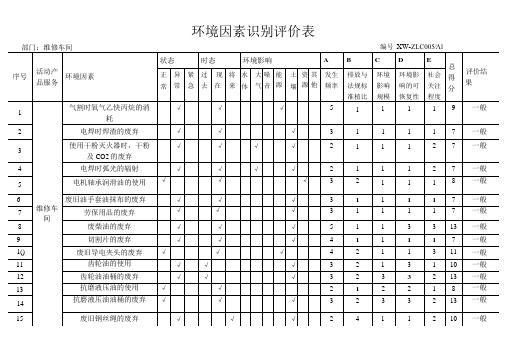

维修车间环境因素识别评价表

1()

废旧导电夹头的废弃

√

√

√

4

2

1

1

3

11

一般

11

齿轮油的使用

√

√

√

3

2

1

3

1

10

一般

12

齿轮油油桶的废弃

√

√

√

3

2

3

3

2

13

一般

13

抗磨液压油的使用

√

√

2

1

2

2

1

8

一般

14

抗磨液压油油桶的废弃

√

√

√

3

2

3

3

2

13

一般

15

废旧钢丝绳的废弃

√

√

√

2

4

1

1

2

10

一般

部门:维修车间

编号XW-ZLC005∕Λl

1

1

1

2

8

一般

20

生活包装用塑料袋的废弃

√

√

√

4

1

1

1

2

9

一般

21

纸的消耗

√

√

√

1

1

1

1

2

6

一般

22

废旧油桶的废弃

√

√

√

2

2

3

3

3

13

一般

23

焊条的使用

√

√

√

5

1

1

1

2

10

一般

24

液压站电机的噪音的排放

√

√

维修车间危险源辨识及风险评价表

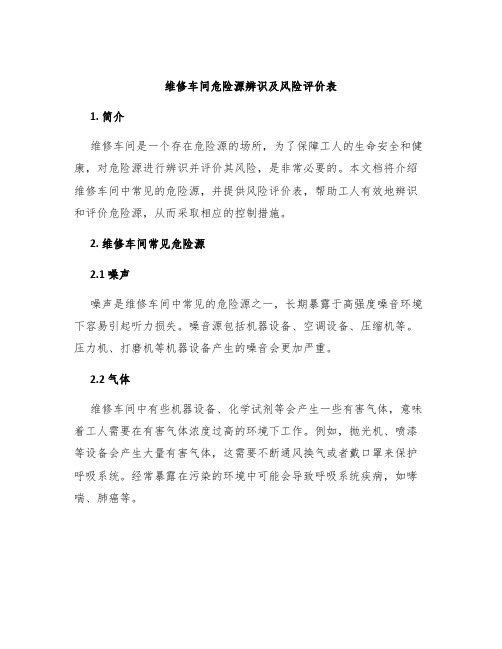

维修车间危险源辨识及风险评价表1. 简介维修车间是一个存在危险源的场所,为了保障工人的生命安全和健康,对危险源进行辨识并评价其风险,是非常必要的。

本文档将介绍维修车间中常见的危险源,并提供风险评价表,帮助工人有效地辨识和评价危险源,从而采取相应的控制措施。

2. 维修车间常见危险源2.1 噪声噪声是维修车间中常见的危险源之一,长期暴露于高强度噪音环境下容易引起听力损失。

噪音源包括机器设备、空调设备、压缩机等。

压力机、打磨机等机器设备产生的噪音会更加严重。

2.2 气体维修车间中有些机器设备、化学试剂等会产生一些有害气体,意味着工人需要在有害气体浓度过高的环境下工作。

例如,抛光机、喷漆等设备会产生大量有害气体,这需要不断通风换气或者戴口罩来保护呼吸系统。

经常暴露在污染的环境中可能会导致呼吸系统疾病,如哮喘、肺癌等。

2.3 物体飞溅工人在操作机器时,可能会出现物体飞溅的情况,如需要使用钳子、铲子、锤子、钻头等设备。

物体飞溅会对工人的面部和眼睛造成伤害,有可能导致失明或者严重挫伤。

2.4 高空坠落在维修车间中操作高空设备时,如梯子、井盖等,若不遵守操作规程,可能导致意外坠落事件。

高空坠落所造成的伤害是非常严重的,因此必须采取切实可行的措施,如安装护栏或绳索等。

2.5 机器设备机器设备是维修车间中最常出现的危险源,各种与机器设备相关的伤害事件时有发生。

例如,手指被卷入机器设备中、手被切割等。

3. 风险评价表辨识出以上危险源之后,我们需要根据实际环境对危险源的风险进行评价,进而采取相应的控制措施。

以下是风险评价表:序号危险源风险等级评价标准安全措施1噪声中度当前在维修车间工作超过2小时,容易引起听力损失问题。

给工人配备耳塞,采取隔离噪音措施2气体高度有害气体浓度过高,容易每隔2个小时通风换序号危险源风险等级评价标准安全措施引起呼吸系统疾病。

气,戴口罩等3物体飞溅中度容易导致工人面部和眼睛受伤。

工人必须佩戴面具或护目镜4高空坠落高度若不遵守操作规程,可能导致意外坠落事件。

危险源辨识评价表

划伤

卫生 清洁

擦窗户跌落

人员摔伤

拖把头或抹布擦拭运转设备 人员绞伤

√ √

√ √ √ √

√ √ √ √ √ √

1 6 7 42 1 6 7 42 161 6 131 3 1 2 15 30 3 3 3 27

切粒岗位高温作业

中暑

√

√

331 9

3

日常 作业

在未确认情况下开启五楼换 气扇

人员伤亡

√

电器设备绝缘或外壳损坏 触电

人员烫伤

√

√

3 6 3 54

√4 √

不慎接触高温熔体 切粒 操作

异物掉入切割室

人员烫伤

√

产品污染 √

√ √√

3 6 3 54 1 10 7 70

√4 √

√4

√

使用物品将高压清洗机踏板 压实

人员受伤

√

√

1 6 7 42

√4

√

操作高压清洗机高压胶管爆 裂

人员击伤

√

√

3 6 7 126 √

3

√

高压清洗机胶管磨损未更换

《 CP 装 置 操 作 规 程 》 4.7.3 ( P17 ) / 《 应 急 预 案 》 3.2/3.4.1(P84)

《 CP 装 置 操 作 规 程 》 5.8.14(P78)现场贴警示标识 (7月实施)

《用电安全及节能降耗管理实 施细则》5.4.16(P5)

《 CP 装 置 操 作 规 程 》 5.8(P77)

《 CP 装 置 操 作 规 程 》 4.7.3 (P17)

《 CP 装 置 操 作 规 程 》 5.8(p77)

《 CP 装 置 操 作 规 程 》 5.8 (P77)

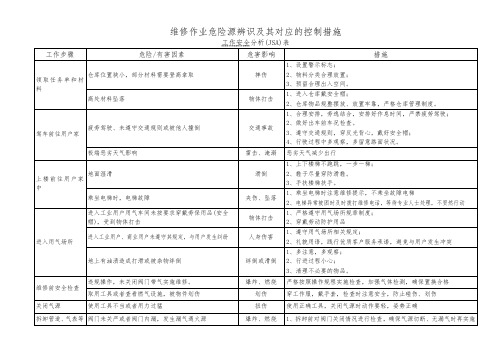

维修作业危险源辨识及其对应的控制措施

违规操作,未关闭阀门带气实施维修。 维修前安全检查

取用工具或者查看燃气设施,被物件划伤

危害影响

摔伤 物体打击

交通事故 雷击、淹溺

滑倒 夹伤、坠落

物体打击 人身伤害 绊倒或滑倒 爆炸、燃烧

划伤

措施

1、设置警示标志; 2、物料分类合理放置; 3、预留合理出入空间。 1、进入仓库戴安全帽; 2、仓库物品规整摆放、放置牢靠,严格仓库管理制度。 1、合理安排,劳逸结合,安排好作息时间,严禁疲劳驾驶; 2、做好出车前车况检查。 3、遵守交通规则,穿反光背心,戴好安全帽; 4、行驶过程中多观察,多留意路面状况。 恶劣天气减少出行

1、上下楼梯不跑跳,一步一梯; 2、鞋子尽量穿防滑鞋。 3、手扶楼梯扶手。 1、乘坐电梯时注意维修提示,不乘坐故障电梯 2、电梯异常被困时及时拨打维修电话,等待专业人士处理,不贸然行动 1、严格遵守用气场所规章制度; 2、穿戴劳动防护用品 1、遵守用气场所相关规定; 2、礼貌用语,践行优质客户服务承诺,避免与用户发生冲突 1、多注意,多观察; 2、行进过程小心; 3、清理不必要的物品。 严格按照操作规程实施检查,加强气体检测,确保置换合格

坠落

作业时注意安全,带安全帽

1、工具、气表放置在牢靠位置 2、修复气表时小心,注意安全 3、两人作业,密切配合 防止掉落 加强对作业人员培训,使员工熟练掌握工具 1、检查支撑物是否牢固,确保稳定; 2、做好安全防护。 3、穿工作鞋带鞋套。

户内立管置换 未进行严密性测试,造成燃气泄漏

爆炸、燃烧、中 恢复供气前确保严密性试验合格;

1、保持作业场所的通风换气;

爆燃

2、严格按操作规程操作。

3、用可燃气体检测仪进行作业环境检测,判断有无燃气积聚隐患。

车间危险源辨识和风险评价表

烫伤

1

8

在浇注操作过程中由于指挥 不当造成铁水浇出。

烫伤

1

9

在浇注时由于行车工操作不 当造成铁水浇出。

烫伤

1

10

在浇注大型铸件时,上下攀 登时容易造成滑落。

跌伤

3

11

在定量包拔塞时由于拔塞杆 与称杆分离,导致拔塞杆。

砸伤

1

编制:

批准:

车间(各造型车间浇注)

1 2 2Ⅰ

1 2 2Ⅰ

2 2 4Ⅰ

1 2 2Ⅰ 1 2 2Ⅰ

作业 活动

序号

危险源描述

风险评价

是否

可能造成的 可能伤害

风险 重点

事故/伤害 的对象

L

E

C

D

等级 危险 源

控制计划

1

辅助 仓库

2

采购部

3

货架高处物资摆放不稳 库内消防通道堵塞 库内电源线破损

砸伤 火灾 触电

1 1 1 1Ⅱ 1 1 1 1Ⅰ 1 1 1 1Ⅰ

按采购部油库应急预案及仓 库安全管理制度执行

8

吊熔渣时未戴防护面罩

溅伤眼睛

3126

9

出渣池积水未处理干燥

爆炸

3 1 7 21

10

前炉废气不申通

爆炸

11

编制:

出铁槽烘烤不充分,铁水爆 溅。

烫伤

批准:

1177

1122

日 期:

车间(修/开炉段) 危险源辨识和风险评价表

设备 设施/ 场所/ 岗位

作业 活动

序号

危险源描述

风险评价

是否

可能造成的 可能伤害

2 2 12 Ⅰ 2 2 12 Ⅰ 2 2 4Ⅰ

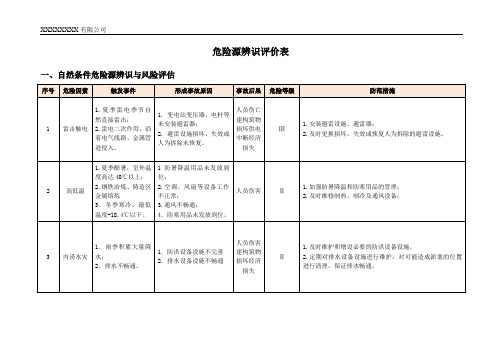

ISO45001危险源辨识评价表(范本)

3.灾

1.中频炉故障引起火灾爆炸

2.线路绝缘老化引发火灾

人员伤亡

Ⅱ~Ⅲ

1.严格按照操作规程操作机械设备

2.绝缘老化的裸露电线应及时更换

3.严禁违章操作

7

起重伤害

1.人员精力不集中;

2.起重司机和司索工配合失误;

3.违章操作、超载等导致吊物坠落伤人、物;

4.指挥失误,起吊物挂吊处脱落,吊具索具强度不够,物品放置不稳。

起重设备控制系统失灵,设备质量不合格或未定期检修。

设备损坏、人员伤亡

Ⅱ~Ⅲ

1.作业人员必须经过专门培训,持证上岗;

2.严禁吊物从人头顶经过或人从吊物下方经过;

3.严禁超载、斜吊、不走吊物通道、不鸣铃等违章作业;

4.不得使用不合格的吊具索具;起重物锐处必须有衬垫;

Ⅲ

1.安装避雷设施、避雷器;

2.及时更换损坏、失效或恢复人为拆除的避雷设施。

2

高低温

1.夏季酷暑,室外温度高达40℃以上;

2.钢铁冶炼、铸造区金属熔炼

3.冬季寒冷,最低温度-18.4℃以下。

1防暑降温用品未发放到位;

2.空调、风扇等设备工作不正常;

3.通风不畅通;

4.防寒用品未发放到位。

人员伤害

Ⅱ

1.加强防暑降温和防寒用品的管理;

4.高耸建筑物必须设置避雷设施

5.中频炉操作严格按照操作规程,预防漏炉、传炉出现。

3

内涝水灾

1.遇到洪水、暴雨

2.厂区内排水系统损坏

排水设施不畅

洪水浸泡建构筑物造成坍塌,人员伤害。

Ⅱ

1.及时维护和增设必要的防洪设备设施;

2.定期对排水设施进行维护,对可能造成淤塞的位置进行清理,保证排水畅通。

危险源辨识和风险评价登记表

否

10

照明线路、灯具未远离可燃的保温材料

火灾

现在

异常

3

2

3

18

1

否

11

发生火灾时办公楼内通道不畅通

人员伤亡

现在

紧急

3

1

7

21

2

否

12

炊具不干净,食用腐料变质食品

食物中毒

现在

异常

3

6

1

18

1

否

13

加工、保管生熟食品未分开

食物中毒

现在

异常

3

6

1

18

1

否

14

开水、饮水器具不卫生

传染病

现在

异常

3

6

1

18

1

15

42

2

否

4

驾驶员超速行驶

交通事故

现在

紧急

1

6

15

42

2

否

5

乱扯电线

触电、火灾

现在

异常

1

6

7

90

2

是

6

饮水器具不卫生

消化道传染病

现在

异常

3

3Байду номын сангаас

1

9

1

否

7

未及时清扫院区内路面积雪

跌伤

现在

异常

1

1

1

1

1

否

8

用品、物料不按规定堆放

物体打击

现在

异常

3

2

1

6

1

否

9

宿舍内吸烟或使用电器不当

火灾

现在

危险源辨识表格及内容

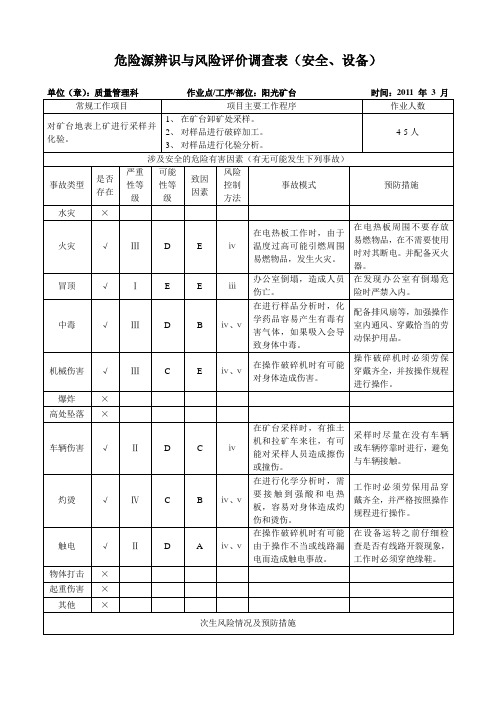

危险源辨识与风险评价调查表(安全、设备)

单位(章):质量管理科作业点/工序/部位:阳光矿台时间:2011 年3 月

危险源辨识与风险评价调查表(安全、设备)

单位(章):质量管理科作业点/工序/部位:中心化验室时间:2011 年3 月

危险源辨识与风险评价调查表(安全、设备)

单位(章):质量管理科作业点/工序/部位:选厂化验室时间:2011 年 3 月

填报人:审核人:

危险源辨识与风险评价调查表(安全、设备)

单位(章):质量管理科作业点/工序/部位:外销采样时间:2011年 3 月

填报人:审核人:

危险源辨识与风险评价调查表(安全、设备)

单位(章):质量管理科作业点/工序/部位:办公室时间:2011年3 月

填报人:审核人:

单位(章):质量管理科作业点/工序/部位:阳光矿台时间:2011 年3 月

填报人:审核人:

单位(章):质量管理科作业点/工序/部位:中心化验室时间:2011 年 3 月

填报人:审核人:

单位(章):质量管理科作业点/工序/部位:选厂化验室时间:2011 年 3 月

填报人:审核人:

危险源清单

危险源清单。

危险源辨识风险评价表生产车间

√

√

6

3

9

5

√

35

维修操作不慎触电

健康伤害

√

√

6

3

9

5

√

36

设备维修操作不当伤手

触电

√

√

10

3

15

450

1

√

37

接触带电部位

触电

√

√

3

6

7

126

3

√

38

,卷扬机钢丝绳断丝或磨损超过标准未更换

物体打击

√

√

3

3

15

135

3

√

39

机具开关箱没有拉闸上锁,作业或维修中他人可能进行操作

触电

√

√

10

3

15

450

起重伤害

√

√

10

6

7

320

2

√

7

夜间操作没有充足的照明

起重伤害

√

√

10

6

7

320

2

√

8

行车工未认真做到“十不吊”

起重伤害

√

√

10

6

7

320

2

√

9

工作完毕,行车未将控制手柄放置“零”位,切断电源

起重伤害火灾

√

√

10

6

7

320

2

√

10

工作时用倒车代替制动,限位代替停车,紧急开关代替普通开关

起重伤害

√

√

10

物体打击、触电

√

√

10

6

7

320

2

危险源辨识与风险评价表(车间)

3

6

5

90

一般危险

加强培训教育/运行控制

是

14

电线裸露、脱皮

触电伤害

3

7

9

50

高度危险

加强培训教育/运行控制

否

15

长时间工作

机械伤害

2

1

10

85

一般危险

加强培训教育/运行控制

是

16

废气排放

职业病

3

6

7

200

高度危险

4、发放口罩劳保用品,

5、定期对人员进行体检,

6、加强员工的安全意识培训,安装监控设备

是

23

长时间工作

机械伤害

2

1

10

85

一般危险

加强培训教育/运行控制

是

24

成品堆放作业

火灾伤害

人身伤害

3

6

40

108

显著危险

1、严格按照操作规程进行运

作,

2、加强安全意识的培训,

3、严禁超负荷储存,并避免接触老化线路,周围配备消防器

材,

4、张贴严禁烟火等标识。

否

危险源辨识与风险评价表

序号

作业活动分类

危险源

可能导致的结果

危险因素评价

危险程度

控制措施

是否接受

L

E

C

D

1

印刷作业

未按规程操作

机械伤害

3

3

5

50

一般危险

加强培训教育/运行控制

是

2

未佩戴劳保用品

机械伤害

3

6

5

60

一般危险

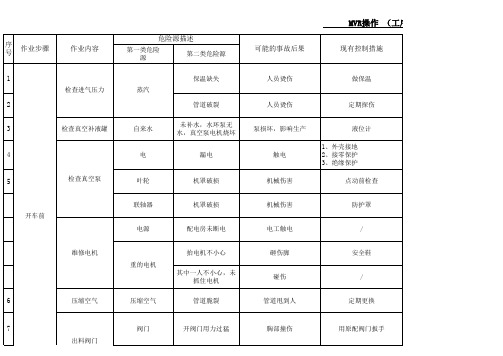

危险源辨识与评价表(MVR)0407

液位计

1、外壳接地 2、接零保护 3、绝缘保护

点动前检查

开车前

联轴器 电源

机罩破损 配电房未断电

机械伤害 电工触电

防护罩 /

维修电机

重的电机

抬电机不小心

其中一人不小心,未 抓住电机

砸伤脚 碰伤

安全鞋 /

6

压缩空气

压缩空气

管道脆裂

管道甩到人

定期更换

7

阀门

开阀门用力过猛

胸部撞伤

用原配阀门扳手

出料阀门

/

1 7 6 42 2 可接受

/

/

6 7 6 252

4

不可接受

将原配扳手固定在阀门 上

/

3 7 1 21 2 可接受

/

10 6 3 180

4

不可接受

加装出盐缓冲罐,搅 拌防止盐结块

/

10 6 1 60

2

可接受

/

关闭 蒸汽

1 6 7 42

2

可接受

循环泵一备一用

/

161 6

1

可接受

/

关闭蒸汽 1 6 3 18

正常生产 非正常生产停产√ 过去√ 现在 将来

/

6 7 6 252

4

不可接受

将原配扳手固定在阀门 上

正常生产 非正常生产停产√ 过去√ 现在 将来

正常生产√ 非正常生产停产

过去现在√ 将来√

正常生产√ 非正常生产停产

过去现在√ 将来√

/

3 6 3 54

2

可接受

开车间安全检查, 双人复核

/

6 7 6 252

/

3 3 2 18

1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

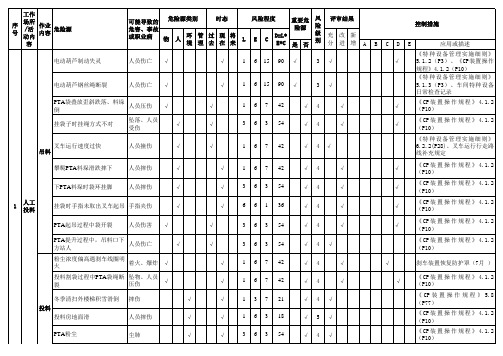

部门:维修车间填表人:负责人:共计:52项日期:2013.11.21 文件编号:JL-ZG-74

序号作业活动危险源

A作业性

B装置性

C指挥性

可能导致事故

时态状态危险性评价

是否

重大

因素

控制措施

过

去

现

在

将

来

正

常

异

常

紧

急

L E C D 运行

控制

管理

方案

1 日常用电触电事故 A 人身触电√√√ 1 6 1 6 √

2 操作电源电磁辐射 A 影响健康√√ 1 6 1 6 √

3 操作电源电弧烧伤 B 人体烧伤√√ 3 6 1 18 √

4 设备检修设备漏电 B 人身触电√√ 1 6 1 6 √

5 设备检修酒后、带病工作 A 触电√√ 1

6 1 6 √

6 设备检修产生电弧 A 烧伤√√√ 1 6 1 6 √

7 设备检修工具和材料堆放混乱 A 物体打击√√ 1 6 1 6 √

8 设备检修衣着简便、不安全 B 触电√√ 1 6 1 6 √

9 设备检修不穿绝缘鞋 A 触电√√ 3 1 2 6 √

10 设备检修不按操作规程 A 触电√√ 1 6 1 6 √

11 设备检修注意力分散 A 触电√√ 1 6 1 6 √

12 设备检修无绝缘胶垫 A 触电√√ 1 6 1 6 √

13 设备检修安装灯具不牢 A 物体打击伤人√√ 1 6 1 6 √

14 配电室无绝缘胶垫 A 触电√√ 1 6 1 6 √

15 高空作业安装灯具不牢 B 物体打击√√ 1 6 1 6 √

16 高空作业站在叉车上工作 A 摔伤√√√ 1 6 1 6 √

17 高空作业传递物品抛掷 A 物体打击√√√ 1 6 1 6 √

18 高空作业站在栏杆外操作 A 高空坠落√√√ 1 6 1 6 √

19 高空作业攀登不安全位置 A 高空坠落√√√ 1 6 1 6 √

20 高空作业注意力不集中 B 高空坠落√√√ 1 6 1 6 √

21 高空作业穿滑底鞋施工 A 高空坠落√√√ 1 6 1 6 √

22 高空作业没有监护人 A 高空坠落√√√ 1 6 1 6 √

23 高空作业不正确佩带安全帽 A 物体打击√√√ 1 6 1 6 √

24 高空作业攀登无保障路径 B 高空坠落√√√ 1 6 1 6 √

25 高空作业与带电体距离不够 A 触电√√√ 1 6 1 6 √

26 高空作业安全防护措施无效高空坠落√√√ 1 6 1 6 √

27 高空作业酒后带病工作高空坠落√√√ 1 6 1 6 √

部门:维修车间填表人:负责人:共计:52项日期:2013.11.21 文件编号:MACH/JL-ZG-74

序号作业活动危险源

A作业性

B装置性

C指挥性

可能导致事故

时态状态危险性评价是否

重大

因素

控制措施

过

去

现

在

将

来

正

常

异

常

紧

急

L E C D 运行

控制

管理

方案

1 维修电焊机使用 A 触电√√

2 6 1 12 √

2 维修电焊机使用 A 烧、烫伤√√ 2 6 1 12 √

3 维修电焊机使用 A 火灾√√ 1 6 2 12 √

4 维修电焊机使用 A 咽气中毒√√10 6 1 60 √√

5 维修电焊、气割 A 爆炸√√ 3

6 6 108 √√

6 维修电焊、气割 A 烧、烫伤√√ 2 6 1 12 √

7 维修模具修理 A 噪音√√ 3 6 1 18 √

8 维修模具修理 A 机械伤害√√ 3 6 1 18 √

9 维修磨光机的使用 A 噪音√√ 2 6 1 12 √

10 维修磨光机的使用 A 粉尘吸入√√ 3 6 1 18 √

11 维修磨光机的使用 A 潜在漏电√√ 3 6 2 36 √

12 叉车使用潜在交通事故 A 人身伤害√√ 3 6 2 36 √

13 叉车使用制动失灵 A 交通事故√√ 2 1 2 4 √

14 叉车使用带病运行 A 交通事故√√ 2 1 2 4 √

15 叉车使用轮胎爆破 A 交通事故√√ 2 1 2 4 √

16 叉车使用潜在方向盘失控 B 交通事故√√ 2 1 2 4 √

17 叉车使用油料使用 B 潜在火灾√√ 1 2 1 2 √

18 维修油漆使用 A 潜在火灾√√ 1 1 1 1 √

19 维修油漆使用 A 潜在中毒√√ 1 1 1 1 √

20 维修切割机使用 A 触电√√ 2 6 1 12 √

21 维修切割机使用 A 机械伤人√√ 3 6 1 18 √

22 维修切割机使用 A 噪音√√ 3 6 1 18 √

23 维修气割机使用 A 旋转伤人√√ 2 6 2 24 √

24 维修模具搬运 A 车辆伤害√√ 3 6 2 36 √

25 维修模具搬运 A 机械伤害√√ 2 6 1 12 √。