橡胶企业使用标准受控清单

橡胶类零部件标准

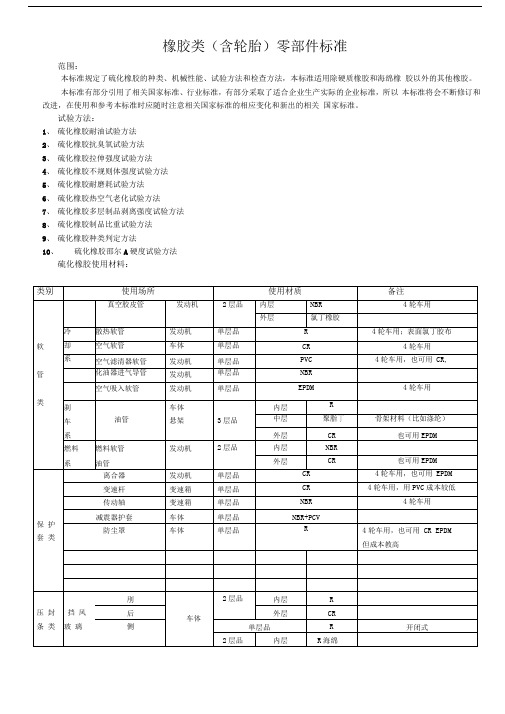

橡胶类(含轮胎)零部件标准范围:本标准规定了硫化橡胶的种类、机械性能、试验方法和检查方法,本标准适用除硬质橡胶和海绵橡胶以外的其他橡胶。

本标准有部分引用了相关国家标准、行业标准,有部分采取了适合企业生产实际的企业标准,所以本标准将会不断修订和改进,在使用和参考本标准时应随时注意相关国家标准的相应变化和新出的相关国家标准。

试验方法:1、硫化橡胶耐油试验方法2、硫化橡胶抗臭氧试验方法3、硫化橡胶拉伸强度试验方法4、硫化橡胶不规则体强度试验方法5、硫化橡胶耐磨耗试验方法6、硫化橡胶热空气老化试验方法7、硫化橡胶多层制品剥离强度试验方法8、硫化橡胶制品比重试验方法9、硫化橡胶种类判定方法10、硫化橡胶邵尔A硬度试验方法硫化橡胶使用材料:四、材料表示方法及性能:种类表示方法使用目的适用橡胶普通硫化橡胶R 在不要求耐油耐热性耐臭氧老化时,用做普通橡胶件及缓冲橡胶天然橡胶(NR、丁苯橡胶(SBR 异戊二烯橡胶(IR)耐油性硫化橡胶NBR 用于普通的耐油性橡胶、耐汽油橡胶,使用于油封等腈系橡胶(NBRCR 用于要求具有多项耐油性、耐侯性的橡胶制品氯丁二烯橡胶(CR)EPDM 用于耐天候性、耐臭氧、耐较高温度的橡胶制品,耐制动液性能优良,可做液刹皮腕三元乙丙橡胶EPDM耐热性硫化橡胶Q 用于要求耐热、耐寒性的橡胶件,使用于汽缸衬垫等硅橡胶Q氟橡胶FPM ACM 使用于要求耐热、耐油、耐老化的橡胶制品丙烯酸脂橡胶ACM耐热耐油橡胶FPM 使用于要求具有最强的耐热耐油耐化学腐蚀的橡胶氟橡胶FPM改性PVC / 使用于要求耐臭氧有一定强度的,较低弹性的制品软质PVC橡塑PVC+NBR 需要一定耐油性,耐臭氧老化性的制品备注所有橡胶件制品均要求为非污染性橡胶五、橡胶类别判定方法:1、燃烧试验法:橡胶名称燃烧特性残渣气味燃烧性自熄性火焰特征氯丁橡胶难仲等)有(慢)火焰根部呈绿色,与铜丝一起加热时绿色更明显膨胀氟橡胶极难离开火焰就灭火焰根部呈绿色,与铜丝一起加热时绿色更明显天然胶易无橙黄色火焰,喷射火花或火星,冒浓黑烟软化淌滴,起泡,残渣无粘性丁苯胶易无橙黄色火焰,喷射火花或火星,冒浓黑烟三元乙丙胶易无火焰根部呈蓝色,冒泡无烟,淌滴,烟味具有石蜡气味丁腈胶易无橙黄色火焰,喷射火花或火星,冒浓黑烟略膨胀,残渣代节,无粘性硅橡胶中等有白色,亮白色火焰白色残渣聚硫橡胶易无蓝紫色火焰,外层砖红色fS味2、橡胶热分解产物颜色判定法:方法:将剪细的试样1-2g装入试管内,在酒精灯上加热,使其试样热解,将热解出的气体及油珠分别导入盛有的四种溶液(A、B、C、D顺序),试管中,观察其颜色及油珠的沉浮情况,根据颜色及油珠的变化初步判定其胶型。

橡胶产品公司管理制度

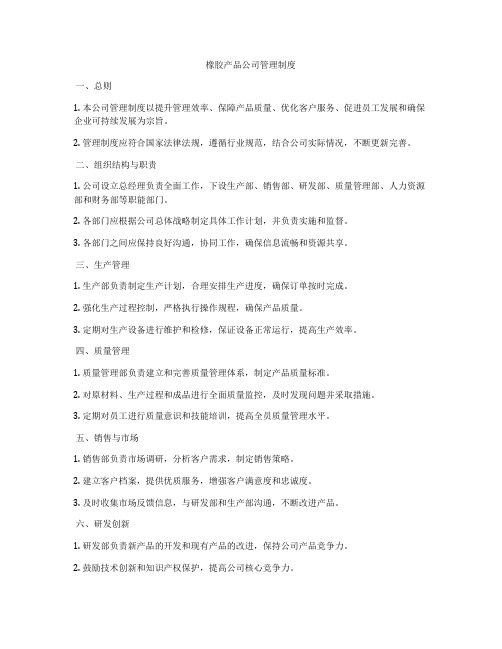

橡胶产品公司管理制度一、总则1. 本公司管理制度以提升管理效率、保障产品质量、优化客户服务、促进员工发展和确保企业可持续发展为宗旨。

2. 管理制度应符合国家法律法规,遵循行业规范,结合公司实际情况,不断更新完善。

二、组织结构与职责1. 公司设立总经理负责全面工作,下设生产部、销售部、研发部、质量管理部、人力资源部和财务部等职能部门。

2. 各部门应根据公司总体战略制定具体工作计划,并负责实施和监督。

3. 各部门之间应保持良好沟通,协同工作,确保信息流畅和资源共享。

三、生产管理1. 生产部负责制定生产计划,合理安排生产进度,确保订单按时完成。

2. 强化生产过程控制,严格执行操作规程,确保产品质量。

3. 定期对生产设备进行维护和检修,保证设备正常运行,提高生产效率。

四、质量管理1. 质量管理部负责建立和完善质量管理体系,制定产品质量标准。

2. 对原材料、生产过程和成品进行全面质量监控,及时发现问题并采取措施。

3. 定期对员工进行质量意识和技能培训,提高全员质量管理水平。

五、销售与市场1. 销售部负责市场调研,分析客户需求,制定销售策略。

2. 建立客户档案,提供优质服务,增强客户满意度和忠诚度。

3. 及时收集市场反馈信息,与研发部和生产部沟通,不断改进产品。

六、研发创新1. 研发部负责新产品的开发和现有产品的改进,保持公司产品竞争力。

2. 鼓励技术创新和知识产权保护,提高公司核心竞争力。

3. 加强与高校和研究机构的合作,引进先进技术和人才。

七、人力资源管理1. 人力资源部负责招聘、培训、考核和激励员工,建立高效的团队。

2. 制定合理的薪酬福利体系,吸引和留住优秀人才。

3. 关注员工职业发展,提供晋升机会和学习平台。

八、财务管理1. 财务部负责资金的筹集、使用和管理,确保资金安全和效益。

2. 定期进行财务分析,为管理层提供决策支持。

3. 严格成本控制,提高经济效益。

九、环境与安全1. 遵守环境保护法规,减少生产过程中的污染排放。

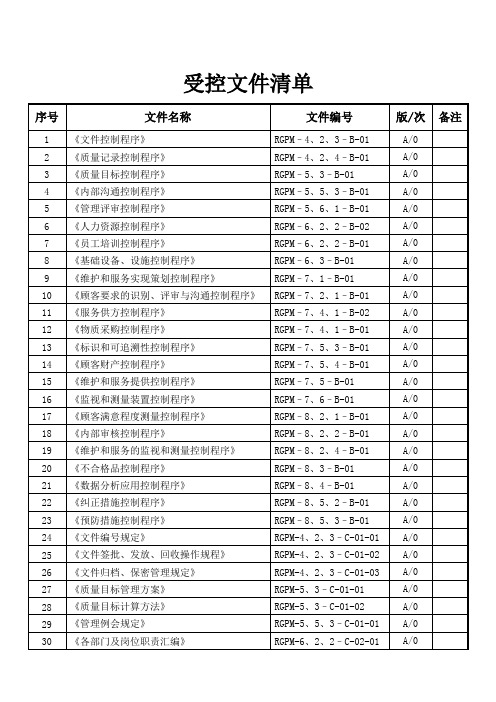

受控文件一览表

2008.01.01

BYSKG-30

31

混凝土结构后锚固技术规程

JGJ145—2004

2005.01.13

1

2005.03.01

BYSKG-31

32

烧结路面砖

GB/T 26001-2010

1

2011.10.01

BYSKG-32

33

混凝土中钢筋技术检测规程

JGJ/T152—2008

2008.04.28

1

2007.10.01

BYSKG-68

69

建筑防水卷材试验方法,沥青防水卷材不透水性

GB∕T328.10-2007

2007.03.26

1

2007.10.01

BYSKG-69

70

沥青防水卷材耐热性

GB∕T328.11-2007

1

BYSKG-70

71

建筑防水卷材试验方法第14部分:沥青防水卷材低温柔性

GB/T328.114-2007

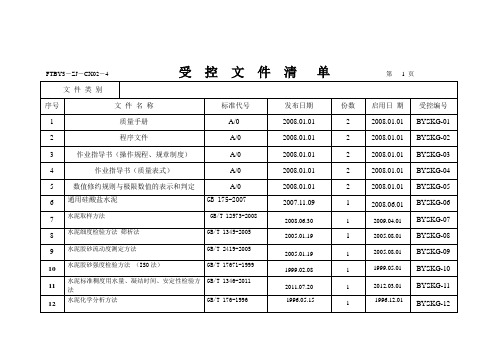

FTBYS-ZJ-CX02-4受控文件清单第1页

文件类别

序号

文件名称

标准代号

发布日期

份数

启用日期

受控编号

1

质量手册

A/0

2008.01.01

2

2008.01.01

BYSKG-01

2

程序文件

A/0

2008.01.01

2

2008.01.01

BYSKG-02

3

作业指导书(操作规程、规章制度)

A/0

2008.01.01

1

1997.11.01

BYSKG-58

59

普通混凝土小型空心砌块

橡胶制品有害物质管理规定范本(2篇)

橡胶制品有害物质管理规定范本第一章:总则第一条为了加强对橡胶制品有害物质的管理,维护公共安全和环境卫生,保护消费者的合法权益,根据相关法律法规,制定本规定。

第二条本规定适用于橡胶制品生产、销售和使用过程中的有害物质管理。

第三条橡胶制品有害物质管理应当坚持预防为主、综合治理的原则,采取科学、合理、严格的管理措施。

第四条橡胶制品生产企业应当建立健全自主管理体系,加强对有害物质的监测和控制。

第五条橡胶制品销售企业应当有明确的供应链管理方案,确保销售的橡胶制品符合有关标准。

第六条橡胶制品消费者应当正确使用橡胶制品,遵守相关法律法规,自觉维护环境卫生。

第七条有关部门应当加强对橡胶制品有害物质管理的监督和检查,查处违法行为,保障公共安全和环境卫生。

第二章:橡胶制品生产环节的有害物质管理第八条橡胶制品生产企业应当落实有害物质管理的责任,完善管理体系,确保生产过程中不产生、不泄露有害物质。

第九条橡胶制品生产企业应当采用节能环保的生产设备和工艺技术,减少废物排放和能源消耗。

第十条橡胶制品生产企业应当制定有害物质的监测和控制计划,定期对生产过程中的有害物质进行检测和评估,确保符合相关法律法规和标准要求。

第十一条橡胶制品生产企业应当采取适当的措施,管理和处理产生的废弃物,确保不对环境造成污染。

第十二条橡胶制品生产企业应当加强对员工的培训,提高员工的环境保护意识和排放标准的遵守程度。

第三章:橡胶制品销售环节的有害物质管理第十三条橡胶制品销售企业应当建立供应链管理体系,确保销售的橡胶制品符合有关标准和规定。

第十四条橡胶制品销售企业应当对供应商进行审核和评估,确保其生产的橡胶制品不含有害物质或含量在规定范围内。

第十五条橡胶制品销售企业应当对进货的橡胶制品进行抽检,确保产品质量和安全性。

第十六条橡胶制品销售企业应当配备专业人员,负责有害物质的管理和技术支持,及时解答消费者的咨询和投诉。

第四章:橡胶制品使用环节的有害物质管理第十七条橡胶制品使用者应当按照产品说明书和标签的要求正确使用橡胶制品,避免因错误使用产生有害物质。

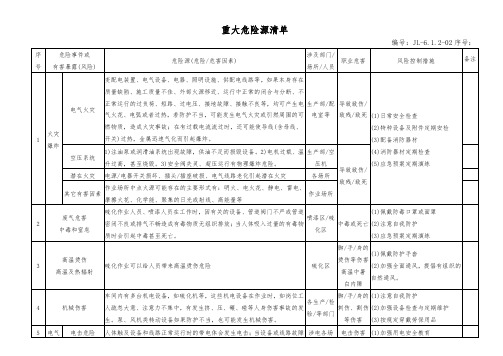

橡胶生产企业设备设施及作业活动风险分级管控清单

风险点

检查项目

标准

评价级别

风险等级

不符合标准情况及后果

管控措施

管控层级

去任单位

责任人

编号

类型

名称

序号

名称

工程技术措施

管理措施

培训教

育措旅

个体防护措施

应急处置措施

1.

设备设施

平板硫化机、包检

平板硫化机

1

液压系统

1.液压系统应符合GB/T3766的规定。2.1当工作液达到工作压力时,保压Ih,液压系统的压力降:(a)合模力大于2.5MN的平板硫化机,压力降不应大于工作压力的10%;(b)合模力不大于2.5MN的平板硫化机,压力降不应大于工作压力的15%<,2.2当液压系统的压力降超过规定值时,液压系统应有自动补压至工作压力的功能。2.3液压系统应进行1.25倍工作压力的耐压试验,保压5min,不应有外渗漏。

检:现场

救。

使用隔热材料有效隔离。

阻

料有效隔离。

安装安全

发生灼烫事故

设备接线布置整齐、绝缘保

设备接线布置整齐、绝缘保护措

警示标

后,根据烫伤的

护措施完好;电器线路无老

低风聆

施完好;电器线路无老化或裸

识。

颜色、面积判断

3

电气

化或裸露;采取适当措施防

露:采取适当措施防止由于摩

烫伤程度,如判

安个

止由于摩擦、表面分离和其

4

肥?电

擦、表面分离和其他运动产生静

定为轻度烫伤,

他运动产生静电电荷。通过

电电荷。通过例如接地或通过接

可以用冷水浸洗

例如接地或通过接地导体表

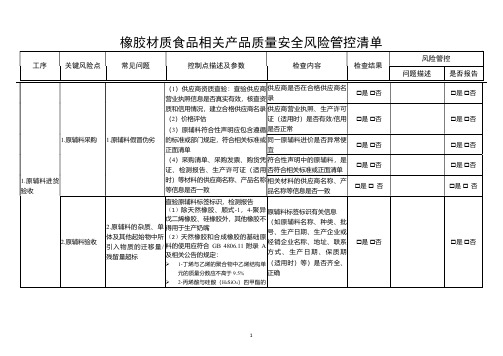

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

橡胶材质食品相关产品质量安全风险管控清单

1.本清单可以根据实际情况进行调整。

(1)企业可以从清单中挑选本单位适用的生产工序;(2)清单中未列工序,生产单位应结合产品实际,识别风险点。

2.如检查发现问题,风险管控列需要填写。

重大危险源清单(橡胶件)

重大危险源清单编号:JL-6.1.2-02序号:序号危险事件或有害暴露(风险)危险源(危险/危害因素)涉及部门/场所/人员职业危害风险控制措施备注1火灾爆炸电气火灾变配电装置、电气设备、电器、照明设施、供配电线路等,如果本身存在质量缺陷、施工质量不佳、外部火源移近、运行中正常的闭合与分断、不正常运行的过负荷、短路、过电压、接地故障、接触不良等,均可产生电气火花、电弧或者过热,若防护不当,可能发生电气火灾或引燃周围的可燃物质,造成火灾事故;在有过载电流流过时,还可能使导线(含母线、开关)过热,金属迅速气化而引起爆炸。

生产部/配电室等导致致伤/致残/致死(1)日常安全检查(2)特种设备及附件定期安检(3)配备消防器材(4)消防器材定期检查(5)应急预案定期演练空压系统1)注油泵或润滑油系统出现故障,供油不足而损毁设备。

2)电机过载、温升过高,甚至烧毁。

3)安全阀失灵、超压运行有物理爆炸危险。

生产部/空压机导致致伤/致残/致死潜在火灾电源/电器开关损坏、插头/插座破损、电气线路老化引起潜在火灾各场所其它有害因素作业场所中点火源可能存在的主要形式有:明火、电火花、静电、雷电、摩擦火花、化学能、聚集的日光或射线、高能量等作业场所2废气危害中毒和窒息硫化作业人员、喷漆人员在工作时,因有关的设备、管道阀门不严或管道密闭不良或排气不畅造成有毒物质无组织排放;当人体吸入过量的有毒物质时会引起中毒甚至死亡。

喷漆区/硫化区中毒或死亡(1)佩戴防毒口罩或面罩(2)注意自我防护(3)应急预案定期演练3高温烫伤高温及热辐射硫化作业可以给人员带来高温烫伤危险硫化区脚/手/身的烫伤等伤害高温中暑白内障(l)佩戴防护手套(2)加强全面通风,提倡有组织的自然通风。

4机械伤害车间内有多台机电设备,如硫化机等,这些机电设备在作业时,如岗位工人疏忽大意、注意力不集中,有发生挤、压、碾、碰等人身伤害事故的发生。

泵、风机类转动设备如果防护不当,也可能发生机械伤害。

管理制度受控清单

管理制度受控清单第一章总则第一条为加强企业内部管理,规范各项工作制度,保障企业持续稳定发展,特制定本管理制度受控清单。

第二条本清单适用于企业所有员工,包括公司领导、管理人员、职员等,必须严格遵守。

第三条公司负责制定管理制度受控清单,并对其进行修订、更新,保证其实时有效。

第四条公司领导应当认真负责,定期对检查管理制度受控清单的执行情况,发现问题及时整改。

第五条公司领导应当不断完善管理制度受控清单,确保其适应公司发展需要。

第六条公司内部应当建立管理制度受控清单执行督查机制,对不遵守规定者进行严肃处理。

第七条公司领导应当加强对员工的教育培训,确保员工了解并遵守管理制度受控清单。

第八条公司应当建立完善的管理制度受控清单档案,确保其资料齐全、准确。

第九条公司应当加强对外部管理制度受控清单的宣传,争取更多合作伙伴的理解和支持。

第二章人事管理第十条公司应当建立健全人事管理制度受控清单,包括招聘、培训、绩效考核、晋升等方面。

第十一条公司领导应当对人事管理制度受控清单负全面责任,提高员工队伍整体素质。

第十二条公司应当建立健全的招聘流程,招聘工作需公开、公平、公正,确保选聘的员工符合岗位要求。

第十三条公司应当加强对员工的岗位培训,提高员工的专业技能和管理能力。

第十四条公司应当建立绩效考核制度受控清单,对员工的工作表现进行评估,实行奖惩并重。

第十五条公司应当根据员工的工作表现,及时调整岗位并进行晋升,鼓励员工不断提高自身素质。

第十六条公司领导应当建立激励机制,对优秀员工给予奖励,引导员工积极工作。

第十七条公司应当建立员工退出制度受控清单,对离职员工进行交接并保留关键信息。

第三章财务管理第十八条公司应当建立健全的财务管理制度受控清单,进行收支预算和资金管理。

第十九条公司领导应当建立财务管理制度受控清单的执行机制,确保公司资金安全。

第二十条公司应当建立完善的会计制度受控清单,进行资产负债表的编制和审查。

第二十一条公司应当建立审计制度受控清单,对公司的财务报表进行定期检查和审计。

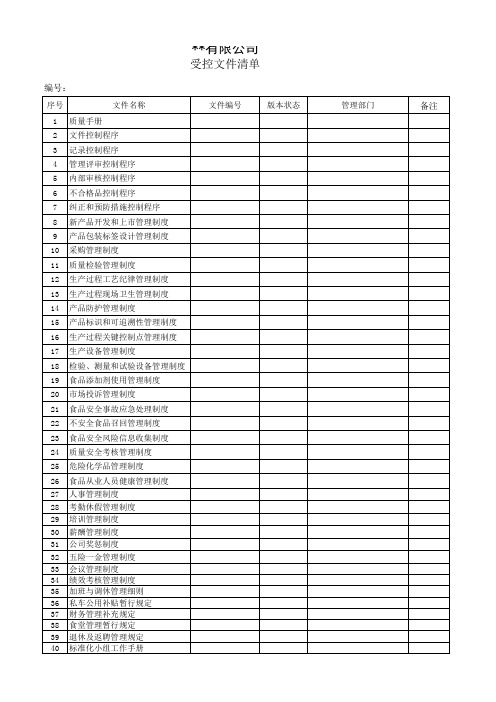

受控文件及记录清单(模板)

受控文件清单

编号:

序号

文件名称

1 质量手册 2 文件控制程序 3 记录控制程序 4 管理评审控制程序 5 内部审核控制程序 6 不合格品控制程序 7 纠正和预防措施控制程序 8 新产品开发和上市管理制度 9 产品包装标签设计管理制度 10 采购管理制度 11 质量检验管理制度 12 生产过程工艺纪律管理制度 13 生产过程现场卫生管理制度 14 产品防护管理制度 15 产品标识和可追溯性管理制度 16 生产过程关键控制点管理制度 17 生产设备管理制度 18 检验、测量和试验设备管理制度 19 食品添加剂使用管理制度 20 市场投诉管理制度 21 食品安全事故应急处理制度 22 不安全食品召回管理制度 23 食品安全风险信息收集制度 24 质量安全考核管理制度 25 危险化学品管理制度 26 食品从业人员健康管理制度 27 人事管理制度 28 考勤休假管理制度 29 培训管理制度 30 薪酬管理制度 31 公司奖惩制度 32 五险一金管理制度 33 会议管理制度 34 绩效考核管理制度 35 加班与调休管理细则 36 私车公用补贴暂行规定 37 财务管理补充规定 38 食堂管理暂行规定 39 退休及返聘管理规定 40 标准化小组工作手册

文1 运营部工作手册 42 行政后勤部工作手册 43 财务部工作手册 44 市场部工作手册 45 研发中心工作手册 46 采购部工作手册 47 生产部工作手册 48 销管部工作手册 49 品控部工作手册 50 调度中心工作手册 51 原辅材料入厂验收标准 52 生产过程检验标准 53 产品出厂检验标准 54 生产工艺标准 55 检验用作业指导书 56 生产用作业指导书 57 检测设备操作规程 58 生产设备操作规程

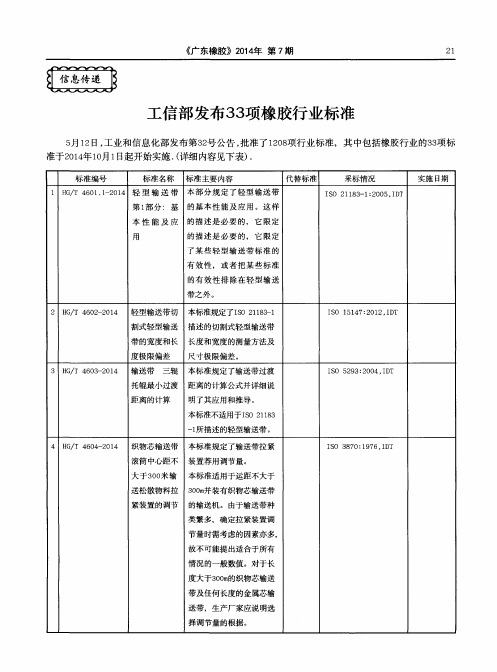

工信部发布33项橡胶行业标准

大 于3 0 0 米 输 本标 准适 用于运距 不大于

送松散物料拉 3 0 0 m 并装有织物芯 输送带 紧装置 的调节 的输送机 。由于输送带种 类繁 多,确定拉 紧装置调

节量 时需 考虑 的因素亦 多, 故不 可能提 出适合 于所 有 情况 的一 般数值 。对于长 度 大于3 0 0 m 的织物芯输送

焦油 。

7 H G / T 3 7 8 1 - 2 0 1 4

同步带用浸胶 本标准规定了同步带用浸胶 玻 H G / T 3 7 8 1 — — 2 0 0 5

玻璃纤维绳 璃纤维绳 的产 品分 类、技术 要 求、试验 方法 、检验规 则以及

标志 、包装 、贮存 和运 输。 本标准适用于同步带用浸胶玻 璃纤维绳的品质鉴 定和验收。 8 H G / T 4 6 1 2 - 2 0 1 4 输送带用耐撕 本标准规定了输送 带用耐撕 裂 裂浸胶钢帘子 浸胶钢帘子布的产 品分 类、技 布 术要求、试验方法 、检验规 则

3 H G / T 4 6 0 3 — 2 0 1 4 输送带

I S O 1 5 1 4 7 : 2 0 1 2 , I D T

尺寸极限偏差 。

I S O 5 2 9 3 : 2 0 0 4 , I D T

三辊 本标准规定 了输送带过渡

托辊最小过渡 距离 的计算公式并详细说

1 2 H G / T 2 1 9 3 - 2 0 1 4 洗衣机和洗 本标准规定 了三种型 别用于 H G / T 2 1 9 3 - 2 0 0 8 I S O 6 8 0 4 : 2 0 0 9 , I D T 碗机用橡胶 将洗衣机和洗碗机 连接 到压 和塑料进水 力不大于 I M P a ( 1 O b a r ) 的 民

橡胶和塑料制品公司安全风险分级管控清单

较大

触电

(1)高压柜前必须铺设绝缘胶板。

(2)高压试电笔、绝缘手套、绝缘套鞋、接地线等电工工具和防护用品必须按检验标准要求送检,并张贴标识,确保有效。

较大

火灾

物体打击

容器爆炸

(1)容器、管道的设计压力应当不小于在操作中可能遇到的最高的压力与温度组合工况的压力。容器、管道不应超压运行。

(2)应按规定设置安全阀、爆破片、紧急切断装置、压力表、液面计、测温仪表、安全联锁等安全装置。

(3)应按规定设置安全阀、爆破片、阻火器、紧急切断装置等安全装置。

(4)容器、管道使用单位应当在工艺操全操作要求。

(2)除尘器应在负压状态下工作。

(3)除尘系统不得与带有可燃气体、高温气体、烟尘或其他工业气体的风管及设备连通。

(4)除尘系统的风管及除尘器不得有火花进入,风管内不出现厚度大于1mm积尘,风管的设计风速按照风管内的粉尘浓度不大于爆炸下限的25%计算。

(5)干式除尘器滤袋应采用阻燃及防静电滤料制作,运行工况应是连续卸灰、连续输灰。

(4)禁止采用正压吹扫。易产尘点应设置负压除尘措施,设置岗位粉尘扩散措施和爆炸应急处置方案。

(5)粉尘爆炸危险场所,应采取防雷措施。

2

除尘系统

除尘系统未采取预防和控制粉尘爆炸措施,导致粉尘爆炸。

重大

其他爆炸

(1)除尘系统应按照粉尘爆炸特性采取预防和控制粉尘爆炸的措施,设置监控装置,选用降低爆炸危险的一种或多种防爆装置。

3

爆炸危险性厂房的泄压

爆炸发生时,泄压面积不符合要求,扩大了爆炸的危害性。

重大

爆炸

(1)有爆炸危险的厂房或厂房内有爆炸危险的部位应设置泄压设施,泄压设施宜采用轻质屋面板、轻质墙体和门窗,门、窗应向外开启。

橡胶件的技术规范范本

橡胶件的技术规范橡胶件的技术规范1 范围本标准规定了本公司各类产品中使用的橡胶件的技术要求、试验方法、检验规则、包装及贮存。

本标准适用于橡胶件成品件的进货检验、型式检验、包装、贮存管理。

2 规范性引用文件下列文件中的条款经过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 533 硫化橡胶密度的测定GB/T 1690 硫化橡胶耐液体试验方法GB/T 3452.2 液压气动用O 型橡胶密封圈外观质量检验标准GB/T3452.1 液压气动用O 型橡胶密封圈第1 部分:尺寸系列及公差GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 5723 硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测量GB/T 20739 橡胶制品贮存指南GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定BS EN549 燃气器具、设备密封件和膜片用橡胶材料规范NSF 61 饮用水系统部件健康影响BS EN331 建筑物燃气供应设备用手动球阀和密封底部锥体旋塞阀ASME B16.33 压力在125PSI 以下燃气系统用手动金属制燃气阀门ASME B16.44 家用管道系统中使用的手工操作的金属气体阀门CJ 50 瓶装液化石油气调压器CJ/T 180 家用手动燃气阀门HG/T 2807 城镇燃气调压器用橡胶膜片Q/NZFJ30 液化石油气瓶阀3 技术要求3.1 通用技术要求3.1.1 气味:无刺鼻气味;3.1.2 外观:表面无气泡、无杂质、无飞边、无缺胶、无脱层、色泽一致、无局部缺陷;3.1.3 尺寸:符合图纸要求;3.1.4 应采用耐工作介质的材料且材料应采用正料。

公司受控文件清单

54

《楼宇入住及装修规定》

RGPM-7、5–C-01-09

A/0

55

《社区文化工作规程》

RGPM-7、5–C-01-10

56

《紧急情况作业指导书》

RGPM-7、5–C-01-11

A/0

57

《机动巡逻管理规定》

RGPM-7、5–C-01-12

A/0

58

《监控中心管理规定》

RGPM-7、5–C-01-13

建[1997]92号

145

广东省实施《中华人民共和国消防法》办法

1999年12月22日颁发

146

《建设部、财政部关于印发《住宅共用部位共用设施设备维修基金管理办法》的通知》

建住房[1998]213号

147

《广州市物业维修基金管理暂行办法》

穗国房字[2000]118号

148

《广州市房屋修缮管理规定》

广州市人民政府令第1号

1988年8月1日公布实施

135

《高层建筑消防管理规则》

公安部<86>公(消)字41号

137

《中国物业管理单位经理、部门经理、管理人员实行岗位培训持证上岗制度管理办法》

建设部“建房物(98)18号”文件

138

《中华人民共和国劳动法》

1995年1月1日起施行

139

《广州市劳动合同管理规定》

1998年3月1日公布实施

140

《中华人民共和国保险法》

1995年10月1日起施行中华人民共和国主席令第51号

141

《中华人民共和国价格法》

1997年人大会议通过

142

《广州市物业管理公司资质暂行办法》

穗国房字[1999]218号

橡胶制品企业安全生产标准化基本规范评分细则

橡胶制品企业安全生产标准化基本规范评分细则橡胶制品企业安全生产标准化基本规范评分细则橡胶制品企业安全生产标准化基本规范评分细则考评说明1.本评分细则适用于橡胶制品企业(指以天然及合成橡胶为原料生产各种橡胶制品的活动,还包括利用废橡胶再生产橡胶制品的活动;不包括橡胶鞋制造)包括:轮胎制造、橡胶板和管及带制造、橡胶零件制造、再生橡胶制造、日用及医用橡胶制品制造、其他橡胶制品制造行业企业(以下统称橡胶制品企业)根据《企业安全生产标准化基本规范》(AQ/T9006-2010)开展安全生产标准化自评、申请、外部评审及各级安全监管部门监督审核等相关工作。

2.本标准共有13项一级要素、42项二级要素及194条?企业达标标准。

3.在评分细则中的自评/评审描述列中,企业及评审单位应根据评分细则的有关要求,针对企业实际情况,如实进行得分及扣分点说明、描述,并在自评扣分点及原因说明汇总表(见附表)中逐条列出。

4.本评定标准中累计扣分的,均为直到该考评内容分数扣完止,不出现负分。

有特别说明扣分的(在考评方式中加粗的内容),在该类目内进行扣分。

5.本评定标准共计1000分,最终标准化得分换算成百分制。

换算公式如下:标准化得分(百分制)=标准化工作评定得分÷(1000-不参与考评内容分数之和)×100。

最后得分采用四舍五入,取小数点后一位数。

6.标准化等级共分为一级、二级、三级,其中一级为最高。

评定所对应的等级须同时满足标准化得分和安全绩效等要求,取最低的等级来确定标准化等级(见下表)。

国冶金等工贸企业安全生产标准化考评办法》(安监总管四〔2011〕84号)的有关要求执行。

橡胶制品企业安全生产标准化基本规范评分表自评/评审单位:自评/评审时间:从年月日到年月日3456789101112131415161718192021222324252627282930313233343536373839404142434445464748。

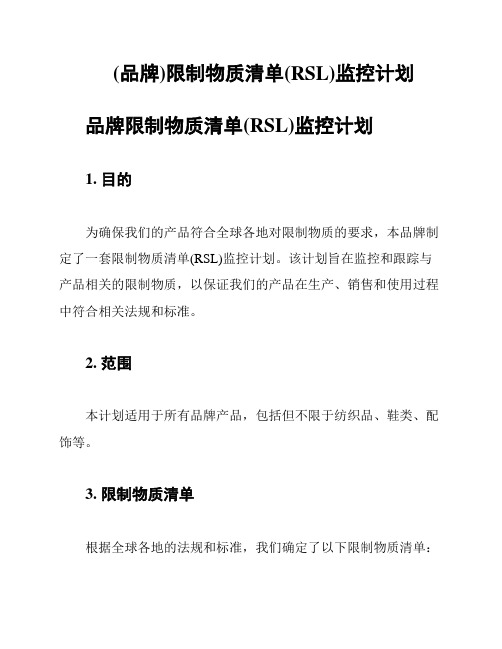

(品牌)限制物质清单(RSL)监控计划

(品牌)限制物质清单(RSL)监控计划品牌限制物质清单(RSL)监控计划1. 目的为确保我们的产品符合全球各地对限制物质的要求,本品牌制定了一套限制物质清单(RSL)监控计划。

该计划旨在监控和跟踪与产品相关的限制物质,以保证我们的产品在生产、销售和使用过程中符合相关法规和标准。

2. 范围本计划适用于所有品牌产品,包括但不限于纺织品、鞋类、配饰等。

3. 限制物质清单根据全球各地的法规和标准,我们确定了以下限制物质清单:4. 监控流程4.1 供应商管理- 与供应商签订协议,要求其提供产品中限制物质的测试报告。

- 定期对供应商进行现场审核,确保其生产过程符合RSL要求。

4.2 产品检测- 对进货的产品进行抽检,检测其中限制物质的含量。

- 对成品进行检测,确保其符合RSL要求。

4.3 内部培训- 定期为员工提供RSL相关的培训,提高其对限制物质的认识和重视。

4.4 法规更新- 关注全球各地的法规动态,及时更新RSL。

5. 记录和报告5.1 记录- 记录供应商审核、产品检测等过程的相关信息。

- 记录员工培训情况。

5.2 报告- 定期向高层管理层报告RSL监控计划的执行情况。

- 在发现问题时,及时向相关部门报告,并采取措施解决。

6. 改进和优化6.1 对监控计划进行定期审查,以适应法规变化和业务需求。

6.2 对供应商进行分级管理,根据其绩效调整抽检频率和审核要求。

6.3 加强与供应商的沟通,促进其改进生产工艺,减少限制物质的使用。

7. 附录7.1 相关法规和标准清单7.2 供应商管理协议模板7.3 产品检测方法和要求7.4 员工培训材料。

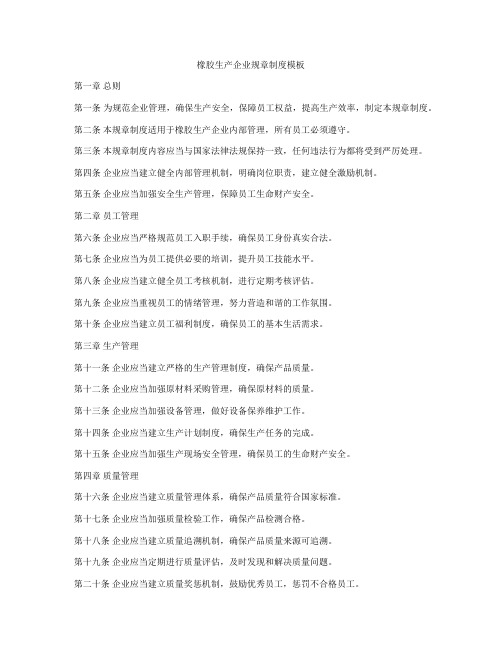

橡胶生产企业规章制度模板

橡胶生产企业规章制度模板第一章总则第一条为规范企业管理,确保生产安全,保障员工权益,提高生产效率,制定本规章制度。

第二条本规章制度适用于橡胶生产企业内部管理,所有员工必须遵守。

第三条本规章制度内容应当与国家法律法规保持一致,任何违法行为都将受到严厉处理。

第四条企业应当建立健全内部管理机制,明确岗位职责,建立健全激励机制。

第五条企业应当加强安全生产管理,保障员工生命财产安全。

第二章员工管理第六条企业应当严格规范员工入职手续,确保员工身份真实合法。

第七条企业应当为员工提供必要的培训,提升员工技能水平。

第八条企业应当建立健全员工考核机制,进行定期考核评估。

第九条企业应当重视员工的情绪管理,努力营造和谐的工作氛围。

第十条企业应当建立员工福利制度,确保员工的基本生活需求。

第三章生产管理第十一条企业应当建立严格的生产管理制度,确保产品质量。

第十二条企业应当加强原材料采购管理,确保原材料的质量。

第十三条企业应当加强设备管理,做好设备保养维护工作。

第十四条企业应当建立生产计划制度,确保生产任务的完成。

第十五条企业应当加强生产现场安全管理,确保员工的生命财产安全。

第四章质量管理第十六条企业应当建立质量管理体系,确保产品质量符合国家标准。

第十七条企业应当加强质量检验工作,确保产品检测合格。

第十八条企业应当建立质量追溯机制,确保产品质量来源可追溯。

第十九条企业应当定期进行质量评估,及时发现和解决质量问题。

第二十条企业应当建立质量奖惩机制,鼓励优秀员工,惩罚不合格员工。

第五章管理制度第二十一条企业应当建立健全内部管理制度,规范企业管理流程。

第二十二条企业应当建立健全人事管理制度,设立专门的人事部门。

第二十三条企业应当建立健全财务管理制度,确保财务收支的合理性。

第二十四条企业应当建立健全市场营销管理制度,提升企业市场竞争力。

第二十五条企业应当建立健全危机管理制度,应对各种突发情况。

第六章处罚与奖励第二十六条对于违反规章制度的员工,将给予相应处罚,包括警告、停薪留职、开除等。

橡胶公司生产管理制度

第一章总则第一条为规范公司生产管理,提高生产效率,确保产品质量,保障员工安全,根据国家相关法律法规及公司实际情况,特制定本制度。

第二条本制度适用于公司所有生产部门,包括生产车间、仓库、设备维护等部门。

第二章生产计划管理第三条生产计划由生产部负责制定,包括年度生产计划、季度生产计划、月度生产计划和周生产计划。

第四条年度生产计划应根据市场需求、原材料供应、生产能力等因素综合制定,并报公司总经理审批。

第五条季度生产计划应在上一季度末制定,月度生产计划应在每月末制定,周生产计划应在每周五制定。

第六条生产计划一经制定,各部门应严格执行,如需调整,应提前报生产部审批。

第三章生产流程管理第七条生产流程包括原材料采购、生产制造、质量检验、成品入库等环节。

第八条原材料采购应严格按照采购计划进行,确保原材料的质量和数量。

第九条生产制造过程中,应遵循操作规程,确保生产安全。

第十条质量检验应严格执行国家相关标准,确保产品质量。

第十一条成品入库前,应进行质量检查,合格后方可入库。

第四章设备与维护管理第十二条公司应定期对生产设备进行检查、保养和维护,确保设备正常运行。

第十三条设备出现故障时,应及时上报设备管理部门,由专业人员负责维修。

第十四条设备管理部门应定期对设备进行保养,并做好记录。

第五章安全生产管理第十五条公司应定期开展安全生产培训,提高员工的安全意识。

第十六条生产现场应设置安全警示标志,确保员工遵守安全操作规程。

第十七条公司应定期进行安全检查,及时发现并消除安全隐患。

第十八条发生安全事故时,应立即启动应急预案,并按规定上报。

第六章质量管理第十九条公司应建立健全质量管理体系,确保产品质量。

第二十条质量检验部门应严格执行检验规程,确保检验结果的准确性。

第二十一条对不合格产品,应立即采取措施,防止流入市场。

第七章奖惩制度第二十二条对在生产管理中表现突出的个人或部门,给予表彰和奖励。

第二十三条对违反生产管理制度,造成经济损失或安全事故的,给予相应的处罚。

qbmpc016-2017产品禁限用物质要求及橡塑件标识要求

qbmpc016-2017产品禁限用物质要求及橡塑件标识

要求

QB/MP.C.016-2017是指中国纺织工业联合会发布的关于产品禁限用物质要求及橡塑件标识要求的标准。

该标准规定了在橡塑件生产过程中禁止使用的物质,以及对某些物质的限制要求。

禁限用物质包括但不限于有害重金属、有害化学物质等,其使用超过规定限量会

对人体健康产生较大风险。

标准还规定了对橡塑件的标识要求,包括标识内容、标识位置等。

标识要求是为

了保障消费者在购买和使用橡塑件时能够明确产品的材料成分和安全性。

根据该标准,生产橡塑件的企业需要遵守相关的禁限用物质要求,并在产品上进

行标识,以确保产品的质量和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

126 金属材料 力学性能试验术语 GB/T10623-2008 127 钢铁及合金化学分析方法 二安替比林甲烷磷钼酸重量法测定 GB223.3-88 磷量 128 钢铁及合金 锰含量的测定 电位滴定或可视滴定 GB/T223.4-2008 129 钢铁 酸溶硅和全硅含量的测定 131 金属材料 夏比摆锤冲击试验方法 132 钢的伸长率换算 第1部分:碳素钢和低合金钢 133 钢的伸长率换算 第2部分:奥氏体钢 134 钢及钢产品力学性能试验取样位置及试样制备 135 数值修约规则与极限数值的表示和判定 136 表面粗糙度比较样块 137 铁路钢桥保护涂装 138 铁路钢桥用防锈底漆供货技术条件 139 铁路钢桥用面漆、中间漆供货技术条件 140 涂料产品包装通则 141 涂装作业安全规程 涂漆工艺安全及其通风净化 142 涂装作业安全规程 涂漆前处理工艺安全及其通风净化 143 金属和其他无机覆盖层 热喷涂 操作安全 144 热喷涂金属件表面预处理通则 145 塑料试样状态调节和试验的标准环境 铸造表面 还原型硅钼酸盐分光光度法 GB/T223.5-2008 GB/T223.70-2008 GB/T229-2007 GB/T17600.1-1998 GB/T17600.2-1998 GB/T2975-1998 GB/T8170-2008 GB/T6060.1-1997 TB/T1527-2004 TB/T2772-1997 TB/T2773-1997 GB/T13491-92 GB6514-2008 GB7692-1999 GB11375-1999 GB11373-89 GB/T2918-1998 130 钢铁及合金 铁含量的测定 邻二氮杂菲分光光度法

119 天然生胶 杂质含量测定法 GB/T8086-2008 120 未硫化橡胶用圆盘剪切粘度计进行测定 第1部分:门尼粘度的 GB/T1232.1-2000 测定 121 橡胶防老剂、硫化促进剂试验方法 GB/T11409-2008 122 工业硬脂酸 123 天然、合成生胶取样及其制样方法 124 用于色度和光度测量的标准白板 125 塑料 硬度测定 第1部分:球压痕法 GB9103-88 GB/T15340-2008 GB/T9086-2007 GB/T3398.1-2008

计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批 GB/T2828.1-2003 检验抽样计划 周期检验计数抽样程序及表(适用于对过程稳定性的检验) 橡胶 管道接口用密封圈制造质量的建议 疵点的分类与类别 氯化石蜡 防老剂4010NA 客运专线桥梁圆柱面钢支座暂行技术条件 土工合成材料 塑料土工格栅 GB/T2829-2002 GB/T17604-1998 HG2091~2092-91 GB/T8828-2003 科技基2005 101号 GB/T17689-2008

分发部门

硫化橡胶或热塑性橡胶硬度的测定(10~100IRHD) 硫化橡胶物理试验方法的一般要求 硫化橡胶或热塑性橡胶压入硬度试验方法 第一部分:邵氏硬 度计法(邵尔硬度) 橡胶制品的公差 第2部分:几何公差 工业用橡胶板 天然生胶 烟胶片、白绉胶片和浅色绉胶片 5201 硅脂 混合调节型氯丁二烯橡胶CR321、CR322 聚四氟乙烯大型板材规范 苯乙烯-丁二烯橡胶(SBR)1502 天然生胶 标术分级橡胶(TSR)规格导则 橡胶密封件 硫化促进剂DM 客运专线桥梁盆式橡胶支座暂行技术条件 工业硬脂酸试验方法 发泡剂ADC 橡胶配合剂 沉淀水合二氧化硅 氧化铁颜料 橡胶用碳黑 半精炼石蜡 直接法氧化锌 硫化促进剂M 脂松香 防老剂RD 硫化促进剂TMTD 生活饮用水输配水设备及防护材料卫生安全评价规范 土工合成材料 金属材料 拉伸试验 第1部分:室温试验方法 硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定 90°剥离 法 不硫化橡胶密封剂性能试验方法 针入度锥入度试验 塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶 法和滴定法 塑料 吸水性的测定 橡胶制品的公差 再生橡胶 丁二烯橡胶(BR)9000 第1部分:尺寸公差 给、排水管及污水管道用接口密封圈 材料规范

100 铸钢牌号表示方法

第2页

填表 :

丰 泽 工 程 橡 胶 科 技 开 发 股 份 有 限 公 司

受控文件清单

(标准文件)

部门:档案 序号 101 铸件 102 铜及铜合金板材 103 铁道混凝土枕轨下用橡胶垫板技术条件 104 金属穿孔板试验筛 105 颜料水溶物测定 106 电成型薄板试验筛 107 直接法氧化锌化学分析方法 108 炭黑 第2部分:吸油值的测定 109 金属丝编织网试验筛 110 炭黑 112 炭黑 第12部分:杂质的检查 第1部分:吸碘值试验方法 111 炭黑 第18部分:在天然橡胶(NR)中的鉴定方法 113 化学试剂 标准滴定溶液的制备 114 颜料在105℃挥发物的测定 115 颜料筛余物的测定 117 天然生胶和天然胶乳 水法 手工操作 116 天然生胶 塑性保持率(PRI)的测定 氮含量的测定 118 天然生胶 颜色指数测定方法 热萃取法 文 件 名 称 尺寸公差与机械加工余量

丰 泽 工 程 橡 胶 科 技 开 发 股 份 有 限 公 司

受控文件清单

(标准文件)

部门:档案 序号 1 2 3 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 文 硫化橡胶或热塑性橡胶 件 名 称 静态拉伸试验法 耐臭氧龟裂

文件号:ZJ0903-07 文件编号 GB/T6414-1999 GB/T2040-2008 TB/T2626-1995 GB/T6003.2-1997 GB/T5211.2-2003 GB/T6003.3-1999

GB/T4372.1-4372.62001

版本 份数 1999 2008 1995 1997 2003 1999 2001 2007 1997 2007 2007 2006 2002 1985 1988 2002 2008 2008 2008 2000 2008 1988 2008 2007 2008 2008 1988 2008 2008 2008 2007 1998 1998 1998 2008 1997 2004 1997 1997 1992 2008 1999 1999 1989 1998 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

分发部门

GB/T3780.2-2007 GB/T6003.1-1997

GB/T3780.12-2007 GB/T3780.18-2007 GB/T3780.1-2006 GB/T601-2002 GB5211.3-85 GB5211.18-88 GB/T3517-2002 GB/T8088-2008 GB/ 试验方法中所用制剂及制品的制备 总表面积和外表面积的测定 未注公差值 炭黑 第5部分:比表面积测定 形状和位置公差 CTAB法

铸钢件 超声检测 第1部分:一般用途铸钢件 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口 金属熔化焊焊接接头射线照相

钢焊缝手工超声波探伤方法和探伤结果分级 GB 11345-89 1989 金属材料熔焊质量要求 第1部分:质量要求相应等级的选择准 GB/T12467.1- 2009 2009 则 橡胶支座 第1部分:隔震橡胶支座试验方法 GB/T20688.1-2007 2007 汽车钢板弹簧技术条件 一般工程与结构用低合金铸钢件 铅锭 金属覆盖层 工程用铬电镀层 碳素结构钢和低合金结构钢 热轧厚钢板和钢带 不锈钢热轧钢板和钢带 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法 一般工程用铸造碳钢件 弹簧钢 钢筋混凝土用钢 紧固件机械性能 优质碳素结构钢 低合金高强度结构钢 碳钢焊条 焊接结构用铸钢件 不锈钢冷轧钢板和钢带 耐热钢钢板和钢带 公路桥梁板式橡胶支座规格系列 铁路桥梁盆式橡胶支座 工程机械焊接件通用技术条件 弹性减震球型钢支座 地下水逆止式排水器 桥梁球型支座 公路桥梁伸缩装置 热轧钢棒尺寸、外形、重量及允许偏差 涂覆涂料前钢材表面处理表面清洁度的目视评定 第2部分: 已涂覆过的钢材表面局部清除原有涂层后的处理等级 抗震型调高支座 公路桥梁波形伸缩装置 公路桥梁板式橡胶支座 连续热镀锌钢板及钢带 橡胶支座 第2部分:桥梁隔震橡胶支座 铸钢件磁粉检测 第2部分:热轧带肋钢筋 螺栓、螺钉和螺柱 QCn29035-91 GB/T14408-93 GB/T469-2005 GB/T 11379-2008 GB/T 3274-2007 GB/T 4237-2007 GB/T4956-2003 GB/T11352-2009 GB/T 1222-2007 GB1499.2-2007 GB/T3098.1-2010 GB/T699-1999 GB/T1591-2008 GB/T5117-1995 GB/T7659-2010 GB/T 3280-2007 GB/T 4238-2007 JT/T663-2006 TB/T2331-2004 JB/T5943-91 Q/FZ 01-2010 Q/FZ 02-2010 GB/T17955-2009 JT/T327-2004 GB/T702-2008 GB/T8923.2-2008 Q/FZ 04-2010 JT/T502-2004 JT/T4-2004 GB/T2518-2008 GB 20688.2-2006 GB/T 9444-2007 GB/T5613-1995 1991 1993 2005 2008 2007 2007 2003 2009 2007 2007 2010 1999 2008 1995 2010 2007 2007 2006 2004 1991 2010 2010 2009 2004 2008 2008 2010 2004 2004 2008 2006 2007 1995