硬质合金钻头群钻

群钻的特征和使用性能

群钻的特征和使用性能普通麻花钻受其固有结构的限制,其几何形状存在着某些缺陷。

通过对其切削部分的修磨,可以得到一定改善。

“群钻”就是一种行之有效的修磨形式。

如果采用比普通高速钢性能更好的新型刀具材料,或变革麻花钻的结构,在此基础上再将钻头切削部分修磨成“群钻”钻型,则钻孔效果将进一步提高。

近年来,新刀具材料的研制技术和刀具的制造技术有了很大的发展,故使变革麻花钻的材料和结构成为可能。

此外,随着被钻孔材料和钻孔条件日益多样化,“群钻”的钻型也有了很多发展,形成了一个系列。

由于“群钻”的几何形状比较复杂,对其刃磨技术的进展也作相应报道。

1.新材料的“群钻”过去普通麻花钻一般用普通高速钢W6Mo5Cr4V2或W18Cr4V制造。

他们的硬度为62~64HRC磨成“群钻”后,切削性能的提高受到刀具材料的限制。

超硬高速钢的出现,使刀具切削性能出现了一个飞跃。

国外多用高钴超硬高速钢,美国的M42(110W1.5Mo9.5Cr4VCo8)和瑞典的HSP―15(W9Mo3Cr4V3Co10)是其中的佼佼者。

但它们的含钴量多,达8%~10%,价格昂贵。

国内多用少钴或无钴超硬高速钢,如501(W6Mo5Cr4V2AL)、(Co5Si(W12Mo3Cr4V3Co5Si)、V3N(W12Mo3Cr4V3N)等。

超硬高速钢的常温硬度达67~69HRC,比普通高速钢高出5HRC,高温硬度亦显著提高。

实践证明,用超硬高速钢制成麻花钻,再修磨成“群钻”形式,与普通高速钢“群钻”相比,钻孔效率可提高一倍以上。

目前,国内一些工具厂可根据用户需求,提供超硬高速钢麻花钻。

上述所有的高速钢都是用熔炼方法制造的。

有用粉末冶金工艺制造的高速钢,其性能优于熔炼高速钢。

如用粉末冶金高速钢制成麻花钻,再磨成“群钻”,其钻孔效率可成倍提高。

在高速钢钻头磨成“群钻”后,如在其工作部分表面上用PVD(物理气相沉积)法涂覆TiN薄层可使其切削性能大幅度提高。

新型硬质合金群钻的数学模型

金群钻各型面的数学方程。刃磨实验表明本文建立 的数学模 型是 正确 的。 关键词:新型硬质合金群钻;数学模型;钻尖 中圈分类号 :T ( 3 7 1 3 文献标 识码 :A 文章编号 :1 0 0 9 - 0 1 3 4 ( 2 0 1 3 ) 0 7 ( 下) - 0 0 4 0 - 0 5

1 新型硬 质合金群钻 的建模 方法

建 立 钻 头 的 数 学 模 型 , 与其 刃 磨 方 法 有 关 , 该 数 学 模 型 用 来 描 述 钻 头 刃磨 参数 与 结 构 参 数 之 间 的关 系 ,从 理 论 上 获 得 某 种 参 数 的 钻 型 从 而 在

在原 始位 置 时两 坐标 系重 合 。

优 劣 主 要 受 两 个 因 素 的 影 响 :钻 头 材 料 和 钻尖 形

状 。长 期 以来 ,高 速 钢 麻 花 钻 在 孔 加 工 刀 具 中 占 有 绝 对 优 势 地 位 , 同时 随 着 技 术 水 平 的 进 步 ,使 用 新 材 料 、新 涂 层 和 新 钻 型 的 钻 头 也 已得 到 广 泛 应 用u ,新型 硬 质合 金 群钻 即 是一种 非 常 优秀 的 孔 加 工 刀 具 ,该 钻 头 具 有 群 钻 定 心 好 、易 断 屑 排 屑 和 切 削 力小 优 点 , 同时 具 有 硬 质 合 金 刀具 耐 磨 和 高 寿命 的特 色 ,以 圆弧 刃过渡 消除峰 角 ,达到 了增 加 强 度、减 少崩 刃可能 性 、提高 钻头 寿命 的 目的 ,

收稿 日期:2 0 1 3 - 0 8 - 2 9 基盒项 目:湖南省教 育厅科学研究项 目 ( 1 1 C 0 7 8 5 );湖南省科技支撑计划项 目 ( 2 0 1 2 G K 3 1 1 9 ) 作者筒介:陈桂平 ( 1 9 7 5 一 ),男 ,湖南宁 乡人 ,副教授 ,博士生 ,主要从 事机 床结 构优 化方面的研究 。

钻头分类及用途

钻头种类?·钻头种类介绍钻头种类介绍钻头是一种旋转而头端有切削能力的工具,一般以碳钢SK,或高速钢SKH2, SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成,用于金属或其它材料上之钻孔加工,它的使用范围极广,可运用于钻床、车床、铣床,手...?·数控钻床的钻头种类数控钻床的钻头种类印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

直柄麻花钻头大都用于单头钻床,钻较简单的印制板或单面板,现在在大型的线路板生产厂中已很少见到,其钻孔深度可达钻头直径的10倍。

在基板叠层不高...?·钻头的种类及规格。

2. 钻头种类A.依构造分类(1).整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成.(2).端焊式钻头,钻顶部位由碳化物焊接而成.B.依钻枘分类(1).直柄钻头:钻头直径于ψ13.0mm以下,皆采用直柄.(2).锥柄钻头:钻头柄为锥度...?·数控钻床钻头的种类数控钻床的钻头种类印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

直柄麻花钻头大都用于单头钻床,钻较简单的印制板或单面板,现在在大型的线路板生产厂中已很少见到,其钻孔深度可达钻头直径的10倍。

在基板叠层不高...?·林海机械排钻钻头的种类林海机械排钻钻头的种类排钻钻头按用途分类:中心钻头,麻花钻头、超硬钻头、油孔钻头、深孔钻头、钻头铰刀、锥度钻头、圆柱孔钻头、圆锥孔钻头、三角钻头。

排钻钻头按构造分类:整体式钻头、焊接式钻头。

排钻钻头按钻柄分类:直柄钻头、锥柄...?·钻头钻头主要分为:刮刀钻头;牙轮钻头;金刚石钻头;硬质合金钻头;特种钻头等。

衡量钻头的主要指标是:钻头进尺和机械钻速。

... ?·想知道螺丝和钻头和铣刀的种类?都记在里面,不想打字追问:能大概说下吗回答:螺丝有杯头,园头,机米,六角…钻头有麻花,中心,定点……铣刀有,沉头,燕尾,...?·PCB数控钻床的钻头数控钻床的钻头种类:印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

课题四 钳工基本操作知识

薄板群钻

刃磨薄板钻头

3、硬质合金钻头

由于高速切削的发 展,硬质合金钻头也得 到了广泛的应用。硬质 合金钻头是在钻头切削 部分嵌焊一块硬质合金 刀片,如图所示。它适 用于高速钻削铸铁及钻 高锰钢、淬硬钢、玻璃 等坚硬材料。硬质合金 刀片材料是碳化钨类 YG8。使用硬质合金钻 头时,进给量要小一些, 以免刀片碎裂,两切削 刃要磨得对称。

麻花钻的刃磨要求

• 根据加工材料的材质,刃磨出正确的顶角2κr,钻削一

般中等硬度的钢和铸铁时,2κr =116°~118°

• 两条主切削刃必须关于轴线对称,即长度应相等,它们

与轴线的夹角也应相等,主切削刃应成直线 • 后角应刃磨适当,以获得正确的横刃斜角ψ,一般 ψ=50°~55° • 主切削刃,刀尖和横刃应锋利,不允许有钝口、崩刃

(2)标准麻花钻的切削角度

1)确定麻花钻切削角度的辅助平面 麻花钻主切削刃上任意一点的基面、 切削平面和主截面的相互位置,三者互相 垂直。 ①基面 切削刃上任一点的基面是通过该点并 与该点切削速度方向垂直的平面,实际上 是过该点与钻心连线的径向平面。

②切削平面 麻花钻主切削刃上任一点的切削平面,是 由该点的切削速度方向与该点切削刃的切线所构 成的平面。标准麻花钻主切削刃为直线,其切线 就是钻刃本身。 ③正交平面 通过主切削刃上任一点并垂直于切削平面和 基面的平面为主截面。 ④柱剖面 通过主切削刃上任一点作与钻头轴线平行 的直线,该直线绕钻头轴线旋转所形成的圆 柱 面的切面即为柱截面。

(4)标准麻花钻的修磨

为延长钻头的寿命、提高切削性能和 钻削效率,通常要对切削部分进行修磨。 修磨措施主要包括: 1)磨短横刃并增大靠近钻心处的前角, 以减小轴向抗力和刮削现象,提高钻头的 定心作用和切削的稳定性,是最基本的修 磨方式;

磨钻头技巧

三尖七刃锐当先、月牙弧槽分两边,侧外刃再开槽,横刃磨低、窄又尖。

群钻优于其它钻头的原因:标准麻花钻60%的轴向阻力来自横刃,因横刃前角达-60°左右。

“群钻”把麻花钻横刃磨去80%~90%,并形成两条内刃,内刃前角由-60°加大为0°~-10°,从而使轴向阻力减少50%左右,进给感觉特别轻快。

群钻再外直刃上刃磨出月牙槽,从而使分屑更细,排屑更流畅。

钻孔时产生的环行筋,有利于钻头定心,保证钻孔“光”和“圆”。

其钻矩降低30%左右,所以它可以用较大的进给量钻孔。

外刃锋角135°,内刃锋角120°,钻尖高0.06d,使它同时具备优良的钻薄板性能。

由于切削阻力小,定心准、稳,所以特别适合在手电钻上使用。

麻花钻对于机械加工来说,它是一种常用的钻孔工具。

结构虽然简单,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,问题就会迎刃而解。

我这里介绍一下对麻花钻的手工刃磨技巧。

麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头主要掌握几个技巧:1、刃口要与砂轮面摆平。

磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

硬质合金钻头规格 硬质合金钻头种类

硬质合金钻头规格硬质合金钻头种类内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展硬质合金钻头规格硬质合金钻头种类硬质合金钻头可分为整体硬质合金钻头、焊接式硬质合金钻头、硬质可换刀片式钻头、硬质可换齿冠钻头整体式硬质合金钻头一般即麻花钻头,不过整个钻头材质为硬质合金材料,这种钻头精度较高,可带内冷却孔,钻头直径一般在20mm以内,在进口钻头品牌中很常见。

焊接式硬质合金钻头,钻头头部为硬质合金材料,通过焊接方式与钻体连接起来,采用内冷却方式,加工精度及光洁度较高,一般应用在模具加工行业,例如枪钻。

硬质合金可换刀片式钻头,这种钻头头部呈错位形式安装2片或4片刀片,可换刀片来延长钻头使用寿命,钻孔效率特别高,加工孔径较广,也是采用内冷却方式,简称“U钻”、“浅孔钻”,在机械加工行业应用较广泛。

硬质可换齿冠钻头属于一种新型钻头,钻头头部切削部分安装一片可换硬质合金刀片,市场用这种钻头较小,刀片通用性不高,价格较贵。

乳化油主要起冷却和润滑作用,同时还起到一定的防锈作用,但对铸铁类材料的防锈效果一般,同时容易变质,成本相对较低,一般应用一些低成本加工行业。

U钻材质一般为高强度钢材,同时表面采用涂层处理,对乳化油、切削油、切削液均适用,只是冷却效果不一样,通常来说切削液各种性能均好于乳化油,在加工行业中应用特别广泛,针对U钻钻孔用乳化油对U钻影响不大,只需考虑U钻钻头对冷却液流量与压力、材料防锈效果等。

U钻刀片市场上常用的有W型刀片和S型刀片两种W型刀片属于一种等边不等角的六边形刀片,简称“桃形刀片”,S型刀片属于一种四边相等的“菱形刀片”W型刀片可加工的刃数为三刃,而S型刀片可加工的刃为四刃S型刀片相对W型刀片在U钻打孔后,盲孔底面形状较平,W型刀片盲孔底面凹凸明显S型刀片推出市场较晚,U钻钻头通用性不强,价格较贵,而W型刀片基本通用各种U钻钻头,价格较便宜总之,在购买合适的U钻刀片,先确认U钻钻头是否通用市场上的W型刀片或者S 型刀片,同时还需考虑U钻刀片成本问题而U钻加工专用设备近几年才出来,市场还未普遍被打开,这种机床由普通数控钻床升级而成,主轴转速、电机功率等参数提高很多,同时针对U钻内冷方式增加了主轴内出水功能,从而适用U钻切削打孔加工,但这种设备针对产品有一定的局限性,同时只能用U钻钻孔加工,也可以简单的叫U钻加工专用设备。

孔加工常用工艺装备

孔加工常用工艺装备(1)一、孔加工用刀具在金属切削中,孔加工占很大比重。

孔加工的刀具种类很多,按其用途可分为两类:一类是在实心材料上加工出孔的刀具,如麻花钻、扁钻、深孔钻等;另一类是对工件已有孔进行再加工的刀具,如扩孔钻、铰刀、镗刀等。

本节介绍常用的几种孔加工刀具。

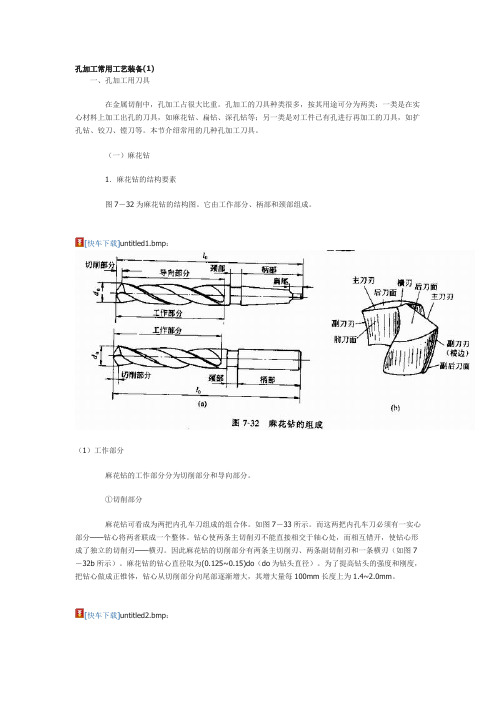

(一)麻花钻1.麻花钻的结构要素图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

[快车下载]unti t led1.bmp:(1)工作部分麻花钻的工作部分分为切削部分和导向部分。

①切削部分麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

[快车下载]unti t led2.bmp:两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

整体硬质合金钻头

图标说明 Icon Explain图标Icon说明Explanation图标Icon说明Explanation圆柱平头立铣刀刀尖Tool nose of cylindrical flattened end mill 18°螺旋角Helix angle 18°圆弧头立铣刀刀尖Toric end mill nose 25°螺旋角Helix angle 25°球头立铣刀Ball nose end mills 28°螺旋角Helix angle 28°两齿铣刀中心铣削一齿过中心2-tooth mill with one teeth overpass the center 35°螺旋角Helix angle 35°两齿铣刀中心铣削2-tooth mill for center milling 30°螺旋角Helix angle 30°三齿铣刀中心铣削一齿过中心3-tooth mill with one teeth overpass the center 40°螺旋角Helix angle 40°三齿铣刀齿不过中心3-tooth mill with teeth non-overpass the center 45°螺旋角Helix angle 45°四齿铣刀中心铣削4-tooth mill for center milling 50°螺旋角Helix angle 50°五齿及五齿以上铣刀非中心铣削Mills with 5 teeth or above not for center milling 钻孔深度为钻头直径的3倍The maximum depth of drilling is 3DDIN6535HA圆柱直柄DIN6535HA straight shank 钻孔深度为钻头直径的5倍The maximum depth of drilling is 5DDIN6535HB削平直柄DIN6535HB Weldon 小径多用途麻花钻Small diameter twist drillsDIN6535HE斜削直柄DIN6535HE whistle notch shank 小径多用途麻花钻Small diameter twist drills普通圆柱直柄Straight shank 普通麻花钻General twist drills方头直柄Square and straight shank 外冷多用途麻花钻Multi-purpose twist drill with outer cooling铰刀被加工孔精度等级Precision class for hole with reamers 内冷多用途麻花钻Multi-purpose twist drill with inner cooling铰刀被加工孔精度等级Precision class for hole with reamers 三刃钻3-lip drills钢Steel 内冷直槽钻Straight flute Drills with inner cooling不锈钢Stainless steel 丝锥切削锥长度Cutting length of the tap铸铁Cast iron 丝锥牙型角The tooth-like angle of tap非铁材料Non-ferrous materials 丝锥精度Tap precision高温合金,钛合金Superalloy and Titanium alloy.丝锥精度Tap precision硬材料Hardened material 丝锥精度Tap precision抗拉强度、布氏硬度、洛氏硬度对照表FF抗拉强度、布氏硬度、洛氏硬度对照表Comparison Table for tensile strength, Vickers hardness, Brinell hardness and Rockwell hardnessN/mm 2HV10HB HRC 920287273289402932782997030228730995310295311020317301321050327311331080336319341110345328351140355337361170364346371200373354381230382363391260392372401260403383411330413393421360423402431400434413441440446424451480458435461530473449471570484460481620497472491680514488501730527501511790544517521845560632531910578549541980596567552050615584562140639607576556225867559698607206174562773638006482965864669006794068N/mm 2HV10HB HRC2407571255807627085812859086305959032010095335105100350110105370115109385120114400125119415130124430135128450140133465145138480150143495155147510160152530165157545170162560175166575180171595185176610190181625195185640200190660205195675210199690215204705220209720225214740230219755235223770240228785245233800250238228202552422383526024724860268255258702722582690028026627整体硬质合金钻头Solid carbide drills钻头目录 Content for drillD阶梯钻 Step drill直槽钻 Straight fluted drillD 1整体硬质合金钻头Solid carbide drillsD 2D整体硬质合金钻头编码规则Code rule of the solid carbide drillD-钻头 D-drill刀具大类Tool Type用途分组Application rangeM-不锈钢用 M-stainless steelK-铸铁用 K-Cast ironN-有色金属用 N-non-ferrous materialG-通用 G-generalD G-A T A03C-D20-M结构特性Point typeA-型 A-Type B-型 B-TypeC-型 C-Type E-型 E-TypeN-型 N-Type R-型 R-Type刀具类型Structural typeT-麻花钻 T-twist drillL-三刃钻 L-three cutting edges drillS-阶梯钻 S-step drillP-直槽钻 P-straight fluted drillC-NC中心钻 C-NC centre drillA-圆柱直柄 E-斜削柄 DIN6535HA/HED-普通直柄 D-common shankM-莫氏柄 M-mose shank柄部类型Shank type钻孔深度Depth of drilling03-3D 05-5D 08-8D 10-10D03-The depth of drilling is 3DNC中心钻表示顶角90-90°顶角 NC centre drill point angle120-120°顶角NC centre drill point angleC-内冷 C-inter coolant外冷-缺省 outer coolant default冷却方式基本型号 Basic Type附加部分 Additional PartDiameter identifierThe value of DiameterCoating Type B/C/M/N非涂层-缺省 Non-Coating defaultD 3DNC中心钻 NC centre drillDK-NCA9090°NC中心钻90°NC centre drill冷却方式Coolant type 外Outside 柄部型式Type of shank 直柄 d2Straight shank d2适应场合Application适合于在数控机床上打中心孔和倒角。

刀具技术培训PPT课件

钻头

切削部分的结构参数示意图

8

麻花钻切削部分的结构参数

顶角2φ——麻花钻两主切削刃在与其平行的轴向平面上投影之间的夹角。标准麻花钻顶 角为118°,但是根据被加工材料的不同作相应变化,其范围一般在100°~140°之间 ,对软材料取小一些,反之取大一些。它的大小影响前角、切削厚度、切削宽度、切屑 流向、表面粗糙度和孔的扩张量。顶角加大,钻芯处前角相应增大,主切削刃各点的前 角变化也减小,但轴向抗力大,定心和稳定性差。顶角减小,则切削厚度减薄,切削宽 度加长,切削扭矩增加,钻芯处前角小易磨损。

河南一工专用刀具有限公司

刀具技术培训

1

讲解的刀具:

钻头 铰刀 铣刀

2

钻头

麻花钻 扁钻 硬质合金钻头 群钻

3

麻花钻

麻 花 钻 的 切 削 运 动

4

麻花钻

麻 花 钻 的 组 成

5

钻头

1、柄部 钻头的装夹部分,用来传递力和力偶矩。 2、颈部 柄部和工作部的连接处,并作为磨削外径时砂轮

横刃角ψ——横刃与主切削刃在垂直于钻头轴线的端面投影图中所夹的锐角。当刃磨后 角大时,横刃角减小,横刃变长,钻削时轴向力增大。横刃角一般为50°~55°。

刃倾角λsTm——主切削刃上任一点的端面刃倾角是在端面投影图中主切削刃与基面间的 夹角。主切削刃上各点端面刃倾角是变化的,外圆处绝对值小近钻芯处大。标准麻花钻 主切削刃各点的刃倾角均为负值,有利于切屑沿螺旋槽向后排出。

10

高速钢麻花钻的分类

直柄麻花钻

锥柄麻花钻

11

直柄麻花钻加工工艺方法

1. 轧制直柄麻花钻工艺过程 拉丝→冲料→校直→倒角→荒磨外圆→清洗→轧沟槽及刃背→切尖磨尖

钳工常用加工方法

项目2錾削、锯削与锉削

3.锉刀的选择 锉刀选用是否合理,对工件加工质量、工作效率和锉刀的

使用寿命都有很大的影响。 .锉齿粗细的选择锉齿粗细的选择决定于工件余量的大小、尺

寸精度的高低和表面粗糙度的大小,见表3-3所列。 .按工件材质选用锉刀锉削非铁金属等软材料工件时,应选

模块三 钳工常用加工方法

项目1划线 项目2錾削、锯削与锉削 项目3孔加工 项目4螺纹加工 项目5矫正与弯形 项目6铆接、粘接与锡焊 项目7刮削 项目8研磨

项目1划线

一、划线概述

划线是指根据图样要求,在毛坯或工件上,用划线工具划 出待加工部位的轮廓线或作为找正、检查依据的辅助线。 划线一般可分为平面划线和立体划线两种。只需要在工 件的一个表面上划线,就能明确表示出加工界线的,称为平

上ቤተ መጻሕፍቲ ባይዱ页 下一页 返回

项目1划线

三、划线前的准备工作

划线的质量将直接影响工件的加工质量,因此要做好划 线前的准备工作。

.首先要看懂图样和工艺文件,明确划线工作内容。 .清理毛坯上的氧化皮、毛边、残留的污垢以及已加工工

件上的切屑、毛刺等。 .为使划出的线条清晰,要在划线部位涂上一层涂料(一般

用单纹锉刀。锉削钢铁等硬材料时,应选用双齿纹锉刀。 .按工件表面形状选择锉刀断面形状,如图3-24所示。

上一页

返回

项目3孔加工

一、钻孔

1.标准麻花钻 (1)标准麻花钻的组成麻花钻一般用高速钢制成,淬火后

硬度达62一68HRC,是最常用的一种钻头。它由柄部、颈 部和工作部分组成,如图3-25所示。其中柄部是钻头的夹 持部分,用来传递钻孔时所需的转矩和轴向力。它有直柄式 和锥柄式两种。直柄所能传递的转矩较小,其钻头自径13 mm以内;莫氏锥柄可以传递较大的转矩,钻头直径一般都大 于13 mm,见表3-4所列。

合金钻头转速和进给参数表

合金钻头转速和进给参数表合金钻头是一种常用的切削工具,广泛应用于工业生产和建筑施工中。

合金钻头的转速和进给参数是使用合金钻头时需要考虑的重要因素。

本文将从转速和进给参数两个方面来介绍合金钻头的应用。

一、合金钻头转速参数的选择合金钻头的转速是指钻头在旋转过程中的转速,它直接影响到钻头的切削效果和工作效率。

合金钻头的转速应根据具体的工作材料和钻头直径来选择。

1. 工作材料:不同的材料有不同的硬度和切削性能,因此需要根据工作材料来选择合适的转速。

例如,对于较硬的金属材料,转速应选择较高,以提高切削效果;而对于较软的材料,转速应选择较低,以避免过度切削。

2. 钻头直径:钻头直径的大小也会对转速的选择产生影响。

一般来说,钻头直径较大时,转速应选择较低,以保证切削效果和工作稳定性;而钻头直径较小时,转速可以适当增加,以提高工作效率。

3. 可用速度范围:合金钻头的转速有一个可用的速度范围,通常在钻头的产品说明书或技术参数表中可以找到。

在选择转速时,应确保转速在这个范围内,以保证钻头的正常工作和使用寿命。

二、合金钻头进给参数的选择合金钻头的进给参数是指钻头在钻削过程中每转一圈所进给的距离,它也会对钻头的切削效果和工作效率产生影响。

进给参数的选择应综合考虑以下几个因素:1. 工作材料:不同的材料对进给参数的要求也不同。

一般来说,对于较硬的材料,进给速度应选择较低,以避免过度切削和损伤钻头;而对于较软的材料,进给速度可以适当增加,以提高工作效率。

2. 钻头直径:钻头直径的大小也会对进给参数的选择产生影响。

钻头直径较大时,进给速度应选择较低,以保证切削效果和工作稳定性;而钻头直径较小时,进给速度可以适当增加,以提高工作效率。

3. 钻孔深度:钻孔深度较大时,进给速度应选择较低,以避免钻头过热和提高钻孔质量;而钻孔深度较小时,进给速度可以适当增加,以提高工作效率。

合金钻头的转速和进给参数是使用合金钻头时需要重点考虑的因素。

钻孔中产生的问题

群钻的各种钻型基本型群钻在钻通用结构钢材料时,获得了良好的切削性能。

但是加工材料日益多样化,各类材料的加工性千差万别,加工零件的结构形状、工艺条件也有着很大的变化。

工件材料变了,孔的要求变了,促使钻型也必须跟着变,要有灵活性。

要正确分析和估计客观情况,并采取有效的措施。

本章将着重分析和总结各种情况下的钻孔经验和初步规律。

第一节钻孔中产生的问题钻孔中遇到的问题很多,下面从加工材料和工艺条件两个方面列举些实例,说明用普通麻花钻钻孔时所暴露出来的问题。

一、加工材料不同所产生的问题(1)钻强度大、硬度高的钢材时(如各种高强度合金钢、淬火钢等),负荷大,钻不动,勉强钻下去,钻头很快磨钝、烧坏。

(2)钻高锰钢及奥氏体不锈钢时,产生严重的加工硬化现象,越钻越硬,钻头磨损很快,产生毛刺很严重。

(3)在钻床上钻钢时(如低碳钢、不锈钢),切屑长而不断,象两条长蛇一样盘旋而出,缠绕在主轴上,乱甩伤人,很不安全,而且切削液加不进去。

在自动机床上这一问题更为突出。

(4)钻铸铁时,切屑成碎末,像研磨剂一样,高速切削时常把钻头两外缘转角磨损掉。

(5)钻紫铜时孔形常不圆,钻软紫铜也不易断屑,有时钻头被咬在孔。

(6)钻黄铜等材料经常产生“扎刀”现象,轻则把孔拉伤,重则使钻头扭断。

(7)钻铝合金孔壁不光,切屑不易排出,尤其在钻深孔时切屑常挤死在钻沟里。

(8)钻层压塑料(如夹布胶木、夹纸胶木、玻璃丝夹布胶木等),时常发生孔入口处有毛刺、中间分层、表面变色出黄边、出口处脱皮现象。

(9)钻有机玻璃时,孔不光亮,发暗(乌),本来是透明净亮的,钻完孔后,孔壁变成乳白色了,更严重时孔壁烧伤,和产生“银斑”状裂纹。

(10)钻橡皮时,孔收缩量很大,易成锥形、上大下小,孔壁毛糙。

二、工艺条件不同产生的问题(1)钻薄板孔,有时工件不便于压紧,人们多采用手扶,但当钻头刚要钻出工件时,手就扶不住工件了,发生抖动,很容易出工伤事故。

另外,孔易产生多角形、毛刺和变形。

钻孔扩孔锪孔与铰孔

群钻

群钻特点: 三尖七刃锐当先, 月牙弧槽分两边。 一侧外刃开屑槽, 横刃磨低窄又尖。

•

1.钻削用量

钻削用量包括三要素 :切削速度 vc、

直径较小的常做成整体式;

钻孔时,应把钻头对准钻孔的中心,然后启动主 应防止连续钻进,使切屑堵塞在钻头的螺旋槽内而折断钻头。

修磨主切削刃和副切削刃交角处的前刀面,磨去一块,如图中阴影部位所示,这样可提高钻头强度。

轴,待转速正常后,手摇进给手柄,慢慢地起钻, 若有的钻头在制造时后刀面上已有分屑槽,那就不必再开槽。

(3)切削深度 ap 指已加工表面与待加工 表面之间的垂直距离,即一次走刀所能切 下的金属层厚度,ap =D/2,单位为mm。

(1)选择原则 钻削用量选择的目的,首先是在保证钻

头加工精度和表面粗糙度的要求以及保证 钻头有合理的使用寿命的前提下,使生产 率最高; 不允许超过机床的功率和机床、刀 具、夹具等的强度和刚度的承受范围。

钻孔扩孔锪孔与铰孔

1.组成

麻花钻直径大于6~8 mm时,常制成焊接式。 其工作部分的材料一般用高速钢 (W18Cr4V或W6Mo5Cr4V2)制成,淬火后 的硬度可达62~68HRC。其柄部的材料一般 采 用45钢。

麻花钻由柄部、颈部和工作部分组成。

麻花钻的组成

1.组成

柄部是钻头的夹持部分,用来定心和传递动力,有 锥柄和直柄两种。一般直径小于13 mm的钻头做成 直柄;直径大于13 mm的钻头做成锥柄,因为锥柄可 传递较大扭矩。

②进给量

钻孔、攻丝、套螺纹实战培训

(2)借正

当试钻不同心时,应及时借正。一 般靠移动工件位置借正。如果偏离较多, 可用样冲或油槽錾在需要多钻去材料的 部位錾几条槽,以减少此处的切削阻力 而让钻头偏过来。

21

二、钻孔方法

27

5.钻削大于φ 30mm的孔应分两次钻, 第一次先钻第一个直径较小的孔(为 加工孔径的0.5~0.7);第二次用钻头 将孔扩大到所要求的直径。

6.钻削时的冷却润滑:钻削钢件时常用 机油或乳化液;钻削铝件时常用乳化 液或煤油;钻削铸铁时则用煤油。

28

精孔加工--扩孔

扩孔是常用作半精加工,它的作 用主要是校正孔的轴向偏差,使 其得到较高的几何形状。如圆度 。是有效保证一般精度孔的简单 方法(精度可达到IT8-10, Ra6.3)。

一般精度的直接选用合适直径麻 花钻,精度较高时,则选用扩孔 钻。

29

精孔加工—铰孔

铰孔是用铰刀对未淬硬孔进行精加工的一 种加工方法。

铰孔的质量好、效率高、成本较低,操作 方便,应用广泛。

30

精孔加工—铰孔

铰孔是用铰刀对未淬硬孔进行精加工的一 种加工方法。

铰孔的质量好、效率高、成本较低,操作 方便,应用广泛。

3.75 5 3 4.5 6 4 6 8 5 7.5 10 6

2、在圆柱形工件上钻孔的方法

23

二、钻孔方法

3、在斜面上钻孔的方法 方法一:先用立铣刀在斜面上铣出一个水平面,然后再钻孔。 方法二:用錾子在斜面上錾出一个小平面后,先用中心钻钻 出一个较大的锥坑或用小钻头钻出一个浅坑,再钻孔。 先铣出一 个水平面

24

硬质合金群钻钻削ZGMn13高锰钢干切削实验研究

! 钻削实验

! " # 切削用量的优化 在切削加工中, 切削用量选用得合理与否, 直接 影响到加工质量、 生产成本和生产效率。长期以来, 金属切削加工中的切削用量是从有关切削手册中查 取或凭经验确定的, 但从切削用量手册上只能得到 一个范围值, 很难得到一个最优的切削用量。在实 际生产中, 由于使用的机床、 刀具及工件材料等具体 条件不同, 有时无法凭借手册或经验确定最合理的 切削用量, 而通过试验来获取切削用量成本高且效 率低, 可以充分利用计算机辅助切削用量的优化方 法寻求最佳的切削用量。 在切削用量三要素中, ! 主要取决于孔径的大 小, 根据生产实际的需要为某些定值, 而不参与优 化。因此切削用量的优化主要是切削速度 " 及进给 量 # 的优化组合。以单个工序用最大生产效率作为 标准, 目标函数的自变量为进给量 # 和主轴转速 $ 。 当切削速度及进给量取某一数值时, 可使生产效率 最大, 这一数值就是最优的切削用量。以刀具耐用 度 %、 机床功率 & 、 主轴转速 $ 及刀具进给量 # 为约 束条件, 根据切削速度 " 及进给量 # 的取值范围, 采 用 !"#$"% 编制了求解程序用以计算目标函数, 进 而优化切削用量。优化结果如下: 进给量 ! & ’()), 主轴转速 $ & ./( - , )01。 # & (*(+)) , -, ! " $ 刀具材料的优选 目前, 切削难加工材料 (如 23!1’4 等) 应用较 多的刀具材料有: 硬质合金、 陶瓷、 立方氮化硼刀具 等。陶瓷刀具的最大缺点是脆性大、 强度低, 它的导 热系数比硬质合金低而热膨胀系数却高于硬质合金 特别是抗疲劳强度及抗断裂韧性低的 ’(5 6 4(5 ,

钻头必备知识点总结

钻头必备知识点总结一、钻头的分类1. 按照用途分类:(1) 岩石钻头:用于钻探岩石、混凝土、砖瓦等硬质材料。

(2) 石油钻头:用于石油和天然气勘探和开采。

(3) 水井钻头:用于水井钻探。

(4) 其他特殊用途钻头:用于其它特殊工程和领域。

2. 按照结构分类:(1) 固体合金钻头:由钻头上部的合金头部和下部的连接工具组成,适用于一般钻探作业。

(2) 钻齿钻头:通过转动和下压钻头完成钻孔工作,适用于岩石、地层等硬质材料。

(3) 三翼扩孔钻头:通过转动和提升的方式完成扩孔工作,适用于土层和煤层。

3. 按照工作原理分类:(1) 机械钻头:通过钻头直接对物质进行撞击或切削,完成钻孔工作。

(2) 液压钻头:通过液压系统提供动力,驱动钻头完成钻孔工作。

(3) 钻屑提取钻头:通过钻屑提取系统实时清除孔内钻屑,提高钻孔效率。

二、钻头的主要部件1. 钻头头部:由切削工具、切削齿、耐磨材料等构成,用于与地层或物质接触,完成切削和撞击作用。

2. 钻头连接工具:用于连接钻头和钻杆,传递旋转和下压力。

3. 钻头液压系统:用于提供动力和控制驱动钻头进行旋转和下压。

4. 钻头钻孔控制系统:用于实时监测钻孔情况,调整钻头下压力和旋转速度,确保钻孔效果和安全。

5. 钻头清洁系统:用于清除孔内钻屑,保持良好的钻孔环境。

三、钻头的选择与使用1. 根据工程和物质特性选择合适的钻头类型和规格。

2. 根据地层和孔深选择合适的钻头结构和工作原理。

3. 在使用过程中,注意保持钻头清洁,及时更换磨损严重的部件。

4. 在使用过程中,注意及时调整钻孔控制系统,保持稳定的钻孔效果。

四、钻头的保养和维护1. 定期检查和清洁钻头的各个部件,保持良好的工作状态。

2. 注意保护切削工具和切削齿,防止磨损和损坏。

3. 定期更换钻头的磨损部件,确保钻头的正常使用寿命。

4. 注意保护钻头连接工具,防止断裂和脱落。

五、钻头的安全使用1. 在使用钻头时,注意个人安全防护,包括头部、眼睛、手部等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)钻黄铜或青铜的群钻

黄铜和青铜硬度较低,组织 疏松,切削阻力较小,若采 用较锋利的切削刃,会产生 扎刀现象。

扎刀时的受力分析如图所示, 当钻削黄铜和青铜材料时,

摩擦力F较小,γo越大, R 向下的作用分力Q则越大, 而Q就是将钻头自动切入工

件的拉力。

为避免扎刀,钻黄铜或青铜的群钻要设法把钻 头外缘前角磨小,这样切削刃的锋利程度虽稍 下降,但向下分力Q减小。此外,为提高生产 率,可将横刃磨得更短。主、副切削刃处可磨

成r =0.5~1 mm的过渡圆弧,以改善钻孔表面

粗糙度。

(3)钻薄板的群钻

在薄板上钻孔不能用普通麻花钻,这是因为 普通麻花钻的钻尖较高,当钻孔时,钻头立即 失去定心作用,同时轴向力又突然减小,加上 工件弹动,使孔不圆或孔口毛边很大,甚至扎 刀或折断钻头。

薄板群钻是把麻花钻两主切削刃磨成圆弧形, 这时钻尖较低,切削刃外缘磨出锋利的两 个 刀尖,与钻心刀尖相差仅仅0.5~1.5 mm,形 成三尖。因此,钻穿时两切削刃已在工件上 切削出圆环槽,可加强定心作用,轴向力不会 突然减小。在两外尖和圆弧刃的转动切削下, 把薄板孔中间的圆片切离,孔圆整、光洁。

标准群钻的形状特点是:

有三尖、七刃、两种槽。三尖是由于磨出月牙 槽,主切削刃形成三个尖;七刃是两条外刃、 两条圆弧刃、两条内刃和一条横刃;两种槽是 月牙槽和单面分屑槽。

2.其他群钻

(1)钻铸铁的群钻

由于铸铁较脆,钻削时切屑呈碎 块并夹着粉末,挤压在钻头的后刀 面、棱边与工件之间,会产生剧烈 的摩擦,使钻头磨损。磨损几乎完 全发生在后刀面上,最严重的是在 切削刃与棱边转角处的后刀面。修 磨时,主要是磨出二重顶角,较大 的钻头甚至可以磨成三重顶角,以 减少轴向力,提高耐磨性。另外还 要加大后角,把横刃磨得更短些。

(2)修磨横刃

使横刃为原来的1/7~1/5,同时使新形成的 内刃上的前角也大大增加,以减少轴向力, 改善定心作用,提高切削能力。钻头和工件产 生的热变形少,可提高孔的质量和钻头寿命。

(3)磨出单边分屑槽

在一条外刃上磨出凹形分屑槽,有利于排屑 和减少切削力,而且容易加注切削液,降低切 削热,减少工件的变形,提高孔的质量和钻头 寿命。

钳工工艺学上部课件

长沙市宁乡职业中专 模具教研室

李诚洪

第11,12课 硬质合金钻头和 群钻

主要内容: 1.硬质合金钻头 2.群钻

一. 硬质合金 钻头

硬质合金钻头有整体式 和镶嵌式。

直径较小的常做成整体 式;

直径较大的常做成镶嵌 式,它是在钻头切削部 分嵌焊硬质合金刀片

硬质合金刀片的材料是 YG8或YT2。

(2)修磨横刃

使横刃为原来的1/7~1/5,同时使新形成的 内刃上的前角也大大增加,以减少轴向力, 改善定心作用,提高切削能力。钻头和工件产 生的热变形少,可提高孔的质量和钻头寿命。

(3)磨出单边分屑槽

在一条外刃上磨出凹形分屑槽,有利于排屑 和减少切削力,而且容易加注切削液,降低切 削热,减少工件的变形,提高孔的质量和钻头 寿命。

作业题

1.硬质合金钻头有几种结构形式? 2.标准麻花钻磨成群钻主要磨有那些 地方?

标准群钻的形状特点磨出月牙 槽,主切削刃形成三个尖;七刃是两条外刃、 两条圆弧刃、两条内刃和一条横刃;两种槽是 月牙槽和单面分屑槽。

2.其他群钻

(1)钻铸铁的群钻

由于铸铁较脆,钻削时切屑呈碎 块并夹着粉末,挤压在钻头的后刀 面、棱边与工件之间,会产生剧烈 的摩擦,使钻头磨损。磨损几乎完 全发生在后刀面上,最严重的是在 切削刃与棱边转角处的后刀面。修 磨时,主要是磨出二重顶角,较大 的钻头甚至可以磨成三重顶角,以 减少轴向力,提高耐磨性。另外还 要加大后角,把横刃磨得更短些。

成r =0.5~1 mm的过渡圆弧,以改善钻孔表面

粗糙度。

(3)钻薄板的群钻

在薄板上钻孔不能用普通麻花钻,这是因为 普通麻花钻的钻尖较高,当钻孔时,钻头立即 失去定心作用,同时轴向力又突然减小,加上 工件弹动,使孔不圆或孔口毛边很大,甚至扎 刀或折断钻头。

薄板群钻是把麻花钻两主切削刃磨成圆弧形, 这时钻尖较低,切削刃外缘磨出锋利的两 个 刀尖,与钻心刀尖相差仅仅0.5~1.5 mm,形 成三尖。因此,钻穿时两切削刃已在工件上 切削出圆环槽,可加强定心作用,轴向力不会 突然减小。在两外尖和圆弧刃的转动切削下, 把薄板孔中间的圆片切离,孔圆整、光洁。

(2)钻黄铜或青铜的群钻

黄铜和青铜硬度较低,组织 疏松,切削阻力较小,若采 用较锋利的切削刃,会产生 扎刀现象。

扎刀时的受力分析如图所示, 当钻削黄铜和青铜材料时,

摩擦力F较小,γo越大, R 向下的作用分力Q则越大, 而Q就是将钻头自动切入工

件的拉力。

为避免扎刀,钻黄铜或青铜的群钻要设法把钻 头外缘前角磨小,这样切削刃的锋利程度虽稍 下降,但向下分力Q减小。此外,为提高生产 率,可将横刃磨得更短。主、副切削刃处可磨

二. 群钻

群钻是利用标准麻花钻头 合理刃磨而成的生产率和 加工精度较高、适应性强、 寿命长的新型钻头。

群钻主要用来钻削碳钢和 各种合金钢。

1.标准群钻

(1)磨出月牙槽

在钻头的后刀面上对称地磨出月牙槽,形成 凹形圆弧刃,把主切削刃分成三段,即外刃、 圆弧刃和内刃。能稳定钻头的方向,限制钻头 摆动,加强定心作用。

作业题

1.硬质合金钻头有几种结构形式? 2.标准麻花钻磨成群钻主要磨有那些 地方?

二. 群钻

群钻是利用标准麻花钻头 合理刃磨而成的生产率和 加工精度较高、适应性强、 寿命长的新型钻头。

群钻主要用来钻削碳钢和 各种合金钢。

1.标准群钻

(1)磨出月牙槽

在钻头的后刀面上对称地磨出月牙槽,形成 凹形圆弧刃,把主切削刃分成三段,即外刃、 圆弧刃和内刃。能稳定钻头的方向,限制钻头 摆动,加强定心作用。