管子-管板角焊缝射线检测浅析

射线对于角焊缝检测方面的技术应用

射线对于角焊缝检测方面的技术应用摘要:近些年以来,随着我国经济的快速发展,各种角焊缝检测技术不断出现。

在本文中,主要介绍的是射线在角焊缝检测方面的重要应用,并对其中存在的问题进行了简答的介绍,希望能够帮助相关企业更好的发展。

关键词:射线;角焊缝;应用对于电力和化工等行业,设备具有非常重要的作用,但是其中角焊缝检测问题一直制约着企业的经济发展,传统的检测方法往往由于设备或者现场条件的限制,无法进行准确的检测,为了能够解决这一问题,本文介绍了一种专业的管子管板角焊缝射线检测技术,这种技术能够很好的解决当前角焊缝检测中存在的问题。

1 使用射线检测装置的条件1.1 引用标准在该检测中,主要引用了关于金属熔化焊焊接的接头摄像照相技术以及锅炉的相关使用技术,通过这些标准的引用,能够对检测过程中出现的一些问题进行解决,保证检测结果的准确性。

1.2 检测设备和相关附件在该检测技术中,主要采用的放射源是γ射线,然后根据换热器管子管板角焊缝的相应结构和胶片打孔机等,再自行设计一台具有曝光效果的曝光头。

在该设备中,曝光头中含有曝光管,其内部具有能够和射线源相连通的通道。

对于该设备来说,比较特殊的结构是其曝光管的远端外壁上有一些特定作用的螺纹,且在曝光头的内部中还存在着一些固定块,在固定块的内部存在着和外螺纹相匹配的内螺纹,能够将固定块固定在曝光头的外端。

除此之外,在曝光管的远端位置,还存在着一个通道,且通孔的大小相比于射线源辫的通道来说较小,并在其内部设置了专业的内螺纹等。

2 管板角焊缝易出现的问题2.1 热裂纹在进行管板焊接过程中,由于其焊接熔池的内部冷却时间较短,导致焊缝在结晶的过程中容易出现不同程度上的偏析现象,且晶内和晶间之间存在着巨大的差距。

而对于偏析物来说,其一般是具有低熔点的共晶物或者其他的一些杂质,这些物品的熔点一般情况下是低于焊缝位置处的金属熔点的,从而导致在冷却过程中出现不同程度的冷却变化,导致冷却结晶过程中往往存在着液态间层,这种现象的出现会使焊缝在冷却过程中受到一定程度上的拉伸作用,影响焊缝的质量。

换热器管子和管板焊接接头浅见分析

换热器管子和管板焊接接头浅见分析史建涛(江苏省特种设备安全监督检验研究院苏州分院,江苏苏州215128)摘要:通过对管板换热器设计参数、介质特性、使用环境以及承载情况的分析研究,比较不同焊缝接头形式以及焊接工艺过程的选择对最终焊接质量的影响,同时阐述了合理的焊缝检验工艺对于确保在焊接前、焊接过程中以及焊接完成之后保证焊接质量的重要意义,总结出管板换热器管子和管板焊接接头在制造过程中的关键控制点。

关键词:管板换热器;焊接接头;焊接质量;焊接检验工艺管板换热器是利用传热原理,通过对冷、热物料与被加热或冷却的介质进行逆向流动,即热交换,从而达到物料被冷却或加热作用[1]。

由于其结构简单,制造成本低,能得到较小的壳体直径,管程可分成多样,壳程也可用纵向隔板分成多程,规格范围广,可用作蒸发器、加热器、冷凝器和冷却器等,在工程中应用十分广泛。

作者在参与某德国U公司石化项目过程中,有幸作为现场监造到广东省茂名重力石化机械制造厂进行制造过程的质量监检。

由于此项目合同中要求设计由德国公司负责,图纸细化则由CPM(重力石化机械制造厂简称)完成,且CPM负责全程的制造质量,而且该德国公司此次采购的主要设备为管板式换热器, 设计中采用了德国公司的企业标准,因此对于制造厂而言,要准确理解德国公司的企业标准,并且利用现有的设备及人员完成不同于国标要求的石化设备相应难度加大。

而在管板换热器的制造过程中,换热管与管板的连接是整个制造过程中的关键环节。

1 管子-管板连接型式换热管与管板的连接方式有胀接、焊接、胀焊并用等型式。

常用的工艺制造方法有强度胀接、贴胀、强度焊以及密封焊。

强度胀接指为保证换热管与管板连接的密封性能以及抗拉脱强度的胀接;贴胀指为消除换热管与管孔之间缝隙的轻度胀接;强度焊指保证换热管与管板连接的密封性能及抗拉脱强度的焊接; 密封焊指保证换热管与管板连接密封性能的焊接[2]。

目前对常规的换热管通常采用“贴胀+强度焊”的模式;而重要的或使用条件苛刻的换热器则要求采用“强度胀+密封焊”的模式。

热交换器管子一管板角焊缝的射线检测

热交换器管子一管板角焊缝的射线检测.txt花前月下,不如花钱“日”下。

叶子的离开,是因为风的追求还是树的不挽留?干掉熊猫,我就是国宝!别和我谈理想,戒了!本文由weldzsy贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第?j卷第12期2cc无损梭删N1)‘1V)27j【j?cNo201:3年12只C3f。

一vp—q。

ok÷pmm≥≮实践经验、热交换器管子一管板角焊缝的射线检测姚炫东,王元华(华东理工大学华荟检测公司,上海200237)RADloGRAPHICINSPEClloN0FTIlEFILI。

E11WELDINTHETUBEANDTUBESHEET0FHFATEXCHANGERYAOXuan-dong,WANGYuan--hua(HuahuiInspectionCo.,EastChinaUniversityofScienceand['echnology.Shanghai200237.China)中图分类号:TG]】5.28文献标识码:B文章编号:1000,6656(2003)12-0647ol目前,越来越多的国内外制造商及客户提出对换热器管子与管板的角焊缝进行射线探伤的要求,华东理工大学华荟检测公司于2002年12月成功开发出利用小焦点”2Ir放射源检测换热器管子与管板角焊缝射线检测的新工艺.并已应用到拜耳和巴斯夫公司的产品实际检测中。

实践证明,检测质量完全达到质量体系和相关检测标准的要求。

该技术现已广泛应用于国内外同类gⅡ产品的检测。

以下就换热器管子与管板角焊缝的”21r(小焦点)同位素放射源检测技术作一个简要介绍。

利用该检测工艺可获得较高的检测灵敏度和可靠性。

1换热器管子与管板角焊缝射线检测的特殊性及应对措施图2管于管板焊缝向后照射法示意剧针对插入式管子管板焊缝几何形状的特殊性,在射线检测设备、器材、丁艺和程序L作以下考虑。

1.1胶片和暗盒将射线胶片通过模板在暗室裁成中心开}L的尺寸(100ram×120ram),而后装人特制暗盒(图1)。

换热管与管板接头射线检测方法

换热管与管板接头射线检测技术1 概述1.1 检验人员检验人员应熟悉测验设备和应用程序,按照相关标准,检定结果不低于RT方法第1级;1.2实物和胶片的鉴定要被检验的管到管板接头,应在接受放射线照射之前,对其进行检验;因此,管子应采用油墨笔或粉笔做好标记;通常而言,数字印模用来标记管板,注明管子编号和管子行号(参考图1).同样,数字印模用于胶片曝光前的胶片标记(参考图2);(标记通常应尽可能多,并且包括第4行和第4根管子)图1 管板上标记管到管板接头图2数字印模用于胶片胶片标记2适用的焊接结构2.1 接头管子一管板焊缝的射线照相技术适用于管子.管板焊接接头,也适用于胀焊并用的连接接头,其中采用的胀接方法包括滚柱胀按或液压胀接;2.2 材料管子.管板焊缝的射线照相技术适用于普通碳钢、低合金碳钢、奥氏体钢、镍基合金、钛、锆以及上述材料组合的管子一管板焊缝;2.3 管子尺寸管子内径14—60 mm,厚度2~8mm;采用特殊措施可检测的最小管子内径为9 mm;2.4 焊接结构设计要求焊接管子一管板的焊缝厚度a应不小于管子壁厚t(参见图3);a焊缝厚度t管子壁厚图3 焊缝厚度示意焊接接头形式和尺寸应符合ASME要求,表1的形式列为首选;3检测程序和设备3.1基本要求a放射线源应是Ir 192同位素,焦点尺寸不大于1毫米x 0,5毫米;Se 75不能作为放射线源;b应采用ASTM E94类型1中规定的尺寸为100毫米x 120毫米的C3类胶片或细粒胶片; c焦距应确保整个焊接成像失真较小;当管内径Di≤18毫米时,建议焦距为30毫米;当管内径介于18毫米和50毫米之间时,建议焦距应不超过40毫米;当Di> 50毫米时,焦距应与DWF/FZ 协商决定-非破坏性试验;d曝光时间应不小于30秒,当胶片曝光时,待评估区域(焊缝和焊缝周围附近其与)的光密度D 应介于2.5至3.5之间;e为了在待评估区域实现均匀的光密度,应使用厚度补偿块(补偿器),并且该补偿块的尺寸应与管和管板尺寸相匹配,补偿块内应钻有试验孔;此外,补偿块的设计应确保放射线源能够处于中心位置;f补偿块的外径Da(参考图4)必须不小于管子内径D1减1毫米;如果达不到这个条件,补偿块应采用胶带固定;此外,在这种情况下,必须在焊缝和胶片之间使用一块0,5毫米厚的锡板作为辅助过滤器;g不得使用ASME第V部分T233中规定的图象质量指示器,因为这样会增加焊缝和胶片之间的距离,并且会增加图像的不清晰度;当采用焊接样品时,在其焊缝上应打中心冲头标记,以保证符合要求的图像质量;3.2背照技术(放射线源置于前端)背照技术相对比较容易掌握,因为该技术极易操作;典型的应用包括Sauerwein Gammamat B3或核RB1;图4: 背照技术示意图3.3 前照技术(放射线源置于后端面)当采用此种检验方法时,放射线源通过柔性或刚性放射线源导向管从对面管板反方向射入管内,放射线源沿着管子向前移动,移至被测管板一侧规定的源位置;应采取合适的防范措施,将源置于管子中心,并保持所需的焦距;只有在3.2所述的背照技术无法实施时.才应用前照技术;尚不允许使用特殊的伽玛射线装置; 当前照技术无法实施时(例如遇到非常长的管子),应当咨询购买方意见;3.4检测和复测数量需检测的管与管板接头的数量如表2所示。

管子及管板内孔焊RT检测

硝酸装置中管子管板内孔对接焊的射线检测RT for inside hole butt welded joint of tube to tubesheetfor nitric acid unit摘要:硝酸装置中管子管板采用胀焊接连接法导致管接头失效的事故时有发生,为了确保设备的安全运行,塔内冷却盘管中管子与管板的连接要求采用新型内孔焊结构。

而对该种结构的焊缝的内部质量检测成为质量关键。

对常规的管子管板的射线检测,是针对其角焊缝进行拍片,而对内孔焊的RT,在国内尚属首次,开创了该领域的先河。

Abstract : The failure accident of tube to tubesheet joint of nitric acid unit attached by welding be expanging happened sometimes,in order to equipment safety operation,tube to tubesheet joint used a new yupe are welded inside holes.and key point is the inner weld quality inspection .Normally,fillet welds of tube to tubesheet joint shell be performed by RT,whereas RT for butt welded joint of tube to tubesheet inside hole use new technique,it’s the first time in china & starts off before the others in this field.关键词:吸收塔、换热器、管子管板、硝酸、腐蚀、泄漏、射线检测、对接焊缝、放射源、曝光参数、底片、评定、焊接、内孔焊、质量控制。

小口径管线焊缝X射线检测方法分析及改进

小口径管线焊缝X射线检测方法分析及改进X射线检测方法是焊缝质量无损检测必要的方法之一,工件定位、X射线机的定位、透照方式和射线透照参数的确定,都需要以工件定位来实现X射线检测的功能。

整个定位装置实行一次中心定位,定位装置具有固定性和快捷性,在设计制作过程中对定位的焊接、圆环的形式、工件的定位和滑动结构,必须按照透照方式,对透照参数等提出一定的要求。

标签:X射线;工件定位;透照方式;效果TB随着一体化橇装装置的广泛使用,装置上集成的设备工艺管线也不断变化增大、工艺管线的焊接质量要求越来越严格,检测的规格难易程度也随之增大,出现了透照难度大,检测效率低等弊端。

对于X射线检测方法提出了较高的要求。

1 透照方式根据JB/T4730.2—2005标准,直径小于100mm管线焊口通常采用定向X射线机椭圆成像倾斜透照法,椭圆开口在一倍焊缝宽度。

定向X射线机对焊缝检测工作影响因素有三方面:其一,只能针对焊口单一逐张透照,工作效率慢;其二,定向X射线机透照场太小;其三,费工时,误工期,费人力。

通过上述现象分析,对于影响焊缝检测工作的各个环节因素确定切实可行的保证措施,将定向透照改为周向透照,检测方式由倾斜透照法改为平移透照。

(1)倾斜透照法与平移透照法比较:倾斜透照法是以主射线偏离焊缝一定角度透照的一种方式,见图1,平移透照法射源焦点偏离工件焊缝中心以射线束的边缘部分透照,见图2。

(2)比较结果:平移透照法椭圆成像开口宽度根据公式计算可有效控制;而倾斜透照法只能由操作人员凭经验控制开口宽度;即平移透照法优于倾斜透照法。

根据平移透照开口宽度计算公式:L=(b+q)L1/L2=F-(D+△h)D+△h(b+q)式中:h—焊缝余高;F—焦点至胶片的距离;D—管子外径;b—焊缝宽度;q—椭圆开口宽度。

2 透照范围根据根据JB/T4730.2—2005标准,定向X射线机的原理透照范围只有40°,满足不了实现管线周向透照的目标。

在役废热锅炉管板角焊缝射线检测技术探讨

Ab ta t T e f ltr y i s e t n tc n q e fr p ae a d t b fa t e s r ie wa t olr h s b e n r d c d sr c : h i e a n p c i e h i u o lt n u e o c i e vc se b i a e n i t u e l o v e o i e al ,a e l t eib l y n d ti s s w l a i r l i t. s s a i Ke r s:a n p c in;p ae a d t b y wo d ry i s e t o l t n u e;f lt i e l

No 6 .

《 大型铸锻件》

HE Y SnNG D 0RGI G AV CA AN F N

N v m e O 7 ae b r 0 2

按 常 规 检验 , 角 焊缝 做 磁 粉 检测 即可 。但 对 由于该 部位 经常 出现 裂 纹 , 之 对 焊接 制 造 时 的 加

T A= ( + ) ot r ( 6 /cs [ / W+6+r ] 2 g ) () 式 中, 为 透 照 厚 度 ( mm) r为 小 管 内 半 径 ,

1 前 言

况无 法 了解 。为 了检 测管 板 角焊缝 部 位 的内部 缺 陷, 特设 计 了一套 射线 检测 工 艺方 法 , 现就该 方法

废热 锅炉是 化 工 企 业 常 用 的容 器之 一 , 要 主 是 利 用工业 生 产 的余 热 来 产 生 蒸 汽 , 于 发 电或 用 供 工业 生产 、 活使 用 。其工 况条 件差 , 生 主要 承受 局 部 高温 。特别 是 管板 角 焊 缝 处 , 些 余 热 烟 气 有 温 度 高达 90o 0 C以上 。而 管 板 一 般 均较 厚 , 内 腔 是 饱 和水 及 水 蒸 汽 , 温差 大 , 其 因而 热 应 力 也 大 。 由于结 构原 因 , 处 的峰值 应 力分 布复 杂 , 此 也非 常 高 。加 之 焊 接 制 造 时 , 的是 单 K 型 坡 口 , 接 开 焊

换热管-管板间焊接接头的射线检验

年 代初研 究 出换 热 器 中管 子一 管板 焊 接 接 头专 用 射

聚醚 (s ca ae P T) 目设 备 中有 1 Io y n t E 项 0台热 交 换 器类 产品 , 对其 管板 与 换 热 管 间的 焊 接接 头 要 求 按 比例 抽样进 行射 线 检 验 , 根据 设 备 介质 种 类 和 工

i 制造技术:

+ .+ . .+ . + + .+ . .

文 章 编 号 :1 0 — 4 6 2 0 ) 20 4 — 6 0 0 7 6 ( 0 8 0 — 0 80

换 热 管一 板 间焊 接 接 头 的射 线 检 验 管

王 成 功 ,刘桂 玲 ,李 伟

( 大连 日立 机 械 设 备 有 限 公 司 ,辽 宁 大 连 1 3 ) 1 0 2 6

Ab t a t s r c :Th e h iu n q ime tf rr do r p i e a n to f h l on sa j ii g etc nq ea de up n o a ig a h c x mi ain o ewedji t d onn t

t be h e nd t be n t a x ha e r uc s br a l s d i h r e sng i us r s u s e ta u s i he he te c ng r p od t o d y u e n t e p oc s i nd t y wa d v l e t he d y t — a nc e sng y e ha e a iy c t o e e.The m a a l e a e e eop d wih t a —o d y i r a i l n nc d qu lt on r ll v 1 nu ly op r t d

管—管板焊缝的射线检测特殊技术

贴 置 的部 位 ,也 不 能 用 普 通 的 长 方 形 胶 片和 暗 盒

( ) 照射 方 向特 殊 :对此 接 头 ,X射 线 无 法 用 2

( 用 时 可 弯成 圆 锥 形 ) 使

( )反 射 鸽 靶 ,向后 全景 :可 考 虑 使 用 反射 型 2

垂 直 全 景 法 照 射 ,必 须 向后 对 整 个接 头作 圆 锥 形 均

( )射 线 曝 光特 殊 : 由于 管一 管板 连 接 处 结 构 4

部 分 的 厚 度 变化很 大 ,以及 胶 片直 接 暴 露 在 照 射 场

中 ,故 胶 片上 S ~S 所 产 生 的 黑度 变化 也很 大 ,而 3

形状 、尺 寸 关 系 ,有 部 分射 线会 不 透 过 被 检 体 而直

图 3所 示 补 偿 块 形 式 , 以 免 透 照 厚 度 再 增 大 。此 时

宜 采 用 图 4所 示 补 偿 块 形 式 。作 此 布 置后 、实 验 证

只 作 液 体 渗 透 探 伤 和 泄 漏检 测 ,因而 内 在 质 量得 不

到 保 证 。 为改 变这 种 状 态 ,就必 须 考 虑 采 用射 线 照

相 。首 先 是 为 了针 对 这 种 特 型 焊 接 接 头 ,在 焊 工培

训 和 焊 接 技 能 鉴 定上 发挥 RT作 用 ;另 一 方 面 ,也

匀照 射 。

鸽 靶 、小 焦 点 ( . ~0 5 m) 02 、 r 阳极 棒 。高速 电子 -  ̄ a / , rl

靶 上 时 ,能在 棒 的 后 方 一 定 半 径 范 围 内产 生 高 强度

X 射 线 。X射 线 发 生 器 与被 检 区及 X射 线 胶 片的 布

() 厚 变化 特 殊 : 由 于 X射 线 照 射 角度 关 系. 3壁

开架式气化器换热管与集管角焊缝的射线检测

实践经验N F ffl D O I:10.11973/wsjc202105017开架式气化器换热管与集管角焊缝的射线检测刘泉,金彦枫,张峥,侯彦华,徐成,张向英,程旺富(上海蓝滨石化设备有限责任公司,上海201518)摘要:开架式海水气化器的星型换热管与集管的角焊缝结构较为特殊,其焊接方式为钨极氩弧焊和熔化极惰性气体保护焊,采用射线检测技术检测其内部的焊接质量。

针对其结构特点,设 计了射线机放置工装及布片专用工装,采用了一些措施保证了射线检测图像的质量,并提高了检测 效率。

关键词:开架式海水气化器;换热管;集管角焊缝;射线检测中图分类号:TG115.28 文献标志码:B 文章编号:1000-6656(2021)05-0079-04Radiographic testing of heat exchange tube and header pipe fillet weld for open rack vaporizerLIU Quan, JIN Yanfeng, ZHANG Zheng, HOU Yanhua, XU Cheng, ZHANG Xiangying, CHENG Wangfu(Lanpec Technologies Limited (Shanghai),Shanghai 201518,China)Abstract:The structure of fillet weld between the star-type heat exchange tube and header pipe of open shelf seawater vaporizer is special. The welding methods include tungsten inert-gas welding and metal inert-gas welding.In order to inspect the internal welding quality for the weld, radiographic inspection is adopted. According to its structural characteristics, tools for radiographic machine placement and film layout were specially and respectively designed, and some measures were adopted to ensure the quality of the radiographic image and improve the inspection efficiency.Key words:open shelf seawater vaporizer;heat exchange tube;header pipe fillet weld;radiographic testing开架式海水气化器是一种专门用于将液化天然 气(LNG)气化的热交换器,是L N G接受终端的关键设备之一。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的非破坏性检测方法,用于评估焊缝的质量和完整性。

本报告旨在描述管道焊缝射线检测的过程和结果,以便全面了解焊缝的情况和安全性。

二、检测方法管道焊缝射线检测主要采用射线透视法。

通过将射线穿过管道焊缝,然后在检测器上观察射线的吸收情况,可以判断焊缝中是否存在缺陷,如裂纹、气孔、夹杂物等。

这种方法具有高灵敏度和高分辨率的特点,能够准确检测出焊缝中微小的缺陷。

三、检测结果经过管道焊缝射线检测,我们发现该焊缝存在以下问题:1. 缺陷类型:局部裂纹缺陷位置:焊缝中部缺陷长度:约10mm缺陷深度:约2mm2. 缺陷类型:气孔缺陷位置:焊缝表面缺陷数量:约3个缺陷大小:直径约2mm四、分析与评估1. 关于局部裂纹由于局部裂纹的存在,焊缝的强度和密封性可能会受到影响。

需要及时修复或更换焊缝,以确保管道的安全运行。

2. 关于气孔尽管气孔的大小较小,但其存在可能导致焊缝的脆性增加,降低焊缝的强度。

建议对气孔进行修复,以保证焊缝的完整性和可靠性。

五、结论管道焊缝射线检测结果显示,该焊缝存在局部裂纹和气孔等缺陷。

这些缺陷可能会对管道的安全性和可靠性产生潜在影响。

建议采取相应的措施,及时修复焊缝,以确保管道的正常运行和安全性。

六、致谢在此,我们感谢所有参与管道焊缝射线检测工作的人员的辛勤付出和专业精神。

他们的努力为管道的安全运行提供了有力的保障。

以上是本次管道焊缝射线检测报告的全部内容。

我们将持续关注管道焊缝的情况,并采取适当的措施,确保管道的安全性和可靠性。

换热器管板角焊缝渗透探伤

换热器管板角焊缝渗透探伤管板角焊缝是换热器的重要组成部分,其可靠性将直接影响换热器安全与经济运行。

由不锈钢管和不锈钢板焊制而成的管板角焊缝应用越来越广,有必要对该类换热器焊缝的渗透检测工艺方法进行分析研究,确保检验的准确性和安全性。

换热器管板焊接特征由不锈钢管和不锈钢板焊制而成的换热器,不锈钢管直径通常≤20mm,壁厚≤1mm,管材在安装前进行涡流探伤抽查,管板之间全氩弧焊接,焊接时可能产生的表面缺陷主要为未熔合和气孔,焊后不需要热处理。

每台换热器管板焊口数量根据换热面积而定,一般约为5~6万道。

渗透探伤前的准备工作2.1焊缝表面的清理:工件被检范围内的表面应无氧化皮、飞溅等固体污物;焊接前对工件被检表面使用丙酮清洗,无油污、水分。

2.2探伤场所的布置:被检设备一般固定于厂房内,体积庞大,被检区域较暗,使用白光照度计测量在150~200lx之间,为方便检验和提高准确性需增加照明。

考虑到渗透探伤剂属可燃物质,照明灯具应使用防爆型,且不应距检测面过近,使用白光照度计测量被检工件表面照度大于1000lx,无其他反射光影响即可。

清理施工场所周围的杂物,划定防火区域。

工作区域内采取防风措施但应保持空气流通。

配备足够的灭火器材。

2.3人员防护准备:正确使用个人防护用品,如口罩、橡胶手套、防护服、皮肤防护膏等。

工作区域内禁止吸烟。

渗透方法的选择3.1根据检验灵敏度的要求:焊缝检验灵敏度要求为中等,使用溶剂去除性着色渗透探伤法能够满足检验灵敏度的要求。

3.2根据现场环境:被检设备体积庞大,无法在暗室内检验,不适用荧光探伤法。

现场无水源且出于保护环境卫生整洁的考虑不宜采用水洗型或后乳化型渗透探伤法。

3.3溶剂去除性着色渗透探伤法的特点:适用于焊接件和表面光洁的零件的检测,特别适合大零件的局部检验,也适合非批量零件的检验和现场检验。

结合具体情况分析,可见使用溶剂去除性着色渗透探伤法进行换热器管板焊接检验是非常理想的选择。

管道焊缝射线检测报告

管道焊缝射线检测报告标题:管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常用的非破坏性检测方法,用于评估管道焊缝的质量和安全性。

本报告对某管道焊缝射线检测结果进行详细描述和分析,以确定焊缝的缺陷情况和安全性。

二、检测设备和方法本次射线检测采用了常见的X射线检测设备,包括X射线发射器和感光胶片。

具体的检测方法是将X射线发射器放置在管道周围,通过辐射射线对焊缝进行扫描,然后将感光胶片放置在焊缝上,记录下辐射射线的影像。

三、检测结果分析根据检测结果,我们对焊缝进行了详细的分析和评估。

整个焊缝区域没有发现任何明显的裂纹、脱焊、气孔等缺陷。

焊缝的结构紧密,焊缝与母材之间的过渡平滑,没有明显的凹凸不平或未熔合的现象。

焊缝的尺寸和形状符合设计要求,焊缝的强度满足使用需求。

四、结论与建议根据本次管道焊缝射线检测的结果,我们得出以下结论和建议:1.焊缝质量良好:经过检测,焊缝没有发现明显的缺陷,结构紧密,强度满足使用要求。

2.管道安全性高:焊缝的良好质量保证了管道的安全运行,不会出现泄漏、断裂等风险。

3.定期检测维护:为了确保管道的长期安全运行,建议定期进行焊缝射线检测,并及时修复任何发现的缺陷。

五、总结管道焊缝射线检测是一项重要的质量评估和安全保障工作。

本次检测结果表明,焊缝质量良好,管道安全性高。

我们将定期进行检测和维护工作,以确保管道的长期安全运行。

通过本次管道焊缝射线检测报告,我们对焊缝质量和管道安全性有了更深入的了解。

这也提醒我们在设计、施工和维护过程中要高度重视管道焊缝的质量控制和安全管理,以保障人们的生命财产安全。

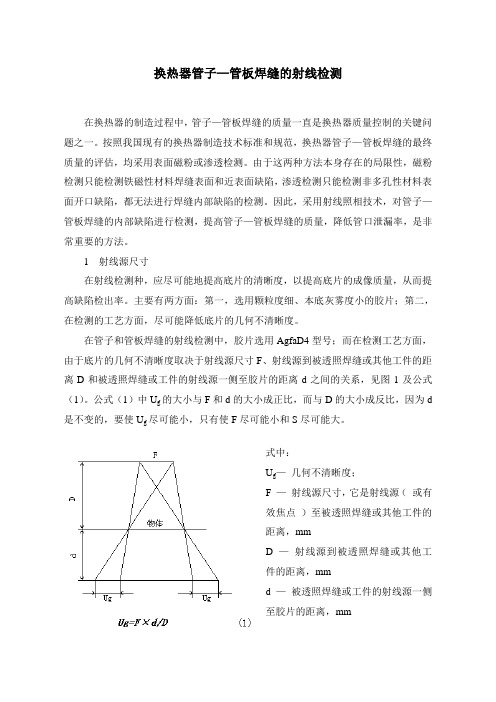

换热器管子—管板焊缝的射线检测

换热器管子—管板焊缝的射线检测在换热器的制造过程中,管子—管板焊缝的质量一直是换热器质量控制的关键问题之一。

按照我国现有的换热器制造技术标准和规范,换热器管子—管板焊缝的最终质量的评估,均采用表面磁粉或渗透检测。

由于这两种方法本身存在的局限性,磁粉检测只能检测铁磁性材料焊缝表面和近表面缺陷,渗透检测只能检测非多孔性材料表面开口缺陷,都无法进行焊缝内部缺陷的检测。

因此,采用射线照相技术,对管子—管板焊缝的内部缺陷进行检测,提高管子—管板焊缝的质量,降低管口泄漏率,是非常重要的方法。

1 射线源尺寸在射线检测种,应尽可能地提高底片的清晰度,以提高底片的成像质量,从而提高缺陷检出率。

主要有两方面:第一,选用颗粒度细、本底灰雾度小的胶片;第二,在检测的工艺方面,尽可能降低底片的几何不清晰度。

在管子和管板焊缝的射线检测中,胶片选用AgfaD4型号;而在检测工艺方面,由于底片的几何不清晰度取决于射线源尺寸F、射线源到被透照焊缝或其他工件的距离D和被透照焊缝或工件的射线源一侧至胶片的距离d之间的关系,见图1及公式(1)。

公式(1)中U g的大小与F和d的大小成正比,而与D的大小成反比,因为d 是不变的,要使U g尽可能小,只有使F尽可能小和S尽可能大。

式中:U g—几何不清晰度;F —射线源尺寸,它是射线源(或有效焦点)至被透照焊缝或其他工件的距离,mmD —射线源到被透照焊缝或其他工件的距离,mmd —被透照焊缝或工件的射线源一侧至胶片的距离,mm2 焦距的确定管子和管板的连接焊缝,由于结构原因,只能采用放射源进行中心偏离直径透照,如图2所示在式(1)中,由于Ug与D成反比,按照常规,要使Ug尽可能小,应该使D 尽可能大。

但当偏离距离较大时,由于散射线等因素的影响,底片成像质量不佳。

为此,制作了φ25×2和φ20×2两种规格的试件,在同一的焊缝上做上不同大小尺寸的人工缺陷,其直径和深度分别为0.8、1.0和1.5mm。

压力管道焊缝射线检测技术讨论

压力管道焊缝射线检测技术讨论摘要:主要讨论压力管道焊缝射线检测技术,对射线探伤的常见器材、应用范围进行了分析,并对压力管道焊缝射线检测工艺进行了详细介绍,射线检测是一种快捷准确的焊缝无损检测方法,在压力管道焊缝检测中有着很高的应用价值。

关键词:压力管道焊缝射线检测和超声检测技术一样,射线检测技术是压力管道焊缝检测领域应用广泛的技术,经过长期的生产实践,目前射线探伤技术逐渐向着数字化的方向发展,面阵成像检测检测速度更快,灵敏度和分辨率更高,射线检测技术作为无损检测技术,在压力管道焊缝检测中有着得天独厚的优势,值得深入研究。

一、射线探伤射线探伤是无损检测的重要方法,在金属检查中的应用非常广泛,能够对金属内部的气孔、裂纹、偏析等缺陷进行有效检查,在焊缝检验中能够有效探查出焊缝内部的缺陷,如未焊透、裂纹、未融合、气孔、夹渣等缺陷都能够有效探知[1]。

射线探伤主要利用射线对物体的穿透效应。

强度均匀的射线照射物体,物体局部存在缺陷或者结构差异时会产生射线衰减幅度的差异,导致投射射线的强度发生变化,使用一定的接收器把射线的投射情况反映出来,就能够对物体内部的缺陷和物质均匀性差异进行研究。

(一)射线探伤常见器材主要有射线机、胶片、增感屏、像质计等。

射线胶片和常见胶片的感光剂成分不用,射线胶片使用双面涂布感光乳剂层,普通胶片是单面涂布感光乳剂层,而射线胶片是双面涂布感光乳剂层,厚度远大于普通胶片,这是因为射线是微量的,使用这种方式来吸收射线能量,但是实际上,感光最慢的单面涂布乳剂层胶片的颗粒最细,效果最好。

射线穿透力极强,射线照射胶片只有少部分能量留在了胶片上,大部分都穿过了胶片。

为了增加曝光量,减少曝光时间,射线照相之前使用增感屏贴在胶片两侧,增大胶片吸收的能量。

通常情况下,前屏的厚度合适,而后屏的厚度往往很大。

像质计是测定射线照片灵敏度的设备,按照底片上显示的像质计的成像判断影像质量。

(二)应用射线照相法在焊缝和铸件内部质量检验中应用非常广泛,包括受压容器、锅炉、船体和压力管道、航空设备等的无损检测中应用非常广泛,在航空、汽车用各种铝镁合金逐渐中也有着一定的应用。

换热器管-管板角焊缝 γ射线照相工艺

无损检测程序管子-管板接头焊缝射线检测工艺一.适用范围:本工艺适用于管-管板接头的射线照相检验。

二.参考标准:JB/T4730.2-2005三.检验规程:1.一般要求1.1 检验人员应熟悉检测和使用规程,至少具备RTII级人员资格。

1.2 工件和底片标识射线照相前,要检验的管-管板接头应在被检工件上作出标记,通常用粉笔或记号笔标识管板号、管号和行号(见图一)。

同样在曝光前,对胶片要用印记统一标识(见图二)。

管板布片管-管板接头射线摄片随机分布时,应确保所摄片数对评定所有焊工有一定代表性。

评定时,也应考虑标识特殊几何尺寸特征的管-管板接头,或空间有限的焊接接头。

此要求也适用于返修的管-管板的焊接接头。

2.检验规程和设备:2.1 检测设备为Saverwein γ机B3型,射线源应为焦点尺寸不大于1×0.7mm的Ir192同位素。

2.2 胶片应使用T2类或细颗粒胶片(AGFA D4),胶片尺寸100×120mm。

摄片时胶片上应有中心孔,管子外径>20mm时,选用15mm的中心孔;当管子外径<20mm时,选用12mm的中心孔。

2.3 透照时焦点-胶片距离的选定:管子内径Di≤18mm时,焦距应为30mm;管子内径Di>18-50mm时,焦距应为40mm;管子内径Di>50mm时,应做试验评定后确定。

2.4 对管-管板接头摄片时应采用“向后照相法”进行拍片。

2.5 对管-管板接头摄片时曝光时间应不小于30秒,胶片曝光后评定区的黑度应在2.5-3.5之间。

为使评定区获得均匀的光学密度,应使用“厚度补偿块”,此补偿块应与焊缝的几何形状及管-管板的尺寸相匹配,补偿块的外径不得小于管内径Di-1mm。

此外,还要用0.5mm的锡板嵌在焊缝与胶片之间作为辅助滤板。

2.4 抽查比例的选择管板要抽查检验的管-管板接头数量,应不少于焊接接头总数的3%,且不少于每个焊工焊接接头数的3%。

2.6 扩大抽查当检验发现不合格焊接接头时,应进行扩大检验。

换热管与管板角焊缝的棒阳极射线检测缺陷成像特点

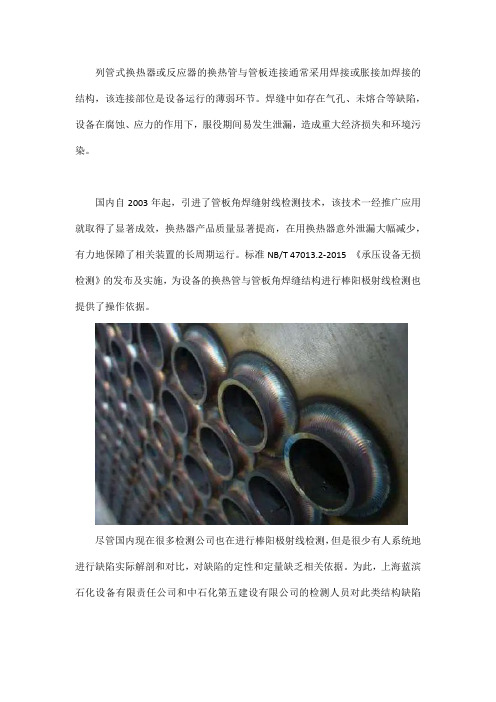

列管式换热器或反应器的换热管与管板连接通常采用焊接或胀接加焊接的结构,该连接部位是设备运行的薄弱环节。

焊缝中如存在气孔、未熔合等缺陷,设备在腐蚀、应力的作用下,服役期间易发生泄漏,造成重大经济损失和环境污染。

国内自2003年起,引进了管板角焊缝射线检测技术,该技术一经推广应用就取得了显著成效,换热器产品质量显著提高,在用换热器意外泄漏大幅减少,有力地保障了相关装置的长周期运行。

标准NB/T 47013.2-2015 《承压设备无损检测》的发布及实施,为设备的换热管与管板角焊缝结构进行棒阳极射线检测也提供了操作依据。

尽管国内现在很多检测公司也在进行棒阳极射线检测,但是很少有人系统地进行缺陷实际解剖和对比,对缺陷的定性和定量缺乏相关依据。

为此,上海蓝滨石化设备有限责任公司和中石化第五建设有限公司的检测人员对此类结构缺陷产生的原因进行了描述,着重分析了换热管与管板角焊缝结构棒阳极检测的成像特点,并结合底片影像针对典型缺陷进行剖析、对比和验证。

1换热管与管板角焊缝典型缺陷及其成因分析换热管与板管角焊缝受结构及焊接工艺等因素影响,焊缝内部容易产生缺陷,典型缺陷有气孔、夹渣、夹钨、未熔合、未焊透、裂纹、换热管内壁烧穿及表面缺陷等。

01气孔缺陷及其成因气孔是指焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴。

按形状分为球形气孔、线状气孔和其他不规则的气孔。

换热管与管板角焊缝气孔的分布可分为单个气孔、密集型气孔、根部链状气孔等。

换热管与管板角焊缝产生气孔的原因主要是坡口形式特殊、换热管清理不干净、焊丝使用过程中携带杂质、氩气流量控制不当、氩气纯度不足、焊接速度过快、操作不当等。

02夹渣和夹钨缺陷及其成因夹渣是指焊后熔渣残存在焊缝中的现象:换热管与管板角焊缝焊接时,坡口、焊丝焊前清理不彻底,焊后残留在焊缝金属中的非金属杂质如氧化物、硫化物等,形成夹渣;钨极电流过大或与焊丝及坡口碰撞而使端头熔化落入熔池中,产生夹钨,此类结构易产生夹钨缺陷。

管道焊缝射线检测报告

管道焊缝射线检测报告一、引言管道焊缝射线检测是一种常见的非破坏性检测方法,用于检测管道焊缝中的缺陷和问题。

本报告旨在详细描述管道焊缝射线检测的过程和结果,为相关人员提供参考和决策依据。

二、检测过程1. 检测准备在进行管道焊缝射线检测前,检测人员需进行充分的准备工作。

包括检测设备的校准和准备、检测区域的准备、人员的防护措施等。

这些准备工作的目的是确保检测的准确性和安全性。

2. 射线检测射线检测是通过向管道焊缝发射射线,并通过射线的透射和散射情况来检测管道焊缝中的缺陷。

射线检测可以分为常规射线检测和数字射线检测两种方法。

常规射线检测是通过射线底片或荧光屏来观察管道焊缝的射线图像,从而判断是否存在缺陷。

数字射线检测则是通过将射线图像数字化,并通过计算机图像处理技术来进行图像分析和缺陷识别。

3. 结果分析射线检测的结果将由专业的检测人员进行分析和评估。

他们将根据管道焊缝的射线图像,判断是否存在缺陷,并对缺陷的类型、位置、大小等进行详细的描述。

同时,他们还将根据相关标准和规范,评估这些缺陷对管道使用安全性的影响,并提出相应的建议和措施。

三、检测结果根据我们的射线检测结果,对于该管道焊缝,存在以下缺陷:1. 缺陷类型:焊缝内部气孔缺陷位置:管道焊缝的上部缺陷大小:最大直径为5mm缺陷对安全性的影响:该缺陷对管道的使用安全性没有明显的影响,但需要注意日后的维护和修复。

2. 缺陷类型:焊缝内部夹渣缺陷位置:管道焊缝的中部缺陷大小:长度约为10cm缺陷对安全性的影响:该缺陷对管道的使用安全性有一定的影响,建议对该缺陷进行修复和强化。

四、建议与措施根据射线检测结果,我们提出以下建议和措施:1. 对于焊缝内部气孔,建议进行定期的检查和维护,确保其不会进一步扩大和影响管道的使用安全性。

2. 对于焊缝内部夹渣,建议尽快进行修复和强化,以消除其对管道使用安全性的影响。

五、结论管道焊缝射线检测是一种可靠的非破坏性检测方法,可以有效地检测管道焊缝中的缺陷和问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke y wo r d s : c o mp r e s s o r ;c o o l e r ;p i p e - t u b e s h e e t il f l e t w e l d ; r a d i a t i o n d e t e c t i o n

1 引言

莓 茎

^ f i ur i n g P r o c e s s

管子一 管板 角焊 缝射线检 测浅析

王 帅 。王 立 淼 ,王 春华 ,王 志光

( 沈阳鼓风机集 团股份有限公 司 ,辽宁 沈 阳 1 1 0 8 6 9 )

【 摘

要】 :作 为压缩机辅机 的冷 却器关 系到压 缩机能 否正常运行 ,而管子一 管板 角焊缝 的焊接 质量是 冷却器质量控 制的 关键

压缩机是将驱 动机 的机械 能传给气体 ,提高 气体 的压力和速度 ,用来压缩与输送气体的机 械 , 应 用 极 为 广 泛 。在 石 油 化 学 工 业 、机 械 制 造 业 、

冶 金 业 、土 木 工 程 、制 冷 与气 体 分 离 工程 以 及 国 防 工 业 中 ,压 缩 机 是 必 不 可 少 的关 键 设 备 之 一 , 因此 压 缩机 因其用 途 广 泛被 称 为 “ 通 用机 械 ” 。 压 缩 机 通 常 需 要 设 置 中 间冷 却 器 , 因 为 气 体 在 压 缩 过 程 中 温 度 升 高 ,而 气 体 在 高 温 下 压 缩 , 消 耗 功 将 会 增 大 ,为 了减 少 压 缩 耗 功 ,因 此 对 压

W ANG S h u a i , W ANG L i — mi a o ,WANG C h u n - h u a ,WANG Z h i - g u a n g

( S h e n y a n g B l o w e r Wo r k s G r o u p C o r p o r a t i o n , S h e n y a n g 1 1 0 8 6 9 , C h i n a )

重大意义。

【 关键词】 :压缩机 ;冷却 器;管子一 管板 角焊缝 ;射 线检 测

中 图分 类 号 :T H 4 5 7 文 献 标 志 码 :B

文章编号 :1 0 0 6 — 2 9 7 1 ( 2 0 1 7 ) 0 6 — 0 0 4 7 — 0 4

Ana l y s i s o f Ra di a t i o n De t e c t i o n f o r Pi pe -t ube S he e t Fi l l e t We l d

之 一。那 么如果 有效的控制 管子一 管板 角焊缝 的焊接 质量 那?本 文通 过对 ”承压设 备无损检 测”标准 中增加 的管子一 管板 角 焊缝 射线照 相技 术要 求 中所 涉及 到的 方法 、设备 的分析 和应 用验证 了该检 测方 法对管 子一 管板 角焊缝 焊接 质量控 制存在 的

Ab s t r a c t : As t h e c o o l e r f o r c o mp r e s s o r a u x i l i a r y ,i t r e l a t e s t o t h e n o r ma l o p e r a t i o n o f c o mp r e s s o r .Ho w e v e r ,t h e we l d i n g q u a l i t y o f p i p e - t u b e s h e e t i f l l e t we l d i s o n e o f k e y s o f c o n t r o l l i n g t h e q u a l i t y o f c o o l e r .Ho w t o e f e c t i v e l y c o n t r o l t h e q u a l i t y o f w e l d i n g o f