3802D系统定位数讲义据和坐标轴运动指令

数控车的坐标系.

B A 工 件

G03: 逆时针圆弧插补

B 工 件

A

卡 盘

圆弧插补编程方式有好几种,这里仅

介绍终点、半径编程方式:

G02:顺时针圆弧插补

格式:G2 X… Z… CR=….. F…. G03:逆时针圆弧插补

格式:G3 X… Z… CR=….. F….

终点和半径尺寸:

上页图示的编程举例: N5 G90 X40 Z30 N10 G02 X40 Z50 CR=12.207 F100 注: CR 的数值为负号,表示圆弧段大 于半圆。

1

X 2 0 Z

卡 盘 工件

格式: G00 X… Z… 编程举例: G00 X 0 Z70

G01: 直线插补 (带进给率) 执行该指令,刀具将以设定的进给速度, 由原在位置移动到给定位置

X

卡 盘

2

工件

1 0

Z

格式: G01 X… Z… F … 编程举例: G01 X 30 Z-65 F80

G02: 顺时针圆弧插补

数控车的坐标系 以及常用的基本指令

授课人:王清欣

数控车床和数控车削加工

一、数控车床的坐标系 二、G00、G01指令

三、G02、G03指令

三、SINUMERIK 802S 数控车系统的编 程原则: 1、车床坐标系: 车床坐标系是以车床零点为原点的工作 坐标系,车床零点是机床生成厂家出厂时 设定的一个固定点。在进行数控加工之前 必须将机床的工作台(工具)回到机床原 点。车床坐标系采用标准坐标系,其中 Z 轴与车床导轨平行 (即主轴中心线),X 轴与Z轴垂直。刀具运动的正方向是刀具 与卡盘(工件)距离增大的方向。(见下 图)

谢谢大家!

ห้องสมุดไป่ตู้

海德盟数控系统培训-系统介绍1

海德盟PA数控系统的应用案例

高速雕铣机

机床制造公司:宁波凯博数控机械有限公司 宁波凯博数控机械有限公司是国内较大的雕铣机生产厂家,其生产的“ 飞鹤”系列高速雕铣机采用海德盟数控系统。海德盟数控系统的“自适 应预读功能”和“曲率优化功能”,可以使大量连续微小线段加工达到 最佳效果,更好地保证加工过程的快速性、连续性和平稳性。实际加工 测试结果表明,该系统加工效率相当于同价位进口CNC系统的3倍,是 模具加工的最佳选择。

A self-adapting algorithm which enables the feed forward function to achieve zero lag operation even in case of velocity changes on arcs, helix, and spline. (ART=Advanced Regulation Technology)

海德盟pa数控系统的应用案例海德盟数控技术深圳有限公司激光切割工艺参数简易三轴雕铣hmi定制个性化人机界面火焰等离子切割四轴转换海德盟数控系统gg代码一览海德盟数控技术深圳有限公司g代代码码意义义g代代码码意义义g代代码码意义义g000快速定位g015相对极坐标编程g037可编程进给倍率限制关g001直线插补g016极点定义g038运动路径镜像开g002顺时针圆弧插补指定圆心g017选择平面xyg039运动路径镜像关g003逆时针圆弧插补指定圆心g018选择平面zxg040路径补偿取消g012顺时针圆弧插补指定半径g019选择平面yzg041刀尖半径左补偿g013逆时针圆弧插补指定半径g020可编程平面选择开g042刀尖半径右补偿g2g3螺旋线插补g021激活平行轴g043逼近路径不同的刀尖半径左补偿g004暂停g022取消平行轴g044逼近路径不同的刀尖半径右补偿g005指定样条类型g024定义下限值g050比例缩放g006样条插补g025定义上限制g051角度编程g007切线圆弧插补g026工作区域限制关g052弧度编程g008预读功能关g027工作区域限制开g053取消工件坐标系偏置g009预读功能开g033恒间距螺纹切削g054激活工件坐标系偏置g010清空动态程序缓冲区g034变间距螺纹切削g055激活工件坐标系偏置g011填满动态程序缓冲区g035准备摆动g056激活工件坐标系偏置g014绝对极坐标编程g036可编程进给倍率限制开g057激活工件坐标系偏置海德盟数控系统gg代码一览海德盟数控技术深圳有限公司g代代码码意义义g代代码码意义义g代代码码意义义g058激活工件坐标系偏置g084带平衡卡盘攻内螺纹g101极坐标转换开g059激活工件坐标系偏置g085铰孔g105极坐标轴选择g063可编程进给倍率开g086镗孔g133无滞后螺纹切削开g066可编程进给倍率关g087带测量停止铰孔g134无滞后螺纹切削关g070英制编程g088带主轴停止镗孔g186拐角加速度控制g071公制编程g089带中停镗孔g188激活位置轴g072精确停止插补取消g090绝对坐标

三坐标测量机培训教程

二坐标测量机基础培训教程无锡职业技术学院2008年6月、八、,刖言机械设计、制造及检测是机械工程领域的三大技术支柱及研究内容。

随着计算机辅助技术的发展,计算机辅助设计、制造及检测的应用日益普及,尤其是计算机辅助设计和制造技术,在目前的机械类课程教学中起到越来越重要的作用。

随着我国机械工业的迅速发展和市场竞争的日益激烈,计算机辅助检测技术作为提高产品质量的重要手段以及逆向工程技术的发展,也日渐形成为一门独立的学科获得了迅速的发展。

在工业应用上,各种计算机辅助检测工艺及系统推陈出新。

除传统的三坐标测量机外,近几年发展起来许多新的检测工艺如激光扫描测量、影像测量、照相测量等等。

检测设备除传统的台式机外,还涌现了关节臂式、手持式等测量设备。

而目前高校机械工程教学中对检测领域的教学还仅限于传统的工具阶段,虽有“互换性及技术测量基础”,“几何量精度设计与检测”,“形状与位置公差”等与检测相关的课程,但这些课程的教学还局限于传统的游标卡尺、千分尺、水平仪等简单检测工具的教学。

对基于计算机辅助检测技术的新一代高精度、高柔性、数字化的检测原理及工业应用领域几乎没有涉及。

显然这是今后机械和仪器仪表类课程教学和改革中必须加强的内容,以提高学生的实际动手能力和适应社会需要的能力。

本校本教程过小容负责编辑整理,在编写过程中得到了三坐标测量机生产厂家其他有关高等院校和职业技术学院的大力支持与帮助,同时还参阅了几十种相关的书籍及其他文章资料,谨在此予以致谢。

由于编者的水平所限,书中难免存在着缺点或疏漏,恳请批评指正。

目录第一章计算机辅助检测技术概论1.1计算机辅助检测的基本概念1.2计算机辅助检测技术与系统1.3三坐标测量机1.4计算机辅助检测技术的应用1.5计算机辅助检测技术的发展趋势1.6标准球定义与检验1.7 几何元素构造第二章三坐标测量^件MWorks-DMI简介2.1 MWorks-DMIS软件的主要功能特性2.2 MWorks-DMIS软件的安装与启动2.3 MWorks-DMIS软件的用户界面2.4软件的环境、视图与窗口第三章三坐标测量机测头系统配置3.1分步式配置测头系统3.2向导式创建测头系统第四章三坐标测量机坐标系的建立与变换4.1坐标系的建立4.2坐标系的旋转、平移、清零与转换4.3坐标系的存储、调用与删除第五章零件几何特征的测量5.1点线面测量5.2圆圆柱圆锥的测量5.3球椭圆的测量5.4曲线曲面的测量5.6点云与数模对比测量第六章几何特征的构造6.1求交6.2平分6.3拟合6.4投影6.5相切到6.6相切过6.7垂直过6.8平行过6.9移位第七章零件的公差分析7.1尺寸公差7.2形状公差7.3定位公差7.4定向公差7.5跳动公差7.6截面绑定7.7数模对比设置第八章三坐标测量机的测量文件8.1测量文件的存储与调用8.2测量文件的编辑与修改8.3测量文件的重复执行8.4 CAD模型的输入输出第一章计算机辅助检测技术概论1.1计算机辅助检测的基本概念在传统的机械检测领域,游标卡尺、千分尺、螺旋测微仪等工具是手工检测机械零件或装配件的主要工具。

数控机床的3+2定位与5轴联动的区别

数控机床的3+2定位与5轴联动的区别一、什么是3+2定位加工在一个三轴铣削程序执行时,使用五轴机床的两个旋转轴将切削刀具固定在一个倾斜的位置,3+2加工技术的名字也由此而来,这也叫做定位五轴机床,因为第四个轴和第五个轴是用来确定在固定位置上刀具的方向,而不是在凯威凯达加工过程中连续不断。

3+2定位加工的原理实质上就是三轴功能在特定角度(即“定位”)上的实现,简单地说,就是当机床转了角度以后,还是以普通三轴的方式进行加工。

二、什么是5轴联动加工根据ISO的规定,在描述数控机床的运动时,采用左手直角坐标系;其中平行于主轴的坐标轴定义为Z轴,绕X、Y、Z轴的旋转坐标分别为A、B、C。

通常五轴联动是指X、Y、Z、A、B中任意5个坐标的线性插补运动。

三、3+2定位与5轴联动的区别3+2定位加工与5轴联动加工适用的行业对象不同,5轴联动加工适合曲面加工,3+2定位加工适合于平面加工。

3+2定位加工的优势:可以使用更短的,刚性更高的切削刀具。

刀具可以与表面形成一定的角度,主轴头可以伸得更低,离工件更近。

刀具移动距离更短,程序代码更少。

3+2定位加工的局限性:3+2定位加工通常被认为是设置一个对主轴的常量角度。

复杂工件可能要求许多个倾斜视图以覆盖整个工件,但这样会导致刀具路径重叠,从而增加加工时间。

5轴联动加工的优势:加工时无需特殊夹具,降低了夹具的成本,避免了多次装夹,提高模具加工精度。

减少夹具的使用数量。

加工中省去许多特殊刀具,从而降低了刀具成本。

在加工中能增加刀具的有效切削刃长度,减小切削力,提高刀具使用寿命,降低成本。

5轴联动的局限性:相比3+2定位,其主轴刚性差。

有些情况不宜采用五轴方案,比如刀具太短,或刀柄太大,使任何倾斜角的工况下都不能避免振动。

相比3轴机床,加工精度误差大。

西门子数控系统802D_操作手册资料

目录西门子802D数控铣床1第一章数控系统面板1 1.1数控系统面板1 1.2机床控制面板3 1.3屏幕显示区4第二章手动操作5 2.1返回参考点5 2.2JOG运行方式6 2.3MDA运行方式8第三章程序编辑 10 3.1进入程序管理方式 10 3.2软键 10 3.3输入新程序 11 3.4编辑当前程序 12第四章数据设置 13 4.1进入参数设定窗口 13 4.2设置刀具参数及刀补参数 1314.3设置零点偏置值 17第五章自动运行操作 185.1进入自动运行方式 18 5.2软键 18 5.3选择和启动零件程序 19 5.4停止、中断零件程序 20西门子802D数控车床 21第一章数控系统面板 21 1.1屏幕显示区 24 1.2数控系统面板 24 1.2机床控制面板 25第二章开机和回参考点 27 2.1开机 27 2.2回参考点 27第三章手动操作 28 3.1JOG运行方式 28 3.2进给速度选择 28 3.3点动快速移动 28 3.4增量进给 28 3.5屏幕显示操作及说明 29 3.6MDA运行方式 29第四章程序编辑 3124.1程序窗口 31 4.2输入新程序 32 4.3编辑零件程序 33第五章数据设置 355.1输入刀具参数及刀具补偿参数 35 5.2输入零点偏置值 37第六章自动运行操作 396.1自动方式窗口 39 6.2选择和启动零件程序 39 6.3程序段搜索 40 6.4停止和中断零件程序 40 6.5中断后的再定位 41 6.6执行外部程序 41 6.7程序控制 42西门子802D三轴立式加工中心 44第一章数控系统面板 44 1.1数控系统面板 44 1.2机床控制面板 46 1.3屏幕显示区 47第二章手动操作 48 2.1返回参考点 48 2.2JOG运行方式 4932.3MDA运行方式 51第三章程序编辑 533.1进入程序管理方式 53 3.2软键 53 3.3输入新程序 54 3.4编辑当前程序 55第四章数据设置 564.1进入参数设定窗口 56 4.2设置刀具参数及刀补参数 56 4.3设置零点偏置值 60第五章自动运行操作 615.1进入自动运行方式 61 5.2软键 61 5.3选择和启动零件程序 62 5.4停止、中断零件程序 63西门子802S数控铣床 64第一章数控系统面板 64 1.1系统操作面板 64 1.2机床控制面板 66 1.3屏幕显示区 67第二章开机和回参考点 68 2.1开机 6842.2回参考点 68第三章手动操作 703.1JOG运行方式 70 3.2MDA运行方式 70第四章程序编辑 724.1程序窗口 72 4.2自动运行操作 72第五章参数设定 745.1输入刀具参数及刀具补偿参数 74 5.2输入零点偏置值 77西门子802S数控车床 78第一章数控系统面板 78 1.1系统操作面板 78 1.2机床控制面板 80 1.3屏幕显示区 81第二章开机和回参考点 82 2.1开机 82 2.2回参考点 82第三章手动操作 84 3.1JOG运行方式 84 3.2MDA运行方式 84第四章程序编辑 8654.1程序窗口 86 4.2自动运行操作 86第五章参数设定 885.1输入刀具参数及刀具补偿参数 88 5.2输入零点偏置值 9161西门子802D 数控铣床第一章 数控系统面板1.1数控系统面板按键功能 按键功能 报警应答键 通道转换键信息键 未使用翻页键光标键 选择/转换键加工操作区域键程序操作区域键2参数操作区域键程序管理操作区域键 报警/系统操作区域键字母键 上档键转换对应字符数字键上档键转换对应字符 上档建 控制键 替换键 空格键 退格删除键 删除键 插入键制表键回车/输入键31.2机床控制面板按键功能 按键功能 增量选择键 点动 参考点 自动方式 单段 手动数据输入 主轴正转主轴翻转主轴停 Z 轴点动X 轴点动 Y 轴点动 快进键 复位键 数控停止数控启动4急停键主轴速度修调进给速度修调1.3屏幕显示区显示屏右侧和下方的灰色方块为菜单软键,按下软键,可以进入软键左侧或上方对应的菜单。

第二皇 3lDT系统编程26张

2.2.36 G96—恒线速切削格式:G96说明:(1)恒线速切削只适用于有模拟量输出的系统,控制主轴无级变速。

(2)当G96执行时,CNC以此时的切削速度为基准,根据x方向是进刀还退刀线性调整主轴的转速。

(3)当主轴的转速达到系统的额定最大转速时,x向连续进刀,主轴的转速不再变化。

(4) G96由G97及M05、M02等指令来取消。

(5)由于主轴变频器有升/降速时间设定,当G96生效时,变频器的升/降时间常数越短,则主轴转速的跟随性越好。

(6)恒线建切削时主轴转速下限由28#参数决定。

2.2.37 G97--取消恒线速切削格式:G972.2.38 G98--取消每转进给格式:G982.2.39 G99----设定每转进给格式:G99F×××××。

说明:G99后面的F××××××为每转进给的距离,单位为m、即F后面只能为整数。

这与每分钟进给的单位不同。

2 3 辅助功能(M功能)M功能也称辅助功能,用于CNC输入输出口的状态控制。

辅助功能由字母M及后面两位数组成,31DT数控系统的辅助功能有如下几个:MOO程序暂停M01条件暂停M02程序结束M03主轴正转M04主轴反转M05主轴停止M08开冷却液M09关冷却液MIO工件夹紧MI1工件松开M20开指定的继电器M2I 关指定的继电器M24 设定刀补号M30 返回程序开头M71~M85 M功能脉冲输出M功能是用来使机床外部开关接通或断开的功能,如主轴启动、停止,冷却电机接通或断开。

M功能常因机床生产厂家及机床结确和型号不同,与标准规定的M功能有差异下面就M功能作详细说明2.3.1 MO0—一程序暂停格式:MOO说明程序里出现MOO,本段程序运行结束后暂停等待。

按下加工启动键,程序继续运行。

2.3.2 MOI——条件暂停格式:M01 K×× 或MOl L××说明:K(或L)后二位数对应于某r/O口的编号,程序执行到此处便停下等待,直到外部向该I/O口输入一低有效(或高有效)的信号,程序向下执行。

多轴联动起始工件坐标指令

多轴联动起始工件坐标指令一、概述多轴联动起始工件坐标指令是数控加工中的一种指令,用于确定加工起点的位置和姿态。

在多轴联动加工中,需要同时控制多个轴的运动,因此需要确定一个统一的坐标系作为参考系,以便准确地描述加工起点的位置和姿态。

二、多轴联动多轴联动是数控加工中常见的一种方式,它可以实现复杂曲面的加工和高精度零件的制造。

在多轴联动加工中,通常会涉及到三个以上的坐标系,并且这些坐标系之间存在复杂的转换关系。

在五轴联动机床中,通常会涉及到机床坐标系、旋转坐标系、刀具坐标系、零件坐标系和工件坐标系等五个坐标系。

这些坐标系之间存在着复杂的旋转和平移关系,在程序编写时需要进行精确计算和转换。

三、起始工件坐标起始工件坐标是指数控机床上用于确定加工起点位置和姿态的一个参考点。

它通常由程序员根据零件图纸和机床特性进行计算得出,并在程序中进行设置。

在多轴联动加工中,由于存在多个坐标系和复杂的转换关系,因此需要将起始工件坐标转换到机床坐标系中,以便控制机床各个轴的运动。

四、多轴联动起始工件坐标指令多轴联动起始工件坐标指令是一种数控加工指令,用于设置起始工件坐标并将其转换到机床坐标系中。

它通常由以下几个参数组成:1. X、Y、Z三个参数,用于设置起点在工件坐标系下的位置;2. A、B、C三个参数,用于设置起点在工件坐标系下的姿态;3. I、J、K三个参数,用于设置从工件坐标系到机床坐标系的旋转矩阵。

通过这些参数的设置,可以精确地确定加工起点在机床上的位置和姿态,并实现多轴联动加工。

五、总结多轴联动起始工件坐标指令是数控加工中非常重要的一种指令。

它可以实现复杂曲面零件和高精度零件的制造,并且能够提高生产效率和降低生产成本。

在程序编写时需要注意精度和准确性,以确保加工质量和效果。

施耐德PLC M238

离散量 I/O模块 TM2 DpI TM2 DpO

模拟量 I/O模块 TM2 AMI/ARI/ApO TM2 ApM

高速计数模块 2 x 60 kHz 通道 TM200 HSC206Dp

10 晶体管输出(包括 4 PWM/PTO) 14 离散量输入 (8 路高速输入)

- 1 Modbus/ASCII (RS 485/RS 232) 串行连接, 支持SoMachine-Network/Modbus/ASCII 协议 TM238 LDD24DT 和 TM238 LFDC24DT 单元 - 1 Modbus (RS 485) 串行连接 SoMachine-Network/Modbus/ASCII 协议 TM238 LFDC24DT 单元

– 8.512 8000 444

115 + 10 每从站 8.512 8000 444

默认变量

根据应用程序中的声明可分为两种类型的保留变量:

v 数据保持:最大8000 bytes v 永久数据保持:最大 444 bytes

前1000个定位变量 1 (%MW0-%MW999) 和所有组态为保持和永久保持类型的非定位 变量 5 都可通过内部电池或可选的外部电池来备份。如果满足启动条件, 它们的状态在重新上电后保持。另外,如果满足启动条件,

TM238 LFDC24DT。

以下安装于可编程控制器访问接口为: 11 一组可插拔螺钉端子(3 端口 +, -, t 标志 24 VDC)用于连接 24 V c 电源。 12 一组标志着 SL 的 RJ45 连接器 (适用于 TM238 LDD24DT 模块) 或两组分别标志 SL1

和 SL2 的 RJ45 连接器(适用于TM238 LFDC24DT 模块) 用于串行连接。 13 一翻盖用于在可编程控制器中装配保存内存数据以及实时时钟的备份电池。

B02-1机床数值控制坐标系和运动命名

坐标系和运动命名 根据GB/T 19660-2005 图册第 56 页本标准规定了与数控机床主要运动和辅助运动相应的机床坐标系。

机床坐标系用来提供刀具(或加工空间里或图纸上的点)相对于固定的工件移动的坐标。

这样,编程员不用知道是刀具移近工件,还是工件移近刀具,就能描述机床的加工操作。

注1:这里的数控机床是指所有轴都安装在同一底座或框架上,且各轴的运动全部相对于同一个坐标系。

注2:为了简明,本标准大部分正文用机床术语来写,但总体上仍与数控机床相一致。

1 机床坐标系1.1 名称机床坐标系是一个右手直角坐标系,三个主要轴称为X、Y和Z轴,绕X、Y和Z轴回转的轴分别称为A、B和C轴(见图A.1)。

1.2原点机床坐标系的原点位置应由机床制造厂规定。

1.3Z轴1.3.1总则Z轴平行于机床的主要主轴。

对于无主轴的机床,见1.3.4和1.3.5注1:用于铣削、磨削、镗削、钻削和攻丝的机床,主轴带动刀具旋转。

注2:对于车床、外圆磨床和其他回转面加工的机床,主轴带动工件旋转。

1.3.2多个轴如机床上有几个主轴,应选一垂直于工件装卡面的主轴作为主要主轴。

1.3.3回转主轴和万向头主轴在主要主轴能回转或带万向头时,Z轴应平行于主轴的零位置,主轴的零位置垂直于工件装卡面。

在主要主轴能回转时,如在其回转范围内只有一个位置平行于标准三轴坐标系中的一个轴,这个标准轴为Z轴。

在其回转范围内,主要主轴平行于标准三轴坐标系中的二个轴,垂直于机床工作台工件装卡面的标准轴为Z轴,不考虑附件,如安装托架或角板。

1.3.4无主轴对于切削和成型机床,Z轴应垂直于工件装卡面。

对于坐标测量机,Z轴应与重力加速度一致(即垂直于地面)1.3.5方向对于切削和成型机床,从工件到刀架的方向定为+Z轴方向。

注:对于车床,尾座作为刀架。

对于坐标测量机,+Z轴方向与重力加速度方向相反(即离开地面的方向)。

1.4X轴1.4.1总则一般情况下,X轴应是水平方向。

编制:刘志强批准:李 焱版次/日期: Ⅰ/2008.05审核:实施日期:2008.11.01坐标系和运动命名 根据GB/T 19660-2005 图册第 57 页1.4.2 刀具旋转的机床Z轴为水平:朝Z轴负方向看时,X轴正方向应指向右方。

828D操作编程培训手册

䆁ݠ

䆁䌘᭭

SINUMERIK 828D ᪡Ϣ㓪䆁

Ⳃᔩ

B567 ᓔਃᴎᑞࠊऩ_ܗখ㗗⚍

1

B566 ᪡ܗӊ

9

B568 ᴀ᪡

21

B569 ĀࡴᎹā᪡ऎඳ

35

B570 “ JOG ā䖤㸠ᮍᓣ

41

B571 “ MDA ā䖤㸠ᮍᓣ

97

B572 “ AUTO ā䖤㸠ᮍᓣ

按键上方对应的LED指示灯点亮。

打开用于确定参考点的屏幕 1,其中包括需要确定参考点的所有轴(参见

下图)。

1

3.2 接近参考点 根据机床的调试情况,可采用多种不同的参考点确定方法。 注: 更多详情请参见机床制造商的相关文档。 3.2.1. 自动参考

按机床控制面板上的“CYCLE START”键。

这些轴将顺序确定参考点。

CNC全键键盘“KB 483”:

B566

字母区:

热键区: 光标区: 数字区:

字母区

热键区 光标区

数字区

字母区包括字母A至Z、空格键和用于输入文字的特殊 字符。

热键区用于直接选择操作区。

光标区用于在屏幕显示中导航。

数字区包括数字0至9、小数点和用于输入数字字符与 运算符的特殊字符。

字母区中的按键

BACKSPACE 清除输入字段中的值。 在编辑模式中,光标前的字符将被清除。

2

垂直软键栏(VSK)

3

10.4" TFT彩色显示屏

4

可拆卸保护盖后前面板上的USB、CF卡和以太网端口

5

可锁及可拆卸保护盖后的准备就绪状态LED指示灯(红色/绿色状

态)、数控状态LED指示灯(数控装置状态LED指示灯)和CF卡状

T3802称重显示仪表说明书

T3800-99称重显示仪表使用说明书中华人民共和国制造计量器具许可证量制苏字01000178执行标准GB7723-87南京亚洲电子衡器有限公司目录§1. 概述…………………………………………………………………第1-2页1.1前言 (1)1.2技术指标及功能......................................................第1— 2页 1.3工作原理图 (2)§2. 简明用户手册……………………………………………………第3-10页2.1日期 (3)2.2时间 (3)2.3车号 (4)2.4货号 (4)2.5单价 (5)2.6置零 (5)2.7去皮........................................................................第5-6页 2.8累计 (7)2.9电压检测 (8)2.10打印 (9)2.10.1联单打印 (9)2.10.2记录式打印 (9)2.10.3累计打印 (9)2.10.4统计打印 (10)§3. 技术参考手册…………………………………………………第11-15页3.1标定 (11)3.2参数设定………………………………………………………第12-13页 3.3接线图…………………………………………………………第14-15页附录 A…………………………………………………………第16-17页概述1.前言T3802是本公司最新推出的称重显示仪表,A/D采用快速三积分原理,转换速度>40/秒,255辆称重记录全信息储存。

多种打印方式,标准RS-232C串行输出接口。

具有交直流两用供电方式,可方便地与传感器组成各种电子汽车衡、电子地上衡、计价电子台秤、机电结合秤、油灌秤、动态牲畜秤、动态吊秤及其它专用衡器等,可广泛应用于商业、工矿企业、仓库码头等计量场合,是一种理想的称重仪表。

大地车床系统用户手册

第一章概要97T/210T/230T/350T车床数控系统第一章概要97T/210T/230T/350T是一款带全数字伺服或三相混合式步进电机的普及型数控系统。

控制电路采用16位高速微处理器,超大规模可编程逻辑器件和表贴元件、多层印刷线路板,整个系统紧凑可靠。

1.1系统技术指标1.1.1脉冲当量:X:0.001mm(直径量),Z:0.001mm。

真正的μ级控制,精度更高,运行更平稳。

1.1.2控制/联动轴数:2轴控制,任意两轴联动,是车床及两轴机械的理想控制系统。

1.1.3编程范围:-99999.999~+99999.999mm,满足一切机械之行程。

1.1.4最大快进速度:步进:10000mm/min,伺服:30000mm/min最大工进速度:步进:9000mm/min,伺服:20000mm/min客户可在“移动轴”参数的驱动类型栏选择伺服或步进。

1.1.5程序容量:2MB电子盘,共252个程序。

海量存储,参数及程序十年不丢失。

1.1.6显示:7英寸彩色LCD(液晶屏),显示无雪花。

480*234点阵,全中文显示。

各窗口实时显示当前机床运行及所处状态。

1.1.7I/O口:输入36个,经光电隔离。

输出16个,可直接驱动24V直流继电器。

每个输出口均带有自恢复熔丝,由于误接线而损坏接口电路的情况可以避免。

1.1.8其他:标准手轮接口,X1、X10和X100三档倍率,X、Y、Z和第4轴选择。

0~+10V模拟量输出。

能与各种变频器方便连接。

USB接口、标准RS232C异步串行口。

数控系统之间或数控系统与PC机之间能互传程序。

也可用U盘或串行口进行软件升级。

1-1第一章概要97T/210T/230T/350T车床数控系统1.2坐标系数控车床上加工零件时,希望刀具按零件的轮廓移动,输给数控系统希望的刀具位置,刀具可以运动到这个位置。

刀具位置是用坐标系中的坐标值表示的。

数控机床的坐标和运动方向均已标准化了(JB3052—82)。

PLC定位控制指令的使用说明

PLC定位控制指令的使用说明

技术分享、学习交流、工控视频

1、相对定位

S.:表示脉冲数,脉冲数的正负表明控制方向,为正,Y2有输出,为负控制Y2没输出

S1.:表示发送脉冲的频率

D1.:表示高速脉冲输出口

D2.:表示方向信号

指令解读:在驱动条件成立时,把S.(D0)的脉冲数通过S1.(D2)的频率从

D1.(Y0)口输出,当S.(D0)位负值时,方向信号D2.(Y2)断开。

2、绝对定位

S.:表示绝对位置值,也就是原点到目标的位置,不管停在哪,都是走目标点

,是一个绝对距离。

指令解读:当驱动条件成立时,把S.(D10)的脉冲以S1.(D12)的频率

从D.(Y1)口发出,方向信号以本身位置距离远点判定。

3、原点回归

S.:表示回原点的速度,是一个频率值,单位为HZ

S1.:表示爬行速度,碰到近点开关信号接通时执行,单位为HZ。

S2.:表示近点信号

D.:表示脉冲输出口

指令解读:当驱动条件成立时,D.(Y0)开始以S.(D0)的频率往原点靠近,

当碰到S2.(X5)时,开始以S1.(D2)的频率回到原点

举例:双轴定位

十字滑台多点位置选择并作为控制程序

1、开机初始化程序

2、回原点程序

3、通过X输入触点或触摸屏上按钮采集点位,作用是记录点两轴当前交点

停留出的位置

4、启动两轴同时运行

5、Y0轴走完第一个点后停3秒继续下一个点位移动

6、Y1轴走完第一个点后停3秒继续下一个点位移动。

数控机床的有关功能及规则

3.进给功能

用来指定刀具相对于工件运动的速度功能称为进给功能, 由地址F和其后缀的数字组成。

(1)每分钟进给 例 G98 G01 X20.0 F100;表示进给速度为100mm/min。 (2)每转进给 例 G99 G01 X20.0 F0.2;表示进给速度为0.2mm/r。 在编程时,进给速度不允许用负值来表示,一般也不允 许用F0来控制进给停止。

模态指令

例 G01 X20.0 Z20.0 F150; G01 X30.0 Z20.0 F150; G02 X30.0 Z-20.0 R20.0 F100;

上例中有下划线的指令可以省略。因此,以上程序可写成如下形式: G01 X20.0 Z20.0 F150; X30.0; G02 Z-20.0 R20.0 F100;

例 G97 M03 S300;表示主轴正转,转速为300r/min。 M05;表示主轴停转。

例 G96 S100;表示主轴转速为100m/min。 线速度与转速关系

V=πDn/1000 n= 1000V/πD

式中 V——切削线速度,m/min; D——刀具直径,mm ; n——主轴转速,r/min。

4.平面选择指令(G17/G18/G19)

当机床坐标系及工件坐标系确定后,对应地就确定了

三个坐标平面,即XY平面、ZX平面和YZ平面,可分别用G 代码G17、G18、G19表示这三个平面。

课堂小结

一、准备功能 二、辅助功能 三、其他功能

1、坐标功能 2、刀具功能 3、进给功能 4、主轴功能 四、常用功能指令的属性 1、指令分组 2、模态指令/非模态指令 3、开机默认指令 五、坐标功能指令规则 1、绝对坐标与增量坐标 2、公制与英制编程 3、小数点编程 4、平面指令编程

大地数控

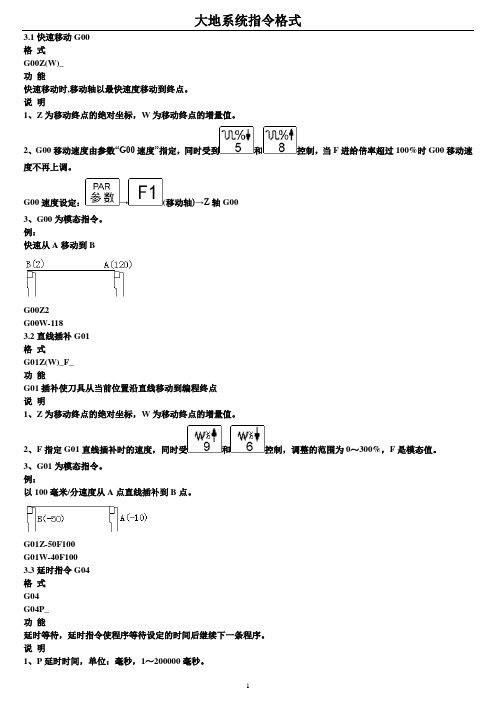

3.1快速移动G00格式G00Z(W)_功能快速移动时,移动轴以最快速度移动到终点。

说明1、Z为移动终点的绝对坐标,W为移动终点的增量值。

2、G00移动速度由参数“G00速度”指定,同时受到和控制,当F进给倍率超过100%时G00移动速度不再上调。

G00速度设定:→(移动轴)→Z轴G003、G00为模态指令。

例:快速从A移动到BG00Z2G00W-1183.2直线插补G01格式G01Z(W)_F_功能G01插补使刀具从当前位置沿直线移动到编程终点说明1、Z为移动终点的绝对坐标,W为移动终点的增量值。

2、F指定G01直线插补时的速度,同时受和控制,调整的范围为0~300%,F是模态值。

3、G01为模态指令。

例:以100毫米/分速度从A点直线插补到B点。

G01Z-50F100G01W-40F1003.3延时指令G04格式G04G04P_功能延时等待,延时指令使程序等待设定的时间后继续下一条程序。

说明1、P延时时间,单位:毫秒,1~200000毫秒。

2、G04不输入参数时,该指令被忽略。

3、G04不是模态指令。

例:G04P1500暂停1.5秒3.4修改刀补G10格式G10P_Z(W)_功能修改指定的刀补值。

说明1、P需要修改刀补值的刀补号。

2、Z绝对坐标编程时,功能等同于“对刀”操作下的L,将系统坐标与Z_的差值修调到对应刀补值上。

W相对值编程时,将对应刀补值直接修调W,与“对刀”操作不同的是:修调方向与“对刀”相反,W为+,坐标增加。

3、如果系统当前刀补号就是要修调的刀补号,则系统坐标同时变化。

否则不改变系统坐标。

4、G10指令提供了用程序修改刀补值的一种方法,对刀具磨损量能预知,并按一定的规律进行修调。

3.5回参考点(机械原点)G28格式G28G28Z(W)_功能回参考点指令使刀具以G00速度经过中间点,然后返回到参考点,并将系统坐标修改为预先设定的值。

说明1、如果有中间点,以G00快速移动方式从当前点移动到中间点。

发那科0系统编程说明书fanuc

5. 坐标值和尺寸单位 13

5.1 绝对值和增量值编程(G90 和 G91) 13

6. 辅助功能 14

6.1 M 代码 14

6.1.1 程序控制用 M 代码 14

6.1.2 其它 M 代码 14

6.2 t 代码

14

6.3 主轴转速指令(S 代码) 15

6.4 刚性攻丝指令(M29) 15

7. 程序结构 15

态 G 代码控制同一个目标但起不同的作用,它们之间是不相容的。00 组的 G 代码

是非模态的,这些 G 代码只在它们所在的程序段中起作用。标有*号的 G 代码是上

电时的初始状态。对于 G01 和 G00、G90 和 G91 上电时的初始状态由参数决定。

大连日亨外企设备服务有限公司 电话:0411-87538051

09

深孔钻削固定循环

G74

09

反螺纹攻丝固定循环

G76

09

精镗固定循环

*G80

09

取消固定循环

G81

09

钻削固定循环

G82

09

钻削固定循环

G83

09

深孔钻削固定循环

G84

09

攻丝固定循环

G85

09

镗削固定循环

G86

09

镗削固定循环

G87

09

反镗固定循环

G88

09

镗削固定循环

G89

09

镗削固定循环

*G90

2007-9-27

62

FANUC-- 0 系统操作编程说明书

6

如果程序中出现了未列在上表中的 G 代码,CNC 会显示 10 号报警。

同一程序段中可以有几个 G 代码出现,但当两个或两个以上的同组 G 代码出现时,

数控编程速查手册

数控编程速查手册数控编程是机械加工中使用计算机编程来控制数控机床进行加工的一种技术。

在数控编程中,需要了解掌握一系列的编程知识和技巧,以便能够高效地进行加工操作。

下面是一个数控编程速查手册的相关参考内容,包括数控编程的基本概念、编程格式、常用指令以及相关注意事项。

一、基本概念:1. 数控编程:机械加工中使用计算机编程来控制数控机床进行加工的一种技术。

2. 机床坐标系:通常以机床床身为基准,在床身上通过直角坐标系来确定加工零件的位置。

3. 绝对坐标和相对坐标:绝对坐标是指以机床坐标系的原点作为参考点,确定零件位置的坐标方式;相对坐标是以一个初始点作为参考点,通过相对的坐标值来确定零件位置。

4. G代码和M代码:G代码用来控制加工的路径和速度;M代码用来控制机床的辅助功能,如冷却、换刀等。

二、编程格式:1. 程序指令由多条指令组成,每条指令占一行,以换行符结束。

2. 每条指令由字母、数字、符号组成,不区分大小写。

3. 每条指令以分号(;)作为注释的起始符号,分号后的内容会被视为注释,不被执行。

三、常用指令:1. G00:快速定位指令,用于快速移动到指定位置。

2. G01:直线插补指令,用于沿直线路径插补加工。

3. G02/G03:圆弧插补指令,用于沿圆弧路径插补加工。

4. G04:延时指令,用于固定时间的延时操作。

5. G10:坐标系数据偏移指令,用于坐标系的偏移设置。

6. M00:停止指令,用于停止程序的执行。

7. M03/M04/M05:主轴控制指令,用于控制主轴的启动、停止和改变转速。

四、注意事项:1. 编辑程序前,确保所选的刀具和工件坐标系正确。

2. 在编写程序时,应尽量采用绝对坐标进行编程,以确保加工的准确性。

3. 在进行插补运动时,要注意速度的控制,避免出现加工质量问题。

4. 制作程序时,应充分考虑机床的动态特性,避免出现振动、冲击等问题。

5. 程序编写完毕后,应进行程序调试及验证,确保加工的正确性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)绝对/相对坐标功能(G90*、G91、AC、IC)

G90* 功能 指定绝对坐标方式,即当前及随后程序段中所指定的坐标数据都是绝对 坐标。 ① G90为默认功能,即在程序启动时,该功能便自动生效。

② G90方式适用于所有坐标轴,且模态有效。该功能一经指定便一直有 效,直到后继程序段使用G91替代为止。

G54 ;第一个可设定零点偏置 G55 ;第二个可设定零点偏置 G56 ;第三个可设定零点偏置 G57 ;第四个可设定零点偏置 G58 ;第五个可设定零点偏置 G59 ;第六个可设定零点偏置

基本零点偏置 除了6组可设定的零点偏置外,在指定数据区,802D系统还保存了一组 特殊的零点偏置值,称为基本零点偏置(base)。 基本零点偏置是系统的默认零点偏置,当用户没有明确指定系统使用哪 一组零点偏置时,系统默认使用基本零点偏置作为系统的工件坐标系。 可编程的零点偏置 除了6组可设定的零点偏置和1组基本零点偏置,802D系统还可以使用可 编程的零点偏置。 所谓可编程的零点偏置是指,在数控加工程序中,用户可以通过使用有 关的G功能来动态建立的零点偏置,后续课程内容将讨论这个问题。

3802D系统定位数据和坐标轴运动指令

ቤተ መጻሕፍቲ ባይዱ Z

G17

X

Y

G19

G18

① 在计算刀具补偿时,刀具半径补偿就在当前平面中进行。 对于钻头和铣刀,进行长度补偿的坐标轴为该平面的垂直坐标轴。 对于车刀,进行长度补偿的坐标轴就是该平面的坐标轴。

② 有些功能(例如,倒圆,倒角)都在当前平面中进行。

③ G17为铣床的默认功能, G18为车床的默认功能,即在程序启动时该 功能自动生效。

③ 在绝对坐标方式下,当前运动轨迹的终点位置取决于当前工件坐标 系的零点位置。

G91 功能 指定相对坐标方式,即当前及随后程序段中所指定的坐标数据都是相对 坐标。

① G91方式适用于所有坐标轴,且模态有效。该功能一经指定便一直有 效,直到后继程序段使用G90替代为止。

② 在相对坐标方式下,坐标数据表示了进给轴的相对位移量,其终点 位置取决于当前运动轨迹的始点位置。

在设定坐标轴的坐标数据时,必须使用符号“=” ,坐标数据写在圆 括号内。

例题: N10 G1 G90 X20 Z90 ;绝对坐标方式

N20 X75 Z=IC(-32) ;X坐标数据仍然是绝对坐标, ;Z坐标数据是增量坐标

N180 G91 X40 Z20 ;转换为相对坐标方式

N190 X-12 Z=AC(17) ;X坐标数据仍然是相对坐标, ;Z坐标数据是绝对坐标

G500 ;取消可设定零点偏置G54-G59---模态有效。 G53 ;取消可设定零点偏置G54-G59---程序段方式有效。 G153 ;取消可设定零点偏置G54-G59和基本零点偏置--程序段方式有效

(3)极点和极坐标定义 在数控加工程序中,即可以使用直角坐标,也可以使用极坐标来定义工

件上的点位置。 当定义和使用极坐标时,需要注意以下问题。

① 极坐标的基准平面就是当前平面(G17、G18、G19);

② 在使用极坐标的同时,也可以设定垂直于当前平面的第三根轴的坐 标值,此时所设定的坐标点就是三维的柱面坐标系坐标点。

综合以上讨论,802D系统可以使用的零点偏置有三种类型,分别为6组 可设定的零点偏置、1组基本零点偏置和可编程的零点偏置。

针对可设定零点偏置的操作 在数控加工程序中,通过选择相应的G54-G59功能,可激活相应的可设 定零点偏置,作为当前的工件坐标系。 除此之外,802D系统还定义了以下几个G功能,用于对可设定零点偏置 进行有关处理。

AC / IC 功能 如果当前程序段的坐标数据输入方式不同于当前设定的G90/G91方式, 则在当前程序段中,可以使用AC/IC功能以绝对坐标方式/相对坐标方式输 入坐标数据。

① X=AC(…) X轴终点位置以绝对坐标方式表示,只在当前程序段有效。

② X=IC(…) X轴终点位置以相对坐标方式表示,只在当前程序段有效。

Y

目标点

RP

极点

AP

X

目标点

RP

极点

AP

G17平面

X

G18平面

Z

例: N10 G17 N20 G111 X17 Y36 N30 G112 AP=45 RP=27.8 ;定义新极点。

;新极点相对于当前极点的极坐标为: ;AP=45 RP=27.8 N40 G1 AP=12.5 RP=47.679 ;极坐标 N50 G0 AP=26.3 RP=7.344 Z4 ;极坐标和Z轴坐标(柱面坐标)

(4)零点偏置

所谓零点偏置是指工件零点在机床坐标系中的坐标数值 ,即工件零点相 对于机床零点的偏移量。

通过存储和处理零点偏置值,数控系统可以对相应的工件坐标系进行存 储和处理。

Z机床

Z工件

Y工件

XMW W YMW

Y机床 ZMW

M

零点偏置(XMW,YMW,ZMW)

X工件 X机床

可设定的零点偏置 将工件装夹到机床上后,操作者可使用各种手段(对刀法手动测量、自 动测量)测量出工件零点相对于机床零点的偏移量,然后通过机床操作面板 将这组零点偏移值保存到指定数据区中。 在这个指定数据区,802D系统可以存储6组零点偏移值,并通过执行G功 能指令G54-G59,来分别激活它们。 这种保存在指定数据区中,并可通过G功能指令G54-G59来激活的零点偏 置称为可设定的零点偏置。

极点定义

G111:相对于当前工件坐标系的零点来定义新极点;

G112:相对于当前极点来定义新极点;

说明:

① 如果当前还没有定义极点,则当前工件坐标系的零点就作为极点来 使用,即当前工件坐标系的零点就是当前的默认极点。

② 新极点也可以使用极坐标来定义。

例题:

N10 G17

;X/Y 平面

N20 G111 X10 Y10 ;定义新极点。

;新极点在当前工件坐标系中的坐标为:(10,10)

N30 G112 X10 Y10 ;定义新极点。

;新极点相对于当前极点的坐标为(10,10)

;因此新极点在当前工件坐标系中的坐标为(20,20)

极坐标定义 ① 极坐标半径定义:RP= 极坐标半径RP,定义了极点到目标点的距离; ② 极坐标角度定义:AP= 极坐标角度AP,定义了从极点到目标点的位置矢量与横坐标轴的夹角。