注塑外观问题诊断的理论与实务解析

塑胶产品外观常见不良分析

塑胶产品外观常见不良分析塑胶产品是现代工业生产中不可或缺的一部分,它们广泛应用于各个领域,包括家电、汽车、日用品等。

塑胶产品的外观质量直接关系到产品的市场竞争力,因此对于塑胶产品外观常见不良的分析尤为重要。

塑胶产品外观常见不良主要包括以下几种:气泡、缺陷、变色、浸料、开裂等。

下面,我们将对这些常见的不良现象进行分析。

首先是气泡。

气泡是塑胶制品生产过程中常见的外观不良现象。

气泡的形成通常是由于塑胶原料中含有挥发性有机物质,其在高温下挥发产生气体,导致气泡的形成。

生产过程中操作不当、模具设计不合理以及塑胶制品内部结构设计不当等也会导致气泡的产生。

解决气泡问题的关键是要从源头控制挥发性有机物质的含量,并严格控制生产工艺及操作流程,确保塑胶产品的成型质量。

其次是缺陷。

塑胶制品在生产过程中,由于模具设计、生产工艺、原材料等方面的原因,常常会出现表面上的缺陷,比如表面不光滑、有裂纹、有划痕等。

这些缺陷不仅影响产品的美观度,还可能导致产品在使用过程中出现性能问题。

要有效避免和解决塑胶制品的表面缺陷问题,需要从生产工艺、原材料选择和模具设计等方面入手,提高产品的成型质量。

再次是变色。

塑胶制品长期受到外部环境的影响,可能会出现变色的情况。

变色的原因主要包括原料的质量问题、生产工艺和环境条件等因素。

变色不仅影响产品的视觉效果,还可能会影响产品的物理性能。

要避免塑胶制品的变色问题,首先要选择质量稳定的原材料,并严格控制生产工艺参数,同时要尽量避免产品长时间暴露在阳光下或受到化学品的侵蚀。

浸料也是塑胶制品常见的不良现象之一。

浸料是指塑胶制品在使用或存放过程中,表面的浸渍物质产生的现象。

浸料的原因可能与原料的选择、添加剂的使用、生产工艺等相关。

浸料影响了产品的外观和手感,使得产品在市场上失去竞争力。

解决浸料问题的关键是选择质量稳定的原料,并严格控制生产工艺,确保产品表面的光洁度和耐用性。

塑胶产品外观常见不良的分析对于提高产品的市场竞争力具有重要意义。

注塑外观问题诊断的理论与实务解析

雾斑的定义: 熔体的雾状色变。 常在熔体流路瓶 颈(如浇口)下游出现。 原因是熔体 破裂(melt fracture)。

A view looking from the road to the top of Mount Jenner (1874m), Berchtesgaden, Germany(德国), 2014. 5. 24.

从左图可以看到 打卡机壳上的加強筋 上有黑色焦痕,这是 因为成型加強筋的沟 槽是以火花放电加工 而成,没有任何间隙 可以让困气得以出逃, 气体在熔体前沿推挤 压缩下,因狄赛尔效 应(Diesel effect)燃烧 塑料而成焦痕。

气痕的消除 Elimination of Gas Marks

气痕的消除,一来要正本清源,二来要气畅其流。 In order to eliminate gas marks, firstly, gas sources shall be eliminated and, secondly, the venting shall be optimized.

因降解、气化而生的瓦斯气

生成的银纹和料花的消除

右下图是一聚丙烯(PP)的保险杠,当阀式浇口(valve gates)顺 序开启时料花产生,而当阀式浇口全开时料花消失。 说明顺序开 启阀式浇口时,先开启的浇口,因为熔胶流量集中,流速快,剪切 速率和剪切应力大,高分子降解、气化而产生瓦斯气和料花。

浇口保持全开,就失去使用顺序开启阀式浇口的原意(如消除 熔接线)了,自然是不可 行的。 最后,料花的消 除是靠改用熔融指数 (Melt Flow Rate或MFR) 较大的的PP达成的。 熔融指数大的熔胶黏度 小,剪切应力和摩擦生 热减少,高分子不易降 解、气化,瓦斯气和料 花不易产生。

注塑外观分析报告范文

注塑外观分析报告范文1.引言1.1 概述概述部分是文章的开端,主要介绍注塑外观分析报告的内容和意义。

注塑外观分析是指对注塑产品在生产和使用过程中出现的外观问题进行分析和研究,旨在找出问题原因并提出解决方案。

本报告旨在通过对注塑外观分析的背景、重要性、方法和步骤等方面的介绍,全面展现注塑外观分析的价值和作用。

同时,通过对注塑外观分析的结论、启示和建议,展望未来的发展方向。

1.2 文章结构文章结构部分内容如下:文章结构部分旨在介绍整篇文章的结构安排,帮助读者更好地理解全文的架构和内容布局。

本文分为三个主要部分,包括引言、正文和结论。

在引言部分,我们将概述注塑外观分析的背景和意义,介绍文章的整体结构和目的,为读者提供全文的预览和导读。

在正文部分,我们将详细阐述注塑外观分析的背景和重要性,探讨注塑外观分析的方法和步骤,为读者提供全面的知识和理论支持。

在结论部分,我们将总结并呈现注塑外观分析的结果和发现,提出对注塑外观分析的启示和建议,并展望未来注塑外观分析的发展方向,为读者提供总体结论和展望。

通过以上结构安排,本文将全面系统地介绍注塑外观分析的相关内容,为读者提供全面的知识和信息,帮助读者更好地理解和应用该知识领域。

1.3 目的本报告的目的是对注塑外观分析进行全面深入的研究和探讨,旨在提供关于注塑外观分析的背景、重要性、方法和步骤等方面的详细信息,以便读者能够全面了解注塑外观分析的必要性和作用。

同时,本报告还旨在总结注塑外观分析的结果和发现,提出对注塑外观分析的启示和建议,以及展望未来注塑外观分析的发展方向,为相关领域的研究和实践提供参考和借鉴。

通过本报告,期望能够增强对注塑外观分析的认识,推动其在工程领域的应用和发展,提高产品外观质量和生产效率,推动整个行业的进步和发展。

2.正文2.1 注塑外观分析的背景注塑外观分析的背景:注塑外观分析是针对注塑制品表面质量进行的一种分析方法,随着注塑工艺的不断发展,对注塑制品外观质量的要求也越来越高。

注塑件常见品质问题及原因分析报告、解决方法

注塑件常见品质问题及原因分析、解决方法一、注塑件常见品质问题塑胶件成型后,与预定的质量标准(检验标准)有一定的差异,而不能满足下工序要求,这就是塑胶件缺陷,即常说的品质问题,要研究这些缺陷产生原因,并将其降至最低程度,总体来说,这些缺陷不外乎是由如下几方面造成:模具、原材料、工艺参数、设备、环境、人员。

现将缺陷问题总结如下:1、色差:注塑件颜色与该单标准色样用肉眼观看有差异,判为色差,在标准的光源下(D65)。

2、填充不足(缺胶):注塑件不饱满,出现气泡、空隙、缩孔等,与标准样板不符称为缺胶。

3、翘曲变形:塑胶件形状在塑件脱模后或稍后一段时间内产生旋转和扭曲现象,如有直边朝里,或朝外变曲或平坦部分有起伏,如产品脚不平等与原模具设计有差异称为变形,有局部和整体变形之分。

4、熔接痕(纹):在塑胶件表面的线状痕迹,由塑胶在模具内汇合在一起所形成,而熔体在其交汇处未完全熔合在一起,彼此不能熔为一体即产生熔接纹,多表现为一直线,由深向浅发展,此现象对外观和力学性能有一定影响。

5、波纹:注塑件表面有螺旋状或云雾状的波形凹凸不平的表征现象,或透明产品的里面有波状纹,称为波纹。

6、溢边(飞边、披锋):在注塑件四周沿分型线的地方或模具密封面出现薄薄的(飞边)胶料,称为溢边。

7、银丝纹:注塑件表面的很长的、针状银白色如霜一般的细纹,开口方向沿着料流方向,在塑件未完全充满的地方,流体前端较粗糙,称为银丝纹(银纹)。

8、色泽不均(混色):注塑件表面的色泽不是均一的,有深浅和不同色相,称为混色。

9、光泽不良(暗色):注塑件表面为灰暗无光或光泽不均匀称为暗色或光泽不良。

10、脱模不良(脱模变形):与翘曲变形相似,注塑件成型后不能顺利的从模具中脱出,有变形、拉裂、拉伤等、称为脱模不良。

11、裂纹及破裂:塑胶件表面出现空隙的裂纹和由此形成的破损现象。

12、糊斑(烧焦):在塑件的表面或内部出现许多暗黑色的条纹或黑点,称为糊斑或烧焦。

塑胶注塑不良的分析以及处理措施

处理措施

本案例中,我们主要通过以下措施解 决了问题:1)定期进行模具保养;2 )加强模具巡检和维修保养。

案例四:产品设计改进降低注塑不良的案例

总结词

详细描述

处理措施

本案例通过改进产品设计,成功降低 了注塑不良率。

在产品开发初期,我们通过充分考虑 成型工艺和模具结构等因素,优化了 产品设计方案,从而降低了注塑不良 率。例如,针对某些结构复杂的产品 部件,我们通过减少细小结构、增加 拔模角等措施,避免了成型困难和模 具损坏等问题

塑胶注塑不良的分析以及处 理措施

2023-10-29

目 录

• 注塑不良现象的概述 • 注塑不良的产生原因分析 • 注塑不良的处理措施 • 案例分析与实践经验分享 • 总结与展望

01

注塑不良现象的概述

定义与分类

注塑不良是指注塑过程中出现的各种问题,如产品缺陷、尺 寸偏差、性能下降等。

注塑不良主要分为以下几类:短射、流痕、气泡、缩痕、翘 曲/扭曲、变形、破裂等。

产品设计因素

产品结构不合理

产品结构不合理会导致注塑制品出现变形、断裂等问题。

产品壁厚不均匀

产品壁厚不均匀会导致注塑制品出现缩水、变形等问题。

产品进胶点设置不当

产品进胶点设置不当会导致注塑制品出现融合线、流痕等问题。

03

注塑不良的处理措施

材料选择与控制

总结词

材料选择与控制是解决注塑不良的重要手段之一。

详细描述

该产品在注塑过程中出现了明显的气孔和缩水痕迹,经过详细分析,我们发现模具排气系统设计不合理,导致气体无法顺 利排出。同时,成型温度和压力控制不当也导致了气孔和缩水问题的出现。

处理措施

针对以上问题,我们提出了以下解决方案:1)优化模具排气系统设计;2)调整成型温度和压力控制参数。经过实施改进 措施后,产品的注塑不良率得到了显著降低。

常见注塑外观问题及解决方法

一.注塑常见不良缺陷:缺胶、缩水、熔接线、射胶纹、光泽不一致、黑点、溢边、翘曲变形、料花,银纹、拉模,烧焦、冷料、气泡等以上缺陷成因:模具温度,冲孔刀、流道温度,注射速度、注射压力,保压力、保压时间,转换点,锁模力、冷却时间,炮筒温度、塑化时间、塑化速度,背压等二.解决方法:(一)熔接线(Weld line)熔接痕是由于来自不同方向的熔融树脂前端部分被冷却、在结合处未能完全融合而产生的。

熔合出现在树脂合流之处。

两股树脂流相遇时便会出现熔合。

此时,两者的温度越低,熔合就越明显。

由于熔合处的两股树脂流并不会相互混合(因为在喷流中一边半固化一边前进),因此如果温度偏低,表层就会变厚,纹路很明显,而且强度也会降低。

这是因为两者的粘合力变弱所致。

相反,如果两股树脂流的温度较高,粘合力便会增强,外观也就变得不很明显。

在熔合处,两种熔化了的树脂受到挤压,此处的粘合状况取决于施加在该处的压力。

保压越低,熔合就越明显,强度也就越低。

如果不仅要考虑保压的设定,而且要考虑实际施加在熔合处的压力会降低这一条件,则上述(i)〜(iv)都几乎同样适用。

这是因为随着固化的进行,压力传递会变得更加困难。

此外,如果浇口尺寸变小,浇口位置变差的话,则熔合的外观和强度都会恶化。

熔合是树脂的合流点,同时也可能是流动末端。

此时,如果不在该位置很好地设置一个排气口来排出气体,则会使熔合的外观和强度恶化。

一般情况下,主要影响外观,对涂装、电镀产生影响。

严重时,对制品强度产生影响(特别是在纤维增强树脂时,尤为严重)。

可参考以下几项予以改善:1)调整成型条件,提高流动性。

如,提高树脂温度、提高模具温度、提高注射压力及速度等。

2)增设排气槽,在熔接痕的产生处设置推出杆也有利于排气。

3)尽量减少脱模剂的使用。

4)设置工艺溢料并作为熔接痕的产生处,成型后再予以切断去除。

5)若仅影响外观,则可改变烧四位置,以改变熔接痕的位置。

或者将熔接痕产生的部位处理为暗光泽面等,予以修饰。

注塑品外观缺陷原因分析及方案

注塑品外观缺陷原因分析及方案1.模具问题模具是注塑过程中非常重要的一环,模具设计、制造或使用不当都可能引起产品外观缺陷。

解决方案:-检查模具的设计,确保与产品要求相符,并进行必要的改进。

-对模具进行定期维护和保养,及时修复磨损或损坏的部件。

-提高模具的制造质量,确保其精度和稳定性。

-合理选择合金材料,以提高模具的使用寿命。

2.注塑材料问题材料质量直接影响产品的外观质量,材料不合格或使用不当都可能导致外观缺陷。

解决方案:-严格控制材料的采购渠道,选择可靠的供应商,确保材料的质量稳定性。

-对材料进行必要的测试和检验,确保其符合产品要求。

-在注塑过程中,完全遵循材料的使用说明和要求,确保注塑温度、压力和速度等参数的正确设置。

-如有必要,可以考虑对材料进行改性或添加助剂,以提高产品的外观质量。

3.工艺参数问题注塑过程中,工艺参数的设置不合理也是导致外观缺陷的常见原因之一解决方案:-根据产品要求和材料特性,合理设置注射压力、注射速度、冷却时间等工艺参数。

-在注塑过程中,定期检查和调整工艺参数,保持其稳定性。

-使用先进的注塑设备和控制系统,提高注塑过程的自动化程度,降低人为因素对工艺参数的影响。

-针对不同的产品和外观缺陷,分析和优化工艺参数,以改善产品的外观质量。

4.操作人员问题操作人员的技术水平和经验不足,也是导致外观缺陷的一个重要原因。

解决方案:-对操作人员进行必要的培训和培养,提高其技术水平和专业知识。

-强调操作的规范性和标准化,遵守操作规程和要求。

-加强团队合作,实施相互监督和互助,减少人为失误的发生。

注塑品外观缺陷的原因分析及解决方案很多,上述只是一部分常见的原因和解决方法。

在实际应用中,还需根据具体情况来综合分析和解决问题。

同时,通过不断的优化和改进,提高注塑过程的质量和效率,减少外观缺陷的发生。

注塑件常见品质问题及原因分析

注塑件常见品质问题及原因分析、解决方法一、注塑件常见品质问题 塑胶件成型后•与侦定得质S 标准(检验标准)有一定得差异,而不能满足下 工序要求,这就就是塑胶件缺陷,即常说得品质问题,婆研尤这些缺陷产生原W,并将其降至报低程度,总体來 说,这些缺陷不外乎就是由如下几方面造成:模具、原材料、工艺参数、设备、环境.人员。

现将缺陷问题总 结如下:1、色差:注塑件颜色与该爪标沐色样用肉眼观瞧有差界,判为色差,在标准御光源下(D65).2.填充不足(缺胶):注型件不饱满•岀现气泡、空隙.缩孔等,与标准样板不符称为缺胶。

3、翘曲变 形:塑胶件形状在塑件脱模后或稍后一段时间内产生旋转与扭曲现飲,如有直边朝里,或朝外变曲或平坦部分有起伏,如产品脚不平等与原模具设il •有差片称为变形,有局部与整体变形之分. 4、熔接痕(纹):在 塑胶件表面得线状痕迹,由塑胶在模具内汇合在一起所形成,而熔体在《交汇处未完全熔合在一起,彼此不 能熔为一休即产生熔接纹,多表现为-・应线,由深向注发展•此现欽对外观与力学性能有一定影响。

波纹;注塑件表面有螺旋状或云雾状得波形凹凸不平得表征现彖,或透明产品得里ifii 有波状纹•称为波纹。

6、溢边(飞边、披律):在注塑件四周沿分型线得地方或模具密封面岀现薄薄得(飞边)胶料,称为溢边。

7■银丝纹:注塑件表面得很长得.针状银白色如霜一般得细纹,开口方向沿着料流方向,在墊件未完全充满 得地方,流体前端较粗糙,称为银丝纹(银纹几 &色禅不均(混色):注塑件表面得色泽不就是均一斜, 有深浅与不同色相,称为混色。

9、光泽不良(暗色);注塑件表面为灰暗无光或光泽不均匀称为暗色或光 泽不罠0 10、脱模不良(脱模变形):与翅曲变形相似•注塑件成型后不能顺利斜从模具中脱出,有变形、拉裂.拉伤等、称为脱模不良。

11、裂纹及破裂;塑胶件表面出现空隙斜裂纹与由此形成御破损现 12.糊斑(烧焦):在塑件得表面或内部出现许多暗黑色得条纹或黑点,称为糊斑或烧焦。

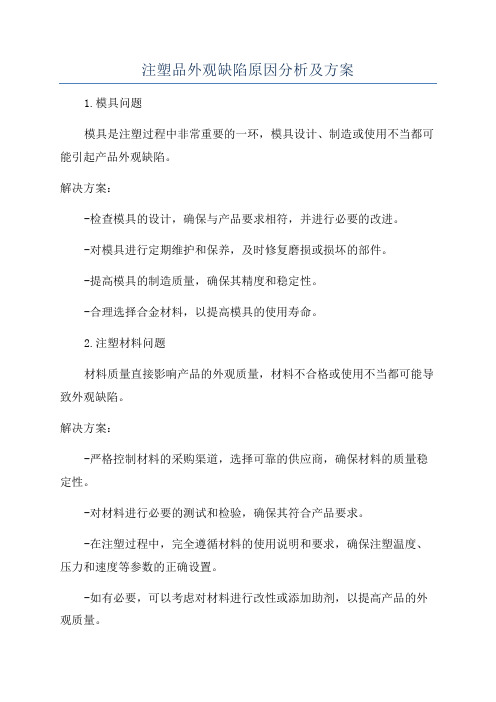

注塑件外观问题分析

1

缺胶 (短射)

2

毛边

3

熔合线 (结合线)

4

黑点 及条纹

5

银丝, 斑纹

6

变形 (翘曲)

7

制品脱皮 分层

注射塑件成型缺陷分析

序号 成型缺陷 产 生 原 因 2.冷却时间太长 3.塑料和金属嵌件收缩率不一样 解 决 措 施 降低冷却时间 对金属嵌件预热

8

裂纹

4.顶出装置倾斜或不平衡,顶出截面积小或 调整顶出装置或合理安排顶针位置 分布不当 5.制件斜度不够,脱 模难 1.物料温度低,粘度大 2.注射压力 3.模具温度低 4.注射速度太慢 5.浇口太小 1.料温太高,塑胶分解 2.塑料和嵌件处应力过大 正确设计脱模斜度 提高料温 料温高,可减小注射压力,反之则加大注射压力 提高模具温度或增大注射压力 提高注射速度 适当加大浇口 降低料温 控 制物料在料筒内滞留时间对嵌件预热,保证 嵌件周围有一定厚度的塑料 控制回料配比 原料预热或干燥 改进顶出装置 正确设计模具 适当控制模具温度 清理模具 适当控制注射周期 修改模具 修理电器或油压系统 控制成型周期,使成型周期一致 调 节参数基本一致 使用塑胶一致 控制混合比例,使其均匀 控制或调节加料均匀 1.增加树脂供量 2.提高注射压力,降低料筒温度 3.降低模具温度 4.增加成型周期时间 5.扩大流道 6.改变冷却位置 7.改变浇口位置

9

流痕10 部品易脆 Nhomakorabea3.塑料回用次数太多 4.塑料含水 1.模具顶出装置结构不良 2.模腔脱模斜度不够 3.模腔温度不合适 11 不易脱模 4.模腔有接缝或存料 5.成型周期太短或太长 6.模具无进气孔 1.机器电路或油路系统不稳 2.成型周期不一致 样品尺寸 3.温度,时间,压力 变化 12 不稳定 4.塑料颗粒大小不一 5.回收料与新料混合比例不均 6.加料不均 1.供给料不足 2.成型条件不恰当 3.冷却机构设计不好

塑胶产品外观常见不良分析

塑胶产品外观常见不良分析塑料制品是我们生活中经常使用的一种材料,它的应用范围很广,从日用品到工业领域都有广泛的应用。

塑料制品的外观质量直接影响使用效果和美观度。

因为塑料制品生产过程中涉及到多个工序,所以不良品的产生是不可避免的,其中外观不良是较常见的现象。

下面我们来分析一下常见的塑胶产品外观不良现象。

一、毛边或虚边在注塑模具中,液态塑料通过注射进入模具中形成塑件后,因为模具的成型缝隙或切割口不完全,会在模具表面留下毛刺或者虚边。

塑胶制品出现毛边或者虚边是因为切割模具的切口不够锋利或者压力不足、模具不完全合模等原因造成模具闭合不严密,这些因素会导致模具顶出料时过早或过晚,甚至偏斜,导致毛刺或虚边出现。

二、翘曲或变形塑胶制品在制作过程中容易出现翘曲或变形。

这种情况往往是因为注射过程中温度不稳定或模具沾有灰尘或水汽,造成注射模具表面温度不均匀,导致塑胶制品翘曲变形。

此外,注射压力过大、注射速度过快、模具温度不够稳定、模具制造不精等也会导致翘曲或变形现象出现。

三、表面不光滑塑胶制品的表面不光滑主要是由于管道内壁,模具表面,或者注塑过程中塑料熔体的挤出口等存在异物或者硬颗粒导致沉积。

为了避免这种情况的发生,需要在生产过程中注意保持制品表面的干净和减少杂物的附着。

四、色差或色斑色差和色斑是塑料制品外观不良的主要原因之一。

这主要是因为生产过程中,各种原材料混合不均,所以制品颜色不够均匀。

为了避免这种情况频繁发生,需要掌握好原料的搭配比例,特别是颜色较为明显的颜色。

五、气泡或毛孔气泡或毛孔是经常出现的外观不良,通常在注塑模具内的气泡或者注塑材料在流动过程中残留的空气泡影响制品的外观。

尤其是注塑液态物料的注射速度过快、温度过高、压力过低,模具不严密等因素,容易导致气泡或毛孔出现。

以上就是常见的塑胶制品外观不良现象,这些问题在生产制造过程中都有可能遇到,因此生产者需要细心观察和掌握各种制造技术的原理,以便及时调整和改善生产制造工艺,提高塑料制品的外观质量和使用效果。

塑胶产品外观常见不良分析

塑胶产品外观常见不良分析塑胶产品是一种广泛应用于各个领域的产品,其外观质量直接影响着产品的美观度和市场竞争力。

在生产过程中,可能会出现一些常见的塑胶产品外观不良现象,下面将对一些常见的外观不良进行分析和解决方案。

一、翘曲翘曲是指产品的平整度不好,常见于薄壁产品或大型平面产品。

翘曲的原因可能有多种,比如注射工艺不合理、模具温度不均匀、模具结构不合理等。

解决方案可以是调整注射工艺参数、改进模具结构、加强模具冷却等。

二、异色异色是指产品表面颜色不均匀,出现色差的现象。

异色的原因可能是原料掺杂了其他颜色的杂质、生产过程中颜色剂分布不均匀等。

解决方案可以是使用纯净的原料、优化颜色剂的配方、改善生产过程中的温度和压力控制等。

三、气泡气泡是指产品表面或内部出现空气囊泡的现象。

气泡的原因可能有材料中含有挥发性成分、注射过程中没有排除空气等。

解决方案可以是使用低挥发性的材料、调整注射工艺参数以排除空气等。

五、缩水缩水是指产品体积缩小、尺寸变小的现象。

缩水的原因可能是材料收缩率不合理、注射工艺参数设置不当等。

解决方案可以是选择合理的材料,调整注射工艺参数等。

六、划痕划痕是指产品表面出现划痕痕迹的现象。

划痕的原因可能是模具表面有砂粒等异物、注射过程中操作不当等。

解决方案可以是加强模具的清洁和维护,规范操作过程等。

塑胶产品外观不良现象的出现主要是由于材料、工艺、模具等各个方面的问题引起的。

生产过程中,应注重质量控制,对于出现的不良现象要及时分析原因并采取相应的解决方案。

只有确保塑胶产品外观质量达到要求,才能提高产品的市场竞争力。

塑料产品问题诊断及案例分析

凹陷 Sink Mark

模具 3. 澆口(Gate) 的數目或位置不當 無論澆口的數目或位置不當,都會使得流長 (Flow Length) 太長,流阻太大。如果射壓不足, 型腔無法填實,融膠密度小,發生凹陷的機率大。 以CAE在電腦上對不同的澆口設計進行模擬分 析,找出澆口的最佳數目和位置是聰明的作法。

塑料停留時間可以下式計算:

Resin residence time can be calculated as below:

1.4 x 使用塑料比重 x 料管料量 x 成形循環時間 聚苯乙烯比重 x 射料量

1.4 x sp. grav. , plastic x injection cap. X molding cycle sp. grav. , PS x molded shot weight

熔接線 Weld Line

射出成型機 1. 料管溫度太低 料管溫度太低時,融膠波前形成熔接線時,溫度太低, 接合不良,線條明顯。 提高料溫,使得融膠波前在形成熔接線時,溫度適中, 線條不明顯。 熔接線形成時,相遇二波前溫度的差異和各波前的溫 度,以及熔接線形成後壓力的大小,決定了熔接線的品 質。 溫度愈低、溫差愈大(10° C以上)、壓力愈小,品質 愈差。 CAE模擬,可以提供熔接線形成時,熔接線附近 的溫度分布,以及熔接線形成後的壓力分布,是幫助判 別熔接線好壞的有效工具。

更改澆口位置以重新定位熔接線 Weld Lines Can Be Relocated By Changing Gate Location

原設計 [Original] 更改設計 [Revised]

材料 [Material] : PC-GF50

典型對頭熔接線伸張強度保留值 Typical Butt Weld Tensile Strength Retention Values

注塑品外观缺陷原因分析及对策

制品设计的改进:把筋、突出部分变细,并加圆解;减 小壁厚;将筋设计成非实心的;把表面凤计成花纹以 掩饰凹痕缺陷。

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 3.表面无光泽、光泽不均 原因在于:材料的分解;

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 2.制品缩瘪(凹坑、凹痕)原因在于:浇口固结时

料温过高;保压时间不够;进入模具型腔的物 料不够。 成型材料的改进:选用收缩率小的材料。

注塑品常見缺陷解決辦法

•注塑制品表面缺陷

成型条件的改进:提高注射压力;增大后期保压压力; 降低缩瘪部分对应的注射速度;降低模具温度;降低 注射温度。

大冷料穴;让喷嘴和模具接触完全。

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 10.制品表面色泽不均 原因在于:着色剂分解或分散不良;料筒中有别

的残料;箔片状颜料(如铝箔)是不可避免的。

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 10.制品表面色泽不均 成型材料的改进:选用不易出现色斑的材料。 成型条件的改进:提高料筒温度;更换清洁料筒;

静电剂等添加剂分解产生的气体引起。 1).当整个制品发生细小的敢泡时,应采取措施:

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 11.制品有气泡 成型材料的改进:改伯热稳定性好的材料或添加

剂;对材料进行充分的干燥。 成型条件的改进:加大螺杆背压;降低注射温度;

对料筒下部分进行冷却;缩短材料在料筒中的 滞留时间。

注塑品常見缺陷解決辦法

•注塑制品表面缺陷 1).制品整体有塌瘪倾向的充填不足。 成型材料的改进:选用流动性好的材料。 成型条件的改进:提调幅浪射温度、压力、速度;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3t

1.2 0.8 nxt =0.7x3=2.1

Φ0.8潛伏式浇口加在0.8t 板片上,经0.7t制件周围 薄片进胶3t制品中央厚壁。

Mobile Phone

模面未经电磁加热 Without IHTC

模面经电磁加热 With IHTC

银纹 Silver Streak

飞流直 下三千 尺, 疑是银 河落九 天。

CAE模拟,可以预测熔体通过上述狭隘区时的温度、剪切速率 和剪切应力。 而CAE一般都会提供各种塑料料温、剪切速率和 剪切应力的上限。 CAE工程师可以根据分析结果作相应的调整, 很快可以找出适当的浇口尺寸和进胶处型腔壁厚。

矩形边缘浇口(側浇口)设计 Rectangular Edge Gate Design

气痕的消除,一来要正本清源,二来要气畅其流。 In order to eliminate gas marks, firstly, gas sources shall be eliminated and, secondly, the venting shall be optimized. 正本清源就是不让气体有发生的机会。 这里特别要提到:瓦 斯气往往是在高速的熔体通过狭小流路(如喷嘴、阀门或/和浇口)的 时候因为激烈的摩擦生热而产生,所以太小的流路和过高的射速应 该避免。 Gas will generated by high speed polymer flow in narrow flow paths, like small nozzle, valve openings or/and gates, due to high friction heat, so small flow paths and high injection speed shall be avoided.

L = 0.5 ~ 0.75 mm

h=nt

w

W

n A 30

当W<2h, W取2h When W<2h, use W=2h

L

h

t

h =浇口厚度 gate thickness (mm) t =制品壁厚 wall thickness (mm) W =浇口宽度 gate width (mm) A =型腔表面积 surface area of cavity (mm2) n =材料常数 material constant 0.5 for TPU 0.6 for PE, PS 0.7 for POM(聚缩醛), PP 0.75 for ABS, SAN, SBC(K-RESIN) 0.8 for CA(醋酸纤维素), PA , PBT, PC, PMMA 0.9 for PPO, PVC, PEEK, +GF

困气

亮印、哑色或模糊印、焦痕等 都是气痕以不同的色相显现

2 浇口

左图显示一尼龙六 (PA6)护套因困气产生的 亮印, 熔体自两个浇口 进胶后,如红色箭头所 示沿制品外缘路径快速 包抄中央薄壁型腔的空 气,形成气穴,此处无 处排气,困气在高压下 升温,与其接触的塑料 在高温下呈现亮印。

亮印、哑色或模糊印、焦痕等 都是气痕以不同的色相显现

熔体中气 泡被前沿拉伸 翻卷到模壁或 者型腔中困气 被前沿拖拉附 着在模壁。其 在制品表面形 成白色线条状 者,称之为银 纹。

唐 李白

A trip on the Flam Railway, Norway, June 2, 2014

水花或料花 Splay

奥入濑溪流,十和田 八幡平国立公园,日 本, 2015 .4. 29.

亮印、哑色或模糊印、焦痕等 都是气痕以不同的色相显现

从左图可以看到 打卡机壳上的加強筋 上有黑色焦痕,这是 因为成型加強筋的沟 槽是以火花放电加工 而成,没有任何间隙 可以让困气得以出逃, 气体在熔体前沿推挤 压缩下,因狄赛尔效 应(Diesel effect)燃烧 塑料而成焦痕。

气痕的消除 Elimination of Gas Marks

熔体中气泡被前沿拉伸翻 卷到模壁或者型腔中困气被前 沿拖拉附着在模壁。其在制品 表面形成白色团块状者,称之 为料花或水花。

银纹和料花都是气痕

注射成型充填过程中产生的气泡如左下图所示经熔体前沿(melt front)之喷泉流(fountain flow)拉伸并卷至模壁,被冷却固化的塑料 定位在制品表面。 其成白色线条状者,称之为银纹,成白色团块状 者,称之为料花。 气泡可能是: 一、塑料降解(degradation)、气化而产生的瓦斯气(gas); 二、 水气; 三、空气; 四、塑料成分中易挥发物质,如润滑剂在高温 下挥发的气体。

因降解、气化而生的瓦斯气 生成的银纹和料花的消除

右下图是一聚丙烯(PP)的保险杠,当阀式浇口(valve gates)顺 序开启时料花产生,而当阀式浇口全开时料花消失。 说明顺序开 启阀式浇口时,先开启的浇口,因为熔胶流量集中,流速快,剪切 速率和剪切应力大,高分子降解、气化而产生瓦斯气和料花。 浇口保持全开,就失去使用顺序开启阀式浇口的原意(如消除 熔接线)了,自然是不可 行的。 最后,料花的消 除是靠改用熔融指数 (Melt Flow Rate或MFR) 较大的的PP达成的。 熔融指数大的熔胶黏度 小,剪切应力和摩擦生 热减少,高分子不易降 解、气化,瓦斯气和料 花不易产生。

右图是一聚丁烯对苯 二甲酸酯(PBT)的球形把手 (knob),当进胶口径ΦA是 1.8mm时,产生了银纹。 将ΦA加大,银纹减少。 当ΦA加大到2.5mm时,银 纹消失。 说明通过浇口的 熔体因浇口扩大而降低流 速、剪切速率(shear rate)、剪切应力和摩擦升 温,高分子就不至于降 解、气化而产生银纹。

因空气生成的银纹和料花的消除

下图显示一添加20%滑石粉的聚丙烯 (PP-T20)汽车装饰板的 加强筋(rib)的下游生成了料花。 当熔体流进加强筋时,将加强筋中的空气卷出、拉伸,并由固 化的塑料定型在制品表面而形成料花。 要避免这种料花 的产生,除了做好加 强筋的排气(venting) 外,加快熔体流过加 强筋时的射速和增加 熔体的黏度都有减少 此类料花的功效。

无 气 泡 银纹 狭窄 流路 成串气泡

气痕的消除

右图是一聚丁烯对苯 二甲酸酯(PBT)的球形把手 (knob),当进胶口径ΦA是 1.8mm时,产生了银纹。 将ΦA加大,银纹减少。 当ΦA加大到2.5mm时,银 纹消失。 说明通过浇口的 熔体因浇口扩大而降低流 速、剪切速率(shear rate)、 剪切应力和摩擦升温,高 分子就不至于降解、气化 而产生银纹。

气痕的消除

下图红圈所示狭窄流路的下游有一连串气泡,而上游则无,说 明气泡是在熔体高速通过狭窄流路时温升气化产生的,这些气泡顺 流而下,在熔体前沿处被翻卷至模壁而在制品表面形成了银纹。 在此情 况下,将该 狭窄流路合 理放大,降 低剪切应力 (shear stress)和摩 擦生热,熔 体就不会气 化,气泡和 银纹就不会 产生。

银纹(Silver Streak)或料花(Splay)

困气

困气 银纹或料花

银纹和料花生成的另一方式是困气被 熔体前沿顺流动方向拖带而出形成。 困气可能是: 1. 型腔转角或沟槽(如加强筋槽)中的气体; 2. 模面的水遇高温熔体后蒸发的水蒸气; 3. 模面的油等遇高温熔体后挥发的气体。

因降解、气化而生的瓦斯气 生成的银纹和料花的消除

where : shear stress 剪切应力 : vis cosity 黏度 : shear rate 剪切速率

雾斑 Blush

模具

1. 模温太低 2. 浇口太小或进胶处型腔太薄 熔体流量大,截面积小时,剪切速率(shear rate)大,剪切应力 往往跟着提高,以致熔体破裂(melt fracture),产生雾斑现象。

水尺, PP, 广东省佛山市, 雾斑, 2015.5.18-19.

C. Hsu:红圈所示0.7mm 厚瓶颈处是熔体破裂(产生 雾斑)、塑料降解(强度变 弱)和保压补缩(3t厚壁)不 足(厚、薄壁收缩差异和残 余应力更大)的祸源。 SEC. A-A 3 0.7

水尺, PP, 广东省佛山市, 雾斑, 2015.5.18-19.

困气生气痕

熔体自薄壁流进厚壁,壁厚差异大而又作阶梯式 断然变化时,快速前行的熔体前沿会跨过尖锐的转角 而将气体围困其中,该气体因压缩、升温而氧化、降 解与其接触的塑料而形成色泽不一的气痕。 气痕

困 气

亮印、哑色或模糊印、焦痕等 都是气痕以不同的色相显现

熔体合流形成熔 接线(weld line)或气 穴(gas trap)时,如果 排气顺畅,如左图所 示:会合之熔体前沿 之间的气体可以及时 排到型腔之外,不至 于阻隔相会前沿的熔 合。 前沿会合处色 泽与其他地方色泽较 为一致,制品质感较 佳。

因降解、气化而生的瓦斯气 生成的银纹和料花的消除

左图为一聚丙烯(PP)之化 妆品盖,高速熔体通过图中左 下的绞链时,因高剪切应力 (shear stress)、高摩擦生热和 高温升,使得高分子降解、气 化,产生大量的瓦斯气和料 花。 要减少和消除瓦斯气,必 须降低通过绞链的熔体流速。 作法是双管齐下: 1. 平衡多型 腔的塑流; 2. 降低熔体流经绞 链时的射速(injection speed)。

车载支架方板, PC, 浙江省 乐清市, 雾斑, 2007. 8. 27.

A view looking from the road to the top of Mount Jenner (1874m), Berchtesgaden, Germany(德国), 2014. 5. 24.

剪切应力 Shear Stress

困气生气痕 Gas Mark Caused by Trapped Air

端盖, ABS, 气痕、欠注 End cap, ABS, short shot & gas mark 1h x 2w 潜伏式浇口加在1.2t制品上 红圈示处 1h x 2w sub-gate added onto 1.2t part 并非缩痕,而 是气痕,当熔 体从1.2t区流 往3t区时,壁 厚作阶梯式的 突变,困气而 生气痕。 Red circle shows where short shot and gas mark (not sink m气痕以不同的色相显现