涤纶全拉伸丝设备的技术改造-合成纤维

55 dtex/36 f中空涤纶全拉伸丝的开发

湿性 , 因而成 为 目前 新产 品开 发 与市 场 开 拓 的主 流 。但 此类 产 品属 于异 形 纤 维 , 生 产 状 况 受设 其 备 、 艺等诸 多 条件 的 限制 , 工 因此 高档 次 的 中空 纤

维 品种 很少 , 质量 较差 , 且 尤其 是 中空度 一 直得 不 纺丝工艺参数为 : 纺丝温度 22o 环吹风风压 9 C、 2 a 拉 伸 热 辊 温 度 9 2P 、 2℃ 、 伸 热 辊 速 度 150 拉 5

1 3 纺丝 工艺 流程及 主 要 的纺丝 工艺 参数 .

2 1 1 孔 形 的选择 ..

பைடு நூலகம்

纺 制 中空纤 维 的喷 丝板 微孔 形状 可 以有多 种

收 稿 日期 : 0 9 0 -9 2 0 — 72 ;修 改 稿 收 到 日期 :0 0 0 -2 2 1— 41 。

在 环 吹风 纺 丝 生 产 线 上 采 用 熔 体 直 纺 生 产

( 苏 盛 虹 化 纤 有 限公 司 , 苏 吴 江 江 江

摘 要 : 采用熔体直纺及环吹风纺丝技术生产 5 t /6f 5d x3 中空 涤纶全拉伸 丝 , 了全拉伸 丝的生产 工 e 讨论

艺及喷丝板的设计参数 。结果表明 : 采用 3 c圆形 中空喷丝板 , 选择纺丝温度 2 2o 环吹风风压 2 a 拉伸 9 C, 2P , 热辊温度 9 2℃, 型热辊温度 10 q 拉 伸倍数2 4 , 定 2 C, .6 卷绕速度 45 0 m mi, 0 / n 生产 状况稳定 , 产品优等 品率 达 9 % 以上 , 5 中空度达 3 % 以上, O 织物保 温率 达 2 . 5 。 04%

关 键 词 :聚对苯二 甲酸乙二醇酯纤维

环 吹风

全拉伸丝

涤纶生产工艺

涤纶生产工艺涤纶是一种合成纤维,由聚酯原料制成。

涤纶生产工艺主要包括聚合、纺丝、牵伸和后处理四个步骤。

首先是聚合步骤。

涤纶的聚合是指将聚酯原料与催化剂混合,在高温高压下进行缩聚反应。

首先将聚酯原料加入反应器中,加入催化剂后,反应器加热至160-220℃,同时使反应器内部保持一定的压力,从而促进原料之间的缩聚反应。

聚合反应通常持续4-8小时,直至获得理想的聚酯物。

接下来是纺丝步骤。

纺丝是指将聚酯物溶解在溶剂中,然后通过旋转孔板或喷丝孔将其拉伸成细丝状。

首先将聚酯物加入纺丝锅中,加热至其熔融点,并加入稳定剂、着色剂等辅助剂,使其溶解、混合均匀。

然后通过锥形溜槽将溶液送至旋转孔板或喷丝孔,使其受到高速旋转的离心力作用,并通过冷却气流将其快速拉伸成细丝。

拉伸过程中,还会添加拉伸剂,使细丝的结晶度增加,从而提高其强度。

然后是牵伸步骤。

牵伸是指将纺丝得到的长丝进行机械拉伸,使其纤维结构排列更加均匀,并增加其强度、弹性和耐磨性。

首先将纺丝得到的长丝穿过一系列牵伸辊,辊与辊之间的距离逐渐缩小,通过牵引作用使长丝拉伸至一定长度。

牵伸过程中,还会根据需要进行加热或冷却处理,以控制长丝的温度,保证其物理性能得到最佳调整。

最后是后处理步骤。

后处理是指对拉伸后的长丝进行各种处理,以改善其外观和性能。

首先是交织,即将拉伸后的长丝交织成带状,并通过热定型进行处理,使其保持交织状态。

然后是牵引,将交织后的长丝通过牵引机进行拉伸处理,使其纤维排列更加均匀。

最后是干燥、切断和包装,将处理完的纤维进行干燥、切断成所需长度,并进行包装,以方便运输和使用。

这就是涤纶生产的基本工艺流程。

涤纶的生产工艺不仅能够生产纤维,还可以生产其他涤纶制品,如涤纶纱线、涤纶织物等。

涤纶以其良好的强力、耐磨、不易褪色等优点,被广泛应用于纺织、汽车制造、建筑材料等领域,给人们的生活和工作带来了很多方便和舒适。

高强型涤纶工业用全拉伸丝的工艺及设备分析

高强型涤纶工业用全拉伸丝的工艺及设备分析摘要:涤纶工业用全拉伸丝FDY具有低伸长、高模量、高强度及耐老化、耐疲劳等优点,因而在多领域中得到广泛应用。

本文以高强型涤纶工业用的FDY为对象,指出了其基本的工艺流程及生产特点,汇总了其主要设备,最后探讨了所需要的工艺条件,望能为此领域教学研究提供一些参考。

关键词:涤纶工业;全拉伸丝;高强型;工艺;设备近年,我国涤纶工业丝基于前期引进且消化吸收后,可采用国产的纺丝设备嫁接进口卷绕头,以此来进行涤纶工业丝的生产,且已步入规模化生产阶段。

涤纶工业长丝不仅有良好的力学性能,如低延伸度、高断裂强度及高模量等,而且还有各种良好的物理性能,如耐生物性、耐疲劳性、耐热、耐磨及耐光、耐冲击性等。

因此,其有着广泛的用途,已经成为橡胶骨架的重要材料。

针对涤纶工业长丝的生产、应用而言,属于一种高技术领域,无论是高模量低收缩(HMLS),还是高模量低收缩(HMLS),均数此领域研究的重、热点。

为了能够在此领域中有所创新,本文以涤纶工业用全拉伸丝(FDY)为对象,就其工艺及所用设备探讨如下。

1.工艺流程及生产特点分析FDY的基本工艺流程为:高黏度聚酯(PET)湿切片筛料、进行预干燥、干燥、挤压机进行熔融挤出、输送熔体、组件喷丝、缓冷、环吹风冷却、上油、多级拉伸与定形、卷绕、涤纶工业长丝的落筒与包装等。

针对涤纶工业长丝的生产来讲,其较之民用丝生产,主要特点为:(1)需要指出的是,由于工业丝生产所选的为高黏度切片,因此,有着较高的纺丝熔体黏度,以及较差的流动性,需采用各种有效且有针对性的措施,为其降解在合适范围提供保障,并以此实现对溶体均匀性、流动性的改善,最终生产出质量合格的工业丝;(2)各纺丝位有着较大的产量,而且还会有大量热量释放,所以需采用各种可行措施,为其充分冷却提供便利,并且有充足且均匀的上油量;(3)在纺工业丝过程中,后拉伸倍数与民用丝相比,显著偏高,需在设备、工艺上均需给予适当调整,以此为高倍数拉伸提供支撑与保障。

涤纶短纤维后加工生产工艺流程解析

3、热定型:

消除纤维内应力,提高纤维的尺寸稳定性, 并且进一步改善其物机

械性能。使拉伸,卷曲效果固定,并使成品 纤维符合要求。

4、卷曲

目的:通过卷曲,增加纤维间的抱合力 方法:在热水或水蒸汽加热下,通过机械 挤压获得卷曲效果。

一般棉型纤维5-7个曲/厘米,毛型3-5个 曲/厘米

5、切断和打包

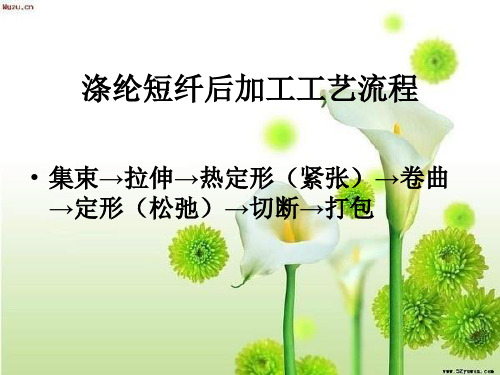

涤纶短纤后加工工艺流程

• 集束→拉伸→热定形(紧张)→卷曲 →定形(松弛)→切断→打包

1、初生纤维的存放和集束

• 存放的目的:刚成形的初生纤维,起结构不 太稳定,需一段时间存放平衡使内应力减 小和消失,并使卷绕时所上的油剂,得到 均匀扩散,从而改善拉伸性能。一般在恒 温恒湿下存放8小时以上。

2、拉伸

短纤维切断长度由纤维品种而定: 棉型纤维:38mm 毛型纤维:90~120mm 中长纤维:51~76mm 打包是涤纶短纤维生产的最后一道工序, 将送短出纤厂维。打成一定规格和重量的包,以便运

1)设备:导丝机,拉伸机,加热机 2)拉伸工艺:分两级拉伸 • ① 温度:

第一级Tg以上, 70℃~90℃ 第二级:150℃~180℃ • ② 拉伸速度:一般出丝速度为140180m/min • ③ 拉伸倍数:纺丝速度为1000m/min时, 拉伸总倍数是4倍左右。其中第一段控制在 3.5-3.8之间,第二段控制在1.2倍左右。 纺丝速度增加时,总拉伸倍数应适当降低。

涤纶纺丝工艺技术

涤纶纺丝工艺技术涤纶纺丝是一种常见的合成纤维纺织材料,具有耐磨损、耐高温、耐酸碱、抗褪色等特点。

涤纶纺丝工艺技术是指将聚酯切片经过融化、长丝拉伸、单丝拉伸等过程制成纱线的技术方法。

涤纶纺丝的工艺过程主要包括切片融化、过滤、融体净化、融体孔板、蒸发器、长丝拉伸、单丝拉伸、卷绕等。

首先是切片融化。

将聚酯切片放入螺杆融化机中,通过加热和螺杆搅拌,将切片溶解成液态聚酯。

其次是过滤。

将融化的聚酯经过过滤器进行过滤,去除杂质和颗粒。

然后是融体净化。

通过融化的聚酯经过融体净化器,去除残留的杂质和颗粒,提高融体的纯度。

接下来是融体孔板。

将融化的聚酯通过特制的孔板,使聚酯融体形成纤维状。

然后是蒸发器。

将融化的聚酯通过蒸发器进行脱水,降低融体的湿度,使其达到纺丝的要求。

接着是长丝拉伸。

将蒸发后的融体经过调整温度和速度的拉伸辊进行连续拉伸,使其纤维变长、变细。

然后是单丝拉伸。

将长丝再次经过调整温度和速度的拉伸辊进行拉伸,使其纤维更加细长、均匀。

最后是卷绕。

将拉伸后的单丝通过卷绕机进行卷绕成纱线,以便后续的纺织加工。

在涤纶纺丝工艺技术中,控制温度、速度、拉力等参数非常重要。

温度过高或过低都会影响纱线的质量,速度过快或过慢也会导致纱线断裂或不均匀。

同时,拉力的控制也要合理,过大的拉力会导致纱线拉断,过小的拉力则会导致纱线变粗。

此外,为了提高涤纶纺丝的质量,还可以加入一些添加剂,如润滑剂、防静电剂等,以改善纱线的织入性能和电性能。

涤纶纺丝工艺技术的不断改进和创新,使得纺织行业能够生产出更具品质的涤纶纺织品。

涤纶纺织品的广泛应用,使得涤纶纺丝工艺技术具有重要的实际意义。

不仅可以满足人们对高质量、多功能纺织品的需求,还可以促进纺织行业的发展。

全消光三角异形涤纶全拉伸丝的生产工艺探讨

TiO2 在熔体中的移动困难, 在聚酯中不利 于 分 散 , 因此纺丝时易产生断头。

表 2 不同纺丝温度的纤维可纺性

纺 丝 箱 体 温 度 /℃ 280 285 288 290 292 295

飘丝 多

较多 较少

无 无 较少

断头 多

较多 较少

无 无 较少

可纺性 差 差

较好 好 好

较好

纺丝时如果温度过高, 飘丝断头会有上升趋

第一热辊温度为拉伸温度, 与纺制常规产品 相同, 温度必须高于玻璃化温度才能进行正常拉 伸。拉伸温度过高, 分子间活动能力太强, 大分子 的取向度会因温度的升高而降低, 纤维的强度会降 低; 若拉伸温度选择过低, 又会使拉伸张力升高,

造成毛丝和断头, 因此拉伸温度选择在 90 ℃。 第二热辊的温度为定形温度, 温度越高, 纤维

收稿日期: 2007- 11- 02 修回日期: 2007- 12- 18 作者简介: 张建丽 ( 1956 ̄) , 女, 实验师, 长期从 事有机化 学和高 分子材料实验教学和科研工作。

风 速 仪 : 美 国 产 TSI- 8330- M 型 ; 条 干 测 试 仪: 瑞 士 产 伸 仪 : 德 国 产 STATIMAT M 型 ; 张 力 仪 : 德 国 产 ETMP- 200 型 ; YI72 型 哈 氏 切 片 器 ; 上 海 光 学 仪 器 厂 显 微 摄 影仪。 1.4 纤维的异形度计算方法

( 4) 卷绕成型过程中, 一辊速度为 1 900 m/min、 温 度 选 择 在 90 ℃, 二 辊 速 度 选 择 在 4 300 m/min、 温度控制在 160 ℃, 上油率控制在 1.1 %, 可使全 消光涤纶 FDY 三角异形丝的产品质量和性能稳定。

改善熔体直纺98_dtex

[3]

杯五层 滤 网 800 目 ( 60 / 250 / 800 / 250 / 60) + 板 上

FDY 的断裂强度会提高 0 ~ 0. 1 cN / dtex,断裂伸

叶形喷丝孔叶宽为 0. 09 mm、叶长为 0. 22 mm、弧

半径为 0. 22 mm。

2. 4 工艺条件

2. 4. 1 纺丝温度

控制原料 PET 中端羧基含量在 28 ~ 30 mol / t。

纺丝组件过滤精度对纺丝有明显影响,组件

过滤精度低,熔体中的杂质无法有效滤除,会引起

纺丝压力增大,甚至会造成部分喷丝孔堵塞,纺丝

。 考察了内砂杯五层滤网 400 目

(60 / 250 / 400 / 250 / 60) + 板上网单层 400 目、内砂

涤纶行业原材料成本大幅增加,行业面临着低利

润、高库存、弱需求的压力

[1]

限公司是浙江荣盛控股集团有限公司的子公司之

USTER 公司制;YG086 型缕纱测长仪: 常州市八

力机: 常州市中纤检测仪器设备有限公司制。

一,其熔体直纺有光涤纶全拉伸丝( FDY) 生产能

1. 3 生产工艺流程

格 33 ~ 333 dtex,覆盖面全,用途广,其中 98 dtex /

组件压力 / MPa

毛丝降等率 / %

13. 76

12. 3

14. 03

6. 8

14. 73

5. 1

五层滤网 800 目+板上网

单层 400 目

五层 滤 网 1200 目 + 板 上

网单层 800 目

从表 3 可以看出,随着纺丝组件滤网过滤精

度增大,毛丝降等率减小,当纺丝组件滤网过滤精

第五章合成纤维

为了改善涤纶的性能,必须从改变其 大分子链结构着手,一般方法有:

(1)引入有空间阻碍的基团,降低大分子的结晶度。 (2)引入第三单体,使涤纶分子结构的规整性下降,

改变其紧密堆砌的状况,使结构变得较疏松。 (3)引入可与染料分子结合的基团,以提高其对染料

的亲和力。 (4)引入一定的吸水性基团,改善其吸湿性。 (5)改变工艺条件,增加纤维中无定形区的含量。

图5-8 假捻法加工示意图

二、锦纶的结构

锦纶的形态结构与普通涤纶相似,在显微镜下观 察,纵向光滑,横截面接近圆形。

锦纶的聚集态结构也与涤纶相似,为褶叠链和伸 直链晶体共存的体系。

锦纶的大分子主链上含有酰胺键。 锦纶的结晶度为50%~60%,最高可达70%。 锦纶纤维具有皮芯结构,一般皮层较为紧密,取

合成纤维的原料来源广泛,生产不受自然条件限制,并具 有许多优良特性,如坚牢耐磨、质轻、易洗快干、不易皱 缩、不霉不蛀等,成为很好的衣着原料。

市场上销售的涤纶、锦纶、腈纶、丙纶、氨纶等都属于合 成纤维。

合成纤维的分类

聚酯类纤维——聚对苯二甲酸乙二酯纤维(涤纶)、各类 改性聚酯纤维等。

聚酰胺类纤维——聚酰胺6纤维(锦纶6)、聚酰胺66纤维 (锦纶66)、聚酰胺1010纤维(锦纶1010)、芳香族聚 酰胺纤维(芳纶)等。

目前合成纤维生产中以熔融法纺丝为主,其次 是湿法纺丝,干法纺丝使用较少。根据各种高 分子聚合物的不同性质,采用熔融法纺丝生产 的有锦纶、涤纶、丙纶等;采用湿法纺丝生产 的有腈纶短纤维;采用干法纺丝生产的有腈纶 长状有圆形、三角形、五叶形、扁 平形、中空形等各种形状。

回弹性好——锦纶大分子结构中具有大量的亚甲基—CH2—,在松 弛状态下,纤维大分子易处于无规则的卷曲状态,当受外力拉伸 时,分子链被拉直,长度明显增加。外力取消后,由于氢键的作 用,被拉直的分子链重新转变为卷曲状态,表现出高伸长率和良 好的回弹性。

涤纶DTY_纸管直线度的影响因素及改进措施

设备与控制合成纤维工业,2023,46(6):68CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-03-20;修改稿收到日期:2023-10-14㊂作者简介:王超(1977 ),男,总经理,主要从事化纤用纸管的研发与生产管理工作㊂E-mail:136578480@㊂涤纶DTY 纸管直线度的影响因素及改进措施王㊀超,陈孝英,高冬良,周㊀峰(桐乡市恒昌纸塑有限公司,浙江桐乡314500)摘㊀要:针对涤纶拉伸变形丝(DTY)纸管生产中纸管直线度合格率较低的问题,基于现阶段的纸管生产工艺及设备参数分析了纸管直线度的主要影响因素,并通过调整设备参数㊁优化生产工艺等措施来提高纸管的直线度合格率㊂结果表明:在涤纶DTY 纸管生产中,纸管直线度的主要影响因素有粗切下料高度㊁磨头叉架距离㊁气压㊁油压㊁烘管温度;对设备和工艺参数进行调整优化,控制粗切下料高度8~10cm㊁磨头叉架距离18~22cm㊁气压0.25~0.30MPa㊁油压0.25~0.35MPa㊁烘管温度60~70ħ,批量生产1000只涤纶DTY 纸管,纸管直线度基本上控制在1.2~1.4mm,达到了产品标准规定直线度小于1.5mm 的要求,直线度合格率从原来的98.14%提高至99.43%㊂关键词:涤纶拉伸变形丝㊀纸管㊀直线度㊀影响因素㊀改进措施中图分类号:TQ342+.21㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)06-0068-04㊀㊀近年来,随着我国化纤行业的高速发展,也带动了化纤纸管的快速增长[1]㊂纸管作为化纤生产的主要辅料配件,对化纤丝在拉伸加捻加工过程中起着至关重要的作用㊂化纤生产用纸管包括预取向丝(POY)纸管㊁全拉伸丝(FDY)纸管和拉伸变形丝(DTY)纸管,主要用于化纤长丝高速纺丝卷绕机和加弹机上,是纺丝㊁加弹必不可少的配套器材,对纤维的卷绕㊁退绕加工起着关键性的作用[2]㊂化纤纸管由多种工业纱管纸㊁纸管胶和工业羊皮纸加工而成,具有优良的径向抗压强度㊁防爆裂变形性及抗吸油性㊂在涤纶长丝生产过程中,化纤纸管应具有较高的径向抗压强度,保证纺丝丝饼的成型效果及正常退筒,满足纺丝工艺参数的要求[3]㊂涤纶DTY 纸管质量对涤纶DTY 丝饼成型及后续加工过程中退绕的影响起着至关重要的作用[4]㊂纸管质量除了应符合相关国家标准中规定的要求外,还应特别关注纸管的直线度㊂直线度是衡量纸管质量的另一个重要指标㊂直线度是指纸管垂直方向的偏移量,当偏移量超过一定量时,会导致涤纶长丝丝饼出现成型不良,影响涤纶长丝后续的生产加工㊂作者针对涤纶DTY 纸管生产中纸管直线度合格率较低的问题,从纸管生产的设备及工艺两方面分析了其原因,通过优化涤纶DTY 纸管生产各工序的设备和工艺参数等,成功提高了DTY 纸管直线度的合格率,制成的DTY 纸管在加弹生产过程中有较好的稳定性,满足了客户的使用要求㊂1㊀试验1.1㊀原料纱管纸:含水率小于等于8.0%,克重(420ʃ15.0)g /m 2,厚度(0.50ʃ0.02)mm,吸水性小于300g /m 2,层间结合强度大于等于400J /m 2,浙江兴舟纸业有限公司产;羊皮纸:抗张指数大于等于47(N㊃m)/g,耐破指数大于等于2.5(kPa ㊃m 2)/g,耐折度大于等于180次,山东奥森纸业有限责任公司产;纸管胶:胶水溶液温度大于20ħ,黏度大于700mPa㊃s,固体质量分数大于18%,桐乡市正嵘纺织助剂有限公司产㊂1.2㊀主要设备及仪器JS-SR1600数控分纸机:浙江金申机械制造有限公司制;PTE2-120数控纸管机:浙江金申机械制造有限公司制;LDM100激光测径仪:上海坤冶实验有限公司制;YCSB-0024DTY 纸管自动生产线:浙江东润科技有限公司制;XY-ZDJRS-3型DTY 纸管装袋机:潍坊新阳纸管设备有限公司制;XY-MDJ-2400型DTY 纸管码垛机:潍坊新阳纸管设备有限公司制;PN-CT500F 纸管平压强度测定仪:杭州品享科技有限公司制;PT-90D 数字式木材测湿仪:南京泰仕仪器仪表厂制;电子数显卡尺:桂林量具刀刃有限公司制;SF-400A电子秤:东莞市南城长协电子制品厂制;钢卷尺:上海田岛工具有限公司制㊂1.3㊀涤纶DTY纸管的生产涤纶DTY纸管的生产工序依次为原纸分切㊁卷管㊁预烘㊁精切㊁后整理㊁主烘㊁检验包装,生产工艺流程见图1㊂原纸分切ң卷管ң预烘ң精切ң后整理ң主烘排湿ңң自动出管ң打包图1㊀涤纶DTY纸管生产工艺流程Fig.1㊀Production process of polyester DTY paper tube ㊀㊀原纸分切:根据所切原纸的厚度调整上下刀的重叠相交尺寸为2.0~2.5mm,纸带的宽度随使用要求确定,公差控制在ʃ0.2mm㊂卷管:纸管的内径由卷管机的轴芯尺寸决定,纸层内部之间均需留1~2mm的勾缝,使纸管在皮带驱动带入下,将多余的胶液挤入勾缝,保证纸管平整㊂卷管粗切后检验首件纸管的粗切长度,控制公差为ʃ0.2cm㊂精切:将预烘后的毛管分切成一定尺寸的短管,控制尺寸精度为ʃ0.5mm㊂后整理:选择符合要求的模具对纸管两端进行磨口处理,根据客户卡盘确认首件合格情况㊂烘干:该工艺是将纸管内部水分去除,提高黏合效果,同时使纸管的尺寸公差稳定达到工艺要求,纸管烘房预烘温度50~70ħ㊁时间20~ 30min,主烘温度80~100ħ㊁时间1~2h㊂1.4㊀分析与测试尺寸公差:按GB/T24349.5 2009‘纺织机械与附件圆柱形筒管第5部分:合成长丝用筒管的尺寸㊁偏差和标记“规定进行测定㊂径向抗压强度:按FZ/T96028 2015‘氨纶长丝用圆柱形筒管“规定进行测定㊂含水率:按GB/T462 2008‘纸㊁纸板和纸浆分析试样水分的测定“规定进行测定㊂直线度:采用贴切法测试㊂在标准平面上,采用两个相同的纸管进行贴切,固定其中一个纸管,另一个纸管进行自转,测得的最大间隙即为直线度误差㊂测试环境温度为(20ʃ2)ħ㊁相对湿度为(65ʃ5)%㊂直线度用来衡量纸管是否存在弯曲或变形,直线度越大,表示纸管垂直面偏移量大㊂涤纶DTY纸管产品标准规定直线度小于1.5mm为合格,根据检测批次的纸管总数量及检测后该批次纸管不合格数量计算DTY纸管的直线度合格率㊂2㊀结果与讨论2.1㊀粗切下料高度粗切下料高度是指纸管在卷管机切割后的下平面与接管平台间的垂直距离㊂纸管生产过程中合理的粗切下料高度对纸管的直线度有较大的影响㊂涤纶DTY纸管主要是用多层纱管纸通过纸管胶黏合叠加卷绕而成,纸管在切割后产生的重力势能对纸管本体会产生一定的影响㊂由于切管平台与接管平台存在一定的高度,不同高度产生的重力势能直接影响纸管下料后是否变形,从而在烘干定型后决定纸管的直线度㊂结合实际生产状况进行了不同粗切下料高度的调整,据统计在相同纸管长度及克重的条件下,当切管平台与接管平台超过一定的高度时,直线度存在较明显的差异㊂由表1可知:原来的粗切下料高度为12~ 16cm时,部分纸管的直线度为1.6~1.8mm,直线度不合格,直线度合格率偏低;调整后粗切下料高度为8~10cm时,纸管直线度为1.2mm,均达到了产品标准规定小于1.5mm的要求㊂表1㊀粗切下料高度对纸管直线度的影响Tab.1㊀Effect of rough cutting height onstraightness of paper tube纸管长度/mm纸管克重/g粗切下料高度/cm直线度/mm150010808 1.21500108010 1.21500108012 1.61500108014 1.71500108016 1.8 2.2㊀磨头叉架距离磨头叉架距离是指在对纸管两端打磨时,用于支撑纸管底部打磨的叉架之间的距离㊂磨头叉架的距离控制对涤纶DTY纸管生产打磨时上下受力均匀起着重要的作用[5]㊂控制好叉架的距离,保证纸管中心轴与磨头机主轴同心,有利于改善纸管直线度㊂若磨头叉架距离过短,打磨加工时因纸管中间处与两端上下受力不均匀,会造成纸管有变形趋势,直线度偏大;若磨头叉架距离过长,上压板必须与其长度配套,成本有所增加㊂在实际生产中,在保证纸管上下均匀㊁成本低㊁质量稳定的前提下,控制磨头叉架距离在一定范围内对纸管的成型有利,从而改善直线度㊂从表2可96第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀王㊀超等.涤纶DTY纸管直线度的影响因素及改进措施以看出:原来的磨头叉架距离为10cm时,部分纸管的直线度为1.8mm,直线度不合格,直线度合格率偏低;调整后的磨头叉架距离为18~22cm 时,纸管直线度为1.2~1.4mm,均达到了产品标准规定小于1.5mm的要求㊂表2㊀磨头叉架距离对纸管直线度的影响Tab.2㊀Effect of distance between grinding head and forkframe on straightness of paper tube上压板长度/cm叉架距离/cm直线度/mm 1010 1.81414 1.61818 1.42222 1.22626 1.52.3㊀上压板下压距离上压板下压距离是指上压板下凹面到纸管上接触面的垂直距离㊂生产涤纶DTY纸管时,打磨加工处理速度较快,上压板接触纸管表面的作用时间较短,控制好上压板下压距离可保证纸管成型效果,改善纸管直线度㊂若上压板下压距离过短,与纸管的接触面作用力减少,打磨生产时纸管易产生打滑现象,极易发生同心度偏移造成直线度偏大;若上压板下压距离过长,与纸管的接触面作用力增大,上压板使用寿命下降,成本增加㊂在纸管长度㊁厚度一定的情况下,上压板下压距离主要取决于气压的大小,气压越大,下压距离越长,气压提高0.05MPa,下压距离增加约1cm㊂从表3可以看出:原来的气压为0.20MPa㊁下压距离为4cm,部分纸管的直线度为1.8mm,直线度合格率偏低;调整后气压为0.25~0.30MPa㊁下压距离为5~6cm时,纸管直线度为1.3~1.4mm,均达到了产品标准规定小于1.5mm的要求㊂表3㊀上压板下压距离对纸管直线度的影响Tab.3㊀Effect of pressing distance of upper pressingplate on straightness of paper tube气压/MPa下压距离/cm直线度/mm0.204 1.80.255 1.40.306 1.30.357 1.50.408 1.82.4㊀油压涤纶DTY纸管生产中,利用液压油的油压作为传动介质的动力传动方式,调节油压可控制纸管在打磨加工时磨具打磨的进给距离㊂若油压过高,则进给距离变长,当进给距离超过标准距离时纸管两端受力过大产生形变,纸管中心轴与磨具主轴不同心导致直线度变差;若油压过低,则进给距离变短,当进给距离低于标准距离时纸管两端未达到打磨要求,废品增多,成本增加㊂通过调节油压大小可确保进给距离达到纸管直线度质量控制指标㊂从表4可以看出:原来的油压为0.20MPa,进给距离为18cm,部分纸管的直线度为1.8mm,直线度合格率偏低;调整油压为0.25~0.35MPa㊁进给距离19~21cm时,纸管直线度为1.2~1.4mm;继续增大油压至0.40MPa,进给距离为22cm,纸管直线度为1.7mm,直线度不合格㊂由此可见,调整油压为0.25~0.35 MPa,进给距离为19~21cm,纸管直线度达到了产品标准规定小于1.5mm的要求㊂表4㊀油压对纸管直线度的影响Tab.4㊀Effect of oil pressure on straightness of paper tube油压/MPa进给距离/cm直线度/mm0.2018 1.80.2519 1.40.3020 1.20.3521 1.30.4022 1.72.5㊀烘管温度烘管温度是指烘房内烘管的温度㊂保持一定的烘管温度,控制涤纶DTY纸管含水率,减小打磨时转动扭矩,有利于防止纸管变形,从而保证涤纶DTY纸管直线度[6]㊂若烘管温度过高,纸管在后段加工中易产生变形,弯破率增加,直线度变差;若烘管温度太低,会因纸管含水率太高而使管体本身外径增大,由于打磨磨具本身尺寸限制,造成管体两端产生压印,继而使得管体中间略高于两端,也会使直线度变差㊂考虑到DTY纸管强度及壁厚等要求限制,通常控制好烘房温度来实现DTY纸管内部的含水率均匀,从而稳定DTY纸管尺寸精度,以达到各个指标均衡的目的㊂从表5可以看出:原来的烘管温度为50ħ,纸管含水率为30%,部分纸管的直线度为1.8mm,直线度合格率偏低;调整烘管温度在60~70ħ㊁纸管含水率在25%~27%时,纸管直线度为1.3mm,达到了产品标准规定小于1.5mm的要求;继续提高烘管温度至90ħ,纸管含水率降至21%,但纸管直线度达1.7mm,不合格㊂因此,在实际生产中,在保证涤纶DTY纸管含水率和强度的情况下,控07㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷制烘管温度在60~70ħ为宜㊂表5㊀烘管温度对纸管直线度的影响Tab.5㊀Effect of drying tube temperature onstraightness of paper tube烘管温度/ħ含水率/%直线度/mm5030 1.86027 1.37025 1.38023 1.690211.7㊀㊀经过一系列设备与工艺参数优化,调整后的参数如下:纸管的粗切下料高度为8~10cm,磨头叉架距离为18~22cm,下压板气压为0.25~0.30MPa,油压为0.25~0.35MPa,进给距离为20cm,烘管预烘温度为60~70ħ㊂在此条件下进行了批量生产试验,生产1000只涤纶DTY 纸管,纸管直线度基本上控制在1.5mm 以内,直线度合格率从原来的98.14%提高至99.43%㊂纸管直线度合格率的提高极大地提升了生产效率,减少了不合格处置成本,纸管的其他各项质量指标也均在标准范围内㊂3㊀结论a.在涤纶DTY 纸管生产中,影响纸管直线度的因素主要有粗切下料高度㊁磨头叉架距离㊁上压板下压距离㊁油压㊁烘管温度㊂原生产工艺下生产的部分纸管直线度达1.8mm,超出了产品标准规定小于1.5mm 的要求,纸管直线度合格率为98.14%㊂b.通过对设备和工艺参数的调整优化,得到的较佳生产工艺参数为粗切下料高度8~10cm㊁磨头叉架距离18~22cm㊁气压0.25~0.30MPa㊁油压0.25~0.35MPa㊁烘管温度60~70ħ㊂在此条件下批量生产1000只涤纶DTY 纸管,纸管直线度控制在1.2~1.4mm,达到了产品标准规定小于1.5mm 的要求,直线度合格率从原来的98.14%提高至99.43%㊂参㊀考㊀文㊀献[1]㊀汪丽霞,张凯,刘青.我国差别化涤纶长丝发展近况及发展趋势[J].聚酯工业,2017,30(3):1-7.[2]㊀韩利清.影响DTY 丝饼退绕性能的因素及控制[J].合成技术及应用,2004(2):52-54.[3]㊀余若伟,王有德.化纤长丝卷绕头与纸筒管探讨[J].纺织器材,2011,38(4):57-62.[4]㊀康爱旗,晏金龙.提高涤纶拉伸变形丝的退绕速度[J].合成纤维,2013,42(11):46-48.[5]㊀梁凤,吕传香,王新.DTY 化纤纸管生产工序控制要素[J].科教导刊(电子版),2013(10):142-144.[6]㊀严亚梅,金双林.纸管产品质量的影响因素[J].造纸化学品,1999(4):18-20.Factors affecting straightness of polyester DTY paper tubeand improvement measuresWANG Chao,CHEN Xiaoying,GAO Dongliang,ZHOU Feng(Tongxiang Hengchang Paper Plastic Co.,Ltd.,Tongxiang 314500)Abstract :In response to the low qualification rate of paper tube straightness in the production of polyester draw textured yarn(DTY)paper tubes,the main influential factors on paper tube straightness were analyzed based on the current paper tube pro-duction process and equipment parameters,and some measures were proposed to improve the paper tube straightness,such as ad-justing equipment parameters and optimizing production process.The results showed that the main factors affecting the straight-ness of paper tubes include the height of rough cutting,the distance between the grinding head and the fork frame,air pressure,oil pressure and drying tube temperature in the production of polyester DTY paper tubes;the straightness of paper tubes was con-trolled as 1.2-1.4mm,which met the standard requirement of straightness less than 1.5mm,and the qualification rate of papertube straightness increased from 98.14%to 99.43%when 1000polyester DTY paper tubes were mass-produced after equipmentand process parameters adjustment and optimization,such as controlling the height of rough cutting as 8-10cm,distance between the grinding head and the fork frame 18-22cm,air pressure 0.25-0.30MPa,oil pressure 0.25-0.35MPa and drying tube temperature 60-70ħ.Key words :polyester draw textured yarn;paper tube;straightness;influential factor;improvement measures17第6期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀王㊀超等.涤纶DTY 纸管直线度的影响因素及改进措施。

FDY意为全拉伸丝

FDY意为全拉伸丝。

在FDY生产过程中,从喷丝板挤出的初生丝经油剂上油可提高丝束的集束性、减少毛丝的产生;此外,选用合适的油剂,还可提高涤纶长丝的染色性。

针对各种油剂的不同性能,结合FDY生产特点,对纺丝过程进行分析,在考虑油剂的有效成份含量、乳化性及平滑性的同时,应重点选用耐热性能好的油剂。

补充回答:1.涤纶长丝毛丝产生的原因与对策1.1普通涤纶长丝FDY生产过程中毛丝的产生聚酯熔体经增压泵的作用流入纺丝箱体,然后经纺丝、冷却、上油、拉伸、定型等工序卷取成型,所得产品为皮芯结构均一的全拉伸丝FDY。

在纺速和冷却速率非常高的情况下,由于应力集中,使皮层承受较大的张力,纤维的皮层容易产生裂痕而导致毛丝,故选择优良的冷却条件保持径向结构均匀就显得十分重要。

成功的做法是建立一个有效的缓冷区,以及使用带有蜂窝状的侧吹风装置,可产生平流风,实现对熔体细流的良好冷却。

在拉伸过程中,随着加工速度(即第二热辊速度)的提高,产量成比例增加,生产成本下降,并且染色均匀性有所提高。

但是加工速度过高时,产品断头和毛丝随之增加,因此必须权衡确定合适的加工速度。

如果拉伸不足而使张力低下,使丝条的摇动幅度增大,也会造成毛丝和断头,但张力过高会对丝饼成型及退绕产生负作用。

从油剂的附着性与纤维起毛的关系来讲,维持较高的油剂乳液的浓度及丝质含油率,可使得纤维的毛丝减少,但也要防止油剂浓度过高而导致油剂渗透性下降而使得丝质降低。

FDY上油方式可选择油嘴上油和油轮上油。

采用油嘴上油可有效降低纺丝张力,但上油的均匀性不好,导致丝条在拉伸过程中张力波动大,产品染斑多。

采用油轮上油,虽然上油均匀、染色均匀性好,但纺丝张力大,从而使毛丝和断头率增加,使消耗增加,满卷率下降。

为此,可采用油轮上油,并且通过调整油轮转速和丝条与油轮包角的大小来有效地降低纺丝张力,减少毛丝和断头的出现。

1.2异形涤纶长丝FDY生产过程中毛丝的产生为了赋予纤维以优良的闪光性、手感和抗起球性,并赋予织物独特的风格和优异的性能,工业上常需生产一类异形涤纶长丝,但在实践中经常发现异形涤纶长丝生产过程中毛丝和断头现象比较普遍,其中喷丝板的设计是制造异形纤维的关键部件。

超粗旦涤纶全拉伸丝设备的柔性化设计

采用 北京 中丽 制机 工程 技术 有 限公 司 自主 研

发的B WA 5 5 T型全 自动 换简 高速 卷 绕头 ,通过 自

主开发 的控 制软 件 ,以 P L C与上位 机 对卷 绕头 的

第—热辊

全 过程进行控制。该控制系统可同时对热辊 、剪 吸 丝器等设备进行监控 ,保证 了丝饼成型 良好 ,退绕

性 能优 良。除了普通卷绕 系统 ,北 京 中丽还 自主开

发 了步进式精 密卷绕 控制系统 D 1 ,使运动控制 与卷 绕工 艺良好结 合 ,响应速度快 ,控制精度 高 ,防叠 效果显著 ,系统安全稳定可靠 。普 通卷绕系统可方 便地升级为步进式精密卷绕控制系统 ,满 足客户对 产 品质 量的不 同需求 。

都已加大。在熔体流量大大提高的情况下 , 组件必 须耐高压防泄漏。下装杯型大尺寸组件可以高压自

密封 ,操作人 员仍可承受其质量 ,人员的劳动强度 并未显著提高 。喷丝板不仅加大了面积 ,其微孔数

量大大增加 ,排列方式也进行 了优化 ,以便 于喷 出 高质量的超粗旦丝束 。

3 . 6 侧吹风

3 . 7 上油装置

多区分段加热方式和独立的控制系统 ,保证均匀的 熔体温度 ,以满足纺丝工艺的要求。

立式大面积连续式熔体 过滤器 采用双缸 设计 ,

可不停机切换过滤器 ,保证了生产过程的连续稳 定。多支烛芯式过滤元件采用不锈钢金属毡材质褶 皱成多层过滤 网,独特 的外 罩——不锈钢套筒大大

王江涛. 超粗旦 涤纶全拉 伸丝设备 的柔性化设计

理 ,增大丝束 与热辊 的摩擦 力以便 握紧丝束 ;第二 和 第三对热辊 采取喷 陶瓷处理 ,增 加热辊的耐磨性

并拉紧丝束避免打滑 。通过调整各热辊 的温度和速

合成纤维工艺简介

Spinneret

Heating hood (Long) Insulation hood Quenching chamber

▽ FL

Regular (HT)

long length annealing zone and cross flow quenching .

Extruder

纤维和纱线的线密度有多种表示形式,一般采用与纱线截面积成比例的间

接指标来表示。常用的指标有特克斯(号数)、公制支数、英制支数、旦 数等。总的来说,纤维和纱线的线密度指标主要分定长制和定重制两类。 定长制 定长制是指一定长度的纤维或纱线所具有的重量,它的数值越大, 表示纤维或纱线越粗。目前常用的有特(tex)、分特(dtex)、毫特 (mtex)、旦(D)等。我国法定计量单位为特数制。 特克斯 简称“特”,它是指1000米长的纤维或纱线的重量克数。特克斯对 于棉型纱线俗称为号数。旦(D)指9000米长的纤维或纱线的重量克数。

二位。 ? 吸水性: 涤纶的吸水回潮率低,绝缘性能好,但由于吸

水性低,摩擦产生的静电大,染色性能较差. ? 涤纶作为衣用纤维,其织物在洗后达到不皱、免烫的效果。

常将涤纶与各种纤维混纺或交织,如棉涤、毛涤等,广泛用 于各种衣料和装饰材料。涤纶在工业上可用于传送带、帐篷、 帆布、缆绳、渔网等,特别是做轮胎用的涤纶帘子线, 在性 能上已接近锦纶。涤纶还可用于电绝缘材料、耐酸过滤布、 医药工业用布等。合成纤维因具有强度高,耐磨、耐酸、耐 碱、耐高温、质轻、保暖、电绝缘性好及不怕霉蛀等特点, 在国民经济的各个领域得到了广泛的应用。

(177℃10min) 7、定负荷伸长:在某一负荷下的伸长。

?几个重要的指标 原料切片:特性黏度、酸价、DEG 、水分

涤纶长丝生产工艺流程

涤纶长丝生产工艺流程

涤纶长丝是一种常用的合成纤维,具有优良的物理性能和化学性能,广泛应用于纺织、汽车、建筑等领域。

下面是涤纶长丝的生产工艺流程。

1. 原料准备:涤纶长丝的主要原料是聚对苯二甲酸乙二酯和乙二醇。

首先将聚对苯二甲酸乙二酯和乙二醇按照一定的比例混合,并加入催化剂和稳定剂,形成聚酯原料。

2. 聚合反应:将聚酯原料加入反应釜中,在高温高压条件下进行聚合反应。

聚酯原料中的酯基和羟基之间发生酯交换反应,形成长链聚酯。

3. 熔融纺丝:将聚酯经过熔融,将熔融的聚酯原料注入到纺丝机的纺丝头中。

纺丝头内有许多微细的孔,通过这些孔将熔融的聚酯原料挤压出来,形成细长的长丝。

4. 冷却固化:长丝从纺丝头中出来后进入冷却水池中,被冷却水迅速冷却固化,使长丝形成。

5. 拉伸:长丝从冷却水池中取出后,会进行拉伸处理。

拉伸过程中,通过热空气和机械力的作用,使长丝的直径逐渐减小,同时增加长丝的强度。

6. 涂膜:拉伸后的长丝经过涂膜处理,将纺丝油或润滑剂涂敷在长丝表面,提高长丝的加工性能。

7. 卷绕:经过涂膜处理的长丝被卷绕到纺织机上的纺织纬筒上,形成卷织纱。

8. qa检验:对卷织纱进行质量控制和检验,检测长丝的物理

性能、工艺性能等是否符合标准要求。

9. 包装:经过质量检验合格的卷织纱进行包装,然后出厂销售或存放。

以上是涤纶长丝的生产工艺流程,每个环节都有严格的工艺参数和质量控制要求,以确保涤纶长丝的质量稳定和可靠性。

此外,还需要注意环保要求,进行废水、废气处理,达到环境保护的标准。

涤纶长丝牵伸工艺及其影响因素.

1

(一)、涤纶长丝牵伸工艺

纤维后加工是指对纺丝成型的初生纤维 (卷绕丝)进行加工,以改善纤维的结构, 使其具有优良的使用性能。 后加工包括拉伸、热定型、加捻、变形 加工和成品包装等工序。

2

(一)、涤纶长丝牵伸工艺

纤维后加工有如下作用: ⑴纤维进行进一步的拉伸(或补充拉伸),使大分子取 向,规整排列,提高纤维强度,降低伸长率。 ⑵进行热处理,消除大分子在拉伸时产生的内应力,降 低纤维的收缩率,提高纤维的结晶度。 ⑶对纤维进行特殊加工,如将纤维卷曲或变形、加捻等 ,以提高纤维的摩擦系数、弹性、柔软性、蓬松性,或使纤 维具有特殊的用途及纺织加工性能。

5

(一)、涤纶长丝牵伸工艺 1、拉伸丝牵伸加工(DT丝)

经过纺丝成型的卷绕丝,存放一定时间后可进行长丝的后牵伸加工。 将卷绕丝在拉伸假捻机上进行拉伸就可以生产出拉伸假捻丝(DT)

6

(一)、涤纶长丝牵伸工艺 1、拉伸丝牵伸加工(DT丝)

聚酯长丝拉伸加捻机示意图 1-筒子架 2-卷绕丝 3,8-导丝器 4-喂入辊 5-上拉伸盘 6-加热器 7-下拉伸盘 9-钢领 10-筒管 11-废丝轴 12-钢丝圈

9

(二)、涤纶长丝牵伸工艺的影响因素 1、拉伸倍数: 工业生产中卷绕丝的拉伸倍数设计一般选在自 然拉伸倍数和最大拉伸倍数之间,通常为最大拉伸 倍数的85-90%,一般为3.5~4.2倍。 机器上拉伸倍数由冷拉伸盘和热盘的线速度之 比确定。 拉伸倍数过高,容易产生毛丝。 拉伸倍数过低,长丝结晶度低,成品丝纤度不 匀率和染色不匀率高

(二)、涤纶长丝牵伸工艺的影响因素 (3)拉伸倍数与单丝纤度的关系

14

(二)、涤纶长丝牵伸工艺的影响因素 (4)预拉伸的影响 预拉伸倍数过低会产生供丝时松时紧,导 致拉伸不均匀和毛丝多,过高则在预拉伸 区可能产生局部细颈冷拉伸。也得不到均 匀的优质丝

涤纶POY

维 短纤维拉伸性能试验方法》 , 采用 YG023B-II

型强伸仪测试。

条干不匀率:按照 GB / T 14346—2015 《 化学

纤维 长 丝 条 干 不 匀 率 试 验 方 法 电 容 法》 , 采 用

USTER TESTER 5 型条干仪测试。

毛丝降等率:按照 GB / T 4146. 3—2011《 纺织

缓冷加热器温度的变化曲线

Fig. 3 Curves of yarn unevenness CV value of polyester

composite filament versus heat-retarder temperature

2. 2. 2 无风区高度

对于多孔丝产品,如果熔体细流在挤出喷丝

艺参数见表 1。

PET 熔体 → 静态混合器 → 纺丝箱体 → 计量泵 →

POY 导丝

响了涤纶 POY / FDY 复合丝成品的质量。 为了解

纺丝组件 → 环吹风冷却 → 上油 → ê

冷却方式,以两对热辊拉伸生产 135 dtex / 128 f 涤

合股网络器 → 主网络器 → 卷绕成形 → 检验包装

280 ~ 310

缓冷加热器温度 / ℃

冷却风压力 / Pa

260 ~ 310

-1

第一热辊速度 / ( m·min )

第二热辊速度 / ( m·min -1 )

上油率 / %

30 ~ 40

850 ~ 880

3 000 ~ 3 050

拉伸倍数

0. 5 ~ 0. 6

3. 3 ~ 3. 6

93

质量小,是成形过程中最薄弱环节,非常容易受到

品 化学纤维 第 3 部分:检验术语》 外观要求进行

半消光40_dtex

实践与经验合成纤维工业,2023,46(3):70CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2022-09-13;修改稿收到日期:2023-04-10㊂作者简介:林稳(1988 ),男,工程师,长期从事化学纤维生产及工艺技术工作㊂E-mail:275889549@㊂半消光40dtex /48f 涤纶FDY 的生产工艺探讨林㊀稳,王腾滕,吴汉锋,姚锦松,朱代平,孙金金(桐昆集团浙江恒通化纤有限公司,浙江桐乡314500)摘㊀要:在熔体直纺 一头两尾 四釜聚合装置上成功研制了半消光40dtex /48f 涤纶全拉伸丝(FDY),探讨了半消光40dtex /48f 涤纶FDY 的生产工艺,并对其性能进行了表征㊂结果表明:在纺丝箱体底部加装缓冷器,控制箱体温度为289ħ,缓冷器温度为291ħ,环吹风压力为30Pa,无风区长度为55mm,油剂乳液质量分数为19%,预网络气压为0.05MPa,卷绕速度为4300m /min,拉伸倍数为2.42,拉伸温度为88ħ时,生产稳定;制备的40dtex /48f 涤纶FDY 的断裂强度为4.52cN /dtex,断裂伸长率为29.3%,沸水收缩率为6.5%,含油率为0.95%,达到了GB /T 8960 2015标准要求的质量指标㊂关键词:涤纶㊀全拉伸丝㊀熔体直纺㊀生产工艺㊀性能中图分类号:TQ342+.21㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)03-0070-04㊀㊀随着涤纶生产工艺技术的不断进步,涤纶的差别化㊁功能性也越来越多样,很多改性涤纶性能已可媲美甚至超越各种天然纤维,如棉㊁麻㊁毛棉㊁丝棉等㊂涤塔夫面料是一种采用涤纶长丝织造而成的面料,具有靓丽的色泽和光滑的手感,可以制作各种运动服饰㊁休闲服㊁童装等㊂同时,涤塔夫面料的单丝粗细均匀㊁强度大㊁不易扯断,还适用于夹克衫㊁羽绒服㊁雨伞㊁箱包㊁帐篷㊁浴帘㊁桌布等制作㊂40dtex /48f 涤纶全拉伸丝(FDY)主要应用于涤塔夫面料,但其总线密度和单丝线密度均较小,在生产过程中容易出现线密度㊁断裂强度和断裂伸长不匀,纺丝断头多等问题㊂为此,作者在熔体直纺 一头两尾 四釜聚合装置上,通过对生产工艺进行优化,生产得到品质好㊁生产稳定的40dtex /48f 涤纶FDY㊂1㊀试验1.1㊀原料半消光聚对苯二甲酸乙二醇酯(PET):特性黏数为(0.620ʃ0.005)dL /g,端羧基含量为(42ʃ3)mol /t,二甘醇质量分数为(1.35ʃ0.03)%,二氧化钛质量分数为(0.22ʃ0.02)%,浙江省恒通化纤有限公司产㊂1.2㊀主要设备及仪器环吹冷却设备及高速卷绕机:日本TMT 公司制;YG023B-11型全自动单纱强力机:常州纺织仪器厂有限公司制;MQC23-10型核磁共振含油率分析仪:英国牛津公司制;YG368型全自动长丝卷缩率测试仪:常州纺织仪器厂有限公司制;RAPID 600V 型全自动网络仪:奥地利兰精仪器公司制㊂1.3㊀生产工艺流程采用上海聚友化工有限公司设计的 一头两尾 的聚酯设备,每一尾缩聚反应釜后都配有切粒机,通过切粒机的产量来稳定酯化反应和缩聚反应,首先将精对苯二甲酸(PTA)和乙二醇(EG)在催化剂的作用下,经酯化㊁缩聚生成特性黏数为(0.655ʃ0.01)dL /g 的PET 半消光熔体,再通过喷丝板熔融挤出㊁冷却成形㊁上油㊁拉伸㊁网络和卷绕,生产得到40dtex /48f 涤纶FDY㊂生产工艺流程如图1所示㊂聚酯终聚釜熔体输送泵ң熔体分配阀ңң纺丝箱体纺丝组件ң冷却成形ң集束上油ңң预网络第一热辊(GR1)ң第二热辊(GR2)ңң导丝钩主网络ң卷绕ң图1㊀40dtex /48f 涤纶FDY 生产工艺流程Fig.1㊀Flow diagram of 40dtex /48f polyester FDY production1.4㊀分析与测试力学性能:依据GB /T 14344 2022‘化学纤维长丝拉伸性能试验方法“,将试样在温度(20ʃ2)ħ和相对湿度(65ʃ5)%下调湿4h后,采用YG023B-Ⅱ型全自动单纱强力机拉伸测试,夹持长度为(500ʃ1.0)mm,预加张力为(0.05ʃ0.005) cN/dtex㊂含油率:依据GB/T6504 2017‘化学纤维含油率试验方法“,称取约2g试样,采用MQC23-10型核磁共振含油率分析仪进行测试㊂沸水收缩率:依据GB/T6505 2017‘化学纤维长丝热收缩率试验方法(处理后)“中绞丝法,在规定测试条件下,用沸水处理试样,测量处理前㊁后试样长度的变化,计算其相对原丝长度的百分比,从而得到沸水收缩率㊂网络度:依据FZ/T50001 2016‘合成纤维长丝网络度试验方法“,采用RAPID600V型全自动网络仪测试,将分丝针在规定长度的丝条中缓慢移动,当网络节点撞击到分丝针时,针停止移动,计算网络结数㊂2㊀结果与讨论2.1㊀纺丝温度纺丝温度包括管道输送温度和箱体纺丝温度,在实际生产过程中,纺丝温度的控制至关重要,为兼顾熔体质量和能耗,遵循低温输送和高温纺丝的原则,以减少熔体黏度降和提高纤维可纺性㊂40dtex/48f涤纶FDY因线密度小㊁产量低,导致在纺丝时易出现熔体破裂㊂为此,在纺丝箱体底部加装缓冷器对纺丝组件进行加热保温㊂同时,多次试验结果表明,箱体温度控制在289ħ,缓冷器温度控制在291ħ时,熔体黏度降小,可纺性最佳㊂2.2㊀冷却条件细旦涤纶FDY的冷却条件对纤维物理指标均匀性㊁生产稳定性和后加工性能的影响较大㊂40dtex/48f涤纶FDY采用环吹冷却方式,因环吹冷却风比较集中㊁冷却位置高㊁丝束冷却快㊁取向度高㊁后拉伸倍数小,所以环吹风压力控制非常关键,当风压过大时,不但会使丝束冷却过快,易形成皮芯结构,也会造成丝束晃动增大,而当风压过小时,丝束冷却不充分,则易造成拉伸困难[1]㊂因此,试验考察了风压对40dtex/48f涤纶FDY 物理指标和生产稳定性的影响,见表1㊂从表1可以看出,环吹风压为30Pa时,纤维的断裂伸长率变异系数和条干不匀率相对较小,且丝束抖动情况正常㊂所以,生产半消光40dtex/48f涤纶FDY时,适宜的环吹风压为30Pa㊂表1㊀风压对产品物理指标和生产稳定性的影响Tab.1㊀Effect of air pressure on physical index ofproducts and production stability风压/Pa风筒出风风速/(m㊃s-1)断裂伸长率变异系数/%条干不匀率/%纺丝张力/cN丝束状态45 3.02 6.11 2.67 5.6㊀单丝抖动严重40 2.78 5.19 1.77 5.1㊀单丝抖动35 2.59 5.28 1.04 4.8㊀正常30 2.43 3.16 1.07 4.8㊀比较稳定25 2.11 4.77 1.21 4.2㊀正常20 1.957.89 1.56 3.1㊀单丝摇摆晃动2.3㊀无风区长度无风区长度指从喷丝板板面至环吹筒上方之间的距离,其长度决定了丝束在喷丝板喷丝后多长距离后开始冷却㊂无风区长度直接影响着喷头拉伸和纺丝张力,当无风区长度过大时,丝束不易冷却,断丝多,可纺性差;当无风区长度过小时,丝束冷却过快,纤维易发脆,纺丝及拉伸时易产生毛丝㊁断丝[2]㊂因此,试验考察了无风区长度对40 dtex/48f涤纶FDY物理指标和生产稳定性的影响,见表2㊂表2㊀无风区长度对产品物理指标和生产稳定性的影响Tab.2㊀Effect of length of windless zone on physical index ofproducts and production stability无风区长度/mm断裂伸长率变异系数/%条干不匀率/%纺丝张力/cN72h断头/次丝束状态65 5.88 1.45 4.59抖动60 5.14 1.77 5.18正常55 3.22 1.04 4.80正常408.10 1.89 6.83正常㊀㊀从表2可以看出:当无风区长度过大时,丝束会有抖动,纺丝张力下降,相应的断裂伸长变异系数和条干不匀率会上升,断头次数也会增多;当无风区长度过小时,丝束提前冷却,导致纺丝张力上升,相应的断裂伸长变异系数和条干不匀率也会上升㊂生产半消光40dtex/48f涤纶FDY时,适宜的无风区长度为55mm㊂2.4㊀上油条件对于同种油剂型号而言,乳液浓度和喷油嘴型号直接影响上油效果㊂其中,乳液浓度的高低会影响到热辊加热效率和油剂在纤维单丝间的分散均匀性,当乳液浓度过高时,会导致乳浊液不稳定,在单丝中的分散性下降,从而影响热辊的丝路17第3期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀林㊀稳等.半消光40dtex/48f涤纶FDY的生产工艺探讨稳定性和染色均匀性,当乳液浓度过低时,则会降低热辊加热效率导致拉伸不均匀,影响染色均匀性;油嘴型号则会对上油均匀性和上油率有较大影响㊂因此,试验考察了油剂浓度㊁油嘴型号对40dtex/48f涤纶FDY染色性和生产稳定性的影响,见表3㊁表4㊂表3㊀油剂浓度对产品染色性和生产稳定性的影响Tab.3㊀Effect of oiling agent concentration on productdyeability and production stability乳液质量分数/%丝束状态染色效果产品外观15抖动牛筋丝无毛丝17轻微晃动均匀无毛丝19轻微晃动比较均匀无毛丝21抖动严重轻微浅条纹无23抖动严重轻微浅条纹少量毛丝表4㊀油嘴型号对产品染色性和含油率的影响Tab.4㊀Effect of nozzle type on dyeability and oilcontent of products油嘴型号油嘴孔形/(mmˑmm)含油率/%染色效果YUASA0.05ˑ0.080.929轻微不匀YUASA0.05ˑ1.00.931均匀YUASA0.05ˑ2.00.883均匀OSAKA JACK0.05ˑ2.00.857均匀㊀㊀从表3和表4可以看出,当油剂乳液质量分数为19%,油嘴型号为0.05mmˑ1.0mm汤浅(YUASA)油嘴时,丝束染色均匀性且无毛丝㊁生产抖动较小㊁含油率较高㊂2.5㊀预网络气压预网络器的主要作用是对丝束上的油剂进行匀化,并增加丝束的抱和性,提高牵伸过程中张力的均匀稳定性,减少牵伸产生的毛丝[3]㊂预网络气压过大或过小均会对产品外观㊁染色性产生一定影响㊂因此,试验选择孔径为1.2mm的预网络器,考察了预网络气压对40dtex/48f涤纶FDY 染色性和含油率的影响,见表5㊂表5㊀预网络气压对产品染色性和含油率的影响Tab.5㊀Effect of pre-interlacing air pressure ondyeability and oil content of products预网络气压/MPa丝束状态含油率/%染色效果产品外观0.03晃动㊁碰撞0.88轻微浅条纹少量毛丝0.05轻微晃动0.89均匀无毛丝0.07抖动0.82深条纹无毛丝0.09抖动严重0.81牛筋丝无毛丝㊀㊀从表5可以看出:预网络气压过小时,丝束在热辊中容易出现晃动和碰撞,丝条受到损伤导致染色不匀,而且会出现少量毛丝;预网络气压过大时,单丝之间出现网络结点,容易拉伸不均匀,出现深条纹㊁点斑丝,且含油率也会有所下降㊂因此,生产半消光40dtex/48f涤纶FDY时,预网络气压选择0.05MPa为宜㊂2.6㊀卷绕速度热辊拉伸倍数会根据卷绕速度的变化而不同,合理的卷绕速度会提高生产稳定性和产品物理指标的均匀性㊂因此,试验考察了卷绕速度对40dtex/48f涤纶FDY生产稳定性的影响,见表6㊂表6㊀卷绕速度对产品生产稳定性的影响Tab.6㊀Effect of winding speed on production stability卷绕速度/(m㊃min-1)拉伸倍数GR1速度/(m㊃min-1)GR2速度/(m㊃min-1)纺丝状态4600 1.9823904735断丝多4500 2.1421604618断丝多4400 2.2919704510断丝偏多4300 2.4218204410稳定4200 2.5317004305正常4100 2.7115504200断丝偏多㊀㊀从表6可以看出,卷绕速度为4300m/min,拉伸倍数为2.42时,生产最稳定㊂因此,生产半消光40dtex/48f涤纶牵伸丝时,适宜的卷绕速度为4300m/min,拉伸倍数为2.42㊂2.7㊀拉伸工艺条件拉伸温度(GR1温度)对纤维的拉伸均匀性和染色均匀性至关重要㊂当拉伸温度过低时,纤维玻璃化程度不足,产生冷拉伸,导致断裂伸长不匀,染色出现浅条纹;当拉伸温度过高时,纤维提前出现分子结晶,拉伸时出现单丝断裂,导致毛丝㊂因此,试验考察了拉伸温度对40dtex/48f涤纶FDY染色性能和生产稳定性的影响,见表7㊂表7㊀拉伸温度对产品染色性能和生产稳定性的影响Tab.7㊀Effect of drawing temperature on productdyeability and production stability拉伸温度/ħ断裂伸长率变异系数/%染色效果产品外观8011.90浅条纹无毛丝827.90浅条纹无毛丝84 6.30正常无毛丝86 3.02均匀无毛丝88 2.80均匀无毛丝90 4.31均匀无毛丝92 6.22均匀无毛丝947.83深条纹有毛丝969.26深条纹有毛丝27㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷㊀㊀从表7可以看出,拉伸温度为88ħ时,断裂伸长率变异系数最小,染色均匀且无毛丝㊂因此,生产半消光40dtex /48f 涤纶FDY 时,适宜的拉伸温度为88ħ㊂2.8㊀产品性能从表8可以看出,较佳工艺条件下制备的40dtex /48f 涤纶FDY 的断裂强度为4.52cN /dtex,断裂强度变异系数为1.90%,断裂伸长率为29.3%,断裂伸长率变异系数为2.8%,沸水收缩率为6.5%,含油率为0.95%,达到了GB /T8960 2015‘涤纶牵伸丝“要求的质量指标㊂表8㊀40dtex /48f 涤纶FDY 的质量指标Tab.8㊀Quality index of 40dtex /48f polyester FDY项目参数测试值指标断裂强度/(cN㊃dtex -1) 4.52ȡ3.50断裂强度变异系数/% 1.90ɤ7.00断裂伸长率/%29.330.0ʃ4.0断裂伸长率变异系数/% 2.8ɤ12.00沸水收缩率/% 6.5 6.5ʃ0.8网络度/(个㊃m -1)2524ʃ4含油率/%0.950.95ʃ0.203㊀结论a.在熔体直纺 一头两尾 四釜聚合装置上生产40dtex /48f 涤纶FDY 时,在纺丝箱体底部加装缓冷器,控制纺丝箱体温度在289ħ,缓冷器温度在291ħ;控制环吹风压在30Pa,无风区长度在55mm;选择汤浅0.05ˑ1.0油嘴,控制乳液质量分数为19%;选择孔径为1.2mm 的预网络器,控制预网络气压为0.05MPa,卷绕速度为4300m /min,拉伸倍数为2.42,拉伸温度为88ħ,熔体黏度降小,可纺性较佳,生产较为稳定㊂b.较佳工艺条件下制备的40dtex /48f 涤纶FDY 的断裂强度为4.52cN /dtex,断裂伸长率为29.3%,沸水收缩率为6.5%,含油率为0.95%,达到了GB /T 8960 2015要求的质量指标㊂参㊀考㊀文㊀献[1]㊀孙荣召,孙进超.熔体直纺2~60dtex /72f 涤纶FDY 生产工艺探讨[J].聚酯工业,2013,26(1):24-26.[2]㊀姚梦元.44dtex /144f 超细旦大有光涤纶FDY 的开发[J].合成纤维工业,2021,44(2):43-46.[3]㊀陈广宏.基于64mm 喷丝板熔体直纺167dtex /288f 涤纶FDY 生产工艺探讨[J].合成纤维工业,2021,44(3):90-93.[4]㊀倪凤军.熔体直纺15dtex /24f 涤纶FDY 的生产工艺探讨[J].纺织报告,2018(9):26-28,47.[5]㊀李建武,王朝生,赵瑞辉,等.55dtex /144f 涤纶FDY 生产工艺探讨[J].合成纤维工业,2009,32(4):56-57.[6]㊀宋子龙.一步法生产涤纶FDY 工艺的探讨[J].合成纤维工业,1997,20(4):43-45.[7]㊀黄峥,李瑜姝,徐晶,等.涤纶细旦FDY 的生产[J].聚酯工业,2000,13(4):41-43.Production process of semi-dull 40dtex /48f polyester FDYLIN Wen,WANG Tengteng,WU Hanfeng,YAO Jinsong,ZHU Daiping,SUN Jinjin(Tongkun Group Zhejiang Hengtong Chemical Fiber Co.,Ltd.,Tongxiang 314500)Abstract :A semi-dull 40dtex /48f polyester fully-drawn yarn (FDY)was successfully developed on a "one-head two-tail"four-kettle polymerization plant of melt direct spinning process.The production process of semi-dull 40dtex /48f polyester FDY was explored,and its properties were characterized.The results showed that the production was stable when an retarder was in-stalled at the bottom of spinning manifold under the conditions of spin manifold temperature 289ħ,retarder temperature 291ħ,circular air blow pressure 30Pa,windless zone length 55mm,emulsion mass fraction 19%,pre-interlacer air pressure 0.05MPa,winding speed 4300m /min,draw ratio 2.42and drawing temperature 88ħ;and the prepared 40dtex /48f polyesterFDY had a breaking strength of 4.52cN /dtex,elongation at break of 29.3%,boiling water shrinkage of 6.5%and oil content of0.95%,meeting the quality index required by GB /T 8960 2015.Key words :polyester yarn;fully-drawn yarn;melt direct spinning;production process;properties37第3期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀林㊀稳等.半消光40dtex /48f 涤纶FDY 的生产工艺探讨。

涤纶全拉伸丝(FDY)的生产工艺考核试卷

B.拉伸比的大小

C.热处理温度

D.丝条的上油率

2.在FDY生产中,以下哪些因素可能导致产品染色不均匀?()

A.拉伸速度不一致

B.纤维取向度不均

C.热处理温度波动

D.冷却速度的变化

3.下列哪些是FDY生产中常见的质量问题?()

A.丝条断裂

B.丝条染色不均

C.丝条表面不光洁

D.丝条弹性过大

A.降低纤维结晶度

B.提高纤维取向度

C.调整丝条上油率

D.增加热处理温度

17.在FDY生产中,以下哪种因素会影响丝条的光泽度?()

A.拉伸比

B.纤维取向度

C.丝条上油率

D.所有上述因素

18.以下哪种设备用于FDY生产中的丝条卷绕?(]

A.空气卷绕机

B.水浴卷绕机

C.罗拉卷绕机

D.锡林卷绕机

19.在FDY生产过程中,以下哪种措施有助于提高生产效率?()

2.热处理的目的在于改善纤维的结晶度和取向度,提高强度和染色性能。通过调整热处理温度和时间,可以优化纤维性能。低温长时间处理有利于提高结晶度,而高温快速处理则有助于提高取向度。

3.染色不均匀可能由拉伸不均、热处理温度波动、冷却速度不一致等因素导致。解决措施包括优化工艺参数、提高设备精度、加强过程控制等。

A.提高原料利用率

B.减少能源消耗

C.提高生产效率

D.减少设备维修费用

三、填空题(本题共10小题,每小题2分,共20分,请将正确答案填到题目空白处)

1.涤纶FDY的英文全称是_______。()

2.在FDY生产中,通常使用的拉伸介质是_______。()

3. FDY生产过程中,热处理的目的是为了_______。()

什么是FDY、ATY、DTY和POY?

什么是FDY、ATY、DTY和POY?1、FDY:全拉伸丝,FULLY DRAWN YARN;在纺丝过程中引入拉伸作用,可获得具有高取向度和中等结晶度的卷绕丝,为全拉伸丝。

FDY面料手感顺滑柔软,经常被用于织造仿真丝面料。

在服装和家纺方面有广泛的用途。

低弹(网络)丝2、ATY:空气变形丝,(AIR-TEXTURED YARN)空气变形纱,原理是利用喷气法使空气喷射技术对丝束进行交络加工,形成不规则扭结丝圈,使丝束具有蓬松毛圈状的纱。

当长丝以低超喂率进入喷咀中,热气流顺丝束的运行方向冲击使其分散喷出。

丝束在喷咀中起变形和热定形作用下固定。

特性:加工成的变形纱兼有长丝和短纤纱两者的性能,毛感强,手感好,覆盖性优于短纤纱。

物性:空气变形纱在蓬松性,透气性,光泽性,柔软性等方面优于变形前的原丝。

纤度比原丝高10-15%,沸水收缩保持在约3%,但强度下降40%,因为仅有一小部份单丝受到拉伸,但却承受整根丝束的承载力之故。

用途:适用于梭织、针织,利用空气变形技术,可制成中,细纤度的单丝或复丝,或包芯的仿毛,仿麻,仿棉等,称为仿纱变形丝,也能加工用于地毯,沙发布,挂毯用途的粗纤度纱。

一般的空气变形机上可排放四种原丝,原丝可以是单丝,也可以是预取向丝。

3、DTY,一种低弹丝(Draw texturing yarn 拉伸变形丝),也称为涤纶低弹丝,是在一台机器上进行连续或同时拉伸、变形加工后的成品丝。

也称为假捻变形丝DTY网络丝:网络丝是指丝条在网络喷嘴中,经喷射气流作用,单丝互相缠结而呈周期性网络点的长丝。

网络加工多用于POY、FDY 和DTY的加工,网络技术与DTY技术结合制造的低弹网络丝,既有变形丝的蓬松性和良好的弹性,又有许多周期性和网络点,提高了长丝的紧密度,省去了纺织加工的若干工序,并能改善丝束通过喷水织机的能力。

4、POY: 预取向丝,PRE-ORIENTED YARN 或者PARTIALLY ORIENTED YARN。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2014,43(4)

李朝伟,李吉香,郑波,张文成. 涤纶全拉伸丝设备的技术改造

35

热箱,在参照 POY 生产工艺的基础上,采用第二 热辊和分丝辊组合,保持第二热辊位置不动,改变 分丝辊的位置,仿 POY 丝路在第二热辊和分丝辊 上绕 “S”字型生产 POY 产品。生产工艺流程如图 2 所示。

丝组件喷丝板的改造,拉伸卷绕机的改造和卷绕头 的改造。其中,卷绕头改造主要是双转子的改造。 3.1 纺丝组件的改造 FDY 双头纺改造就是人为将一个喷丝板喷出的

1 长丝 FDY 设备概况

酯熔体经喷丝板喷出丝束,再经冷却风冷却、上 长丝 FDY 产品为纺丝、拉伸一次完成,即聚

1-箱体;2-侧吹风窗;3-油辊;4-第二热辊(上为热辊、下为分丝 辊);5-第一热辊;6-卷绕头 图 1 FDY 流程图

油,通过第一热辊和第二热辊拉伸,加网络后卷绕 成丝饼。 FDY 生产流程如图 1 所示。所谓 FDY 设备

丝分成两半,经纺丝、拉伸,最后卷绕成 2 个丝

饼。为了便于分丝,必须对原有组件的喷丝板进行 改造。在进行单头纺生产时,组件喷丝孔以平行或 同心圆的分布形式均匀地分布在喷丝板的表面。在 进行双头纺改造时,一般是保持喷丝板的形状和喷 丝孔的排列方式不变,将喷丝板上的喷丝孔分成两 组均匀分布在喷丝板的两边。以生产 83 dtex/48 f 产品为例,将喷丝板板孔改为 96 个喷丝孔,且每 48 个喷丝孔为一单元分成 2 组,为方便分丝,2 组之 列。 间以 10 mm 宽的分丝带为间隔进行各自的分布形式排 3.2 拉伸卷绕机的改造

侧吹风风速( / m㊃s-1)

卷绕速度/(m㊃min )

-1

2.3 改造后的运行结果

过丝路调整、导丝器的更换和工艺参数优化,生产

在完成 FDY 设备生产 POY 产品的改造后,通

头。卷绕头卡盘轴长度为 1 200 mm,每个双转子卷 时需要将双转子由原来 1 个改装成 2 个小的,以满 126 mm 变成了 61 mm,相应的丝饼厚度由 123 mm 3.4 改造后的运行结果

的 POY 产 品 质 量 与 原 装 POY 设 备 生 产 的 产 品 相 当,而且在改造后能降低电能、压缩风等公用工程 消耗,为装置的节能降耗创造了条件。

3 FDY 设备的双头纺技术改造

220 dtex 之间,而近年来市场对 83 dtex 以下纤度产 品需要量较大,并且市场价格高、经济效益好。为 了适应市场的需求,我们对 FDY 生产线进行了双 头纺改造。这一改造主要涉及到三个部分,包括纺 我公司的 FDY 设备设计生产总纤度一般在 83~

改造,就是利用现有设备,根据生产需要,进行适 当的改动或更换,生产市场需要的产品。以下为 FDY 设备的各种改造方案。

丝纤度也在 1.0 dtex 以上。随着化纤技术的发展和

人们生活水平的提高,市场对细旦丝的需求不断增 加,且对 FDY 和 POY 两大品种的需求也是变化无 常。因此为了适应市场需求,提高企业的经济效 益 , 我 们 先 后 对 FDY 设 备 进 行 了 一 系 列 技 术 改 造,提高了 FDY 设备的生产柔性,扩大了生产品 的产品,满足了用户需求。 种,并通过生产调整和工艺优化,生产出了高质量

收稿日期:2013-11-05 工作。

2 FDY 设备生产 POY 的技术改造

2.1 改造方案 FDY 设备生产 POY 产品,就是在纺丝系统不

作者简介: 李朝伟 (1970

),男,高级工程师,从事化纤生产管理

改变的情况下,将 FDY 油轮上油系统改成油嘴上 油,拆除第一热箱和第一热辊,并拆除第二热辊的

1-箱体;2-侧吹风窗;3-油辊;4-第二导丝辊;5-第一导丝辊; 图 2 FDY 改 POY 流程图 6-卷绕头

拉伸卷绕机的改造比较简单,为了适应丝束扩 大一倍后导丝的需要,拉伸卷绕机的所有导丝器要 相应地增加一倍,其中包括第一热辊前的分丝器, 第一、二热辊之间的导丝器及第二热辊后的网络器 和导丝器。同时,为了保证丝束在第二热辊运行有 足够空间和分丝明显,需要将第二热辊上的绕丝圈 数减少一圈,并且要适当调整分丝辊与第二热辊的 夹角,角度调整的大小以满足生产需要为宜。 3.3 卷绕头的改造 装置卷绕头系日本东丽公司的 TW-716/4.5B 卷绕 绕动力数值为 126 mm,丝饼厚度为 123 mm。改造 足卷绕的要求。改造后双转子的卷绕动程数值由 变为 58 mm。 卷绕头改造的核心部位为双转子。我公司长丝

34

合成纤维 Synthetic Fiber in China

2014 年第 43 卷第 4 期

涤纶全拉伸丝设备的技术改造

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

摘 备生产预取向丝(POY)的改造、双头纺改造、环吹风改造以及生产混纤复合丝改造,提高了 FDY 设备的 生产柔性,扩大了生产品种,并通过生产调整和工艺优化,生产出高质量产品,满足了用户需求。实践 功能、灵活多变的改造,提高 FDY 设备生产适应性,生产出更多高附加值和市场需求的产品。 关键词:涤纶全拉伸丝;设备;改造 中图分类号:TQ342.21 文献标志码:B 证明,在 FDY 原装设备上进行技术改造是可行的,随着纺织技术的发展,根据设备特点,还可以进行多 要:为了更好适应市场的需求,先后对全拉伸丝(FDY)设备进行了一系列技术改造,包括用 FDY 设

2.2 生产的工艺参数(见表 1)

表 1 工艺参数(以 POY129 dtex/72 f 规格产品为例) 项 目 第二热辊速度/(m㊃min-1) 第二热辊温度/ħ 油嘴高度/mm 纺丝温度/ħ 条件选择 2 900~3 100 常温 1 400~1 500 2 855~3 055 0.4~0.5 288~290

李朝伟,李吉香,郑 波,张文成

文章编号:1001-7054(2014)04-34-04

洛阳分公司长丝装置引进美国杜邦公司先进的 熔体输送技术及日本东丽公司一流的纺丝卷绕技术 和设备,以聚酯熔体为原料,采用熔体直接纺丝工 艺,生产优质的涤纶全拉伸丝 (FDY) 和预取向丝 (POY) 产品。该装置于 2000 年 8 月投产,根据当时 的市场需求,产品纤度大部分在 167 dtex 以上,单