爱可卓英锡膏焊接技术 SMT参数

smt焊接工艺技术指标

smt焊接工艺技术指标SMT(表面贴装技术)焊接工艺是电子元器件制造中最常用的一种技术,它具有高度自动化、生产效率高、质量可控等优点。

然而,为了确保SMT焊接质量达到要求,就需要严格控制焊接工艺中的一些关键技术指标。

首先是焊膏的粘度。

焊膏的粘度直接关系到其在印刷过程中的质量表现,过高或过低的粘度都会造成印刷不良。

一般来说,焊膏的粘度应在20-150Pa·S之间。

其次是印刷厚度。

印刷过厚会导致焊膏流动性差,焊点形状不良;印刷过薄则可能损失太多的焊膏,导致焊点的强度不够。

因此,印刷厚度应在100-200μm之间。

第三是SMT元件的精确度。

在SMT焊接过程中,元件的位置精确度对焊接质量至关重要。

常见的精确度指标有元件与焊盘之间的中心偏差、角度偏差等。

一般要求中心偏差控制在0.2mm以内,角度偏差控制在0.1°以内。

接下来是回流焊的温度曲线。

回流焊是将印刷的焊膏通过加热使其熔化,然后再冷却固化。

为了确保焊接的可靠性,需要控制好回流焊的温度曲线。

一般来说,回流焊的升温速率应控制在1-3℃/s之间,峰值温度应根据焊膏的规格来确定,常见的峰值温度为230-260℃,保温时间应在60-90s之间。

此外,还有贴片机的放料精度。

SMT焊接过程中,贴片机放料的精度决定了元件与焊盘之间的精确度。

常用的放料精度指标有X轴、Y轴方向的偏差。

一般要求X轴、Y轴方向的偏差控制在±0.05mm以内。

最后是可靠性测试。

在SMT焊接工艺中,可靠性测试是评估焊接质量是否达到要求的重要指标之一。

常见的可靠性测试有剪切力测试、耐热性测试、振动测试、冷热冲击测试等。

通过可靠性测试,可以评估焊接过程中是否存在缺陷或潜在问题。

综上所述,SMT焊接工艺技术指标是确保SMT焊接质量达到要求的重要因素。

在实际生产中,需要控制好焊膏的粘度、印刷厚度、元件的精确度、回流焊的温度曲线、贴片机的放料精度等。

通过严格控制这些指标,可以保证焊接质量的可靠性和稳定性。

参数SMT全套范文

参数SMT全套范文SMT是Surface Mount Technology的缩写,即表面贴装技术。

它是一种电子元器件安装技术,将电子元器件直接焊接在印刷电路板(PCB)的表面上,取代了传统的插拔式元器件安装方式。

SMT技术的发展和广泛应用,极大地提高了电子产品的生产效率和性能。

SMT技术的全套参数主要包括以下几个方面:1.组件尺寸:这是指电子元器件的尺寸大小。

SMT技术可以处理不同尺寸的元器件,从非常小的微型元器件到较大的功率元器件都可以进行贴装。

通常来说,小型元器件尺寸在几毫米到几十毫米之间,大型元器件尺寸可以达到几厘米以上。

2.焊盘间距:这是指PCB上焊盘(即元器件与PCB连接的焊接点)之间的间距。

焊盘间距必须与元器件的引脚间距匹配,以确保元器件可以正确安装在PCB上。

对于SMT技术而言,焊盘间距可以非常小,通常在0.5毫米到2毫米之间。

3.贴装精度:这是指元器件安装的精度要求。

SMT技术可以实现非常高的贴装精度,通常可以在数十微米范围内实现。

这种高精度的贴装让电子产品在工作时更加稳定可靠,减少了信号传输时的误差和损耗。

4.贴装速度:这是指SMT设备的贴装速度。

随着SMT设备技术的不断发展,贴装速度越来越快。

现在的高速SMT设备可以每小时贴装数以万计的元器件,大大提高了生产效率。

5.焊接方式:SMT技术主要采用的是热风炉焊接方式,即通过热风炉将电子元器件和PCB上的焊膏加热,使得焊膏熔化,并与焊盘实现焊接。

这种焊接方式可以快速、准确地完成焊接过程,且焊点质量好,焊接强度高。

6.设备及工艺参数:SMT技术需要使用各种设备和工艺参数配合完成贴装过程,常见的设备包括贴装机、热风炉、贴装头、传送带等。

而工艺参数包括热风炉温度、焊接时间、贴装头压力等。

这些参数需要根据元器件的特性和要求进行调整,以保证整个贴装过程的质量和稳定性。

总结起来,SMT全套参数不仅包括了元器件的尺寸、焊盘间距和贴装精度等方面的要求,还包括了SMT设备的贴装速度、焊接方式以及设备和工艺参数等。

SMT工艺规范

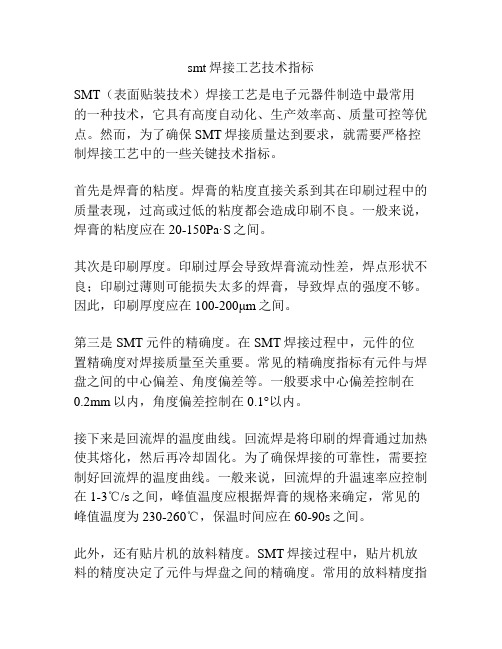

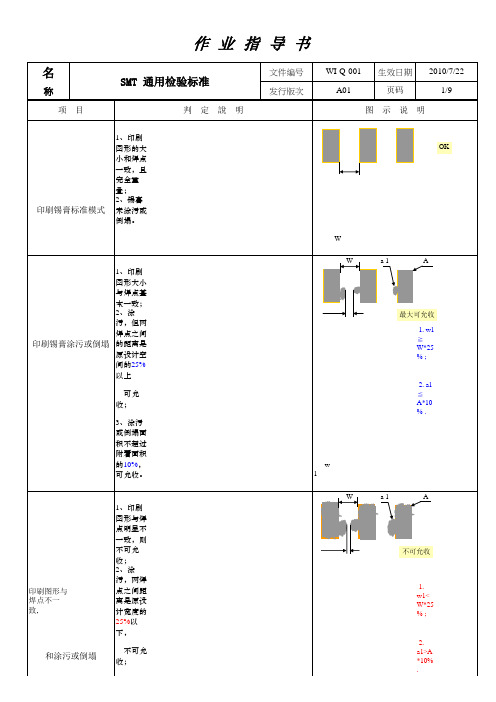

第六章SMT工艺规范一、锡膏印刷规格1、Chip 1608,2125,3216锡膏印刷规格示范标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏厚度均匀8.31mils。

3. 锡膏成型佳,无崩塌断裂。

4. 锡膏覆盖锡垫90%以上。

允收(ACCEPTABLE):1.锡膏仍有85%覆盖锡垫。

2.锡量均匀。

3.锡膏厚度在规格内。

拒收(REJECTED):1.锡膏量不足。

2.两点锡膏量不均。

3.印刷偏移超过20%锡垫。

2、MINI(SOT)锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏完全覆盖锡垫。

3. 三点锡膏量均匀,厚度8.31 mils。

允收(ACCEPTABLE):1.锡膏量均匀且成形佳。

2.厚度合乎规格8.5 mils。

3.85%以上锡膏覆盖。

4.偏移量少于15%锡垫。

拒收(REJECTED):1.锡膏85%以上未覆盖锡垫。

2.严重缺锡。

3、Diode,Melf, RECT陶磁电容锡膏印刷规格示范:标准(PREFERRED):1.锡膏印刷成形佳。

2.锡膏无偏移。

3.厚度8.3 mils 。

4.如此开孔可以使热气排除,以免气流使零件偏移。

允收(ACCEPTABLE):1.锡膏量足2.锡膏覆盖锡垫有85%以上。

3.锡膏成形佳。

拒收(REJECTED):1. 20%以上锡膏未完全覆盖锡垫。

2.锡膏偏移量超过20%锡垫。

4、LEAD PITCH=1.25mm零件锡膏印刷规格示范:标准(PREFERRED):1. 各锡膏几近完全覆盖各锡垫。

2. 锡膏量均匀,厚度在8.5 mils 。

3.锡膏成形佳,无缺锡、崩塌。

允收(ACCEPTABLE):1. 锡膏之成形佳。

2. 虽有偏移,但未超过15%锡垫。

3. 锡膏厚度合乎规范8~12 mils之间。

拒收(REJECTED):1.锡膏扁移量超过15%锡垫。

2.当零件置放时造成短路。

5、LEAD PITCH=0.8~1.0mm锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

SMT设备性能参数对生产基本的工艺要求

SMT设备性能参数对生产基本的工艺要求针对在实际的生产中设备与工艺的可制造性出现的冲突异常,现将一些在实际操作中常使用及注意事项的要求参数整理汇总,同时将经常出现的一些工艺上要求汇总与大家分享一下以便我们共同努力提高制程能力,详细如下:AI设备参数要求:SMT设备参数要求:二:550mm*650mm网框,铝框厚度25.4mm,铝框宽度38.1mm。

三:29*29英寸,网框尺寸736mm*736mm,铝框厚度40.00mm,铝框宽度40.00mm。

制程中不良案例分析及改善措施一、自动插件时,发现供料的MZ31-04M 400-500Ω热敏电阻出现引脚断裂的不良现象(见附图)。

引脚插件时断裂对自动插件设备造成损坏隐患;且从引脚断裂面分析,部分物料可能存在电性能不良可能原因:从提供的图片来分析为表面受力,工序周转时个别产品受到撞击,本体所承受的拉力较小,易断;测阻值时没有能对已受到的外力的产品测出。

措施:焊接工序增加外观全检,工序周转时由专人操作避免粗暴作业;控制锡炉的温度每小时做到点检,由QC及生产小组长监督与抽查;阻值测试现调整为全检;对员工培训。

二、发现FR105编带脱胶严重,影响机插:产生不良的原因有以下两种可能:1、在后道编带过程中,由于操作人员调试不当,没有将机器的压轮调节到位,从而使该批编带由于没有压紧,在运输过程中的受到各种力作用使得编带松动、脱胶。

2、该批次的编带粘性不良。

改善控制措施:1、对于原因一,我们对作业记录及同一机器当天其它批次的产品进行检查,并没有发现任何异常。

2、对于原因二,由于我司IQC对编带粘性没有检验手段,我们已经与供应联系,让其分析产生不良的原因,并进行整改。

3、针对我司目前对编带粘性没有检验手段这一情况,我司已经组织相关人员进行制定,目前工作正在进行中。

三、使用过程中发现有一盘二极管存在本体不齐的现象;原因:主要是胶带粘合不紧密造成。

四、引脚从根部脱焊断裂在自动插件生产时,发现供料的RY 2W301 J 编带小型电阻在引脚打弯时有引脚从根部断裂的现象,查看引脚断口可以看出引脚端部未形成良好焊点(见附图)。

锡膏技术基础资料

锡膏培训资料SMT就是表面组装技术(Surface Mount Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。

SMT特点:1、组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2、可靠性高、抗振能力强。

焊点缺陷率低。

3、高频特性好。

减少了电磁和射频干扰。

4、易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

采用SMT的原因:1、电子产品追求小型化,以前使用的穿孔插件元件已无法缩小2、电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件。

3、产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力4、电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用5、电子科技革命势在必行,追逐国际潮流。

SMT工艺流程单面混装工艺来料检测--> PCB的A面丝印焊膏(点贴片胶)--> 贴片--> 烘干(固化)--> 回流焊接--> 清洗--> 插件--> 波峰焊--> 清洗--> 检测--> 返修双面组装工艺A:来料检测--> PCB的A面丝印焊膏(点贴片胶)--> 贴片--> 烘干(固化)--> A面回流焊接--> 清洗--> 翻板--> PCB的B面丝印焊膏(点贴片胶)--> 贴片--> 烘干-->回流焊接(最好仅对B面--> 清洗--> 检测-->返修)此工艺适用于在PCB两面均贴装有PLCC等较大的SMD时采用。

B:来料检测--> PCB的A面丝印焊膏(点贴片胶)--> 贴片--> 烘干(固化)--> A面回流焊接--> 清洗--> 翻板--> PCB的B面点贴片胶--> 贴片--> 固化--> B面波峰焊--> 清洗--> 检测--> 返修)此工艺适用于在PCB的A面回流焊,B面波峰焊。

SMT锡膏综合知识简介讲解

Ce等等

助焊剂(Flux)组成

活化剂 胺盐酸类或有机酸

黏性剂 蜡类物质

树脂材料 松香为主

Flux

其他添加剂 各厂商不同

其他添加剂 各厂商不同

5

30~15um

12 mils pitch

6

15~5um

Wafer bumping

目前,SMT用锡粉主要为Type3、Type4

焊料合金

• Sn-Pb合金体系作为焊接材料的优异性能是其他材料所 无法比拟的。但是,随着电子工业无铅时代的来临已 被全面取代。目前可用作焊接材料的合金主要有以下 几种:

• Sn-Ag-Cu合金体系,目前的主流合金,以Sn-3.0Ag-0.5Cu

有铅与无铅温度曲线的主要区别

• 无铅与有铅的温度曲线之所以不同,主要是由于合金的不同,有铅是 锡铅二元合金,而无铅主要是锡银铜三元合金。而且锡铅合金可以组 成良好的共熔物。

有铅与无铅温度曲线的主要区别

• 典型的有铅焊料SnPb6337的熔点为183℃,而无铅焊料 SAC305的熔点则是217~220℃,由此产生了回流温度曲 线的一些区别:

易引起墓碑和灯芯。

温度曲线制定说明

• 2、回焊区 • 回焊区若温度不足,就无法确保充足的熔融焊料与PAD的接触时间, 很难获得良好的焊接状态,同时由于熔融焊料内部的助焊剂成份与气 体无法排除,因而发生空洞和冷焊。 • 回焊区Peak温度太高或在液相线上停留时间过长,则熔融的焊料可 能会被再次氧化而导致焊点可靠性的降低。氮气炉回焊中,二次氧化 的危险性有所下降,但是温度过高或停留时间过长,PCB与零件将承 受更大的热冲击。

锡膏组成、分类及参数(二

a.锡粉颗粒直径大小:

电镜扫描 IPC J-STD-006 定义球形锡粉的直径尺寸是长宽比率 小于1.5倍 Optimum

b.锡粉颗粒形狀:

焊料粉末的形状决定着粉末的氧化物含量,也决定着 錫膏的可印性。球形焊料粉末在给定体积下总表面积最小,

减少了可能发生的表面氧化的面积,球形的錫膏顆粒要比

Pb-free

LF-201-19,LF-204-19,etc

常用合金:

各國主流無鉛銲錫合金:

歐盟 Sn-3.8Ag-0.7Cu (SAC387)

美國NEMI Sn-3.9Ag-0.6Cu (SAC396)

日本JEIDA Sn-3.0Ag-0.5Cu (SAC305)

Sn – (3-4)wt% Ag – (0-1)wt% Cu

Flux Composition 100% 80% 60% 40% 20% 0% RA RMA

松香/松香脂 活化剂

WS

NC

溶剂 其它

常見無鉛錫膏的種類:

No.

1 2

3 4 5 6 7 8 9 10 11

合金組成

Sn-5.0Sb Sn-0.7Cu

Sn-3.5Ag Sn-3.0Ag-0.5Cu Sn-3.5Ag-0.7Cu Sn-3.8Ag-0.7Cu Sn-3.9Ag-0.6Cu Sn-3.5Ag-4.0In-0.5Bi Sn-3.5Ag-8.0In-0.5Bi Sn-8.8Zn Sn-8.0Zn-3.0Bi

物质极适合表面贴装的自动化生产的可靠性

焊接,是现电子业高科技的产物。

锡膏的組成:

錫膏=錫粉(METAL)+助焊劑(FLUX)

錫粉通常是由氮氣霧化或轉碟法制造,后經絲網篩

選而成.

SMT工艺参数介绍

自动化程度高

可靠性高

灵活性高

可以实现自动化生产, 提高生产效率和产品质

量。

焊接可靠性强,可以减 少产品故障和维修成本。

可以快速适应不同产品 种类的生产需求,灵活

度高。

SMT设备与工具

02

贴片机

01

02

03

贴片速度

贴片机的贴片速度是衡量 其性能的重要参数,它决 定了生产效率。

贴片精度

光学放大倍数

指检测系统中的光学放大倍数,通常以“倍数”为单位。

检测光源类型

指检测系统中使用的光源类型,如LED光源、卤素光源等。

SMT工艺材料

04

焊料

焊料是用于将电子元件与 PCB板连接起来的金属材 料。

焊料的熔点是关键参数, 需要根据不同的元件和工 艺要求选择合适的熔点。

ABCD

常见的焊料有锡铅合金、 纯锡、纯铅等,其中锡铅 合金应用最为广泛。

贴片机的贴片精度决定了 元器件贴装的准确性和可 靠性,是保证产品质量的 关键。

吸嘴类型和数量

吸嘴的类型和数量影响贴 片机对不同元器件的适应 性和贴装速度。

印刷机

印刷精度

印刷机的印刷精度决定了 焊锡膏的分布精度,直接 影响到元器件的焊接质量。

印刷速度

印刷机的印刷速度决定了 生产效率,是印刷机性能 的重要指标。

焊料的成分和纯度对焊接 质量有很大影响,杂质过 多或成分不均会导致焊接 不良。

胶水

01

02

03

04

胶水在SMT工艺中主要用于 固定电子元件,防止其移动或

脱落。

常见的胶水有热熔胶、快干胶 、环氧胶等。

胶水的粘度、固化时间和粘附 力是关键参数,需要根据元件 的尺寸和工艺要求选择合适的

锡膏参数差异对比

1.预升温区:室温到150℃,升温速率(1~5)℃/S,但最好不超过3℃/S 2.保温区:150℃~180℃,时间为60S~100S。 3.保温进入回溶区:升温斜率范围在(1-4)℃/S 4.回溶区:最高温度:230℃-255℃,220℃以上时间为30S~90S。 5.冷却区:下降速率一般采用-1℃/S~-4℃/S

对应机型

一般加锡 板使用

20um~ 锡粉粒径 38um

对应机型

20um~ 锡粉粒径 38um

NP08-I+ 锡膏SOP参数设定标准

1.预升温区:采用(1-2)℃的升温速度从室温升温到130℃。 2.保温区:130℃-180℃,保持时间为60S-120S。 3. 保温区进入回焊区:采用(1-2)℃/S的升温斜率。 4. 回焊区:最高温度为235℃-250℃,225℃ 以上的时间应控制在30S-90S。 5. 冷却区,一般采用-1~-4℃/S的斜率降温。

为了便于管控,实际EcoAPP-X100A参 数设置借鉴KOKI锡膏参数进行设置

炉温曲线 炉温曲线 炉温曲线 炉温曲线

对应机型

KOKI温曲线图.p df

粒 径(μm) 20 –pdf

锡粉粒径:20–25mm 目前,我们有两款BOSE产品,分别是 51AC6880002SZ,51AC6880002TZ,使用的 是铟泰锡膏,但是关于回流炉段的产品 SOP上记录的参数,仍是KOKI锡膏的参数 标准,所以需要将其修改为正确的参数。

锡膏料号

锡膏型号

Koki

S3X58-M500-4 33FP00000006

锡膏料号

锡膏型号

33FP0000000Z

indium

锡膏料号

锡膏型号

SMT设备参数简介

FUJI NXTⅡ

环境要求 1.电压:110VAC(+-10%), 2.频率:50/60 Hz 3.气压要求:0.5Mpa (5kgf/cm2) 4.温度:15℃--35℃ 5.湿度:30%----80% 技术参数

1.贴片范围:01005-7.5*7.5mm,高度9.5mm以下的零件 2.生产能力:V12:26000cph;H08:10500cph ;H04:6500cph 3.贴片精度:±0.038mm 4.适用基板:最大534x610mm,最小48x48mm, 厚度0.3-4mm 5.料架支持:160个站位 6.机器尺寸:L2590mm,W1900mm,H1474mm(排除信号塔) 7.机器重量:4t

真空烘箱

技术参数 1.真空度范围:0~0.1MPa 2.漏气量:1KPa/小时 3.机器尺寸:L940mm,W830mm, H1250mm 4.工作尺寸:L620mm,W650mm,H610mm 5.机器重量:0.4t 环境要求 1.电压:220VAC(+-10%) 2.频率:50/60 Hz 3.气压要求:0.5Mpa (5kgf/cm2) 4.温度:0℃--40℃ 5.湿度:30%----80%

和西(WS-450PC-N)

环境要求 1.电压:380VAC(+-10%) 2.频率:50/60 Hz 3.温度:15℃--35℃ 4.湿度:30%----80% 技术参数 1.预热区数量:4 2.预热区长度:1900mm 3.PCB运送方式:链传动 4.适用基板:50mm~450mm 5.传送速度: 0-1800m/min 6.机器尺寸:L4350mm,W1300mm,H1650mm 7.机器重量:1.95t

FUJI XPF_L

环境要求 1.电压:

SMT元件焊接标准

Number: Title: Date: 29007-B WMS - Soldering(Part 2 : Surface Mounted Components)1.0 Contents 目录Page1.0 Content 目录---------------------------------------------------------------------------------------- 12.0 Purpose 目的---------------------------------------------------------------------------------------- 13.0 Scope 范围---------------------------------------------------------------------------------------- 14.0 Description 定义 14.1 Tools & Equipment 工具和设备 ---------------------------------------------------------- 14.2 Solder Joint for Surface Mounted Components2 表面贴装元件的焊接-------------------------------------------------------------------------4.2.1 Chip Component 片状元件-------------------------------------------------- 3-74.2.2 Cylindrical Devices 圆柱形元件-------------------------------------------- 8-94.2.3 LCC Devices -------------------------------------------------------------------- 10-114.2.4 PLCC Devices ------------------------------------------------------------------ 12-154.2.5 SOIC Devices (Gull-Wing) --------------------------------------------------- 16-174.2.6 QFP Devices (Gull-Wing) ---------------------------------------------------- 18-214.2.7 Flush Terminations ---------------------------------------------------------- 224.2.8 Partial Wraparound Terminations (Tantalum Capacitor) ------------- 23-254.2.9 Round Conductor -------------------------------------------------------------- 26-274.2.10 Solder Balls ---------------------------------------------------------------------- 284.2.11 Solder Splash & Solder Webs ----------------------------------------------- 294.2.12 Ball Array Grid(BGA) 30-314.2.13 Illustration on Acceptable Soldering Requirements 32-334.2.14 Illustration on Rejectable Soldering Requirements 34-425.0 Reference 参考资料 -------------------------------------------------------------------------------- 436.0 Remarks 备注-------------------------------------------------------------------------------------- 437.0 Revision History 版本------------------------------------------------------------------------------- 438.0 Approval 批准------------------------------------------------------------------------------------------ 43 2.0 Purpose 目的This document provides the soldered joints acceptability requirements to be met for surfacemounted components throughout the PCBA surface mount assembly本文件制定了PCBA表面贴装过程中表面贴装元件的焊接可接受要求。

焊锡膏的参数与使用

锡膏成分简述-1

锡膏的定义

是一种均匀、稳定的锡合金粉、助 焊剂、以及溶剂的混合物。在焊接时可以 形成合金性连接。这种物质极适合表面贴 装的自动化生产的可靠性焊接,是现电子 业高科技的产物。

3

锡膏成分简述-2

10%助焊膏和90%锡粉的重量比

助焊膏 10%

锡合金粉 90%

4

锡膏成分简述-3

50%助焊膏与50%锡粉的体积比

Tack (gm) Tack (gm) Tack (gm) Tack (gm)

Sample 0 hr

2 hr

4 hr

8 hr

1

50.4

78.5

84.8

84.8

2

62.8

97.0

107.3 112.2

3

59.2

71.3

78.6

78.6

4

66.9

86.2

96.2

96.2

5

52.6

55.3

60.7

50.9

Distribution of Particles of Solder Powder

12 Mesh Size 325/500

10 8 6 4 2 0 Particles Diameter (um)

16

Relative Weight % 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 39 41 43 45 47

20%

☞ 其它成份是表面活化剂、增稠剂 0%

、增韧剂等

RA

RMA

WS

松香/松香脂 活化剂

NC

溶剂 其它

27

松香的化学结构

松 香 (脂) 酸

SMT回焊与锡炉相关参数设定

SMT迴焊與錫爐相關參數設定5SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異焊接加熱基本因素●加熱溫度●升溫速度●均溫溫度及時間●焊接溫度及時間●加熱(熱傳導)量SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異●迴焊焊接(BGA)靜態焊接:焊接時焊點本身已具備焊錫(錫膏,錫球…),加熱後形成焊接●波焊焊接(手插件)動態焊接:焊接時焊點靠截取錫槽內流動之焊錫形成焊接烙鐵焊接動/靜態焊接:焊接時靠吸取外加之焊錫(錫絲…),但缺乏動態焊接之優點(流動性不足),焊點殘留氧化物及助焊劑SMT 迴焊與錫爐相關參數設定迴焊過程及溫度效應迴焊過程:過焊加熱方式通常在零件及PCB由外部(表面)加熱後再傳導至內部,使內部升溫至與焊點表面溫度接近,且溫度足以將錫膏熔化(183度C以上)後透過錫膏內含之助焊劑清除焊接表面後形成接合溫差效應:不同尺寸,體積,數量,封裝方式及材質之零件與不同面積,層數及厚度等之PCB,其加熱(吸熱)量及加熱時間皆有不同之需求因此產生溫差,為取得溫差平衡並配合錫膏熔解形成焊接時對溫度及時間之需求,因此必須設定”迴焊加溫曲線”(REFLOW PROFILE)SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異●靜態焊接(迴焊)之特性:⏹焊接時熔錫缺乏流動性,不易突破液體表面張力⏹焊點表面氧化物清除後及助焊劑殘留物殘留於焊點表面,阻礙焊點之結合並增加表面張力⏹焊點間必須”接觸”(透過錫膏或其它介質如助焊劑類)⏹受加熱環境,需求,模式及工具…等,變因之影響,參數設定較為複雜(如加熱溫度,加溫速度,加熱量及焊接時間等)⏹被動焊接僅提供加熱環境,焊接品質完全受外在因素影響,如錫膏印刷量印刷品質,吃錫性(氧化…等)SMT 迴焊與錫爐相關參數設定迴焊加熱之特性熱集膚效應及其對迴焊所產生之影響●高溫集中於表面(零件,PCB及錫膏)⏹零件破裂(大型零件)⏹錫膏未完全溶解●小型零件提早達到焊接溫度⏹墓碑效應⏹錫球產生●PCB加溫速度落後於零件加溫速度⏹PCB焊墊與熔錫(錫膏)接面冷焊⏹PCB焊墊與錫球(BGA)接面冷焊SMT 迴焊與錫爐相關參數設定基本迴焊模式及差異●氣相法(VAPOR PHASE)⏹以高溫氣體對零件及PCB加溫⏹加熱環境熱分佈良好⏹零件及PCB/表面與內部間易產生較大溫差⏹熱集膚效應較明顯●IR迴焊⏹以IR照射方式對零件及PCB加熱⏹加熱環境熱分佈較差⏹加溫速度較慢●熱風迴焊⏹將IR/加熱管產生之高溫透過風扇產生流動⏹加熱環境熱分佈平均,但熱風流動易產生類似氣相法迴焊之加溫環境,熱集膚效應更明顯SMT 迴焊與錫爐相關參數設定基本迴焊模式及差異●迴焊加入氮氣零件表面,PCB焊墊表面及錫膏,在焊接過程中因空氣中之”氧”而造成氧化並產生氧化物氧化物之存在對於迴焊製程(靜態焊接)之影響更為明顯,氧化物殘留於焊點及熔錫(錫膏)表面將阻隔熔錫與焊接面之結合,並增加熔錫之表面張力為減少迴焊”氧化”之產生,因此將氮氣灌入迴焊爐內將爐內之空氣(氧)排出●迴焊爐加氮氣方式⏹全密閉式⏹半循環式⏹全循環式SMT 迴焊與錫爐相關參數設定基本迴焊模式及差異●迴焊加入氮氣之優點及注意事項優點:⏹焊接性改善(空/冷焊減少)⏹焊接殘留物減少(助焊劑,氧化物殘留)⏹焊接面平整,光亮須注意事項:⏹短路機率增加⏹焊接強度不足機率增加(錫膏量不足時)⏹墓碑效應機率增加⏹錫球產生機率增高⏹使用成本偏高⏹迴焊速度不可因使用氮氣而過度提升⏹氮氣濃度應穩定控制⏹使用半循環方式之設備應加強保養SMT 迴焊與錫爐相關參數設定迴焊曲線設定基本考量因素:●零件:溫度設定優先考量之零件或製程⏹最大尺寸及熱需求量最高之零件(如QFP,PLCC,BGA,零件附散熱片金屬蓋,…等)⏹密度較高之區域(大型零件,高需熱類)⏹PTH零件REFLOW製程⏹對高溫敏感(易損壞)之零件●迴焊爐加熱區數量:⏹加熱區數量較多之設備,可選擇以較高之迴焊速度,配以較多之加熱區逐步加溫⏹加熱區數量較少之設備,應優先選擇降低迴焊速度,再搭配溫度之設定(配備氮氣亦相同)SMT 迴焊與錫爐相關參數設定迴焊曲線設定基本考量因素:●錫膏熔點:183度C(63/37 錫鉛比)●電路板:尺寸/層數/厚度⏹大尺寸,多層數及較厚之PCB,需熱量較高,PCB溫度擴散較慢(均溫時間較長),加溫模式應優先考慮降低迴焊速度,再輔以提高設定溫度⏹小尺寸,少層數及較薄之PCB,則可選擇較快之迴焊速度,及較高之設定溫度,以減少PCB之彎曲,但仍須焊墊設計上之配合,以減少墓碑效應之發生SMT 迴焊與錫爐相關參數設定迴焊曲線設定基本考量因素:●加熱模式⏹IR加熱純IR加熱方式因溫度擴散性較差,而需要較長之加熱時間,也因此使加熱速度受到限制,但迴焊熔錫區時間過長將影響焊接性,因此可考慮將熔錫區溫度提高⏹熱風加熱熱風加熱方式溫度擴散速度快,熱氣流之快速流動,加上過快之迴焊速度及較高之設定溫度,易加速小型零件之溫度集膚效應之產生,而拉大零件與PCB間溫差而形成墓碑效應,因此使用熱風加熱,應降低迴焊速度及溫度(配備氮氣亦相同)SMT 迴焊與錫爐相關參數設定迴焊曲線設定基本考量因素:●預熱加熱溫度及時間⏹溫度110-130度C⏹時間1-2分鐘●均溫溫度及時間⏹ 溫度 120-160度C ⏹ 時間 2-3分鐘● 焊接區加溫時間 ⏹ 40-90秒 (180度C)● 最高溫及時間 ⏹ 溫度 210-240度C ⏹ 時間 5-15秒File=SMOLE 70MAXIM X 3= 1= 2= 4= 5=161MAX X Deg/Point De 3= 1=2= 4= 5=+X-->MIN(1)=98.9 MID(2)=150.0 HI(3)=182.8 MAX(4)=233.9 ECOTher mocouple location 1=U50 2=R503=U12 4=U3 Time=above each reference line (HH :MM :SS). 00:04:47 00:02:35 00:01:03 00:00:00 999% 00:04:43 00:02:49 00:01:09 00:00:00 999% 00:04:44 00:02:38 00:01:10 00:00:00 999% 00:04:45 00:02:28 00:01:01 00:00:00 999% 24681012141618205080757065605585454035302520151050 t(s): 蚓) 5.85=0510 00:04:45 00:02:44 00:01:09 00:00:00 999% F1-F4=Sample 1-4 F5=Rescalex :F6=ReScaey :F7=Print :F8=HELP :1234100200300MAXI X 3= 1= 2= 4= 5=3= 1= 2= 4= 5=MAX SLOPES X Deg/SecFile=MOLE6M.O.L.4.769BATT=Temp=SLOPE 1.28Sample1 X=41 Sample2 X=106 Sample3 X=258 Sample4 Thermocouple location Temp Slope Temp Slope Temp Slope Temp1=U21 64 SEC 33.9 0.6 115.6 0.4 183.9 1.1 177.2 -1.3 *=C531 70 SEC 31.7 0.4 115.0 0.7 183.9 1.1 183.9 -1.5 3=U11 61 SEC 32.8 0.6 108.9 0.2 180.0 1.1 176.1 -1.9 4=U4 57 SEC 33.9 0.7 108.9 0.4 180.6 0.9 177.8 -0.4 5=U500 68 SEC(BOT) 31.1 0.2 121.7 0.6 185.0 1.1 176.1 -3.0 F1=Sample 1;F2=Sample;F3=Sample 3; F4=Sample 4 F5=Print; F6=HELP;SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異●動態焊接(波焊)之過程⏹助焊劑供應錫爐焊接PCB底部首先經助焊劑供應(發泡/噴霧),以改善焊接效果⏹PCB預熱PCB經助焊劑供應後,進行預熱烘烤,主要目的在提升PCB溫度減少PCB溫度(底部),在焊接時與錫波之溫差及熱衝擊,同時將助焊劑烘乾,以減少焊接時錫球之產生⏹焊接焊接時錫波接觸經助焊劑清洗之焊點(零件及焊墊)表面,焊點吃錫同時錫流將作用後之助焊劑帶離完成焊接SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異●動態焊接(波焊)之特性⏹錫槽提供足量之焊錫來源,焊接時焊點浸泡於錫波中,增加吃錫機率⏹流動之錫波有助於將焊點之氧化物帶離,改善焊錫性⏹主動焊接(吃錫),吃錫量穩定,錫波溫度固定且穩定⏹焊接熱量/度,主要由錫波堤供,焊錫對焊點直接加熱,加熱速度快但熱衝擊較大⏹焊接時液面表面張力小(被零件腳刺破)有助吃錫溫度250100時間錫爐加熱SMT 迴焊與錫爐相關參數設定●動態焊接(波焊)⏹助焊劑供應系統發泡式:--較小發泡尺寸(發泡石)--較低發泡壓力--較小之PCB與發泡間隙--較高之助焊劑存量(助焊劑槽)--較小之發泡嘴內部空間噴霧式:--較小之網目尺寸(網目式)--較快之滾統轉速--較慢之噴霧(噴嘴)速度(噴頭式)--準確之噴霧時間--較小之噴霧壓力--較小之PCB與噴霧間隙SMT 迴焊與錫爐相關參數設定●動態焊接(波焊)⏹PCB預熱--較大/長之加熱面積--較高之加熱溫度--逐步升溫--較慢之加熱速度--上下層同時加溫(在可能之條件下)⏹錫爐--較慢之錫波流速--較慢之迴流流速--較小之PCB與錫波間隙⏹PCB承載--較小之PCB 2側內壓力--平穩之PCB 承載SMT 迴焊與錫爐相關參數設定基本焊接模式特性差異烙鐵焊接●動/靜態焊接模式之特性⏹烙鐵頭高溫但熱傳導量不足⏹高溫集中對較小焊點(墊)易造成傷害⏹熔錫流動但流動性差⏹助焊劑殘留且量多(污染PCB)⏹焊錫量不易控制(較小及高密度焊點)SMT 迴焊與錫爐相關參數設定基本焊接模式及特性差異烙鐵焊接●動/靜態焊接模式之設定⏹依不同之焊接模式(熱量需求)選用不同之烙鐵(功率),烙鐵頭,(型式)及溫度設定⏹依錫量需求選擇適當之焊錫絲尺寸⏹適度使用錫爐用助焊劑改善焊接效果⏹對SMD零件(尤其是尺寸較小及接腳密度高類)人工之焊接應予適當之訓練⏹BGA類零件之更換過程中,”焊墊除錫”作業須加強人工技巧。

SMT工艺参数介绍

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

内的时间是40~60秒。如果这个时间过长的话,焊接 表面将会是没光泽的,灰暗的和使松香炭化,如果时 间低于30秒,松香不会产生足够湿润和在一些大的焊 盘引线上产生较差的金属化合物(即焊接不牢)。

5、冷却Cooling

冷却时降温的最大极限是4℃/秒,冷却速率太快 的结果在焊接表面或许有裂痕。如果冷却太慢的话, 在焊接表面或许就比较黯淡,原因是在焊锡合金中有 较大的铅的结晶体在扩散。

SMT技术培训

SMT工艺与技术

SMT技术培训 再流焊典型工艺温度曲线

温度 215-235 200 ≤10s

150

I区

II 区 60-120s

III 区 20-30s

IV 区 时间

SMT技术培训

摩帝可XN63 CR32锡膏回流焊温度曲线

1、斜坡(1)(Ramp 1) 这个区域最大的梯度是2℃/秒,当升温率超过 2℃,将会产生锡珠和崩塌。 2、预热(Preheat) 预热的温度通常是从100℃到150℃开始计算, 时间在70~120秒之间,这取决PCB基板的尺寸和 回流炉的性能。

SMT技术培训

焊锡膏使用的几点建议

1、储存温度:5℃~10℃,工作环境温度:20℃~25℃,相对 湿度:45%~65% 。 2、冰柜中取出的焊锡膏,在工作环境温度下应放置8个小时后使用 。 3、焊锡膏使用前,应缓慢、均匀地搅拌1分钟左右。 4、暂时不用的焊锡膏,在工作环境温度下放置,要盖紧内、外盖。 5、摊放在网板上的焊锡膏,停用、不滚动时间最好不超过1个小时。

SMT技术培训

ANY QUEST63 CR32锡膏回流焊温度曲线

3、斜坡(2)(Ramp 2) 这个区域的时间最好少于30秒以减少锡珠的 产生。从 150℃到 Sn63 合金的熔点 183℃这个区域, 升温的速率应当在2.5℃~3℃/秒,这是由于在这个 区域温度比较高这个实际情况和可以降低松香媒 体在到达合金的熔点183℃以上之前的挥发性。

SMT工艺参数更改说明

修改日期

文件参数

实际使用参数

记录人

确认人

备注(修改原因)

1

2017/11/14

印刷机-

印刷速度:50

印刷机-

印刷速度:35

XXX

SSS

降低印刷速度,填充饱满,IC引脚下锡成型更好

说明

工序+

修改参数

工序+

修改参数

记录人与确认人不可是同一个人

填写当时更改的原因、后参数效果

2

压力大小参考范围:0.2~0.3mpa;胶嘴温度参考范围:30~35℃

3、其余车间操作人员不可调的工艺参数(贴片机、回流焊、SPI检测机、AOI检测机),如有实际需求使用参数与工艺文件规定参数与实际不符,须反馈工艺人员,由工艺人员进行确认、调整,并签字做相应记录,记录模板如下表所示。

表3车间人员调整参数记录表

3

脱模速度

(1~10)mm/s

4

脱模距离

(1~3)mm

5

印刷间隙

(0~0.50)mm

6

自动清洗频率

a)钢网开口大小及开口间距≤0.65 mm的网钢板,每印刷3~5块印制电路板清洗1次;

b)钢网开口大小及开口间距>0.65 mm的网钢板,每印刷6~15块印制电路板清洗1次。

2、点胶机设备按照点胶工艺规程进行调节胶量与位置,压力与温度调节按照如下范围调整:

关于于SMT工序工艺参数调整说明

为规范SMT工艺参数,规范车间操作人员实际作业,针对SMT工艺参数调整作如下说明(如下表1)。

表1SMT工序可调整分类

序号

工序名称

车间人员可调性

备注

1

印刷机

车间人员可调

2

SMT焊点工艺标准

称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ;大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收! 文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!零件直立电阻帖反零件直立项 目标准模式电容、电感偏移零件间隔电容、电感偏移SMT 通用检验标准A01页码3/9判 定 說 明图 示 说 明(垂直方向)(水平方向)电阻偏移(水平方向)零件间隔电容、电感类实装W 零件直立拒收文字面(翻白)R757 文字面 电阻不可帖反(文字面)OK W W1 W1≧W*25%,NG. W 零件直立拒收称发行版次1、元件倾斜突出焊点的部份须小于元件宽度的25%,反之则拒收。

(NG)1、三极管的三个引脚处于焊点的中心位置。

1、三极管的引脚超出焊点的部份须小于或等于引脚 1. w1≦W*1/2, OK ; 宽度的1/2;若大于1/2则不良。

2. w1>W*1/2, NG ;1、三极管的引脚超出焊点的部份须小于或等于引脚 1. L1≦L*1/2, OK ; 平坦段长度的1/2;若大于1/2则拒收。

SMT锡膏工艺

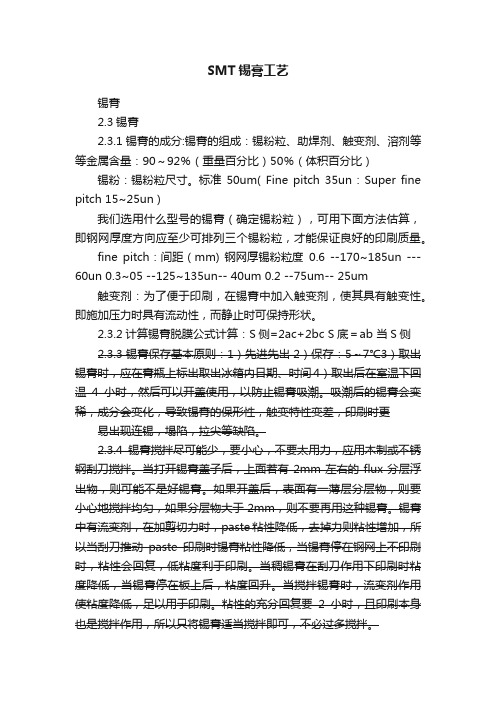

SMT锡膏工艺锡膏2.3锡膏2.3.1锡膏的成分:锡膏的组成:锡粉粒、助焊剂、触变剂、溶剂等等金属含量:90~92%(重量百分比)50%(体积百分比)锡粉:锡粉粒尺寸。

标准50um( Fine pitch 35un : Super fine pitch 15~25un )我们选用什么型号的锡膏(确定锡粉粒),可用下面方法估算,即钢网厚度方向应至少可排列三个锡粉粒,才能保证良好的印刷质量。

fine pitch:间距(mm) 钢网厚锡粉粒度0.6 --170~185un ---60un 0.3~05 --125~135un-- 40um 0.2 --75um-- 25um 触变剂:为了便于印刷,在锡膏中加入触变剂,使其具有触变性。

即施加压力时具有流动性,而静止时可保持形状。

2.3.2计算锡膏脱膜公式计算:S侧=2ac+2bc S底=ab 当S侧2.3.3锡膏保存基本原则:1)先进先出2)保存:5~7℃3)取出锡膏时,应在膏瓶上标出取出冰箱内日期、时间4)取出后在室温下回温4小时,然后可以开盖使用,以防止锡膏吸潮。

吸潮后的锡膏会变稀,成分会变化,导致锡膏的保形性,触变特性变差,印刷时更易出现连锡,塌陷,拉尖等缺陷。

2.3.4锡膏搅拌尽可能少,要小心,不要太用力,应用木制或不锈钢刮刀搅拌。

当打开锡膏盖子后,上面若有2mm左右的flux分层浮出物,则可能不是好锡膏。

如果开盖后,表面有一薄层分层物,则要小心地搅拌均匀,如果分层物大于2mm,则不要再用这种锡膏。

锡膏中有流变剂,在加剪切力时,paste粘性降低,去掉力则粘性增加,所以当刮刀推动paste印刷时锡膏粘性降低,当锡膏停在钢网上不印刷时,粘性会回复,低粘度利于印刷。

当稠锡膏在刮刀作用下印刷时粘度降低,当锡膏停在板上后,粘度回升。

当搅拌锡膏时,流变剂作用使粘度降低,足以用于印刷。

粘性的充分回复要2小时,且印刷本身也是搅拌作用,所以只将锡膏适当搅拌即可,不必过多搅拌。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The Leader of Pb F ree S oldering T echnology( )ECO-1305232013. 05. 23Pb FreeThe Leader of P b F ree S oldering T echnologyThe Leader of P b F ree S oldering T echnology()Pb Free Solder( )WeldingBrazingDiffusion BrazingSoldering, 1000 430 800 430–– – –The Leader of P b F ree S oldering T echnology( )Joining ProcessJoining ProcessJoining Asse’yDevelopment ItemBrazing- Ceramics/Metal Direct bonding - Titanium/Copper - Al AlloyMgnetronSputtering Target Ceramic Tappet Diffusion Bonding- Stainless, Cu - Titanium/Al6061Sputtering Target Soldering- MoSi 2/Copper - Micro Soldering Sputtering TargetSpark Plasma SinteringAnd bonding- - Glass/Metal - WC/MetalPackaging,SolderCream SolderWire SolderBar SolderBGA Ball, PreformThe Leader of Pb F ree S oldering T echnology( )ShankCeramic (Brazing Assey)Sputtering Target (Brazing Assey)The Leader of P b F ree S oldering T echnology( )Hydrogen Reflow Brazing FurnaceVacuum Hot PressJoining MachinesReflow Soldering FurnaceThe Leader of P b F ree S oldering T echnology( )ICIC Package Multi Pin IC Package ,Multi Pin , Fine PitchMulti Pin ,Fine PitchIC ChipLead IC IC TAB IC IC Bare ChipBGA Chip, Flip Chip IC PackageThe Leader of P b F ree S olderingThe Leader of P b F ree S oldering T echnology()The Leader of P b F ree S oldering T echnology( )The Leader of P b F ree S oldering ( )11, , IT • , , , , , , , , , 90/75% : , 85/65%:IT , , 80/50% :, 25mmt X 25mm condencer, , 6 Cr, ,PBB/PBDE, Aspesto,Code, Ceramics , , Braun , PCB , >100Cm 2, CFC/HFC) , , Cd, 6 Cr .( : , Braun • , ,Glass , , 0.35%•Al 0.4%• 4%, Voice/Data Transmission, Network ; 2006.1.1 spare )*• EU (WEEE+RoHS)2006. 7 EU RoHS~2010Sn3Ag Sn0.3Ag( )The Leader of P b F ree S oldering T echnologyThe Leader of P b F ree S olderingT echnology( )Halogen()Apple Br, Cl 700 mg/kg Br + Cl : 1,000 mg/kg, 2009 Dell Br + Cl : 1,000 mg/kg, 20092009 2010NGONOKIA 8FUJITSU 6DELL / LENOVO 7.3ACER 5.7SONY ERICSSON 7APPLE / HP5.3SAMSUNG/MOTOROLA6.7LGE 4.3TOSHOBA6SONY4The Leader of P b F ree S oldering T echnology( )The Leader of P b F ree S oldering ( )SMTPrinter-. -.-. Jig Back up pin -. Mask -. Mask Squeeze -. MaskMounter-. -. -.-. Nozzle -. FeederReflow Oven-. Model Reflow Profile-. Reflow profile -. Duct-. ( )The Leader of P b F ree S oldering T echnology()-. PCB -. PCB -. PCB ( )-. Loader , -.-. 2-.XXThe Leader of P b F ree S oldering ( )SqueezePCBThe Leader of P b F ree S oldering T echnology( )Test Board) Squeegee , SqueegeeTest Mask20mm/sec 25mm/sec 30mm/sec•••0.5Kgf 1.0Kgf 1.5Kgf • • •• • ReflowTest( :25mm/sec, : 3.0Kgf)Test( 0.1~0.2mm)The Leader of P b F ree S olderingW = P X C / 76 W = (g)P = (-mmHg) C = (mm 2)Nozzle: Mount -400~-600mmHg .Nozzle ,: ( , , ), , Head Speed, , Feeder ,( )Nozzle•NozzleThe Leader of P b F ree S oldering T echnology( )ReflowPeak •Reflow Profile /Pb Free Reflow Profile Reflow - PWB - - QFP - -5 zone 8 zone 10 zone(N 2)The Leader of P b F ree Soldering ( )The Leader of Pb Free S oldering T echnology( )Preheat (150~180Above 220 (30~50 sec))50 ~ 85secSlope2 (180 ~230 )1.5~2.5 /sec220180 15055~100secPeak Temp.235±390~115 secSlope 1 ( ~150 ) 1.0 ~ 2.0 /sec1008Zone Reflow M/C Profilec/s : 0.95c/s : 0.85c/s : 0.90Heating zone length : LongHeating zone length : ShortThe Leader of P b F ree S oldering T echnology( )Profile 1ProfileCream S olderFillet Pad SparedFB SeriesFC SeriesFS Series: 150 ~180 : 60 sec Soldering Peak :233 Soldering : 40sec T : 2.1 /sec (180 ~235 )The Leader of P b F ree Soldering Technology( )SolderingBGA IC 1BGA IC 2SOP ICVoidVoidFillet,The Leader of P b F ree S olderingT echnology( )Zone Z1Z2Z3Z4Z5Z6Z7Z8Speed Temp.1301401501601651952902400.951. BGA IC 2(Inner)2. BGA IC 2(Outer)3. BGA IC 14. QFP IC (0.4MM pitch)5. PCB6. Holder&ShortPreheating (50 sec)Soldering Zone : 30~50 secmp.( 232± 3 )(ex.)• 0.4 IC : 232 • Chip : 234 • BGA : 230(mm/sec)30~40 (Kgf)8~10 (mm/s)0.5 (mm)1.0(*Mask Thickness : based on 0.12mmt)180150220The Leader of P b F ree S oldering T echnology( )SolderingQFP IC(0.5mm pitch)QFP IC(0.4mm pitch)Fillet,FilletVoidThe Leader of P b F ree S oldering T echnology( )SolderingR ChipC ChipFilletVoid-. PCB-.-. -. Ass’y-.-.-.-.-.-. AOI-. Level-.-.The Leader of P b F ree S olderingThe Leader of P b F ree S oldering T echnology( )The Leader of P b F ree S oldering T echnology( )( ) Check PointPCB , Pad , Pad (Au), Pad (OSP), Pad OSP), , , ,, ,, , , Short, , , , , , ,, , , ,ReflowShort, / , , , , , Flux, , , ,Pb Free SMT Check PointThe Leader of P b F ree S oldering T echnology( ): :( )( )( )The Leader of P b F ree S oldering T echnology( )( )PCB PCBPCB (FR1)PCB Lot ,( )(OSP, Au), , Check()PCB( )Crystal : AuQFP IC : BGA : Ball1.2.Capacitor :1. 2. 3.1. 2.The Leader of P b F ree S oldering T ( )BGA ICAss’y Skyworth( : X 3000)BGA IC: IC Ball SMTThe Leader of P b F ree S oldering T echnology( ), , CheckThe Leader ofP b Free SolderingTechnology( ), , CheckThe Leader of P b F ree S oldering ( )BGA IC( )0.4pitch lead . leadReflow Profile.Cream SolderRMA TypeThe Leader of P b F reeS oldering Technology( )IC0.4 QFP Lead PCB , .Bottom , TOPBottom .PCB Lead wp .Top , Bottom PCB .( )Spatter PointSpatterChipVoidSpatterSn NI, Sn Lot Ni, SnSolder Spatter( )Chip VoidSn Ni 2 (Ag)VoidSolder SpatterChipChipSolder Paste Cu PadCuSnSolder Flux CuSolderSn SolderFlux ( )Soldering。