浅谈危险与可操作性分析方法对保护层分析的影响

危险与可操作性分析

04

兼容性

确保系统在不同设备 和浏览器上的兼容性 ,提高用户的使用体 验。

05

风险控制与管理

Chapter

风险控制策略制定

风险识别

通过全面排查和评估,识别出潜在的危险源和风险点 。

风险等级划分

根据风险的性质和可能造成的后果,对风险进行等级 划分,以便制定相应的控制措施。

控制措施制定

针对不同等级的风险,制定相应的控制措施,如技术 控制、管理控制、应急控制等。

以初始事件为起点,分析各后续事件成功或失败的可能性及相应 结果,构建事件树。

事件序列分析

通过对事件树中各事件序列的分析,了解不同事件序列对系统安 全的影响。

安全防护措施制定

根据事件树分析结果,制定相应的安全防护措施,降低事故发生 的概率和后果严重程度。

04

可操作性分析

Chapter

人机界面评估

界面布局

流程简化

通过去除冗余步骤、合并相似步骤等方式简化操作流程。

引导与帮助

提供必要的操作引导和帮助,如提示信息、在线帮助文档等。

提高可操作性的措施

01

标准化设计

采用符合行业标准的 界面设计和操作流程 ,降低用户学习成本 。

02

可定制性

允许用户根据个人习 惯和需求定制界面元 素和操作流程。

03

反馈机制

提供及时、准确的反 馈,帮助用户了解操 作结果和系统状态。

应措施进行处置。

实例二

某建筑工地高处坠落事故,通过 事故调查、原因分析,识别出高 处作业未采取安全防护措施为危 险源,加强安全管理,避免类似

事故发生。

实例三

某煤矿瓦斯爆炸事故,通过事故 分析、专家评估,识别出瓦斯积 聚和引爆火源为危险源,采取通 风排瓦斯和严格火源管理等措施

危险和可操作性分析 内容2

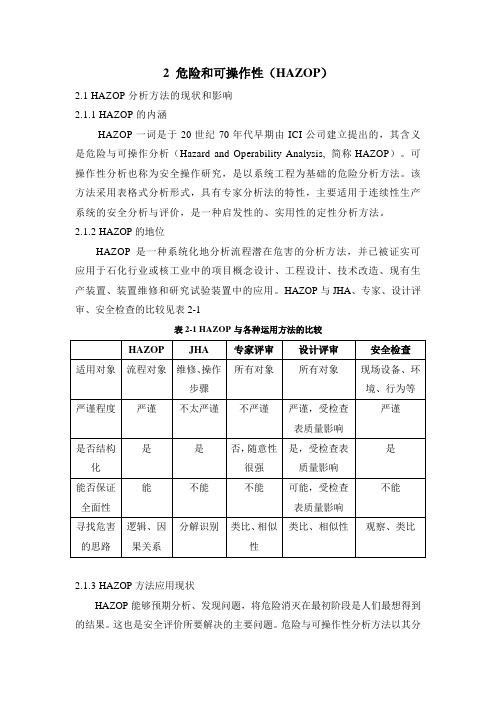

2 危险和可操作性(HAZOP)2.1 HAZOP分析方法的现状和影响2.1.1 HAZOP的内涵HAZOP一词是于20世纪70年代早期由ICI公司建立提出的,其含义是危险与可操作分析(Hazard and Operability Analysis, 简称HAZOP)。

可操作性分析也称为安全操作研究,是以系统工程为基础的危险分析方法。

该方法采用表格式分析形式,具有专家分析法的特性,主要适用于连续性生产系统的安全分析与评价,是一种启发性的、实用性的定性分析方法。

2.1.2 HAZOP的地位HAZOP是一种系统化地分析流程潜在危害的分析方法,并已被证实可应用于石化行业或核工业中的项目概念设计、工程设计、技术改造、现有生产装置、装置维修和研究试验装置中的应用。

HAZOP与JHA、专家、设计评审、安全检查的比较见表2-1表2-1 HAZOP与各种运用方法的比较HAZOP JHA 专家评审设计评审安全检查适用对象流程对象维修、操作步骤所有对象所有对象现场设备、环境、行为等严谨程度严谨不太严谨不严谨严谨,受检查表质量影响严谨是否结构化是是否,随意性很强是,受检查表质量影响是能否保证全面性能不能不能可能,受检查表质量影响不能寻找危害的思路逻辑、因果关系分解识别类比、相似性类比、相似性观察、类比2.1.3 HAZOP方法应用现状HAZOP能够预期分析、发现问题,将危险消灭在最初阶段是人们最想得到的结果。

这也是安全评价所要解决的主要问题。

危险与可操作性分析方法以其分析全面、系统、细致等突出优势成为目前危险性分析领域最盛行的分析方法之一。

英国石化有限公司制定的《健康、安全和环境标准与程序》(HSE8)中明确规定在项目设计阶段必须进行设计方案的HAZOP分析;德国拜尔公司1997年制定《过程与工厂安全指导》中规定,其所属工厂必须进行HAZOP分析并形成安全评估报告;美国政府颁布的《高度危险化学品处理过程的安全管理》(PSM)法规中也建议采用HAZOP方法对石油化工装置进行危险评估。

危险和可操作性(HAZOP)分析及保护层(LOPA)定级

危险和可操作性(HAZOP)分析及保护层(LOPA)定级发布时间:2021-04-14T01:12:04.460Z 来源:《防护工程》2020年34期作者:徐梦[导读] 以将风险降低至可容许风险标准所要求的水平;在本文中,主要介绍危险和可操作性分析和保护层定级方法。

南京合创工程设计有限公司工艺室江苏南京 210000摘要:在一个既定的时间段内对被分析的工艺装置进行安全分析,识别工艺危险,检查相应安全措施的充分性;在定性危险分析的基础上,进一步对具体的场景的风险进行相对量化(准确到数量级)的研究,判定该场景发生时系统所出的风险水平是否达到可容许风险标准的要求,并根据需要增加适当的保护层,以将风险降低至可容许风险标准所要求的水平;在本文中,主要介绍危险和可操作性分析和保护层定级方法。

关键词:危险和可操作性;保护层;安全完整性等级。

1、国家相关法律法规要求从开始的安监总管三 (2011) 191号到安监总管三〔2012〕87号再到安监总管三〔2012〕103号后到安监总管三〔2013〕76号再后到安监总管三〔2013〕88号最后到现在的安监总管三〔2014〕116号,明确规定涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪表功能是否满足风险降低要求”。

第六(十五)要求“企业应在评估基础上,制定安全仪表系统管理方案和定期检验测试计划。

对于不满足要求的安全仪表功能,要制定相关维护方案和整改计划,2019年底前完成安全仪表系统评估和完善工作;对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源(以下统称“两重点一重大”)的生产储存装置进行风险辨识分析,要采用危险与可操作性分析(HAZOP)技术,一般每3年进行一次。

2、危险与可操作性分析(HAZOP)生命周期危险与可操作性分析(HAZOP)生命周期分五个阶段,第一工程概念设计阶段,第二工程详细设计阶段,第三装置的施工建设和试车阶段,第四装置运行阶段,最后一个装置退役阶段。

HAZOP与LOPA分析方法的结合和应用

HAZOP与LOPA分析方法的结合和应用林承朴【摘要】通过对危险与可操作性分析+保护层分析(HAZOP+ LOPA)结合分析方法的实践运用,归纳出分析过程中存在的误区,总结出分析准备过程和分析开展过程应该注意的问题和技巧.通过实例分析说明如何将HAZOP+LOPA相结合的方法运用到实践分析中,并提出了对后续风险识别评价的展望.结果表明:在制定科学安全大数据的前提下,HAZOP+ LOPA相结合的定性+半定量的分析方法对装置的工艺风险评价更客观、更准确.%The misunderstanding in analysis process was concluded and the precautions and skills during preparation and analyzing were summarized through practical application of the integrated HAZOP and LOPA method.How to apply the integrated HAZOP and LOPA method in practice was explained via case study,and the review of risk evaluation in the future was presented.The result shows that the qualitative and semi-quantitative analysis methods of integrated HAZOP and LOPA are more objective and accurate for the process risk evaluation of unit the on the condition of established scientific safety data.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)011【总页数】5页(P60-64)【关键词】危险与可操作性分析;保护层分析;失效概率;独立保护层;安全仪表功能【作者】林承朴【作者单位】中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207【正文语种】中文对化工装置进行危害识别和辨析是预防化工生产过程中各种事故的重要方法和手段。

危险与可操作性分析应用

危险与可操作性分析应用危险与可操作性分析(HAZOP)是一种用于识别潜在危险的系统性方法。

它主要用于工业过程中,特别是在煤化工行业中,以评估煤化工工艺过程中的潜在危险和找出如何降低事故风险的有效措施。

下面将详细介绍HAZOP在煤化工中的应用。

HAZOP方法的步骤包括选择研究范围、制定HAZOP团队、确定HAZOP的目标、收集信息、进行HAZOP会议、整理分析结果、制定纠正措施和监控实施情况。

在煤化工过程中,HAZOP主要用于识别可能存在的危险和故障,以及排除这些风险的有效措施。

例如,应用HAZOP以识别可能导致爆炸或泄漏的条件,以及减少这些风险的方法。

HAZOP还可以用于评估应对系统故障的控制和保护装置的可操作性,以确保及时采取适当的措施。

HAZOP还可以帮助识别过程中的潜在危险和事故风险,并制定相应的安全措施。

例如,在煤化工过程中,HAZOP可以用于识别可能的化学反应条件和温度、压力等参数,以及可能导致事故的故障条件。

通过这种分析,可以制定相应的操作规程、事故应急计划和设备备份措施。

此外,HAZOP还可以用于评估工艺设计和操作控制系统的可操作性。

通过HAZOP分析,可以发现可能导致操作困难或错误的设计或控制系统缺陷。

通过识别这些问题,可以改进设计和操作控制系统,提高生产效率和安全性。

在HAZOP分析中,煤化工行业的专业知识和经验是至关重要的。

因此,HAZOP团队应该包括来自各个领域的专家,包括化学工程师、安全工程师、操作员等。

这样可以保证HAZOP分析的准确性和全面性。

总结起来,HAZOP是一种用于识别潜在危险的系统性方法,在煤化工行业中具有重要的应用价值。

通过应用HAZOP,可以识别危险和故障,并制定相应的安全措施和改进措施,提高工艺过程的安全性和可操作性。

为了确保HAZOP分析的有效性,需要组建专业知识丰富的HAZOP团队,并结合专业知识和经验,进行全面的分析。

工艺安全管理2-2工艺安全分析-HAZID

通过分析工艺流程中的操作条件和参数偏离,评估其对工艺安全的影 响。

保护层分析(lopa)

通过分析工艺过程中可能发生的危险事件,评估现有控制措施的有效 性,并提出补充措施。

初步危险分析(pha)

通过初步分析工艺过程中可能存在的危险和有害因素,评估其对人员、 环境和社会的影响。

hazid的工具和技术

风险矩阵

用于评估风险等级的工具,将危险和 有害因素的风险程度划分为不同的等 级。

安全检查表

用于检查工艺过程中存在的危险和有 害因素的工具,确保所有潜在危险都 得到识别。

因果图

用于分析工艺过程中各种因素之间因 果关系的工具,帮助识别潜在的危险 和有害因素。

事件树分析

通过分析工艺过程中可能发生的事件 及其连锁反应,评估其对工艺安全的 影响。

该化工厂在生产过程中涉及多种有毒、易燃、易爆的物质,通过hazid分析,识别出了多个危险和风险,包括中毒、 火灾、爆炸等,并制定了相应的控制措施。

某制药厂的hazid分析

该制药厂在生产过程中涉及多种高活性药物,通过hazid分析,识别出了多个危险和风险,包括人员中毒、环境污染 等,并制定了相应的控制措施。

工艺安全管理2-2工艺安全分析hazid

目录

• 工艺安全分析-hazid概述 • hazid的流程和方法 • hazid的实践与案例 • hazid的挑战与解决方案 • hazid的未来发展与展望

01

工艺安全分析-hazid概 述

hazid的定义与目的

定义

hazid是工艺安全分析中的一个重要环节, 全称为危害与可操作性研究(hazard and operability study),是一种系统化、结 构化的评估方法,用于识别和评估工艺过 程中的潜在危险和操作问题。

危险与可操作性(HAZOP)分析方法、相关要求及注意事项

危险与可操作性(HAZOP)分析方法、相关要求及注意事项HAZOP是英文Hazard and Operability Studies的缩写,意为危险与可操作性分析。

它是一种被工业界广泛采用的工艺危害分析方法,也是排查事故隐患、预防重大事故和实际安全生产的重要手段之一。

正确运用HAZOP分析方法,可以:(1) 识别工艺过程潜在的危险和可操作性问题;(2) 预估危险可能导致的不利后果;(3) 理清潜在事故的形成、传播路径;(4) 找出重要事故剧情(序列)中现有的安全措施,并评估其作用;(5) 评估潜在事故的风险水平;(6) 需要时,提出降低风险的建议措施;(7) 分析过程还可以帮助团队加深对工艺系统的认知。

对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源(以下统称“两重点一重大”)的生产储存装置进行风险辨识分析,要采用危险与可操作性分析(HAZOP)技术,一般每3年进行一次。

HAZOP分析是否能按质按量并按时完成,分析过程是否顺利进行,很大部分取决于HAZOP分析的能力和经验。

HAZOP分析必须有相关的专业知识、HAZOP分析知识、HAZOP分析经验及组织能力。

HAZOP专业能力要求HAZOP需要有扎实的化工相关的专业知识背景。

比如化工原理、物理化学、有机化工、化工机械、工艺设计、化工仪表自动化控制等。

HAZOP如果相关的专业知识不扎实,可能导致分析问题不深入,对事故发生的路径不清楚,同时也很难把握建议的有效性和可行性。

例如,对于精馏塔的分析,需对精馏塔的结构、原理及运行过程中存在的异常现象的理论分析较为清楚,清楚什么是闪点、液泛、漏液、回流比、蒸气压、馏分、安全阀的尺寸计算所依据的事故情形等等。

HAZOP应清楚控制回路类型(反馈控制、比例控制、串级控制、分程控制、压倒控制)、联锁逻辑图。

专业基础扎实便于HAZOP能够在短时间内读懂P&ID图中所表现出来的信息,尤其是相关的保护层信息。

危险与可操作研究分析指南

危险与可操作研究分析指南一、背景介绍在企业和组织中,人们需要进行危险分析来帮助他们在工作中避免事故和损失。

危险分析是一种用来识别潜在或实际危险的分析方法。

可操作性分析是一种分析方法,它可以帮助组织识别并减少决策制定和实施中的障碍和失误。

在本指南中,我们将探讨危险分析和可操作性分析的基本原则和方法,以及如何将它们应用于实际环境中。

二、危险分析危险分析是为了识别潜在的或实际的危险而进行的分析。

这种分析能够提供可靠的决策基础,帮助组织识别和明确决策的风险和机会,并选择正确的防范措施和管理方法,从而最大限度地减少事故和损失的发生。

1. 危险分析的方法危险分析通常有三种方法:(1)风险评估风险评估的主要目的是确定潜在的或实际的危险,评估危险的严重程度和频率,并确定适当的控制措施。

常见的风险评估方法包括定性分析、定量分析和半定量分析等。

(2)危险识别危险识别是为了找出可能导致事故和损失的元素或过程。

这个过程的结果是确定可能的事故种类和潜在的危险源。

(3)危险管理危险管理是在识别和评估危险的基础上,制定和实施适当的控制措施和管理方法,从而最大限度地减少危险的发生和程度。

2. 危险分析的步骤危险分析的步骤包括:(1)确定危险源确定可能导致事故和损失的元素或过程。

(2)识别危险在危险源中找出可能导致事故和损失的因素或过程。

(3)评估危险评估危险,包括确定危险的严重程度和频率。

(4)控制危险基于危险评估的结果制定和实施适当的控制措施和管理方法。

三、可操作性分析可操作性分析是为了识别和消除决策制定和实施中的障碍和失误而进行的分析。

它有助于确保所做的决策不会导致事故或损失,并确保决策能够成功实施。

可操作性分析的目标是确保良好的决策制定和实施过程,并不是为了替代其他决策的制定过程,而是为了帮助组织确保决策的有效实施。

1. 可操作性分析的方法可操作性分析通常有两种方法:(1)行为分析行为分析要求对人们的行为和决策制定过程进行分析。

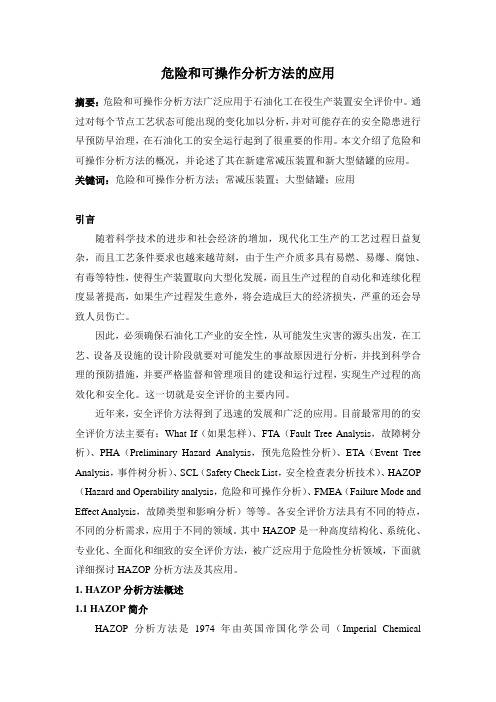

6.19-危险性可操作分析方法的应用

危险和可操作分析方法的应用摘要:危险和可操作分析方法广泛应用于石油化工在役生产装置安全评价中。

通过对每个节点工艺状态可能出现的变化加以分析,并对可能存在的安全隐患进行早预防早治理,在石油化工的安全运行起到了很重要的作用。

本文介绍了危险和可操作分析方法的概况,并论述了其在新建常减压装置和新大型储罐的应用。

关键词:危险和可操作分析方法;常减压装置;大型储罐;应用引言随着科学技术的进步和社会经济的增加,现代化工生产的工艺过程日益复杂,而且工艺条件要求也越来越苛刻,由于生产介质多具有易燃、易爆、腐蚀、有毒等特性,使得生产装置取向大型化发展,而且生产过程的自动化和连续化程度显著提高,如果生产过程发生意外,将会造成巨大的经济损失,严重的还会导致人员伤亡。

因此,必须确保石油化工产业的安全性,从可能发生灾害的源头出发,在工艺、设备及设施的设计阶段就要对可能发生的事故原因进行分析,并找到科学合理的预防措施,并要严格监督和管理项目的建设和运行过程,实现生产过程的高效化和安全化。

这一切就是安全评价的主要内同。

近年来,安全评价方法得到了迅速的发展和广泛的应用。

目前最常用的的安全评价方法主要有:What If(如果怎样)、FTA(Fault Tree Analysis,故障树分析)、PHA(Preliminary Hazard Analysis,预先危险性分析)、ETA(Event Tree Analysis,事件树分析)、SCL(Safety Check List,安全检查表分析技术)、HAZOP (Hazard and Operability analysis,危险和可操作分析)、FMEA(Failure Mode and Effect Analysis,故障类型和影响分析)等等。

各安全评价方法具有不同的特点,不同的分析需求,应用于不同的领域。

其中HAZOP是一种高度结构化、系统化、专业化、全面化和细致的安全评价方法,被广泛应用于危险性分析领域,下面就详细探讨HAZOP分析方法及其应用。

危险和可操作性研究(HAZOP)在安全评价中的应用

危险和可操作性研究(HAZOP)在安全评价中的应用摘要:文章介绍了危险和可操性性研究(HAZOP)评价方法,阐述了该评价方法的分析内容,通过液化石油气罐区LPG储罐的HAZOP分析,检查初步设计阶段存在的隐患,有助于企业对高风险隐患的排查、整改。

关键词:危险和可操作性研究(HAZOP)偏差LPG一、前言目前在安全预评价报告应用的定性、定量评价方法较多,文章(本文简要)介绍了HAZOP方法的分析内容,同时以某精细化工企业的液化石油气罐区LPG 储罐作为评价对象,运用HAZOP法对其进行评价分析。

二、HAZOP分析方法HAZOP分析方法是以引导词为引导,对评价单元过程中工艺状态的变化(偏差)加以确定,找出装置及过程中存在的危害。

HAZOP分析内容包括:偏差、原因、后果、安全保护措施、建议措施等。

1.划分节点(工艺单元)节点是具有规定界限之内的设备单元,研究设备内可能出现偏差的参数。

将系统划分成节点时一般会综合考虑节点的目的与功能、节点物料及合理的切断点等因素,常见的节点类型包括反应釜、储罐、换热器、泵、塔、压缩机等。

2.偏差HAZOP以参照正常操作运行的工艺参数作为标准值,分析运行过程中工艺参数的变动(即偏差),这些偏差通过引导词和工艺参数引出。

常用的确定偏差的方法是引导词法,即:偏差=引导词+工艺参数。

3.偏差分析分析的内容包括原因、后果、保护措施、建议措施。

偏差的原因可能是机器设备故障、人的不安全行为,未预料到的工艺状态(如组分的改变),内部干扰(如动力损耗)等。

4.事故后果等级事故后果包括:①人员(作业和非作业)伤害;②环境污染;③财产损失。

事故后果等级分类见表2。

5.安全保护措施为防止各种偏差及由偏差造成的后果而设计的工程系统和控制系统(如工艺报警、连锁、程序等)。

6.建议措施有针对性地提出设计变更、工艺规程变更或进一步研究方面的建议(如增加冗余的压力报警仪或修正两个操作步骤的顺序)。

三、液化石油气(LPG)储罐HAZOP分析1.LPG火灾爆炸危险性LPG为混合物,主要成分包括丙烷、丁烷、丙烯和丁烯。

公司危险与可操作性分析解读

危险与可操作性分析解读2013年10月参加编写人员组长江天利起草王保禄审核江天利李乃珠黄磊李文鹏张静II一、应用危险与可操作性分析(HAZOP)方法的目的意义焦化公司从2008年开展安全质量标准化工作以来,取得了一定的成绩,基本遏制了重大事故的发生,安全生产保持了六年的平稳发展势头。

职工的安全意识有了显著的提高,但对实质性的安全隐患的了解还是处于浅层次,表现在习惯性违章较多、重复出现的安全隐患较多、突发性检修频频出现。

说明我们的员工还没有真正做到“四懂三会”,这就引出一个问题,企业除了提高职工的安全意识外,还需提高职工的安全技术,必须让职工了解所使用的设备、设施、操作工艺指标。

找出所使用的设备、设施、操作工艺指标可能出现不正常情况下的偏离状态,并分析其可能出现的原因,找出解决的途径。

从而达到“预防为主,综合治理”,从我要安全转变为我会安全。

国家和集团公司要求化工企业推行危险与可操作性分析(HAZOP)方法,适合于我们煤化工生产企业,它能够探明生产装置和工艺过程中的危险及其原因,寻求出必要对策的方法,识别生产系统(或某单元)潜在的危险,而这些危险既包括与系统(或单元)临近区域密切相关的危险,也包括一些影响范围更广的危险,如某些环境危害;尤其识别可能导致各种事故的生产操作失误与设备故障。

研究的具体对象是在试运或运行期间可能发生的与其本身内在危险性和本身操作有关的问题。

特别是与液体或气体产品有关的承受高压的设备、设施或系统。

这正是我这次解读的目的,以便各企业在安全生产中达到防患于未然。

二、做HAZOP分析的前提条件HAZOP分析的重要作用在于,通过结构化和系统化的方式识别潜在的危险与可操作性问题,分析结果有助于确定合适的补救措施。

因此,我们在进行HAZOP分析时必须了解和掌握必要的前提条件。

1.合理的划分分析单元(分析对象)化工企业是由多个单元组成,在分析危险、有害因素时,必须将系统分成有限的、确定范围的、再进行分析的单元(分析对象),就是通常说的危险源。

危险与可操作性分析分析应用导则解读

危险与可操作性分析分析应用导则解读危险与可操作性分析(HAZOP)是一种针对工业过程的风险评估方法。

HAZOP通过对每个工艺环节进行系统性的分析,以识别可能存在的潜在危险或故障点,进而制定有效的控制策略,避免潜在风险的发生。

以下是HAZOP分析应用导则的解读:首先,HAZOP分析需要建立一个完整的过程模型。

这个模型必须包括所有的设备、管道、仪表、控制系统等元素,并细致地描述它们之间的关系和作用。

建立完整的过程模型是HAZOP分析的基础,也是保证分析结果准确可靠的前提。

其次,进行HAZOP分析时需要有专业的分析团队参与。

这个团队由不同领域的专业人员组成,如化学工程师、机械工程师、仪表工程师、自动化工程师等,他们将从各自的角度来对过程模型进行分析,以发现潜在风险点。

因此,分析团队必须具备丰富的经验和专业知识,同时要有很好的协作能力和沟通能力。

在分析过程中,分析团队需要分别对每个设备、管道等元素进行分析,以确定可能存在的危险或故障点。

分析的主要目标是识别所有可能的偏差和异常情况,并研究这些情况可能带来的后果,然后制定控制措施以避免这些情况发生。

分析团队需要使用HAZOP分析表来记录分析结果,这个表由若干列组成,包括设备名称、操作目的、参数组合、危险或故障点、后果、控制措施等。

HAZOP分析表是所有分析结果的基础,也是之后制定控制措施和监控措施的依据。

最后,进行HAZOP分析需要考虑实际情况和可操作性。

虽然HAZOP分析可以发现许多潜在的危险和故障点,但实际上它并不一定适用于所有的工业过程,有些过程可能没有必要进行HAZOP分析。

在进行HAZOP分析之前,必须对该过程的特点进行合理评估,以确定是否值得进行HAZOP分析。

同时还需要考虑可操作性,即制定的控制措施是否能够在实际操作中生效并得到有效执行。

这是保证HAZOP分析结果有效的又一重要因素。

HAZOP分析是一种重要的风险评估方法,对于化工、炼油、制药等领域的工业过程具有重要应用价值。

电厂运行分析中危险与可操作性研究技术分析

电厂运行分析中危险与可操作性研究技术分析作者:樊长明来源:《科技创新与应用》2016年第27期摘要:为提高电力管理水水平和机组稳定安全运行,文章简单分析了电厂运行现状及劣势,阐述了电厂运行分析中危险与可操作性技术的运用,发现在日常工作中很难发现的危险。

以火电厂中循环水系统来分析电厂运行中该技术的具体运用。

关键词:电厂运行;危险与可操作性;研究技术1 电厂运行现状及不足电力运行属于高危行业,工作环境中满布高温高压蒸汽、高速运转机械、各种电压电气设备,任何环节出现问题都可能造成严重的后果。

基于此,电力企业都积极采取措施,尽量规避可能发生的事故。

一般采取两种方法,运行分析和事故预想,总结已发事故,规避未发事故。

运行分析是结合厂中设备出现过的事故及异常问题,总结经验以灵活应对未来可能发生同样的事故,降低损失。

运行分析具有滞后性和被动性,但却是工作人员累积经验的方法。

事故预想是观察设备的工作状态、发现异常参数,根据经验分析和预想未来可能发生的事故,对应制定出事故的应对方案,这是目前电厂常用的方法。

电厂为了减少事故的发生,都会同时运用这两种方法。

例如电厂明确规定每个班组选择一个经验丰富的人组织专业人员分析目前机组状况,预想近期发生的事故,并总结,部分电厂每个月都会举办类似活动,分析相对较长一段时间内的机组运行状况及可能发生的事故。

这在很大程度上保证了电厂的正常健康运行。

但采用运行分析与事故预想还是存在疏漏点,如没有对应规范、随机性较大、主观性较强等,还需要不断研究出更为先进的技术。

2 HAZOP技术在电厂中的应用2.1 HAZOP技术的应用意义在常用的过程危险与操作性分析法中,HAZOP技术是最为有效的方法,国际上有较广泛的应用。

目前该技术有一套较为完备的原理,运用HAZOP技术的前提是:操作过程的实施完全按照设计意图,不会出现意外灾难事件。

只要确定在工艺操作过程中没有任何偏差,那么整个过程就是安全的、可运行的。

施工现场危险源识别与操作风险分析

施工现场危险源识别与操作风险分析施工现场是一个充满危险的环境,各种潜在风险危害着工人的生命安全和财产安全。

因此,在施工前,必须对现场进行全面的危险源识别,并对操作风险进行分析,以采取相应的措施来保障施工安全。

危险源识别是施工安全管理的第一步,也是最重要的一步。

只有充分识别危险源,才能有针对性地制定安全措施,避免事故的发生。

危险源可以分为两类:一是固定设施带来的常规危险源,如高处坠落、电击、火灾等;二是临时性危险源,如脚手架倒塌、吊装事故等。

在进行危险源识别时,需要考虑施工环境的特殊性,例如特高压线路施工,就需要识别电气危险源;地铁隧道施工,就需要识别有关挖掘和爆破的危险源。

此外,还需要仔细检查施工材料的质量和施工设备的安全性,确保它们不会成为危险源。

识别危险源只是第一步,更重要的是进行操作风险分析。

在分析操作风险时,首先要确定每个危险源的潜在影响、概率和严重程度。

潜在影响是指危险源一旦发生,可能对工人的生命、健康或财产造成的损失。

概率是指发生事故的可能性。

严重程度是指事故发生后的损失程度。

在分析操作风险时,可以采用风险矩阵法,将潜在影响和概率进行评估,并根据评估结果进行分类,以确定相应的风险级别。

分析操作风险还需要考虑到工人的经验和能力。

只有在充分了解工人的技术水平和实际操作能力的基础上,才能制定合理的安全措施。

例如,对于没有经验或技术水平较低的工人,需要进行专门的培训,提高他们的操作安全意识和技术水平。

对于技术水平较高的工人,则可以根据实际情况授权他们进行某些高风险作业,但也要设置监管机制,确保他们在操作中不会出现问题。

除了对危险源和操作风险进行识别和分析外,还需要采取相应的控制措施。

控制措施分为防范和应急两方面。

防范措施主要是通过工程控制、管理控制和个体防护来减少危险源的产生和传播。

例如,在高处作业时,可以安装护栏或使用安全带;在电气作业时,可以使用绝缘手套和绝缘工具;在操作机械时,可以设置防护装置和安全间隔。

从实践经验谈HAZOP分析的关键因素及其本质意义

从实践经验谈HAZOP分析的关键因素及其本质意义危险与可操作性分析方法(HAZOP)是由英国帝国化学(ICI)在1960年代开发的,它的起源是当时ICI流行的一种用于检查管理决策的技术,被称之为“关键检查”。

当时ICI的生产经理KenGee决定将该技术应用于新建苯酚工厂的设计安全检查,在四个月的时间里,团队每周花三天时间检查工厂的各个方面,发现了许多潜在的、否则无法预见的危险和操作性问题。

后来ICI的已故现代化工安全之父克莱兹(TrevorKletz)博士回忆说:“这是第一个危险和可操作性研究项目(HAZOP),当我后来从事全职安全工作时就成为了HAZOP的热衷推行者”。

1974年英格兰Flixborough镇环己烷巨型蒸气云爆炸事故发生后不久,ICI将这个危险和可操作性研究(HAZOP)公布与众,并且很快被工业界广泛采用。

1977年,英国化学工业协会发表了“HAZOP分析指南”,并且在1983年将HAZOP列为英国化学工程专业的学位课程。

在中国,2013年国家颁布了行业标准AQ/T3049-2013«危险与可操作性分析(HAZOP分析)应用导则»,这一标准基本直译了国际标准IEC61882。

近年来国家也出台了多个法律法规,积极推广HAZOP分析方法在中国化工行业的应用,它也成为了当下中国化工行业最广泛使用的危害性研究方法。

然而,HAZOP分析的质量参差不齐,大多数仍然没能充分发挥出HAZOP分析的强大功能。

一、好的HAZOP分析的特质HAZOP这种系统的危害性研究方法,在危险辨识分析会上鼓励开放性思维,充分调动研究小组各专业成员的想象力,根据工艺、设备、电仪等专业的基本原理进行创造性的讨论,充分利用每个成员的知识和经验从不同角度去辨识工厂潜在的事件场景、评估这些危害性场景、控制这些危害性场景,利用这种方法得到的研究结果会超过任何个体成员的能力,得到创造性的结果,即能够产生“协同作用“,这是好的HAZOP分析最根本的特质,也是HAZOP分析具有强大功能的原因。

危险与可操作性分析 综述

4、管理流程 5、HAZOP与其它分析方法的关系 6、设计阶段与生产运行阶段的HAZOP分析 7、计算机辅助HAZOP软件 8、结束语

中国化学品安全协会

中国化学品安全协会

1、HAZOP的意义及作用

中国化学品安全协会

博帕尔(Bhopal)事件

中国化学品安全协会

2000年以来国内石化企业重大事故

中国化学品安全协会

HAZOP分析的必要性

由于引发危险事故的原因具有多样性,导致发 生危险事故的可能性无处不在,无时不有;传统安 全设计技术存在缺陷;处于生产运行阶段的装置存 在多种事故隐患。以上危险因素导致了重大事故时 有发生。 历史教训使人们深刻地认识到:必须在事故发 生之前识别出潜在危险!如果能够预先识别出问题 所在,就能防止事故的发生! 这种危险分析方法是存在的,HAZOP分析方法 就是得到全世界认可的、有效的危险识别和分析方 法之一。

危险与可操作性分析综述 (HAZOP)

HAZOP培训

中国化学品安全协会

提纲

1、HAZOP的意义与作用 2、HAZOP基本原理 3、分析流程

(1)节点 (2)偏离、参数、引导词 (3)原因和后果分析 (4)安全措施 (5)风险矩阵及风险等级的确定 (6)提出建议措施等

中国化学品安全协会

物料A和物料B 通过泵连续地从 各自的供料罐输 送至反应器,在 反应器中合成并 生成产品C。假 定为了避免爆炸 危险,在反应器 中A总是多于B。 该装置中待分析 的部分用粗线条 表示。 偏离 无流量 原因 后果 安全措施 无 建议措施 安装低液位报 警及流量报警, 以及连锁停泵B

中国化学品安全协会

结束

否

27

(1)节点 节点(Nodes):在开展HAZOP分析时,通常将复杂 的工艺系统分解成若干“子系统”,每个子系统 称作一个“节点”。这样做可以将复杂的系统简 化,也有助于分析团队集中精力参与讨论。各节 点的设计意图应能充分定义。

HAZOP危险与可操作性分析

一套A0 的工艺 流程图,及挂图

板和夹子

参 加 人 员 人 手 一 套 A3 流程图(注: 必须和 现场一致)和一支铅笔

一本操作规程(内 有操作范围表,安全

阀设定值)

最好有咖啡,茶 等提神饮料

参数

放空

重量

温度 流量 容纳

搅拌 混合

浓度

相位

压力

组分

液位

相

反应 添加剂

速度 颗粒 结晶

取样 振动 开车 停车 维修 公用工程 腐蚀/磨损 作业安全

不可过于强势

维护他人的尊严

06

05

引导而不是指导,更不是教导

会前材料准备

电脑(内有HAZOP 模板或PHA软件)

投影仪

一块白板,及油笔

记录员应至少有 三种不同颜色的

记号笔

其他工艺安全信息 (看需要): 例如设

备资料,MSDS,等

一本仪表控制 逻辑图

01 02 03 04 05 06 07 08 09

PHA 小组Biblioteka 组 成: 5-8 人最好组长精通HAZOP方法,至少有一人非常熟悉系统的操作,每一个人对目标装置都非常熟悉

组长,有时兼记录员 01

其他专业工程师 05

02 记录员 (设计人员)

操作与维修(安全代表) 04

03 工艺人员

HAZOP 组长职责

准备和组织 HAZOP 会议、具体领导 HAZOP 工作

5

避免将注意力和精力放在细小的安全危害上(如摔到、坠落和滑倒等),

6

改进措施要有优先等级或次序

建议措施是基于技术上考虑, 关于成本,时间的考虑, 应由管理层平衡。

7

建议措施举例

对设计进行更改 增加指示计(如温度计、压力表) 增加报警 增加联锁 编制或修订操作规程 编制预防性维修程序

多种重大危险源辨识方法介绍

多种重大危险源辨识方法介绍重大危险源辨识方法在工业生产过程中,存在各种各样的潜在危险源,一旦失控可能会导致严重的事故。

因此,危险源的辨识和管理是安全生产的重要环节。

本文将介绍重大危险源辨识方法,包括危险和可操作性研究(HAZOP)、初步危险分析(PHA)、故障类型和影响分析(FMEA)、故障树分析(FTA)、事件树分析(ETA)、定量风险评估(QRA)、风险矩阵法、保护层分析(LOPA)、可燃和有毒物质泄露模型以及六阶段风险评估法。

1.危险和可操作性研究(HAZOP)HAZOP是一种系统化的研究方法,用于识别和评估系统中潜在的危险和可操作性。

它通过组建专业团队,对系统进行逐步审查,找出可能的问题和改进点。

HAZOP主要应用于化工、石油等流程工业,也可用于核电、制药等领域。

2.初步危险分析(PHA)PHA是在项目初期进行的一种定性风险分析方法,主要对项目中可能存在的潜在危险进行识别、评估和分类。

PHA通常用于项目规划、设计、施工和运营阶段,可以帮助决策者全面了解项目中的安全风险,以便采取相应措施。

3.故障类型和影响分析(FMEA)FMEA是一种定性的风险分析方法,主要针对产品或过程中的潜在故障进行识别、评估和分类。

通过对产品设计、制造、装配、使用和维修过程中可能出现的故障进行分析,找出故障原因并评估其对系统的影响,以便在产品设计阶段消除或降低故障风险。

4.故障树分析(FTA)FTA是一种定性的风险分析方法,通过逻辑推理逐层找出系统中的故障及其原因。

它以一个不希望发生的事件(顶层事件)为起点,逐级向下分析导致该事件发生的所有可能因素(中间事件)以及这些因素产生的次生因素(基本事件),直至追溯到无法继续分解的底层事件。

通过对FTA的分析,可以找出系统中潜在的薄弱环节,以便采取措施改进。

5.事件树分析(ETA)ETA是一种定性的风险分析方法,通过逻辑推理逐层找出系统中可能发生的事件及其原因。

它以一个初始事件为起点,分析该事件可能导致的各级事件以及这些事件进一步引发的次生事件,直至追溯到无法继续分解的基本事件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Chenmical Intermediate当代化工研究2016·025综述与专论引言目前危险与可操作性分析在国内迅速普及。

应用领域包含油气处理、石化、化工等所有涉及危险化学品的流程行业。

但必须意识到危险与可操作性分析技术仅是工艺危害分析中的一种定性分析方法,在面对重大风险的控制,安全联锁仪表保护等问题时,还需要与保护层分析,安全完整性等级验证计算等工程手段结合使用。

笔者团队在大量的危险与可操作性项目实践中,发现目前国内存在不同形式的危险与可操作性分析方法,并有很多错误的危险与可操作性分析方法。

下文将介绍不同危险与可操作性分析方法,并指出部分错误方法的不良影响。

以及两种分析方法对保护层分析的影响。

一、两种主要的危险与可操作性分析方法1.偏差到偏差方法在偏差到偏差方法中,当提出一个偏差后,所有的原因、后果、现有措施及建议措施都罗列在一起。

蒸汽流量高和外部火灾均能导致管线内温度升高,但喷淋系统只对外部火灾起保护作用。

用偏差到偏差方法得到的危险与可操作性分析文件表,往往只罗列主要的场景及保护措施,并需要使用者自己推断原因、后果、保护设施及建议措施之间的关系。

原因、后果、保护设施、之间没有清晰一一对应的因果关系。

2.原因到原因方法在原因到原因方法中,表中原因、后果、现有设施及建议措施之间有准确清晰的因果对应关系。

分析组首先找出某一偏差的各种原因。

每个原因单独对应着某个(或几个)后果及其保护设施。

原因到原因分析的逻辑性比偏差到偏差分析清晰很多,而且原因到原因分析可以由一个偏差(操作场景)出发,延伸到更广泛的范围,覆盖各种可能的异常工浅谈危险与可操作性分析方法对保护层分析的影响OO魏振强(中国石油安全环保技术研究院OO北京OO102201)摘要:文章介绍了两种不同危险与可操作性分析方法,并分析了两种方法的优缺点及适用对象,并指出部分错误危险与可操作性分析方法的不良影响。

同时举例说明两种危险与可操作性分析分析方法对保护层分析的影响。

关键词:危险与可操作性分析;偏差;原因;保护层分析中图分类号:T 文献标识码:AAnalysis of Influences of hazard and Operability Analysis Methods on Layer of Protection AnalysisWei Zhenqiang(China Petroleum Group Security Environmental Protection ,Beijing ,102201)Abstract: This paper introduces two methods of hazard and operability analysis and make analysis the two methods advantages and disadvantages,and the applicable targets, furthermore, show us the influence of some wrong hazard and operability analysis methods, at the same time, it tell u s the influence of the two methods on layer of protection analysis.Key words: hazard and operability analysis ;deviation ;cause ;layer of protection analysis况。

另一个优点是能减少在阅读危险与可操作性分析报告中产生的歧义。

因此,虽然原因到原因分析的耗时较长,但在初步设计、详细设计、以及在役装置的危险与可操作性分析中应使用这种方法。

3.比较不同方法的异同点本文重点比较了“偏差到偏差”和“原因到原因”两种不同形式的危险与可操作性分析方法。

表1偏差到偏差的危险与可操作性分析方法(示例)偏差原因后果已有保护措施流量过大1、常减压装置来料量增加2.SR -101旁路阀内漏或误开3、蒸汽漏入4、焦化柴油来料量增加......1、V -101液位上升,可能满罐,柴油窜入燃料气系统,PSV1001启跳;2、P -101泵滤网堵塞,泵抽不上量影响反应器催化剂活性,E -101、102管线可能结焦,影响装置长周期生产;3、柴油进料温度升高,带水,催化剂粉化,影响催化剂强度4、在F -101内水汽化,温度和压力急剧上升,操作波动5、V -101温度上升,但由于焦化柴油量较小,V -101最高温度为114℃,设计温度为134℃,对安全无影响;......1、LIC10012、LA1010高报警3、FIQ10104、蒸汽管线上设置盲板5、FIQ1011......2016·02综述与专论Chenmical Intermediate当代化工研究6偏差原因后果已有保护措施流量过大1、常减压装置来料量增加1、V-101液位上升,可能满罐,柴油窜入燃料气系统,PSV1001启跳1、LIC10012、LA1010高报警3、FIQ10102、SR-101旁路阀内漏或误开1、P-101泵滤网堵塞,泵抽不上量影响反应器催化剂活性,E-101、102管线可能结焦,影响装置长周期生产1、LIC10012、LA1010高报警3、蒸汽漏入1、柴油进料温度升高,带水,催化剂粉化,影响催化剂强度2、在F-101内水汽化,温度和压力急剧上升,操作波动1、蒸汽管线上设置盲板4、焦化柴油来料量增加1、V-101温度上升,但由于焦化柴油量较小,V-101最高温度为114℃,设计温度为134℃,对安全无影响1、FIQ1011..................从表1中可以看出,所有的原因、后果、保护装置及建议措施都与一个特定的偏差联系在一起,单个的原因、后果、保护装置的偏差间没有关系。

这样就无法建立原因-后果的具体事故链,也就在后续的工作中无法在原因-后果事故链中找到具体的保护措施,没有针对性。

例如表1中保护措施栏中“1、LIC1001”,就无法判断对应“原因”和“后果”栏的那个具体的原因和后果,这种分析方法仅能满足危险与可操作性分析的需要。

当危险与可操作性分析方法不能满足问题的要求时,需要采用保护层分析、安全完整性等级分析等更加深入的定量分析方法时,就无法在危险与可操作性分析的基础上开展分析,造成了工作的重复、时间的浪费。

从表2中可以看出,表中原因、后果、保护设施及建议措施之间有准确的对应关系。

分析组可以找出某一偏差的各种原因。

每个原因单独对应着某个(或几个)后果及保护设施。

这样就建立起具体的一条原因-后果的事故链,在后续的分析过程中也能在这条具体的事故链中有的放矢的寻找保护措施。

同样,当危险与可操作性分析不能满足风险分析水平的需要,就需要引入保护层分析、安全完整性等级分析等定量/半定量的分析方法,可以利用原有危险与可操作性分析的成果,在此基础上开展保护层分析等工作。

4.其它错误的危险与可操作性分析方法只分析‘重要偏差’的危险与可操作性分析:只分析小组成员认为可能发生、后果严重的偏差。

这种方法当然会大大缩短分析时间和分析表格长度;但最大的缺点是这种分析几乎不可能完整,失去了危险与可操作性分析系统性的这一最根本的优点。

服务商自行分析:不召开正式的危险与可操作性分析会议。

服务商自行分析并提供报告,或是业主或设计单位仅仅用很短的时间粗略审查分析所提供的建议、或分析内容。

这其实已经失去了危险与可操作性分析的意义,大量有价值的信息无法进行有效沟通,危险与可操作性分析变成了设计审查,亦或是仅仅为了编制一本报告用于满足政府要求。

二、两种危险与可操作性分析方法对保护层分析的影响在危险与可操作性分析的结果中,当保护措施不能够将现有的风险降低到可接受的程度时,就需要增加新的保护措施。

一些高风险的场景,往往要求应用安全仪表系统进行保护。

如何判断现有的保护措施能否真正的起到保护作用,是否为独立的保护层,这就需要采用新的分析方法。

通常采用保护层分析的手段来确定安全仪表系统可靠性水平的要求。

保护层分析可以在危险与可操作性分析的基础上,针对所识别的高风险场景进一步的深入分析。

因此危险与可操作性分析质量的高低,直接影响了安全仪表完整性等级分析的质量。

在偏差到偏差的分析中,原因、后果、保护设施、之间没有清晰一一对应的因果关系,保护层分析中还需要进一步推断原因、后果、保护设施及建议措施之间的关系,这就使分析工作重复了两遍。

原因到原因的危险与可操作性分析并与保护层分析相结合,并进行安全仪表系统的安全完整性等级分析验算,是下一步流程工业技术风险控制的有效组合。

三、结论本文介绍了偏差到偏差和原因到原因两种不同形式的危险与可操作性分析方法,并分析了其优缺点以及对保护层分析的影响。

原因到原因的危险与可操作性分析形式能够准确描述原因、后果及保护措施之前的关系,能够建立具体的事故链,有针对性的找到保护措施;当需要引入保护层分析、安全完整性等级分析等分析方法时,又能利用其危险与可操作性分析结果开展分析工作。

上述分析思路是定性到定量的分析过程,是一个从发现问题到解决问题的方法序列。

•【作者简介】魏振强(1981~),男,中国石油集团安全环保技术研究院,研究方向:石油化工安全技术研究。

表2原因到原因的危险与可操作性分析方法(示例)。