热作模具钢连轧过程力学参数

5CrMnMo热作模具钢

5CrMnMo 热作模具钢热作模具钢热作模具钢分类热作模具有锤锻模、压力机锻模、压铸模、热挤压模、热剪切模等。

热轧辊也可归入此类。

热作模具工作条件比冷作模具更加苛刻,受冷热反复作用,因此对模具钢的性能要求更高。

热作模具钢大体可分为高韧性和高耐热性两类。

高韧性模具钢大多用于热锻模;对于大型锤锻模,可选用在5CrNiMo基本成分上适当增加Cr、Ni、Mo、V 含量的钢种。

高耐热性模具钢可按工作温度的不同要求来选用。

对于在500~650℃使用的模具,可选用在Cr系、模具钢基础上适当增加Mo、V等二次硬化元素的钢种,如3Cr3Mo3W2V、5Cr4W5Mo2V等新型模具钢。

对于700℃以上使用的模具,可选用奥氏体耐热钢,也可选用节镍的CrMn系或CrMnNi奥氏体钢添加Mo、V等元素的钢种。

近年来发展的高铬(含Cr质量分数8%~13%)的CrNiMoV系模具钢,可提高钢的晶界抗氧性能,减少因晶界氧化而形成微裂纹。

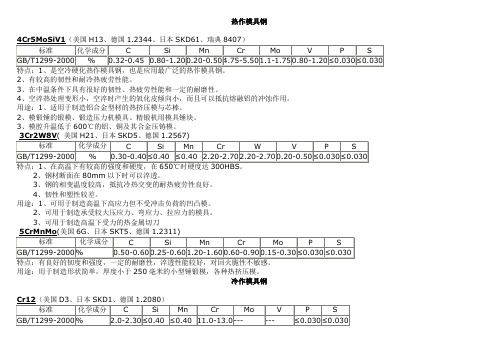

常用热作模具用钢举例模具类型工作条件推荐用钢锤锻模整体模具 5CrMnMo,5CrNiMo,4CrMnSiMoV,5Cr2NiMoV镶块 4Cr5MoSiV1,3Cr2W8V,3Cr3Mo3W2V,4CrMnSiMoV压力机锻模整体模具 5CrNiMo,5CrMnMo,4CrMnSiMoV,4Cr5MoSiV,4Cr5W2SiV,3Cr3Mo3W2V镶拼模具镶块 4Cr5MoSiV1,4Cr5MoSiV,4Cr5W2SiV,5Cr4W2模体 5CrMnMo,5CrNiMo,4Cr2MnSiMoV热顶锻模 - 3Cr2W8V,5Cr4Mo2W2SiV,4Cr5MoSiV,5CrNiMo高速锤锻模 5CrNiMo,4Cr5MoSiV1,4Cr5MoSi热挤压模轻金属及其合金、钢及其合金的凹模、冲头、管材挤压芯棒、穿孔芯棒等5CrNiMo,3Cr2W8V,3Cr3Mo3W2V,5Cr4Mo2W2SiV,4Cr5MoSiV,4CrMnSiMoV,4Cr5MoSiV1温热挤压模 - W18Cr4V,W6Mo5Cr4V2,6W6Mo5Cr4V,6Cr4W3Mo2VNb热剪切模 - 5CrNiMo,4CrMnSiMoV,4Cr5MoSiV1,6W6Mo5Cr4V,W6Mo5Cr42 中、小型热轧工作辊 - 60CrMo,50CrNiMo,50CrMnMo,9Cr,70Cr3Mo,60CrNiMo,60CrMn高韧性热作模具钢常用的高韧性热模钢在合金工具钢标准中列入的有5CrNiMo、5CrMnMo、4CrMnSiMoV三种,试用较好的钢号有5Cr2NiMoVSi、45Cr2NiMoVSi、3Cr2WMoVNi 等。

冷热作模具钢力学性能

a k/J∙cm-2 85 87 94 105 98 89 a k/J∙cm-2 105 102 116 118 128 139 151 163 HRC(130℃热油冷) 62.3 63.6 64 64.5

HRC 47-48 60-61 62-63 62-63 63-64 62-63 HRC 62 62 61 59 57 54 52 50 硝盐等温40min 60.2 64.8

压缩 σ bc /MPa 3610 2660 1830 1900 223① 265① 230① 265①

9SiCr

拉伸强度σ b MPa

抗弯强度σ bb

9Mn2V

1700 1720

1700 2000 2500 3125 2750

9CrWMn

硬度HRC 64 64 66 66 62 60 58 56 55 抗弯强度σ bb MPa 硬度HRC

σ bb/MPa 3380 3410 3520 3560 3480 3320 σ bb/MPa 3560 3510 3200 3110 3020 2860 2670 2600 HRC(空冷) 62 63.2 63.5 64.5 测量性能 σ 0.2b/MPa σ bb/MPa f K/mm σ 0.2b/MPa

拉伸 试验温度/℃ 20 200 400 600 700 750 800 850 900 1000 1100 1200 1250 1300 回火温度/℃ 50 100 150 200 250 300 350 400 450 500 回火温度/℃ 0 50 100 150 200 250 300 350 400 淬火温度/℃ σ 0.2 /MPa 456 330 335 176 85 73 67 46 42 24 15 6 7 6 硬度HRC 62 61.5 60.5 59.5 58 55 52 48 805 722 635 207 100 102 87 67 52 30 20 11 9.7 7 26.2 21.9 32 51.5 58 59.3 70.6 51 39.7 22 41.5 87 56.5 46.5 σb δ (%) 54.2 47.7 63.4 76.8 77.2 68.4 62.5 48.3 30.2 26.7 53 100 100 87 Ψ

我国热作模具钢性能数据集(续XⅧ)

和铝压铸模等 。试样材料 由首钢特殊钢 公司生产 ,

大 气 电炉 冶 炼 。

注 :) 温 2 ℃ 1室 O

2 5 线膨 胀 系数 a mm/ mm ・℃) . ( ( )

1 化学成 分 ( 质量分数 , )

2 r Mo VNb钢 试样 的化 学 成 分 与 3 r W8 C3 3 C 2 V

淬 度

1 8 +1 00 0

/ 。mm S

温 r 时日 ]

冷 介 却 质

硬 度

/ RC H

2 ~2 0 5

2 rMo V C 3 3 Nb钢 与 3 rw 8 钢 热 处 理 工 艺 C2 V

2 3 3 CrMoVNb钢 经 3 0 4 ℃ 回火 , 硬度 比 0  ̄60 其

3 . 8 O 9 3 . 2 1 8 3 . 4 2 0 3 . 6 2 6

60 0

7 0 0 8 0 0 9 0 0

3. 6 O1

3 .1 5 7 3 . 9 3 4 31 4 . 0

作 冲击 力较 大 的高 速镦 锻 机模 、 中小 机锻 模 、 锻 机 辊 模 以及对 热强 性 或抗 热 疲 劳性 能要 求 较高 的热 挤压

钢 试 样 相 比 , 、 含 量 相 似 , 的 含 量 偏 低 硅 锰 碳 (. 4 ) 该 钢 虽 不 含 钨 , 因 含 2 9 的 钼 , 以 0 1 , 但 . 所 钨 当量 仅 减 少 了 2 3 。铬 、 和 铌 分 别 增 加 了 .8 钒

0 4 、 . 5 和 0 1 。2 rMo VNb钢试 样 的 . 7 0 3 .3 C3 3 28 密度 . 7 8 ×1 。 g m。 . 1 0k / ( 似值 ) 近

中图分类 号 : TGI 24 4.5 文献标 识码 : A 文 章 编 号 :1 0- 78 2 0 ) 7 0 3 4 0 03 3 (0 2 0 - 4 - 0 0

模具的力学性能要求

1.1模具的力学性能要求1.1.1.1编辑: 上传时间:2006-6-29 10:45:13模具的力学性能要求--常规力学性能模具材料的性能是由模具材料的成分和热处理后的组织所决定的。

模具钢的基本组织是由马氏体基体以及在基体上分布着的碳化物和金属间化合物等构成。

模具钢的性能应该满足某种模具完成额定工作量所具备的性能,但因各类模具使用条件及所完成的额定工作量指标均不相同,故对模具性能要求也不同。

又因为不同钢的化学成分和组织对各种性能的影响不同,即使同一牌号的钢也不可能同时获得各种性能的最佳值,一般某些性能的改善会损失其他的性能。

因而,模具工作者常根据模具工作条件及工作定额要求选用模具钢及最佳处理工艺,使之达到主要性能最优,而其他性能损失最小的目的。

对各类模具钢提出的性能要求主要包括:硬度、强度、塑性和韧性等。

模具的力学性能要求--硬度硬度表征了钢对变形和接触应力的抗力。

测硬度的试样易于制备,车间、试验室一般都配备有硬度计,因此,硬度是很容易测定的一种性能,而且硬度与强度也有一定关系,可通过硬度强度换算关系得到材料硬度值。

按硬度范围划定的模具类别,如高硬度(52~60HRC),一般用于冷作模具,中等硬度(40~52HRC),一般用于热作模具。

钢的硬度与成分和组织均有密切关系,通过热处理,可以获得很宽的硬度变化范围。

如新型模具钢012Al和CG-2可分别采用低温回火处理后硬度为60~62HRC,采用高温回火处理后硬度为50~52HRC,因此可用来制作硬度要求不同的冷、热作模具。

因而这类模具钢可称为冷作、热作兼用型模具钢。

模具钢中除马氏体基体外,还存在更高硬度的其他相,如碳化物、金属间化合物等。

表l为常见碳化物及合金相的硬度值。

表1 各种相的硬度值相硬度HV铁素体约100马氏体:ωC0.2% 约530马氏体:ωC0.4% 约560马氏体:ωC0.6% 约920马氏体:ωC0.8% 约980渗碳体(Fe 3C) 850~1100氮化物1000~3000金属间化合物500模具钢的硬度主要取决于马氏体中溶解的碳量(或含氮量),马氏体中的含碳量I I取决于奥氏体化温度和时间。

我国热作模具钢性能数据集(续ⅩⅣ)

( 上海材 料研 究所 , 海 2 03 ) 上 0 4 7

中图分类 号 : G12 4 T 4.5 文献标识码 : A 文章编 号 : 0 (33 (0 2 o -03o 1 0 7 8 20 )4o 4-4  ̄

(5 4 r M0 N V b 1 ) C 3 2 i N B钢 ( ) 皿

第二次预热 盐裕炉 0 ℃保 时间

1 ai+ 0 5 mm 0r n . mi

淬火温度/ ℃ 保温 时闻/ ・n s r m 13 士1 10 o

… 。 …

冷却开 质

硬度/ R H C

4 rMoNVN B钢 的淬火温度与 3 rW8 C3 2 i b C2 V 钢相同, 淬火后硬度约低 2 R 。 H C

材料的热挤压模、 铝压铸模和精锻模等 。本试验 铜 数据用钢由大冶钢厂生产, 大气 电炉炼。

1 化学成分 ( 质量分数 , %)

4 3 2 iNb 钢 试 样 化 学 成 分 与 D Mo N V B

3 rW8 钢试 样相 比, C2 V 除不含 钨 ( 8 1 ) , 少 . 8 外 其

收穑 日期 :0 00 —2修 订 日期 :0 00 —4 2 0 -72 ; 2 0 -82

24 回 火 . ()回火 温度 与硬度 的关 系 1

回火 温度/ ℃

10 0 20 0 30 0 4 1 (0 4 50

硬度 H C R

5. 60 55 0 . 53 0 . 5 0 吼 4 . 90

制 的钢种, 该钢不含钴 , 增加了 l 镍和微量铌 、 。 硼 其高温强韧性、 高温硬度、 热稳 定性 、 抗热疲劳性等 均 较 好 。4 站M0 NI B 钢 与 3 rW8 钢 相 c 2 vNb C2 V 比, 虽然其合金元素 含量较低 , 6 0 70 但 2- 0 ̄ C的回

我国热作模具钢性能数据集(续Ⅻ)

第一次回J温度 ℃×保温时间, ^ h

硬度/ C HR

在 30 7OC范 围 A 硬 度 4 rMo SV 钢 的 0 O  ̄ C3 3i 高温硬 度低于 3 rW8 钢 8 7HV, 差值 随温 C2 V ~ 6 其 度升高 而增 大 ; 再 提高 温 度 至 7 0 但 5 ̄ C时差 别 显 著

第 二 次 回火 温 度 ℃ ×保 温 时 问 / h 硬度/ C HR

火

3 rW 8 C 2 V钢 1 . %。 83

22 退 .

4 rMoSV钢与 3 rW8 C3 3 i C 2 V钢相 比, 退火加热温度约高 2N3  ̄ , 0 0 等温温度相当, C 退火后硬度略低

23 淬 . 火

4 rMo S C3 3i V钢与 3 rW8 C 2 V钢热处理工艺相同 , 比3 rW8 但 C 2 V钢淬火温度降低 了 I0 但淬后硬度 O ̄ C,

维普资讯

第 2 卷第 l 6 期

2 0 年 1月 02

机

械

工

程

材

料

V0. 2 No 1 1 6 .

M ae il f r M e h ne l En ie r g t ras o c a la g n ei n

Jn 02 a .2 0

基本相 同

收稿 日期 :0 00 】 修订 1 :0 00 -2 2 0 52 { 3期 2 0-8 】

基 金项 目: 机械工业部技术发展基金 资助 (85 6 o 8 Jo 1 > 作者简舟 : 宗 ̄(9 2 ) 男 , 朱 14 一 , 上海材料研究所教授级 高工

维普资讯

热疲劳 眭能要求较 高的热挤压 和热穿孔模具 , 但韧 性 不 如 5 0 系 热 作 模 具 钢 。 因 该 钢 含 有 3 3 c 和 2 5 Mo 所 以有 很 高 的淬 透性 , .5 r . , 当模

热作模具钢热处理及其硬度值

表热作模具用钢交货状态的硬度值和试样的淬火(回火)硬度值序号统一数字代号牌号退火交货状态的钢材硬度HBW试样淬火硬度淬火温度℃冷却剂洛氏硬度HRC6-1T223455CrMnMo197~241820~850油b 6-2T225055CrNiMo197~241830~860油b 6-3T235044CrNi4Mo≤285840~870油或空气b 6-4T235144Cr2NiMoV≤220910~960油b 6-5T235155CrNi2MoV≤255850~880油b 6-6T235355Cr2NiMoVSi≤255960~1010油b 6-7T422088Cr3207~255850~880油b 6-8T232744Cr5W2VSi≤2291030~1050油或空气b 6-9T232733Cr2W8V≤2551075~1125油b6-10T233524Cr5MoSiV a≤229790℃±15℃预热,1010℃(盐浴)或1020℃(炉控气氛)1020℃±6℃加热,保温5min~15min油冷,550℃±6℃回火两次回火,每次2hb6-11T233534Cr5MoSiV1a≤229790℃±15℃预热,1000℃(盐浴)或1010℃(炉控气氛)±6℃加热,保温5min~15min油冷,550℃±6℃回火两次回火,每次2hb6-12T233544Cr3Mo3SiV a≤229790℃±15℃预热,1010℃(盐浴)或1020℃(炉控气氛)1020℃±℃6加热,保温5min~15min油冷,550℃±6℃回火两次回火,每次2hb6-13T233555Cr4Mo3SiMnVAl≤2551090~1120空气b 6-14T233644CrMnSiMoV≤255870~930油b 6-15T233755Cr5WMoSi≤248990~1020油b 6-16T233244Cr5MoWVSi≤2351000~1030油或空气b 6-17T233233Cr3Mo3W2V≤2551060~1130油b 6-18T233255Cr4W5Mo2V≤2691100~1150油b 6-19T233144Cr5Mo2V≤2291000~1030油b 6-20T233133Cr3Mo3V≤2291010~1050油b 6-21T233144Cr5Mo3V≤2291000~1030油或空气b 6-22T233933Cr3Mo3VCo3≤2291000~1050油b 注:保温时间指试样达到加热温度后保持的时间。

热作模具钢

热作模具钢2、有较高的韧性和耐冷热疲劳性能。

3、在中温条件下具有很好的韧性、热疲劳性能和一定的耐磨性。

4、空淬热处理变形小,空淬时产生的氧化皮倾向小,而且可以抵抗熔融铝的冲蚀作用。

用途:1、适用于制造铝合金型材的热挤压模与芯棒。

2、模锻锤的锻模、锻造压力机模具、精锻机用模具锤块。

3、模腔升温低于600℃的铝、铜及其合金压铸模。

2、钢材断面在80mm以下时可以淬透。

3、钢的相变温度较高,抵抗冷热交变的耐热疲劳性良好。

4、韧性和塑性较差。

用途:1、可用于制造高温下高应力但不受冲击负荷的凹凸模。

2、可用于制造承受较大压应力、弯应力、拉应力的模具。

3、可用于制造高温下受力的热金属切刀用途:用于制造形状简单,厚度小于250毫米的小型锤锻模,各种热挤压模。

冷作模具钢特点:应用广泛的冷作模具钢,属高碳高铬类型的莱氏体钢;具有较好的淬透性和良好的耐磨性,淬火变形小;冲击韧性较差,易脆裂,容易形成不均匀的共晶碳化物。

用途:多用于制造耐磨性能高,受冲击负荷较小的冷作模、冲头、冷切剪刀、钻套、量规、拉丝模、压印模、拉丝板、拉延模以及螺纹滚模等模具。

加工材料不硬的刀具,高耐磨、长寿命的塑料模具。

的淬透性、强度和韧性,使钢的综合性能更好。

用途:用于制造要求高耐磨性的大型复杂冷作模具,如冷切剪刀、切边模、拉丝模、搓丝板、螺纹滚模、滚边模和要求高耐磨的冷冲模和冲头等。

用途:适用于精密冲剪冲压模,难加工的冷锻、深抽和挫牙用模及高速冲剪冲头,不锈钢板冲头。

塑料模具钢2、具有良好的镜面加工性能,模具表面粗糙度好。

3、在加工模具前已经预硬化处理,可直接使用,既保证模具的使用性能,又避免热处理引起模具的变形。

用途:适于制造大中型的和精密的塑料模具以及低熔点锡,锌,铅合金用的压铸模等。

.由于有Ni的作用,该钢较P20有更高的淬透性,强韧性和抗蚀性,可以使大截面尺寸的钢材在调质后具有较均匀的硬度分布,有很好的抛光性能和很低的表面粗糙度值.该钢制造模具时,一般先进行调制热处理,硬度为29~35HRC(即预硬化),然后加工成模具可直接使用,这既保证了大型和特大型模具的使用性能,又避免了热处理引起模具的变形.用途:要用在大型塑胶模具,模架上.如汽车保险杠,电视机外壳模具等. 适合要求高光整度的模具如生产硬胶(PS)及超不淬胶(ABS)等.制模,耐腐蚀性能良好;镜面抛光效果优异用途:适于制作超镜面塑胶精密模具耐腐蚀高硬度塑胶模具等。

我国热作模具钢性能数据集(续Ⅷ)

硬化型 的 热 作 和 冷 作模 具 兼 容 的钢 种 , 列入 已 GB 29标 准。该钢 也是 在 4 rMo V 钢 的基础 上 19 C3 3

收稿 日期 :0 0 62 ; 2 0 1 修订 日期 : 0 82 基金项 目: 0 2 00 1 0 机械 工业部技术发展基金资助(85 6 0 8 J0 1) 作者茼介 : 朱宗元(9 2 )男 , 14 , 浙江镇海』 , 、 上海材料研究所 教授级 高工。

32 退 . 火

5 rMo SMn C 4 3 i VAl 钢 试 样 化 学 成 分 与

3 rW8 C 2 V钢试样相 比, 不含钨但其他合 金元素均 有较大的提高 。如将 3 0 的钼含量折算成钨 当 .7 量, 该锕的钨当量仅 比 3 rW8 C 2 V锕低 2 1 。但 .4 是碳 、 、 、 、 和铝元 素 , 铬 钒 硅 锰 分别增 加0 1 、 .5

钢锭 1 2  ̄I5 15  ̄10 0 0 00 0 1 1 i 锕坯 i0  ̄I4 15  ̄18 0 0 0 0 00 i 1

里 竺 垦 !竺 塑 塑 垦 兰 竺 苎 塑 里 !堡 里 堡 查

≥90 0 ≥8 0 5

砂或坑缓冷 砂或坑缓冷

Mo 2 8 ~ 3 4 O .0

Si 08~1 0 O _1

3 0 I .7 l

1 2 I .O l

S

≤O00 .3

008 .0

该 钢锻 造 加 热 入炉 温 度应 < 70C。在 80 5 ̄ 0 ~

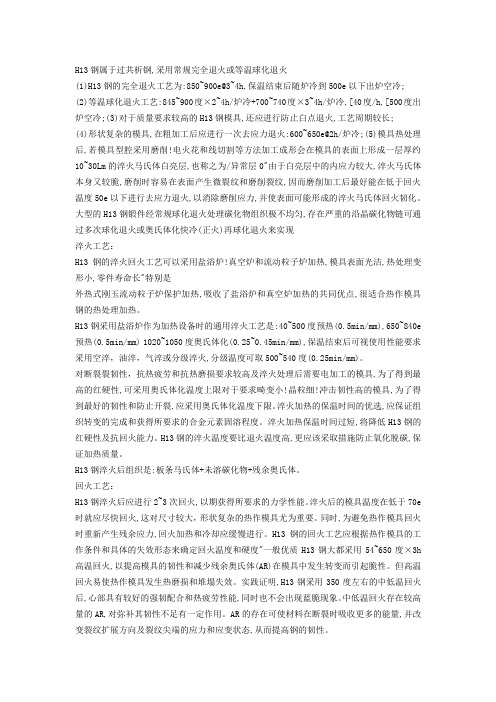

H13(热作模具钢)

H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e 预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

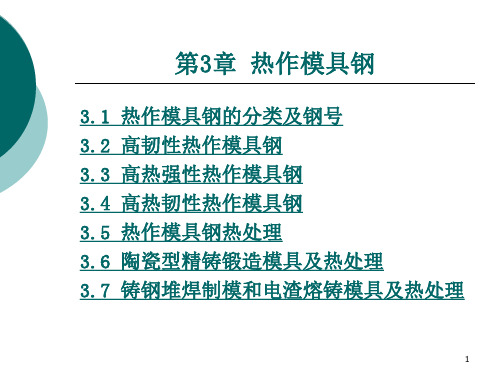

模具工程材料 第3章 热作模具钢

4

3.2 高韧性热作模具钢

3.工艺性能 (1)锻造 锻坯加热温度1100℃~1150℃,开锻温度 1050℃~1100℃,终锻温度800℃~850℃,砂冷或坑冷 (2)退火 退火工艺曲线如图3-1、图3-2所示。 (3)淬火、回火工艺 淬火预热温度600 ℃ ~650 ℃ ,加热温度830 ℃ ~860 ℃ ,油淬。回火工艺见表3-5。

3.2.4 3Cr4MoWVNi

该钢具有二次硬化效应,经600°C回火后,仍能保持较高 的硬度(45-50HRC),回火温度高于620°C后硬度才急剧下 降,因而其稳定性较高。 1.临界点 该钢的临界点为Ac1 816℃、Ac3 833℃和Ms 68℃ 2.力学性能 3Cr2MoWVNi钢室温及高温力学性能见表3-9。

(4)回火 大型锻模回火温度620℃~660 ℃ ,硬度38~42 HRC; 中型锻模回火温度610 ℃ ~630℃,硬度41~44 HRC;小 型锻模回火温度470℃~610 ℃ ,硬度38~ 42 HRC

4.实际应用 此钢适用于大、中型锻模,也适用于中、小型锻模。

上一页 下一页

9

3.2 高韧性热作模具钢

第3章 热作模具钢

3.1 热作模具钢的分类及钢号 3.2 高韧性热作模具钢 3.3 高热强性热作模具钢 3.4 高热韧性热作模具钢 3.5 热作模具钢热处理 3.6 陶瓷型精铸锻造模具及热处理 3.7 铸钢堆焊制模和电渣熔铸模具及热处理

1

3.1 热作模具钢的分类及钢号

3.1.1 热作模具钢的分类

热作模具钢按用途可以分为热锻模用钢、热挤压模用钢和 压铸模用钢,有可细分为锤锻模用钢、机锻模用钢、热挤压模 用钢、热锻模用钢、热冲裁模用钢和压铸模用钢。

3.工艺性能 (1)锻造 钢坯锻造加热温度1 100℃~1 150℃,开锻温度 1050℃~1 100℃,终锻温度800℃~850℃、锻后缓冷 (坑冷或砂冷),注意防止模具开裂。

我国热作模具钢性能数据集(续ⅤⅦ)

6 0 的抗 热 熔 损 性 能 、 5 ℃ 和 7 0 的抗 热 疲 8℃ 60 5℃

劳性 以及 易 切 削 性 能 均 优 于 3 rW 8 钢 。但 是 C2 V 4 rM 0 Mn i 在 7 0 的 强 度 、 0 7 0 的 C 5 2 VS 钢 0℃ 70 5 ℃

高 温硬 度 、 2 ~ 70 的抗 回火 稳 定 性 、 1℃ 的抗 60 0 ℃ 74 热熔 损 性 能均 低 于 3 rw8 钢 , C2 V 因此 , 用 于 制 作 适 受热 温 度 较 高 、 用 条 件 苛 刻 的 铝 合 金 压 铸 模 和 温 使

钢 试 样 相 比 , 不 含 钨 ( 8 1 %) , 余 铬 、 、 除 少 .8 外 其 钼 锰 、 和 硅 分 别 增 加 2 5 、2 5 、 .6 、 钒 .3 .1 0 5 0 7 %和 1 0 % 。4 rMo Mn i .8 .2 C 5 2 VS 钢试 样 的合 金

我 国热 作 模 具 钢 性 能数 据 集 ( X ) 续 Ⅶ

朱 宗元

( 海 材料 研 究 所 , 海 2 0 3 ) 上 上 0 4 7

中 图 分 类 号 : G1 2 4 T 4 .5 文献 标识码 : A 文 章 编 号 :10 -7 8 2 0 )60 4 -5 0 03 3 (0 2 0 —0 20

0 3 和 0 2 , .9 .4 合金 元 素 总量 也增 加 0 8 。 .4

制 的 钢 种 。该 钢 不 含 钴 , 加 了 约 2 7 铬 和 增 .1 0 9 %硅 , 和钼 含量 略 高 , .9 锰 钒含 量稍 低 。化 学成 分 类 似 DH2 1钢 , 冶 炼 、 造 、 削 性 能 良好 , 透 其 锻 切 淬 性 高 。4 5 2 VS 钢 与 3 rW 8 钢 相 比 , CrM0 Mn i C2 V 其 合金 元 素 总 含 量 约 低 1 2 , 室 温 的 强 度 、 .7 但 冲击

热作模具钢的性能及热处理规范

能。其高温性能、抗回火稳定性、热疲劳性均比

5CrMnMo、5CrNiMo钢好,可以用来代替 5CrNiMo钢。4CrMnSiMoV钢的冷、热加工性能 好,适于制造各种类型的锤锻和压力机锻模。

上一页 下一页 返回

1.热锻模用钢(高韧性、低合金)

1)热加工

4CrMnHale Waihona Puke iMoV钢锻造工艺规范见表3-25。

图3-1 转制节热锻模简图

上一页 下一页 返回

一、任务导入:

案例2:

铝合金圆管挤压模(如图3-2 所示),生产3A21(原 LF21)铝合金 Φ15.8mm×0.9mm的薄 壁圆管,生产批量:大批量, 模具材料为4Cr5MoSiV1 (H13)。技术要求:挤压模 硬度为42~47HRC,硼氮复 合渗。要求掌握该模具的热处 理规范。

4CrMnSiMoV钢模具的使用寿命高,如连杆模、

前梁模、齿轮模、突缘节模(深型模)等,均比

5CrNiMo钢模具寿命提高0.1 ~ 0.8倍;用于矫

正模、弯曲模等,比5CrNiMo钢模具寿命提高

0.5 ~ 2倍。

上一页 下一页 返回

2.热挤压模用钢(高热强热、中合金)

热挤压模的工作条件相当繁重。既承受压缩应 力和弯曲应力,脱模时也承受一定的拉应力。另外 还受到冲击负荷的作用。模具与炽热金属接触时间 较长,使其受热温度比热锻模更高,尤其是用于加 工钢铁材料和难熔金属时,工作温度高达600 ~ 800℃。热挤压模的失效形式主要是模腔过量塑性 变形、开裂、热疲劳和热磨损。但这类模具的尺寸 一般比热锻模小,因此,对于这类模具特别要求具 有高的热稳定性,较高的高温强度和足够的韧性, 良好的耐热疲劳性和高的耐磨性。

常用的热锻模用钢主要有:5CrMnMo、 5CrNiMo、4CrMnSiMoV等,此外还有国内近年 来研制的新钢种,如4SiMnMoV、5Cr2NiMoVSi、 45Cr2NiMoVSi等。其中45Cr2NiMoVSi是应用 比较成熟的高强韧大截面锤锻模具钢。

我国热作模具钢性能数据集7(3Cr2W8V)

2. 6 电阻率ρ(Ω·m)

温度/ ℃ ρ×10 - 6

室温 0150

200 0160

500 0180

700 1100

900 1119

2. 7 线膨胀系数α(mm/ (mm·℃) )

温度/ ℃ α×10 - 6

20~400 1210

20~500 1216

20~600 1219

20~700 1316

A = 1310J ;B = 1113J 。3Cr2W8V 钢 A 硬度的 A k 值低于 4Cr3Mo3V 钢 2J ;同样 B 硬度的 A k 值低

于 5CrNiMo 钢 20J 。 4. 3 室温断裂韧性 K1C

A = 3217M Pa ·m1/ 2 ; B = 4210M Pa ·m1/ 2 。 3Cr2W8V 钢 A 硬 度 的 K1C 值 低 于 4Cr3Mo3V 钢 716M Pa·m1/ 2 ; B 硬 度 的 K1C 值 低 于 5CrNiMo 钢

7150 9100

8118

Cu

V

0120

0132

Ni

050

-

0108

-

0106

3Cr2W8V 钢试样的化学成分与 5CrNiMo 钢相 比 ,碳 、镍 、钼 、锰含量分别减少了 0115 %、1146 %、 0121 %、0135 % ,而铬 、钨含量增加 1194 %、8118 % ; 其成分与 4Cr3Mo3V 钢相比 ,碳 、镍含量相当 ,钒 、 铬含 量 略 下 降 了 0117 %、0136 % , 不 含 钼 ( 减 少 2185 %) 而增加了钨 8118 %。3Cr2W8V 钢试样的 合 金 元 素 总 量 达 到 11151 % , 与 5CrNiMo 钢 、

Mg对热作模具钢H13组织和力学性能的影响

mm) 一 a n n e a l i n g — u p s e t f o r g i n g t o d P 3 2 5 mm— s p h e r o i d a l a n n e a l i n g - q u e n c h i n g a t 1 0 5 0 o C— t e mp e r i n g a t 5 9 0 ℃ ,f u r n a c e c o o l — i n g .T h e e f f e c t o f 0 ~0 . o o1 0 % Mg o n s t r u c t u r e a n d me c h a n i c a l p r o p e r t i e s o f h o t . wo r k i n g . d i e s t e e l H1 3( / % :0 . 4 0— 0 . 4 1 C, 0 . 9 8~I . 0 1 S i .0 . 2 9 Mn .4 . 9 5—5 . 0 8 C r .1 . 2 1一1 . 2 2 Mo ,0 . 9 l—O . 9 3 V,0 . 0 2 3—0 . 0 2 7 P,0 . o 0 6—0 . O O 7 S)

5CrNiMo我国热作模具钢性能数据集_续_

A B C 01924 0195 D 01761 0178 167917 - 0104 174217 (V = 9m m in )

( 2) 切削力 P z N

% - 5510 + 2213

( 2) T hom as 法校验

锻打数 次 失重值 m g

200 9183 400 18113 600 27143 800 36123 1000 45133

注: 1) ∃Ρb Ρb =

表示模拟心部性能 Ρb - 表面油淬性能 Ρb × 表面油淬性能 Ρb 100% ; ∃Ω Ω和 ∃A k ∃A k 的表达方式和 ∃Ρb Ρb 相同。

热磨损 次 失重值 m g

300 1100 600 2143 900 3127 1200 4120 1500 4197 2500 5197

( 3) 表面与心部力学性能变化幅度比较

温度 ° C 室温

300

∃Ρb Ρb 1)

% - 2211 - 1617

∃Ω Ω

% + 214 + 619

∃A k A k

温度 ° C 室温

300

6. 3 热疲劳性

状态 级别

20° C ∴ 650° C (1000 次) 1314 20° C ∴ 750° C (1000 次) 2010

Ρb M Pa

1020 1011

Ρ012 M Pa

761 833

∆ m%

16 26

,% Ω 42 62

A

k

J

1411 5912

6. 4 热磨损性 ( 试样硬度 41 ~ 4115HRC ) ( 1) 800 ~ 850° ~ 850N C 压力 784

热作模具钢的使用性能要求

热作模具钢的使用性能要求各种热作模具钢在工作过程中差异很大,它们的工作温度、载荷性质千差万别,而且任何一种模具钢也不行能同时具有极高的热强性、耐磨性、断裂抗力、抗热疲惫性能等。

在选择模具钢时,只能抓住模具最最关键的性能要求,进行优先保证,其次再兼顾其他各项性能进行选材。

热作模具钢采纳以下技术指标进行评价。

①室温硬度、高温硬度:用以评价耐磨性和变形抗力。

②室温拉伸强度、高温拉伸强度:用以评价静载断裂抗力。

③室温冲击韧性、高温冲击韧性:用以评价冲击断裂抗力。

④长期保温后的硬度变化:用以评价抗回火力量及热稳定性。

⑤机械疲惫裂纹扩展速率:可反映热疲惫裂纹萌生后,在锻压力的作用下向内部扩展时,每一应力循环的扩展量。

机械疲惫裂纹扩展速率小的材料,每锻压一次裂纹的扩展量也少,这表明裂纹扩展得很慢。

⑥断裂韧性:反映材料对已存在的裂纹发生失稳扩展的抗力。

断裂韧性高的材料,其中的裂纹如要发生失稳扩展,必需在裂纹尖端具有足够高的应力强度因子,也就是必需有较大的应力或较大的裂纹长度。

在应力恒定的前提下,在一种模具中已经存在一条疲惫裂纹,假如模具材料的断裂韧性值较高,则裂纹必需扩展得更深,才能发生失稳扩展。

⑦变形抗力:模具钢的变形抗力反映了模具的抗堆塌力量。

为了保证热作模具钢在较高的温度下工作,应保证模具钢具备较高的抗回火力量、热稳定性和高温强度。

⑧断裂抗力:由于热作模具钢的断裂过程是一种疲惫断裂,因此,热作模具钢的断裂抗力包括萌生疲惫裂纹的抗力、疲惫裂纹亚临界扩展的抗力和裂纹失稳扩展的抗力。

萌生疲惫裂纹的抗力与热疲惫抗力关系亲密。

疲惫裂纹亚临界扩展的抗力可采纳裂纹扩展速度da∕dN9(mm∕次)表示,它表示每一次应力循环,裂纹的扩展长度。

裂纹失稳扩展的抗力通过材料的断裂韧性Kic表示。

⑨抗热疲惫力量:可以反映热疲惫裂纹萌生前的工作寿命。

抗热疲惫力量高的材料,萌生热疲惫裂纹的循环次数较多。

抗热疲惫力量打算了在疲惫裂纹萌生前的那部分寿命,可以打算裂纹萌生后,发生亚临界扩展的那部分寿命。

4cr5mosiv1热作模具钢的泊松比

标题:深度解析4cr5mosiv1热作模具钢的泊松比引言:在材料科学领域,热作模具钢是一种应用广泛且至关重要的材料。

其物理性能对于模具的稳定性和使用寿命起着至关重要的作用。

其中,泊松比是一个重要的指标,它对材料的弹性变形性能有着重要影响。

本文将对4cr5mosiv1热作模具钢的泊松比进行深入解析,并结合个人理解探讨其在工程应用中的意义。

一、4cr5mosiv1热作模具钢的基本性能介绍4cr5mosiv1热作模具钢是一种具有高强度、高韧性和耐磨性的材料,广泛应用于模具制造领域。

其化学成分中包含了Cr、Mo、Si等元素,使其具有良好的耐热性和耐磨性,适用于高温、高压条件下的模具制造。

二、泊松比的概念和意义泊松比是材料力学性能的重要指标之一,它描述了材料在受力时的横向变形与纵向变形之间的关系。

泊松比越大,意味着材料在受力时的侧向收缩变形越明显,其弹性变形性能越差。

而泊松比越小,则表明材料在受力时的侧向收缩变形较小,具有良好的弹性变形性能。

三、4cr5mosiv1热作模具钢的泊松比特性分析通过实验测试和理论计算,可得出4cr5mosiv1热作模具钢的泊松比较小的特性。

这意味着在模具制造过程中,该材料在受力时具有较小的侧向收缩变形,表现出良好的弹性变形性能。

这对于模具的稳定性和使用寿命至关重要,能够减少因受力而产生的不可逆变形,从而提高模具的使用寿命和稳定性。

四、4cr5mosiv1热作模具钢的泊松比在工程应用中的意义在模具制造领域,材料的弹性变形性能对模具的稳定性和使用寿命至关重要。

4cr5mosiv1热作模具钢的泊松比较小,表明其具有良好的弹性变形性能,能够有效减少由于受力而产生的不可逆变形,从而提高模具的使用寿命和稳定性。

工程应用中,合理选择弹性变形性能优良的材料,对于提高模具的使用寿命、降低维护成本具有重要意义。

结论:4cr5mosiv1热作模具钢的泊松比较小,具有良好的弹性变形性能,适用于高温、高压条件下的模具制造。

热作模具钢的工作条件与性能要求

2.热作模具钢的性能要求

5)高淬透性。热作模具一般尺寸比较大,热锻模 尤其是这样,为了使整个模具截面的力学性能均匀, 这就要求热作模具钢有高的淬透性能。

6)良好的导热性。为了使模具不致积热过多,导 致力学性能下降,要尽可能降低模面温度,减小模 具内部的温差,这就要求热作模具钢要有良好的导 热性能。

上一页 下一页 返回

4.热作模具钢的热处理要求

2)对于小型锤锻模(吨位≤1t,锤锻模高度≤ 250mm),因锤锻件冷却速度比较快强度提高也快, 因此需要模具的型腔具有较高的耐磨性,硬度可选在 40 ~ 44HRC , 若 型 腔 浅 而 简 单 , 硬 度 可 选 在 41 ~ 47HRC。中 型锤锻模 (吨 位 1~3t,锤锻模高度 250~350mm)加工的锻件尺寸较大,允许模具型 腔有较低的硬度(38~41HRC)。大型锤锻模(吨 位≥4t,锤锻模高度≥350mm)加工的锻件尺寸很 大,淬火时的应力和变形比较大,工作时应力发布不 均匀,需要有较高的韧性,硬度在35~38HRC范围 内为宜。

作温度低于回火温度。模具型腔的温度如未超过模具的回火温

度,模具在工作过程中,组织与性能就不会发生明显的变化。

如果模具型腔的温度超过模具钢的相变点,在模具冷却时将发

生相变,这种相变除了会引起模具性能变化外,还会带来较大

的内应力。

上一页 下一页 返回

1.热作模具的工作条件

为了控制模具在工作过程中的温度不高于模具的回火 温度,每锻压一个或几个毛坯后,就更有冷空气、水,油 等介质进行冷却。为了减少模具与毛坯之间的摩擦,每锻 压一个毛坯后,在模具表面涂抹润滑剂,这些滑润剂也可 起到冷却的作用。因此,模具型腔表面薄层是在急冷、急 热循环交替的条件下工作的,容易引起热应力及热疲劳。 在锻造钢铁材料时,由于加工温度高,相应地使模具的工 作温度升高,常常使模具发生热软化、热磨损、热疲劳等 损伤。锻造高温合金及高合金钢时,由于它们具有较高的 高温强度,使模具的载荷增大,常常使模具断裂而报废。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京 Journal of University of Science and Technology Beijing

Vol.25 No.1 Feb. 2003

热作模具钢连轧过程力学参数的有限元分析

洪慧平 康永林

北京科技大学材料科学与工程学院 北京 100083

摘 要 采用三维热力耦合弹塑性有限元软件及其接触分析技术 在准确制定相关边界条件 基础上对 200 mm 规格的热作模具钢二机架热连轧过程的金属三维流动进行了有限元模拟 准 确地计算了力学参数 如轧制力和力矩 的分布情况并对轧辊强度进行了分析 从中确定了安 全可行的轧制方案 关键词 热作模具钢; 孔型; 有限元 仿真 分类号 TG 331 TP 391.9

当前 为了扩大市场亟需的 200 mm 大规格 热作模具圆钢生产 首要任务是通过挖掘现有工 艺及设备潜力 确定轧制负荷及力能参数的动态 分布 分析连轧机组各机架轧辊强度等安全性因 素 以便开发合理 安全 可靠的孔型系统及其 轧制方案 本文采用大型 CAE 仿真软件 MSC. MARC 的热力耦合分析模块 进行了 200 mm 热 作模具圆钢连轧过程三维热力耦合弹塑性有限 元模拟研究

mm round bar

MPa

孔型 V1 椭圆孔

H2 圆孔

辊身应力 1 81.60 70.13

辊颈应力 2 辊头应力 3

66.88

61.90

50.90

41.30

3 结论

在准确建立材料数据库 模型库和相关边界 条件 初始轧制条件的基础上 采用三维热力耦 合弹塑性有限元分析模块 可以对热连轧时轧件

的变形过程进行较为精确的分析计算 得出连轧 过程轧制力和轧制力矩等重要力学参数的动态 变化值和最大值 根据分析结果有针对性地去修 正相关工艺参数 选择安全 合理 可行的孔型方 案 达到减少甚至代替试轧的目的

材料泊松比取 0.3 [5]

根据对称性 取 1/4 轧件作为分析对象,机架

间距取 250 mm 为了形成稳态轧制过程 开轧前

轧件长度取 840 mm, 轧件沿长度方向取 60 等份

轧件横断面取 47 个单元 故共采用了 2 820 个单

元和 3 721 个节点

Vol.25 No.1

洪慧平等 热作模具钢连轧过程力能参数的有限元分析

与耗资大 成本高的试错法相比 借助当前 大型 CAE 计算机模拟仿真技术和高性能的计算 机硬件系统 能够更为准确而有效地超前再现并 控制轧制过程 为全面提高产品质量 开发产品 品种提供可靠依据[1] 事实上, 准确给定材料成形 过程的相关边界条件并建立材料仿真数据库 运 用热力耦合弹塑性有限元模拟理论是能够较精 确地计算轧制过程的重要工艺参数 如轧制力和 力矩等 的变化情况 例如 研究者运用有限元模 拟仿真理论预测方件在箱形孔型中变形的轧制 力误差仅为 0.65 ,[2] 棒材成品孔中宽展误差为 0.15 成品圆钢高向直径误差为 1.93 , 宽向直 径误差为 0.2 [3]

5 Metals Handbook, Volume III 9th Ed [M]. Ohio: Ameri-

can Society for Metals, 1980

6 刘宝珩. 轧钢机械设备[M]. 北京 冶金工业出版社

1984. 18

(下转第 49 页)

处理器中进行孔型系统的有限元建模 求解后在

后处理器中进行结果分析 以此为基础修正相关

工艺设备参数并对孔型作进一步改进

在进行连轧过程模拟仿真之前 需建立材料

模拟仿真数据库 包括材料热物性参数 如弹性

模量 比热 热膨胀系数 轧件和轧辊热传导系数

以及变形抗力等[4] 根据实际生产的统计数据 将

连轧开轧温度设定在 950 [4] 末架轧辊转速取值

合大变形弹塑性有限元方法建立轧件和各机架

轧辊等接触体的三维有限元模型 如图 1 所示

在划分网格时选择八节点六面体单元 采用

更新 Lagrange 算法 Prandtl-Reuss 流动方程和 Von

Mises 屈服准则等原理处理热连轧过程中轧件热

力耦合大变形问题 轧辊作为刚性接触体 轧辊

与轧件之间采用剪切摩擦模型 摩擦因子取 0.7,

参考文献

1 鹿守理. 计算机辅助孔型设计[M]. 北京 冶金工业 出版社 1992

2 王艳文 康永林. 轧制方坯的三维弹塑性有限元研 究 [M]. 钢铁, 2000, 35(2): 38

3 王艳文. 特殊钢棒线材热连轧过程三维热力耦合有 限元模拟及实验研究[D]. 北京 北京科技大学 2000

4 冯长桃. H11 芯棒钢热轧 控冷工艺及组织性能研究 [D]. 北京 北京科技大学 2000

• 45 •

H2 架

V1 架

轧制方向

轧件

图 1 二架连轧 200 mm 圆钢有限元模型 Fig1. FEM model of two-pass continuous rolling for 200 mm

2. 5 (a)

2. 0

V1 架 H2 架

2 计算结果和讨论

根据模拟仿真结果可以得出二机架连轧过 程各架轧制力 扭矩的动态变化值 (见图 2) 及其 最大值(见表 1) 以此为基础计算各机架轧辊 辊 身 辊颈 辊头 危险断面处的应力(见表 2) 具体 方法参见相关文献[6] 由于采用有限元模拟得到 的轧制力和力矩 轧辊应力的计算精度显然要远 高于单纯用半经验的传统轧制力公式的计算结 果 计算的轧辊辊身 辊颈 辊头应力均低于轧辊 许用应力 满足强度要求 因此按这种孔型系统 方案组织生产可以满足轧辊安全条件

1 孔型系统方案与有限元模型

在孔型设计中, 钢种为中碳中铬型热作模具 钢 成品为 200 mm 规格大圆钢 根据现场工艺

收稿日期 2002–03–27 洪慧平 男 39 岁 讲师 博士生 * 国家自然科学基金资助课题 No.59995440)

设备特点及生产情况 可将两道次连轧孔型系统

确定为 椭孔–圆孔 首先在 MARC 的 Mentat 前

为 11.76 r/mm 进连轧机组前中间坯料横断面的

边长为 200 mm,圆角为 40 mm 面缩率为 11.11 ~

11.66 轧制速度v=332.5~374.1 mm/s 轧辊转速

为 10.00~11.76

原始辊径为 700~800 mm 辊

缝为 10~20 mm

在 MSC. Marc 的前处理环境里 根据热力耦

Fig.2 Rolling force (a) and torque (b) diagrams of two-pass continuous rolling for 200 mm round bars

表 1 200 mm 圆钢二架连轧轧制力和力矩

Table 1 Maximum rolling force and torque of two-pass

continuous rolling for 200 mm round bars

孔型 V1 机架椭圆孔

H2 机架圆孔

轧制力P/MN 轧制力矩/kN mm

4.700

377.8

3.744

244.0

表 2 200 mm 圆钢二架连轧轧辊应力的计算结果

Table 2 Roll stresss of two-pass continuous rolling for 200

250 (b) 200

150

V1 架 H2 架

P/ M/

1. 5

100

50

1. 0

0

–50 0. 5–1000Fra bibliotek–150

0

400

800

1 200

1 600

0

300 600 900 1 200 1 500

增量步

增量步

图 2 二机架连轧 200 mm 大圆钢力能参数变化曲线 (a)轧制力; (b)轧制力矩