硬脆性材料线切割切削液的组成和发展

高速线切割系统张力控制研究

(. 1 北京信息科技大学 ,北京 1 O 9 ;2 吐哈油 田销售事业部 ,新疆 8 8 0 ; O l2 . 3 2 2 3 中国电子科技集团公 司 第四十五研 究所 ,北京 1 l O ) . O 6 1

变 化 情 况 调 整 扭 矩 电 机 的 扭 矩 来 使 张 力 调 整 到 一

( — )2 /

假 设 切割 线 张 力 为F ,重 锤 的 质量 为 m,重 力

加 速度 为g ,则其 运动方 程 为 :

, J

鲞一 丑~ ~ 蓬~ 一

f) 1

定 范 围 内 ,这 种 张 力 控 制 系统 可 以对 每 一 时 刻 张 力 的变化 进行调 整 。如 图3 示 。 … 所

片 不 断 向大 直 径 和超 薄 厚 度 方 向发 展 , 另一 方 面

重 要 的作 用 。其 中 ,切 割线 径 与 切割 损 耗 和硅 片

产 出 率密 切 相关 。另 外 ,在 切 割过 程 中切 割线 还

需 要恒 张 力 控制 ,这 是 由于 切 割 线张 力 波动 范 围 太 大 ,容 易造 成 硅 片 表面 损 伤 甚 至造 成切 割 过 程

张 力 控 制 系统 。

第3卷 3 第9 期 21— ( ) [1 0 1 9 上 7

轮 绕线 直 径 随 着 供 线 量 的 不 断变 化 会 引起 切 割 线 张 力变 化 , 同时 切 割 线 往 复 运动 时 驱动 电机 加 减 速 的变 化 和 切 割 晶 体 状 态变 化 , 以及 砂 浆 、晶 体

务l 訇 似 注

即s ( = t ̄s】p一 ( ) 因 此 , 系统 力 n c) J . iO / i 1 ( 0f , )

电火花线切割工作液的应用现状及发展趋势

电火花线切割工作液的应用现状及发展趋势摘要:本文介绍了电火花线切割加工机理研究现状、电火花线切割设备的分类及工作特点,分析了电火花线切割加工工艺对线切割工作液的性能要求,介绍线切割工作液的分类、组成和线切割工作液合成的研究成果,简述了国内外已建立的线切割液理论模型。

分析线切割液发展趋势,阐述线切割液理论研究的意义,并预测随着特种加工的快速发展和人们对环境要求的提高,线切割液的理论研究必将给特种加工液的合成带来方便。

关键字:电火花线切割工作液;研究现状;发展趋势;Electric spark line cutting fluid application present situation anddevelopment trendAbstract: This paper introduces the electric spark line cutting processing mechanism of electric spark line cutting equipment, classification and characteristic, analysed electric spark line cutting processing on line cutting fluid performance requirements, the line cutting fluid classification, composition and line cutting fluid and the research achievements, at home and abroad are described. Established line of cutting fluid theory model.Analysis of development trend of cutting fluid, cutting fluid on the significance of the study, and predict with special processing fast development and the people to the environment, line cutting fluid theory will give special processing liquid synthetic convenience.Keywords: Electric spark line cutting fluid; research status; development trend;0引言电火花线切割加工(Wire CutElectrical Discharge Machining,WEDM)简称线切割加工,是电火花加工的一种形式。

单晶硅等半导体材料线切割用切削液OXSI-303项目简介(精)

单晶硅等半导体材料线切割用切削液OXSI-303∙∙∙∙∙∙∙关键词:切削液线切割半导体材料所属年份:2008 成果类型:应用技术所处阶段:成熟应用阶段成果体现形式:企业标准知识产权形式:成果摘要:①课题来源与背景:该项目是由辽宁奥克化学股份有限公司自主独立开发。

②技术原理及性能指标:该项目产品主要用于单晶硅等半导体材料线切割。

本项目产品是在奥克国内领先的聚乙二醇技术成果及切削液产品基础上,采用奥克专有窄分布催化剂催化合成的工艺,创新采用聚醚嵌段结构作为切削液产品的结构主体,创新应用了抗极压、防沉及具有螯合性能的添加剂OXHX-002,确定单晶硅切削液OXSI-303的合成最佳工艺条件及产品配方。

③技术的创造性与先进性:a、本项目在切削液主成份聚氧化烯烃的合成工艺中,创新的把含有环氧丙烷的链段引入到产品结构中,并采用杂嵌聚合方式,有效的降低产品的粘度及表面张力,增加了产品的润湿渗透能力,提高了产品应用的清洗能力。

b、本项目创新采用OXHX-002钛酸酯类抗极压、防沉螯合类添加剂(已经获得国家申请专利),有效的减少硅片生产过程中的切痕损失和提高线切表面质量。

c、本项目创新采用无水的化学合成类产品作为硅切片的切削液,产品不含水份属于水溶性化学合成类产品,硅片后处理时减少了清洗剂及溶剂对环境的污染,同时切削液通过物理分离可以回收利用,节约了能源、保护了环境、降低了成本。

d、查新结果表明,本项目采用含有环氧丙烷的杂嵌聚氧化烯烃为主成份、添加OXHX-002钛酸酯类添加剂,均未见报道,具有独特的创新性,填补了国内外空白。

e、客户应用试验结果表明:本项目开发的硬脆性材料单晶硅切割的切削液OXSI-303产品完全适于单晶硅硅片切割,应用性能达到国内及国际水平,满足了客户需求。

④技术的成熟程度,适用范围和安全性;该项目产品于2007年1月,在公司932车间1线进行了本项目产品的试生产,并一次试车成功,经过1年的批量生产,共生产产品6000多吨,合格率100%。

线切割水基切削液

线切割水基切削液线切割水基切削液,DX-4型线切割乳化液是专供数控线切割机床使用的理想工作液,本产品可用于各类金属材料电火花线切割加工的,除具有较好的洗涤﹑冷却﹑润滑能力之外,还具有一定的灭弧﹑防锈﹑去游离﹑电介强度和防止断丝等特殊性能。

它不仅能提高加工工件的光洁度,明显提高线切割效率,还能延长机床的使用寿命。

一、线切割水基切削液参数:二、线切割水基切削液相关推荐:三、产品特点:1、适用于各种快走丝、中低走丝线切割机床使用,不影响其效果;2、超强的润滑性能,不易断丝,电极丝损耗减少,提高钼丝使用寿命,大幅度提高工件切割面的光洁度和加工效率,不易产生横向条纹等不良缺陷;3、对于厚度300mm以上的大厚度及大锥度工件的切割,也有不俗的加工效果;切割效率与传统乳化油相比提高10-50%;4、脱模效果好,切割完毕工件易取下或自动落下,可以用布直接擦洗,工作台洁净;5、合适的介电强度和减弧效果,稳定的电流、电压效果,;6、对工件厚度及材料适应性强;7、极佳的冷却效果,极好的清洗排屑性能,优异的溶解性,和传统线切割皂相比,更易溶于水;8、不含易生菌性物质,配制的乳化液稳定性好,属长寿型产品;不含亚硝酸盐等有害物质,无不良的刺激性气味,属环保型产品;和油剂相比配比率大、使用寿命长、保质期长。

四、欢迎加入美科大家庭(全国免费咨询热线:400-8898-938):东莞市美科石油化工有限公司创立于2001年,公司创立以来一直专注于工业用润滑油脂产品的研究开发及应用。

具有完善的储运、销售、服务于系统,拥有先进稳定的质量保障体系,创新的企业经营营销理念,能够为市场和广大消费者提供优质的切削液。

公司成立数年以来先后已成为众多知名企业的供应商,服务范畴涵盖汽车、汽车制造、机械、冶金、采矿、钢铁、工程、农业、电梯、石油化工等领域。

Motech润滑油脂系列产品,以优越的品质、专业的技术、完善的服务,赢得了国内外众多品牌企业:三星、伟易达、本田、丰田、信义玻璃、飞利浦、SanKyo、FUNAI、AGC、中国韶钢等用户的信赖与好评。

线切割工作液

线切割工作液也叫线切割液。

线切割液主要用在数控线切割机床,机加工机床一般都需要工作液,线切割机床一般指快走丝、中走丝线切割机床所用的工作液叫做线切割液。

中走丝线切割工作液是线切割机床工作时必不可少的。

由于电火花线切割机床是通过脉冲火花放电蚀除金属、切割成型的,所以它得依靠中走丝工作液来达到冷却、润滑、清洗和防锈的功能。

然而。

大部分对其不是很了解,下面齐双盈就为大家详细的介绍下,希望对你有所帮助。

线切割液主要用在数控线切割机床,机加工机床一般都需要工作液,线切割机床一般指快走丝、中走丝线切割机床所用的工作液叫做线切割切削液。

线切割工作液应具备冷却和洗涤的作用,同时因为是放电加工,就要求这种液体能够有较好的电化学作用,有一定的电绝缘性,防止金属表面锈蚀。

快走丝线切割乳化液中除三种重要的成分水、油和乳化剂,为了达到较好的防锈性,可在其中加入防锈剂,为了满足洗涤方面的要求,需要加入一些洗涤剂,为了增加切割硬质合金和较厚的工件时的爆炸力,还在乳化液中添加爆炸剂。

性能较好的工作液具有以下几个特征:1.可以用较大的能量进行稳定的加工,机床正常条件下,一般对于100mm以内的工件,如60mm的工件平均加工电流可以达到甚至超过2.5-3A。

在此条件下单位电流的加工效率应该大于25mm2/min.A,即在加工电流3A时,加工效率应该达到75-80mm2/min。

并且可以用较小的占空比对较大厚度(200-300mm)的工件进行稳定切割。

2.加工时在工件的出丝口会有较多的电蚀产物(黑墨状)被电极丝带出,甚至有气泡产生,说明工作液对切缝里的清洗性能良好,冷却均匀、充分。

3.切割工件应容易取下,表面色泽均匀、银白,换向条纹较浅或基本没有。

工作液使用寿命的概念不一定有明确的概念,因为大多数操作人员是采用不断补充水和原液的方法进行加工的。

这种方法会缩短工作液的使用寿命,增加成本。

以上是对线切割工作液的文章介绍,如有这方面的需求,可咨询专业的生产厂家:南京齐双盈乳化液制造有限公司或者登陆公司官网:/进行详细的了解。

金属切削加工液分类

金属切削加工液分类

金属切削加工液是一种通过对金属工件进行切削、加工等操作时所使用的液体。

它具有良好的润滑、冷却、防锈等性能,能够有效地降低加工过程中产生的摩擦和热量,从而保护工件和工具,提高加工效率和精度。

根据其化学成分和用途不同,金属切削加工液可以分为多种类型,包括以下几种:

1. 植物油基切削液:主要由植物油、添加剂等组成,具有良好的润滑性和极高的生物可降解性,适用于轻、中度切削和磨削加工。

2. 矿物油基切削液:主要由矿物油、添加剂等组成,具有较好的冷却性和润滑性,适用于重、重载切削和磨削加工。

3. 合成切削液:由合成液体、添加剂等组成,具有优良的润滑、冷却等性能,适用于高速、重载切削加工。

4. 水溶性切削液:主要由水和添加剂等组成,具有良好的冷却和润滑性能,适用于多种金属材料的切削加工。

5. 气溶胶切削液:主要由液态气体和添加剂等组成,具有极高的冷却性和润滑性能,适用于高速、重载切削加工。

以上是金属切削加工液的分类及其特点,不同类型的切削液适用于不同的加工要求,选择合适的切削液可以提高加工质量和效率。

- 1 -。

切削液的介绍范文

切削液的介绍范文切削液是一种用于金属切削过程中的冷却润滑液。

它通常是由水、石油基油、添加剂和其他辅助成分组成的。

切削液在切削过程中扮演着重要的角色,它可以提供冷却、润滑、清洁和防锈的功能,同时还能提高加工质量和效率。

首先,切削液在切削过程中起到冷却的作用。

在金属切削过程中,会产生大量的热量,如果不加以处理,会导致加工表面温度过高,严重影响切削工具的寿命和加工质量。

切削液可以通过吸收和带走切削过程中产生的热量,降低加工温度,保持切削工具和工件的良好状态。

其次,切削液还具有润滑的功能。

在切削过程中,切削液可以减少切削工具和工件之间的摩擦,从而降低磨损,并延长切削工具的寿命。

同时,它还可以减少切屑的粘附和焊接,提高加工的平整度和表面质量。

切削液还能起到清洁的作用。

在金属切削过程中会产生大量的切屑和金属微粒,如果不及时清除,将会堆积在切削区域,影响切削工具的切削性能和加工质量。

切削液可以在切削过程中冲洗和带走切屑和金属微粒,使切削区域保持整洁,保证切削工具正常运行。

此外,切削液还具有防锈的功能。

金属材料容易受潮氧化,如果在切削过程中没有适当的防护,会导致工件产生锈斑,影响加工质量。

切削液中添加的防锈剂可以形成一层保护膜,防止金属表面与空气接触,有效地防止金属锈蚀。

切削液的选用和使用对于加工质量和效率有着重要的影响。

首先,切削液的选择应根据切削材料、加工工艺和切削条件来确定。

不同材料有不同的切削液要求,例如,对于铸铁材料,要选择具有较高的润滑性和冷却性能的切削液;对于铝合金材料,要选择具有较高的清洁性和防锈性的切削液。

其次,切削液的浓度和使用方法也是需要注意的。

切削液的浓度要根据具体情况进行调整,过高或过低的浓度都会影响切削液的性能。

一般来说,切削液的浓度应根据切削材料和工艺来确定,一般为5%~10%。

切削液的使用方法也要遵循相关的操作规程,避免不必要的浪费和污染。

总之,切削液是一种在金属切削过程中不可或缺的冷却润滑液。

切削液

一、概述及背景切削液,是一种特别为机械加工而设的冷却剂和润滑剂。

其中包括油、油水乳化液、膏剂、凝胶、气雾、空气或其他气体。

切削液是金属切削加工的重要配套材料,合理使用切削液能够提高加工质量和加工效率,延长刀具寿命,降低加工成本。

据估计,到21世纪,切削加工仍将占机械加工量的90%以上。

因而研究切削液技术,提高切削液的质量和水平,仍将是机械制造业中必须重视的课题.二、种类及特点切削液主要有两类: 油基切削液和水基切削液。

水基润滑剂的优点是冷却性好, 加工件易清洗, 主要用于高速切削加工工序中。

近年来由于水基润滑剂的组分的改进, 大大提高了它的润滑性能和防腐蚀能力, 因而需求量日渐增大, 尤其在对铝和铜材加工方面。

油基切削液由于其润滑性能优异, 在航天、核工业等得到广泛的运用。

水基切削液又可分为乳化型、微乳化型和合成型切削液3种类型。

①乳化型切削液乳化液是将浓缩液用水稀释而成的乳状液体。

乳化液将油的润滑性和防锈性与水的优异的冷却性能结合起来。

它对于有大量热生成的高速低压力的金属切削加工是很有效的。

②全合成切削液化学合成液以无机盐和有机胺为主体, 添加防腐剂等, 用水稀释后变成透明状态。

抗泡沫性, 防腐性好, 但切削性差, 一般只用于磨削加工, 很少用于切削加工。

合成液优点是: 经济, 散热快, 清洗性好,具有极好的加工可见性, 易稀释、稳定性好, 有良好的防锈性; 另外, 化学合成液不含细菌的营养物质,微生物在合成液中难以生存, 不易腐败发臭。

但合成液润滑性不足, 滑动部件容易粘着, 洗净性过高, 操作人员的手易脱脂, 导致皮炎; 防锈性不如油基切削剂。

③微乳液微乳切削液是一种介于乳化油和合成切削液之间的切削液。

一般它的分散相液滴直径在0.1μm以下。

它既具有乳化油的润滑性, 又具有合成切削液的冷却清洗性, 具有合适的极压性能。

与乳化油相比, 由于微乳切削液中大量表面活性剂的使用, 使微乳切削液的渗透、清洗能力比乳化油大大增强; 同合成液相比, 由于目前国内水润滑添加剂的研究状况, 制约了合成切削液润滑性能的提高, 而微乳切削液中油性添加剂和油溶性极压添加剂的使用提高了微乳切削液的润滑性, 且微乳切削液的废液比合成切削液更易处理, 由于微乳切削液中大量水的存在, 可使用水溶性缓蚀剂。

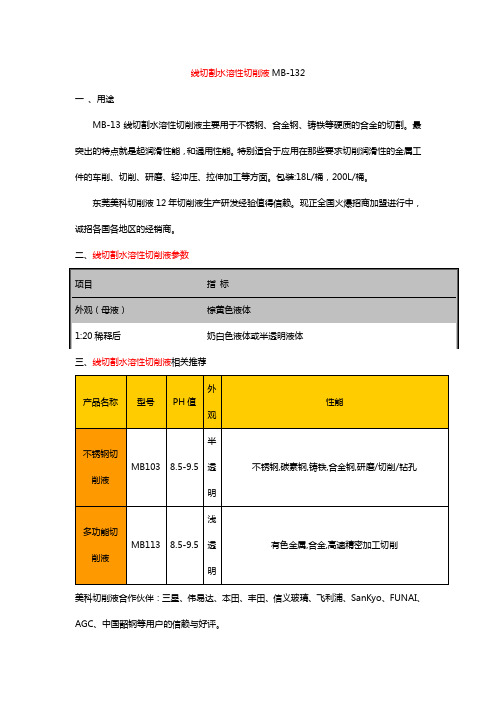

线切割水溶性切削液

线切割水溶性切削液MB-132

一、用途

MB-13线切割水溶性切削液主要用于不锈钢、合金钢、铸铁等硬质的合金的切割。

最突出的特点就是起润滑性能,和通用性能。

特别适合于应用在那些要求切削润滑性的金属工件的车削、切削、研磨、轻冲压、拉伸加工等方面。

包装:18L/桶,200L/桶。

东莞美科切削液12年切削液生产研发经验值得信赖。

现正全国火爆招商加盟进行中,诚招各国各地区的经销商。

二、线切割水溶性切削液参数

三、线切割水溶性切削液相关推荐

美科切削液合作伙伴:三星、伟易达、本田、丰田、信义玻璃、飞利浦、SanKyo、FUNAI、AGC、中国韶钢等用户的信赖与好评。

四、美科切削液小知识分享:

配制乳化油工艺应考虑的因素:

1、乳化剂的化学结构与油相的化学组成相适应,并确定适当的剂量;

2、两种液相界面张力要小;

3、连续相(外相)的粘度宜高;

4、油-水界面间的吸附层具有某种程度的机械强韧性,并带有同性电荷;。

切削液及其选用分析

切削液及其选用分析切削液是工业加工过程中常用的液体冷却剂,用于降低切削温度、减少工件与刀具之间的摩擦,并排除切屑和碎片。

切削液的选用非常重要,它的质量直接影响加工效率、切削质量和工具寿命。

一、切削液的种类根据成分和性质的不同,切削液可以分为多种类型,如水溶性切削液、乳化切削液、合成切削液、液压油等。

水溶性切削液是目前应用最广泛的一类切削液,它是将油脂、酸、碱等添加剂与水混合而成,具有良好的冷却性能和降温效果。

乳化切削液是由有机酸、酸性浓缩剂和乳化剂组成,易于配制和使用,并能有效防锈。

合成切削液是由合成油、添加剂和基础油组成,具有优异的冷却性能和润滑性能,可以抑制刀具磨损。

液压油主要作用于机床液压系统,具有良好的耐压性和润滑性能。

二、切削液的性能要求选用切削液时应考虑以下几个方面的性能要求:1.良好的冷却性能和降温效果:切削液应具有良好的散热性能,能够有效地降低切削温度,减少切削时产生的热量。

2.良好的润滑性能:切削液应具有良好的润滑性能,能够减少工件与刀具之间的摩擦,防止刀具磨损和工件表面质量的下降。

3.良好的抗腐蚀性能:切削液应具有良好的抗腐蚀性能,能够防止切削液对工件和刀具的腐蚀,延长刀具寿命。

4.良好的防锈性能:切削液应具有良好的防锈性能,能够防止工件在加工过程中被锈蚀。

5.低泡沫性能:切削液应具有低泡沫性能,减少切削液形成的气泡对工件表面质量的影响。

三、切削液的选用选择适合的切削液应考虑以下几个因素:1.加工材料的类型:不同材料的切削液要求不同,如钢材可以选用一般的水溶性切削液;铝和铜材料则需要选用不含硫的切削液,以避免氢气脆化现象的发生。

2.加工方式:不同的加工方式有不同的切削液需求,如精密的高速切削需要选用高性能的合成切削液;旋压和挤压加工则需要选用高黏度的切削液以提高润滑性能。

3.加工条件:切削液的选用还要考虑加工条件,如切削速度、切削深度、切削方式等。

加工条件的不同可能导致切削液的温度升高、磨损加剧等,因此需要选用适合的切削液。

切削液成分解析

切削液成分解析

切削液是一种广泛应用于金属加工工业的液体,它在切削过程中起到冷却、润滑和防腐的作用。

切削液的成分通常是由多种化学物质组成,下面我们将对常见切削液的成分进行解析。

1. 水:水是切削液的主要成分,贡献了切削液的冷却性能。

水的高热容量和热导率使其能够快速吸收和分散热量,从而降低切削温度,保护刀具和工件。

2. 润滑剂:润滑剂是切削液中的一个重要组成部分,它能够减少切削过程中刀具与工件的摩擦和磨损。

常见的润滑剂包括矿物油、合成油和脂类。

这些润滑剂能够在切削过程中形成一层薄薄的润滑膜,降低切削力和刀具磨损。

3. 起泡剂:起泡剂被添加到切削液中,用于产生气泡并形成泡沫。

泡沫能够在切削过程中提供更好的冷却和润滑效果,并且还有助于将切屑从切削区域移除。

常见的起泡剂包括界面活性剂和表面活性剂。

4. 防锈剂:由于切削液常接触到金属表面,因此防锈剂的添加对保护工件不被氧化和腐蚀很关键。

防锈剂通常含有胺类或亚硝酸盐,它们能与金属表面发生化学反应,形成保护膜,阻止氧气和水的接触。

5. 酸碱调节剂:切削液的酸碱性对切削效果和工件的表面质量有重要影响。

酸碱调节剂被添加进切削液中,用于调节液体的pH值,保持切削液处于适当的酸碱环境。

总结起来,切削液的成分包括水、润滑剂、起泡剂、防锈剂和酸碱调节剂。

这些成分相互配合,能够提供所需的冷却、润滑和防腐效果,从而提高切削质量和生产效率。

需要根据具体的切削需求和工件材料来选择合适的切削液成分和配比。

金属切削中切削液的选择和应用

金属切削中切削液的选择和应用提要:在金属切削过程中,合理选用切削液,可以改善金属切削过程中的磨损情况,减少刀具和切屑的粘结,抑制积屑瘤和鳞刺的生长,减少切削力,提高刀具耐用度和生产率。

切削液的使用效果除取决于切削液的性能外,还与刀具材料,加工要求,工件材料,加工方法等因素有关,应综合考虑,合理选用。

关键词:金属切削;切削液;选择;应用1.切削液的种类金属切削加工中最常用的切削液可分为水溶液、切削油、极压切削油和乳化液。

水溶液的主要成分是水,冷却性能好。

但水易使金属生锈,润滑性也差,故使用时常加入适量的防锈添加剂(如亚硝酸钠、磷酸三钠等),使其既保持冷却性能,又有良好的防锈性能和一定的润滑性能;切削油的主要成分是矿物油,特殊情况下也可采用动、植物油或复合油,切削油润滑性能好,但冷却性能差,常用于精加工;极压切削油是在矿物油中添加氯、硫、磷等添加剂配制而成,它在高温下不破坏润滑膜,具有良好的润滑效果;乳化液是用95%~98%的水和矿物油、乳化剂和添加剂配制而成,呈乳白色,具有良好的冷却性能,因含水量大,润滑、防锈性能较差,常加入一定量的油性、极压添加剂和防锈添加剂,配制成挤压乳化液或防锈乳化液。

2.切削液的选用2.1根据刀具材料、加工要求选用切削液高速钢刀具耐热性差,粗加工时,切削用量大,所产生的切削热多,容易导致刀具磨损,应选择以冷却为主的切削液。

硬质合金刀具耐热性好,一般不用切削液,如必要,也可用低浓度乳化液或水溶液,但应持续充分地浇注,不易断续浇注,以免处于高温状态的硬质合金刀片在突然遇到切削液时,产生较大的内应力而出现裂纹。

2.2根据工件材料选用切削液加工钢等塑性材料时,需用切削液;而加工铸铁等脆性材料时,一般则不用切削液,原因是切削液作用不明显;对于高强度钢,高温合金等,加工时均处于极压润滑摩擦状态,应选用极压切削油或极压乳化液;对于铜,铝及铝合金,为了得到较好的表面质量和精度,可采用10%~20%乳化液,煤油或煤油和矿物液的混合液;切削铜时,不宜采用含硫的切削液,因为硫会腐蚀铜。

线切割液的研发与其工艺参数分析

Since the poor anti-rustiness properties of water-based cutting fluid. The anti-rustiness properties was improved by adding corrosion inhibitor of self-making to cutting fluid. The result is that, the anti-rustiness properties of cutting fluid was enhanced by using corrosion inhibitor.Key words : Water--based cutting fluid Conductivity Kinematic viscosityData simulation Corrosion inhibitorThesis : Applied Research1 文献综述1文献综述1.1线切割液概述1.1.1线切割液的定义20世纪中期,苏联拉扎林科夫妇研究开关触点受火花放电腐蚀损坏的现象和原因时,发现电火花的瞬时高温可以使局部的金属熔化、氧化而被腐蚀掉,从而开创和发明了电火花加工方法,线切割放电机也于1960年发明于苏联。

当时以投影器观看轮廓面前后左右手动进给工作台面加工,加工速度虽慢,却可加工传统机械不易加工的微细形状。

代表的实用例子是化织喷嘴的异形孔加工。

当时使用的加工液是矿物质性油(灯油)。

但其绝缘性高,极间距离小,加工速度低于现在,因此实用性受限[1]。

随着时代发展,线切割技术的完善,为了适应各种不同类型金属的切割,从而产生了各种不同种类的线切割液。

线切割液又称线切割冷却液、线切割工作液,是一种具有良好的冷却、润滑、清洗和防锈的功能,并且有一定的电介强度、去游离、灭弧、防止断丝和使用寿命长、安全无毒等性能的液体。

早期的线切线割液国内外第一类产品主要是以矿物油为主要成份的油性切割液,完全由矿物油和油溶性物质构成,使用时直接添加而不能兑水,例如:极压切割油、电火花液。

切削液生产工艺

切削液生产工艺

切削液是一种用于金属切削过程中的冷却润滑剂。

其生产工艺主要包括原料准备、混合、调试、过滤、灌装等步骤。

首先,切削液的原料准备是生产工艺的第一步。

根据产品配方,提前准备好所需的原料。

通常,切削液的原料包括基础油、添加剂和水。

基础油是切削液中起润滑和冷却作用的主要成分,具有良好的润滑性和冷却性能。

添加剂是为了提高切削液的性能,如抗菌、抗腐蚀、抗泡沫等。

水是用于切削液的稀释和调配。

接下来是混合和调试。

将准备好的原料按照一定的配方比例混合在一起。

在混合的过程中,需要严格控制各原料的配比,确保产品的质量稳定。

调试是为了测试混合好的切削液的性能。

通过实验室测试,如黏度、PH值、抗菌性能等,来评估调试

后的切削液是否符合要求。

如果发现问题,需要调整原料配比或添加适当的添加剂。

过滤也是切削液生产工艺中的重要环节。

通过过滤可以去除切削液中的杂质和颗粒物,保证切削液的良好流动性和润滑性能。

过滤一般采用机械过滤器或纸带过滤器等设备,通过过滤器将切削液进行过滤,去除其中的杂质和颗粒物。

最后是灌装。

经过调试和过滤后的切削液需要进行灌装。

灌装可以根据不同需求选择合适的包装方式,如桶装、瓶装等。

在灌装过程中,需要注意保证灌装环境的清洁和切削液的严密性。

灌装好的切削液需要进行外观检查,确保产品质量符合要求。

总之,切削液的生产工艺包括原料准备、混合、调试、过滤和灌装等步骤。

通过严格控制每个步骤中的操作和质量要求,可以生产出质量稳定的切削液产品。

金属加工过程中的先进切削液技术及应用

金属加工过程中的先进切削液技术及应用随着工业的发展,金属材料的加工一直是人类生产活动中重要的一环。

而在金属加工过程中,切削液技术的应用起到了关键的作用。

切削液技术是指在金属切削过程中,为了降低切削温度、改善加工表面质量、延长刀具使用寿命等目的而使用的一种专用液体。

本文将要探讨的是金属加工过程中的先进切削液技术及其应用。

一、先进切削液技术的发展历程切削液技术在金属加工中的应用可以追溯到19世纪末。

最初的切削液主要是由油脂和油类组成。

随着工艺的发展,切削液逐渐从单一的油类发展为复合物质,例如红油、机油等。

20世纪以后,有机配方切削液逐渐代替了传统的矿物油切削液,成为了主要的切削液类型。

此外,切削液中的添加剂技术也得到了重要的突破和创新。

二、先进切削液技术的特点1. 高效降温能力:先进切削液采用了新型的降温剂,能够有效降低切削温度,减少热变形和刀具磨损,提高加工精度和表面质量。

2. 良好的润滑性能:先进切削液添加了新型的润滑剂,具有良好的润滑性能,降低切削时的摩擦力,减少切削力和刀具磨损,延长工具寿命。

3. 强化的抗腐蚀能力:先进切削液中添加了抗腐蚀剂,能够保护金属加工表面免受腐蚀影响,延长工具寿命,提高加工质量。

4. 环保节能:先进切削液中不含有害物质,符合环保要求,而且通过切削液的有效使用,能够减少加工过程中的能耗和废料产生。

5. 多功能应用:先进切削液可以适用于不同的金属材料和加工方法,具有广泛的应用范围,满足不同加工需求。

三、先进切削液技术的应用领域1. 汽车制造业:切削液在汽车制造中的应用非常广泛,涉及到引擎和传动系统的零部件加工,例如曲轴、凸轮轴等零部件的加工。

2. 航空航天工业:在航空航天领域,高精度零部件的加工需要使用切削液进行冷却和润滑,如飞机发动机零部件的加工。

3. 机械制造业:在机械制造业中,各种机械零部件的加工都需要切削液的辅助,例如齿轮、轴承等零部件的加工。

4. 电子制造业:电子产品中需要使用到金属材料的加工需要使用切削液技术,例如半导体器件等。

切削液基础知识概述

切削液基础知识概述切削液是一种用在金属切、削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体切削液是金属切削加工的重要配套材料。

18 世纪中后期以来,切削液在各种金属加工领域中得到了广泛的应用。

20 世纪初,人们从原油中提炼出大量润滑油,发明了各种润滑油添加剂,真正拉开了现代切削液技术的历史序幕。

一、切削液的组成及性能特点切削液的品种繁多,作用各异,分为油基切削液和水基切削液两大类。

油基切削液也叫切削油,它主要用于低速重切削加工和难加工材料的切削加工。

水基切削液分为3 大类乳化切削液、微乳化切削液和合成切削液。

二、切削液的作用使用切削液的主要目的是为减少切削能耗,及时带走切削区内产生的热量以降低切削温度、减少刀具与工件间的摩擦和磨损、提高刀具使用寿命,保证工件加工精度和表面质量,提高加工效率,达到最佳经济效果。

切削液在加工过程中的这些效果主要来源于其润滑作用、冷却作用、清洗作用和防锈作用。

此外,因为切削液是油脂化学制品,直接与操作人员、工件和机床相接触,对其安全性和腐蚀性也必须有一定的要求。

三、切削液的发展趋势众所周知,切削液具有润滑、冷却、清洗及防锈等作用,对提高切削加工质量和效率、减少刀具磨损等均有显著效果。

近十多年来,我国的切削液技术发展很快,切削液新品种不断出现,性能也不断改进和完善,特别是20 世纪70 年代末生产的水基合成切削液和近几年发展起来的半合成切削液(微乳化切削液)在生产中的推广和应用,为机械加工向节能、减少环境污染、降低工业生产成本方向发展开辟了新路径。

四、切削液的选用切削液都是按照油基切削液和水基切削液来选用的。

总体上看,在加工质量和刀具寿命方面,油基切削液比水基切削液要优越,尽管随被加工材料、加工方法、加工条件的不同其优劣程度会有所差异。

所以,水基切削液应该用于存在着比加工质量和刀具寿命更优先的场合。

五、其他切削液1)膏状及固体润滑剂在攻螺纹时,常在刀具或工件上涂上一些膏状或固体润滑剂。

线切割工作液应用与进展

《线切割工作液应用与进展》本文是为中国机械工程学会、特种加工分会的“全国电火花、线切割加工技术与市场研讨会”而写,取得多家专业刊物的发表,年会并收于交流文集中。

要紧由法斯特于高工整理编写。

线切割工作液进展至今,在我国已经有五十连年的历史了。

在这漫长的进展进程中,随着电加工线切割机床加工性能提高和功能设计及技术进步的演变,为适应不同时期的需求,通过几代技术人员的艰辛尽力,线切割机床专用工作液从初期单一油剂型产品进展到今天的多品种多种类。

目前,市场上要紧有三大类产品供用户选择:即油剂型、水基型及水油混合型。

尽管众多的产品使得用户在选用中游刃有余。

可是,咱们调查发觉有相当一部份利用者对线切割机床工作液的加工性能及操作工艺性能还不甚了解;对在相同条件下如何利用相应的工作液,使加工件取得更好的内在质量,还缺乏足够地熟悉;专门是对线切割机床电火花放电技术中作为液体介质的工作液,在保障线切割加工稳固,提高切割速度,加工精度及加工件的粗糙度,降低钼丝损耗方面的功效熟悉不足。

故此,咱们借助本文把连年在电加工线切割工作液利用方面的技术研究和积存的成熟工作体会,用简单的语言给予论述。

着重将各类具有代表性的产品及性能做一一介绍,以方便广大利用者参考。

一.油剂型线切割工作液(皂化油、乳化型、线切割乳化油)油剂型电加工专用工作液作为产品问世,已有近四十年的历史。

它是最先应用于线切割机床的专用加工液,也是广大用户所熟悉的一个成熟产品。

它在机床放电加工中,起到冷却、洗涤、润滑、去游离、灭弧、防锈等功能,其代表性的产品为油酸钾皂乳化液的DX-1型。

作为油酸钾皂乳化液的油剂型专用工作液,常温下外观为棕褐色半透明体,兑水后成乳白色。

因含油量比较高,加工中的润滑性及防锈性都比较好。

其理化性能显示:液体偏碱性(HP8~9.5),常温下它的电导率为300~600,液体介质在临床状态下,工作周期表现出:利历时刻与加工速度具有正泰散布的加工软特性,其产品为混合物。

切削液发展历程

切削液发展历程一、简介切削液是一种在金属切削加工过程中起冷却、润滑和清洁作用的液体。

它可以有效降低切削温度、减少摩擦、延长刀具寿命,并提高加工质量。

随着切削技术的不断发展和切削要求的提高,切削液的研发与应用也在不断改进和创新。

本文将从切削液的发展历程进行探讨。

二、早期切削液的发展早期的切削液主要是由水和油混合而成的液体,称为混合切削液。

这种切削液具有简单、成本低的特点,但由于其冷却性能较差,切削过程中易产生较高的切削温度,限制了加工效率和加工精度的提高。

三、合成切削液的出现随着化学工业的发展,合成切削液应运而生。

合成切削液是通过化学合成方法制成的,具有良好的冷却性能和润滑性能,可以有效降低切削温度,提高加工效率和加工精度。

同时,合成切削液还具有抗菌性能和较长的使用寿命,减少了切削液更换的频率。

这使得合成切削液成为了切削液发展的重要里程碑。

四、环保型切削液的兴起随着环保意识的增强和环境法规的出台,环保型切削液逐渐受到重视和推广。

环保型切削液主要采用无机盐和高分子材料等环保成分,不含有害物质,对操作人员和环境友好。

与传统的切削液相比,环保型切削液具有更低的挥发性和更高的生物降解性,对水体和土壤的污染更小。

此外,环保型切削液还具有良好的润滑性能和冷却性能,能够满足高速切削和重载切削的需求。

五、功能性切削液的发展随着切削加工技术的不断进步,对切削液的要求也变得更高。

功能性切削液应运而生。

功能性切削液是在传统切削液基础上添加了多种功能性添加剂,如抗菌剂、极压剂、抗氧化剂等。

这些添加剂能够提高切削液的性能,如抑制菌污染、增强润滑性能和抗热性能等。

功能性切削液的出现,进一步提高了切削液的加工性能和稳定性。

六、高性能切削液的发展随着制造业对产品质量和效率的要求不断提高,高性能切削液应运而生。

高性能切削液具有优异的润滑性能、冷却性能和抗磨性能,能够满足高速切削、重载切削和超精密切削的需求。

高性能切削液的研发与应用,推动了切削加工技术的进一步发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬脆性材料线切割切削液的组成和发展富扬,刘兆滨,宋恩军,边玉强,孙艳芝(辽宁奥克化学股份有限公司切削液事业部,辽宁辽阳111003)摘要:综述了国内外太阳能光伏产业及半导体等高精端电子产业中硬脆性材料线切削液的发展、分类和应用。

归纳总结了国内外近年来切削液的使用量,对2008年的市场需求进行了预测,重点分析综述了国内外水性切削液产品组成、配方的研究进程及切削液产品对线切割工艺过程、晶片质量的影响,并对国内线切削液今后的发展提出了建议。

关键词:切削液;线切割;硬脆性材料中图分类号:T N305.1;TN304 文献标识码:A 文章编号:1003-353X(2008)04-0292-04Composition and Development of Wire Cutting Fluids Used forHard and Brittle MaterialsFu Yang,Liu Zhaobin,Song Enjun,Bian Yuqiang,Sun Yanzhi(Cutting Fluids Hi-Tech.Department,Liaoning Oxiranchem,Inc.,Liaoyang111003,China)A bstract:The development,sort and application of wire cutting fluids are sum marized,which are used for cutting hard and brittle materials in the worldwide solar photovoltaic and semiconductor industries.The recent consume a mounts of cutting fluids and the market requirement for2008is also for ecasted.The composition and formulation of cutting fluids and the effects on wafer quality during manufacturing processing are analyzed.Some suggestions ar e pr oposed on the development of wire cutting fluids.Key words:cutting fluid;wire cutting;hard and brittle materialEEAC C:2520M0 引言硬脆性材料是指高硬度、高脆性的材料,电子、光学材料多为硬脆性材料,如Si、GaAs、Ge、宝石等,此类材料被广泛用于太阳能光伏产业、半导体等高精端电子、光学产业中[1]。

伴随半导体、光伏材料技术的发展,对源头的硬脆性晶片的规格和质量也提出了更高的要求,晶片大直径薄片化已成为当前太阳能等晶片材料发展的显著特征和必然趋势,同时晶片尺寸的增大及变薄对其生产的工艺技术设备及附材提出了更高的要求,线切割已经成为其主要切割手段,而其中的切削液是其中必不可少的附材。

1 硬脆性材料线切削液的分类早期的硬脆性材料晶片线切削液基本是基于金属的刀锯切割液发展而来的,对于线切削液国内外第一类产品主要是以矿物油为主要成份的油性切削液[2-5],其中含有矿物油、防腐蚀剂、抗极压剂等物质,油性切削液易燃、对环境污染较大,同时清洗晶片时需要含氯的烷烃溶剂,对人体有致癌作用,故使用越来越少。

第二类产品是水性切削液[6-7],此类产品可以溶于水或被水分散,清洗晶片采用水即可,不必用有机溶剂,对环境及人体无损害。

水性切削液又分为含水量较大的水基切削液及微量水含量的水溶性切削液。

含水量较大的水基切削液分为透明液、微浊液技术专栏Technology Column基金项目:国家发改委基金资助项目([2007]1786)两类,透明液一般含有有机增稠剂,但其可以溶解在水中;微浊液一般含有无机硅藻土等不溶于水但可被水分散的无机增稠剂。

水溶性切削液基本不含有水,产品为透明的真溶液,不需添加增稠剂,对设备腐蚀性较小,切割效率及成品率均较高,是现阶段国内普遍采用的一种切削液。

2 硬脆性材料线切削液的发展趋势2.1 总体概述近年来,随着人们环保意识的加强,世界各国高度重视太阳能这一绿色资源,太阳能电池被广泛应用,随之而来的硬脆性材料硅等晶体的应用迅猛发展,单晶硅、多晶硅硅片等硬脆性材料在近5年出现供不应求的局面。

而对于晶片切割的主要附材之一的切削液的研究、生产、应用也相当活跃,从表1、2的切削液使用的增长量就可看出这一点。

表1 我国近年的切削液总使用量(A)Tab.1 Dosage of cu tting fluid in China 时间/年20042005200620072008(预计) A/t26003500110003200062000表2 世界近年的切削液总使用量(A)Tab.2 Dosage of cutting flu id in the world 时间/年20042005200620072008(预计) A/t611007150087000105300135300 注:表1、2统计数据根据辽宁奥克化学股份有限公司2004-2008年切削液市场占有量及世界硅片市场量统计。

从世界各国线切削液的发展来看,大体都是从油基切削液逐渐发展到水基切削液,水基切削液配方组成及如何提高切割效率、降低切割损失、减小切割损伤等成为近10年来业内人士的关注焦点。

2.2 国内线切割液组成情况我国对硬脆性材料的线切割液的研究起步较晚,大约在1990年以后才开始对线切割设备、切割工艺等的理论进行初步探讨研究,关于切削液的研究比较少[8-12]。

河北工业大学是国内较早研究硬脆性材料线切削液的单位,2001年河北工业大学刘玉岭、檀柏梅等人[13]重点研究了Si切削液的作用机理及相应切削液成分选择的理论依据,着重指出切削液的渗透性能在硅片线切割方面的作用。

在之后的几年里又对切削液与金刚砂的混合悬浮液进行了研究,并指出切割时使用具备高悬浮、高润滑、高粘滞、高冷却性能的砂浆悬浮液可以有效降低切割应力,减小切割损伤层[14-15]。

近5年内国内对线切削液的研究才初见报道,基本也是立足于理论基础上的。

2006年山东大学的桑波[16]对大直径硅晶体低损伤精密切片新技术进行了研究,分析了走丝速度、切削液砂浆黏度及锯丝转角等参数对自由磨料线锯切片过程中流体动压效应的影响。

线及晶体表面之间的空间中填充着砂浆(即切削液与SiC颗粒的混合物),而切削液在此空间会形成一个液层,液膜厚度随着切割区长度、走丝速度、研磨液黏度和锯丝直径的增加而增加,随锯丝转角和锯丝张力的增加而减小;流体动压力随着走丝速度、锯丝转角以及锯丝张力的增加而增加,随着切割区长度及锯丝直径的增加而减小,同年有多家大学对线切割工艺及切割理论进行了研究,为切削液的开发应用提供了理论依据[17-19]。

2005及2006年,刘玉岭等人[20-21]公开的专利中重点介绍了以聚乙二醇、胺碱、渗透剂、醇醚活性剂及去离子水为主要成份的水基切削液,并指出此切削液可以有效降低切割损伤、易于清洗。

1996-2003年,日本信越半导体株式会社先后在中国公开专利,对其成果在中国进行了保护,该公司发明了一种以亲水性多元醇化合物、亲油性多元醇化合物、硅酸胶体粒子、水、分散剂等成分组成的以特定合成工艺制备水基切削液,产品有效降低了切割大直径薄晶片的挠曲度,并指出对于硬脆性材料可进行高精度切割[22-24]。

2003年日本第一工业制药株式会社在中国公开一种用于硬脆性材料硅等的非易燃性水基切削液,其主要成分由重均分子量在1000~200000聚羧酸系高分子化合物及其盐组成,还含有润滑剂、黏度调节剂、非金属防蚀剂、消泡剂等组分[25]。

2.3 国外线切割液组成情况日、美、德、意、英等国是硬脆性材料线切割发展较早、技术较为先进的国家。

对于切削液组成、应用的研究,国外申请了诸多专利,尤其是日本,对线切割机及切削液的研究、应用均处于世界领先水平。

1981年英国的J.Dulat等人公开了一种矿物油型切削液专利,此类物质主要由碱金属硼酸盐在低HLB值的表面活性剂存在下与脂肪酸或油反应,得到一种稳定的矿物油溶性产品,并可作为切削液使用。

1988年英国的A.P.Ra wlinson、R.D.Whitby、J.White公开专利可溶性油基切削液,此切削液主要由矿物油、乳化剂、C3~C5石蜡支链共聚物磺酸盐、腐蚀抑制剂、水等组成,此类切削液主要可以抑制微生物的繁殖,延缓切削液衰败时间,同时不用加入偶联剂,对提高晶片的表面质量有益[3-4]。

富扬 等:硬脆性材料线切割切削液的组成和发展现阶段在Ga As、Ge等材料的线切割中还有相当一部分采用此类切削液。

由于油基切削液的诸多不足,切削液材料的研究逐渐向水性化方面过渡。

水基切削液的研究是基于水的高比热容性,早期此类切削液含水量很大,其中还含有增稠剂、防锈剂、润滑剂等提高线切削液性能的成分,而增稠剂包括可溶性的有机物及水不溶性的无机硅藻土(斑脱土)等物质。

1984年美国的K.D.Walter等人公开专利用于硬脆性材料加工的切削液,指出了以体积分数为35%~65%的水、35%~65%的乙二醇和适量的硼酸化合物,可以有效抑制微生物的衰败,同时具有足够的润滑及冷却性能。

1991年,日本专利公开了水基切削液主要含有质量分数为5%~90%的水、5%~90%的聚乙二醇(聚丙二醇)等基础物质,同时还含有0.01%~5%的聚乙二醇及高分子多糖等水溶性的增稠剂,此切削液可用于切割水晶、石英、Si等硬脆性材料,具有良好的分散及再分散性能,对提高加工效率、加工精度及作业性能上有显著优越性[26-27]。

1998年K.Inoue等人公开专利,提出了一种水基线切削液的配方,主要含有2%~30%的水,蒙脱土0.2%~2%,0.001%~0.2%的聚羧酸盐(酯),0~10%的非离子表面活性剂,并给出了其切割时液与砂的比例可以做到1∶(1.1~1.5)。

S.Uemori等人公开了一种含有1%~20%的水,同时含有水保持剂、防锈剂、非金属腐蚀抑制剂、润滑剂、防沫剂、无机斑脱土,可以改善大直径晶片的翘曲度、TTV等问题。

1998年日本的森和幸公开专利,指出了一种水基切削液,其含有0.001%~5%的水;90%~99.998%的(聚)乙二醇及其衍生物类有机物;0.001%~5%的黏度改良剂,其可以为有机、无机高分子化合物,如多糖、丙烯酸聚合物、蒙脱土等[28-30]。