各半成品车间FQC终检日报表

成品检验日报表和装箱报表

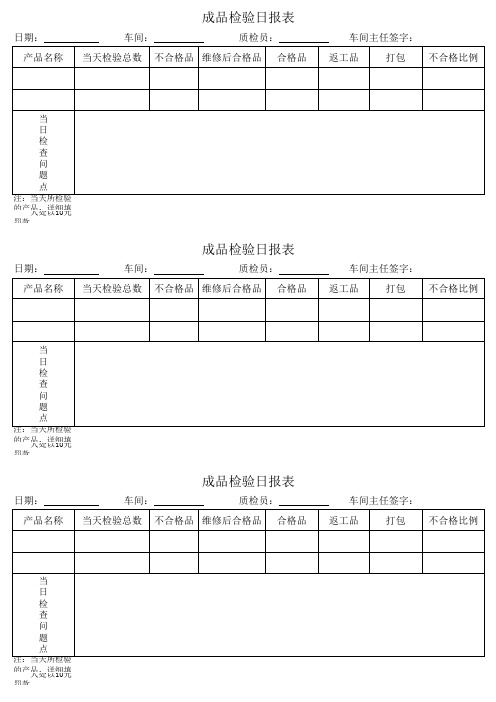

成品检验日报表

日期: 车间: 质检员: 车间主任签字:

注:当天所检验的产品,详细填写,按照要求填写在上面的表格里,总结出当天问题点,每天早会前上交,一次未交者,对本 人处以10元罚款。

成品检验日报表

日期: 车间: 质检员: 车间主任签字:

注:当天所检验的产品,详细填写,按照要求填写在上面的表格里,总结出当天问题点,每天早会前上交,一次未交者,对本 人处以10元罚款。

成品检验日报表

日期: 车间: 质检员: 车间主任签字:

注:当天所检验的产品,详细填写,按照要求填写在上面的表格里,总结出当天问题点,每天早会前上交,一次未交者,对本 人处以10元罚款。

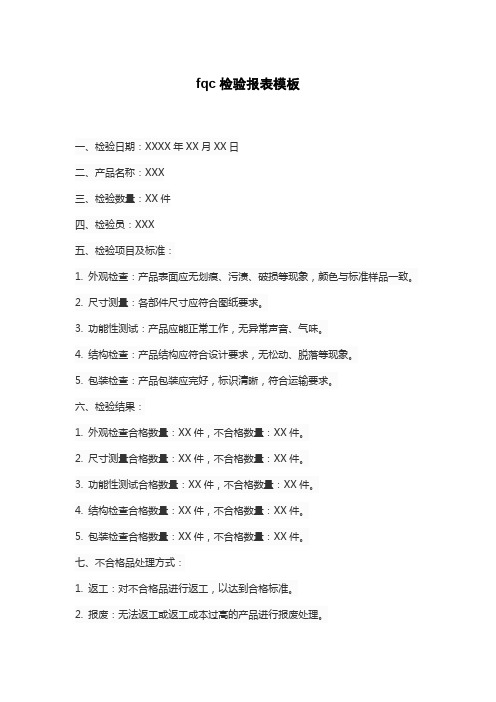

fqc检验报表模板

fqc检验报表模板一、检验日期:XXXX年XX月XX日二、产品名称:XXX三、检验数量:XX件四、检验员:XXX五、检验项目及标准:1. 外观检查:产品表面应无划痕、污渍、破损等现象,颜色与标准样品一致。

2. 尺寸测量:各部件尺寸应符合图纸要求。

3. 功能性测试:产品应能正常工作,无异常声音、气味。

4. 结构检查:产品结构应符合设计要求,无松动、脱落等现象。

5. 包装检查:产品包装应完好,标识清晰,符合运输要求。

六、检验结果:1. 外观检查合格数量:XX件,不合格数量:XX件。

2. 尺寸测量合格数量:XX件,不合格数量:XX件。

3. 功能性测试合格数量:XX件,不合格数量:XX件。

4. 结构检查合格数量:XX件,不合格数量:XX件。

5. 包装检查合格数量:XX件,不合格数量:XX件。

七、不合格品处理方式:1. 返工:对不合格品进行返工,以达到合格标准。

2. 报废:无法返工或返工成本过高的产品进行报废处理。

3. 降级处理:符合降级使用条件的产品,可以进行降级处理。

八、备注:1. 本次检验中,共发现XX项不合格,其中外观检查不合格XX项,尺寸测量不合格XX项,功能性测试不合格XX项,结构检查不合格XX项,包装检查不合格XX项。

2. 不合格品已按照规定进行处理,并已记录在不合格品处理报表中。

九、检验总结:本次FQC检验,针对产品XXX共计检验XX件,合格XX件,不合格XX件,合格率为XX%。

不合格品已按照规定进行处理,并已记录在不合格品处理报表中。

本次检验中,共发现XX项不合格,主要集中在外观检查、尺寸测量和功能性测试等方面。

为了提高产品质量,建议加强生产过程中的质量控制,加强员工培训,提高检验技能水平,确保产品质量符合要求。

同时,对于不合格品处理,应严格按照规定进行处理,避免不合格品流入市场,影响公司声誉和客户满意度。

IPQC巡检日报表

客户名称 订单数量

站别

检验项目

1.是否悬挂作业指导书

2.作业员是否按作业指导书作业

3.各拉放置物料是否正确

4.静电环佩戴是否OK

ቤተ መጻሕፍቲ ባይዱ

5.良品与不良品是否区分并标示

6.铬铁温度是否与作业指导书相符

7.电批扭力是否与作业指导书相符

组装

8.5S是否到位 9.特殊工序及质控点是否有特别标示

10.所用物料是否跟BOM一致

目视

(QC位/老 2.测试仪器是否摆放整洁,是否干净。

目视

化/老化全

功位/蓝牙 3.测试仪器是否有保养记录

目视

PC/TV位 /GPS位

4.良品与不良品是否区分并标示

目视

/FQC/外观 5.测试后是否有检验记录

目视

位/配卡 位)

6.产品是否有其它异常(广汇,路韵,渠道)

检验

7.测试人员是否有确认版本,UI各界面

目视

1.贴屏的操作手法是否正确

目视

贴屏 2.贴屏房间的环境

目视

3.贴屏的质量是否合格

目视

序号

现状描述

原因分析

改善对策

责任人

改善效果

问题描述 1 2

3

备注: 1.IPQC每2小时巡查1次,合格则在相应记录栏内打OK,不合格则打NG.并记录相应的数据,依编号将问题记录进行追踪改善,重大 问题发出品质异常单。

IPQC:

表单编 号:QRQA-23V1.0

审

核

生产:

:

批准:

11.加工方式及夹具是否与作业指导书一致

12.工装夹具,设备仪器有无点检记录

13.组装工艺是否与作业指导书一致

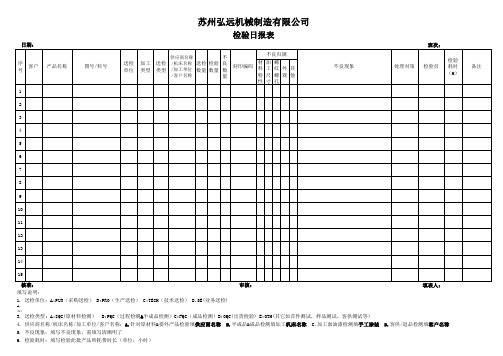

检验日报表_范本

班次:

2. 加工类型:A.自制 B.委外 C.客供/退

苏州弘远机械制造有限公司

检验日报表

日期:

1. 送检单位:A:PUR(采购送检) B:PRO(生产送检) C:TECH(技术送检) D.SE(业务送检)

3. 送检类型: A:IQC(原材料检测) B:PQC(过程检测&半成品检测)C:FQC(成品检测)D:OQC(出货检验) E:OTH(其它如首件测试,样品测试,客供测试等)

4. 供应商名称/机床名称/加工单位/客户名称:A.针对原材料&委外产品检验填供应商名称 B.半成品&成品检测填加工机床名称 C.加工面油漆检测填手工涂装 D.客供/退品检测填客户名称

5. 不良现象:填写不良现象,需填写清晰明了

填写说明:

6. 检验耗时:填写检验此批产品所耗费时长(单位:小时)。

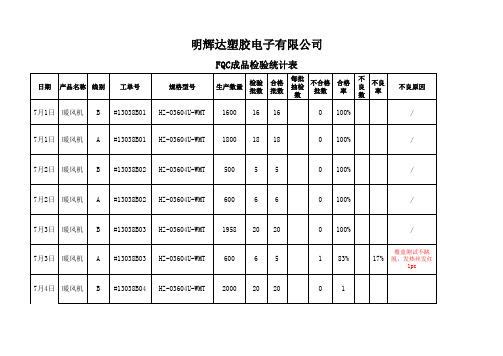

7月品管FQC检验日报表

###### 暖风机

A

#13037B06/ B07

HZ-0360-WMT

###### 暖风机

B

#13037B06/ B07

HZ-0360-WMT

1772 19 19 20 0 100% 1600 16 16 20 0 100%

###### 暖风机 A #13037B09 HZ-0360-WMT

2300 23 23 20 0 100%

###### 暖风机 A #13037B06 HZ-0360-WMT

###### 切纸机 A

13049

1040C

###### 暖风机 C #13037B07 HZ-0360-WMT

800

8 8 20 0 100%

288

3 3 20 0 100%

800

8 6 20 2 75%

###### 切纸机 A

13049

600

65

7月4日 暖风机 B #13038B04 HZ-03604U-WMT 2000 20 20

0 100%

1 83%

0

1

/

覆盖测试不跳

17% 脱,发热丝发红

1pc

7月4日 塔扇 C

#13047

HY-280-TGT

1480 37 36 6

1 97%

7月5日 暖风机 B #13038B04 HZ-03604U-WMT

明辉达塑胶电子有限公司

日期 产品名称 线别 工单号

规格型号

FQC成品检验统计表

生产数量

检验 批数

合格 批数

每批 抽检

数

不合格 批数

合格 率

不 良 数

不良 率

不良原因

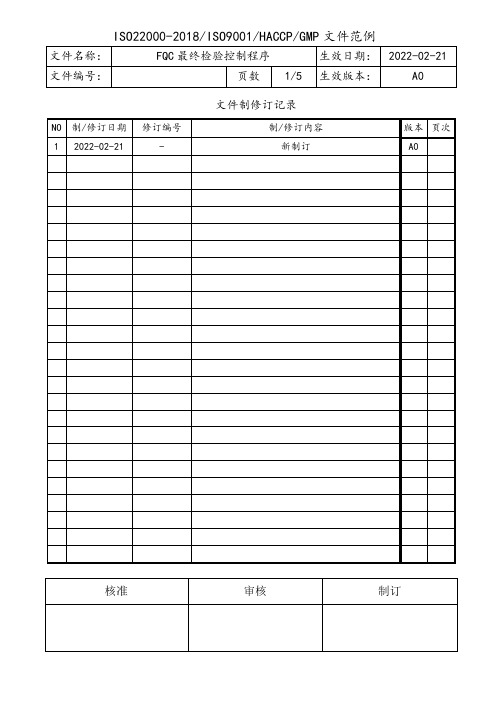

FQC最终检验控制程序

文件制修订记录1、总则1.1目的本公司为加强产品品质管制,确保个车间品质稳定,特制定本程序。

1.2适用范围凡本公司产品加工过程中,各产品完成之后半成品或成品须入库时,适用本程序。

1.3权责单位1.3.1品管部负责本规定制定、修改、废止之起草工作。

1.3.2总经理负责本规定制定、修改、废止之核准。

2、检验规定2.1抽样计划依据GB2828(等同MIL-STD-105D)单次取样计划。

2.2品质特性品质特性分为一般特性和特殊特性。

2.2.1一般特性符合下列条件之一者属一般特性2.2.1.1检验工作容易者,如外观特性2.2.1.2品质特性对产品品质有直接而重大之影响者,如2.2.1.3品质特性变异大者2.2.2特殊特性符合下列条件之一者属特殊特性2.2.2.1检验工作复杂,费时或费用高者2.2.2.2品质特性可由其他特性之检验参考判断者2.2.2.3品质特性变异小者2.2.2.4破坏性之试验2.3检验水准2.3.1一般特性采用GB2828正常单次抽样一般2级水准。

2.3.2特殊特性采用GB2828正常单次抽样特殊S-2级水准。

2.4缺陷等级抽样检验中发现之不符品质标准之瑕砒,称为缺陷,其等级有下列三种:2.4.1致命缺陷(CR)能或可能危害制品的使用者、携带者的生命或财产安全之缺陷,称为致命缺陷又称为严重缺陷,用CR表示。

2.4.2主要缺陷(MA)不能达成支配的使用目的之缺陷,称为主要缺陷,或重缺陷,MA表示。

2.4.3次要缺陷(MI)并不影响支配使用目的之缺陷,称为次要缺陷或轻微缺陷,用MI表示2.5允收水准(AQL)2.5.1AQL定义AQL即Acceptable Quality Leval,是何以接收的品质不良比率的上限,也称为允许接收品质水准,简称允收水准。

2.5.2允收水平本公司对产品检验时个缺陷等级之允收水准为:2.5.2.1CR缺陷,AQL=02.5.2.2MA缺陷,AQL=0.1%2.5.2.3MI缺陷,AQL=2.5%最终产品检验允收水准应严于或同于客户对成品的允收水准,因此,如客户对成品的允收水准高于上述标准,应以客户标准为依据。

FQC检验(入库检验)日报表

检验结果

合格

备 注:

OK NG

不合格

OK NG OK NG OK NG

批准:

检验员:

孔位不良

折皱

OK NG

1.导电材料检测阻值<25Ω 实测阻抗值: Ω; Ω; Ω; Ω; Ω

性能 检测

2.产品与素材试配

无脱落、无残胶、易手撕(粘性合格)

OK NG OK NG

1.环境要求 其它

符合ROHS标准,卤素标准

1.外箱标签内容与实物产品一致

包装 2.每包或每箱数量与外箱标签数量一致

3.外箱无破损或变形现象

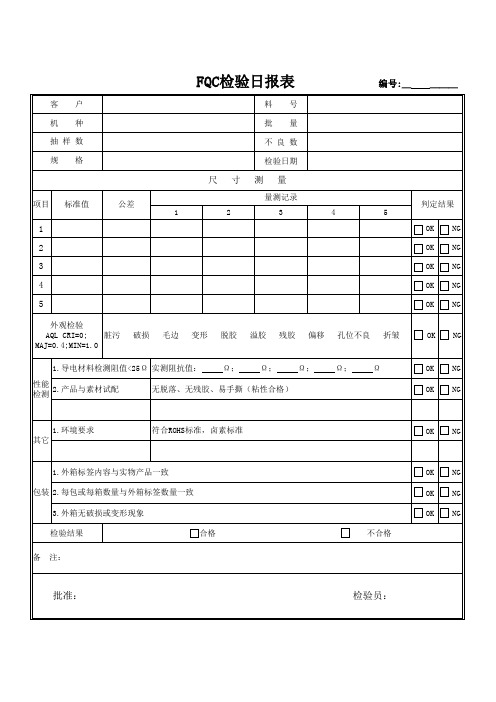

客户 机种 抽样数 规格

项目 标准值

公差

1 2 3 4 5

FQC检验日报表

料号

批量

不良数

检验日期

尺寸测量

量测记录

1

2

3

4

编号:_ ___

判定结果 5

OK NG OK NG OK NG OK NG OK NG

外观检验 AQL CRI=0; 脏污 MAJ=0.4;MIN=1.0

破损

毛边

变形

脱胶

溢胶

残胶ቤተ መጻሕፍቲ ባይዱ

偏移

OQC每日抽检报表

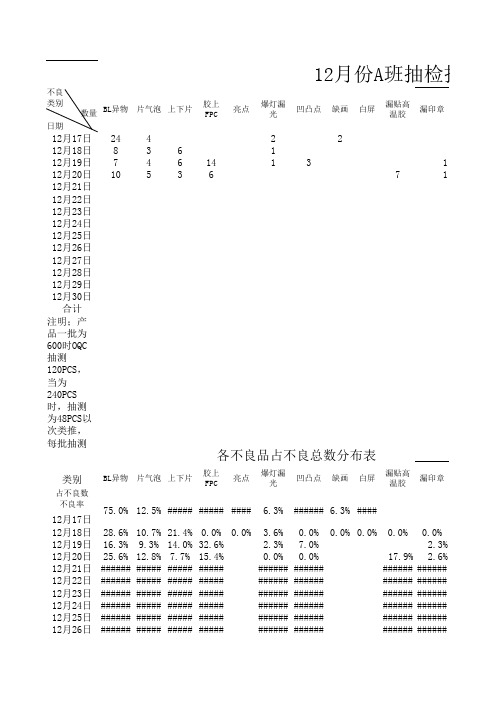

12月18日836112月19日7461413112月20日105367112月21日12月22日12月23日12月24日12月25日12月26日12月27日12月28日12月29日12月30日合计注明;产品一批为600时OQC抽测120PCS,当为240PCS时,抽测为48PCS以次类推,每批抽测该批总数的2类别12月17日12月18日28.6%10.7%21.4%0.0%0.0% 3.6%0.0%0.0%0.0%0.0%0.0%12月19日16.3%9.3%14.0%32.6% 2.3%7.0% 2.3%12月20日25.6%12.8%7.7%15.4%0.0%0.0%17.9% 2.6%12月21日#############################################12月22日#############################################12月23日#############################################12月24日#############################################12月25日#############################################12月26日#############################################12月27日#############################################12月28日#############################################12月29日#############################################12月30日#############################################12月31日#############################################日期12/1712/1812/1912/2012/2112/2212/2312/2412/2512/2612/27检验批数25182016不合格批数1471156.3%###### 6.3%产线批退良率表####占不良数不良率75.0%12.5%##############各不良品占不良总数分布表BL异物片气泡上下片胶上FPC 亮点爆灯漏光凹凸点缺画白屏漏贴高温胶漏印章12月份A班抽检报表良率44%61%45%68%目标85%85%85%85%85%85%85%85%85%85%85%321013151000 1.5%86000.2%91029141200 1.2%81180.4%52261314500.9%83500.3%00##########00##########00##########00##########00##########00##########00##########00##########00##########0000每批抽测该批总数的20%。

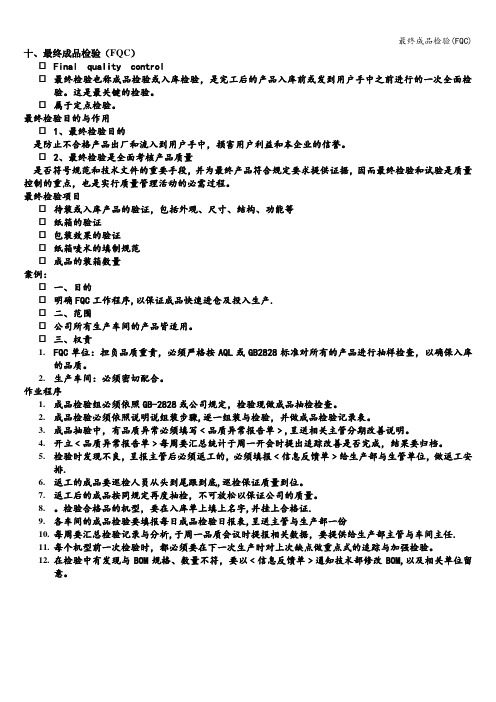

最终成品检验(FQC)

最终成品检验(FQC) 十、最终成品检验(FQC)☐Final quality control☐最终检验也称成品检验或入库检验,是完工后的产品入库前或发到用户手中之前进行的一次全面检验。

这是最关键的检验。

☐属于定点检验。

最终检验目的与作用☐1、最终检验目的是防止不合格产品出厂和流入到用户手中,损害用户利益和本企业的信誉。

☐2、最终检验是全面考核产品质量是否符号规范和技术文件的重要手段,并为最终产品符合规定要求提供证据,因而最终检验和试验是质量控制的重点,也是实行质量管理活动的必需过程。

最终检验项目☐待装或入库产品的验证,包括外观、尺寸、结构、功能等☐纸箱的验证☐包装效果的验证☐纸箱唛术的填制规范☐成品的装箱数量案例:☐一、目的☐明确FQC工作程序,以保证成品快速进仓及投入生产.☐二、范围☐公司所有生产车间的产品皆适用。

☐三、权责1.FQC单位:担负品质重责,必须严格按AQL或GB2828标准对所有的产品进行抽样检查,以确保入库的品质。

2.生产车间:必须密切配合。

作业程序1.成品检验组必须依照GB-2828或公司规定,检验现做成品抽检检查。

2.成品检验必须依照说明说组装步骤,逐一组装与检验,并做成品检验记录表。

3.成品抽验中,有品质异常必须填写﹤品质异常报告单﹥,呈送相关主管分期改善说明。

4.开立﹤品质异常报告单﹥每周要汇总统计于周一开会时提出追踪改善是否完成,结果要归档。

5.检验时发现不良,呈报主管后必须返工的,必须填报﹤信息反馈单﹥给生产部与生管单位,做返工安排.6.返工的成品要巡检人员从头到尾跟到底,巡检保证质量到位。

7.返工后的成品按同规定再度抽检,不可放松以保证公司的质量。

8.。

检验合格品的机型,要在入库单上填上名字,并挂上合格证.9.各车间的成品检验要填报每日成品检验日报表,呈送主管与生产部一份10.每周要汇总检验记录与分析,于周一品质会议时提报相关数据,要提供给生产部主管与车间主任.11.每个机型前一次检验时,都必须要在下一次生产时对上次缺点做重点式的追踪与加强检验。