精密复合加工技术_王先逵

机械制造工艺学(王先逵)第三章参考答案(部分)

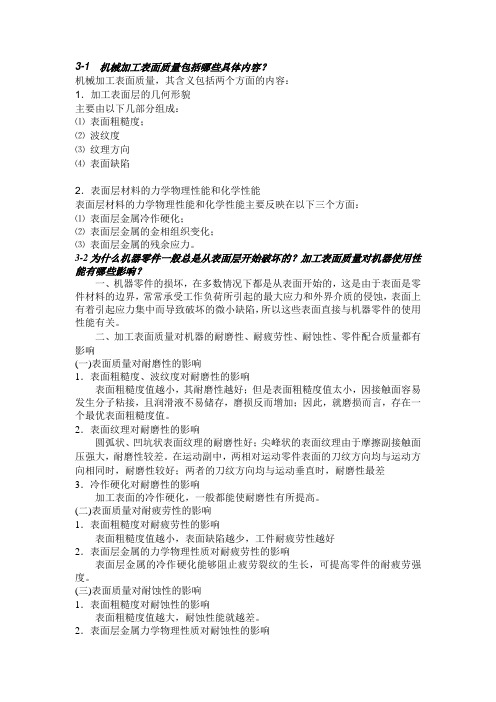

3-1 机械加工表面质量包括哪些具体内容?机械加工表面质量,其含义包括两个方面的内容:1.加工表面层的几何形貌主要由以下几部分组成:⑴表面粗糙度;⑵波纹度⑶纹理方向⑷表面缺陷2.表面层材料的力学物理性能和化学性能表面层材料的力学物理性能和化学性能主要反映在以下三个方面:⑴表面层金属冷作硬化;⑵表面层金属的金相组织变化;⑶表面层金属的残余应力。

3-2为什么机器零件一般总是从表面层开始破坏的?加工表面质量对机器使用性能有哪些影响?一、机器零件的损坏,在多数情况下都是从表面开始的,这是由于表面是零件材料的边界,常常承受工作负荷所引起的最大应力和外界介质的侵蚀,表面上有着引起应力集中而导致破坏的微小缺陷,所以这些表面直接与机器零件的使用性能有关。

二、加工表面质量对机器的耐磨性、耐疲劳性、耐蚀性、零件配合质量都有影响(一)表面质量对耐磨性的影响1.表面粗糙度、波纹度对耐磨性的影响表面粗糙度值越小,其耐磨性越好;但是表面粗糙度值太小,因接触面容易发生分子粘接,且润滑液不易储存,磨损反而增加;因此,就磨损而言,存在一个最优表面粗糙度值。

2.表面纹理对耐磨性的影响圆弧状、凹坑状表面纹理的耐磨性好;尖峰状的表面纹理由于摩擦副接触面压强大,耐磨性较差。

在运动副中,两相对运动零件表面的刀纹方向均与运动方向相同时,耐磨性较好;两者的刀纹方向均与运动垂直时,耐磨性最差3.冷作硬化对耐磨性的影响加工表面的冷作硬化,一般都能使耐磨性有所提高。

(二)表面质量对耐疲劳性的影响1.表面粗糙度对耐疲劳性的影响表面粗糙度值越小,表面缺陷越少,工件耐疲劳性越好2.表面层金属的力学物理性质对耐疲劳性的影响表面层金属的冷作硬化能够阻止疲劳裂纹的生长,可提高零件的耐疲劳强度。

(三)表面质量对耐蚀性的影响1.表面粗糙度对耐蚀性的影响表面粗糙度值越大,耐蚀性能就越差。

2.表面层金属力学物理性质对耐蚀性的影响表面层金属力学物理性质对耐蚀性的影响当零件表面层有残余压应力时,能够阻止表面裂纹的进一步扩大,有利于提高零件表面抵抗耐蚀的能力。

机械制造工艺学(王先逵)参考答案

5-4 装配尺寸链是如何构成的?装配尺寸链封闭环是如何确定的?它与工艺尺寸链的封闭环有何区别?(在机器的装配关系中〕,装配尺寸链由相关零件的尺寸或互相位置关系构成。

装配尺寸链的封闭环就是装配所要保证的装配精度或技术要求。

装配精度(封闭环)是零部件装配后才最后形成的尺寸或位置关系。

装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链。

工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

5-5 在查找装配尺寸链时应注意哪些原那么?(1)装配尺寸链应进展必要的简化机械产品的构造通常都比较复杂,对装配精度有影响的因素很多,在查找尺寸链时,在保证装配精度的前提下,可以不考虑那些影响较小的因素,使装配尺寸链适当简化。

(2)装配尺寸链组成的“一件一环〞由尺寸链的根本理论可知,在装配精度既定的条件,组成环数越少,那么各组成环所分配到的公差值就越大,零件加工越容易、越经济。

这样,在产品构造设计时,在满足产品工作性能的条件下,应尽量简化产品构造,使影响产品装配精度的零件数尽量减少。

在查找装配尺寸链时,每个相关的零、部件只应有一个尺寸作为组成环列人装配尺寸链,即将连接两个装配基准面间的位置尺寸直接标注在零件图上。

这样,组成环的数目就等于有关零、部件的数目,即“一件一环〞,这就是装配尺寸链的最短道路(环数最少)原那么。

(3))装配尺寸链的“方向性〞在同一装配构造中,在不同位置方向都有装配精度的要求时,应按不同方向分别建立装配尺寸链。

5-6 保证装配精度的方法有哪几种?各适用于什么装配场合?保证产品装配精度的方法有:互换法、选择法、修配法和调整法。

互换装配法是在装配过程中,零件互换后仍能到达装配精度要求的装配方法。

产品采用互换装配法时,装配精度主要取决于零件的加工精度,装配时不经任何调整和修配,就可以到达装配精度。

根据零件的互换程度不同,互换法又可分为完全互换法和大数互换法。

厦门大学全日制航空工程硕士研究生程培养方案(航空系全日制) (1)

Matrix theory is a course for postgraduate students majoring in the scientific and engineering. The topics covers linear spaces and linear transformations, Jordan canonical form, Matrixdecomposition,Generalized inverse of matrix,Matrix analyses, the Kronecker product and Hadamard product of Matrices.

翁梓华*(教授,博导)、吴德志(副教授)、林辉(副教授)

注:本表不够可加页。

注:博导请用*标注。

二、培养目标、学制及学分要求

培养目标(本表可不填政治标准):

本学科培养的硕士研究生应掌握航空宇航制造工程的基础知识与专业技能,深入了解各自研究方向的国内外发展动态和学术前沿,在所研究的课题中得到创造性的学术成果。学生应具备较强的创新能力和实践能力,有严谨求实的科学态度和作风,具有一定的中、英文专业写作能力和中、英文学术交流能力。

2

自然辩论法概论

S

1

18

中文

3

硕士生基础外语

F & S

4

2*36

外文

4

专业学位

高等矩阵论(必选)

F

3

54

中文

吴晓明(副教授)

5

数值分析(必选)

F

3

54

中文

林麒(教授)

6

先进制造技术(三选二)

S

3

54

中文

机械制造工艺学王先逵(第一章)

1.1.2 广义制造论

狭义制造——传统意义上的制造,由于设计和工艺 分家,制造被定位于制造工艺。它是指生产过程从 原材料转变成成品直接起作用的那部分工作内容, 包括毛坯制造、零件加工、产品装配、检验、包装 等具体操作(物质流)。

广义制造——狭义制造的扩展,又称为“大制造”。 CIRP(国际生产工程科学院)定义:制造包括制造 企业的产品设计、材料选择、制造生产、质量保证、 管理和营销一系列有内在联系的运作和活动。

1.2.2 机械加工工艺过程

传统上指采用金属切削刀具或磨具加工零件,使之达到要求 的形状、尺寸、表面粗糙度和力学物理性能,成为合格零件 的生产过程。

现在指各种加工方法——除切削和磨削外,还包括其他加工 方法,如电加工、超声加工、电子束加工、离子束加工、激 光束加工,以及化学加工等。

MMT 1.2 生产过程、工艺过程与工艺系统

课程特点与学习方法

综合性——注意联系和综合应用以往所学知识。 实践性——注意理论联系生产实际,重视实践性环节。

灵活性——掌握基本原理,活学活用。

MMT

课程简介

课程任务

掌握机械加工和装配方面的基本理论和知识(如定位原 理、尺寸链理论、加工精度理论……)。

了解影响加工质量的各项因素,学会分析、研究加工质 量的方法。

掌握制订零件机械加工工艺过程和部件、产品装配工艺 过程的方法。

掌握机床夹具设计的基本理论和方法。

了解当前制造技术的发展及一些重要的先进制造技术, 认识制造技术的作用和重要性。

通过课程学习及实验、生产实习及课程设计等实践环节 训练,培养分析和解决机械制造工艺问题的基本能力。

MMT

课程简介

机械制造技术的发展

机械制造技术两方面含义: 1)用机械来加工零件(或工件) 的技术; 2)制造某种机械的技术。

机械工艺学课后习题(王先逵)

把机械工艺学课后习题教材:王先逵 机械制造工艺学 机械工业出版社 2006.1第一章:1-4从材料的成形机理来分析,加工工艺方法可以分为哪几类?它们各有何特点?答:根据材料的成形机理,加工工艺方法可以分为去除加工,结合加工和变形加工。

去除加工又称分离加工,其特点是从工件上去除一部分材料成形;结合加工是一种堆积成形、分层制造方法,其特点是利用物理和化学的方法将相同材料或不同材料结合在一起而成形;变形加工又称流动加工,其特点是利用力、热、分子运动等手段使工件产生变形,改变其尺寸、形状和性能。

1-6什么是机械加工工艺过程?什么是机械加工工艺系统?答:机械加工工艺过程是机械生产过程的一部分,是直接生产过程,其原意是指采用金属切削刀具或磨具来加工工件,使之达到所要求的形状、尺寸、表面粗糙度和力学物理性能,成为合格零件的生产过程。

由于制造技术的不断发展,现在所说的加工方法除切削和磨削外,还包括电加工、超声加工、电子束加工、离子束加工、激光束加工以及化学加工等几乎所有加工方法。

零件进行机械加工时,必须具备一定的条件,即要有一个系统来支持,称之为机械制造工艺系统,由物质分系统、能量分系统和信息分系统组成。

1-7什么是工序、安装、工位、工步和走刀?答:工序是指一个(或一组)工人在一个工作地点对一个(或同时对几个)工具连续完成的那一部分工艺过程;安装是指工序中每一次装夹下完成的那一部分工艺过程;工位是指工件的每一次安装中通过分度(或移位)装置使工件相对于机床床身变换加工位置的每一个加工位置上的工艺过程;工步是指工位中加工表面、切削刀具、切削速度和进给量都不变的情况下所完成的工艺过程;走刀是指在加工表面上切削一次所完成的工步内容。

1-8某机床厂年产CA6140车床2000台,已知每台车床只有1根主轴,主轴零件的备品率为14%,机械加工费品率为4%,试计算机床主轴零件的年生产纲领。

从生产纲领来分析,试说明主轴零件属于何种生产类型?其工艺有何特点?若1年按282个工作日,一月按26个工作日来计算,试计算主轴零件月平均生产批量。

机械制造工艺学王先逵(第二章)

斜面钻孔, 钻头易引偏

2.1 概述

零件结构工艺性分析示例(续1)

误

正

留出退刀空间, 小齿轮可以插 齿加工

留有砂轮越程 槽,磨削时可 以清根

结构允许,尽 量留出平台, 钻头不易偏斜

MMT

2.1 概述

零件结构工艺性分析示例(续2)

误

正

锥面需磨削加工, 磨削时易碰伤圆 柱面,并且不能 清根

a)工件简图

b)加工简图

利用粗基准补充定位示例

MMT

2.2 工艺路线的制订

2.2.1 定位基准的选择

精基准的选择

基准重合原则——选用被加工面设计基准作为精基准。 统一基准原则——当工件以某一表面作精基准定位,可以方便地加工

大多数(或全部)其余表面时,应尽早将这个基准面加工出来,并达 到一定精度,以后大多数(或全部)工序均以它为精基准进行加工。

1.阅读装配图和零件图

了解产品的用途、性能和工作条件,熟悉零件在产品中的地位和作 用,明确零件的主要技术要求。

2.工艺审查

审查图样上的尺寸、视图和技术要求是否完整、正确、统一,分析 主要技术要求是否合理、适当,审查零件结构的工艺性。

MMT

2.1 概述

零件结构工艺性分析示例

误

孔离箱壁太近:① 钻头在圆角处易引 偏;②箱壁高度尺 寸大,需用加长钻 头才能钻孔

制订零件机械加工工艺规程是一件经验性和综合性很强的工作, 除要密切联系生产实际外,综合运用所学知识是十分必要的。

MMT 第2章 机械加工工艺规程设计

学习指南

尺寸链是分析加工精度、确定工序尺寸及公差的重要工具,学习 者应掌握其原理和计算方法,并能正确地应用它来分析和解决实 际工艺问题。

机械制造工艺学王先逵课后答案

(前后顶尖限制弹性夹头五个自由度:

无过定位,欠定位

机械制造工艺学王先逵课后答案

• F) 总体分析:共限制六个自由度

分体分析:底面三个支承钉,限制三个自由度:

后面两个支承钉,限制:

棱形销限制:

共限制六个自由度,无过定位,无欠定位

• E) 三个短V形块共限制六个自由度

• 分体分析:前后两块组合限制:

•

问题:定位方案1、2哪个较好?

定位方案2:用A面为主要定位基准;用棱形销给Φ30定位,限制左右 移动;用两支承钉给B或C面定位,限制前后机移械制动造工和艺学一王先个逵课转后答动案

第四章习题 4-5 I为主轴孔,加工时希望加工余量均匀,试选择加工主轴孔的粗、精基准

• 粗基准——以孔I为粗基准,加工与 导轨两侧接触的两平面———遵循 保证加工余量合理分配的原则

L4

L3

L2

L1

机械制造工艺学王先逵课后答案

第四章习题4-14:尺寸链计 算

L3

L

L1

L2

L4

解答提示:——可测量L或者L’;

L1=45

0 -0.05

L2=30

+0.025 0

L3=5+0.30

L4=0±0.25

L3

1) 测量L,则L1,L2,L3 , L4和L 组成尺寸链;

L'

L3为封闭环,L1为增环,L,L2 , L4为减环

d) 总体分析法:前后圆锥销——

分件分析法:前圆锥销——限制

;

浮动后圆锥销——限制

两者一起限制五个自由度

机械制无造工过艺学定王先位逵课,后欠答案定位

b) 前后顶尖——总体分析法:前后顶尖——

分件分析法:前顶尖限制——

河南科技大学-机电学院导师信息

★国内兼职教授1.马伟,男,1955年9月出生,汉族,硕士,教授,硕士研究生导师。

现为中国机械工程学会高级会员;美国机械工程师学会(ASME)会员;中国汽车工程学会高级会员;中国轴承工业协会常务理事、中国轴承工业协会技术委员会副主任委员,《轴承》杂志编委会副主任委员;洛阳市优秀专家。

主要从事机械结构振动理论及动态信号处理技术,反求理论及逆向设计技术应用研究。

近年来,在机械工程和车辆工程领域主持或承担完成国家863、国家重大科技攻关和国防项目5项,省部级及企业委托项目20余项;发表论文30余篇。

出版专著2部。

主持开发的动平衡机、东方红系列轮式拖拉机、重型卡车等产品已创造了良好的经济、社会效益。

获省部级科技进步一等奖1项,二等奖3项,三等奖3项。

申请专利5项。

目前承担支撑计划重点项目(子项)2项,“十一五”国家科技攻关计划项目1项,企业委托项目3项。

近年来毕业的研究生有的在攻读博士学位,有的在高校、科研院所或大型企业的技术部门工作。

本年度招收的研究生拟参与“十一五”国家科技支撑计划重点项目“关键基础件和通用部件——高速、精密、重载轴承关键技术研究(2006BAF01B02)”等项目的研究工作。

2 .马文锁,男,山西省阳城县人,1969年10月生,工学博士,机械工程专业副教授,硕士研究生导师。

2006年获上海大学上海市应用数学和力学研究所工学博士学位。

主要研究方向:特种加工技术及其工艺装备、三维编织复合材料的几何结构和力学性能。

近年来,主持完成河南省教育厅基础研究项目“三维管状编织复合材料力学性能研究”和河南省科技厅基础与前沿技术研究计划项目“基于空间群的三维编织材料几何结构”。

参与完成有关复合材料方面的研究项目有:上海市科委项目“复合材料界面的力学分析及算法”,“复合材料结构破坏机理研究与计算机仿真”等课题。

在《科学通报》(Chinese ScienceBulletin)、《复合材料学报》、《功能材料》、《材料科学与工程》等期刊上发表论文16篇。

机械制造工艺学第二版(王先逵著)机械工业出版社课后答案

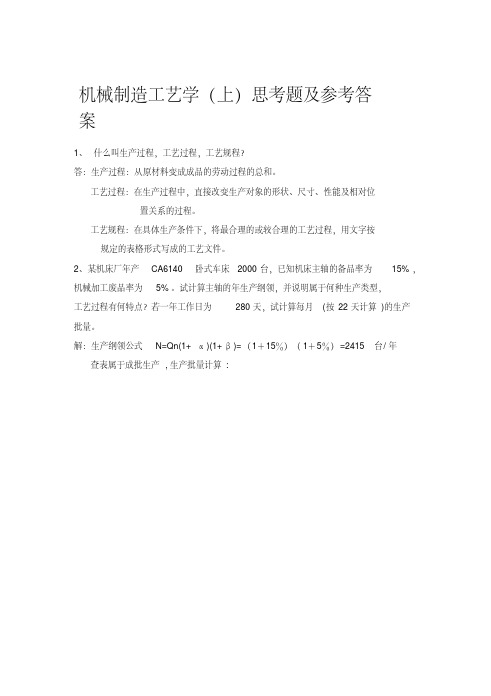

机械制造工艺学(上)思考题及参考答案 1、什么叫生产过程,工艺过程,工艺规程?答:生产过程:从原材料变成成品的劳动过程的总和。

工艺过程:在生产过程中,直接改变生产对象的形状、尺寸、性能及相对位置关系的过程。

工艺规程:在具体生产条件下,将最合理的或较合理的工艺过程,用文字按规定的表格形式写成的工艺文件。

2、某机床厂年产CA6140 卧式车床2000台,已知机床主轴的备品率为15%,机械加工废品率为5%。

试计算主轴的年生产纲领,并说明属于何种生产类型,工艺过程有何特点?若一年工作日为280天,试计算每月(按22天计算)的生产批量。

解:生产纲领公式 N=Qn(1+α)(1+β)=(1+15%)(1+5%)=2415台/年查表属于成批生产,生产批量计算:定位?各举例说明。

答:六点定位原理:在夹具中采用合理的六个定位支承点,与工件的定位基准相接触,来限制工件的六个自由度,称为六点定位原理。

完全定位:工件的六个自由度全部被限制而在夹具中占有完全确定的位置。

不完全定位:没有全部限制在六个自由度,但也能满足加工要求的定位。

欠定位:根据加工要求,工件必须限制的自由度没有达到全部限制的定位。

过定位:工件在夹具中定位时,若几个定位支承重复限制同一个或几个自由度。

(d)一面两销定位,X,两个圆柱销重复限制,导致工件孔无法同时与两销配合,属过定位情况。

7、“工件在定位后夹紧前,在止推定位支承点的反方向上仍有移动的可能性,因此这种说法是否正确?为什么?其位置不定”,答:不正确,保证正确的定位时,一定要理解为工件的定位表面一定要与定位元件的定位表面相接触,只要相接触就会限制相应的自由度,使工件的位置得到确定,至于工件在支承点上未经夹紧的缘故。

8、根据六点定位原理,分析图中各工件需要限制哪些的自由度,指出工序基准,选择定位基准并用定位符号在图中表示出来。

9、分析图所示的定位方案,指出各定位元件分别限制了哪些自由度,判断有无欠定位与过定位,并对不合理的定位方案提出改进意见。

机械制造工艺学-王先逵(绪论)

MMT

课程简介

主要内容

绪论(参考学时6 )

机械加工工艺规程设计(参考学时12 ) 机床夹具设计(参考学时10 ) 机械加工精度及其控制(参考学时12 ) 机械加工表面质量及其控制(参考学时6 ) 机械装配工艺过程设计(参考学时6) 机械制造工艺理论和技术的发展(参考学时8 )

3

MMT

课程简介

学习方式

课堂讲授——讲授重点、难点。 自学——课程内容20%自学,通过作业、答疑保证效果。 实践环节——作业、练习、实验、生产实习、课程设计。

考核方法

期末考试——80% 作业(含实验)——20%

课程特点与学习方法

综合性——注意联系和综合应用以往所学知识。 实践性——注意理论联系生产实际,重视实践性环节。 灵活性——掌握基本原理,活学活用。

MMT

机械设计制造及其自动化专业主干课程

机械制造工艺学

Mechanical Manufacturing Technology

1

MMT

课程简介

课程任务

掌握机械加工和装配方面的基本理论和知识(如定位原 理、尺寸链理论、加工精度理论……)。

了解影响加工质量的各项因素,学会分析、研究加工质 量的方法。 掌握制订零件机械加工工艺过程和部件、产品装配工艺 过程的方法。 掌握机床夹具设计的基本理论和方法。 了解当前制造技术的发展及一些重要的先进制造技术, 认识制造技术的作用和重要性。 通过课程学习及实验、生产实习及课程设计等实践环节 训练,培养分析和解决机械制造工艺问题的基本能力。

4

MMT

课程导航

绪论 机械加工工艺规程设计 机床夹具设计 机械加工精度及其控制 机械加工表面质量及其控制 机械ห้องสมุดไป่ตู้配工艺过程设计 机械制造工艺理论和技术的发展

精密和超精密加工技术PPT课件

精密和超精密加工技术

1

教材:《精密和超精密加工技术》(第2版) 袁哲俊、王先逵主编 机械工业出版社

➢ 学时:28 ➢ 周二下午5-6节(H514) ➢ 周四上午1-2节(H514)

参考材料: 1、张建华主编《精密与特种加工技术》 2、王先逵编《精密加工技术实用手册》,

8

1.1 发展精密和超精密加工技术的重要性

精密和超精密加工是先进制造技术的基础和关键

作为制造技术的主战场,作为真实产品的实 际制造,必然要靠精密加工和超精密加工技术, 例如,计算机工业的发展不仅要在软件上,还要 在硬件上,即在集成电路芯片上有很强的能力, 应该说,当前,我国集成电路的制造水平约束了 计算机工业的发展。美国制造工程研究者提出的 汽车制造业的“两毫米工程”使汽车质量赶上欧、 日水平,其中的举措都是实实在在的制造技术。

热流动加工(高频电流、热射流、电子束、激光) 液体、气体流动加工(压铸、挤压、喷射、浇铸) 微粒子流动加工

5

精密和超精密加工方法分类(2)

分类 切削加工 磨料加工

特种加工

复合加工

加工方法

等离子体切削 微细切削 微细钻削

微细磨削 研磨 抛光 弹性发射加工 喷射加工

电火花成形加工 电火花切割加工 电解加工 超声波加工 微波加工 电子束加工 粒子束去除加工 激光去除加工 光刻加工

段,通常,按加工精度划分,可将机械加工分为一般 加工、精密加工、超精密加工三个阶段。

➢精密加工:加工精度在0.1~1µm,加工表面粗糙

度在Ra0.02~0.1µm之间的加工方法称为精密加工;

➢超精密加工:加工精度高于0.1µm,加工表面粗糙

2014年哈尔滨工业大学博士研究生入学考试专业基础课参考书目

线性代数

《线性代数》,同济大学出版社,同济大学数学系。

2187

现代控制理论

《现代控制理论》(第二版),机械出版社,刘豹。

航天学院

(控制科学与工程系)

2041

线性系统理论

《线性系统理论》第2版,哈尔滨工业大学出版社2004,段广仁;《线性系统理论》第2版,清华大学出版社2002,郑大钟.

2042

模糊控制/神经网络理论

《模糊控制/神经控制和智能控制论》第二版,哈尔滨工业大学出版社1998,李士勇。

电子与信息技术研究

2051

2036

软件工程

《软件工程:实践者的研究方法》(Software Engineering: A Practitioner’s Approach)(第6版),机械工业出版社2007,Roger Pressman:郑人杰等译;

2037

数据挖掘

《数据挖掘概念与技术》(原书第2版),机械工业出版社2007,Jiawei Han & Micheline Kamber,范明、孟小峰译。

2094

高分子材料学

《高分子物理》复旦大学出版社.2000,何曼君、陈维孝等著;《高分子化学》(增强版),化学工业出版社.2008,潘祖仁主著。

2095

复合材料学

《复合材料》,天津大学出版社。2000,吴人洁;《材料科学导论》,化学工业出版社, 2002.5第一版,冯端师昌绪刘治国。

2096

金属凝固原理

《金属凝固原理》(第一版/第二版),机械工业出版社,1991/2000.11,胡汉起主编.

2097

金属塑性成形理论

《塑性加工力学基础》,国防工业出版社,1989,王仲仁主编;《金属塑性成形原理》机械工业出版社,2004,俞汉清,陈金德.

自主创造现代新技术

于我们 自己的、适合 中 国国情 的并真正 能提 高 中国人

这些 问题更 为突 出。 由于要求高精 度 ,重心 驱动对精 度 的影 响就 显现 出来 ; 由于要求运 动 的高精度 和高速 度 ,直接驱 动就应运 而生 ,它可 以达到零传 动 ;机床 的热变形 一直是老大 难 问题 ,除研 究其机理 、结构 、 热源产 生等 问题外 ,采用热补偿 是一个有 效的举措 ,

品 一 个 “ 足 点 ” 的 战 略 , 从 而 能 在 国 际 上 占有 一 席 立

之地。

M M :森精机 的复合加工机床 使用 了重 心驱 动和 TT 直接驱 动等专有 技术 ,大 隈使 用 了热亲和 、不会 撞击 等专 有技术 。我国 的复合 加工机 床是否可 以通过发挥 自身特色最终实现 自主创新和 自我发展 ? 王先 逵教授 :重心驱动 、直 接驱动 、热 亲和 以及

档数控 机床关系 密切 ,包括 机床本 身和 数控系 统两方 面 。可 以说 ,复合加工 中心是在加工 中心 的基础 上发 展起来 的 ,高档 加工 中心能替代进 口,复合加 工 中心 的替代进 口就大有希望 。 可 以采 取 的措 施 : ( )要有 强有 力 的国家科 研 1 院所 的支持 ,全 国性 的机床研究所 、工具研 究所等应 充分发挥其技术 归 口和 导向的职 能。 ( )明确企业在 2 产 品开发 中的主导作用 ,高校应 向企业加 大培养和输

应 用 比较广 泛 。

机械制造工艺学第三版王先奎习题解答第三章

机械制造工艺学习题解答(第三章)

3-1 分析图3-90所示定位方案: ①指出各定位元件所限制的自由度; ②判断有无欠定位或过定位; ③对不合理的定位方案提出改进意见。 1)图 a 过三通管中心O点打一孔,使孔轴线与管轴线Ox、Oz垂直相交 解:① V形块 A、B 组合限制 x , y, x, y 4 个自由度;V形块 C 本身限制 y , z z 2 个自由度 ,与V形块 A、B 组合一起限制 , z 2 个自由度 ② 无欠定位,无过定位

图3-90 d)

图3-90 d1)

图1-31 d2)

4

MMT

机械制造工艺学习题解答(第三章)

5 )图 e 钻铰连杆零件小头孔,保证小 头孔与大头孔之间的距离及两孔的平 行度

解: ① 大平面限制3个自由度 z , x , y ;短 圆柱销限制 2 个自由度 x , y ;固定V 形块限制 2 个自由度 x , y (其中 y 可 认为与圆柱销一起限制 z )。 ② 无欠定位,存在过定位, x 自由度被 重复限制。

c)尺寸54: ΔDW1=(Dmax-d2min)+0.5×Td1 = 0.06+0.05=0.11

对称度: ΔDW2= (Dmax-d2min) = 0.06 d)尺寸54:ΔDW1=0 对称度: ΔDW2= Td1 /2 = 0.05

a)

b)

c)

d)

显然 b)为最优方案。

图3-92

11

MMT 3-4 图 3-93 所示齿轮坯,内孔和外圆已加工

o

z x y

图3-96 a1)

16

MMT

机械制造工艺学习题解答(第三章)

图3-96 b 解:1 )夹紧力作用点位置不当,会产生 颠覆力矩,使工件发生翻转。 2 )夹紧螺钉拧紧过程中,其端部与 工件之间摩擦可能会破坏工件定位。 改进: 1 )使夹紧螺钉轴线与支承钉 对齐; 2 )夹紧螺钉头部装压块(图 3-96b1)。

机械制造工艺学王先逵第二章参考答案部分

2-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小,导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

2-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

2-4在车床两顶尖装夹工件车削细长轴时,出现2-800 a b c所示误差原因是什么?可以用什么方法来减少或消除?a)si* —一二4答;a是属于工件在切削力的做用下发生变形,可以通过改变刀具的角度来减少切削力发面分力来减少变形。

B是机床受力变形所致,可以通过提高机床各部件的刚度来改变。

C由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐用度。

2-8设已知一工艺系统的误差赴映系数为0.25,工件在本工序前有圆度误差0.45mm,若本工序形状精度规定允许差0.01,问至少进给几次方能使形状精度合格?△ Q=E^ m刀=c/r 为常数设需要进给N次刀总=》△ me 0.01 n > 32-9在车床加工丝杠,工件总长为2650mm,螺纹部分长2000mm,工件材料和母丝杠材料都是45钢,加工时室温为20度,加工过程中,工件温暖升至45度, 母丝杆升至30度,试求工件全长由于热变形引起的螺距累积误差。

解:加工时机床母丝杆螺纹部分的热伸长为:L母=:L (t母—1°)= 11 10°2000 (30-20) = 0.22 ( mm)加工时工件丝杆部分的热伸长为:.丄工=:L (t工—10)= 11 10^ 2000 (45-20) = 0.55 ( mm)工件冷却后的螺距累积误差为:t\ - L母-L工二0.22-0.55 - -0.33(mm)(负号表示螺距因工作冷却收缩而变小) 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专题论述现代制造工程(Modern Manufacturing Engineering)2012年第2期精密复合加工技术王先逵(清华大学精密仪器与机械学系制造工程研究所,北京100081)摘要:首先阐述了复合加工技术的含义,提出广义复合加工技术的观点,特别是精密复合加工技术的概念。

然后论述了精密复合加工技术在制造技术发展中的作用和创新意义,认为它是解决制造技术中工艺难题的重要手段,是在制造技术创新中求发展的新兴视野,是提升制造技术核心竞争力的有效途径。

继而阐述了复合加工的类型,介绍了四种精密复合加工技术,即复合结合剂金刚石微粉砂轮超精密磨削技术、精密砂带振动磨削和研抛技术、精密车铣加工技术和化学机械抛光技术等,最后阐述了复合加工的应用和发展,以及当前应重视的问题。

关键词:精密复合加工;作用叠加;功能集合;多件并行中图分类号:TH16文献标志码:A文章编号:1671—3133(2012)02—0001—06Precision complex machining technologyWang Xiankui(Dept.of Precision Instruments,Tsinghua University,Beijing100084,China)Abstract:The means of complex machining technology was reviewed at first,and then point of view of the generalized complex machining technology was mentioned,especially the concept of precision complex machining technology.Actions and significations of innovation in development of precision complex machining in manufacturing technology were discussed,that are important method to solve the key problem of process,new eyeshot to development in innovation and availability way to exalting key compe-tition.Sequentially,the kinds of complex machining was reviewed,and four types of precision complex machining methods were recommended,that are ultoprecision grinding with complex bond micro-powder diamond whell,precision vibration grinding,polis-hing and lapping with abrasive tape,vertical precision turning-milling machining and chemistry-mechanical polishing machining.Finally applications,developments and regard problems of complex machining were discussed.Key words:precision complex machining technology;complex action;function collection;workpieces concurrent1精密复合加工技术的含义在制造技术领域,单纯传统制造技术的发展已有几千年的历史,特别是近三百多年来,机械制造技术的发展更是方兴未艾,已出现走向复合技术的方向和趋势,特别是复合材料和复合加工,引领了世界潮流,发挥了领军作用,值得重视和思考。

其中,精密复合加工技术以它多种精密加工能力复合的巨大优势,成为一个重要的发展热点。

1.1传统复合加工技术传统复合加工技术是指两种或更多加工方法或作用组合在一起的加工技术,可以发挥各自加工的优势,使加工效果能够叠加,达到高质高效加工的目的。

在加工方法或作用的复合上,可以是传统加工方法的复合,也可以是传统加工方法和特种加工方法的复合,应用力、热、光、电、磁、流体和声波等多种能量综合加工,通常多是两种加工方法的复合,最多有四种加工方法复合在一起,例如:机械化学抛光、超声电火花回转加工,以及超声电火花电解磨削等。

1.2广义复合加工技术由于多位机床、多轴机床、多功能加工中心、多面体加工中心和复合刀具的发展,工序集中也成为一种复合加工,例如:车铣复合加工中心、铣镗复合加工中心,以及铣镗磨复合加工中心等;工件一次定位,在一次行程中加工多个工序的复合工序加工,如利用复合刀具进行加工、多面体加工、多工位顺序加工或同时加工,以及多件加工等。

这些复合加工技术与传统复合加工技术集合在一起,就形成了广义复合加工技术。

1.3精密复合加工技术精密复合加工技术的含义主要是定位在精密加工上,是精密加工技术的复合,精密加工和超精密加12012年第2期现代制造工程(Modern Manufacturing Engineering)工通常可分为机械加工和非机械加工两大类,每类加工方法内和两类加工方法之间都可以形成复合加工,例如:研磨抛光加工、砂带研抛、化学机械抛光、超声珩磨,以及激光回转加工等。

2精密复合加工技术在制造技术发展中的作用和创新意义2.1精密复合加工技术是解决制造技术中工艺难题的重要手段制造是永恒的,工艺是制造技术的灵魂、核心和关键。

产品从设计变为现实是必须通过加工才能完成的,工艺是设计和加工的桥梁,设计的可行性往往会受到工艺的制约,工艺(包括检测)往往会成为产品制造的“瓶颈”。

工艺是生产中最活跃的因素,加工技术的发展往往是从工艺突破的,现在的许多加工问题,已经不能用单一的加工方法来解决,而是需要通过复合加工的手段来完成。

精密复合加工往往是解决工艺技术难题的重要手段,例如:电解磨削就是将电解加工和磨削加工复合在一起的典型复合加工方法。

2.2精密复合加工技术是制造技术创新中求发展的新兴视野复合加工技术具有创新性,一方面是因为相比于传统加工技术,新加工技术的创新难度大;另一方面,加工方法的复合具有广阔的前景,组合方式千变万化,适应性强,如果能使各种精密加工技术有效地结合,易产生效益。

精密复合加工技术增加了视野的广度和深度,提供了更多的创新契机。

例如:振动钻削对难加工材料和复合材料的钻孔有很好的效果,这一技术创新性地解决了飞机制造中复合材料蒙皮的钻孔问题。

2.3精密复合加工技术是提升制造技术核心竞争力的有效途径精密工程是精密加工和超精密加工技术的总称。

当前精密加工是指加工精度为1 0.1!m、表面粗糙度值为Ra0.1 0.01!m的加工技术。

数控机床的加工精度是提升数控机床核心竞争力的重要指标之一,加工精度主要是靠精密加工手段来提高和保证的,有的国家提出了“精密加工技术”立国之路,有的国家在工科院校里设置了“精密工程”专业。

数控机床的加工精度是加工水平的一个“阈值”,加工精度要求高不仅包含对机床本身精度要求高,而且包含了对机床精度的保特性要求高,即包含了高表面质量要求、高材料质量要求,如此等等一系列高要求,因此精密复合加工技术是提升核心竞争力的有效途径。

3精密复合加工技术的类型精密复合加工技术按加工表面、单个工件和多个工件可以分为以下三大类。

3.1作用叠加型两种或多种加工方法或作用叠加在一起,同时作用在同一加工表面上,强调了一个加工表面的多作用组合同时加工,主要可以解决难加工材料的加工难题。

例如:超声珩磨中,超声和珩磨是同时作用的;车铣加工可认为是车削和铣削共同形成被加工表面的。

3.2功能集合型(工序集中型)两种或多种加工方法或作用集合在一台机床上,同时或有时序地作用在一个工件的同一加工表面或不同加工表面上,强调了一个工件的多功能集中加工,主要可以解决复杂结构件的加工难题,特别是保证工件的尺寸、形位精度和生产率。

例如:车铣复合加工中心既可车、又可铣;多面体加工中心可进行五面体加工或六面体加工;组合机床可用于复合工序和复合工步中,如加工埋头螺钉孔时,螺钉过孔与沉头孔的复合加工,以及转塔车床的顺序加工等。

值得提出的是车铣复合加工中心可以分为三种类型:第一类可称为车铣复合加工中心,它是以车削加工为基础,集合了铣削加工功能;第二类可称为铣车复合加工中心,它是以铣削加工中心为基础,集合了车削加工功能;第三类称为车铣加工中心,是单指车削和铣削复合加工的。

三类加工中心的性能特点、结构各有不同,名称上也应有所区别,前两类可称为车铣复合加工,后一类可称为车铣加工。

当然也可以有混合型的,如既是车铣复合,又是车铣加工。

目前,以铣削为主体的复合加工发展很快,如车铣加工、镗铣加工及插铣加工等,值得注意。

3.3多件并行型多个相同工件在各自工位上,在相同或不同的加工表面上,同时进行相同或不相同的加工或作用,强调了多个工件的同时加工,主要可以解决简单结构件的多件多表面的同时加工问题,提高生产率。

例如:立式或卧式多轴自动机床的多个相同工件在不同工位上的不同加工、多轴珩磨机床的多个相同工件的相同加工等。

4精密复合加工方法4.1复合结合剂金刚石微粉砂轮超精密磨削技术1)树脂-金属复合结合剂金刚石微粉砂轮的结构:2王先逵:精密复合加工技术2012年第2期在超精密磨削加工中,例如成形磨削(非球面磨削)等,如何同时保证工件的高精度和表面质量要求,是非常困难的。

超硬磨料砂轮结构中,金属结合剂砂轮刚性大,对保证形状精度有利,但修整困难,不易加工出低表面粗糙度值的表面;而树脂结合剂砂轮的柔性好,弹性高,具有吸振性,并且易于使切削刃突出高度均匀,易于磨出低表面粗糙度值的表面,但不易保证形状精度。

为此,人们提出了树脂-金属复合结合剂金刚石微粉砂轮结构,即使得砂轮的表层为树脂结合剂结构,而里层为金属结合剂结构,从而得到整体刚度好、表层有柔性的金刚石微粉砂轮,能够同时达到高精度和低表面粗糙度值的加工表面,用这种砂轮进行加工是一种作用叠加型复合加工。

2)树脂-金属复合金刚石微粉砂轮的特点和应用:复合结合剂结构可以同时获得极低的表面粗糙度和很高的几何尺寸和形状精度;采用金刚石微粉砂轮进行加工是一种固结磨料的微量去除加工方法,加工效率高;细粒度(小于W5)的树脂结合剂金刚石微粉砂轮,磨粒易于埋在结合剂中,磨粒之间的容屑空间减小,磨削中易发生阻塞,导致砂轮的切削能力大幅度降低,加工表面质量恶化,因此需要进行在线修整,才能保证磨削的正常进行和加工质量。